Sac Kesme Emniyet Kemeri Tokaları: Üretim Hassasiyeti ve Güvenlik Standartları - Sac şeritlerden emniyet kemeri toka bileşenlerine dönüşüm sağlayan progresif kalıp sac kesme hattı

Özet

Emniyet kemeri toka presleme yüksek mukavemetli karbon çeliğini progresif kalıp teknolojisi kullanarak ömür kurtaran güvenlik bileşenlerine dönüştüren yüksek hassasiyetli bir üretim sürecidir. Bu yöntem, FMVSS 209 gibi güvenlik standartlarına tam uyumu sağlar ve yüksek çekme mukavemeti ile kusursuz toleranslara sahip parçalar üretir.

Otomotiv mühendisleri ve satın alma görevlileri için kritik başarı faktörleri, doğru malzeme sınıfının seçilmesini (yapısal bileşenler için genellikle karbon çelik ve kilit mekanizmaları için kalay-fosfor bronz) ve sınıf 1-JIS hassasiyetine sahip presleri kullanılmasını içerir. Bu kılavuz, malzeme seçimi ve 400 tonluk pres operasyonlarından kalite kontrol ve tedarikçi teminine kadar tüm üretim sürecini kapsamaktadır.

Güvenlik İçin Kritik Malzeme Seçimi

Uyumlu herhangi bir emniyet kemeri toka için temel, ham madde kalitesidir. Estetik otomotiv parçalarının aksine, toka bileşenleri deformasyona uğramadan aşırı dinamik yüklerine dayanabilmelidir. Sektör standardı başlıca Yüksek Dayanımlı Karbon Çelik ana gövde ve kilit plakaları için. Bu malzeme, çarpma anında oluşan ani ve yüksek darbe kuvvetlerine (genellikle 2.000 kgf'yi aşar) karşı yapısal bütünlüğünü koruyabilme açısından üstün akma mukavemeti nedeniyle tercih edilir.

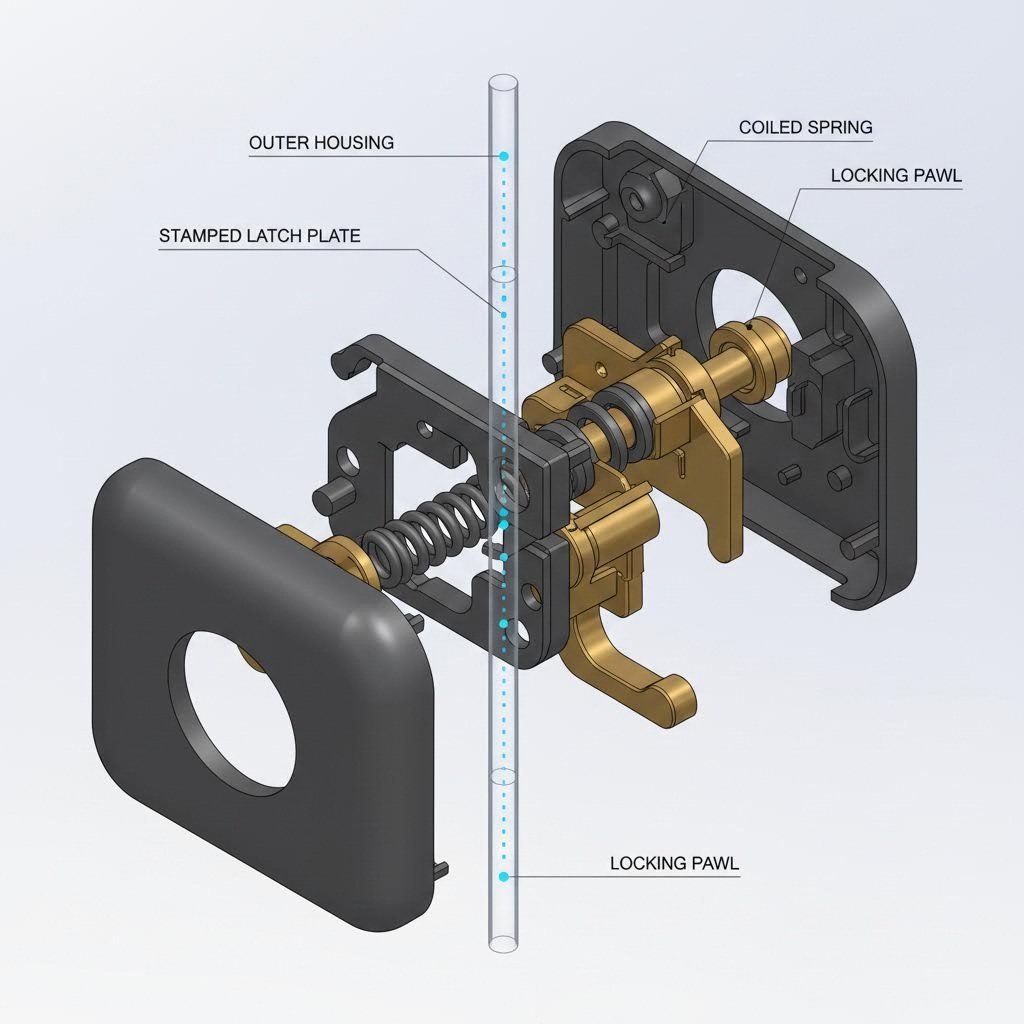

İç kilitleme mekanizmaları ve yaylar için üreticiler genellikle Kalay-Fosfor Bronzu veya özel alaşımlı çelikleri kullanır. Bu malzemeler, binlerce kez sokulup çıkarılma döngüsünden sonra bile kilidin çalışmaya devam etmesini sağlamak adına mükemmel yorulma direnci ve anti-manyetik özellikleri nedeniyle seçilir. Bazı modern tasarımlarda, iç kilit plakasının elektromanyetik sensörlerle (gelişmiş aktif güvenlik sistemlerinde görüldüğü gibi) uyumlu olması gerekir ve bu da manyetik geçirgenlik özelliklerinin çok hassas ayarlanması gerektiğini beraberinde getirir.

Yüzey işlemi de aynı derecede önemlidir. Ham preslenmiş çelik, mekanizmayı sıkıştıracak korozyona karşı oldukça savunmasızdır. Bunu önlemek için bileşenlere titizlikle anodizasyon veya çinko-nikel kaplama bu, tuz sis testi gereksinimlerini karşılamakla (genellikle kırmızı pas oluşmadan 72 ila 96 saat) kalmaz, aynı zamanda serbest bırakma düğmesi ve mandalın sorunsuz mekanik işlemini de garanti eder.

İlerlemeli Kalıp Presleme Süreci

Emniyet kemeri tokalarının yüksek hacimli üretimi neredeyse tamamen ilerici kalıp damgalama kullanılarak gerçekleştirilir. Bu süreç, tek bir metal bobinden karmaşık geometrilerin hızlı ve sürekli üretimine olanak tanır. İş akışı genellikle 400 ila 600 ton arasında değişen, kalın gövdeli çeliği mikron düzeyinde hassasiyetle kesip şekillendirmek için gerekli büyük gücü uygulayabilen yüksek kapasiteli presleri kullanır.

- Beslenme: Servo besleyici, malzeme israfını en aza indirmek için doğru zamanlamayla çelik bobini presin içine açar.

- Delme ve Eğme: Kalıp farklı istasyonlarda aynı anda birden fazla işlem gerçekleştirir. Şerit ilerledikçe pres, mandal mekanizması için delikler açar ve çeliği emniyet kemeri montajı için gerekli U şeklindeki gövdeye bükülür.

- Şekillendirme ve Kaplama: Kanca kilitleme rampası gibi kritik özellikler, yüzeyi sertleştirmek ve dilin sorunsuzca girip oturmasını sağlamak için basma (kompresyon) işleminden geçirilir.

Modern pres hatları genellikle Class 1-JIS (Japon Endüstriyel Standartları) hassasiyetini entegre eder ve her darbenin ±0,02 mm kadar dar toleranslarda kalmasını sağlar. Bu düzeyde doğruluk tartışmasızdır; milimetrenin yalnızca küçük bir kesiri kadar sapma, kazalarda felaketle sonuçlanabilecek, tokanın sıkışmasına veya yanlış kilitlenmesine neden olabilir.

Kalite Kontrolü ve Kusur Önleme

Güvenlik açısından kritik bileşenlerin üretiminde "sıfır hata", bir hedef değil, bir zorunluluktur. En sürekli zorluk emniyet kemeri toka presleme kesme işlemi sonrasında geride kalan küçük, keskin metal çıkıntılar olan kırpıntıların yönetimidir. Eğer bir kırpıntı mekanizmanın içinde yerinden oynarsa, serbest bırakma düğmesini kilitleyebilir veya kanca tam olarak kilitlenmesini engelleyebilir. Üreticiler, tüm kenarların pürüzsüz ve yuvarlatılmış olmasını sağlamak için otomatik kırpıntı giderme sistemleri ve döner taşlama işlemlerini kullanır. kırpma Kenarları (Burrs) kırpıntılar —

Basılan parçaların fiziksel özelliklerini doğrulamak için katı test protokolleri uygulanır. Gerilme Dayanımı Testi minimum yük gereksinimlerini karşıladığından veya aştığından emin olmak için bükülmüş montajı kırılıncaya kadar çeker (genellikle yetişkin kayıtları için yaklaşık 5.000 lbs veya 22 kN). Ayrıca, siklik Testi kancanın yayının ve kilitleme plakasının metal yorulmasından etkilenmediğini doğrulamak için dilin on binlerce kez sokulup çıkarılmasıyla yıllar süren kullanım simüle edilir.

Gelişmiş üreticiler ayrıca enjeksiyon Kalıplama basılmış metal iskeletin plastik enjeksiyon kalıbına yerleştirildiği işlemi kullanır. Bu süreç, metali dayanıklı bir ABS veya naylon kap içine yerleştirir. Kalite kontrol burada, plastik enjeksiyonun yüksek sıcaklıklarının basılmış metal yayları tavlayarak zayıflatmamasını sağlamaya odaklanır.

Düzenleyici Standartlar ve Uyum

ABD'de yönetmelik uyumu olmadan pazarda hiçbir koltuk kemeri bileşeni satışa sunulamaz. ABD'de geçerli standart FMVSS 209 (Federal Motor Vehicle Safety Standard No. 209), koltuk kemeri takımları için gerekleri belirtir. Bu standart, serbest bırakma kuvvetini (genellikle 45 lbs'tan az) ve yük altındaki takımların mukavemetini belirler. Üreticiler, kullanılan her bir çelik partisi için ayrıntılı dokümantasyon ve izlenebilirlik tutmak zorundadır.

Küresel olarak ISO 6683 (taşımak için yapılan iş makineleri için) ve ECE R16 (Avrupa) benzer ancak farklı gereklilikler getirir. Örneğin, ağır iş makineleri için ISO standartları, çalışma eldivenleri veya yoğun enkazlı ortamlara uyum sağlamak amacıyla genellikle farklı kilitleme geometrileri gerektirir. Uygun bir presleme ortağı, bu bölgesel farklılıklara hakim olmalı ve çeliğin dökümhaneye kadar izlenebilirliğini sağlayan malzeme sertifikalarını (Fabrika Test Raporları) sunabilmelidir.

| Standart | Bölge | Ana Gereksinim |

|---|---|---|

| FMVSS 209 | Amerika | Serbest bırakma kuvveti < 45 lbs; 5.000 lbs çekme yükü. |

| ECE R16 | Avrupa | Dinamik çarpma testi; geri çekme dayanıklılığı. |

| ISO 6683 | Küresel | Taşımacılık yapan iş makineleri ve tarım makineleri için özel gereklilikler. |

Kaynak Rehberi: Bir Üretici Seçme

Kesme işlemiyle üretilen emniyet kemerı bileşenleri için bir tedarikçi seçmek, yalnızca fiyat karşılaştırmasının ötesine geçerek dikkatli inceleme gerektirir. Alıcılar, üreticinin otomotiv kalite yönetim sistemleri için küresel teknik spesifikasyonu olan IATF 16949 sertifikasyonu 'ye sahip olduğundan emin olmalıdır. Bu sertifika, tedarikçinin yeterli risk yönetimi ve hata önleme süreçlerine sahip olduğunu garanti eder.

İçinde kalıp imkanlarına sahip üreticileri tercih edin. Kendi ardışık kalıplarını tasarlayabilen ve bakımını yapabilen bir tedarikçi, tasarım değişikliklerine daha hızlı yanıt verir ve kalite sorunlarını anında giderir. Pres kapasiteleri hakkında özellikle sorun; küçük preslere (200 tonun altında) sınırlı olan üreticiler, ağır hizmet tipi tokalar için gereken kalın gövde çeliği ile çalışmakta zorlanabilir.

Hızlı prototiplemeden seri üretime kadar uzanan bir köprü kurmada yetenekli bir ortak arayan otomotiv şirketleri için, Shaoyi Metal Technology kapsamlı sac pres çözümleri sunar. 600 tona kadar çıkabilen pres kapasitesi ve IATF 16949 sertifikasyonu ile otomotiv sektörüne yüksek hassasiyetli bileşenler üretmekte uzmanlaşmıştır—karmaşık kontrol kollarından güvenlik açısından kritik olan emniyet kemeri parçalarına kadar; başlangıçtaki 50 adetlik prototip serisinden milyonlarca adede kadar sorunsuz şekilde üretim yapabilir.

Sonuç

Bu süreçte emniyet kemeri toka presleme sert bir şekilde hassasiyet ve güvenliğe dayalı bir disiplindir. Sertifikalı karbon çeliğin seçilmesinden 400 tonluk bir pres üzerindeki son ilerlemeli kalıp darbelerine kadar her adım, arızayı önlemek için hesaplanmıştır. Otomotiv OEM'leri ve Birinci Kademe Tedarikçileri için öncelik her zaman sertifikalı üreticilerden temin etmeye odaklanmalıdır; çünkü bir emniyet kemeri tokası yalnızca preslenmiş bir parça değildir—bir yolcu ile hayatta kalma arasındaki temel can halatıdır.

Sıkça Sorulan Sorular

1. Preslenmiş ve döküm kalıp yöntemiyle üretilmiş emniyet kemeri tokaları arasındaki fark nedir?

Sac metal (genellikle çelik) kullanılarak preslerde şekillendirilen basılı tokalar, yüksek çekme mukavemeti ve elastikiyete sahip parçalar üretir. Döküm kalıp tokalar ise erimiş metali (genellikle çinko veya alüminyum) bir kalıba zorlayarak yapılır. Çekme altında süperiyör yapısal bütünlüğü nedeniyle ana yük taşıyan bileşenler için genellikle basılı çelik tercih edilirken, karmaşık dekoratif muhafazalar veya yük taşımayan iç kaydırıcılar için döküm kalıp yöntemi sıklıkla kullanılır.

2. Emniyet kemerinin basılı parçaları korozyona karşı direnç nasıl test edilir?

Basılı parçalar, kaplama veya boyalarının dayanıklılığını değerlendirmek için tuz spreyleme testine (ASTM B117) tabi tutulur. Parçalar belirli bir süre (örneğin 96 saat) tuzlu sis ortamına maruz bırakılır ve kırmızı pas oluşumu açısından incelenir. Bu işlem, nemli veya kıyı bölgelerinde bile kilitleme mekanizmasının pas nedeniyle sıkışmasını önler.

3. Progresif kalıp ile basma, bir toka gibi karmaşık şekilleri işleyebilir mi?

Evet, progresif kalıp ile dövme karmaşık şekiller için idealdir. Kalıp, metal şeridin sırayla delindiği, büküldüğü, cinsinin belirlendiği ve şekillendirildiği çoklu istasyonlara sahiptir. Son istasyonda, düz şerit montaj veya gömülü kalıplamaya hazır karmaşık, üç boyutlu bir bileşene dönüşür.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —