Zımbalama Kalıp Bakımını En İyi Performans İçin Yönetin

Özet

Etkili kalıp presleme bakımı, proaktif ve sistematik bir yaklaşıma dayanır. En iyi uygulamalar, üretim arızalarını başlamadan önce önlemek amacıyla temizlik, muayene, bilenme ve uygun yağlamanın düzenli olarak yapılması içerir. Bu strateji yalnızca parçaların kalitesinin tutarlı olmasını sağlamakla kalmaz, aynı zamanda maliyetli durma sürelerini önemli ölçüde azaltır ve takımlarınızın kullanım ömrünü uzatır.

Temel Prensip: Proaktif Bakım ile Reaktif Bakım Karşılaştırması

Herhangi bir başarılı sac kalıp bakım programının temeli, tepkisel yaklaşımdan proaktif zihniyete geçiş yapmaktır. Tepkisel bakım—sadece sorunlar ortaya çıktıktan sonra müdahale etme yaklaşımı—işletimsel verimsizlik için bir tarif gibidir. Bu durum beklenmedik arızalara, acil onarım gereksinimlerine, artan hurda oranlarına ve üretim programlarını aksatıp kârlılığa zarar veren maliyetli üretim duruşlarına yol açar. İyi tanımlanmamış bir bakım süreci pres hattı verimliliğini büyük ölçüde düşürebilir ve önemli gizli maliyetler doğurabilir.

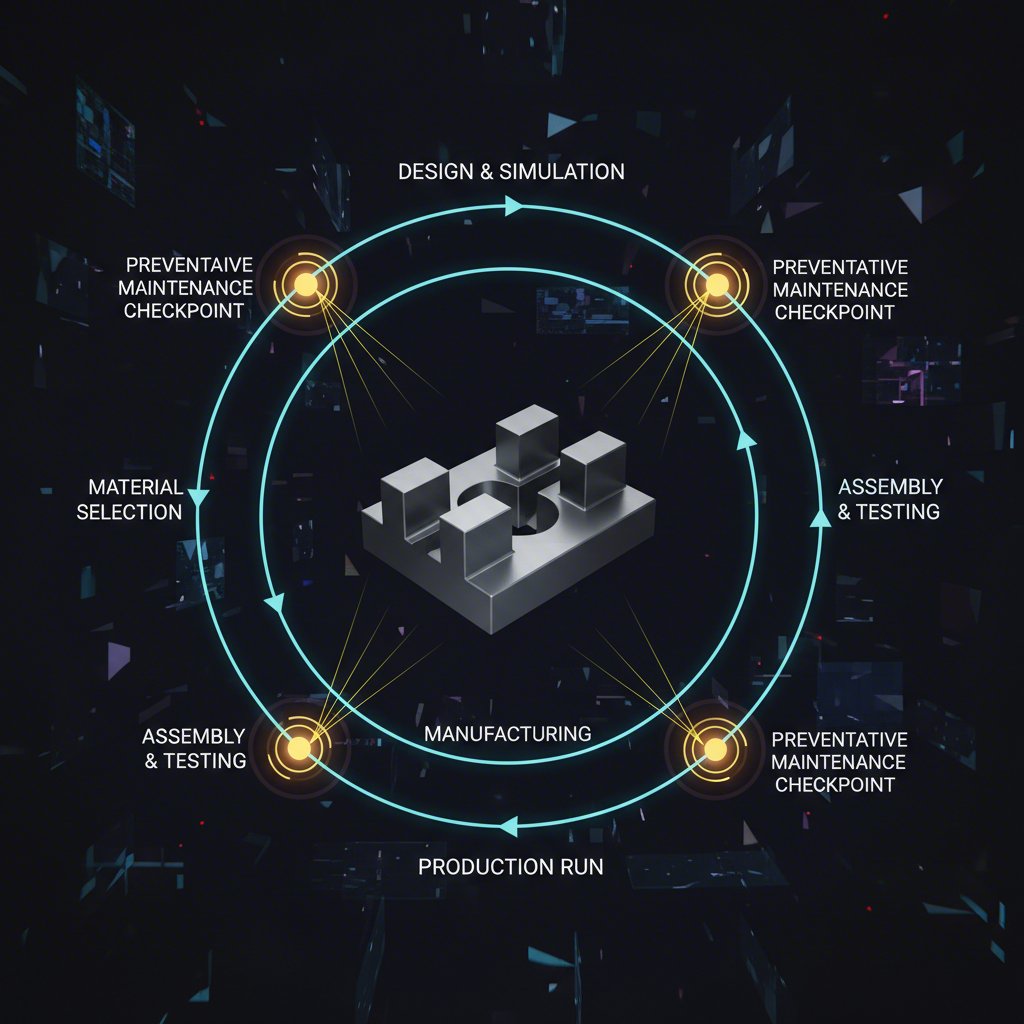

Buna karşılık, proaktif veya önleyici bakım, küçük sorunların büyümeden önce tespit edilmesi ve giderilmesi amacıyla rutin denetimlere ve planlı bakımlara odaklanan stratejik bir yaklaşımdır. Uzmanlarca detaylandırıldığı gibi JV Manufacturing Co. , bu yöntem, planlı duruş zamanı sırasında aşınma ve yıpranma sorunlarını ele alarak aletlerin en iyi durumda kalmasını sağlar, dayanıklılıklarını artırır ve ömürlerini uzatır. Üreticiler böylece sürekli bir iş akışı sağlayabilir, daha kararlı ve öngörülebilir bakım bütçeleri elde edebilir ve acil onarımların mali yükünden kaçınabilir.

Bu iki strateji arasındaki operasyonel ve finansal farklar çok belirgindir. Proaktif yaklaşım, ekipman güvenilirliğini artırır, pahalı parça değişimlerinin ihtiyacını azaltır ve ekipman arızalarının riskini azaltarak daha güvenli bir üretim ortamı sağlar. Proaktif bir tutum benimsemek sadece parçaları onarmakla kalmaz; tutarlılığı ve kaliteyi garanti altına almak için tüm üretim sürecini kontrol etmekle ilgilidir.

Proaktif ve Reaktif Bakım: Bir Karşılaştırma

| Faktör | Öngörülü Bakım | Reaktif Bakım |

|---|---|---|

| Maliyet | Planlı bakım için öngörülebilir, bütçelenmiş maliyetler. | Acil onarımlar ve fazla mesailer için yüksek, öngörülemeyen maliyetler. |

| Pres Çalışma Süresi | Planlı duruş zamanlarında bakım yapılmasıyla maksimize edilir. | Üretimi durduran, planlanmamış arızalar. |

| Parça Kalitesi | Tutarlı ve yüksek, kalite standartlarını karşılar. | Tutarlı olmayan, kusurlu ürün ve hurda oranları yüksektir. |

| Kalıp ömrü | Düzenli bakım ile önemli ölçüde uzatılmıştır. | Aşırı aşınma ve beklenmedik arızalar nedeniyle kısaltılmıştır. |

Temel Kalıp Bakım Prosedürleri: Detaylı Bir Kontrol Listesi

Kapsamlı bir bakım rutini, belirli ve tekrarlanabilir görevlerin temeli üzerine inşa edilmiştir. En yaygın kalıp bakım türleri arasında temizleme, bilenme, şimleme ve bileşen kontrolü veya değiştirilmesi yer alır. Bu prosedürleri ustaca uygulamak, kalıbın bütünlüğünü korumak ve üretilen her parçanın kalitesini sağlamak açısından hayati öneme sahiptir. İyi bakımı yapılan bir kalıp, kaliteli işçiliğin temel taşı olan tutarlı sonuçlara olanak tanır.

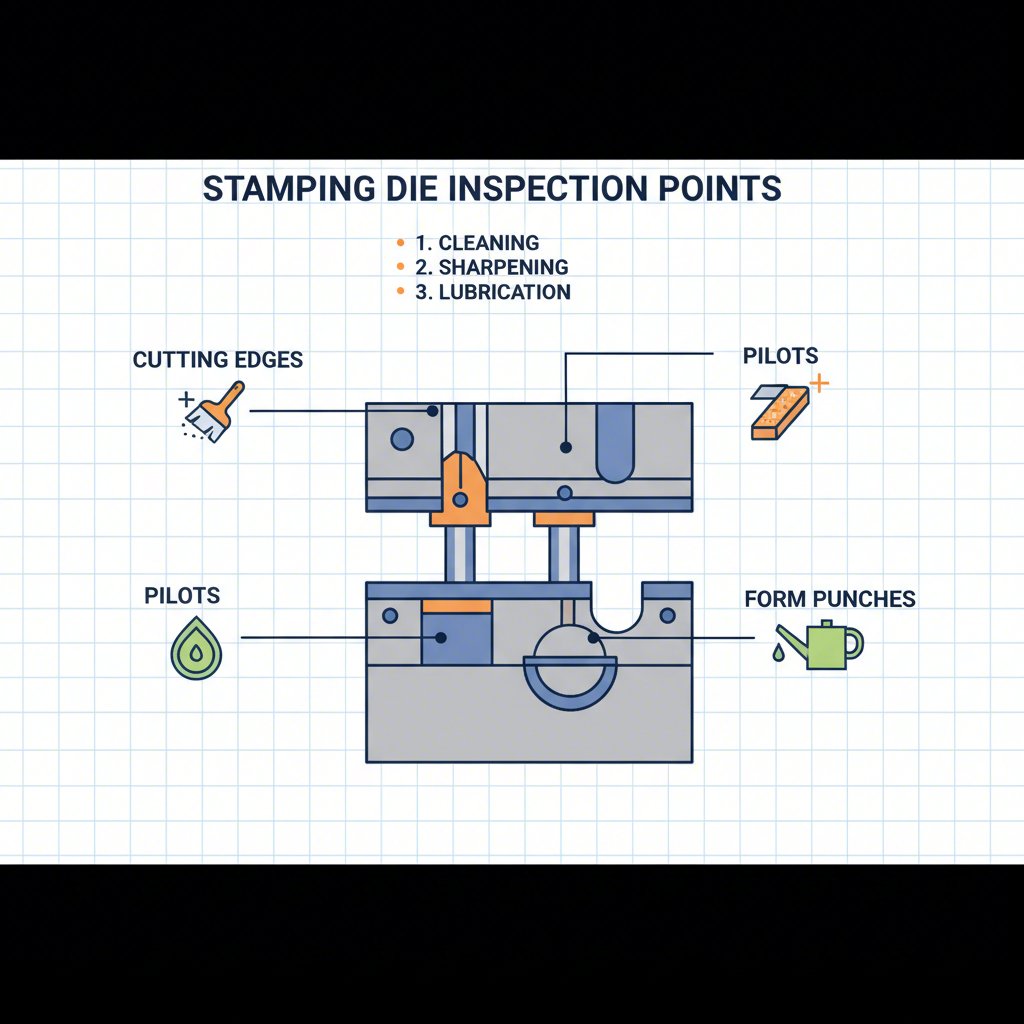

Düzenli temizlik ve muayene, ilk savunma hattıdır. Bu kontroller sırasında teknisyenler, gevşek sabitleyiciler, eksik bileşenler, metal talaşları gibi aşırı artıklar veya siyah yağ ile belirtilen yetersiz yağlama gibi sorunların açıklayıcı işaretlerini aramalıdır. Bu görsel ipuçları, küçük sorunların tam anlamıyla üretim sorunlarına dönüşmesini engelleyebilir. Otomotiv sektöründe kullanılanlar gibi karmaşık kalıplarda, uzmanlarla ortaklık kurmak, bakımın orijinal tasarım amacına uygun yapılmasını sağlayabilir. Örneğin, özel otomotiv basma kalıplarına uzmanlık gösteren Shaoyi (Ningbo) Metal Technology Co., Ltd. , yüksek riskli üretim için gerekli olan hassasiyetin korunmasına yardımcı olan bir uzmanlık seviyesi sunar.

Bileyici, kesme bölümleri ve zımba kenarları doğal olarak zamanla aşınır ve bu da preslenmiş parçalarda çapaklar ile hatalara neden olabilir. Periyodik olarak zımpara taşı kullanılarak yapılan bileyici işlemi, orijinal geometriyi ve hassasiyeti yeniden sağlar ve bu kusurların üretim sürecini etklemesini engeller. Benzer şekilde, ilerleyen kalıpta her istasyonun doğru zamanlamaya ve hizalamaya sahip olduğundan emin olmak için şimleme işlemi gerekebilir ve bu karmaşık işlemler için çok önemlidir.

Kapsamlı Kalıp Kontrol Listesi

- Temizlik: Kalıp yüzeylerinden tüm artıkları, metal talaşlarını, çamuru ve birikmiş yağlayıcıları temizleyin. Bakım öncesi ve sonrası tüm bileşenlerin kirletici maddelerden arındırılmış olduğundan emin olun.

-

Denetim:

- Gevşek veya kırık sabitleyicileri, aşınmış yayları ve bozulmuş liftleri kontrol edin.

- Kalıp altlık kılavuz direklerinde yapışma veya düzensiz aşınmayı inceleyin.

- Pilottaki aşınmayı ve doğru uzunlukta olup olmadığını kontrol edin.

- Ölçülebilir aşınma, çatlaklar veya yan yapışmalar açısından tüm şekil zımbalarını ve kalıp bölümlerini gözden geçirin.

- Doğru zamanlama ve konfigürasyonu sağlamak için matkap uzunluklarını ve yüksekliklerini doğrulayın.

-

Bileyerek keskinleştirme:

- Net ve temiz kesimleri korumak için tüm kesim bölümlerini aşınmaya karşı kontrol edin ve gerekirse bileyin.

- Aşırı malzeme kaldırılmadan orijinal geometrinin bileyerek yeniden oluşturulduğundan emin olun.

-

Yağlama:

- Tüm hareketli parçaların üretici özelliklerine göre yeterli şekilde yağlandığını doğrulayın.

- Aşırı ısı üretimi veya korozyon gibi yetersiz yağlama belirtilerini kontrol edin.

Etkili Bir Bakım Programı ve Dokümantasyon Uygulama

Fiziksel görevlerin ötesinde, en iyi sınıf kalıp bakımı, programlama ve dokümantasyonun sistematik bir sürecine dayanır. Yapılandırılmış bir program kurmak, etkili bakımın temelidir ve tüm ekipmanların düzenli olarak kontrol edilmesini sağlar. Bakım sıklığı, kullanım seviyelerine, üretim hacmine ve kalıbın karmaşıklığına göre belirlenmelidir. Yüksek hacimli bir üretimde günde birkaç kez kullanılan bir kalıp doğal olarak seyrek kullanılan bir kalıba göre daha sıkı bir program gerektirir.

Bu sistemin kritik bir bileşeni iş emridir. Phoenix Group açıkladığı gibi, bir iş emri sistemi, bir kuruluşun tüm kalıp onarım ve bakım faaliyetlerini belgelemesine, takip etmesine, önceliklendirmesine ve zamanlamasına olanak tanır. Bu sistem, temel sorunu belirleyen, düzeltici adımları açıklayan ve yapılan işi kaydeden önemli bir iletişim aracıdır. Bu belgelendirme, tekrar eden sorunları takip etmek ve gelecekteki arızaları önlemek açısından büyük değer taşır.

Ayrıntılı bir bakım kaydı oluşturmak ve sürdürülebilir hale getirmek başka önemli bir uygulamadır. Bu kayıt, servis tarihini, yapılan işi, değiştirilen parçaları ve kalıbın durumuna ilişkin gözlemleri içermelidir. Zamanla bu veriler, aşınma modellerini belirlemeye yardımcı olur ve ekip, potansiyel arızalar meydana gelmeden önce müdahale edebilmesi için daha doğru tahmine dayalı bakım yapılmasına imkan tanır. Belgelendirmede tutarlılık, tüm servis teknisyenlerinin aynı şekilde görevleri yerine getirmesini sağlar ve böylece öngörülebilir ve güvenilir sonuçlara ulaşılır.

Örnek Bakım Kaydı

| Hurma | Kalıp Kimliği | Yapılan İş | Değiştirilen Parçalar | Teknisyen | Gözlemler/Notlar |

|---|---|---|---|---|---|

| YYYY-AA-GG | DIE-123-A | Temizlendi, kesici kenarlar bilendi, pilotlar kontrol edildi. | Pilot #4 (aşınmış) | J. Doe | Form matrisinde hafif aşınma; bir sonraki döngüde izlenmeli. |

| YYYY-AA-GG | DIE-456-B | Tam muayene, yağlama ve zamanlama ayarı. | Yok | S. Smith | Ölçütlere uygun çalışan kalıp. |

İleri Konular: Yağlama, Depolama ve Sürekli İyileştirme

Kalıp bakımı konusunda kapsamlı bir yaklaşım, presin ve takım odasının ötesine geçer. Uygun yağlama, depolama ve sürekli iyileştirme taahhüdü, iyi bakım programlarını mükemmel olanlardan ayıran ileri düzey uygulamalardır. Yağlama, hareketli yüzeyler arasındaki sürtünmeyi azaltmak açısından kritik öneme sahiptir ve bu da aşırı ısınmayı engelleyerek malzeme yorgunluğuna ve kırılmaya karşı koruma sağlar. Ayrıca korozyon ve kontaminasyona karşı da koruma sağlar.

Yağlayıcı seçimi önemsiz değildir; farklı tipler farklı çalışma koşullarına uygundur. Örneğin, yağlar makinalar için çok yönlüdür, ancak sıvı yağlayıcıların pratik olmadığı rulmanlar ve eklem bölgeleri için gresler daha iyidir. Yağ veya gresin kontaminasyona neden olabileceği uygulamalarda, PTFE gibi kuru yağlayıcılar idealdir.

Bir kalıbın kullanılmadığı zamanlarda korunması açısından uygun depolama da aynı derecede önemlidir. Kalıplar her zaman, sıcaklık ve nemin düzenlendiği kontrollü bir ortamda saklanmadan önce temizlenmeli ve yağlanmalıdır. Tarafından vurgulandığı gibi Lijian Stamping Mold , depolama sırasında fiziksel hasarı ve kirlenmeyi önlemek için koruyucu raf veya kutuların kullanılması, kalıbın bir sonraki üretim çalışması için en iyi durumda olmasını sağlar.

Son olarak, bir bakım programının nihai hedefi sürekli iyileştirme olmalıdır. Thomas Vacca'nın belirttiği gibi İmalatçı , tutarlı ve ölçülebilir sonuçlara ulaştığınızda, takımın dayanıklılığını artırmaya, ömrünü uzatmaya ve presleme hızını yükseltmeye başlayabilirsiniz. Bu, iyileştirmeleri izlemek ve rekabet öncesi konumda kalmak için AKILLI hedefler (somut, ölçülebilir, ulaşılabilir, ilgili, zaman sınırlı) belirlemeyi içerir.

Yağlama ve Depolama İçin En İyi Uygulamalar

-

Yönlendirme En İyi Uygulamaları

- Uygulamaya ve malzemeye göre doğru yağ türü (yağ, gres, kuru) seçilmelidir.

- Aşırı veya eksik yağlamayı önlemek için üretici özelliklerine göre yağlayıcı uygulayın.

- Yağlama sistemlerinin doğru çalıştığından emin olmak için düzenli olarak kontrol edin.

-

Kalıp Saklama İçin En İyi Uygulamalar

- Saklamadan önce kalıbı iyice temizleyin ve koruyucu bir yağlayıcı uygulayın.

- Nemden kaynaklanan pas ve korozyonu önlemek için kalıpları iklim kontrollü bir alanda saklayın.

- Kalıpları kazara hasarlardan korumak için sağlam raf veya kutular kullanın.

- Tüm saklanan kalıpları kolay tanımlama ve takip için açıkça etiketleyin.

Sıkça Sorulan Sorular

1. Bir sac kesme kalıbı ne sıklıkla bakım yapılmalıdır?

Sac kesme kalıbının bakım sıklığı, üretim hacmi, işlenen malzeme ve kalıbın karmaşıklığı gibi çeşitli faktörlere bağlıdır. Yüksek hacimli üretimlerde, kalıplar her üretim sonrası kontrol edilip temizlenmeyi gerektirebilir. Genel bir en iyi uygulama olarak, vuruş sayısı veya üretim saatlerine dayalı periyodik bir bakım programı oluşturmak ve bu programı performans verilerine ve muayene sonuçlarına göre ayarlamak önerilir.

2. Bir kalıbın bakım gerektirdiğinin ilk belirtileri nelerdir?

Erken uyarı işaretleri arasında kesim kenarlarında çapaklar, boyutsal hatalar veya yüzey kusurları gibi parça kalitesinde düşüş bulunur. Ayrıca presin çalışma sırasında çıkardığı sesde değişiklikler de fark edilebilir. Kalıp üzerinde metal talaşları, siyah ya da çamurlu gri yağ, kesici kenarlar ve yönlendiricilerde görünür aşınma gibi görsel ipuçları, bakımı gerektiğini açıkça gösteren belirtilerdir.

3. Uygun olmayan bakım bir sac kesme kalıbına zarar verebilir mi?

Kesinlikle. Bakım ihmal edildiğinde aşırı aşınma, bileşen arızaları ve kalıba tamamen zarar verme riski ortaya çıkar. Benzer şekilde, bilenirken fazla malzemenin kaldırılması, yanlış yağlayıcı kullanılması veya yanlış şimleme gibi uygun olmayan bakım uygulamaları da performansı düşürebilir, kalıbın ömrünü kısaltabilir ve düşük kaliteli parçalara neden olabilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —