Saclı Çelik Kontrol Kolu Ömrü: Gerçek Faktörler

Özet

Saclı çelik kontrol kollarının kullanım ömrü genellikle 96.000 ile 160.000 km arasındadır. Ancak bu bir garanti değildir. Gerçek kullanım ömrü sürüş koşullarına ve çevresel faktörlere büyük ölçüde bağlıdır ve yol tuzu ile nem maruziyeti, pas ve korozyona bağlı erken arızaların başlıca nedenidir.

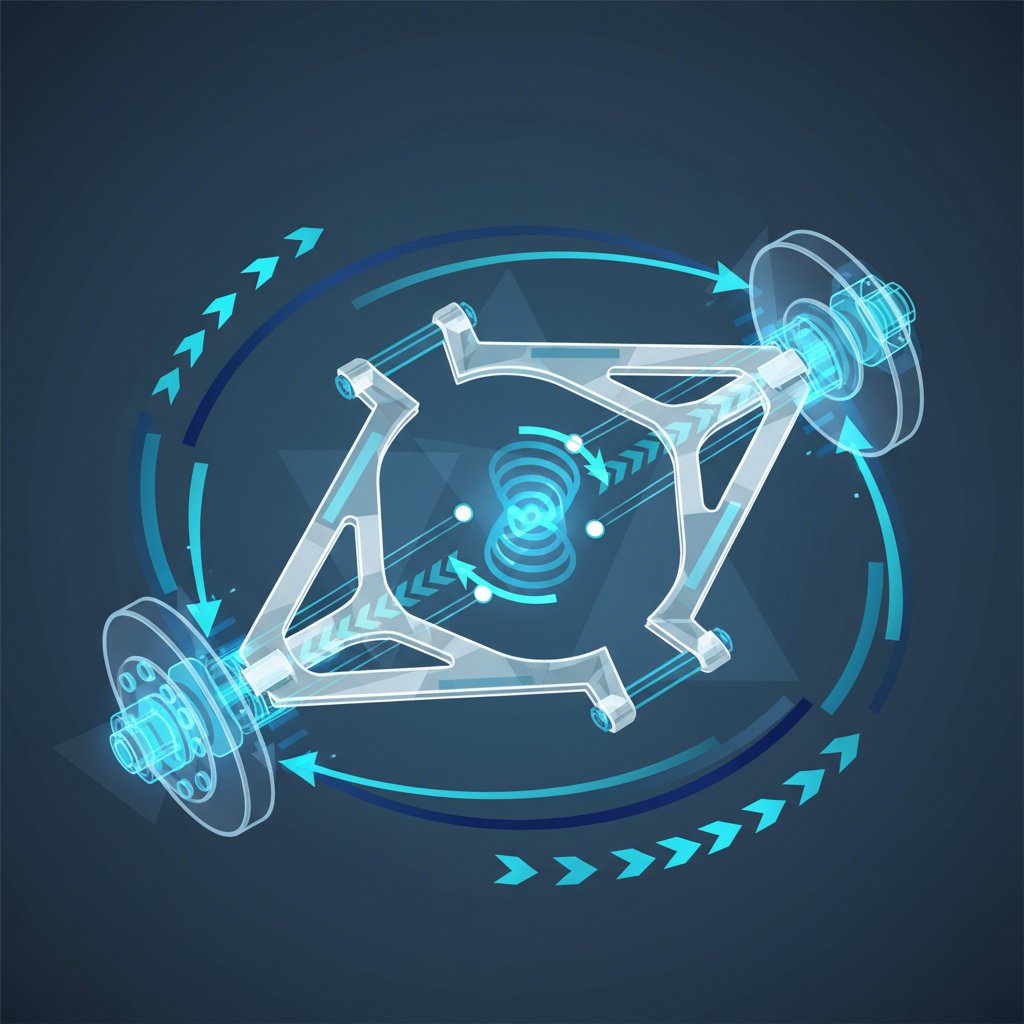

Saç Levhalı Çelik Kontrol Kollarının Tipik Ömrü Nedir?

Saç levhalı çelik kontrol kollarının kullanım ömrünü belirlemeye çalışırken, tahminlerin oldukça geniş bir yelpazede olduğunu göreceksiniz. Bunun nedeni, birçok diğer otomobil parçasından daha fazla, dayanıklılıklarının doğrudan çevreleriyle ve aracın nasıl kullanıldığıyla bağlantılı olmasıdır. Üreticiler bu bileşenleri uzun ömürlülük için tasarlasa da, malzemenin doğasında bulunan özellikler kullanım ömürlerini önemli ölçüde kısaltabilecek özel zorluklar sunar.

Sektör verilerine ve uzman gözlemlerine göre, beklenen kullanım ömrü önemli ölçüde değişiklik gösterir:

- Genel Kılavuz: Çoğu kaynak, normal sürüş koşullarında 60.000 ile 100.000 mil arası bir ömür önerir. Bu, sorunun sıkça gündeme geldiği Chevy Silverado gibi popüler kamyon modelleri de dahil olmak üzere birçok yolcu aracında orijinal donanım üreticisi (OEM) parçalar için yaygın bir aralıktır.

- Zorlu Koşullar Tahmini: Ağır hava koşullarının veya kötü yol kalitesinin olduğu bölgelerde, 60.000 ile 80.000 mil aralığının alt sınırı daha gerçekçi bir beklentidir.

- İdeal Koşullar: Yolların iyi bakımlı olduğu kuru iklimlerde, kontrol kollarının 150.000 mil veya daha fazla dayanması nadir de olsa mümkün olabilir; ancak bu kuraldan ziyade istisnadır.

Bu geniş değişkenliğin temel nedeni, sac çeliğin kendine özgü yapısıdır. Sac çelik, bir sac levhanın istenen şekle basılmasıyla oluşturulur. Bu düşük maliyetli bir üretim yöntemidir ancak elde edilen parça özellikle kış aylarında yol tuzu kullanılan bölgelerde paslanmaya ve korozyona karşı oldukça duyarlıdır. Döküm veya dövme parçalardan farklı olarak sac kolların kenarlarında nem ve tuzun birikebileceği dikişler ve çatlaklar bulunabilir ve bu durum iç kısımdan dışa doğru bozulmayı hızlandırır.

Sonuç olarak, kilometre sayısı kesin bir değişim aralığı değil, yalnızca bir kılavuz olarak değerlendirilmelidir. Yağ değişimi veya lastik rotasyonu gibi rutin bakımlar sırasında yapılan düzenli görsel kontroller, kontrol kollarınızın durumunu değerlendirmenin en güvenilir yoludur. Bir teknisyen, kritik bir güvenlik sorunu haline gelmeden çok önce paslanma belirtilerini, aşınmış burçları veya bozulan top mafsallarını fark edebilir.

Kontrol Kolu Ömrünü Azaltan Temel Faktörler

Kilometre sayısı kabaca bir tahmin sunsa da, preslenmiş çelik kontrol kollarının ömrünü kısaltmaya yönelik birkaç özel faktör aktif olarak etki eder. Bu unsurları anlamak, olası sorunları önceden tahmin etmenize ve önleyici önlemler almanıza yardımcı olabilir. En önemli tehditler; çevre koşullarına maruziyet, yol durumu ve burçlar ve top mafsalları gibi entegre bileşenlerin arızalanmasıdır.

Çevresel Korozyon: Bu, preslenmiş çeliğin numara bir düşmanıdır. Nem ile temas ve özellikle yol tuzu, agresif bir korozyon sürecini başlatır. Tuz, çeliği hızla aşındıran elektrokimyasal bir reaksiyon oluşturur ve yapısal bütünlüğünü zayıflatır. Yüzeyde sağlam görünse bile bir kontrol kolu, iç kısmında oluşan pas nedeniyle ciddi şekilde zarar görmüş olabilir. Bu nedenle, "Tuz Kuşağı"ndaki araçlar genellikle daha kuru ve sıcak iklimlerdekilere göre çok daha erken süspansiyon parçalarının değiştirilmesi gerektirir.

Zorlu Sürüş Koşulları: Sürüş alışkanlıklarınız ve çevreniz büyük bir rol oynar. Kötü bakımlı, asfaltlanmamış veya çukurlu yollarda sık sık sürmek, süspansiyon sisteminin tamamına devasa stres uygular. Her sert darbe, kontrol kolundan geçen bir şok dalgası oluşturur ve metalin yanı sıra onun pivot yapmasını sağlayan burçları ve rotilleri özellikle zorlar. Zamanla bu tekrarlayan darbeler, metalde yorulmaya neden olabilir veya bağlantı parçalarının erken aşınmasına yol açabilir.

Bileşen Arızası: Genellikle çelik kolu kendisi kırılmaz, ancak entegre bileşenleri aşınır. Titreşimleri emen ve harekete izin veren kauçuk burçlar kuruyup çatlayabilir veya sıkışabilir ve bu da gevşek ya da gürültülü bir süspansiyona neden olur. Kolun yönlendirme mili ile bağlantısını sağlayan kritik dönme noktası olan top mafsalı ise başka bir yaygın arıza noktasıdır. Bazı sac çekme yöntemleriyle üretilmiş çelik kollarda, özellikle bazı kamyon modellerinde, top mafsalının sabitlenmesi için kullanılan tasarım zayıf nokta olabilir ve bu durumda top mafsalı koldan ayrılarak felaketle sonuçlanabilecek bir arızaya yol açabilir.

Üretim süreci dayanıklılık açısından kilit rol oynar. Sac çekme yöntemi maliyet açısından etkili olsa da, dayanıklılığı sağlamak için yüksek hassasiyet gerektirir. Otomotiv üreticileri için yüksek kaliteli bileşenleri temin etmek hayati öneme sahiptir. Otomotiv metal sac işleme konusunda uzmanlaşmış şirketler, Shaoyi (Ningbo) Metal Technology Co., Ltd. , gelişmiş, IATF 16949 sertifikalı süreçler kullanarak prototip aşamasından başlayıp seri üretime kadar sektörün katı standartlarını karşılayan güvenilir parçalar üretir.

Direksiyon kolunuzun ömrünü maksimize etmek için bu önleyici ipuçlarını göz önünde bulundurun:

- Tuz ve kirin birikimini temizlemek için özellikle kış aylarında aracınızın alt kısmını düzenli olarak yıkayın.

- Dikkatli sürün ve yoldaki çukurlara ve büyük tümseklere çarpmamaya özen gösterin.

- Aşınma veya korozyon belirtilerini erken tespit edebilmek için süspansiyon sisteminizin yılda bir yetkili bir teknisyen tarafından kontrol edilmesini sağlayın.

Baskı Çelik vs. Alternatif Malzemeler

Bir direksiyon kolunu değiştireceğiniz zaman standart baskı çelik parçanın dışında başka seçeneklerle karşılaşabilirsiniz. Malzemeler arasındaki farkları anlamak, aracınızın, sürüş stilinizin ve iklim koşullarının gereksinimlerine göre bilinçli bir karar vermenize yardımcı olabilir. Her malzeme maliyet, dayanıklılık, ağırlık ve kullanım ömrü açısından farklı dengeler sunar.

Sağlam çelik, üretimi ucuz olduğu için en yaygın OEM seçeneğidir. Ancak paslanmaya yatkınlığı ve daha düşük rijitliği nedeniyle birçok kullanıcı yükseltmeyi düşünür. Dövme çelik, dökme alüminyum ve boru çelik en yaygın alternatiflerdir ve her birinin farklı uygulamalar için uygun kılacak ayrı avantajları ve dezavantajları vardır.

En yaygın kontrol kolu malzemelerinin karşılaştırması şu şekildedir:

| Malzeme | Birincil Avantaj | Birincil Dezavantaj | En iyisi |

|---|---|---|---|

| Sac Çekme Çelik | Düşük üretim maliyeti | Paslanmaya ve korozyona yatkın; daha az sert | Kuru iklimlerdeki günlük sürüş araçları için OEM yedek parça |

| Çekiçle Döküm Çelik | Aşırı güçlü ve dayanıklı | Ağır ve daha maliyetli | Maksimum dayanıklılık gerektiren ağır hizmet kamyonları ve araçlar |

| Döküm alüminyum | Hafif ve korozyona dirençli | Şiddetli darbelerde çatlama ihtimali; daha yüksek maliyet | Performans/lüks otomobiller ve ıslak/tuzlu iklimlerdeki araçlar |

| Lokma çeliği | Yüksek dayanıklılık-ağırlık oranı; özelleştirilebilir | Genellikle en pahalı seçenek | Özel, off-road ve yüksek performanslı uygulamalar |

Sac çelikten yükseltme yapmaya karar vermek, belirli ihtiyaçlarınıza bağlıdır. Yol tuzunun yoğun kullanıldığı bir bölgede yaşıyorsanız, döküm alüminyuma yükseltmek, üstün korozyon direnci nedeniyle uzun vadede akıllıca bir yatırım olabilir. Ağır hizmet tipi kamyonlara sahip olanlar veya sıkça çekme işlemi yapanlar için, dövme çelik kolun ek dayanıklılığı, ekstra güven sağlayabilir. Orta iklim koşullarında günlük kullanım yapan çoğu sürücü için ise kaliteli bir OEM tarzı sac çelik parça genellikle yeterlidir ve bütçe açısından en uygun seçenektir.

Sıkça Sorulan Sorular

1. Kontrol kolları için en iyi malzeme nedir?

Tüm durumlar için tek bir "en iyi" malzeme yoktur; ideal seçim, aracınıza, bütçenize ve çevrenize bağlıdır. Basılı çelik, maliyet açısından uygun OEM yerine takımı için en iyisidir. Dökme alüminyum, nemli veya karlı iklimlerdeki araçlar için ideal olan korozyon direnci açısından mükemmeldir. Dövme çelik, maksimum dayanıklılık sunar ve ağır hizmet uygulamaları için en iyisidir. Boru çelik, yüksek dayanıklılık-ağırlık oranına sahip olup performans ve özel imalatlarda tercih edilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —