Sac Kollarda Arıza: Teknik Bir Analiz

Özet

Saclardan imal edilmiş çelik kontrol kolu arızalarının temel nedeni, çatlakların tekrarlı çevrimli yükleme altında başlayıp büyüdüğü metal yorulmasıdır. Bu arızalar genellikle üretim süreçlerine özgü kaynak dikişleri gibi yüksek gerilim bölgelerinde başlar. Korozyon ve fiziksel hasar gibi çevre faktörleri bu bozunmayı önemli ölçüde hızlandırabilir ve bileşenin yapısal bütünlüğünü zayıflatarak sonunda kırılmaya neden olabilir.

Saclardan İmal Edilmiş Çelik Kontrol Kollarının Metalurjisi ve Üretimi

Preslenmiş çelik kontrol kolu, yüksek mukavemetli çelik sac katmanlarının istenen şekle getirilmesi ve ardından birbirine kaynatılmasıyla üretilen kritik bir süspansiyon parçasıdır. Bu yöntem, otomotiv endüstrisinde maliyet etkinliği ve seri üretimde verimliliği nedeniyle yaygın olarak kullanılır ve güçlü ancak nispeten hafif parçalar elde edilmesini sağlar. Bu süreç, hem mukavemet hem de araç yerleşimi gereksinimleri için optimize edilebilecek karmaşık geometrilerin oluşturulmasını mümkün kılar.

Kullanılan çeliğin malzeme özellikleri, mukavemet, plastisite ve tokluk arasında bir denge oluşturur. Daha yüksek çekme mukavemetine sahip çelikler mükemmel rijitlik sağlar ancak plastisiteyi azaltabilir ve bu da belirli koşullar altında kırılgan hasara daha yatkın hale gelmesine neden olabilir. Örneğin, bazı yüksek mukavemetli çelikler çekme mukavemeti 1400 MPa'yı aştığında yorulma hasarına karşı daha duyarlı hale gelebilir. Yüksek mukavemetli düşük alaşımlı (HSLA) çelik gibi belirli bir çelik sınıfının seçilmesi, aracın performans gereksinimlerine ve beklenen yük durumlarına bağlıdır.

Metal presleme işlemlerinde eşsiz bir hassasiyet arayan otomotiv üreticileri için uzman ortaklar gereklidir. Örneğin, Shaoyi (Ningbo) Metal Technology Co., Ltd. hızlı prototiplemeden seri üretime kadar kapsamlı çözümler sunar ve IATF 16949 sertifikasyonu ile desteklenen, yüksek kaliteli ve maliyet etkin bileşenlerin üretimini sağlayan gelişmiş otomatik tesislere sahiptir.

Yaygın olarak kullanılmasına rağmen, preslenmiş çelik kontrol kollarının doğası gereği avantajları ve dezavantajları vardır:

- Avantajlar: İyi bir dayanıklılık-ağırlık oranına sahiptirler, üretimi ucuzdur ve genellikle tam kırılmadan önce bükülme gibi önceden tahmin edilebilir arıza modlarına sahiptirler ki bu operatöre bir uyarı sağlayabilir.

- Dezavantajlar: Yapım açısından kaynaklı dikişler gerekli olsa da gerilim odaklanmasının oluştuğu noktalar haline gelebilir. Ayrıca çelik malzeme özellikle nemli veya tuzlanmış yollarda bulunduğu ortamlarda korozyona (paslanmaya) karşı oldukça duyarlıdır ve bu durum zamanla yapıyı ciddi şekilde zayıflatabilir.

Bir aracın preslenmiş çelik kontrol kollarıyla donatılıp donatılmadığını belirlemek kolaydır. Basit bir test olarak kola bir mıknatıs yerleştirin; eğer yapışırsa bileşen ya preslenmiş çelikten ya da döküm demirden yapılmıştır. İkisini ayırt etmek için kola bir çekicinle vurulduğunda preslenmiş çelik bir çınlama sesi çıkarırken döküm demir mat bir ses çıkarır.

Kök Neden Analizi: Kaynaklı Bileşenlerde Yorulma Kırılması

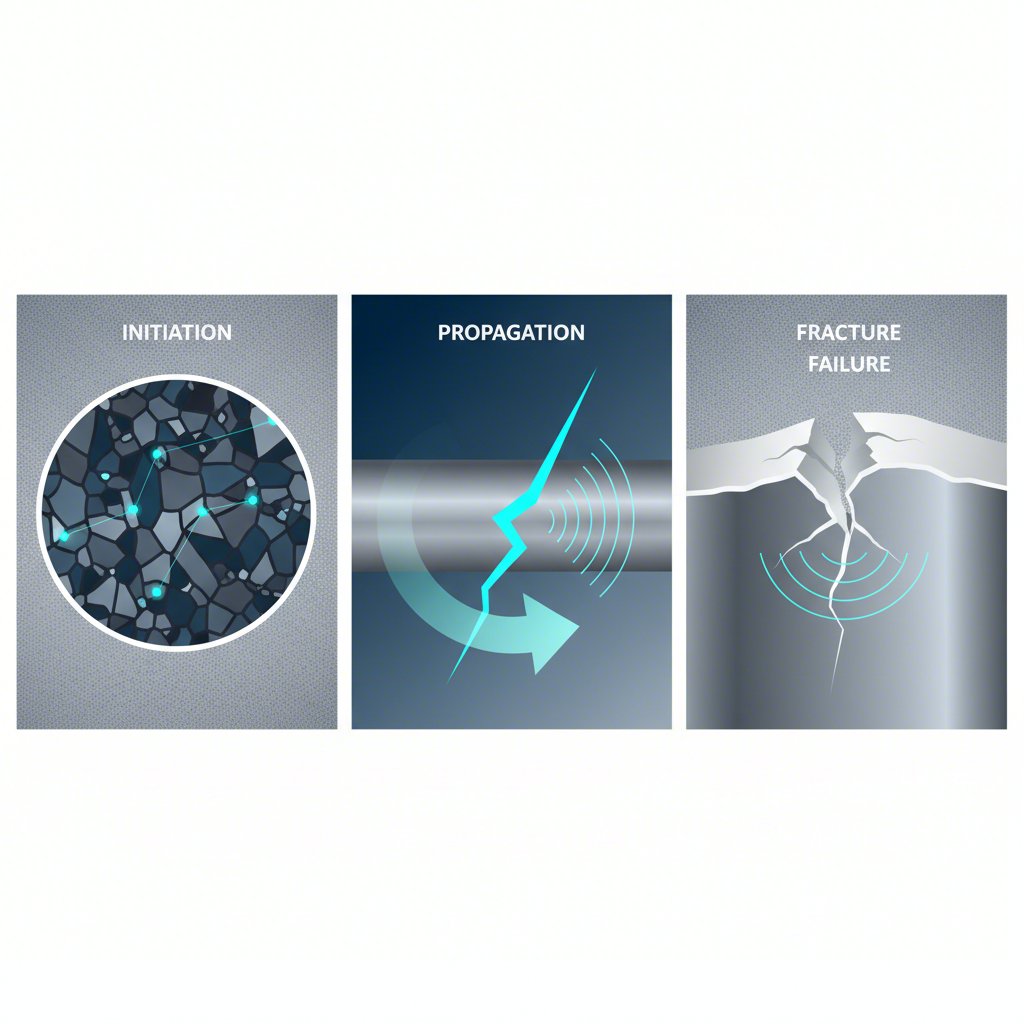

Levhalardan preslenmiş çelik kontrol kollarında meydana gelen arızaların başlıca nedeni metal yorulmasıdır. Bu fenomen, malzemenin çekme mukavemetinin çok altında kalan tekrarlı döngüsel yükler -örneğin sürüş sırasında karşılaşılanlar- maruz kaldığında ortaya çıkar. Zamanla bu döngüsel gerilmeler, özellikle kaynak dikişlerinin yakınında bulunan malzeme içindeki mikroskobik kusurların oluşmasına ve makroskobik çatlaklara dönüşmesine neden olur. Tüm bu süreç belirgin aşamalara ayrılabilir.

- Çatlak Oluşumu: Mikroskobik çatlaklar, yüksek gerilim yoğunlaşmasının yaşandığı noktalarda oluşur. Levhalardan preslenmiş çelik kontrol kollarında bunlar genellikle kaynak dikişinin başlangıcında ya da sonunda bulunur; çünkü kaynak esnasında oluşan ısı, çeliğin mikroyapısını değiştirir ve artık gerilmelerin oluşmasına neden olabilir.

- Çatlak Büyümesi: Her yükleme döngüsüyle, başlatılan çatlak yavaşça büyür. Yayılma hızı, döngüsel gerginliğin büyüklüğüne, bileşenin geometrisine ve malzemenin yorgunluğa olan doğal direnciye bağlıdır. Bazı malzemeler, başlangıçta döngüsel sertleşme dönemini gösterir, ardından artan bir döngüsel yumuşama ile başarısızlığa uğrar.

- Son kırık: Sonunda, çatlak, malzemenin kalan kesiminin uygulanan yükü artık kaldıramayacağı kritik bir boyutlara ulaşır. Bu, bileşeninin ani ve hızlı bir şekilde kırılmasına neden olur ve bu da araç kontrolünün kaybına yol açabilir.

Kaynatılmış eklemler özellikle hassasdır, çünkü kaynak sürecinin kendisi gözeneklilik gibi kusurları ortaya çıkarabilir ve malzeme özelliklerinin temel metelden farklı olduğu bir ısı etkilenen bölge (HAZ) oluşturabilir. Araştırma, örneğin, bir kaynaklı otomotiv bileşeninin arıza analizi, ScienceDirect yayın, bu tür çatlakların kaynak dikişinin yakınında başlamasına neden olan faktörler nedeniyle sonuçlanır. Mühendisler, yorulma ömrünü tahmin etmek ve bileşen topolojisini optimize etmek amacıyla başlangıç tasarım aşamasından itibaren bu riskleri azaltmayı hedefleyerek CATIA gibi gelişmiş yazılımları tasarımı için ve Hyperworks'u gerilim analizi için kullanırlar.

Arızayı Hızlandıran Çevresel ve Dış Faktörler

Yorulma temel mekanizma olsa da dış faktörler, preslenmiş çelik kontrol kolu arızasını büyük ölçüde hızlandırabilir. Bunların en önemlisi korozyondur. Preslenmiş çelik, uygun şekilde kaplanmamış ve bakımı yapılmamışsa özellikle yüksek nemli ortamlarda veya yol tuzuna maruz kaldığında paslanmaya karşı oldukça yatkındır. Bir çalışma belirttiği üzere, bu bileşenler ıslak bir ortamda bulunduklarında neredeyse kesinlikle bozulurlar. Pas, malzemeyi zayıflatır, etkili kalınlığını azaltır ve gerilme odakları görevi gören yüzey pitleri oluşturarak yorulma çatlaklarının başlaması için ideal noktalar sağlar.

Yol enkazından, çukurlardan veya yanlış servis hizmetinden kaynaklanan fiziksel hasarlar, bir kontrol kolu yapısının bütünlüğünü ciddi şekilde zayıflatabilir. Bir kesik, derin çizik veya çukur, yüksek gerilimin oluştuğu lokal bir bölge yaratır. Sac çekme çelik tasarımdaki dayanımın büyük kısmı şekillendirilmiş kenar ve köşelerde toplanmıştır; bu kritik bölgelerde meydana gelen hasarlar, yük dağılımını bozarak bir zayıflık noktası oluşturabilir. Bu tür bir hasar, yorulma çatlağının normalden çok daha hızlı yayılacağı önceden var olan bir kusur niteliğindedir.

Bu risklerin arızaya dönüşmesinden önce tespit edilmesi için düzenli muayene hayati öneme sahiptir. Aşağıdaki uyarı işaretlerini tespit etmek amacıyla kapsamlı bir görsel kontrol yapılmalıdır:

- Korozyon: Kaynak dikişleri ve kenarlar yakınında özellikle kabaran boya, pullanan metal veya derin oyuklanma şeklinde paslanma belirtilerini kontrol edin.

- Fiziksel Hasar: Burun ve rotillerin çevresindeki bölgelere özellikle dikkat ederek, çukurlar, bükülmeler, derin kazımlar veya çatlaklar yönünde inceleme yapın.

- Kaynak Bütünlüğü: Kaynak dikişlerinde herhangi bir görünür çatlak veya temel metalden ayrılma belirtileri olup olmadığını kontrol edin.

Kontrol Kolu Arızasının Teşhisi: Belirtiler ve Analiz

Arızalı bir kontrol kolunu tespit etmek, genellikle araç kullanım sırasında belirtilerini tanımayla başlar. Bu işaretler, süspansiyon sistemindeki bir parçanın aşındığını veya hasar gördüğünü ve tekerlek hizalamasını ile kararlılığı artık doğru şekilde koruyamadığını gösterir. Aşınmış burçlar yaygın bir neden olup, bunlar farklı yönlendirme sorunlarına neden olan aşırı harekete yol açar. Örneğin, bozulmuş burçlar direksiyon kararsızlığına katkıda bulunabilir ve sıklıkla aşınmış direksiyon ve süspansiyon bileşenlerinin birleşmesiyle oluşan şiddetli ön tekerlek titremesine neden olan meşhur "ölüm sallanması" gibi sorunlara yol açabilen birkaç faktördendir.

Başka bir kritik arıza noktası, rotillerdir. Sızan contalar, rotile içine yabancı maddelerin girmesine neden olabilir ve bu da aşınmaya ve nihayetinde arızaya yol açar. Hasarlı bir rotile tamamen ayrılabilir ve tekerleğin kontrolünün tamamen kaybedilmesine neden olabilir. Bir belirti ile mekanik nedeni arasındaki ilişkiyi anlamak, doğru teşhis koymak açısından çok önemlidir.

Yaygın belirtilerin olası nedenlerine bir bakış:

| Belirti | Muhtemel Sebep |

|---|---|

| Direksiyonda titreşim veya sarsıntı | Aşınmış kontrol kolu lastik takozlarının fazla boşluk oluşturması. |

| Engellerde gıcırtı veya patlama sesleri | Aşınmış rotiller veya gevşek/hasırlanmış lastik takozlar. |

| Direksiyonun sapması veya bir tarafa çekmesi | Kontrol kolu bükülmüş ya da hizalamayı etkileyen aşırı derecede aşınmış lastik takozlar. |

| Dengesiz lastik aşımı | Hasarlı veya aşınmış bir kontrol kolu nedeniyle sürekli hizalama sorunları. |

Sistematik bir teşhis süreci, sorunun kaynağını belirlemenize yardımcı olabilir. Daha önce belirtildiği gibi, önce görsel bir incelemeyle başlayın. Daha sonra aracı güvenli bir şekilde kaldırarak tekerleği yatay ve dikey olarak hareket ettirmeyi deneyin. Belirgin bir boşluk hissi ya da gıcırtı sesi, muhtemelen ball joint'lerde veya burçlarda aşınma olduğunu gösterir. Bu elle muayene yöntemi, sürüş sırasında duyulan sesler ve dokunarak algılanan belirtilere dikkat edilmesiyle birleştirildiğinde, kontrol kolu arızasının teşhisi için kapsamlı bir yöntem sunar.

Bileşen Bütünlüğüne Proaktif Yaklaşım

Sonuç olarak, preslenmiş çelik kontrol kollarının arıza analizini anlamak sadece bir kırılmaya tepki vermekten daha fazlasını kapsar; aynı zamanda tasarım, malzeme bilimi ve çalışma koşulları arasındaki etkileşimi tanıma ve proaktif değerlendirme ile ilgilidir. Mühendisler için bu, artan gerilme ve mikroyapısal değişimleri en aza indirmek amacıyla kaynak tekniklerini iyileştirme gibi üretim süreçlerinde sürekli iyileşme anlamına gelir. Mekanik teknisyenler ve araç sahipleri için ise korozyon veya fiziksel hasar gibi erken uyarı işaretlerini ele alarak bunların kritik arızalara dönüşmesini önlemek adına düzenli ve detaylı muayenelerin önemini vurgular.

Yorulma çatlaklarının, gerilme konsantrasyonlarının ve çevresel bozulmaların analizinden elde edilen bulgular, araç güvenliğini ve bileşen ömrünü artırma konusunda net bir yol haritası sunar. Özellikle zorlu ortamlarda, perçinli ve kaynaklı çeliklerin doğasında bulunan zayıflıklar kabul edildiğinde, önleyici bakım etkin bir şekilde hedeflenebilir. Bu teknik anlayış, tasarım aşamasında ya da rutin servis sırasında farkındalıkla karar verilmesini sağlar ve bu önemli süspansiyon bileşenlerinin sürekli güvenilirliğini garanti altına alır.

Sıkça Sorulan Sorular

1. Gövdeye monte edilmiş kontrol kollarınızın sacdan olup olmadığını nasıl anlarsınız?

Basit bir yöntem mıknatıs kullanmaktır. Mıknatıs kontrol koluna yapışıyorsa, malzeme çelik veya dökme demirdir. Daha fazla ayırt etmek için kolu hafifçe çekicinle vurun. Saçtan yapılmış bir çelik kol genellikle daha yüksek perdeli, çınlama sesi çıkarırken, dökme demir kol mat, köreltik bir ses üretir.

2. Kaynaklı birleşimlerde yorulma hasarının temel nedeni nedir?

Kaynaklı birleşimlerde yorulma kırılmasının temel nedeni, malzemenin akma dayanımının altında bile olsa yüklerin periyodik olarak uygulanmasıdır. Bu tekrarlanan gerilmeler, kaynak ayağı gibi yüksek gerilme yoğunluğuna sahip bölgelerde bulunan mikroskobik kusurların zamanla daha büyük çatlaklara dönüşmesine neden olur ve sonunda parça kırılmasına yol açar.

3. Kötü kontrol kolu burçları ölüm sallanmasına neden olabilir mi?

Kötü kontrol kolu burçları ölüm sallanmasına katkıda bulunsa da genellikle tek başına tek başına neden olmazlar. Ölüm sallanması genellikle travers çubuğu, ball joint'lar veya rot başları gibi aşınmış veya gevşek direksiyon ve süspansiyon parçalarının bir kombinasyonu tarafından tetiklenir. Aşınmış burçlar, sorunu tetikleyen genel kararsızlığa katkıda bulunabilir ancak sorun genellikle daha karmaşıktır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —