Otomotiv Baskılamada Kayma Yağları Seçimi: Teknik Kılavuz

Özet

Otomotiv preslemesi için en uygun yağlayıcıyı seçmek, parça malzemesine (özellikle Alüminyum GYV'ye karşı Yüksek Mukavemetli Çelik), uygulama yöntemine (temaslı rulo karı contra temassız püskürtme) ve süreç sonrası uyumluluğa bağlı olarak üç temel değişkene dayanan kritik bir mühendislik kararıdır. Modern otomotiv üretimi, alaşımlı alüminyumun tribolojik gereksinimlerini karşılamakla kalmayıp aynı zamanda sonraki kaynak işlemlerinin yapılabilirliğini ve çevresel uyumunu da sağlayacak şekilde klor içermeyen suda çözünen yağlar ya da sıcak eriyik teknolojilerini tercih etmektedir. Zımbalama sırasında yapışma veya hidrolik sıkışmalar gibi hataları önlemek için mühendisler, düşük şekillendirmede sıvı viskozitesinin (<20 cSt) pres hızlarına ve malzeme yüzey topografyasına uygun hale getirilmesi gerekir. Sonuç olarak doğru seçim, sürtünmeyi azaltma ile temizlenme ve bertaraf kolaylığını dengeler.

Kritik Seçim Faktörleri: Malzeme ve Süreç Değişkenleri

Yağ seçiminin temeli, iş parçası malzemesi ile pres makinesi arasındaki etkileşimde yatmaktadır. Farklı metaller sürtünme ve ısıya karşı oldukça farklı tepkiler verir ve bu nedenle farklı kimyasal formülasyonlar gereklidir. Otomotiv uygulamalarında en belirgin ayrım alüminyum alaşımları ile yüksek mukavemetli çelikler arasındadır.

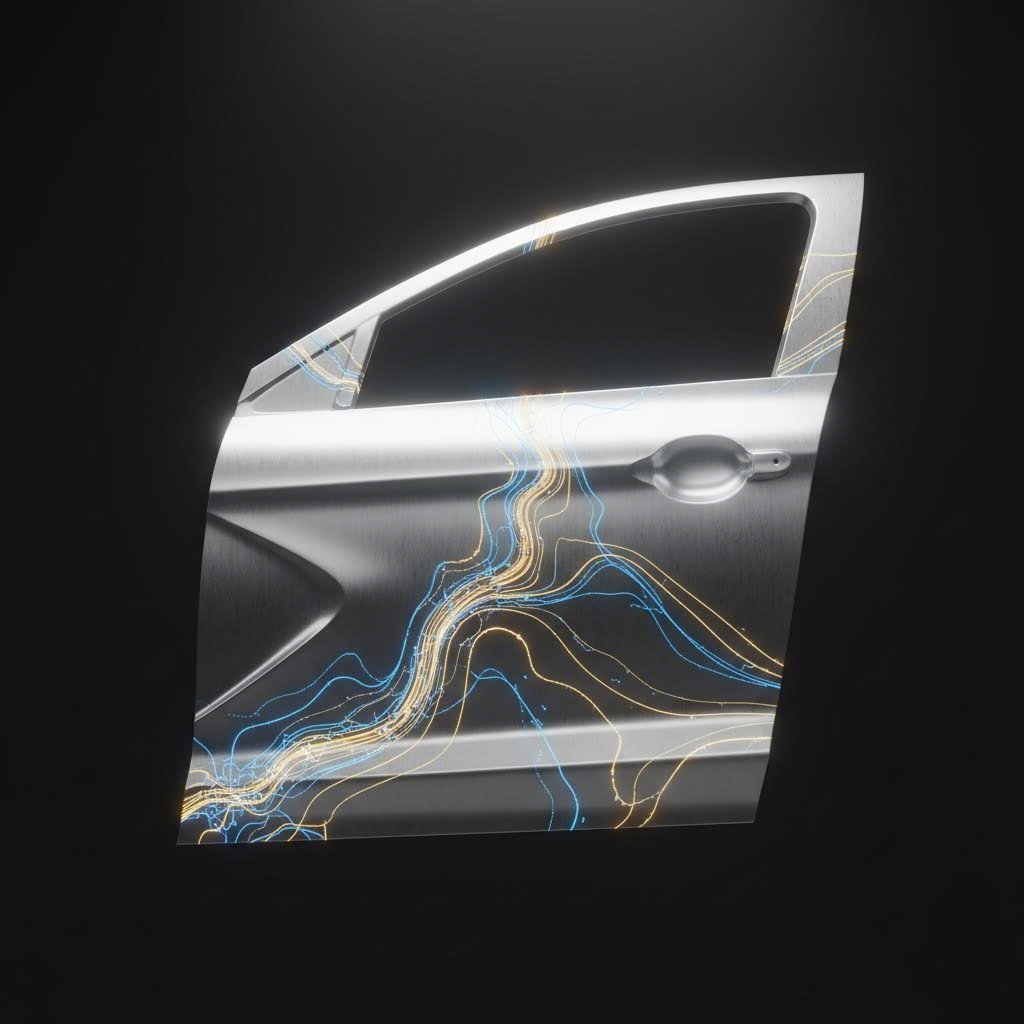

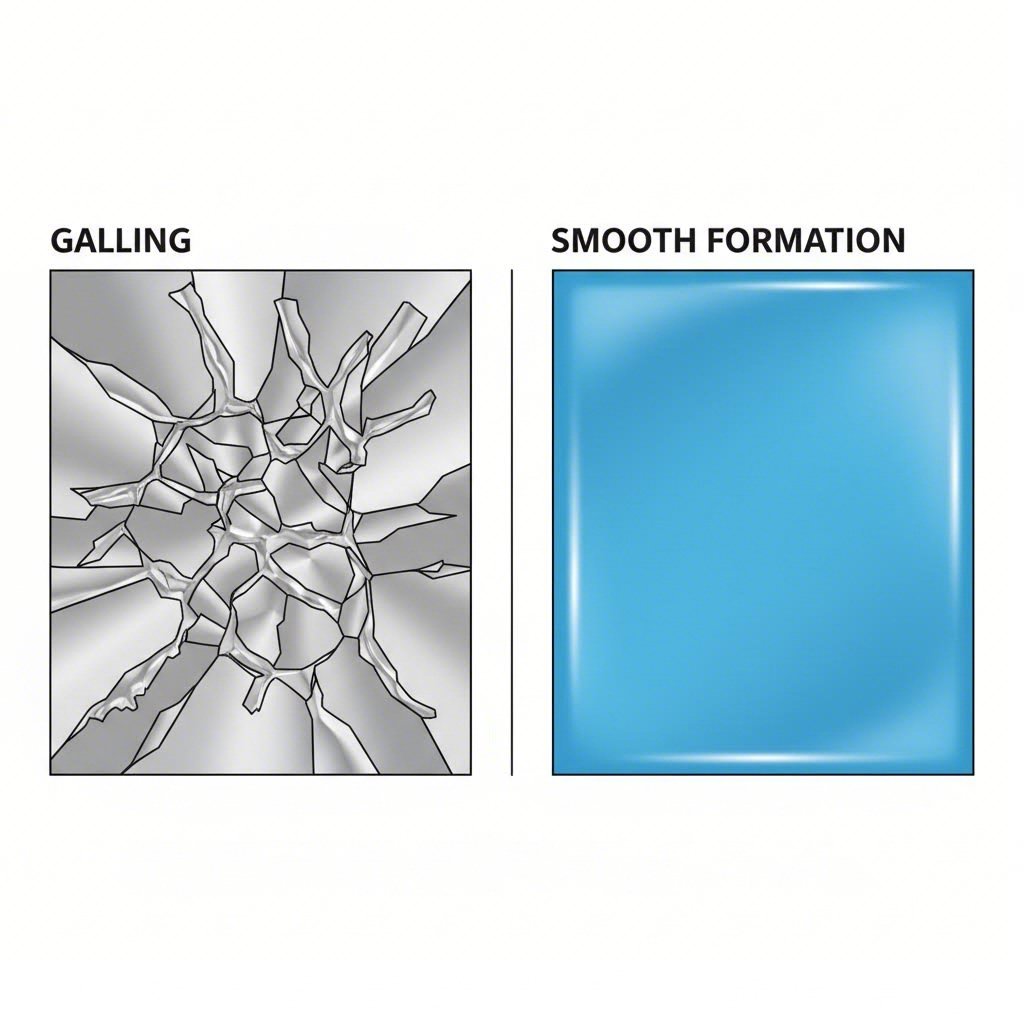

Alüminyum Gövde (BIW) Parçaları genellikle 5xxx ve 6xxx serisi alaşımlar kullanır ve bunlar kalıbın yüzeyine yapışan bir kusur olan kabarma (galling) eğilimindedir. Buna karşı mücadele etmek için yağlayıcıların güçlü sınır yağlama özellikleri olmalıdır. Düz yağlar geçmişte standart olsa da sektör şu an klor içermeyen çözünebilir yağlara ve emülsiyonlara doğru kaymıştır. Bu sıvılar, aşağı akım kaynak işlemlerini zorlaştıran ağır artıklar bırakmadan gerekli bariyer korumasını sağlar. Buna karşılık, Yüksek Mukavemetli Çelikler (AHSS) aşırı derecede ısı ve basınç üretir ve genellikle araç arızasını önlemek için kükürt veya fosfor gibi Aşırı Basınç (EP) katkı maddeleri gerektirir.

Viskozite, göz ardı edilemeyecek başka bir teknik özelliktir. Yüksek hızlı preslemede yapılan yaygın bir hata, çok kalın bir yağlayıcı seçmektir. Örneğin, standart haddehane yağlarının viskozitesi genellikle yaklaşık 40 cSt'dir, 40°C'de . Depolama sırasında korozyon koruması açısından etkili olmakla birlikte, bu kalınlık presleme sırasında boşluğun kalıp geometrisine tam olarak oturmasını engelleyen, sıvının kalıp boşluğundan yeterince hızlı kaçamamasına neden olan "hidrolik etkisi"ne yol açabilir. Hassas şekillendirme için daha düşük viskoziteli akışkanlar (genellikle <20 cSt ) tercih edilir ki böylece metalin düzgün akışı sağlanır ve yüzey gerilimi nedeniyle boşların birbirine yapışması önlenir.

Üretim hızı ve hacmi aynı zamanda yağlayıcı performansını da belirler. Yüksek hızlı presler önemli miktarda sürtünme ısısı üretir ve bu da genellikle suyla çözülebilir soğutucular gibi mükemmel soğutma özelliklerine sahip bir sıvı gerektirir. Karmaşık tedarik zincirlerini yöneten üreticiler için, güçlü imalat uzmanlarıyla ortaklık kurmak, kimyasallar kadar kritik olabilir. Şirketler Shaoyi Metal Technology bu değişkenleri ele almak için IATF 16949 sertifikalı hassas süreçlerden yararlanır ve böylece üretim prototip için mi yoksa milyonlarca OEM bileşeni için mi olursa olsun yağlayıcı ve işlem parametrelerinin tutarlı kalmasını sağlar.

Yağlayıcı Tipleri: Kimyasal Özellikler ve Performans Karşılaştırması

Mevcut kimyasal kategorileri anlamak, bilinçli bir seçim yapabilmek açısından çok önemlidir. Otomotiv sac şekillendiricileri genellikle yağlama gücü, soğutma ve yıkanabilirlik açısından farklı avantajlara sahip dört ana kategori arasında seçim yapar.

- Saf Yağlar: Su içermeyen bu yağlar, zorlu çelik parçaların ağır iş koşullarında basılmasında mükemmel yağlama ve korozyon koruması sağlar. Ancak kötü soğutma özellikleri vardır ve temizlenmesi zor, kalın bir yağ artığı bırakırlar ve genellikle çözücü bazlı dekapaj işlemi gerektirirler.

- Suda Çözünen Yağlar (Emülsiyonlar): Bu yağlar modern pres odalarının temelini oluşturur. Su içinde dağılmış yağdan oluşan bu ürünler, yağlamayı (yağdan gelen) ve soğutmayı (sudan gelen) dengeli bir şekilde bir araya getirir. Saf yağlara göre daha kolay temizlenirler ve çoğu kaynak işlemiyle uyumludur. Çevresel düzenlemelere uymak için klor içermeyen yeni formülasyonlar giderek daha popüler hale gelmektedir.

- Sentetikler: Bu sıvılar mineral yağ içermemekte olup kayganlık için kimyasal polimerlere dayanmaktadır. Çok temiz çalışırlar, mükemmel soğutma sağlar ve şeffaftırlar, böylece operatörlerin şekillendirme sırasında parçayı görmesine olanak tanır. Ancak daha maliyetli olabilirler ve uygun şekilde bakılmazsa sert, vernik benzeri kalıntılar bırakabilirler.

- Kuru Film ve Sıcak Ergime Noktalı Kayganlaştırıcılar: Özellikle derin çekmeli kapaklar için karmaşık alüminyum şekillendirmede çok önemlidir. Sıcak ergime noktalı kayganlaştırıcılar haddehane aşamasında uygulanır ve oda sıcaklığında kuru haldedir (balmumu gibi), yalnızca presin sürtünme ısısıyla yumuşadıklarında etkin hale gelirler. Bu durum, sıvı yağların yarattığı dağınıklığı olmadan, üstün sınır kayganlığı sağlar; ancak genellikle yüksek sıcaklıklarda yapılan özel ön temizlik sistemleriyle uzaklaştırılmaları gerekir.

| Yağlayıcı Türü | En Uygun Kullanım Alanı | Ana Avantaj | Ana Dezavantaj |

|---|---|---|---|

| Saf Yağ | Kalın çelik, zorlu çekmeler | Maksimum kayganlık ve takım ömrü | Temizlemesi zor; soğutma özelliği düşük |

| Çözünebilir Yağ | Genel otomotiv, Alüminyum Gövde Altı | Soğutma ve kayganlık dengesi | Biyolojik bakım gerektirir |

| Sentetik | Hafif kalınlıkta, kaplamalı metaller | Temiz çalışır; mükemmel soğutma | Daha yüksek maliyet; yapışkan artıklar |

| Sıcak Türlü/Kuru | Karmaşık Alüminyum kapaklar | Üstün şekillendirilebilirlik; lekelenme yok | Çıkarması zor; ısı gerektirir |

Uygulama Stratejisi: Temaslı ve Temassız Sistemler

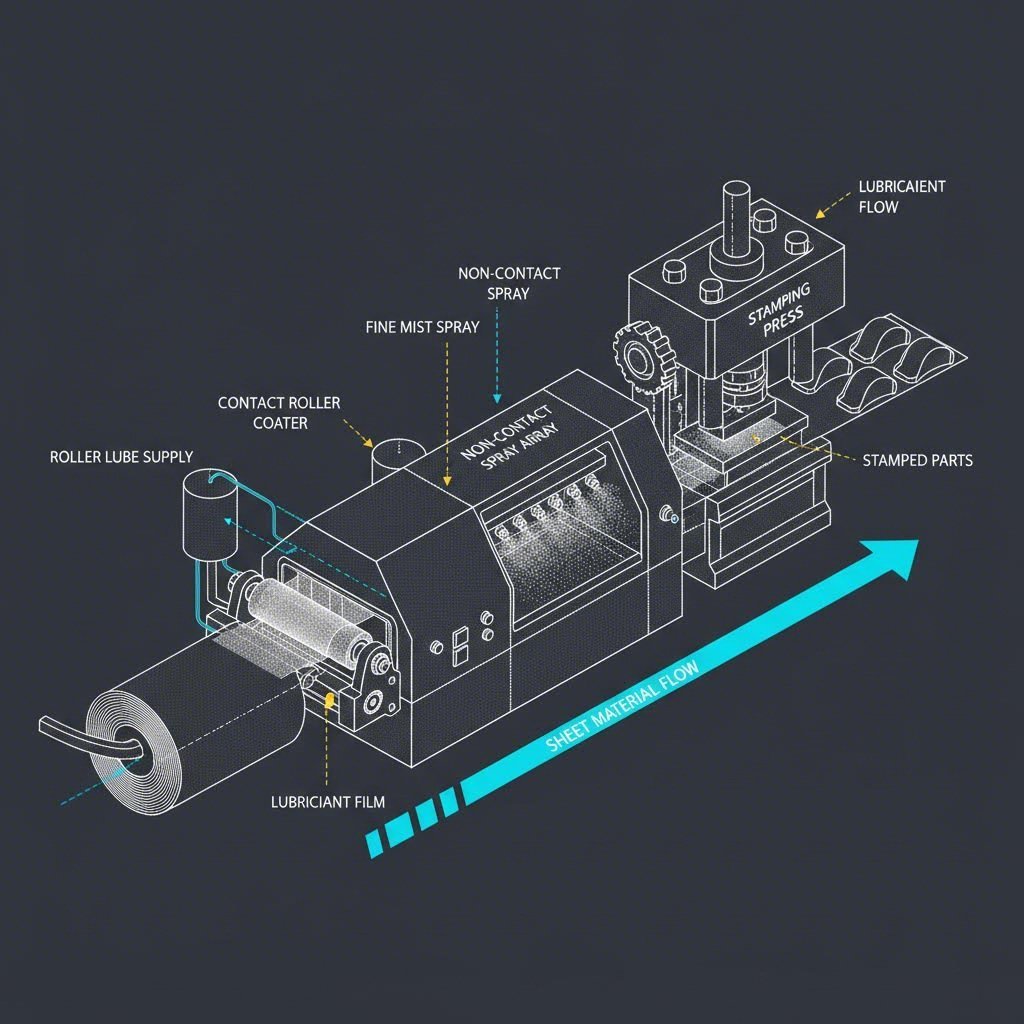

Mükemmel bir kimyasal formül bile yanlış uygulanırsa başarısız olur. Uygulama için ana prensip "doğru miktarda, doğru yerde, doğru zamanda"dır. Tutarlı olmayan kaplama yerel kalıp aşınmasına ve parça çatlamasına neden olurken, fazla uygulama güvenlik riskleri yaratır ve israf oluşturur.

Rulo Kaplan (Temaslı): Düz boşluk ve bobin stok için idealdir, rulo sistemler metalin üzerine tutunarak tutarlı ve düzgün bir film uygular. Son derece verimlidir ve sislenmeyi en aza indirerek iş sahasının daha temiz kalmasını sağlar. Rulo kaplan genellikle 12 ile 15 inç hattı alanı gerektirir ve tüm yüzey kaplamasının sağlanmasını mükemmel hale getirir. Ancak, karmaşık şekilli bir parçanın belirli sorunlu bölgelerine yağlama yapmaya çalışırken sınırlı olabilir.

Püskürtme Sistemleri (Temassız): Karmaşık geometriler için veya belirli kalıp alanlarına ek yağlama gereken durumlarda püskürtme sistemleri üstündür. Modern havalı veya elektrostatik püskürtme sistemleri metalin yüzeyine temas etmeden hassas bölgelere hedefleyebilir ve yüzeyin işaretlenme riskini azaltır. Gözle görülür kusursuzluğun zorunlu olduğu sınıf A otomotiv yüzeyleri için bu kritik önem taşır. Püskürtme sistemlerinin zorluğu, fazla püskürtmeyi yönetmektir; uygun muhafaza ve sis toplama sistemi olmadan, hava kalitesini önemli ölçüde düşürebilir ve maliyetli sıvıyı israf edebilir.

İşlem Sonrası Uyumluluk: Temizleme ve Birleştirme

Bir sac şekillendirme gresinin görevi parça presden çıktığında bitmez. Kaynak yapma, yapısal yapıştırma ve boyama gibi sonraki işlemlerle uyumlu kalması gerekir. Otomotiv sektöründe bu genellikle karar verici faktördür.

Kaynaklanabilirlik ve Yapıştırılabilirlik: Yapısal yapıştırıcılar, alüminyum parçaları birleştirmek için giderek daha fazla kullanılmaktadır. Gres kalıntıları bu yapıştırıcılarla uyumlu olmalıdır veya kolayca yıkanabilmelidir. Son endüstriyel değişimler alüminyum için yapıştırıcı bağlamayı artırmak amacıyla özel olarak geliştirilen, eski çelik odaklı yağların yerini alan saflık yıkama yağlarının ortaya çıkmasına neden oldu.

Temizleme ve EHS: Bir gresin yıkanabilirliği, standart alkalen banyoda ne kadar kolay uzaklaştırılabileceğiyle ölçülür. Ağırlıklı klorlanmış parafin içeren katı yağlar temizlenmesi özellikle zor olan ve çevresel atık yönetimi açısından zorluklar oluşturan maddelerdir. Sonuç olarak, birçok OEM (orijinal ekipman üreticisi) artık bunların kullanımını yasaklamaktadır klor içermeyen tehlikeli atık bertarafı ile ilişkili yüksek maliyetlerden kaçınmak için damgalayıcılar, boya yapışma sorunlarına işaret edebilecek renk değişimini veya aşınmayı kontrol etmek amacıyla bir numune kuponu 24 saat boyunca yağlayıcıda bekleterek "leke testi" uygulamalıdır.

Test ve Doğrulama: Performansın Sağlanması

Tam üretim sürecine geçmeden önce, tribolojik performansı doğrulamak için kapsamlı testler gereklidir. Kritik otomotiv bileşenleri için yalnızca teknik veri sayfalarına güvenmek yetersizdir.

- Kupa Çekme Testi: Bir zımbanın düz bir sacdan kırılıncaya kadar bir kupa oluşturduğu standart bir yöntemdir. Yağlayıcının çekme altında metal akışını ne derece kolaylaştırdığını ölçer.

- Burulma-Basınç Testi: Derin çekme işlemlerinde görülen sürtünmeyi simüle ederek dönen hareket ve basınç altında yağlayıcının film dayanımını değerlendirir.

- 4 Küresel Aşınma Testi: Bir sıvının aşırı basınç (EP) özelliklerini ölçmek için primarily kullanılır ve bu, sıvının yüksek yükler altında takımın ne kadar iyi korunduğunu gösterir.

Laboratuvardan üretime geçiş bir pilot çalışma ile yapılır. Mühendislerin 'hidrolik yapışma' (fazla sıvı nedeniyle parçaların kalıba yapışması) ve 'galling' (takım üzerinde alüminyum birikimi) gibi durumları izlemeleri gerekir. Başarılı doğrulama, yağlayıcının üç engeli de aştığı anlamına gelir: toleranslar içinde parça şekillendirilir, mevcut temizleme hattında tamamen yıkanır ve kusursuz kaynak ve boyama yapılmasına izin verir.

Özet: Nihai Kararı Verme

Otomotiv sac presleme için doğru yağlama maddesini seçmek, triboloji ve proses mühendisliği arasında dengeli bir yaklaşım gerektirir. Bu, malzeme özellikleri (Alüminyum karşı Çelik), uygulama sisteminin hassasiyeti ve sonraki montaj aşamalarının yoğun talepleri gibi unsurları kapsamlı olarak değerlendirmeyi gerektirir. Klor içermeyen kimyasallara öncelik verilmesi ve viskozitenin pres dinamiklerine göre ayarlanmasıyla üreticiler hem parça kalitesini hem de operasyonel verimliliği optimize edebilir.

Sıkça Sorulan Sorular

tüm metal presleme türleri için yağlama maddesi gereklidir mi?

Evet, neredeyse tüm metal presleme işlemlerinde sürtünmeyi azaltmak, ısıyı dağıtmak ve kalıpları korumak amacıyla bir tür yağlamaya ihtiyaç vardır. "Kuru" presleme olarak bilinen süreçler bile genellikle fabrikada önceden uygulanmış bir rulo yağı veya özel bir kuru-film yağlayıcı kullanır. Özellikle alüminyum veya yüksek dayanımlı çelik gibi malzemelerde herhangi bir yağlayıcı kullanmadan çalışma, hızlı şekilde kalıp aşınmasına, parçalarda çizilmelere ve ciddi arızalara yol açar.

alüminyum otomotiv parçaları için en iyi yağlayıcı türü nedir?

Alüminyum Gövde Üretimi (BIW) parçaları için sektör standardı doğru yöneliyor klor içermeyen çözünebilir yağlara veya sıcak eriyen yağlayıcılar. Bunlar, greslenmeyi önlemek için gerekli olan sınır yağlamasını sağlarken, geleneksel ağır doğrudan yağlara göre daha kolay temizlenebilir ve çevre dostudur. Sıcak eriyen seçenekler, derin çekme kapakları için özellikle etkilidir.

3. Yağlayıcı viskozitesi sac presleme kalitesini nasıl etkiler?

Viskozite, film kalınlığını kontrol eder. Viskozite çok yüksekse (>40 cSt), metalin kalıba tam olarak şekillenmesini engelleyen ve boyutsal hatalara neden olan "hidrolik etki" oluşabilir. Tersine, viskozite çok düşükse, film basınç altında bozulabilir ve metal-metal temasına ile çizilmelere neden olabilir. Hafif viskoziteli yağlar (<20 cSt), genellikle yüksek hızlı, hassas sac presleme işlemlerinde tercih edilir.

4. Doğrudan yağ ile suda çözünen sac presleme sıvıları arasındaki fark nedir?

Doğrudan yağlar, sert işlemler için maksimum kayganlık sağlayan %100 yağ bazlıdır ancak temizlenmesi zordur ve soğutma özelliği düşüktür. Su ile çözülebilen sıvılar (emülsiyonlar), su içerir ve mükemmel soğutma sağlayarak ısı üretiminin önemli olduğu yüksek hızlı işlemler için idealdir; ayrıca yıkama kolaylığı sunar. Su ile çözülebilen sıvılar genellikle aşağı akım kaynak ve boyama süreçleriyle daha uyumludur.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —