İlerleyen Kalıp Karşılaştırması: Otomotivde Transfer Kalıp - Teknik Sac Kesme Kılavuzu

Özet

Seçim ilerleme damacı ve transfer Kalıp presleme temel olarak parça boyutuna, karmaşıklığına ve üretim hacmine bağlıdır. Ilerici kalıp damgalama yüksek hacimli (genellikle yılda 1 milyonun üzerinde) küçük, karmaşık parçalar (elektrik terminalleri veya braketler gibi) için dakikada yüzlerce darbe hızına ulaşarak parça başına en düşük maliyeti sunduğundan üstün tercihtir. Buna karşılık, transfer damgalama parçayı süreç erken aşamada metal şeritten ayırdığı için büyük, derin çekmeli bileşenler (otomobil gövde panelleri veya süspansiyon kolları gibi) veya şekillendirme sırasında döndürme gerektiren parçalar için gereklidir.

Sonuç olarak, tasarımınız şerit yerleşim sınırlamalarını aşan derin çekmeler veya yapısal sağlamlık gerektiriyorsa transfer yöntemi gerekir. Daha küçük bileşenlerde hız ve verimlilik açısından ilerleyen yöntem sektör standardıdır.

Temel Fark: Sürekli Şerit vs. Serbest Sac

Bu iki süreç arasındaki en önemli teknik fark, malzemenin pres boyunca nasıl işlendiği ve taşındığı ile ilgilidir. Bu fark, hızdan parça geometrisine kadar diğer tüm faktörleri belirler.

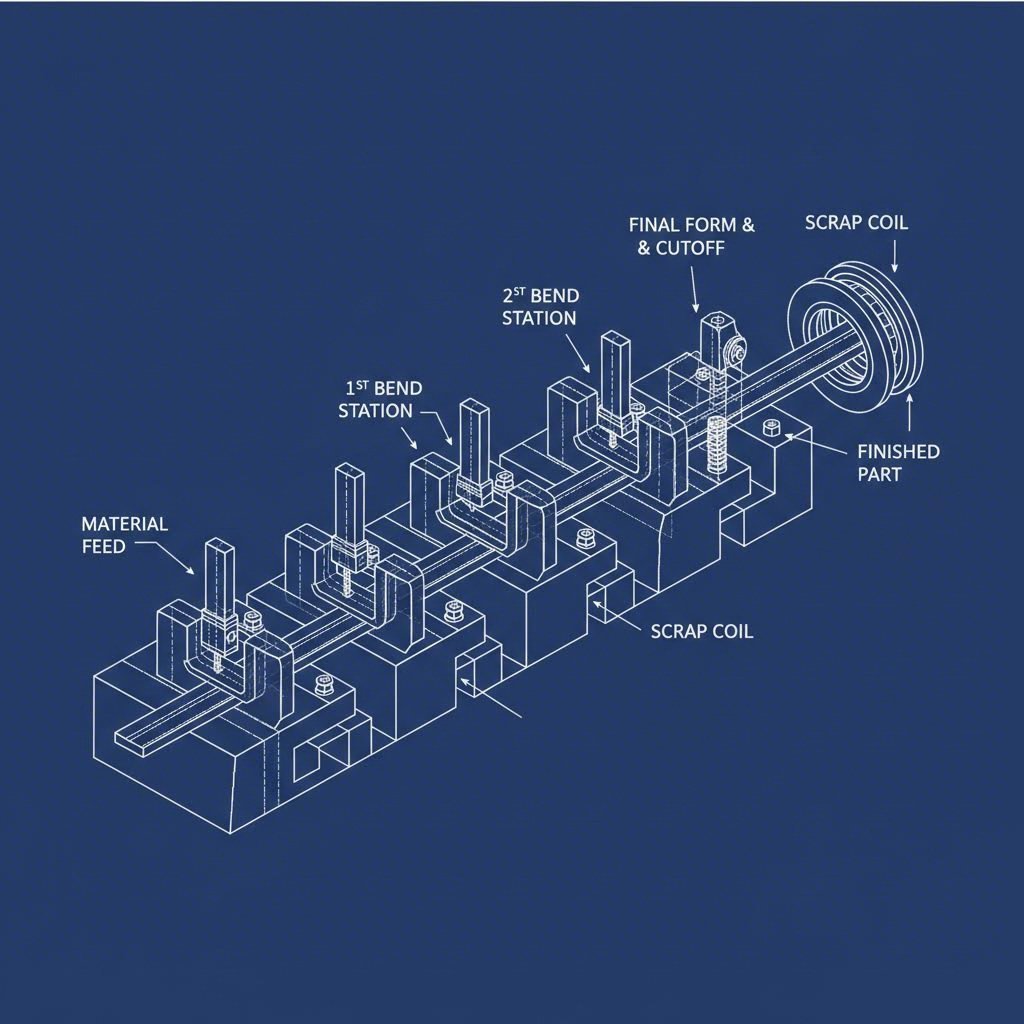

İlerleyen Kalıp: Sürekli Şerit Yöntemi

İÇ ilerici kalıp damgalama , metal bobin, tek bir sürekli şerit halinde pres boyunca ilerletilir. Parça, ardışık istasyonlardan geçerken bu temel şeride (taşıyıcı şerit) fiziksel olarak bağlı kalır. Her istasyon, presin her vuruşunda eş zamanlı olarak delme, bükme veya basma gibi belirli bir işlem gerçekleştirir.

Parça son istasyona (kesme işlemi) kadar şeride bağlı kaldığı için süreç yüksek hızlarda son derece kararlıdır. Ancak bu bağlantı, hareket aralığını sınırlar; parça istasyonlar arasında serbestçe döndürülemez veya çevrilemez. Şeridin doğrusal düzenine uygun şekilde ilerlemek zorundadır.

Transfer Kalıp: Serbest Parça Yöntemi

Transfer damgalama i̇lk istasyonda, bireysel parçayı (ham parçayı) şeritten ayırır. Kesilerek serbest bırakıldıktan sonra parça, mekanik bir taşıma sistemi tarafından istasyondan istasyona taşınır — genellikle servo sürücülü "parmaklar", tutucular veya robotik kollar dizisi şeklinde olur.

Bu "serbest durum", önemli ölçüde daha karmaşık manipülasyonlara olanak tanır. Parça bir şeride bağlı olmadığından, taşıyıcı bir yüzeyi bozmadan 180 derece döndürülebilir, eğilebilir veya derin biçimlendirme işlemine tabi tutulabilir. Ancak bu mekanik aktarım, çevrim süresinin artmasına neden olarak progresif kalıpta sürekli beslemeye kıyasla daha yavaş bir çevrim süresi ortaya çıkar.

Üretim Hacmi ve Hız: Ekonomik Denklem

Otomotiv tedarik yöneticileri ve mühendisleri için karar, genellikle kalıp yatırım maliyeti ile birim parça fiyatının karşılaştırıldığı "kara geçme noktası"na indirgenir.

| Özellik | Ilerleme damacı | Transfer Kalıp |

|---|---|---|

| Üretim Hızı | Yüksek (Dakikada 800+ vuruşa kadar) | Orta düzeyde (Genellikle dakikada 15–60 vuruş) |

| İdeal Hacim | Yüksek Hacimli (>Yılda 1 Milyon parça) | Düşük ila Orta Hacimli (veya Büyük Parçalar) |

| Döngü verimliliği | Her vuruşta bir adet bitmiş parça (çoklu üretim mümkün) | Bir döngüde bir adet bitmiş parça (daha yavaş transfer) |

| Hurda Oranı | Daha yüksek (taşıyıcı şerit gerektirir) | Daha düşük (parçalar verimli şekilde iç içe yerleştirilebilir) |

İlerlemeli kalıplar, seri üretimdeki motorlardır. Dakikada yüzlerce vuruş hızında çalışabilme yeteneği, karmaşık takımların başlangıçtaki yüksek maliyetinin milyonlarca parça üzerinde hızlıca amorti edilmesini sağlar ve böylece mümkün olan en düşük birim fiyat elde edilir.

Transfer kalıplar genellikle mekanik transfer sisteminin parçayı vuruşlar arasında fiziksel olarak alıp taşımak zorunda olması nedeniyle daha yavaştır. Ancak düşük üretim hacimleri veya malzeme maliyetinin işleme hızının üzerinde olduğu durumlarda (örneğin pahalı alaşımlar), ilerlemeli kalıplarda taşıyıcı şeritten kaynaklanan hurda atık ortadan kaldırıldığı için transfer presleme daha ekonomik olabilir.

Prototiplemeden seri üretime geçiş yapan üreticiler için, tıpkı Shaoyi Metal Technology bu açığı, bileşenin yaşam döngüsü aşamasına uygun süreci sağlayarak, hızlı prototiplemeye kadar ve yüksek hacimli IATF 16949 sertifikalı üretime kadar ölçeklenebilir çözümler sunarak kapatır.

Tasarım Esnekliği: Derin Çekmeler ve Karmaşık Geometriler

İlerlemeli kalıplar daha hızlı olmakla birlikte, metal şeridin fiziği tarafından sınırlıdır. Transfer kalıpları ise karmaşık şekillendirme işlemlerinde gerekli olan özgürlüğü sunar.

- Derin Çekme Kapasitesi: Transfer basma, derinliği çapını aşan parçalar (örneğin filtre muhafazaları, yağ kartelleri) için baskın yöntemdir. İlerlemeli kalıpta derin çekme işlemi zordur çünkü malzeme akışı şeride bağlı olmasından dolayı kısıtlanır ve bu da yırtılmalara neden olabilir. Transfer kalıpta ise serbest parça, tüm taraflardan sınırsız şekilde malzeme çekebilir.

- Parça Manipülasyonu: Eğer bir parçada knurling, diş açma veya parça döndürme gerektiren yan delme gibi özellikler gerekiyorsa, transfer kalıpları tek geçerli seçenektir. Mekanik parmaklar, sabit şerit yerleşiminin karşılayamayacağı hassas açılarda parçayı yönlendirebilir.

- Boyut kısıtlamaları: İlerlemeli kalıplar, tüm istasyonları doğrusal olarak barındırmak için gerekli olan kalıp yatağı boyutu nedeniyle genellikle küçük ve orta boy parçalarla (konnektörler, braketler) sınırlıdır. Transfer kalıplar, gövde direkleri, şaseler ve travers gibi büyük otomotiv bileşenleri için standarttır çünkü bu parçalar nazik bir şerit üzerinde taşınmaya uygun değildir.

Otomotiv Uygulamaları: Gerçek Dünya Kullanım Senaryoları

Hangi sürecin ihtiyaçlarınıza uygun olduğunu görselleştirmek için şu yaygın otomotiv bileşenlerini göz önünde bulundurun:

İlerlemeli Kalıp Basımı İçin En Uygunu

- Elektrik Terminal ve Konnektörleri: Karmaşık büküm ve dar toleranslar gerektiren, yüksek miktarda üretilen küçük parçalar.

- Küçük Braketler ve Klikler: Milyonlarca adet üretilen bağlantı elemanları ve montaj donanımları.

- Pul ve Şimler: Yalnızca hızın önemli olduğu basit düz parçalar.

- Lead Frameler: Adım doğruluğunun ön plana çıktığı hassas elektronik bileşenler.

Transfer Kalıp Baskı için En Uygunu

- Gövde Panelleri ve Yapısal Gövde Çerçeveleri: Büyük boyutlu ve karmaşık hatlara sahip olmaları gereken kaputlar, kapı panelleri ve direkler.

- Derin Çekme Kabukları: Silindirik gövdeler, hava yastığı kutuları ve sensör kapakları.

- Süspansiyon Bileşenleri: Yüksek mukavemetli çelik kullanan ve çok eksenli şekillendirme gerektiren kontrol kolları ve alt çerçeveler.

- Boru Uygulamaları: Düz sac yerine boru malzemeden şekillendirilen parçalar, genellikle şekillendirme istasyonları arasında taşınmak için transfer sistemlerinden yararlanır.

Maliyet Analizi: Kapasite Giderleri vs. İşletme Giderleri

Finansal karar, Sermaye Harcaması (CapEx) kalıp yatırımı ile İşletme Gideri (OpEx) birim fiyatındaki giderin dengelenmesini gerektirir.

Kalıp Yatırımı (CapEx): Ardışık kalıplar genellikle daha pahalıdır. Hassas besleme mekanizmaları ve yönlendirici pimler içeren tek bir yüksek derecede karmaşık kalıp bloğu gerektirirler. Transfer kalıplar, daha basit ve ayrı kalıp istasyonlarından oluşuyorlarsa başlangıçta daha ucuz olabilir; ancak transfer otomasyon sisteminin kendisi önemli bir sermaye maliyeti oluşturur.

Birim Fiyat (OpEx): İşte burada progresif dövme işlemi öne çıkar. İşçilik maliyeti en aza indirgenmiştir (genellikle birden fazla pres başına bir operatör) ve makine verimliliği çok yüksektir. Transfer dövme, daha yavaş çevrim süreleri ve genellikle daha yüksek makine maliyetleri nedeniyle parça başı fiyat olarak daha yüksektir. Ancak, parça büyükse veya malzeme son derece pahalıysa (örneğin bakır veya yüksek performanslı alaşımlar), transfer dövmede daha iyi yerleşimden kaynaklanan malzeme tasarrufu dengeyi kendi lehine çevirebilir.

Sonuç: Doğru Sürecin Seçilmesi

Progresif ve transfer kalıp dövme arasında seçim yapmak nadiren tercihe dayalıdır; genellikle parça tasarımı ve üretim hacmi tarafından belirlenir. Otomotiv bileşeniniz küçük, karmaşık yapıda ve yıllık 500.000 ile 1 milyon adet arası hacimlerde gerekiyorsa ilerici kalıp damgalama size gerekli ROI'yi sağlayacaktır.

Ancak, tasarımınız derin çekmeleri, büyük yapısal geometrileri içeriyorsa veya şerit kısıtlamalarından bağımsızlık gerektiriyorsa transfer damgalama teknik olarak üstün seçenektir. Üretim stratejinizle uyumlu, verilere dayalı kararı almak için özel ihtiyaçlarınızı—tonaj, geometri ve yıllık kullanım—değerlendirin.

Sıkça Sorulan Sorular

i̇lerlemeli kalıplar derin çekme preslemeyi yapabilir mi?

Küçük derinlikli çekmeler için mümkün olsa da, ilerlemeli kalıplar genellikle derin çekme (derinlik çaptan fazla) işlemleri için önerilmez. Taşıyıcı şeride bağlantısı malzeme akışını kısıtlar ve incelme veya yırtılma riski oluşturur. Transfer kalıplar, özgür ham parçaları sayesinde malzemenin her taraftan eşit akmasına olanak sağladığından derin çekmeler için daha üstündür.

i̇lerlemeli preslemenin üretim hacmi eşiği nedir?

İlerlemeli kalıp presleme, yılda 250.000 ile 500.000 parça üzerindeki hacimlerde en maliyet etkin hale gelir. Yılda 1 milyonun üzerindeki hacimlerde, parça başına düşük işçilik maliyeti nedeniyle uyumlu parçalar için neredeyse her zaman tercih edilen yöntemdir.

transfer kalıp presleme, ilerlemeli preslemeye göre daha mı pahalıdır?

Genellikle evet, parça başı bazında. Transfer basma daha düşük hızlarda (dakikadaki darbe sayısı daha az) çalışır ve bu da birim başına makine zamanını ve işçilik maliyetlerini artırır. Ancak düşük hacimli üretimler veya büyük parçalar için, daha düşük malzeme hurda oranı ve daha basit kalıp imkânı, bazen transfer basmayı toplam proje maliyeti açısından daha ekonomik bir seçenek haline getirebilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —