İlerleyen Kalıp ile Metal Şekillendirme Otomotiv Parçaları: Yüksek Hacimli Üretim Rehberi

Özet

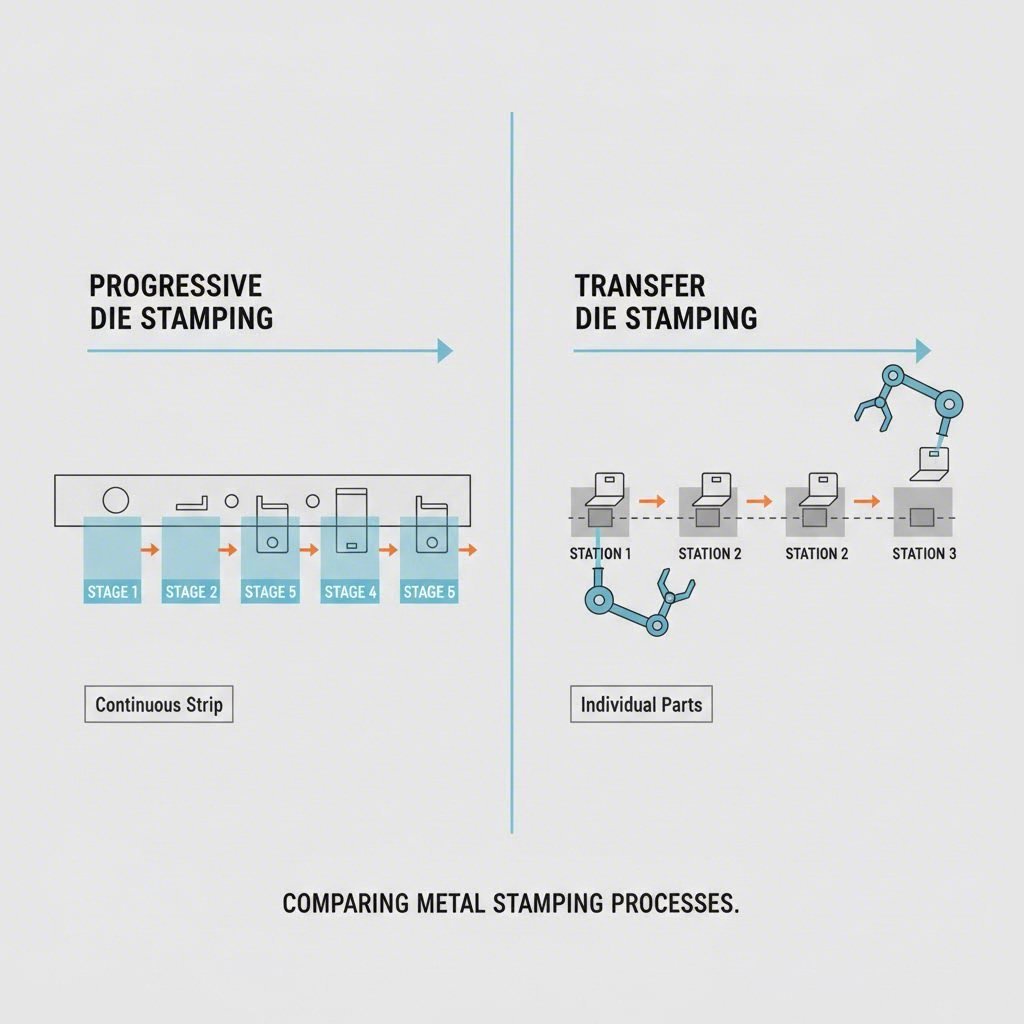

Progresif kalıp presleme, sürekli metal şeridin her pres darbesinde bitmiş bir parça oluşturacak şekilde sıralı istasyonlardan geçirildiği yüksek hızlı bir metal şekillendirme işlemidir. Otomotiv endüstrisi için bu yöntem; küçük ve orta boy hassas bileşenlerin—örneğin braketler, elektrik bağlantı elemanları ve sensör kelepçeleri —dar toleranslarla (genellikle ±0,001 inç) ve minimum atık ile seri üretiminde altın standarttır. Transfer preslemenin daha büyük yapısal parçalar için bireysel parçalarla çalışmasından farklı olarak progresif presleme, yüksek hacimli üretimlerde verimliliği en üst düzeye çıkarır ve bu da onu Tam Zamanında Üretim (JIT) tedarik zincirleri için vazgeçilmez kılar.

Progresif Kalıp Presleme: Otomotiv Üretiminin Motoru

Yılda sıklıkla milyonlarca üniteye ulaşan otomotiv üretim gibi yüksek riskli bir sektörde, hız ve tutarlılık vazgeçilmezdir. İlerleyen kalıp presleme bu ekosistemin omurgasını oluşturur ve ham metal ruloları, dakikada 1.000'in üzerinde parça üretebilecek hızla, nihai bileşenlere dönüştürür. Bu süreç, rulodan sürekli olarak açılan ve otomatik olarak bir pres makinesine beslenen bir metal şeride dayalı benzersiz bir besleme mekanizması kullanır.

Presin içinde, ilerleme damacı çok istasyonlu bir araç gibi çalışır. Şerit kademeli olarak ilerlerken, blanking, bükme, delme, perforaj ve basma gibi farklı işlemlerin her bir istasyonda aynı anda yapıldığı hassas aralıklarla durur. Önemli olan, parçanın son istasyona kadar metal şeride ("web") bağlı kalmasıdır; burada parça kesilerek dışarı atılır. Bu sürekli bağlantı, manuel yöntemlere kıyasla üstün hizalama ve kontrol sağlar ve döngü sürelerini ile işçilik maliyetlerini büyük ölçüde azaltır.

Otomotiv mühendisleri için birincil değer, şu noktada yatmaktadır tekrarlanabilirlik . Bir kez ilerleyen kalıp inşa edilip doğrulandıktan sonra neredeyse sıfır boyutsal sapma ile milyonlarca özdeş parça üretebilir. Bu yetenek, bir konektör veya braket üzerindeki mikron düzeyindeki bir sapmanın tıkanmaya veya arızaya neden olabileceği otomatik montaj hatları için hayati öneme sahiptir. Ayrıca, diş açma veya kontak yerleştirme gibi ikincil işlemlerin doğrudan kalıba entegre edilmesi (kalıp-içi montaj) üretim alanının daha da sadeleştirilmesini sağlar.

İlerleyen Baskımla Üretilen Temel Otomobil Parçaları

Büyük gövde panelleri genellikle transfer kalıplar veya tandem hatlar kullanılarak üretilse de, araçların işlev görmesini sağlayan binlerce küçük ve karmaşık parçanın üretiminde ilerleyen die kesme baskın konumdadır. Bu bileşenler, destekledikleri araç sistemlerine göre kategorilendirilebilir.

Gövde ve Yapısal Bileşenler

Bir aracın yapısal bütünlüğü döşeme arkasında saklanan sayısız destek parçaya bağlıdır. Gelişmiş damgalama, yüksek dayanıklılıklı çelik üretimi için idealdir koltuk rayları, sırt koltuk mekanizmaları ve emniyet kemeri destekleri - Hayır. Bu parçalar sağlam mekanik özelliklere ihtiyaç duyar, ancak araç montaj hızlarına uymak için büyük miktarlarda üretilmelidir. Diğer yaygın uygulamalar şunlardır:

- Kapı kilitleri ve kilitler

- Cam sileceği bileşenleri

- Rehber raylar ve destek kirişleri

- Hava yastığı koruma bileşenleri

Elektrikli ve EV Sistemleri

Endüstri elektrikli araçlara (EV) doğru kaydettiği için, damgalanmış elektrikli bileşenlere olan talep hızla artmıştır. Bakır ve tunç, iletkenliği ve bağlantıyı kolaylaştırmak için karmaşık geometrilerde damgalanır. Anabantları , EV pil paketlerinde gücü dağıtan bileşenlerdir ve progresif zımbalamanın hassasiğinden en çok yararlanan parçalara örnektir. Bu süreç, hassas malzeme yüzeyini zarar vermeden karmaşık terminal şekilleri ve yay kontakları oluşturulmasına olanak tanır. Anahtar elektriksel parçalar şunları içerir:

- Kurşun çerçeveler ve pim konektörleri

- Sensör muhafazaları ve kapaklar

- Sigorta klipsleri ve röle terminalleri

- Pil temas plakaları

Motor ve Şasi Donanımları

Kaputun altında, bileşenler aşırı ısıya, titreşime ve korozif ortamlara dayanıklı olmalıdır. Paslanmaz çelik ve özel alaşımlar yakıt enjeksiyon klipsleri, supap kapakları ve ısı kalkanları . Şasi ayrıca zımbalanmış fren klipsleri, ABS sensör bağlantı elemanları ve saclı rondelalar kullanır bu tür güvenlikle ilgili uygulamalarda, presleme sürecinin sağladığı tutarlı tane akışı, parçaların döngüsel yükleme altında yapısal bütünlüğünü korumasını sağlar.

Aşamalı Kalıp vs. Transfer Kalıp: Doğru Yöntemin Seçilmesi

Otomotiv tedariği yöneticileri için en önemli kararlardan biri doğru presleme yöntemini seçmektir. Aşamalı presleme güçlü olsa da evrensel bir çözüm değildir. Seçim genellikle parça boyutuna, geometriye ve üretim hacmine bağlıdır.

| Özellik | Ilerici kalıp damgalama | Transfer damgalama |

|---|---|---|

| Parça İşleme | Parça son aşamaya kadar metal şeride bağlı kalır. | Parça önce serbest bırakılır (kesilir), ardından mekanik parmaklar tarafından taşınır. |

| İdeal Parça Boyutu | Küçük ila orta boy (örneğin konektörler, braketler). | Büyük (örneğin çapraz bağlantı elemanları, şase rayları, derin kabuklar). |

| Üretim Hızı | Çok yüksek (sürekli döngü). | Orta düzeyde (transfer mekanizmasının hızıyla sınırlıdır). |

| Takım Maliyeti | Daha yüksek başlangıç yatırımı (karmaşık tek kalıp). | Değişken, ancak daha yavaş hızdan dolayı parça başına maliyeti genellikle daha yüksek. |

| En iyisi | Kısa toleranslara sahip yüksek hacimli karmaşık parçalar. | Derin çekme işlemi yapılan parçalar veya büyük yapısal bileşenler. |

Ilerici kalıp damgalama yüksek üretim hızı ve sıkı toleranslar gerektiren küçük parçalar için açıkça kazanan seçenektir. 'Şerit' yaklaşımı karmaşık transfer mekanizmalarına olan ihtiyacı ortadan kaldırarak parçanın hizalanma hatasını azaltır. Ancak, parçanın derinliği çapından fazla olduğu derin çekme işlemlerini iyi yönetemez çünkü şerit malzeme akışını sınırlar.

Transfer damgalama buna karşılık, süspansiyon kontrol kolları veya yağ panoları gibi büyük parçalar için gereklidir. Parça şeritten hemen ayrıldığı için, istasyonlar arasında serbestçe manipüle edilebilir—döndürülebilir veya eğilebilir. Bu, progresif kalıpta şeridi yırtacak olan daha derin çekmeleri ve daha karmaşık şekillendirme işlemlerini mümkün kılar.

Otomotiv Performansı için Malzeme Seçimi

İlerlemeli dövmenin çok yönlülüğü, üreticilerin otomotiv ortamında belirli performans kriterleri için seçilen çeşitli malzemelerle çalışmasına olanak tanır.

Yüksek Güçlü Düşük Alaşımlı Çelik (HSLA) yapısal ve güvenlik bileşenleri için temel malzemedir. Çarpışma güvenliği parçaları gibi tampon takviyeleri ve direk bağlantı parçaları için kritik olan mükemmel bir dayanım-ağırlık oranına sahiptir. Bu sert malzemelerin dövülmesi, erken aşınmayı önlemek için karbür veya premium kesme çeliklerinden yapılan sağlam kalıp gerektirir.

Alüminyum yakıt ekonomisini artırmak ve elektrikli araç menzilini uzatmak amacıyla hafifletme girişimleri için giderek daha fazla tercih edilmektedir. Alüminyum, çelikten daha fazla yaylanmaya (büküldükten sonra orijinal şekline geri dönme) eğilimli olsa da, gelişmiş ilerlemeli kalıp tasarımları bunu aşırı bükerek telafi eder. Isı kalkanları, bağlantı parçaları ve süsleme bileşenleri yaygın uygulamalara örnektir.

Bakır ve tunç elektrikli sürüşün geleceğinde vazgeçilmezdir. Üstün elektrik iletkenlikleri sayesinde terminaller, konnektörler ve baralar için standarttır. İlerleyen kalıplamada bu yumuşak metaller yüksek hızlarda şekillendirilebilir ancak hurdanın yönetimi ve yüzey çizilmelerinin önlenmesi dikkatle ele alınmalıdır.

Kalite Standartları ve Stratejik Tedarik

Otomotiv tedarik zincirinde kalite, özellikle IATF 16949 bu gibi katı küresel standartlarla yönetilir. Bu sertifika, bir kalıpçı tedarikçinin kusur önleme ve varyasyon azaltmaya odaklanan sağlam kalite yönetim sistemlerine sahip olduğunu garanti eder. Bir ortak değerlendirilirken mühendisler, kritik boyutlar için tüm parçaları inceleyen hat içi görüntüleme sistemleri gibi temel kalıplamanın ötesine geçen yeteneklere dikkat etmelidir.

Otomotiv OEM'leri için yaygın bir zorluk, başlangıç tasarımı ile seri üretim arasındaki boşluğu kapatabilen bir tedarikçi bulmaktır. Bazı atölyeler yalnızca çok büyük siparişleri kabul ederken, gibi çevik ortaklar Shaoyi Metal Technology hızlı prototiplemeye kadar ölçeklenebilen kapsamlı sac işleme çözümleri sunar ve milyonlarca parça için gerekli ağır kalıp yatırımı yapmadan önce mühendislerin tasarımlarını prototip çalıştırmasıyla doğrulamasına olanak tanır. IATF 16949 sertifikalı hassasiyet ve 600 tona kadar pres kapasitesinden yararlanarak kontrol kolları ve alt şasiler gibi kritik bileşenleri küresel OEM standartlarına uygun şekilde teslim edebilirler.

Sonuç olarak, doğru kaynak seçimi, parça fiyatını riskle dengellemeyi gerektirir. Yerel bir tedarikçi daha hızlı iletişim imkanı sunabilir; ancak IATF belgelerine sahip kurumsallaşmış uluslararası bir ortak, malzeme kalitesinden veya teslimat sürelerinden ödün vermeden genellikle önemli maliyet avantajları sağlayabilir.

Sonuç: Otomotiv Üretiminde Verimliliği Güçlendirme

İlerlemeli kalıp basma, modern araçların talep ettiği karmaşık, dayanıklı ve hassas bileşenlerin seri üretimini mümkün kılan otomotiv endüstrisi için kritik bir teknoloji olmaya devam ediyor. Bir EV bataryasındaki elektrik bağlantı elemanlarından, bir koltuğu sabitleyen yüksek mukavemetli braketlere kadar, bu süreç montaj hatlarının hareket halinde kalması için gerekli olan ölçeklenebilirlik ve maliyet etkinliğini sağlar. Satın alma ekipleri ve mühendisler için bu yöntemin mekaniğini, malzeme sınırlarını ve tedarik standartlarını anlamak, otomotiv tedarik zincirini optimize etmek ve araç kalitesini sağlamak açısından hayati öneme sahiptir.

Sıkça Sorulan Sorular

1. İlerlemeli kalıp ile transfer kalıp basma arasındaki fark nedir?

Temel fark, parçanın nasıl işlendiğinde yatmaktadır. Progresif kalıp ile preslemede parça, çeşitli istasyonlardan geçerken sürekli metal şeride bağlı kalır. Transfer kalıp ile preslemede ise parça önce şeritten kesilir, ardından mekanik olarak bir istasyondan diğerine taşınır (transfer edilir). Progresif yöntem genellikle daha hızlıdır ve küçük parçalar için daha uygundur; buna karşılık transfer yöntemi büyük ve derin çekmeli parçalar için uygundur.

2. Otomobillerde progresif kalıp ile preslemede en çok hangi malzemeler kullanılır?

Otomotiv presleme işlemlerinde dayanıklılığı nedeniyle yapısal parçalarda Geniş Kuvvetli Düşük Alaşımlı (HSLA) çelik sıklıkla kullanılır. Hafifletme amaçlı parçalar gibi ısı kalkanları ve braketler için alüminyum yaygın olarak tercih edilir. Yüksek iletkenlikleri sebebiyle konektörler ve baralar gibi elektrik bileşenleri için bakır ve pirinç standarttır.

3. Neden IATF 16949 sertifikası presleme tedarikçileri için önemlidir?

IATF 16949, özellikle otomotiv sektörüne yönelik uluslararası kalite yönetim standardıdır. Bu standart, sac pres tedarikçisinin ciddi hata önleme, israf azaltma ve sürekli iyileştirme uygulamalarına uygun hareket etmesini sağlar. Parça güvenliği ve güvenilirliğini sağlamak amacıyla OEM'ler için genellikle IATF sertifikalı bir tedarikçiden teminat almak zorunlu bir gerekliliktir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —