Özel Dövme Krank Millerini Sipariş Etme: İlk Tekliften Nihai Teslimata Kadar

Özel Dövme Krank Millerini ve Ne Zaman Gerekli Olduğunu Anlamak

Şampiyonluk kazanan bir motor ile baskı altında başarısız olan bir motoru ayıran şeyin ne olduğunu hiç merak ettiniz mi? Sıkça cevap, krank mili adı verilen tek bir kritik bileşende gizlidir. Yüksek performanslı bir motor inşa ederken, vintage bir motoru restore ederken ya da özel endüstriyel makinalar geliştirirken, raflardaki hazır parçalar yeterli olmaz. İşte bu noktada özel dövme krank mili sipariş etmek kaçınılmaz hale gelir.

Peki, krank mili tam olarak nedir? Basit bir şekilde ifade etmek gerekirse, pistonların doğrusal hareketini tekerleklerinizi veya makinenizin parçalarını çalıştıran döner güce dönüştüren motorun temel taşıdır. Özel dövme krank mili ise bu temel bileşeni, özel uygulamanıza göre özellikle tasarlayarak, değiştirilmiş strok uzunlukları, özelleştirilmiş muylu boyutları ya da aşırı gerilimlere dayanacak malzemeler anlamına gelir.

Bu kılavuz, ilk araştırmadan ve teknik özelliklerin toplanmasına kadar, son teslimata kadar tüm sipariş sürecinde size rehberlik eder. Üreticileri nasıl değerlendireceğinizi, fiyatlandırma faktörlerini nasıl anlayacağınızı ve kalite standartlarının her aşamada karşılandığından nasıl emin olacağınızı öğreneceksiniz.

Bir Krank Milini Gerçekten Özel Yapan Nedir

Standart krank milleri, geniş bir uygulama yelpazesine uyacak şekilde tasarlanmıştır ve bu da ortalama koşullar için üretilmeleri anlamına gelir; özel ihtiyaçlarınıza göre değil. Ancak gerçekten özel bir krank mili, tam olarak motorunuzun teknik özelliklerine, devir aralığına ve performans hedeflerinize uyacak şekilde baştan aşağı mühendislikle tasarlanır.

Fabrika özelliklerinin izin verdiği değerden daha uzun bir strok uzunluğu gerektiren bir stroker motor inşa ettiğinizi düşünün. Standart bir parça bunun için işe yaramaz. Özel üretim, sizin mil yatağı konumlarını, denge ağırlıklarının yerleştirilmesini ve malzeme bileşimini kesin olarak belirlemenize olanak tanır. Bu düzeyde özelleştirme, optimum dengenin sağlanması, titreşimin azaltılması ve maksimum güç iletiminin gerçekleştirilmesini garanti eder; bu unsurlar motorların orijinal tasarım sınırlarının ötesine taşınmasında kritik hale gelir.

Neden Kritik Motor Parçaları İçin Dövme İşlemi Önemlidir

Döküm ve dövme krank mili seçeneklerini karşılaştırırken üretim süreci her şeyi değiştirir. Krank milinin dökümü, erimiş metali bir kalıba dökme işlemidir ve bu yöntem maliyet açısından avantajlıdır ancak daha az gelişmiş bir tane yapısı oluşturur. Buna karşılık dövme işlemi, ısıtılmış çeliği şekillendirmek için yüksek basınçlı sıkıştırmayı kullanır ve metalin iç tane yapısını hizalarak mekanik özelliklerde büyük ölçüde iyileşme sağlar.

Yüksek performans gerektiren uygulamalarda dövme krank milinin tercih edilmesine neden olan temel faydalar şunlardır:

- Üstün Güç: Dövme işlemi, metal tanelerini parça şeklinin yönüne paralel olarak hizalar ve 4340 çelik gibi malzemeler kullanıldığında çekme mukavemeti 140.000 ila 165.000 psi aralığına ulaşır.

- Artırılmış Yorulma Direnci: Dövme parçalar, 750 beygir gücünün üzerinde güç üreten motorlar için gerekli olan yüksek devirleri, şiddetli titreşimleri ve tekrarlayan gerilim döngülerini çatlamadan veya şekil bozukluğuna uğramadan dayanır.

- Geliştirilmiş Tane Yapısı: Yüksek basınçlı dövme, çeliğin iç yapısını geliştirerek darbe direncini ve yük taşıma kapasitesini artırır.

- Daha Yüksek Dayanıklılık: Sertleştirme gibi ısı işlem süreçleri yüzeyi daha da sertleştirir ve krank milinin, döküm alternatiflere kıyasla kullanım ömrünü önemli ölçüde uzatır.

Ağır hizmet motorlarla veya yüksek performanslı motorlarla çalışanlar için, özellikle yarış uygulamaları amacıyla dövme krank mili setini yükseltmeye çalışanlar için bu avantajlar, kritik anlarda doğrudan güvenilirliğe dönüşür. Döküm krank milleri hafif hizmet araçlar için yeterli olsa da, koşullar zorlaştığında gerekli yapısal bütünlüğe sahip değildir.

Özel Dövme Krank Millerini Gerektiren Uygulamalar

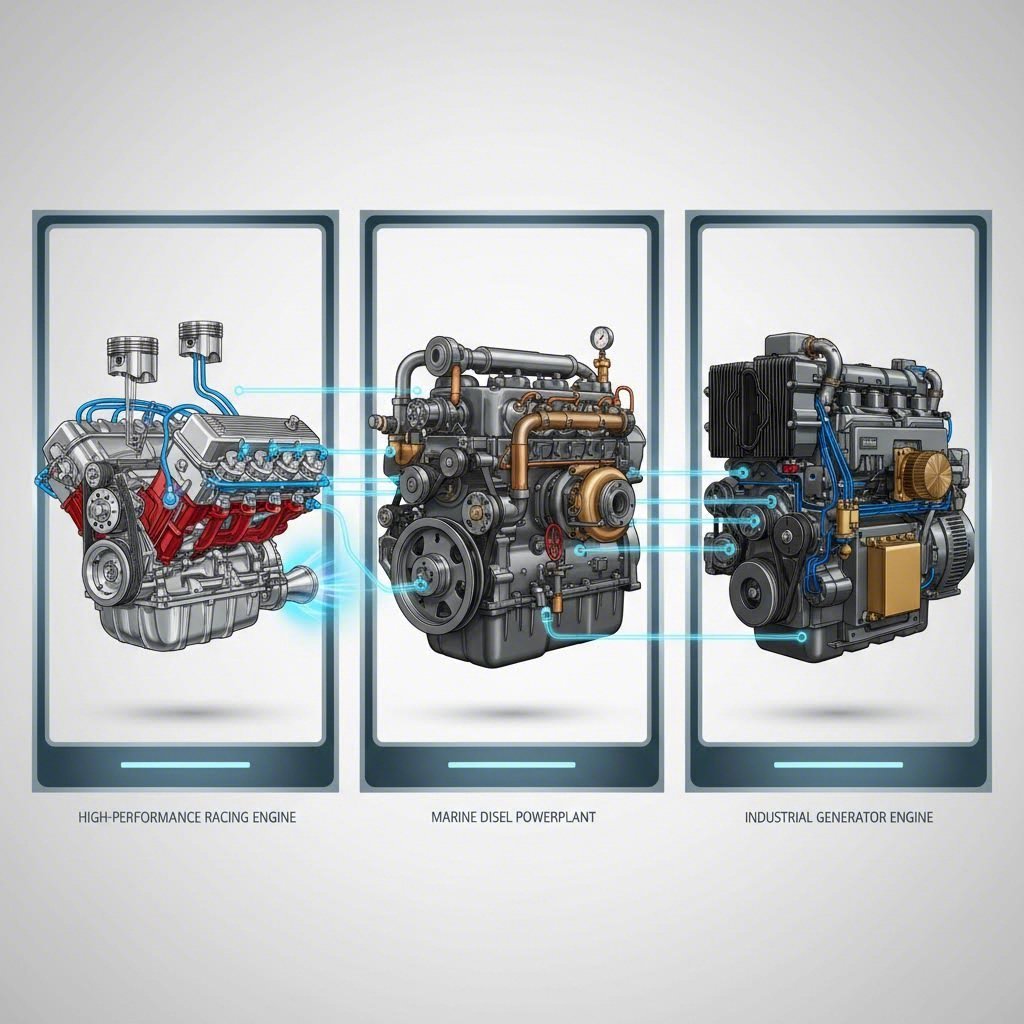

Çoğu kişi özel krank millerini düşündüğünde aklına hemen yüksek oktanlı drag yarışları veya NASCAR motorları gelir. Ancak gerçek şu ki: özel dövme bileşenlere olan talep, yarış pistinin çok ötesine uzanmaktadır. Kaliforniya'nın kıyı sularında seyahat eden deniz araçlarından vintage motosiklet restorasyonlarına ve endüstriyel güç jeneratörlerine kadar, birçok özel uygulama, benzersiz çalışma koşullarına göre tasarlanmış krank mili gerektirir.

Projenizin hangi kategoriye girdiğini anlamak, üreticilerle etkili bir şekilde iletişim kurmanıza yardımcı olur ve spesifikasyonlarınızın gerçek performans ihtiyaçlarınızla eşleşmesini sağlar.

Yarış ve Performans Uygulamaları

Performans krank mili pazarı, profesyonel yarış takımlarından hafta sonu projeleriyle atölyede çalışanlara hizmet veren üreticilerle birlikte en görkemli sektör olmaya devam ediyor. Yer değiştirme hacmini artırmak için bir stroker krank mili mi geliştiriyorsunuz yoksa yüksek devir uygulamaları için hafif bir ünite mi? Yarış gereksinimleri bileşenleri kesinlikle sınırlarına kadar zorlar.

Motosiklet krank mili segmenti ise benzersiz zorluklar sunar. Bir V-twin performans yapısı için bir Harley krank mili ile motocross aşırı kullanımına dayanacak şekilde tasarlanmış bir orman motosikleti krank milinden farklı mühendislik gerektirir. Özellikle twin cam krank mili konfigürasyonlarında olan Harley Davidson krank mili, düşük devirlerde büyük torku karşılamalı ve aynı zamanda seyahat hızlarında dengede kalmalıdır. Bu arada, yarış amaçlı orman motosikleti üniteleri agresif sürüş sırasında yüksek devirler ve ani yük değişimlerine dayanabilmelidir.

Otomotiv performans uygulamaları eşit derecede çeşitli alanlara yayılır. Pro Mod drag yarışçıları, kısa süreli olarak 4.000+ beygir gücünü taşıyabilecek krank millerine ihtiyaç duyar, buna karşılık dayanıklılık yarışları 24 saatlik zorlamaya dayanabilen bileşenler gerektirir. Sokak performansı projeleri genellikle maksimum güç çıkışından ziyade dayanıklılık ve yol uygunluğunu önceliklendirir.

Endüstriyel ve Deniz Krank Mili Gereksinimleri

İşte burası ilginç hale geliyor: endüstriyel ve deniz uygulamaları genellikle en zorlayıcı çalışma ortamlarını temsil eder, ancak özel üreticiler tarafından çok daha az dikkat görür. Kaliforniya'daki bir tekne üreticisinin belirttiği bir deniz kranksaftı, sürekli titreşimlere, tuzlu suya maruz kalma durumuna ve yük altında uzun süreli çalışmaya dayanabilmelidir. Motorların kısa aralıklarla çalıştığı yarış uygulamalarının aksine, deniz güç üniteleri önemli güç seviyelerinde saatlerce kesintisiz olarak çalışabilir.

Endüstriyel jeneratörler, kompresörler ve pompalama ekipmanları benzer zorluklar sunar. Bu krank milleri, bakım aralıkları arasında binlerce saat boyunca güvenilir hizmet vermelidir ve sıklıkla arızalar maliyetli duraklamalara yol açan zorlu ortamlarda kullanılır.

Restorasyon projeleri tamamen farklı bir boyut ekler. Eski bir uçak motoru ya da klasik bir kamyon motorunun yeniden inşasında, orijinal özelliklere tam olarak uymak gerekirken, malzemelerin daha uzun ömürlü hale getirilmesi için potansiyel olarak güncellenmesi de gerekebilir. Bu, tarihsel tasarımları anlayan ve modern dövme tekniklerini kullanarak onları kopyalayabilen üreticiler gerektirir.

| Uygulama Türü | Tipik Stroke Aralığı | Yaygın Malzeme Sınıfları | Beklenen RPM Aralığı | Ana Gereksinimler |

|---|---|---|---|---|

| Drag Yarışı | 3,5" - 5,0" | 4340, EN30B | 7.500 - 10.000+ | Maksimum mukavemet, hafif ağırlık |

| Circle Track Yarışı | 3,0" - 4,0" | 4340, 5140 | 6.500 - 9.000 | Dayanıklılık, tutarlı denge |

| Motosiklet Performansı | 2,5" - 4,5" | 4340, Dövme Çelik | 8.000 - 14.000 | Kompakt tasarım, yüksek devir kapasitesi |

| Denizcilik Uygulamaları | 3,5" - 6,0" | 4140, 4340 | 3.500 - 6.000 | Korozyon direnci, uzun ömür |

| Endüstriyel/Jeneratör | 4,0" - 8,0"+ | 4140, 4340, Dövme Karbon | 1.800 - 4.000 | Uzun ömür, titreşim sönümleme |

| Vintage Restorasyon | Orijinal spec'e göre değişir | Döneme uygun veya yükseltilmiş | Uygulamaya Özel | Boyutsal doğruluk, orijinallik |

Uygulama kategorinizi belirledikten ve tipik gereksinimlerini anladıktan sonra üreticilerin gerektirdiği kesin teknik özellikleri toplamanız gerekir. Bir krank mili tedarikçisine başvurmadan önce hazırlamanız gereken ölçümleri ve ayrıntıları tam olarak ele alan bir sonraki bölümdedir.

Sipariş Verirken Sağlamanız Gereken Teknik Özellikler

Teknik detaylarla aşırı yükleniyor musunuz? Siz yalnız değilsiniz. Birçok ilk defa satın alan, hangi bilgileri vermesi gerektiğini bilmediği için üreticilere yaklaşmaktan çekinir. İşte iyi haber: Spesifikasyonlarınızı toplamak, sistematik bir yaklaşım izlediğinizde kolay hale gelir.

Özel dövme krank milleri sipariş ederken, üreticilerin projenizi doğru şekilde teklif edebilmesi için hassas ölçümler ve malzeme tercihleri gereklidir. Eksik veya hatalı spesifikasyonlar maliyetli düzeltmeler, uzatılmış teslim süreleri ve potansiyel kullanılamaz bileşenlere yol açabilir. LS krank mili stroker kurulumu oluşturuyor olun ya da vintage bir restorasyon için özel SBC krank mili üretiyor olun, hazırlık süreci temelde aynıdır.

Özel Siparişiniz için Gerekli Ölçüler

Spesifikasyon sayfanızı, üretimi her aşamada yönlendiren bir proje çizimine benzetebilirsiniz. Başlangıç belgeleriniz ne kadar eksiksiz olursa, sipariş süreciniz o kadar sorunsuz geçer. Sektör tedarikçilerinin kullandığı profesyonel krank mili talep formları genellikle motor detayları, boyutsal spesifikasyonlar ve uygulama gereksinimleri .

Spesifikasyonlarınızı toplamak için adım adım bir süreç aşağıdadır:

- Motor Konfigürasyonunuzu Belgeleyin: Motor markasını, tipini ve kodunu kaydedin. Silindir sayısını, beklenen maksimum devir (RPM), tahmini beygir gücünü ve tork değerlerini ekleyin. Türbolaşlı veya süperşarjlı uygulamalar için artırım basıncını ve yanma basıncı özelliklerini belirtin.

- Kol Boyu ve Muylu Ölçülerini Ölçün: Orijinal kol boyunuzu ve uygulamanız için gerekli kol boyunu belirleyin. Referans olması açısından Küçük Blok Chevrolet krank milleri 3,00" kol boyundan (265/283 motorlar) 3,75" kol boyuna (400 motorlar) kadar değişir. SBC krank mili tanımlama sürecinizde küçük, orta veya büyük muylu boyutlarında olup olmadığınızı doğrulayın.

- Silindir Aralığını Kaydedin: Bu kritik ölçü, krank milinin uzunluğu boyunca muyluların yerleşimini belirler. Doğru aralık için silindir göbek merkez hattından merkez hattına ölçüm yapın.

- Biyel Muylusu Gereksinimlerini Belirtin: Bağlantı çubuklarınızın gerektirdiği pim çapını (biyel muylusu çapı) ve pim genişliğini belgeleyin. Bu ölçüler biyel yataklarınızla tam olarak uyumlu olmalıdır.

- Ana Muylu Özelliklerini Belirleyin: Ana yatak çapını ve genişliğini ölçün. Aynı motor ailesi içindeki farklı nesillerin genellikle farklı ana rulman boyutları kullandığına dikkat edin. Örneğin, ls1 krank mili ve ls3 krank mili özellikleri aynı stroka sahip olabilir ancak farklı dengeleme gereksinimlerine sahip olabilir.

- Karşı ağırlık Gereksinimlerini Hesaplayın: Motorunuzun dengeleme gereksinimlerine göre gerekli karşı ağırlık sayısını belirtin. İçsel ve dışsal denge yapılandırmaları, karşı ağırlık boyutlandırmasını önemli ölçüde etkiler.

- Alternatif Montaj Ağırlıklarını Dahil Edin: Pimler ve segmanlar dahil olmak üzere pistonların ağırlığını verin. Bu veriler, üreticilerin uygun denge için karşı ağırlık tasarımını en iyi şekilde düzenlemesine olanak tanır.

Herhangi bir ölçüm konusunda emin değilseniz, deneyimli bir motor inşaatçısı veya makine atölyesiyle birlikte çalışın. Mevcut bileşenleri ölçebilir, fabrika spesifikasyonlarına başvurabilir veya performans hedefleriniz için optimal boyutları belirlemenize yardımcı olabilirler. Birçok üretici, dokümantasyon mevcut olmadığında tersine mühendislik için örnek krank millerini de kabul eder.

Malzeme Seçimi ve Isıl İşlem Özellikleri

Boyutsal gereksinimlerin ötesinde, malzeme seçimi krank milinizin performans özelliklerini büyük ölçüde etkiler. Yüksek performanslı uygulamalar için en yaygın seçim, Keomit gibi üreticilerin dövme krank mili seti üretiminde kullandıkları 4340 krom-moly çeliktir. Bu malzeme, mükemmel bir dayanım-ağırlık oranına sahiptir ve ısıl işleme iyi yanıt verir.

Malzeme belirlerken şu faktörleri göz önünde bulundurun:

- 4340 Çelik: Performans ve yarış uygulamaları için endüstri standardı. Uygun şekilde ısıl işlem göründüğünde üstün çekme mukavemeti ve yorulma direnci sunar.

- 4140 Çeliği: Aşırı yüklerin beklenmediği orta performanslı binalar ve endüstriyel uygulamalar için uygun, maliyet açısından etkili bir alternatif.

- EN30B: 4340'a benzer özelliklere sahip olmakla birlikte hafif farklı tornalama özelliklerine sahip olan bu malzeme, Avrupa yarış uygulamalarında popülerdir.

- Bilyalı Krank Mili Malzemeleri: Dökme değil, solid çubuk ham maddeden işlenmiş bilyalı bir krank mili sipariş ederken, farklı teslim sürelerini ve fiyat yapılarını bekleyin. Bilya imalatı, yuvarlak çubuk ham maddeden kapsamlı talaşlı imalatı içerir ve daha fazla zaman ile takım aşınması gerektirir.

Isıl işlem özellikleri, yüzey sertleştirme gereksinimlerini içermelidir. Nitridasyon, yatak muylularında aşınmaya karşı son derece dirençli bir sert yüzey katmanı oluştururken, çekirdek tokluğu korur. Uygulamanızın belirli aşınma karakteristikleri gerektiği durumlarda muylu sertlik hedeflerini belirtin.

LS stroker krank gibi stroker montaj projeleri için, silindir çapı, sıkıştırma oranı, yakıt türü ve nitrojen oksit kullanılacak olması gibi faktörleri de belgeleyin. Bu faktörler malzeme önerilerini ve tasarım kararlarını etkiler. Karter püskürtücülerinin varlığını da unutmayın, çünkü bu durum krank muylularının yağlanma düzenlemelerini etkiler.

Belirtimlerinizi belgeledikten sonra, üreticilerin ham çeliği hassas bileşenlere nasıl dönüştürdüğünü anlayabilirsiniz. Bir sonraki bölüm, krank mili imalat sürecini inceleyerek üretim yönteminin neden malzeme seçim kadar önemli olduğunu açıklar.

Özel Dövme Krank Milleri Nasıl Üretilir

Artık belirtimlerinizi topladığınıza göre, bir üretici siparişinizi aldığında aslında neyin gerçekleştiğini merak ediyor olabilirsiniz. Krank mili bileşenlerinin dövülme sürecini anlamak, daha akıllıca sorular sormanıza ve potansiyel tedarikçileri daha etkili şekilde değerlendirmenize yardımcı olur. İşte bilimin zanaatla buluştuğu nokta budur.

Seçtiğiniz üretim yöntemi, krank milinizin performans özelliklerini temel düzeyde şekillendirir. Rakipleriniz genellikle "dövme" veya "kütükten işlenmiş" terimlerinden açıklamadan bahsetse de, bu farkları bilmek projenizin hedefleriyle uyumlu kararlar almanıza olanak tanır.

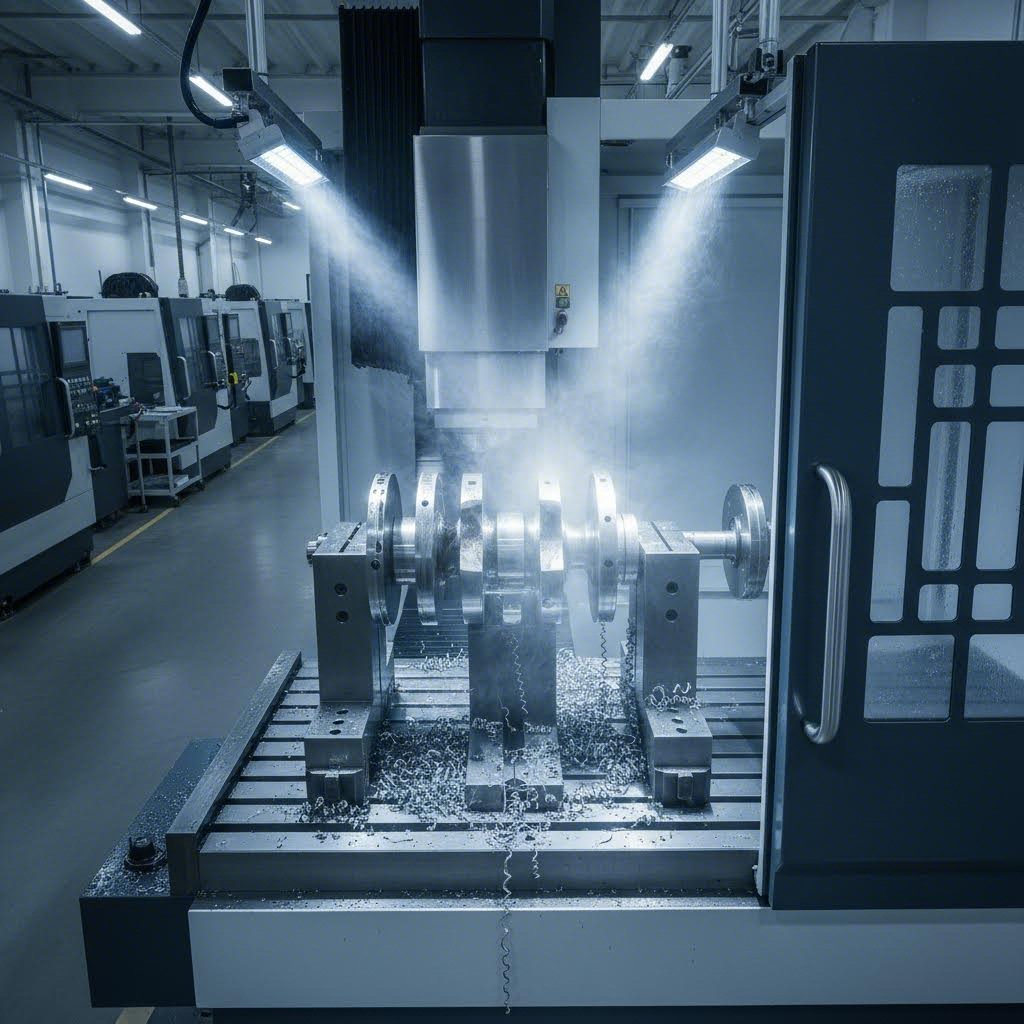

Açık Kalıp Dövme Süreci Açıklanıyor

Kızıl-kahverengiye dönmüş, neredeyse erimiş sıcaklıklara kadar ısıtılmış katı bir çelik çubuğu düşünün ve dönüşüme hazır olsun. Açık kalıp dövmede, bu ısıtılmış parça düz veya basit şekilli kalıplar arasına yerleştirilir ve ardından devasa bir kuvvetle dövülür ya da preslenir. Metalin önceden şekillendirilmiş bir boşluğa dolduğu kapalı kalıp dövmenin aksine, açık kalıp dövmede malzeme istenen forma doğru kademeli olarak şekillendirilirken serbestçe akmasına izin verilir.

Bu süreç, krank mili üretiminde birkaç belirgin avantaj sunar. Şuna göre Great Lakes Forge , açık kalıp dövme, üretim süreci boyunca özelleştirilebilen bileşenler üretmede üstündür. Bu teknik, özel şekillere sahip tekil veya küçük parti parçalara uygun olup, özel uygulamalar için özel dövme krank milleri sipariş edilirken idealdir.

Dövme işlemi sırasında şu adımlar gerçekleşir:

- Isıtma: Çelik ham madde, 1.900°F ile 2.300°F arasında bir sıcaklığa kadar ısıtılır ve böylece şekil verilebilir hâle gelirken yapısal bütünlüğü korunur.

- Ön İşleme: İlk deformasyon, çeliğin ilk katılaşması sırasında oluşan iç boşlukları gidererek daha yoğun ve homojen bir malzeme oluşturur.

- Kademeli şekillendirme: Çoklu çekic veya pres işlemleri, krank milinin thrown, yataklar ve denge ağırlıkları dahil olmak üzere kabaca profilini kademeli olarak oluşturur.

- Kontrollü soğutma: Dövme krank, iç gerilmeleri önlemek ve tane yapısını optimize etmek için kontrollü bir hızda soğutulur.

- Son İşleme: CNC işleme, dövme ham parçayı hassas toleranslarla son boyutlara getirir.

Kapalı kalıp dövme, sırasıyla iş parçasını tamamen çevreleyen eşleştirilmiş kalıplar kullanır. Bu yöntem dövmeden sonra daha dar toleranslar üretse de yalnızca yüksek hacimli üretimde ekonomik olan pahalı takımlar gerektirir. Özel tek parça krank mili siparişleri veya küçük partiler için açık kalıp dövme genellikle daha iyi değer ve esneklik sunar.

Dövme ve Dökme Kroşeti Üretimi

Dövme ve dökme krank mili üretimi arasındaki tartışma, motor uzmanları arasında sıklıkla güçlü görüşlere neden olur. Her iki yaklaşımı anlamak, belirli uygulamanız için akıllıca seçim yapmanıza yardımcı olur.

Bir dökme krank mil, genellikle 4340 kalitesinde premium bir çelikten oluşan katı yuvarlak bir bar ile başlar ve tamamen CNC ile son şekline getirilir. Isıtma veya dövme işlemi söz konusu değildir. Ana malzemeden her yüzey, muylu ve denge ağırlığı cerrahi bir hassasiyetle işlenerek oluşturulur. Bu süreç, KingTec Racing açıklıyor , inşaatçılar, tam esneklikle tam olarak strok uzunluklarını, muylu çaplarını, denge ağırlığı tasarımlarını ve yağlama geçişi düzenlerini belirleyebilir.

Ancak bu noktada malzeme bilimi devreye girer. Çelik erimiş halden katılaştığında tane yapısı oluşturur. Krank döküm süreçleri potansiyel boşluklara sahip olmayan düzgün olmayan taneler üretir. Bir külçe işlenerek mevcut tane yapısının içinden kesilir ve bu işlem tane uçlarının gerilme yoğunlaşma noktalarına dönüşebileceği riskini doğurur.

Sağlama, tanelerin maksimum mukavemet yönünde kasıtlı olarak hizalandığı bileşenler üretir ve bunun sonucunda olağanüstü yorulma ve darbe direnci elde edilir. Bu sürekli tane akışı krank milinin hatlarını takip ederek zayıf noktalardan uzaklaştırmak yerine yeni savunmasızlıklar yaratmak yerine gerilmeyi kanalize eder.

Göre Trenton Forging , dövme sırasında kontrol edilen deformasyon, tane yapılarının bileşenin geometrisiyle aynı hizaya gelmesini sağlar. Çatlaklar, tane yönüne paralel olarak daha kolay yayılır; bu nedenle gerilim noktalarına dik yönde tane yönelimi, dayanıklılığı önemli ölçüde artırır. Bu durum, yorulma direncinin en önemli olduğu dayanıklılık yarışlarında ve yüksek basınçlı uygulamalarda dövme krank millerinin neden baskın olduğunu açıklar.

Peki siz hangisini seçmelisiniz? Karar, önceliklerinize bağlıdır:

| Faktör | Dövme Krank Mili | Bilya Krank Mili |

|---|---|---|

| Tane Yapısı | Bileşen geometrisiyle aynı hizada | Tekdüze ancak yönsüz |

| Yorgunluk Direnci | Tekrarlanan gerilimler altında üstün | Uygun ısıl işlem ile mükemmel |

| Özelleştirme | Dövme sınırları içinde iyi | Sınırsız tasarım esnekliği üzerine kurulmuştur |

| En İyi Uygulamalar | Dayanıklılık yarışları, sokak performansı, yüksek basınçlı motorlar | Drag yarışı, prototip motorlar, aşırı stroker konfigürasyonlar |

| Tipik Teslim Süresi | Daha uzun başlangıç kurulumu, daha hızlı tekrar siparişler | Birim başına tutarlı işleme süresi |

Çoğu performans uygulaması için dövme krank milleri, mukavemet, güvenilirlik ve değer açısından en uygun dengeyi sunar. Bir defaya mahsus bir prototip inşa ediyorsanız veya tane akışı kaygıları hassas mühendislik ve premium malzemelerle karşılanıyorsa, mamülden (billet) üretilmiş krank milleri tercih edilir.

Bu üretim temellerini anlamak, tedarikçileri etkili bir şekilde değerlendirmenizi sağlar. Ancak üretimi yapmak kadar önemli olan şey, katı kalite kontroldür. Sonraki bölüm, güvenilir üreticileri diğerlerinden ayıran sertifikaları, muayeneleri ve test protokollerini ele alacaktır.

Beklenmesi Gereken Kalite Güvence ve Muayene Standartları

Üreticiyi seçtiniz ve ayrıntılı teknik özellikleri gönderdiniz. Ancak bitmiş krank milinin bu gereksinimleri gerçekten karşılayacağını nasıl anlarsınız? İşte kalite güvencesi, güvenilir tedarikçileri riskli bahislerden ayıran noktadır. Ancak şaşırtıcı bir şekilde çoğu alıcı, sorunlar ortaya çıkana kadar muayene protokolleri hakkında asla sormaz.

Özel dövme krank milleri sipariş ederken, kalite kontrol süreci dövmenin kendisi kadar önemlidir. Mükemmel görünen bir hassas krank mili, yük altında felaket arızalara yol açabilecek görünmez kusurlar barındırabilir. Hangi sertifikaların aranması ve hangi test yöntemlerinin talep edilmesi gerektiğini bilmek, yatırımınızı korur ve motorunuzun güvenilir şekilde performans göstermesini sağlar.

Önem taşıyan kalite sertifikaları

Otomotiv krank mili sektöründe tüm sertifikaların ağırlığı eşit değildir. Bunlardan bazıları kalite sistemlerine gerçek bir bağlılığı temsil ederken, diğerleri sadece kâğıt üzerinde yapılan işlemlerden ibarettir. Aradaki farkı bilmek, potansiyel krank mili tedarik şirketi seçeneklerinizi etkili bir şekilde değerlendirmenize yardımcı olur.

Otomotiv bileşen imalatının altın standardı IATF 16949 sertifikasyonu hızla çalışabilen Bruderer presler gibi özel ekipmanlardan yararlanır. Şu ifadeye göre DEKRA Sertifikasyonu'dur , bu standart, uluslararası otomotiv tedarik zincirlerinde kalite gereksinimlerini birleştirmek amacıyla Uluslararası Otomotiv Görev Gücü (IATF) tarafından geliştirilmiştir. IATF 16949, aşağıdaki sektöre özel gereksinimlerle ISO 9001 temellerini genişletir:

- İzlenebilirlik Sistemleri: Ham çelikten nihai ürüne kadar malzemelerin tam dokümantasyon izlenmesi; düzenleyici uyum ve garanti yönetimi için destek sağlar.

- Güvenlikle İlgili Süreç Kontrolleri: Arızası güvenlik riski oluşturabilecek bileşenler için özel protokoller; krank millerinin bulunduğu kategori budur.

- Müşteriye Özel Gereksinimler: Birden fazla ayrı sertifika gerektirmeden OEM ve birinci kademe tedarikçi kalite taleplerinin dahil edilmesi için esneklik.

- Sürekli İyileştirme Çerçeveleri: Zaman içinde hata kaynaklarını belirlemek ve ortadan kaldırmak için yapılandırılmış yaklaşımlar.

Alıcılar için IATF 16949 sertifikası, bağımsız denetçiler tarafından doğrulanmış kapsamlı kalite yönetim sistemlerine yatırım yapmış bir üretici olduğunu gösterir. IATF 16949 sertifikalı üreticiler gibi Shaoyi (Ningbo) Metal Technology bu taahhütlerini katı üçüncü taraf denetimlerle kanıtlar ve kalite kontrolün pazarlama iddialarının ötesine geçerek belgelenmiş, doğrulanabilir süreçlere kadar uzandığına dair güvence sağlar.

IATF 16949'un dışına çıkarak bir krank mili atölyesi değerlendirilirken şu ek yetkinliklere de dikkat edin:

- ISO 9001: IATF 16949'un temellendiği temel kalite yönetim standardı.

- SAE Uyumu: Otomotiv krank mili boyut ve malzeme gereksinimleri için SAE J431 ve J1199 spesifikasyonlarına uyum.

- API 614: Petrol, kimya veya gaz endüstrisi uygulamaları için tasarlanan krank milleri için zorunludur.

İstenecek Muayene ve Test Protokolleri

Sertifikalar çerçeve oluşturur; muayene yöntemleri sonuçlar verir. Siparişinizi görüşürken, üretim sürecinin her aşamasında hangi test protokollerinin uygulandığını özellikle sorun. İşte üretim süreci boyunca kapsamlı kalite kontrolün nasıl olması gerektiği:

- Gelen malzeme doğrulaması: Dövme işlemi başlamadan önce ham çelik kütüklerin kimyasal analizi ve sertlik testi.

- Dövdükten Sonraki Muayene: Dövme hataları için görsel inceleme, yarı mamul dövmelerin boyutsal doğrulanması ve iç boşluklar için ultrasonik test.

- Isıl işlem doğrulaması: Uygun ısıl işlemin teyidi amacıyla birden fazla noktada sertlik testi ve fırın parametrelerinin belgelendirilmesi.

- Manyetik Parça Muayenesi (MPI): Yüzeye yakın ve çıplak gözle görünmeyen çatlakları tespit etmek açısından kritik öneme sahiptir.

- Boyutsal doğrulama: Journal çapları, strok uzunluğu ve denge ağırlığı profilleri dahil olmak üzere tüm kritik boyutların koordinat ölçüm cihazı (CMM) ile kontrolü.

- Yüzey Sonlandırması Ölçümü: Journal yüzey pürüzlülüğünün rulman gereksinimlerini karşıladığını doğrulamak için profilo metre okumaları.

- Nihai Denge Kontrolü: Belgelenmiş ölçülerle dinamik dengelendirme doğrulaması.

Bu yöntemler arasında manyetik partikül muayenesi özel bir öneme sahiptir. Çünkü sektör uzmanlarının açıkladığı gibi , MPI krank milini mıknatıslayarak ve yüzeyine demir partiküller uygulayarak çalışır. Herhangi bir çatlak veya kusur, partiküllerin kusur çevresinde görünür şekilde toplanmasına neden olan manyetik alan bozulmaları oluşturur. Bu teknik, krank mili gerilim altında hasar görmeden önce fark edilmemiş olabilecek mikroskobik çatlakları bile tespit edebilir.

MPI süreci iki ana mıknatıslama yöntemi içerir:

- Doğru Akım (DC): Mıknatıslama yönüne paralel olarak uzanan çizgisel kusurları tespit etmek için etkili sabit bir manyetik alan oluşturur.

- Alternatif Akım (AC): DC metodunun kaçırabileceği daha küçük kusurları yakalayan ince yüzey çatlaklarına karşı daha duyarlı dalgalı bir alan üretir.

İtibarlı üreticiler, kapsamlı kapsama sağlamak için genellikle her iki tekniği birlikte kullanır. Kartal performans seviyesi kalite gereksinimleri için mevcut olan en hassas yapılandırma olan UV ışık altında ıslak floresan partiküller kullanılarak MPI'nin gerçekleştirildiğini doğrulayan belgeler isteyin.

Muayene yöntemlerinin ötesinde, bitmiş krank milinizle birlikte almanız gereken belgeleri anlayın. Kapsamlı bir kalite paketi şunları içerir:

- Isıl numara izlenebilirliği ile malzeme sertifikası

- Sertlik testi sonuçları ile birlikte ısı işlem kayıtları

- CMM verileri içeren boyutsal muayene raporu

- Reddedilebilir gösterge olmadığından emin olan MPI sertifikası

- Dinamik denge raporu

- Yataklar için yüzey pürüzlülüğü ölçümleri

Bu belgeler birden fazla amaç taşır. Krank milinizin fiyatının gerçek kalite kontrol yatırımlarını yansıttığını doğrular. Garanti sorunları ortaya çıkarsa referans verileri sağlar. Ayrıca motor montajınız düzenleyici onay gerektiriyorsa sektör standartlarına uyumu gösterir.

Aldığınız otomotiv krank mili değerlendirilirken, belgelerin kalitesi genellikle bileşenin kendisinin kalitesini yansıtır. Titiz muayenelere yatırım yapan üreticiler genellikle üstün ürünler üretirken, testlerde köşe büken ve kalite kontrolden kaçınan üreticiler tutarlı sonuçlar sunma konusunda nadiren başarılı olur.

Kalite standartları belirlendikten sonra üreticiyi kendisini değerlendirmeye hazırsınız. Bir sonraki bölüm, fiyatın ötesinde tedarikçi ilişkisinden uzun vadede memnuniyeti belirleyen faktörleri inceleyerek yerli ve uluslararası seçenekleri karşılaştırmanıza rehberlik eder.

Krank Mili Üreticilerini Değerlendirme ve Karşılaştırma Yöntemleri

Yani spesifikasyonlarınızı belgelediniz ve talep etmeniz gereken kalite standartlarını anladınız. Şimdi ise kritik karar geldi: hangi özel krank mili üreticisi gerçekten işinizi vermeniz için hak kazanıyor? Bu seçim, fiyat tekliflerini karşılaştırmakla sınırlı değildir. Seçtiğiniz üretici projenizin bir ortağı haline gelir ve bu ilişkinin kalitesi genellikle krank milinizin zamanında mı teslim edileceğini, spesifikasyonlara uygun mu olacağını ve beklenen şekilde mi performans göstereceğini belirler.

Eagle Specialty Products Inc. gibi yerleşik yerel tedarikçileri değerlendiriyor olun ya da uluslararası seçenekleri inceliyor olun, değerlendirme süreci rakiplerin nadiren tartıştığı faktörleri incelemeyi gerektirir. Seçeneklerinizi karşılaştırırken aslında önemli olanları birlikte inceleyelim.

Yerli ve Uluslararası Üreticileri Değerlendirme

Yerli ile dış kaynak kullanımı kararı göründüğü kadar basit değildir. Her seçenek, belirli proje ihtiyaçlarınıza göre değişen ayrıcalıklı avantajlar ve zorluklar sunar.

Ohio krank mili tedarikçileri, Molnar krank mili üreticileri ve Crower kranks gibi tanınmış isimler de dahil olmak üzere yerli üreticiler genellikle birkaç doğu avantaj sunar. Queen City Forging'a göre, Kuzey Amerikalı dövme parçacıları yaygın olarak üretim öncesi mühendislik desteği ve satış sonrası hizmetler sunar. Üretim ihtiyaçlarına uygun zamanlanmış taşıma ve teslimat hizmetleri sunabilirler ve birçok yarış programının bağlı olduğu tam zamanında üretim programlarını destekleyebilirler.

Dil engelleri veya zaman dilimi sorunları olmadan iletişim daha kolay akar. Öğleden sonra 2'de teknik bir soru sorduğunuzda, 12 saat cevapsız kalan bir e-posta değil, biri cevap verir. Amerikan motor platformlarına dair kültürel tanıdıklık, eagle krank mili yükseltmesi ya da özel bir restorasyon parçası sipariş etmeniz durumunda gerekli açıklamaları azaltır.

Ancak uluslararası üreticiler ciddi olarak dikkate alınmaya değer güçlü avantajlar sunar:

- Maliyet verimliliği: Düşük iş gücü ve genel gider maliyetleri, özellikle büyük siparişlerde önemli fiyat avantajlarına dönüşür.

- İmalat Kapasitesi: Birçok yurtdışı tesis, farklı boyutlarda projeleri yönetebilecek daha büyük ekipmanlara sahiptir.

- Malzeme Erişimi: Bazı uluslararası tedarikçiler, yerli kaynaklarda bulması zor olan malzeme kaliteleri sunan özel çelik fabrikalarıyla ilişkilerini sürdürür.

Uluslararası tedarikte başarılı olmanın anahtarı uygun değerlendirme yapmaktır. Kalite standartları arasında yurtdışı tedarikçiler arasında büyük farklar olabilir ve bileşenler yeniden işlenmek veya değiştirilmek zorunda kalırsa fiyat avantajı hızla yok olur. IATF 16949 veya eşdeğer sertifikalar talep edin, üretim siparişine geçmeden önce numune bileşenler isteyin ve ilk görüşmeleriniz sırasında iletişim imkanlarını doğrulayın.

Ana deniz taşımacılık limanlarına yakınlık, uluslararası siparişlerin teslim sürelerini önemli ölçüde etkiler. Çin'in Ningbo Limanı veya Avrupa'daki Rotterdam gibi tesislere yakın konumda bulunan üreticiler, ürünlerini küresel olarak güvenilir geçiş süreleriyle sevk edebilir. Bu coğrafi avantaj, önceden planlama yapmaya istekli alıcılar için genellikle mesafe faktörünü dengeler.

Sipariş Vermeden Önce Sorulması Gereken Temel Sorular

Yerli ya da yabancı herhangi bir üreticiye bağlı kalmadan önce yatırımınızı korumak adına kapsamlı bir değerlendirme sürecinden geçmek gerekir. Bu sorular, pazarlama materyallerinin sıklıkla örttüğü üretim kapasitelerini ortaya çıkarır:

- Özel siparişler için tipik olarak üretim süreniz nedir? Aralık belirtmek yerine net cevaplar alın. '4-6 hafta' demek ile 'mevcut kapasiteye göre genellikle 5 hafta' demek arasında üretim kontrolü açısından fark vardır.

- Benzer projelerden referans verebilir misiniz? Kurulu her üretici, benzer siparişleri tamamlamış müşterilerin iletişim bilgilerini kolaylıkla sunabilmelidir. Bu konuda tereddüt göstermek, ciddi uyarı işaretleridir.

- Teknik belirleme aşamasında hangi mühendislik desteklerini sunuyorsunuz? En iyi tedarikçiler, üretim başlamadan önce teknik belirleme hatalarını fark ederek zaman ve para tasarrufu sağlar.

- Üretim başladıktan sonra teknik belirleme değişikliklerini nasıl ele alıyorsunuz? Esnekliğin ve ilişkili maliyetlerin anlaşılması, beklenmedik durumların önüne geçer.

- Bitmiş bileşenlerle birlikte hangi muayene dokümantasyonu sağlanır? Önceki bölümde tartışıldığı gibi, kapsamlı kalite dokümantasyonu üretim disiplinini yansıtır.

Ace Crankshaft Inc veya daha küçük uzman atölyeler gibi tedarikçileri değerlendirirken, ayrıca özel uygulamanızla ilgili deneyimleri hakkında bilgi edinin. Teknik yeterliliğe rağmen, drag yarışı krank milleri konusunda başarılı olan bir üreticinin denizcilik veya endüstriyel uygulamalarda uzmanlığı olmayabilir.

| Değerlendirme kriterleri | Yerli Üreticiler | Uluslararası Üreticiler |

|---|---|---|

| Tipik Teslim Süresi | 4-8 hafta | 6-12 hafta (nakliye dahil) |

| En Az Sipariş miktarı | Genellikle tek birim kapasiteli | En az 3-5 birim gerektirebilir |

| Mühendislik desteği | Doğrudan danışmanlık yaygındır | Tedarikçiye göre büyük ölçüde değişir |

| SERTİFİKALAR | IATF 16949, ISO 9001 standardı | Bağımsız olarak doğrulayın |

| İletişim | Aynı saat dilimi, dil bariyerleri yok | Olası gecikmeler, çeviri gereksinimi |

| Lokasyon Avantajı | Daha hızlı yerel sevkiyat | Maliyet tasarrufu, limana yakınlık önemlidir |

| Fiyat Aralığı | Tipik premium fiyatlandırma | Genellikle %20-40 daha düşük |

Üretim siparişlerine karar vermeden önce örnek talep etmek, özellikle bilinmeyen tedarikçilerle çalışırken hayati öneme sahiptir. Tam olarak sizin teknik özelliklerinize uymayan bir krank mili örneği bile işçilik kalitesini, yüzey kaplaması standartlarını ve dokümantasyon uygulamalarını gösterir. Bir örnek üzerinde yapılan yatırım, genellikle üretimde çok daha maliyetli hataların önüne geçer.

Mümkün olduğunda önceki çalışmaları inceleyin. Benzer tamamlanmış projelere ait fotoğraflar isteyin ve tesis ziyareti pratik değilse bir video tur talep edin. Modern iletişim araçları sayesinde sanal tesis değerlendirmeleri kolaydır ve operasyonlarından emin olan üreticiler bu tür incelemeleri memnuniyetle karşılar.

Üretici seçildikten ve değerlendirme yapıldıktan sonra maliyet ve zamanlama ile ilgili pratik sorular ön plana çıkar. Aşağıdaki bölüm, proje planlamanızı şekillendiren fiyatlandırma faktörlerini ve teslim süresi beklentilerini ele alır.

Fiyatlandırma Faktörleri ve Teslim Süresi Beklentileri

Bir üreticiyi seçtiniz ve kalite gereksinimlerini anladınız. Şimdi kaçınılmaz sorular ortaya çıkıyor: bir krank mili ne kadar olacak ve ne zaman ulaşacak? Bu pratik endişeler, proje planlamasını şekillendirir; ancak çoğu alıcı, gerçekçi beklentiler olmadan müzakerelere girer. Krank mili fiyatlarını belirleyen değişkenleri anlamak, bütçenizi doğru şekilde planlamanıza yardımcı olur ve teklifler geldiğinde yüksek fiyat şokunu önlemenize olanak tanır.

Gerçek şu ki: özel dövme krank mili fiyatları keyfi değildir. Her dolar, spesifik üretim kararlarını, malzeme seçimlerini ve üretim karmaşıklıklarını yansıtır. Ne için ödeme yaptığınızı anladığınızda, müzakereler daha verimli hale gelir ve beklentiler teslim edilebilirlerle uyumlu olur.

Özel Krank Mili Fiyatlarını Etkileyen Faktörler

Üreticiler sizin teklifinizi hesapladığında, aynı anda birden fazla maliyet faktörünü değerlendirirler. Şu anki bilgilere göre endüstri uzmanları , krank mili üretim maliyeti, eşsiz dayanıklılık ve performans sunmak üzere tasarlanmış hassas mühendislik, gelişmiş metalürji ve özel imalat süreçlerini yansıtır.

Son fiyatınızı etkileyen temel faktörler şunlardır ve en çok etkiden en aza doğru sıralanmıştır:

- Malzeme seçimi: Belirttiğiniz çelik alaşımı, temel maliyeti büyük ölçüde etkiler. Standart 4340 çeliği makul fiyatlarla mükemmel performans sunarken, extreme motorsport uygulamalarında kullanılan egzotik alaşımlar olan EN40B veya 300M önemli ölçüde daha yüksek malzeme maliyetlerine sahiptir. Daha sert malzemeler ayrıca daha fazla işleme süresi ve özel kesici takımlar gerektirerek maliyetleri katlar.

- Tasarım Karmaşıklığı: Dar toleranslara sahip karmaşık tasarımlar, daha gelişmiş işleme teknikleri ve daha uzun üretim süreleri gerektirir. Xometry'nin üretim uzmanlarının belirttiği gibi, karmaşık takım yolları daha fazla hareket oluşturur ve işleme süresini uzatır. Standart dışı strok uzunlukları, benzersiz muylu konfigürasyonları ve optimize edilmiş denge ağırlığı tasarımları, mühendislik ve üretim saatlerine ek olarak zaman ekler.

- Sipariş miktarı: Tek parça özel siparişler, kurulum maliyetlerinin birden fazla birime yayılmaması nedeniyle parça başına en yüksek maliyete sahiptir. Daha büyük üretim hacimleri, sabit kurulum maliyetlerini daha fazla bileşene yayarak ölçek ekonomisinden faydalanır ve bireysel birim fiyatlarını düşürür.

- Bitirme gereksinimleri: Nitrasyon, özel journal parlatma veya premium ısı işlem protokolleri gibi yüzey işlemlerinin eklenmesi, süreç adımı ve maliyet artırır. Her bitirme işlemi, ekipman süresi, uzman işçilik ve kalite doğrulaması gerektirir.

- İşleme Süresi: Uzatılmış işleme süresi, elektrik tüketimi, takım aşınması ve ekipman kullanım oranı yoluyla doğrudan daha yüksek maliyetlere neden olur. Bıçak kenarlı hafifletme veya silah deliği ana hatlar gibi hafifletme özellikleri, önemli ölçüde ek işleme gerektirir.

- Kalıp gereksinimleri: Özel tasarımınız için gereken özel kesme takımları veya özel aparatlar maliyet ekler. Takım satın alma, bakım ve değiştirme maliyetleri özellikle alışılmadık konfigürasyonlarda tekliflere dahil edilir.

- Dengeleme Hassasiyeti: Yüksek devir uygulamaları için mükemmel dinamik denge sağlanması, çok hassas işler gerektirir. Karşı ağırlıklardan çok az miktarda malzeme çıkarmak veya ağır metal parçalar eklemek zaman alıcıdır ve yetenekli teknisyenlerin işini ister.

Peki tüm faktörler bir araya getirildiğinde bir krank mili ne kadara mal olur? Standart malzemelerle yapılan basit tasarımlar için birkaç bin dolar ile egzotik malzemelerden üretilmiş karmaşık bileşenlerde on binin üzerinde fiyatlara kadar uzanan özel dövme krank milleri bekleyebilirsiniz. Malzeme sınırlarını zorlayan yarış uygulamaları doğal olarak daha yüksek fiyatlar gerektirir.

Teklifleri değerlendirirken en ucuz seçeneğin nadiren en iyi değeri sunduğunu unutmayın. Bir krank mili, arızası motorun ciddi şekilde zarar görmesine neden olan kritik bir bileşendir. Kaliteli üretim yatırımının getirisi, güvenilirlik ve performansın ömrü boyunca kendini gösterir.

Teslim Süreleri ve Beklenenler

Zamanlama genellikle fiyat kadar önemlidir. Yarış sezonuna hazırlanıyor olun ya da üretim programlarını karşılamak istiyorsunuz, gerçekçi teslim süresini anlamak planlama felaketlerini önler.

Özel dövme krank millerini sipariş ederken birkaç değişken teslim süresini etkiler:

- Mevcut Üretim Kapasitesi: Dolu sipariş defterine sahip üreticiler doğal olarak daha uzun teslim süreleri bildirir. Yarış hazırlığı için pik sezonlar popüler tedarikçilerde gecikmelere neden olur.

- Malzeme temini: Özel çelik alaşımlar üretimin başlamasından önce temin süresi gerektirebilir. 4340 gibi yaygın malzemeler genellikle stokta bulunur, ancak egzotik türler haftalar ekleyebilir.

- Tasarım Karmaşıklığı: Yeni mühendislik çalışması gerektirmeyen mevcut tasarımlara basit değişiklikler, tamamen özel konfigürasyonlara göre daha hızlı ilerler.

- Isıl İşlem ve Sonlandırma: Nitridasyon gibi süreçler kaliteyi riske atmadan hızlandırılamayacak özel çevrim zamanları gerektirir.

- Kalite Kontrol Gereksinimleri: Kapsamlı test protokolleri süreye ek zaman ekler ancak bileşenin spesifikasyonlara uyduğunu garanti eder.

Tedarik zinciri uzmanları olarak Lasso Tedarik Zinciri tasarım aşamasının erken dönemlerinde tedarikçilerle iş birliği yapmanın sevkiyat sürelerini önemli ölçüde kısalttığını vurgular. Ürün geliştirme sırasında üreticilerle iş birliği yapmak, onlara üretim kapasitesi ayırtma ve doğru zaman çizelgesi tahminleri sunma imkanı tanır.

Tek bir özel krank mili sipariş edebilir misiniz? Kesinlikle. Çoğu özel üretim şirketi tek parça siparişlere izin verir, ancak parça başı fiyatlandırma yoğunlaşmış hazırlık maliyetlerini yansıtır. Projeniz gelecekte ek birimler gerektirebilecekse, ilk görüşmeler sırasında olası miktar artışlarını tartışmak bazen daha iyi fiyatlandırma yapıları sunulmasını sağlayabilir.

Bütçe planlaması için, yerli özel krank mili siparişlerinin sipariş onayı ile sevkiyat arasında dört ila sekiz hafta sürebileceğini bekleyin. Uluslararası siparişler genellikle taşıma süresini ekler ve toplam teslimat süresini kökenine ve varış noktasına göre altı ila on iki haftaya kadar uzatabilir. Acil siparişler bazen mümkün olabilir ancak üretim operasyonları başkanı Jason McClure'ın belirttiği gibi: "Kısa teslim süreleri, fazla mesai ve malzeme ile son işlemlerde hızlandırma nedeniyle maliyetleri artırır."

Proje programınıza tampon zaman eklemek, beklenmeyen gecikmelere karşı koruma sağlar. Malzeme temini zorlukları, ekipman bakımı veya yeniden işlenmeyi gerektiren kalite sorunları, süreleri başlangıçtaki tahminlerin ötesine taşıyabilir. Profesyonel motor inşaatçıları genellikle kritik bileşen siparişlerini mutlak son tarihlerden birkaç hafta önce planlar.

Fiyatlandırma ve zaman çizelgesi beklentileri belirlendikten sonra, ilk sorgulamadan teslimata kadar olan sipariş sürecini yönetmeye hazırsınız.

Özel Krank Mili Sipariş Sürecinin Tamamı

Gerekli araştırmaları yaptınız. Özellikler belgelendi, üreticiler değerlendirildi ve bütçe beklentileri uyumlu hale getirildi. Şimdi asıl önemli an geldi: siparişi vermek ve üretimden teslimata kadar süreç boyunca yönlendirmek. Bu süreç, kartlı çizimler ve telefon görüşmeleriyle üreticilerle yoğun bir şekilde iletişim kurulması gereken, aftermarket krank mili gelişiminin ilk günlerinden bu yana önemli ölçüde ilerlemiştir.

Bugünkü sipariş süreci, dijital iletişimden, CAD dosyası paylaşımından ve optimize edilmiş onay iş akışlarından faydalanmaktadır. Yine de yerel bir krank mili atölyesinden ya da uluslararası bir tedarikçiden sipariş vermeniz durumunda temel aşamalar aynı kalmaktadır. Her aşamanın anlaşılması, üretim boyunca kontrolünüzü korumanızı ve nihai bileşeninizin beklentilerle tam olarak eşleşmesini sağlar.

İlk Sorgudan Tasarıma Onayı

İlk temas anından üretim onayına kadar olan süreç öngörülebilir bir sırayı izler. Western of Texas Forge & Flange özel dövme ürünler için tipik sipariş süreci, birbirine bağlı ve birbirini tamamlayan birkaç aşamadan oluşur.

İşte ardışık adımlar halinde sunulan tam sipariş zaman çizelgesi:

- İlk Sorgu ve Danışmanlık: İlk olarak üreticinin mühendislik veya satış ekibiyle yapılan görüşmede proje kapsamı belirlenir. Özellik belgeleriniz, uygulama detayları ve zaman çizelgesi gereksinimleri ile iyi hazırlanarak gelin. Miktar, teslimat beklentileri ve tam üretim öncesi prototipleme gerekip gerekmediği ile ilgili sorular bekleyin. Kaliteli üreticiler, benzer projelerdeki deneyimlerine dayanarak bazı ayarlamalar önermekte veya optimal çözümler sunabilmektedir.

- Resmi Özelliklerin Sunulması: Tam boyutsal bilgi içeren ayrıntılı mühendislik çizimlerini, CAD modellerini veya eskizleri sunun. Malzeme özellikleri, ilgili endüstri standartları (ASME, ASTM, SAE) ve uygulanabilirse beklenen devir aralığı, beygir gücü seviyeleri ve boost basıncı gibi çalışma koşulları gereksinimlerini ekleyin. Sunumunuz ne kadar eksiksiz olursa bu aşamanın ilerleyişi de o kadar hızlı olur.

- Mühendislik Değerlendirmesi: Üreticinin mühendislik ekibi, uygunluk açısından sizin teknik özelliklerinizi inceler. Tasarımın üretim süreçlerine uyup uymadığını değerlendirir, malzeme temin edilebilirliğini doğrular ve olası sorunları belirler. Bu değerlendirme genellikle standart talepler için üç ila yedi iş günü sürer; karmaşık yapılandırmalar için daha uzun sürebilir.

- Teklif Hazırlama: Değerlendirme sonrası, malzeme maliyetlerini, kalıp gereksinimlerini, üretim giderlerini, ısı işlem ve yüzey işlemlerini, tahmini teslim süresini, teslimat koşullarını ve ödeme şartlarını içeren detaylı bir teklif alırsınız. Bunu bütçe beklentileriniz ve zaman çizelgesi ihtiyaçlarınızla karşılaştırarak dikkatlice inceleyin.

- Tasarım İncelemesi ve İyileştirme: Nihai karara varmadan önce, çoğu üretici resmi bir tasarım incelemesi yapar. Bu iş birliği oturumu, üretimin başlamasından önce olası sorunları tespit etmeyi sağlar. Tolerans yığılmaları, dengeleme yaklaşımları ve gerekli olan herhangi bir spesifikasyon açıklaması hakkında tartışmalar bekleyebilirsiniz. Gerekirse, onay için bir prototip oluşturulabilir.

- Sipariş Formu ve Sözleşme Anlaşması: Müzakere edilen koşulları içeren resmi bir sipariş formu çıkararak siparişinizi onaylayın. Daha büyük projeler için sorumlulukları, aşama ödeme planlarını, zaman çizelgesi taahhütlerini ve garanti hükümlerini belirten bir sözleşme anlaşması imzalayın.

- Malzeme Temini: Onay alındıktan sonra üretici, ana parçayı üretim sürecinin sonuna kadar takip edebilmeyi sağlayan sertifikasyon ve ısı numarası belgeleriyle birlikte krank miliniz için belirttiğiniz özelliklere göre ham maddeleri temin eder ve doğrular.

- Kalıp ve Matris Hazırlığı: Tasarımınız özel dövme kalıpları veya özel işleme aparatları gerektiriyorsa, imalat bu aşamada başlar. Bu adım teslim süresini uzatır ancak kalıplar tamamlandıktan sonra üretimin verimli ilerlemesini sağlar.

Bu aşamalarda iletişimle ilgili en iyi uygulamalar, sonuç kalitesinde önemli fark yaratır. Üretim takvimine yansıyan gecikmeleri önlemek için üreticinin sorularına derhal yanıt verin. Telefon görüşmeleri sırasında yapılan tüm özellik tartışmalarını yazılı olarak belgeleyin. Orijinal fiyat teklifi veya zaman çizelgesinde yapılacak herhangi bir değişiklik için yazılı onay talep edin.

Daha hızlı zaman çizelgeleri arayan alıcılar için bazı üreticiler hızlı prototipleme hizmetleri sunar. Örneğin, Shaoyi (Ningbo) Metal Technology form ve uyumunuzu değerlendirmenizi sağlamak için sadece 10 gün gibi kısa bir sürede prototip hizmeti verir. Ningbo Limanı yakınındaki konumu, üretim tamamlandıktan sonra hızlı uluslararası gönderimi de mümkün kılar ve projeniz için uluslararası tedarik mantıklıysa dikkate alınması gereken bir avantajdır.

Üretim İzleme ve Teslimat Koordinasyonu

Üretim başladıktan sonra rolünüz, belirtim yapmaktan denetleme yapmaya dönüşür. İmalat süreci boyunca etkin kalarak erken aşamada sorunları tespit edebilir ve nihai bileşenin gereksinimlerinizi karşıladığından emin olabilirsiniz.

İmalat süreci genellikle aşağıdaki sırayla ilerler:

- Dövme İşlemleri: Ham çelik kütüğü, açık kalıplı veya kapalı kalıplı dövme ile yaklaşık bir krank mili ham hâline dönüştürülür. Bu aşama tamamlandığında onay alın ve dövmede yapılan başlangıç ölçü kontrolünü de talep edin.

- Kaba İşleme: CNC ekipmanları, bitirme işlemlerinde kullanılacak malzeme miktarını koruyarak dövülmüş parçayı nihai ölçülere yaklaştırır. Bu aşamada muylu konumları, denge ağırlığı profilleri ve genel geometri oluşturulur.

- Isı Tedavisi: Belirttiğiniz özelliklere bağlı olarak, krank mili ısıl işlem, temperleme ve nitrürleme gibi yüzey işlemleri uygulanır. Isıl işlem döngüsü parametrelerini ve sertlik test sonuçlarını doğrulayan belgeleri talep edin.

- Son işlem: Nihai boyutsal hassasiyet, hassas işleme operasyonlarından sonra elde edilir. Muylu çapları, yüzey işlemleri ve tüm kritik toleranslar bu aşamada spesifikasyona ulaşır.

- Denge: Dinamik dengelme, krank milinin çalışma hızlarında sorunsuz dönmesini sağlar. Ölçülen dengesizliği ve düzeltme detaylarını gösteren denge raporu talep edilmelidir.

- Denetim ve Test: Kapsamlı kalite doğrulaması, boyutsal muayene, manyetik partikül testi ve yüzey pürüzlülüğü ölçümünü içerir. Tüm belgeler, bitmiş bileşenle birlikte teslim edilmek üzere derlenmelidir.

- Paketleme ve nakliye: Krank mili, nakliye sırasında hasar görmesini önleyecek şekilde koruyucu ambalajlamaya alınır. Etiketlemede parça numaraları, malzeme kaliteleri ve sipariş referans bilgileri yer alır.

Modern üretim iş akışı yazılımı, olarak sektör iş akışı uzmanlarının tanımladığı , üretim boyunca otomatik takip ve onay yönlendirmesini sağlar. Kaliteli üreticiler, sürekli takip aramaları gerektirmeden düzenli durum güncellemeleri sunar. Tedarikçiniz ilerlemeyi proaktif olarak iletmıyorsa, önemli kilometre taşlarında kontrol görüşmeleri için bir program oluşturun.

Sevkiyat hususları, üretim tamamlanmadan önce dikkat çekmelidir. Yerel siparişler için standart kargo genellikle yeterlidir; ancak yüksek değerli krank milleri için nakliye sigortası ve imza onayı alınmalıdır. Uluslararası sevkiyatlar ek planlama gerektirir:

- Gümrük Belgeleri: Taşımanın beraberinde doğru tarife sınıflandırmaları ve menşei ülkeye ait belgelerin bulunmasını sağlayın.

- Transit Sigortası: Uluslararası kargo daha yüksek hasar riski taşır; ürünün tam yenileme değeriyle birlikte nakliye maliyetleri de dahil olmak üzere sigortalayın.

- Teslim Süresi: Proje programınıza liman gecikmelerini ve gümrük işlemlerini dikkate alın. Her iki ülkede de tatil dönemleri geçiş sürelerini önemli ölçüde uzatabilir.

- İthalat Gümrük Vergileri: Gönderi gümrüğe gelmeden önce uygulanabilir vergi ve görevleri anlayın, böylece gümrük tutuklamalarından kaçının.

Krank mili geldiğinde, hemen teknik özellik belgesi ve kalite dokümantasyonu ile birlikte inceleyin. Yatak ölçümlerini hassas ölçüm ekipmanları ile doğrulayın, yüzey kaplamalarını kontrol edin ve belgelerin eksiksiz olduğunu teyit edin. Herhangi bir sapmayı üreticiye derhal bildirin; saygın tedarikçilerin çoğu erken bildirildiğinde geçerli sorunları hızlıca çözer.

Aftermarket krank mili sektörü, ilk hot rod tutkunlarına hizmet verme kökenlerinden beri oldukça olgunlaşmıştır. Bugün, kranks millerini yerel kurumsal tedarikçilerden satış amaçlı mı temin ediyorsunuz yoksa uluslararası üretim ortaklıkları mı değerlendiriyorsunuz, sipariş süreci yıllar boyu geliştirilmiş en iyi uygulamalardan faydalanmaktadır. Bu kanıtlanmış adımları takip etmek, başlangıçtaki sorgulamadan başarılı teslimata kadar süreyi, hayal kırıklığına yol açabilecek bir süreç yerine basit bir yola dönüştürür.

Özel krank miliniz elinizdeyken, motor montajınızı tamamlamak için neredeyse hazırsınız. Son bölüm, şimdiye kadar ele alınan her şeyi uygulanabilir çıkarımlar ve bir sonraki özel sipariş projeniz için pratik bir kontrol listesi halinde bir araya getirir.

Özel Krank Mili Projenizde Bir Sonraki Adımı Atmak

Sağlamanın neden önemli olduğunu anlamaktan üretici ilişkilerini ve üretim zaman çizelgelerini yönetmeye kadar, özel dövme krank millerinin tam yaşam döngüsü boyunca yol aldınız. Artık bu bilgiyi harekete geçirmenin zamanı geldi. İlk defa alan biri olarak daha özgüvenli hissediyor olun ya da sürecinizi iyileştiren deneyimli bir motor inşaatçısı olun, yapılandırılmış bir yaklaşıma sahip olduğunuzda ileriye dönük yol daha net hale gelir.

Özel krank mili teminatında başarı, dört kritik faktöre bağlıdır: kapsamlı spesifikasyon hazırlığı, dikkatli üretici değerlendirmesi, yüksek kalite standartları ve gerçekçi zaman planlaması. Bu unsurlardan birini kaçırmak, projenizi gecikmeler, bütçe aşımı veya performans gereksinimlerini karşılamayan bileşenler açısından riske atar.

Özel Krank Miliniz Sipariş Kontrol Listesi

Üreticilere başvurmadan önce aşağıdaki temel maddelerin her birinin ele alındığından emin olun:

- Motor Konfigürasyonu Belgesi Hazır: Marka, model, silindir sayısı, beklenen devir aralığı ve beygir gücü hedefleri kaydedildi

- Boyutsal Spesifikasyonlar Toplandı: Kol mesafesi, ana muylu çapı, biyel muylu çapı ve silindir aralıkları ölçüldü ya da araştırıldı

- Malzeme Gereksinimleri Belirlendi: Uygulama gereksinimlerine göre çelik sınıfı seçildi (performans amaçlı çoğu yapımda 4340)

- Karşıt Ağırlık Bileşeni Ağırlıkları Mevcut: Uygun karşı ağırlık boyutlandırması için piston, pim ve halka ağırlıkları belgelenmiştir

- Üretici Kısa Liste Oluşturuldu: İlgili deneyime sahip birden fazla tedarikçi belirlendi ve sertifikasyonları doğrulandı

- Bütçe Aralığı Belirlendi: Karmaşıklık ve malzeme gereksinimlerine dayalı gerçekçi maliyet beklentileri belirlendi

- Zaman Çizelgesi Esnekliği Sağlandı: Proje programı beklenmedik gecikmeler için esneklik içermektedir

- Kalite Belgelendirme Gereksinimleri Listelendi: Malzeme sertifikaları, muayene raporları ve dengesizlik verileri başlangıçta belirtilmiştir

Restorasyon projeleri için orijinal krank mili değişimi arayanlar, orijinal teçhizat özelliklerini ve herhangi sapma toleranslarını belgelendirmeye eklemelidir. Klasik uygulamalar için motor krank milleri genellikle tarihsel boyutlarla eşleşmesi gerekmekte, ancak malzeme açısından daha uzun ömür için potansiyel iyileştirmeler yapılabilir.

Güvenle İlerleme

Edindiğiniz bilgi, birçok kişinin korkutucu olarak gördüğü süreci yönetilebilir bir projeye dönüştürür. Sağımsa krankların döküm alternatiflerine göre neden üstün olduğunu, üreticilerin hangi spesifikasyonlara ihtiyaç duyduğunu, kalite kontrolün yatırımınızı nasıl koruduğunu ve gerçekçi fiyatlandırma ile teslim sürelerinin nasıl olması gerektiğini anlıyorsunuz.

En başarılı özel krank mili projeleri, güvenilirliği garanti altına alan kalite, bütçenize uygun maliyet ve programınıza uyan üretim süresi olmak üzere üç rekabetçi öncelik arasında denge kurar. Bu faktörlerden herhangi birinde fazla ödün vermek sorunlara yol açar. Kaliteye en önemli yerlerde yatırım yapın, gerçekçi ek sürelerle zaman planlaması yapın ve en ucuz seçeneğin uzun vadede nadiren en iyi değeri sunduğunu unutmayın.

İlk defa satın alanlar, itibarlı bir üreticinin mühendislik ekibiyle tek bir görüşmeyle başlamalıdır. Özellik belgelerinizi yanınıza alın, sorularınızı özgürce sorun ve taahhütte bulunmadan önce ne kadar hızlı ve yardımcı olduklarını değerlendirin. Bu ilk etkileşim, girdiğiniz ortaklık hakkında çok şey ortaya koyar.

Tecrübeli üreticiler, bu çerçeveyi mevcut süreçleri iyileştirmek için kullanabilir. Belki belli kalite belgelerini gözden kaçırmış ya da uluslararası üretim seçeneklerini tam olarak değerlendirmemiş olabilirsiniz. Her proje yaklaşımınızı geliştirmek için fırsat sunar.

Özel krank miliniz motor montajınızın kalbidir. Doğru sipariş verme sürecine yapılan çaba, doğru özelliklerin toplanmasından kalite sertifikalarının doğrulanmasına kadar, güvenilir performans ve uzun ömür sayesinde geri dönüş sağlar. Eagle Cranks düzeyinde yarış motorları mı inşa ediyorsunuz yoksa klasik bir motosiklet krank mili mi restore ediyorsunuz, temel prensipler aynı kalır.

Burada öğrendiklerinizi bir sonraki projenize uygulayın. Üreticiler mevcut, süreçler kanıtlanmış durumda ve artık bunları başarıyla yönetmeniz için gerekli bilgiye sahipsiniz. Size özel dövme krank mili sizi bekliyor.

Özel Dövme Krank Mili Siparişi İle İlgili Sıkça Sorulan Sorular

1. Özel krank millerini hangi şirket üretir?

Bryant Racing, Winberg Crankshafts ve Eagle Specialty Products gibi Amerika Birleşik Devletleri'ndeki birkaç saygın üretici özel krank milleri üzerine uzmanlaşmaktadır. Shaoyi (Ningbo) Metal Technology gibi uluslararası seçenekler, IATF 16949 sertifikalı üretimle birlikte hızlı prototipleme kabiliyeti sunmaktadır. Bir üretici seçerken sertifikalarını, mühendislik desteklerini, teslimat sürelerini ve belirli uygulama türünüze olan deneyimlerini değerlendirmelisiniz.

2. Dövme bir krank mili ne kadar beygir gücüne dayanabilir?

Kaliteli bir 4340 dövme krank mili, genellikle 1.500 beygir gücünde üreten motorlara kadar güvenilir şekilde dayanabilir. Bu eşiği aşan uygulamalarda ise malzeme homojenliği açısından daha üstün olan dövme blok (billet) krank milleri tercih edilir. Ancak gerçek taşıma kapasitesi, malzeme sınıfı, ısıl işlem kalitesi, muylu boyutu, denge ağırlığı tasarımı ve motorda zorlamalı emme veya nitro sistem kullanımı gibi faktörlere bağlıdır.

3. Özel dövme krank mili ne kadar tutar?

Özel dövme krank mili fiyatları, standart 4340 çeliği kullanan basit tasarımlar için birkaç bin dolardan, egzotik malzemelerle yapılan karmaşık konfigürasyonlar için on binden fazla dolara kadar çıkabilir. Ana maliyet faktörleri arasında malzeme seçimi, tasarım karmaşıklığı, sipariş miktarı, nitrürleme gibi yüzey işlemleri ve dengeleme hassasiyeti yer alır. Tek parça siparişlerde kurulum maliyetleri birden fazla birime dağıtılamadığı için parça başına maliyet daha yüksektir.

4. Özel krank mili siparişleri için tipik teslim süresi nedir?

Yerel özel krank mili siparişleri, sipariş onayından sevkiyata kadar genellikle dört ila sekiz hafta alır. Uluslararası siparişlerde taşıma süresi eklenir ve toplam teslimat süresi altı ile on iki haftaya uzar. Teslimat süresini etkileyen faktörler arasında mevcut üretim kapasitesi, malzeme temini, tasarım karmaşıklığı, ısı işlem gereksinimleri ve kalite kontrol protokolleri yer alır. Bazı üreticiler ilk numuneler için sadece 10 gün gibi kısa sürede hızlı prototipleme hizmeti sunar.

5. Özel bir krank mili sipariş ederken hangi özellikleri belirtmem gerekir?

Temel teknik özellikler arasında motor markası ve konfigürasyonu, strok uzunluğu, ana muylu çapı, biyel muylu çapı, silindir aralığı, denge ağırlığı gereksinimleri ve alternatif hareketli grup ağırlıkları yer alır. Ayrıca malzeme kalitesi tercihlerini, ısı işlem gereksinimlerini, beklenen devir aralığını, beygir gücü hedeflerini ve motorda zorlamalı besleme kullanılıp kullanılmadığını belirtmelisiniz. Orijinal dokümantasyon mevcut olmadığında doğru ölçümleri sağlamak için tecrübeli bir motor ustasıyla çalışmak faydalıdır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —