Basım Kalıplarında Azot Gaz Yayları: Kuvvet ve Hassasiyet Mühendislik Kılavuzu

Özet

Sac kesme kalıplarında azot gaz yayları pasif azot gazını kullanarak küçük bir silindirde büyük kuvvet sağlayan yüksek basınçlı hidrolik bileşenlerdir ve geleneksel mekanik yayların kapasitesini önemli ölçüde aşar. Strok boyunca tutarlı basınç sağlayarak parça kalitesini önemli ölçüde artırır ve kalıbın fiziksel boyutunu küçültür.

Otomotiv ve endüstriyel üreticiler için temel avantaj, bunların kuvvet Yoğunluğu ve uzun ömürlülüğüdür. Yorularak ön yüklerini kaybeden coil yayların aksine, azot yayları anında temas kuvveti sağlar ve hassas tonaj gereksinimlerine göre ayarlanabilir; bu da onları modern yüksek hacimli metal presleme işlemlerinde standart hâline getirir.

Temeller: Sac Kesme Kalıplarındaki Mekanizma ve Fonksiyon

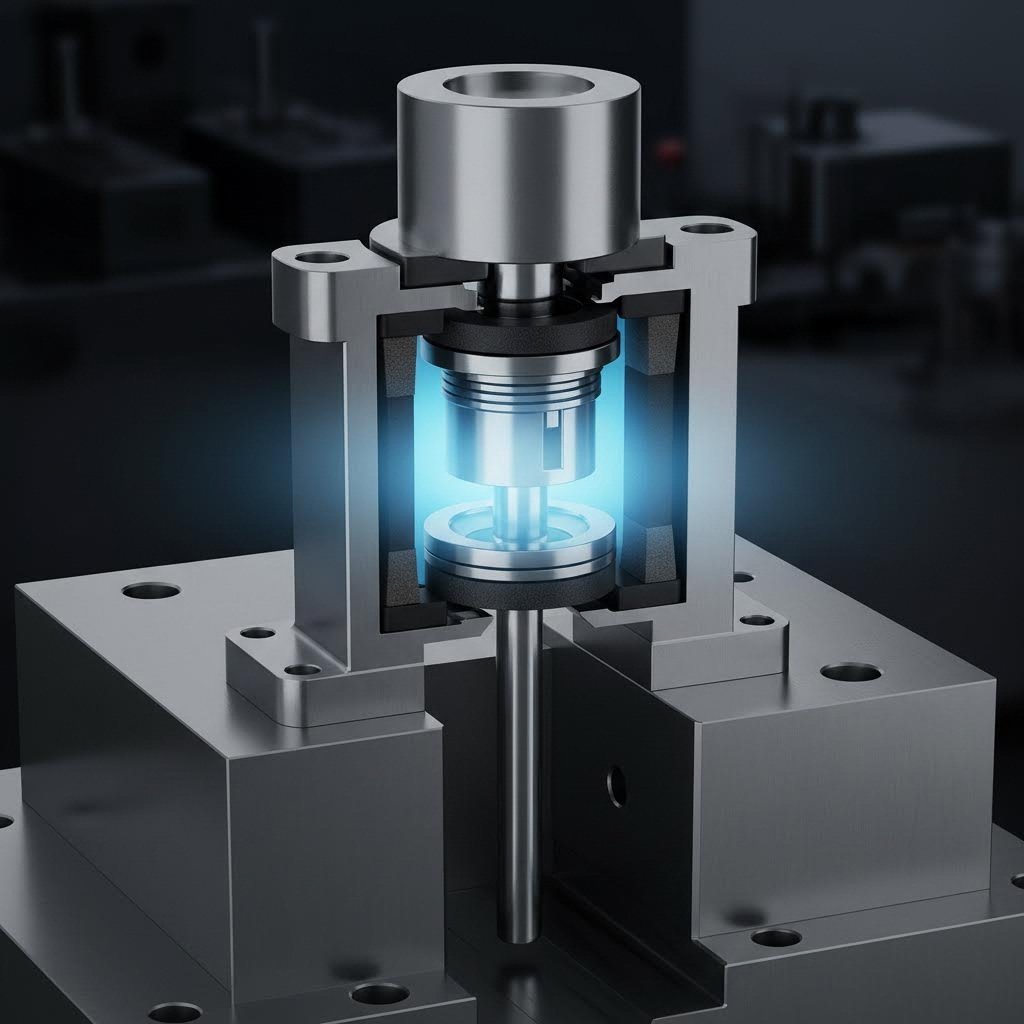

Temelde, bir azot gaz yayı, basınçlı azot gazı, bir piston kolu ve özel bir silindir içeren sızdırmaz bir sistem olarak çalışır. Pres kapatıldığında piston gazı sıkıştırır ve pres açıldığında salınan potansiyel enerjiyi depolar. Bu mekanizma, mekanik alternatiflere kıyasla çok daha yüksek bir kuvvet Yoğunluğu sağlamasını sağlar; bu da küçük bir gaz yayın, çok daha büyük bir yay yayı kadar kuvvet uygulayabilmesi anlamına gelir.

Azotun seçilmesi rastgele değildir; bu, bileşenin ömrü için kritik olan yanmaz bir gazdır , tespit edildiği üzere Special Springs , azotun yanmaz yapısı, silindir içinde oksidasyonu ve korozyonu önler ve hızlı sac kesme döngülerinden kaynaklanan yoğun ısı altında dahi iç contaların ve yağlama yağlarının kararlı kalmasını sağlar. Eğer oksijen veya sıkıştırılmış hava kullanılsaydı, yağ ile ısının birleşimi yanmaya veya contaların hızla bozulmasına neden olabilirdi.

Tipik bir sac pres kalıbı kurulumunda, bu yaylar genellikle kalıp plakaları arasında —binder veya stripper plakasında— yer alır ve şekillendirme zımbası malzemeyle temas etmeden önce sac metali sıkıca sabit tutar. Bu "ped bastırma" işlevi hayati öneme sahiptir. Metalin derin çekme işlemi sırasında buruşmasını veya yırtılmasını engeller. Azot gazı yaylarının ayarlanabilir Basınç sunması nedeniyle, mühendisler sadece gaz basıncını ayarlayarak tutma kuvvetini hassas bir şekilde ayarlayabilir; bu esneklik mekanik yayların sağlayamadığı bir özelliktir.

Kritik Karşılaştırma: Azot Gazlı Yaylar vs. Mekanik Bobin Yaylar

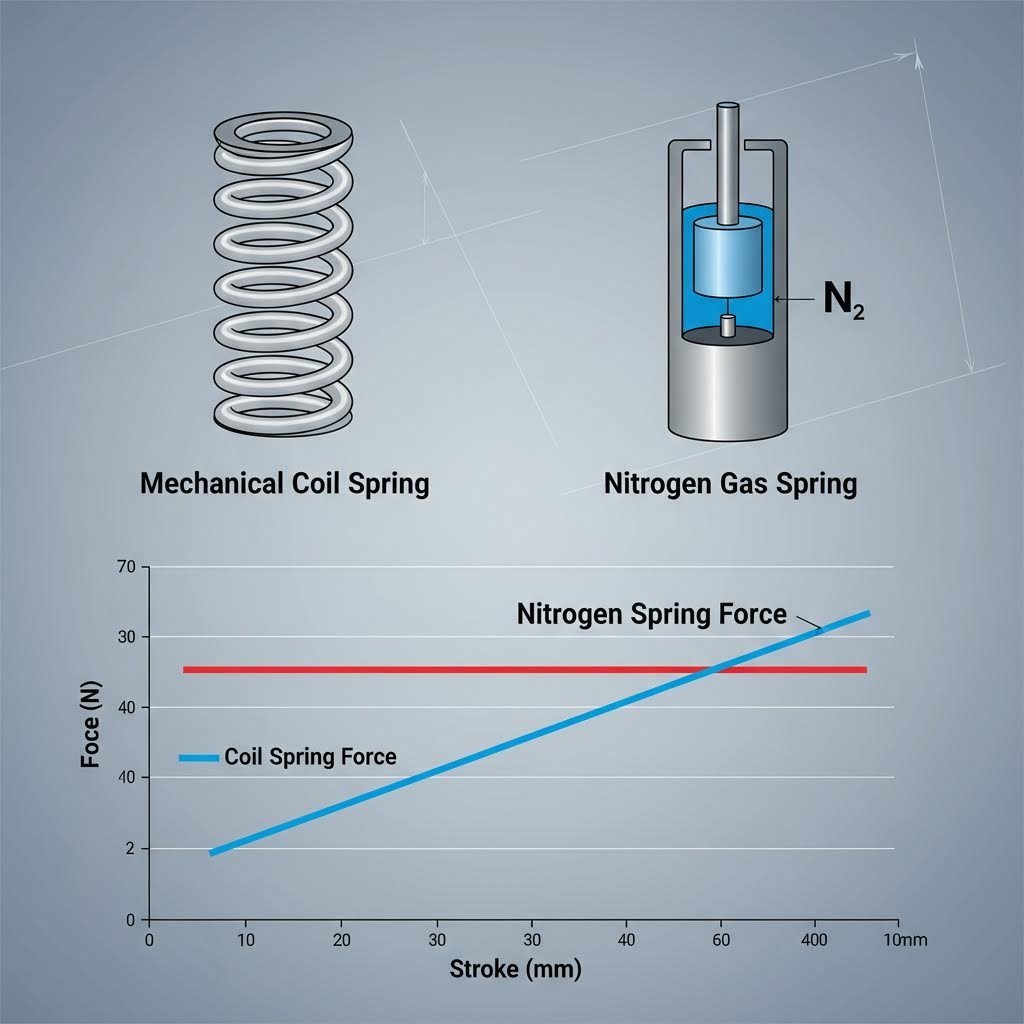

Mekanik bobin yaylarından azot gazlı yaylara geçiş genellikle daha yüksek hassasiyet ve alan verimliliği ihtiyacına dayanmaktadır. Bobin yayları ucuz ve basit olmalarına rağmen doğrusal bir kuvvet eğrisine sahiptirler—başlangıç temasında (ön yükte) çok düşük kuvvet uygularlar ve maksimum kuvveti yalnızca tam sıkışmada elde ederler. Buna karşılık azot yayları temas anında hemen hemen maksimum kuvveti verir.

| Özellik | Mekanik Bobin Yaylar | Azot Gaz Yayları |

|---|---|---|

| Kuvvet Eğrisi | Doğrusal (Düşük başlangıç, yüksek son) | Daha düz (Yüksek başlangıç kuvveti, tutarlı artış) |

| Alan verimliliği | Düşük (Büyük boşluklar/çok sayıda yay gerektirir) | Yüksek (Kompakt, yüksek kuvvet yoğunluğu) |

| Hizmet Ömrü | Sınırlı (Yorulmaya/kırılmaya eğilimli) | Uzatılmış (Milyonlarca çevrim, bakım ile) |

| Ayarlanabilirlik | Yok (Yayın değiştirilmesi gerekir) | Yüksek (Gaz basıncı ayarlanabilir) |

| Başlangıç maliyeti | Düşük | Orta ile Yüksek |

Genellikle alan kısıtlamaları belirleyici faktördür. Karmaşık otomotiv kalıplarında, "kapalı yükseklik" (kalıp kapalıyken mevcut olan boşluk) oldukça değerlidir. Tek bir azot silindiri, genellikle 5–10 adet yaya grubunun yerini alarak kalıbın hacmini büyük ölçüde azaltabilir. Bu da progresif bir kalıpta daha fazla istasyon sağlar veya elleçlenmesi ve depolanması daha ucuz olan daha küçük ve hafif bir takım imkânı sunar.

Ayrıca, güvenilirlik önemli bir fark yaratır. Yaylar beklenmedik şekilde kırılabilir ve metal parçacıkları aracıya girerek ciddi hasara neden olabilir. Azot yayları ise doğru şekilde bakımı yapıldığında kademeli olarak aşınır. Şirketlerin Ready Technology gibi üreticilerinin modern tasarımları, yan yük hasarına karşı dirençli "silindir contalı" sistemler ve kayan kılavuz milleri içerir ve yeniden inşa gerekene kadar milyonlarca strok sağlar.

Seçim Kılavuzu: Kuvvet ve Strok Gereksinimlerinin Hesaplanması

Doğru azot gaz yayını seçmek, hassas mühendislik hesaplamaları gerektirir. Amaç, gerekli tutma kuvvetini, mevcut boşluk ve pres kapasitesiyle dengelemektir. Gerekli yay sayısını belirlemenin yaygın bir yöntemi, toplam gerekli kuvveti, seçilen yay çapı için mevcut maksimum kuvvete bölmektir.

Strok Uzunluğunun Hesaplanması

Uygulama kılavuzlarına göre Harslepress , kalıp hareket mesafesiyle tam olarak eşit strok uzunluğuna sahip bir yay seçmemelisiniz. Pistonun son konuma çarpıp hasar görmesini önlemek için güvenlik payı şarttır.

- FORMÜL: Minimum Strok = Kalıp Hareket Mesafesi + %10 Güvenlik Payı.

- Örnek: Eğer kalıp hareket mesafeniz 50 mm ise, 50 mm'lik yay kullanmayın. En az 55 mm stroka sahip bir yay seçin (genellikle standart 60 mm veya 63 mm modeline yuvarlanır).

Kuvvet Dağılımı

Toplam kuvvet gereksinimini karşılamak yeterli değildir; devrilme veya sıkışmayı önlemek için kuvvetin baskı yastığı boyunca eşit şekilde dağıtılmış olması gerekir. Mühendisler genellikle uyumluluğu sağlamak için ISO veya VDI standartlarına (örneğin VDI 3003) uyarlar. Die yüksekliği sınırlıysa, geriye dönük uyarlama sırasında "compact" veya "super compact" serisini seçmeniz gerekebilir, ancak bunlar genellikle ISO standart modellere kıyasla daha kısa maksimum strok sınırlarına sahiptir.

Montaj, Bakım ve Güvenlik Standartları

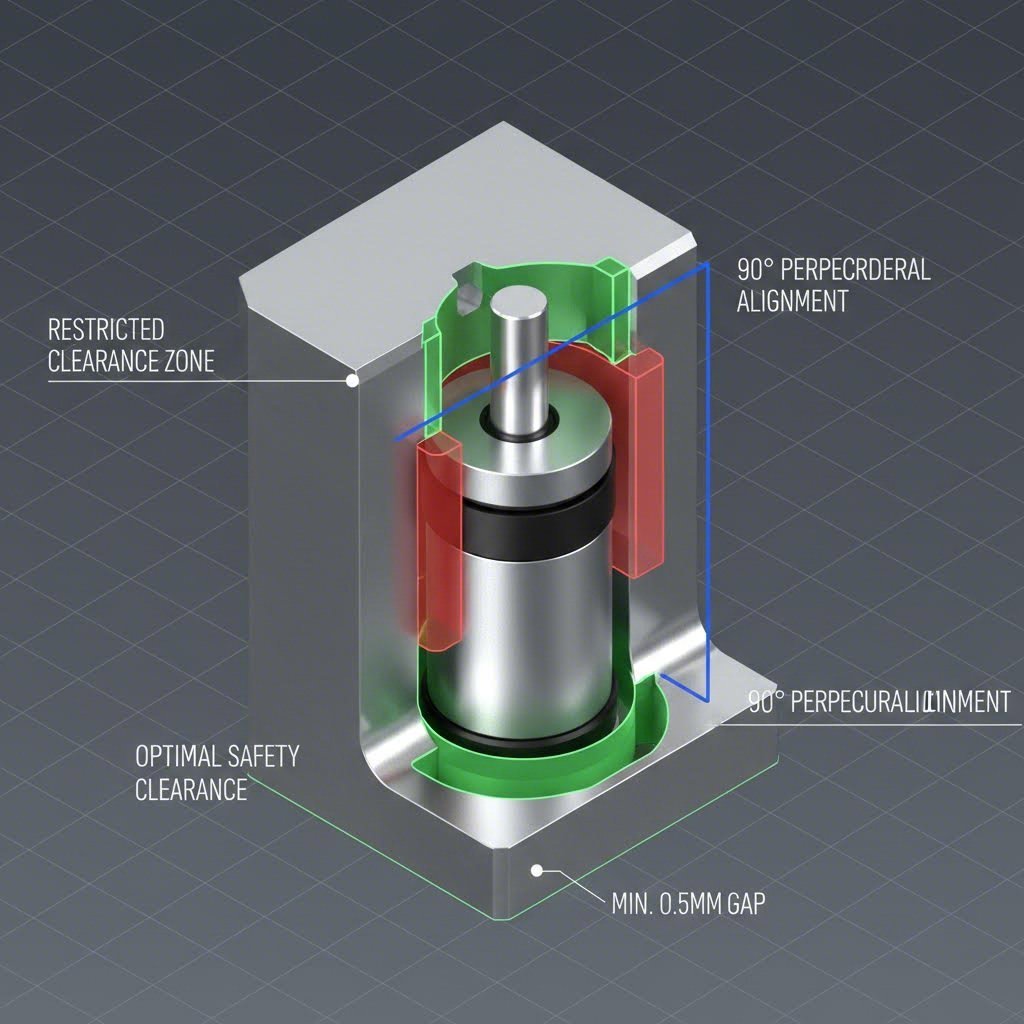

Yüksek basınçlı silindirlerle çalışırken güvenlik en önceliklidir. Azot yayı etkili bir basınç kabıdır ve yanlış kullanımı tehlikeli olabilir. En kritik montaj kuralı, silindir gövdesini destekleyecek yeterli cep derinliğinin olduğunun sağlanmasıdır. Genellikle, cep derinliği en az 50% kaplar uzunluğunun olmalıdır, kararlılık ve diklik için.

En İyi Kurulum Uygulamalar

- Diklik: Yay, temas yüzeyine 90 derece açıyla monte edilmelidir. Hafif bir açı bile yan yük oluşturabilir ve sızdırmazlıkları erken aşındırabilir.

- Boşluk: Cep boşluğu 0,5 mm ile 1,0 mm arasında olmalıdır. Sıkı bir geçme, çalışma sırasında termal genleşme meydana gelirse silindirin sıkışmasına neden olabilir.

- Drenaj: Kalıp ağır yağlayıcılar kullanıyorsa, ceplerin drenaj kanallarına sahip olduğundan emin olun. Hapsedilen sıvılardan kaynaklanan hidrostatik basınç, silindiri ezme riski taşır.

Söküm işlemi en yüksek riski taşır. Hiçbir zaman azot gazını tamamen boşaltmadan gaz yayını açmaya çalışmayın. Çoğu üretici özel bir deflasyon valfi veya vidayı içerir. Harslepress'in önerdiği gibi, tüm tıslama sesi durana kadar (ucu size dönük olmayacak şekilde) vida anahtarı kullanarak valf gövdesine yavaşça basınç uygulayın, ardından sabitleme halkalarını çıkarın.

Önde Gelen Üreticiler ve Değiştirilebilirlik

Piyasada şu öncü üreticiler de dahil olmak üzere birkaç firma hizmet vermektedir: DADCO , Hyson , Kaller , ve Special Springs . Bu markaların çoğu, değiştirilebilirliği kolaylaştıran ISO 11901 standardına uyar. Örneğin, bir DADCO ISO serisi yay, kalıp yuvasını değiştirmeden sıklıkla Kaller veya Hyson'dan gelen eşdeğer bir modelle değiştirilebilir; bu da küresel sac pres programları için bakımı basitleştirir.

Ancak dış boyutlar aynı olsa bile, salmastra sistemleri ve mil kılavuzu gibi iç teknolojiler farklılık gösterebilir. DADCO'nun UltraPak kartuşları ve Ready Technology'nin Design-Tite sistemleri, kirli sac pres ortamlarında kullanım ömrünü uzatmak amacıyla geliştirilmiş özel çözümlerdir. Satın alma ekipleri, başlangıç maliyetini "vuruş başı maliyet" ile karşılaştırmalıdır—her 500.000 çevrimde arızalanan ucuz bir yay, üretim kaybını da hesaba kattığınızda, 2 milyon çevrime dayanan daha kaliteli bir yaydan çok daha maliyetli olur.

Kalıp ve bileşenlerin nihai hâle getirilmesinin ardından üretim sürecine odaklanılır. Prototiplemeden seri üretime geçmek isteyen üreticiler için, bu teknolojilerden etkili bir şekilde yararlanabilmek adına deneyimli bir sac işleme sağlayıcısıyla iş birliği yapmak hayati önem taşır. Shaoyi Metal Technology'nin kapsamlı sac işleme çözümleriyle otomotiv üretim sürecinizi hızlandırın , ileri düzey kalıp standartlarını kullanarak kontrol kolları ve alt çerçeveler gibi hassas bileşenlerin üretimini sağlar. Uzmanlik, bileşen seçimi ile yüksek hacimli IATF 16949 sertifikalı üretim arasındaki boşluğu kapatmaktadır.

Sonuç

Azot gaz yayları, kuvveti hacimden bağımsız hale getirerek metal presleme endüstrisini dönüştürmüştür. Mühendislere daha az hurda üreten üstün parçalar üretmek için kompakt ve yüksek performanslı kalıplar tasarlamalarında olanak tanır. Kuvvet yoğunluğu temellerini anlayarak, katı kurulum güvenlik protokollerine uyarak ve itibarlı ISO'ya uyumlu markaları seçerek üreticiler bakım süresini önemli ölçüde azaltabilir ve takım ömürlerini uzatabilir.

Azot teknolojisine yapılan başlangıç yatırımı, tutarlı parça kalitesi ve azaltılmış bakım sayesinde kâr getirir. Eski bir mekanik kalıbı yeniden düzenleyip modernize etmeniz ya da yeni bir ilerlemeli takım tasarmanız fark etmez, azot gaz yayı modern imalatta vazgeçilmez bir varlıktır.

Sıkça Sorulan Sorular

1. Bobin yayları doğrudan azot gaz yaylarıyla değiştirebilir miyim?

Evet, ancak hesaplama gerektirir. Sadece boyutlarına göre birbiriyle doğrudan değiştiremezsiniz. Yayların sağladığı toplam kuvveti hesaplamalı ve bu kuvvete eşit kuvvet sağlayan azot gaz yaylarını seçmelisiniz. Genellikle birçok coil yayının yaptığı işi daha az sayıda azot gaz yayı yapabilir; bu durum, kuvvetin eşit şekilde dağıtılması için kalıp basıncı tablasının değiştirilmesini gerektirebilir.

2. Azot gaz yayları ne sıklıkla şarj edilmelidir?

İyi bakılan bir kalıpta azot gaz yayları şarj edilmeden milyonlarca kez kullanılabilir. Ancak küçük miktarda basınç kaybı (%10 civarında yılda) normaldir. Kullanım miktarına bağlı olarak genellikle her 6 ila 12 ayda bir rutin kalıp bakımı sırasında basınç kontrolünün yapılması önerilir.

3. Kendinden beslemeli ve bağlantılı sistemler arasındaki fark nedir?

Kendi iç gaz şarjı ile bağımsız olarak çalışan bir yay, kendine özgü bir yapıdadır. Bağlantılı bir sistem ise birden fazla yayı hortumlar aracılığıyla bir kontrol paneline ve harici tanka bağlar. Bağlantılı sistemler, presin dışından tüm yayların basıncını aynı anda izleme ve ayarlama imkanı sunar; bu da sık sık basınç ayarı gerektiren büyük otomotiv kalıpları için idealdir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —