Otomotiv Preslemede Boyun Kesme Süreci: Arıza Modu ile Operasyon Karşılaştırması

Özet

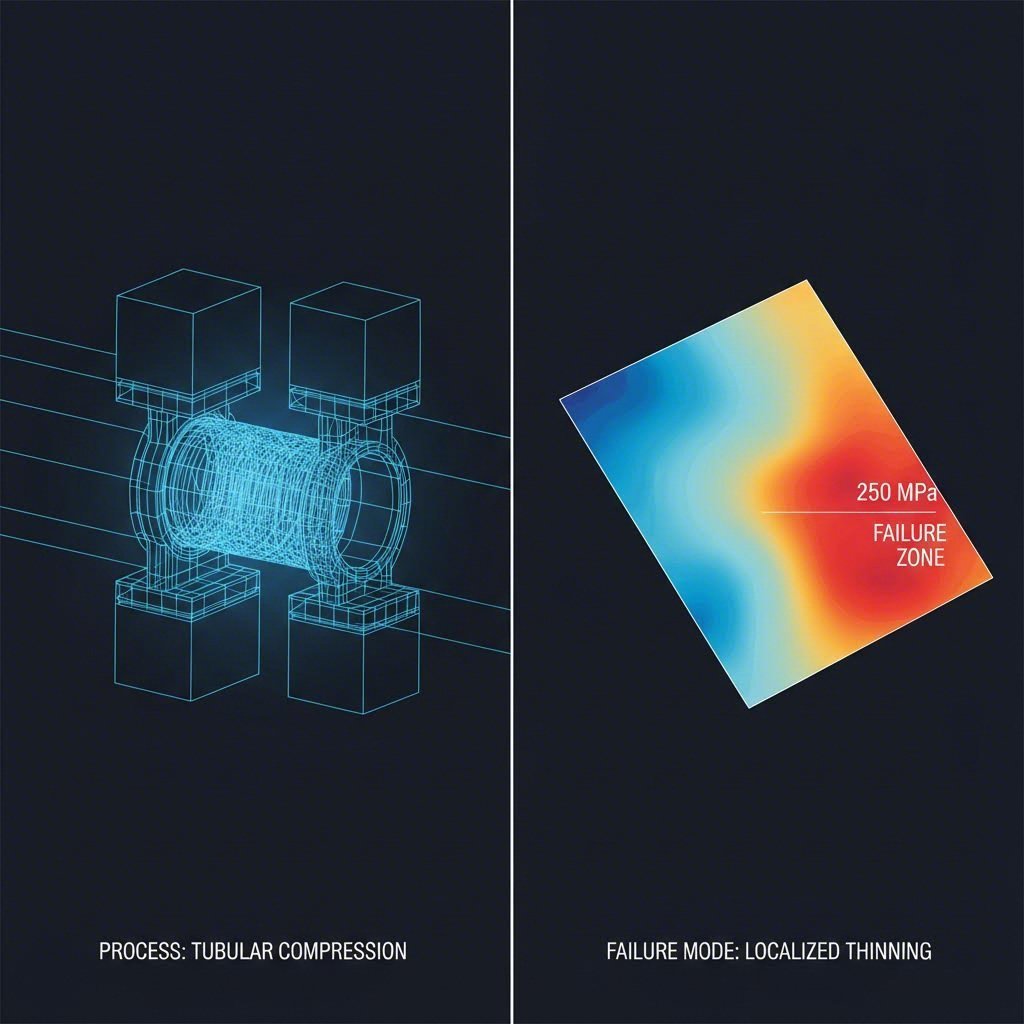

Otomotiv sac presleme işleminde, "boynar" terimi birbirinden farklı ancak ikisi de kritik iki kavramı ifade eder: belirli bir imalat süreç ve bir malzeme arıza Modu olarak bir işlem (sıkça daraltma olarak adlandırılır), boyun daraltma, egzoz bileşenleri ve kaplar gibi tüp veya kap şeklindeki parçaların çapının kasıtlı olarak azaltılması işlemidir. Bir hasar modu olarak, boyun daraltma, çatlama öncesinde sac metale ait lokal incelme kararsızlığıdır ve malzemenin şekillendirilebilirliğinin mutlak sınırını işaret eder.

Süreç mühendisleri için, boyun daraltmayı ustaca yapmak çift yönlü bir yaklaşım gerektirir: buruşmadan kaçınarak boyun daraltma işlemini gerçekleştirecek şekilde kalıpları optimize etmek ve aynı zamanda şekil değiştirme dağılımı ile pekleşme oranlarını analiz ederek boyun daraltma kararsızlığını önleyecek şekilde sac parçaları tasarlamak. boynar işlemi boynar kararsızlığını boynar kararsızlığı bu kılavuz her iki senaryonun fizik prensiplerini, parametrelerini ve kontrol stratejilerini ayrı ayrı açıklamaktadır.

Boynar Operasyonu: Tüp Şeklindeki Parçalarda Çap Azaltma

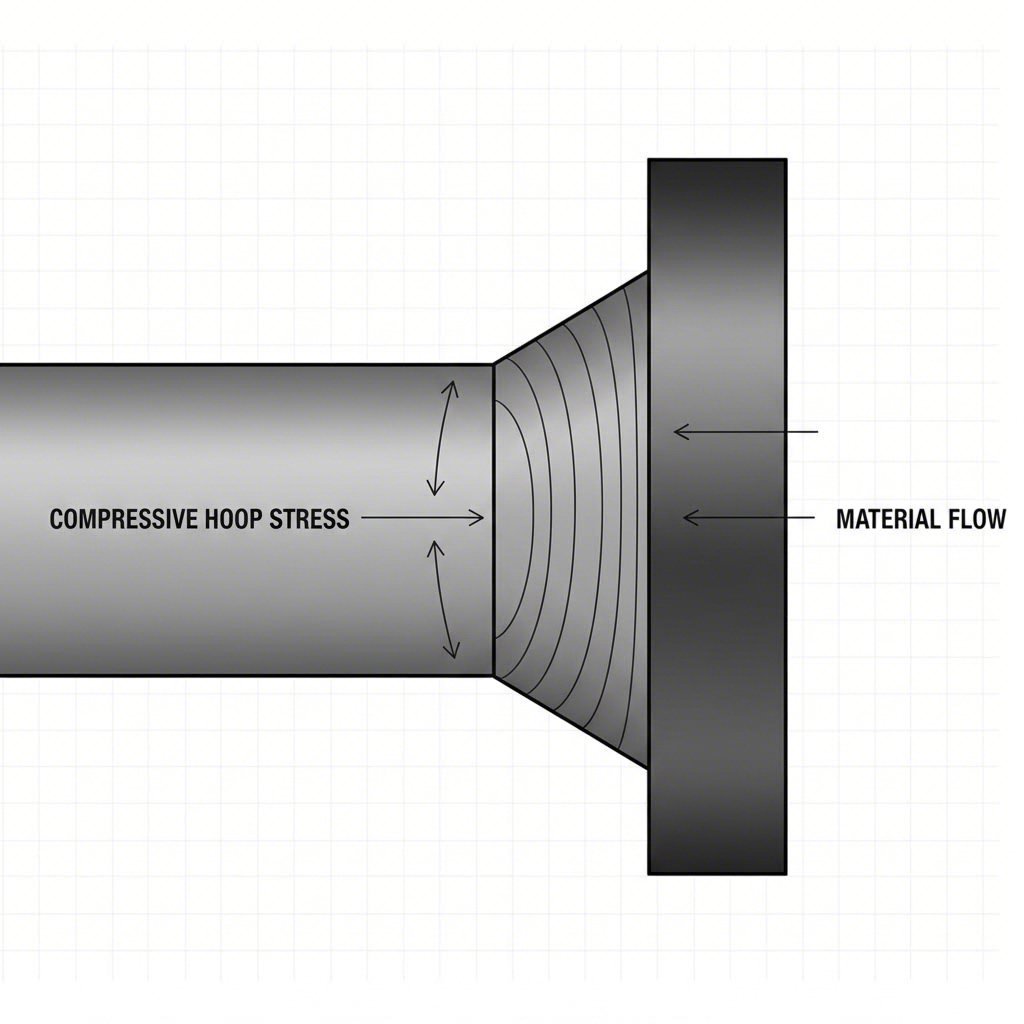

Parça üretiminde, boyun kesme, silindirli bir kabuğun veya tüpün açık ucundaki çapını azaltmak için kullanılan bir şekillendirme işlemidir. Derinlik yaratmak için malzemeyi yerinden oynatan çizimden farklı olarak, boyun eğdirme, çevreyi küçültmek için basınç kuvvetlerine dayanır. Bu teknik, katalitik dönüştürücü kabuğu, şok emici tüpleri ve yakıt dolgu boynuzları gibi bileşenler için otomotiv üretiminde her yerde bulunur.

Boynuzlama İşleminin Mekanikleri

Bu işlem tüp boşluğunun ucuna bir matı zorlar. Materyal, matris ilerledikçe basınçlı bir sarmal stresine maruz kalır ve içe doğru akmasına ve hafifçe kalınlaşmasına neden olur. Bu işlemin başarısı, malzemenin, çökmeden, basınçta plastik olarak akma yeteneğine bağlıdır.

Bu azaltmayı elde etmek için iki ana yöntem vardır:

- Ölü boyun: Bir statik matris tüpün üzerine eksenel olarak itilir. Bu daha hızlıdır ancak sürtünme ve azaltma oranı çok agresifse bükülme riski nedeniyle sınırlıdır.

- Döner veya döner boyunlu: Parça veya alet, çapını yavaş yavaş azaltmak için yerel baskı uygulayarak döner. Genellikle içecek kutuları ve yüksek hassasiyetli otomobil parçaları için kullanılan bu yöntem sürtünmeyi azaltır ve kusursuz daha büyük çaplı azaltmalara izin verir.

Boynuz işlemlerinde yaygın kusurlar

Çünkü malzeme sıkıştırılıyor, birincil arıza modu boyun eğme işlemi bölünmüyor, ama bükülme veya kırışıklık. Eğer tüpün desteklenmeyen uzunluğu çok uzunsa veya duvar kalınlığı çapına göre yetersizse, metal akış yerine katlanır. Mühendisler genellikle malzemeyi desteklemek ve geometrik bütünlüğünü korumak için iç kolları veya aşamalı azaltmaları (çoklu geçişler) kullanırlar.

Karmaşık geometrilerle uğraşan veya hassasiyetin kritik olduğu yüksek hacimli üretim yapan üreticiler için, uzman damgalama hizmetleri ile ortaklık kurmak Shaoyi Metal Technology hızlı prototipleme ve seri üretim arasındaki boşluğu doldurabilir. IATF 16949 sertifikalı hassas damgalama konusunda uzmanlıkları, derin boyun gibi zor şekillendirme işlemlerinin bile küresel OEM standartlarına uygun olmasını sağlar.

Boynuzlama: Yapılabilirlik Sınırı

Body-in-White (BIW) damgasının daha geniş bağlamında, boynuzlama düşmandır. Deformasyonun dar bir bantta yerleşip kaçınılmaz olarak kırılmaya yol açtığı maddenin istikrarsızlığının başlangıcını tanımlar. Yerel bir boyun oluştuğunda, o bölgedeki malzeme hızla incelerken çevredeki malzeme tamamen deforme olmaktan çıkar.

Dağınık vs. Yerel Boynuzlama

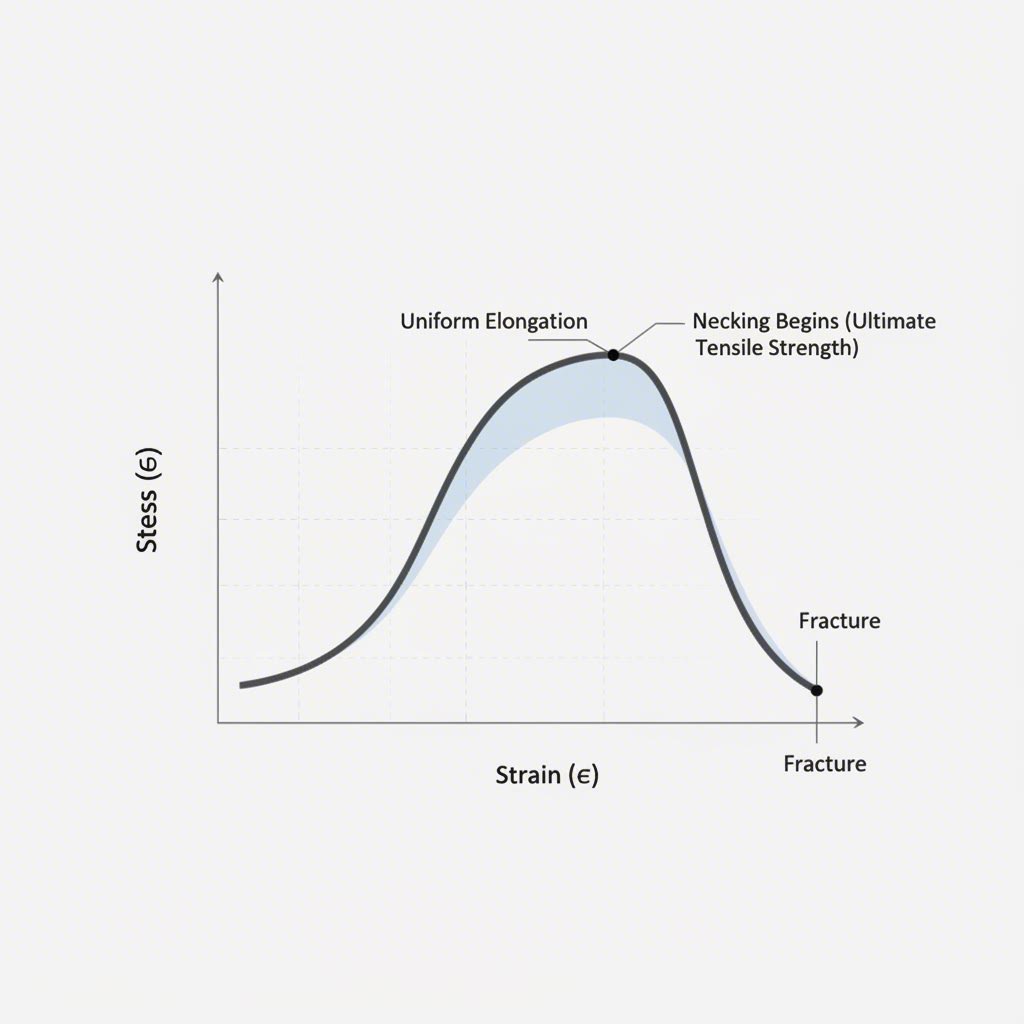

Yüksek Güçlü Yüksek Güçlü Çeliklerde (AHSS) başarısızlığı tahmin etmek için boyun eğme ilerlemesini anlamak hayati önem taşır:

- Difüz Boynuz: Bu, levhanın genişliğinin eşit olmayan şekilde daralmaya başladığı ilk aşamadır. Daha geniş bir alana yayılır ve hemen başarısızlığa yol açmaz. Çekim testinde, bu, En Son Çekim Gücü (UTS) noktasında meydana gelir.

- Yerel Necking: Bu kritik arıza sınırı. Deformasyon dar bir bant (yaklaşık olarak levhanın kalınlığı) içine yoğunlaşır. Bu durumda, çevre alanlarında daha fazla genişleme olmadan, malzeme felaket derecede inceler. Dökme simülasyonunda ve tasarımında, yerel boyun eğme başlangıcı, parçanın işlevsel arıza noktası olarak kabul edilir.

Kararsızlığın Fizikleri

Boynuzlama, malzemenin iş sertleşme oranı artık kesit alanındaki azalmaları telafi edemez. Considere'nin kriterine göre, malzeme incelenmesinden daha hızlı güçlendiği (sertleştiği) sürece istikrar korunur. İş sertleşme hızı gerçek gerginlik seviyesinin altına düştüğünde, istikrarsızlık tetiklenir.

Bu yüzden yüksek n değeri (gerilme sertleşme göstergesi) malzemeler karmaşık damgalamalar için tercih edilir; boyun başlangıcını geciktirerek daha geniş bir alana gerilme dağıtma yeteneklerini daha uzun süre korurlar.

Mühendislik parametreleri ve malzeme davranışları

Süreci ve arıza modunu birbirine bağlamak, malzeme bilimine derinlemesine dalmayı gerektirir. Hem boyun işleminde hem de boyun dengesizliği sırasında çelik davranışı, gerginlik-yağlanma eğrisi tarafından yönetilir.

N-Değerinin Rolü

Gerginlik sertleştirme katmanı (n-değeri) en önemli parametredir:

- Arıza önlemleri için: Yüksek bir n değeri arzu edilir. Yerel boyun eğdirme başlamadan önce malzemenin daha fazla gerilmesine izin verir, bu da derin çekilen gövde panelleri için çok önemlidir.

- Boynuz işlemleri için: İronik olarak, çok yüksek bir n değeri, malzeme çok hızlı sertleşirse, daha yüksek kuvvetler gerektirir ve bükülme riskini arttırırsa bazen basınçlı boyun operasyonları için zor olabilir.

Sınır Eğimleri (FLC)

Üretimde boynun istikrarsızlığını tahmin etmek için mühendisler Formasyon Sınırı Eğeri (FLC) 'ye dayanırlar. FLC, yerel boyun eğdirmenin meydana geldiği ana ve küçük suşları çizer. Bu eğrinin üzerinde bulunan damgalı bir parçadaki herhangi bir noktanın başarısız olması beklenir.

Dijital Görüntü Korrelaasyonu (DIC) gibi modern algılama yöntemleri, mühendislerin gerginlik birikimini gerçek zamanlı olarak görselleştirmelerine izin verir. DIC, yüzey kalıbını takip ederek çıplak gözle görünür hale gelmeden önce "boynuz bandını" tanımlayabilir ve proaktif ölçek ayarlarını sağlayabilir.

Kusurların Önlenmesi ve Süreç Kontrolü

Bir boynuzlama işlemini yapıyorsanız veya boynuzlama başarısızlığının önlenmesine çalışıyorsanız, sürtünme ve malzeme akışının kontrolü çok önemlidir.

Boynunun istikrarsızlığını önlemek (alçak metal)

- Yağlama Stratejisi: Yüksek sürtünme, malzeme akışını kısıtlar ve yerel gerilmeye neden olur. Kritik alanlarda yağlamanın iyileştirilmesi, malzemenin bitişik bölgelerden çekilmesine ve gerginliği dağıtmasına izin verir.

- Bağlayıcı kuvveti ayarlama: Eğer boşluk tutucu gücü çok yüksekse, malzeme matris içine akamaz ve aşırı gerilmeye ve boynuna girmeye neden olur. Bu kuvveti azaltmak daha fazla çekilme sağlar.

- Kalıp Köşeleri: Keskin ışınlar yoğun bir stres yaratıyor. Örtü giriş yarıçapının arttırılması, en yüksek gerginliği azaltabilir ve yerel bir boyun oluşumunu önleyebilir.

Başarılı Boynuz Operasyonları (Tüpür)

- Rehberlik Yumrukları: Sıkıştırma boynunda bükülmesini önlemek için, boru duvarlarını desteklemek için dış veya iç kılavuzlar kullanın.

- Aşamalı azaltma: Tek bir darbeyle çapın %50'sini azaltmaya çalışmayın. Basınç gerginliklerini yönetmek için süreci birden fazla adıma bölün (örneğin, 20% -> 15% -> 10%).

- normalization: Agresif azaltmalarda, esnekliği geri kazanmak ve malzemenin çalışma sertleşmiş durumunu azaltmak için aralarındaki kızartma gerekli olabilir.

Sonuç

Otomobil damgalama işinde çalışmak, her süreç mühendisinin aşması gereken bir ikililiktir. Bu hem tüp biçimli bileşenler için değerli bir şekillendirme tekniği hem de metal tabakası şekillendirilebilirliği için belirleyici bir sınırdır. Sıkıştırma mekaniği arasındaki ayrımı yaparak boyun eğme işlemi ve germe dengesizliği boynuzlama başarısızlığı , üreticiler takım tasarımlarını ve malzeme seçimlerini optimize edebilir. Başarı, bu kuvvetleri dengelemekte yatar — metalin şekillendirilmesi için plastik deformasyondan yararlanırken, stabilitenin sona erdiği ve hasarın başladığı fiziksel sınırlara saygı göstermek gerekir.

Sıkça Sorulan Sorular

1. Boyun verme (necking) ile çekme (drawing) arasındaki fark nedir?

Çekme, bir sac parçanın derinlik oluşturmak amacıyla kalıba çekilmesi olan bir çekme işlemidir ve genellikle duvar kalınlığını azaltır. Boyun verme (bir işlem olarak) bir borunun açık ucuna uygulanan ve çapını küçültmeye yönelik bir basma işlemdir. Çekmede malzeme flanştan dışarı doğru akar; boyun vermede ise malzeme açıklık bölgesinde içeri doğru zorlanır.

2. n-değeri boynuzlanma (necking) kararsızlığını nasıl etkiler?

N-değeri (iş pekleşme üssü), bir malzemenin şekil değiştikçe ne kadar sertleştiğini gösterir. Daha yüksek bir n-değeri, malzemenin lokal incelmeye daha etkili direnç göstereceği ve şekil değişimini daha geniş bir alana yayabileceği anlamına gelir. Bu durum doğrudan boynuzlanma kararsızlığının başlangıcını geciktirir ve daha derin ve karmaşık sac şekillendirme işlemlerine olanak tanır.

3. Kırılma meydana gelmeden önce boyun verme tespit edilebilir mi?

Evet. Ciddi hale gelene kadar çıplak gözle görmek zor olsa da, yerel boyun verme, test sırasında Dijital Görüntü Korelasyonu (DIC) sistemleri kullanılarak tespit edilebilir. Üretimde, panel yüzeyinde görünen bir "oluk" veya incelme çizgisi, sürecin çatlamaya hazır olduğunu ve acilen ayarlanması gerektiğini açıkça gösterir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —