Alüminyumun Erimme Sıcaklığıyla İlgili Yanılgılar Yıkıldı: Gerçek Alaşım Aralıkları

Erime Sıcaklığının Aslında Ne Anlama Geldiğini Anlayın

Alüminyumun erime sıcaklığını araştırırken basit bir yanıt bekleyebilirsiniz—tek bir kesin sayı. Ancak gerçekten bu kadar basit mi? Saf alüminyum ve gerçek dünya uygulamalarında karşılaşabileceğiniz alaşımlar için erime noktasının ne anlama geldiğini birlikte inceleyelim. Bu netlik, bir fırını ayarlıyor olmanız, bir kaynağı planlıyor olmanız ya da yüksek ısıya maruz kalacak bileşenler tasarlıyor olmanız gibi durumlarda hayati öneme sahiptir.

Metalurji mühendislerinin erime sıcaklığı ile kastettikleri şey

Saf alüminyum söz konusu olduğunda durum nettir. Saf alüminyumun alüminyum erime noktası aynı zamanda alüminyumun erime sıcaklığı olarak bilinen sıcaklık, katı halden sıvı hale geçtiği belirli bir sıcaklıktır. ASM Handbook gibi otoriter kaynaklara göre saf alüminyum 660,32°C (1220,6°F) (kaynak) sıcaklıkta erir. Bu yüzden sıklıkla sorulan soru, alüminyumun erime noktası nedir? bu tek değerle cevaplandı. Bu sıcaklık, genellikle diferansiyel taramalı kalorimetre (DSC) ya da diferansiyel termal analiz (DTA) kullanılarak kontrollü koşullar altında ölçülür.

Basitçe ifade edilen solidüs ve liquidüs

Ancak çalışacağınız çoğu alüminyum saf değildir; bu bir alaşımdır. Alaşımlar diğer elementleri (silikon, magnezyum veya bakır gibi) içerir ve bunlar alaşımın tek bir sıcaklıkta değil, bir aralıkta erimesine neden olur. İşte burada iki önemli terim devreye girer:

- Erime noktası: Saf alüminyumun katıdan sıvıya geçtiği sıcaklık (660,32°C/1220,6°F).

- Solidüs: Alaşımın tamamıyla katı olduğu en yüksek sıcaklık.

- Liquidüs: Alaşımın tamamıyla eridiği en düşük sıcaklık.

- Yarı katı bölge: Alaşımın kısmen katı kısmen sıvı olduğu, donma ve erime sıcaklıkları arasında kalan sıcaklık aralığı—bunu bir tür karışımla düşünün.

Çoğu ticari alaşım için alüminyumun erime noktası tek bir değerden ziyade bir erime aralığı—donma noktasından erime noktasına kadar—olarak tanımlanır. Bu nedenle veri sayfalarında ya da el kitaplarında biraz farklı rakamlar görmenizin nedeni alaşımın bileşimi ve ölçüm yöntemiyle ilgilidir. menzil —donma noktasından erime noktasına kadar—daha çok bir tek değerden ziyade. Bu nedenle veri sayfalarında ya da el kitaplarında biraz farklı rakamlar görmenizin nedeni alaşımın bileşimi ve ölçüm yöntemiyle ilgilidir.

Neden alüminyum gerçekten erimeye başlamadan yumuşamış gibi görünür

Alüminyum parçaların görünür şekilde erimeden önce gücünü kaybedip şekil değiştirmeye başladığını fark etmiş miydiniz? Bunun nedeni sıcaklığın donma noktasına yaklaşmasıyla alaşımın yapısının değişmeye başlamasıdır. yarı sıvı bölge de metal tamamen sıvı değildir ama artık tamamen katı da değildir. Bu durum döküm veya kaynak yaparken güvenlik açısından önemlidir: bilmeniz gereken şey selsiyus derece cinsinden alüminyumun erime noktası (ve alaşımınızın özel solidus/liquidus değerleri) kazara kırılmaları önlemek için.

Önemli sonuç: Çoğu alüminyum alaşımının tek bir erime sıcaklığı yoktur—bunlar solidus ve liquidus arasında bir sıcaklık aralığında erir. Güvenli ve doğru proses kontrolü için alaşımınızın verilerini her zaman kontrol edin.

Bundan sonraki sefer fırın ayarı yaparken ya da kaynak planlarken unutmayın: alüminyumun erime sıcaklığı sadece saf metal için tek bir sayıdır. Alaşımlar için bir aralıktır—ve bu ayrımın anlaşılması güvenli ve başarılı sonuçlar elde etmek açısından çok önemlidir. En doğru değerler için her zaman güvenilir kaynakları, örneğin ASM Handbook veya alaşım veri sayfalarını inceleyin.

Neden Alaşımlar ve Şartlar Erime Davranışını Değiştirir

Neden alaşımların erime sıcaklıklarının farklı olduğunu merak ettiniz mi? alüminyumun erime sıcaklığı mağazanızdaki değerlerin her zaman kitapta yer alan numaralarla eşleşmediğini mi düşünüyorsunuz? Ya da neden aynı fırın sıcaklığı ayarlandığında iki farklı alüminyum alaşı farklı davranış sergiliyor? Bu değişikliklerin arkasındaki bilimi ve pratik gerçekleri kavrayalım; böylece erime aralığını güvenle tanımlayabilir, güvenli işlem pencereleri oluşturabilir ve maliyetli sürprizlerden kaçınabilirsiniz.

Bileşimin erime aralığını nasıl değiştirdiği

Saf alüminyumdan alaşımlara geçtiğinizde işler ilginçleşir. Silisyum (Si), magnezyum (Mg), bakır (Cu) ve çinko (Zn) gibi alaşım elementleri alüminyum alaşım erime noktası çok farklı şekillerde değiştirir:

- Silisyum (Si): Sıvı erime sıcaklığını düşürür ve erime aralığını genişletir—döküm için idealdir, ancak dikkatli kontrol gerektiren daha geniş bir kıvılcım (yarı sıvı) bölgesi anlamına gelir.

- Magnezyum (Mg): Genellikle katılaşma sıcaklığını düşürür, alaşımları daha işlenebilir hale getirir ama aynı zamanda aşırı ısınmaya daha duyarlı hale getirir.

- Demir (Fe): Hem katı hem sıvı erime sıcaklığını düşürür, ancak ısıl işlem sonrasında dayanıklılığı artırır. Daha geniş bir erime aralığına dikkat edilmelidir.

- Çinko (Zn): Ticari alaşımlar arasında en düşük ergime aralıklarından bazılarını oluşturur—mukavemet için harika, ancak işlem penceresi daha dardır.

Örneğin, saf alüminyumun ergime noktası yaklaşık 660°C iken yaygın alaşım serilerinin ergime noktası bir aralıkta değişir: 6000 serisi (Mg, Si) alaşımlarında bu aralık erime aralığı 582–652°C arasındayken, 7000 serisi (Zn) alaşımların ergime noktası 477°C gibi düşük değerlere kadar inebilir. Bu nedenle ergime sıcaklığını yalnızca tek bir değerle değil, aynı zamanda özel alaşımınızın katı ve sıvı hale geçiş sıcaklıklarıyla (solidus ve liquidus) tanımlamak çok önemlidir.

Mikroyapı, tane boyutu ve önceki işleme etkileri

Aynı alaşımdan yapılmış iki parça düşünün—biri döküm, diğeri preslenmiş olsun. Her ikisinin de farklı sıcaklıklarda yumuşamaya veya erimeye başladığını fark edebilirsiniz. Neden? Mikroyapı ve tane boyutu burada önemli bir rol oynar. İnce ve homojen taneler (genellikle preslenmiş veya çözeltiye tutulan alüminyumda bulunur) daha düzgün erirken, iri ve düzensiz taneler (döküm halinde veya kötü kontrollü süreçlerle üretilmiş olanlarda) lokal sıcak noktalar ve düzensiz erime oluşturabilir. Önceki soğuk şekillendirme veya ısıl işlem de bu durumu etkiler. alüminyumun erime sıcaklığı isı akışını ve yapı dönüşüm hızını değiştiren bu durum, sıvılaşmış bölgede tanelerin büyümesi ya da küçülmesiyle beraber erime davranışını etkiler—döküm kalitesini ve süreç kontrolünü doğrudan etkiler (PMC) .

Oksit, basınç ve fırın atmosferi hususları

Pratik bir senaryo: Bir alüminyum parçayı ısıtıyorsunuz ve beklenen sıcaklıkta erimeye başlamadığını fark ediyorsunuz. Genellikle ince ama inatçı bir alüminyum oksit tabakası suçludur. Bu alüminyum oksidin erime noktası (veya alüminyum oksidin erime sıcaklığı ) alüminyum metalinin erime sıcaklığından çok daha yüksektir—2000°C'nin oldukça üzerindedir. Bu oksit tabaka bir bariyer gibi davranır, görünür sıvılaşmayı geciktirir ve tam erime için fazladan aşırı ısıtma gerektirir. Nanoparçacık sistemlerinde bu oksit çekirdeği bile sıkıştırabilir ve gözlemlenen erime davranışını hafifçe değiştirebilir (ScienceDirect) . Bu arada, oksit kabuk içinde bile olsa artan basınç gibi faktörler erime noktasını hafifçe yükseltebilirken, oksijen açısından zengin fırın atmosferleri oksit tabakasını kalınlaştırabilir ve böylece etkiyi artırabilir. Unutmayın: alümina erime noktası herhangi bir alüminyum alaşımından çok daha yüksektir, bu nedenle görülebilir erime, daima sıvılaşmanın başlangıcının gerisinde kalır.

| Faktör | Gözlemlenen Erime Üzerine Etki | Pratik Sonuç |

|---|---|---|

| Alaşım Elementleri (Si, Mg, Cu, Zn) | Erime aralığını düşürür veya genişletir | Kesin fırın ayar noktalarına ihtiyaç; döküm alaşımlarında daha geniş yarı katı bölge |

| Yabancı maddeler | Katı erime noktasını öngörülemez şekilde düşürebilir | Erken yumuşama veya sıcak noktalar riski |

| Tane Büyüklüğü ve Mikroyapı | İnce taneler = düzgün erime; kaba taneler = düzensiz erime | İnce tanelerle daha iyi kontrol ve daha az hata |

| Oksit Tabakası | Görünür erimeyi geciktirir; süperısıtma ihtiyacını artırır | Döküm için daha yüksek görünür sıcaklık gerektirebilir |

| Basınç/Atmosfer | Erime sıcaklığında küçük değişimler | Genellikle önemsizdir, ancak nanoparçacıklarda veya kapalı sistemlerde önemli olabilir |

- Erime öncesi kontrol listesi:

- ✔️ Alaşım kimliğini doğrulayın (malzemenizi tanımanızı sağlayın) alüminyum alaşım erime noktası )

- ✔️ Tüm yüzeylerin temiz olduğundan emin olun (oksit, yağ veya kirleri temizleyin)

- ✔️ Kuruluk durumunu kontrol edin—ıslak hurda patlamalara neden olabilir

Al-Si döküm alaşımlarında daha geniş bir yarı sıvı bölge bekleyin—karıştırmak ve sıcaklık artışını dikkatli ayarlamak tutarlılığı korumaya yardımcı olur. Sürecinizi her zaman gerçek alüminyumun erime sıcaklığı alaşımınız için özelleştirin, sadece saf alüminyumun değerleri için değil.

Daha sonra, popüler alaşımlar için solidüs ve liquidüs değerlerinin hızlıca referans alınabileceği bir tablo sunacağız, böylece fırınınızı veya kaynak torçunuzu güvenle ayarlayabilirsiniz.

Popüler Alüminyum Alaşımları için Erime Aralığı Hızlı Referans Tablosu

Bir döküm, kaynak veya hatta bir onarım planlıyorsanız, sadece 'alüminyum hangi sıcaklıkta erir?' sorusunun ders kitabından alınan bir cevabı değil, çok daha fazlasına ihtiyacınız vardır. Gerçek olan her alaşımın kendi solidüs–liquidüs penceresi vardır. Fırınınızı ayarlıyor veya torcunuzu ayar yapıyorsunuzu düşünün—tam olarak bilmeniz gereken erime sıcaklığı alüminyumdur alaşımınızın ergime aralığı, temiz bir iş ile maliyetli bir hata arasında fark yaratabilir.

Yaygın alaşımlara göre hızlı referans ergime aralıkları

Aşağıda en yaygın kullanılan alüminyum türlerinin karşılaştırılmasına yönelik pratik bir tablo yer almaktadır. Bu değerler, ASM Handbook ve alaşım veri sayfaları dahil olmak üzere otoriter kaynaklardan derlenmiştir (ASM International) . Gerçek rakamlar, alaşımın bileşimi ve ölçüm yöntemiyle birlikte hafifçe değişiklik gösterebilir; bu nedenle kritik işleriniz için her zaman tedarikçinizin veri sayfasını kontrol ediniz.

| Alaşım | Ürün ailesi | Tipik Solidus (°C) | Tipik Liquidus (°C) | Notlar |

|---|---|---|---|---|

| 1100 | Döküm | 643 | 657 | Saf olanına çok yakın; mükemmel işlenebilirlik; düşük dayanım |

| 3003 | Döküm | 643 | 655 | İyi korozyon direnci; kaynak yapılabilir; orta derece dayanım |

| 5052 | Döküm | 607 | 649 | Mükemmel korozyon direnci; denizcilik için uygundur |

| 6061 | Döküm | 582 | 652 | Çok yönlü; iyi kaynak kabiliyeti; 6061 alüminyum erime noktası isıl işlem uygulamaları için kritik |

| 6063 | Döküm | 615 | 650 | Ekstrüzyonlar için tercih edilir; pürüzsüz yüzey kalitesi |

| 7075 | Döküm | ~477 | 635 | Çok yüksek dayanım; sınırlı kaynak kabiliyeti; dar erime aralığı |

| A356 | Kalıp | 557 | 615 | Yaygın döküm alaşımı; iyi akışkanlık; aşırı ısınmaya duyarlı |

| 4043 | Dolum (Al-Si) | 573 | 625 | Dolum alaşımı; kaynaklarda çatlamayı önler; 6xxx serisi ve dökümlerde kullanılır |

Metallerin erime noktası aralıkları hakkında daha fazla bilgi için HYT'nin Metallerin Erime Noktaları ile İlgili Son Kılavuz , kılavuzuna başvurun. Bu kılavuz, erime noktası aralıklarına ilişkin ayrıntılı bir tablo içermektedir. Bu bilgi, projeniz yüksek sıcaklık zorluklarını kapsadığında faydalı olacaktır.

Döküm ve ısıl işlenmiş alaşımlar karşılaştırması

- Isıl alaşımlar (1100, 3003, 5052, 6061, 6063, 7075 gibi) genellikle daha dar erime aralıklarına sahiptir ve bu da alüminyumun erimesi için gerekli sıcaklığın daha hassas ayarlanmasını kolaylaştırır. Bu alaşımlar genellikle sac, levha ve ekstrüzyon ürünleri için yaygın olarak kullanılır.

- Dökme alıtlar (A356 gibi) daha geniş bir aralıkta erirler ve döküm sırasında kısmi erimeyi veya sıcak çatlamayı önlemek için dikkatli kontrol gerektirirler.

- Doldurma alaşımları (4043 gibi) özellikle daha düşük erime noktalarına ve daha geniş çamur bölgelerine sahip olacak şekilde tasarlanmıştır; bu da özellikle 6xxx serisi esas metaller için kaynak sırasında çatlak oluşmasını azaltmaya yardımcı olur.

Unutmayın, alüminyumun erime sıcaklığı ve alüminyum erime sıcaklığı pratikte kullanacağınız değer, her zaman belirli alaşımınız ve sürecinize göre belirlenmelidir. Örneğin, alüminyumun erime noktası 6061'de saf alüminyuma göre çok daha düşüktür, bu nedenle ocak veya torç sıcaklığını sıvı hattın hemen üzerine ayarlamak, temiz bir erimeyi sağlar ve aşırı ısınma riskini önler.

İpucu: 4043, kaynak ve onarım için popüler bir Al-Si dolgu alaşımıdır çünkü erime aralığı çoğu 6xxx ve döküm alüminyum alaşımlarının altındadır. Bu katılaşma davranışı, çatlak önleme konusunda ilk tercih olmasına neden olur.

Bir sonraki projeniz için bu tabloyu yer imi olarak kaydedin—alüminyumun erime sıcaklığı hakkında bilgi almak, bir kaynak planlamak veya dökümle ilgili sorun gidermek istediğinizde. Sıradaki konuda erime süresi ve enerjiyle ilgili termodinamik konularını inceleyeceğiz, böylece rakamlardan gerçek dünya sonuçlarına güvenle geçiş yapabileceksiniz.

Setpoint'e Ulaşmanın Yeterli Olmadığı Durumlar

Ocak sıcaklığı alüminyumun erimesi için doğru sıcaklık ayarlamak her zaman yeterli olmayabilir ve hâlâ erimemiş parçalar bulmuş muydunuz? Ya da neden ince yontma parçaları hızlıca sıvı hale gelirken kalın kalenler neden sonsuza dek eriyormuş gibi görünüyordu? İşte tam burada termodinamik devreye girer ve onu anlamak, alüminyum eritme işlemlerinizde zaman, enerji ve maliyetli hatalardan tasarruf sağlayabilir.

Özgül ısı ve gizli ısı basitçe anlatılıyor

İki temel kavramla başlayalım: alüminyumun özgül ısısı ve ergime gizli ısısı . Alüminumu ısıttığınızda ilk olarak sıcaklığı solidüse (erime aralığının alt sınırı) yükseltmeniz gerekir. Bu, özgül ısı ile ölçülen enerjiyi gerektirir. Özgül ısı, her bir kilogram alüminumu Celsius derecenin bir derece artırmak için gereken enerji miktarını ifade eder. Solidüs noktasına ulaştığınızda ise sadece alüminyumun eridiği sıcaklıkta olmak ergime gizli ısısı ergime gizli ısısı

Alüminyum için gizli erime ısısı yaklaşık 396 kJ/kg'dır bu, erime döngüleri planlanırken sıklıkla göz ardı edilen önemli bir enerji yatırımıdır! Bu adımı atlayıp da süreci aceleye getirirseniz kısmen erimiş metal ve tutarsız sonuçlar elde edersiniz.

Sıcaklıkta bekletmenin önemi

Kalın bir alüminyum levhayı ve elinizdeki ince talaşları fırına attığınızı hayal edin. Talaşlar neredeyse anında erirken levhanın erimesi çok daha uzun sürer—ikisi aynı anda erime sıcaklığına ulaşmış olsa bile alüminyumun erime sıcaklığı neden? Daha büyük kütleler ısıyı daha yavaş emer ve termal gradyanlardan dolayı merkezleri daha soğuk olabilir. Bu nedenle sıcaklık ayar noktası olan sıcaklıkta bekletme—bazen “yumuşatma” veya “bekleme” süresi olarak da adlandırılır—çok önemlidir. Bu adım, sadece yüzeyin değil, aynı zamanda tüm parçaların hem duyumlanabilir hem de gizli ısının tam olarak emilmesini sağlar. Bu aşamayı aceleye getirirseniz, eksik erime, posa oluşumu veya döküm sırasında hatta tehlikeli patlamalara risk alırsınız.

Temel bilgi: Fırınınuzun ayarlanan sıcaklığa ulaşması, tüm alüminyum yükünüzün sıvı olduğu anlamına gelmez. Gizli ısıyı ve sıcaklık gradyanlarını özellikle kalın veya eşit olmayan yüklerde daima hesaba katın.

Aşırı Isınma ve Döküm Penceresi Stratejisi

Peki bu bilgiyi nasıl işinize yaratırsınız? Tüm metal tamamen eridikten sonra genellikle aşırı ısınma işlemi uygulamalısınız—banyoyu sıvı hale getirmenin biraz üzerine çıkarmak suretiyle—akışkanlığı artırmak ve transfer ile döküm sırasında meydana gelen ısı kaybını telafi etmek için. Ancak fazla ısınmaya dikkat: Aşırı ısınma, dross (cüruf) ve hidrojen emilimini artırabilir ve döküm kalitenizi olumsuz etkiler. En iyi uygulama, dar bir döküm penceresi hedeflemektir—alaşımınızın temiz akışını sağlamak için erime sıcaklığı alüminyum aralığının sadece biraz üzeri, ancak kusurlara neden olmayacak kadar yüksek değil.

- Alüminyum yükünüzün kütlesini ve şeklini tahmin edin.

- Hedef aşırı ısıtma aralığını seçin (genellikle sıvı sıcaklığının 20–50°C üzerinde).

- Bekleme sürenizi planlayın—daha kalın parçalar daha uzun süre beklemeyi gerektirir.

- Döküm öncesi sıcaklığı bir prob ile doğrulayın ve akışkanlığı kontrol edin.

Gerçek dökümhanelerde bu, her parti için süreci yeniden ayarlamanız anlamına gelir: ince hurda kısa bir beklemeyi gerektirebilirken kalın dökümler sabır gerektirir. Her zaman işin gerekliliklerine alüminyumun ergitilmesi sürecini uyarlayın.

Bundan sonraki adımda teoriden uygulamaya geçeceğiz ve temiz, tutarlı sonuçlar elde etmek için ergitme işleminizi nasıl kuracağınıza ve kontrol edeceğinize dair pratik bilgileri paylaşacağız.

Temiz Alüminyum için Pratik Ergitme Kurulumu ve Kontrolü

Alüminyum eritmeye başladığınızda, pürüzsüz ve temiz bir döküm ile sinir bozucu, kusurlu bir sonuç arasındaki fark genellikle kurulum ve kontrolde gizlidir. Bazı atölyelerin tekrarlanabilir sonuçlar elde ederken diğerlerinin cüruf, gözeneklilik veya tutarsız erimelerle mücadele etmesinin nedeni her zaman nedir? Cevap sıklıkla detaylarda yatar—alaşımınız ve uygulamanız için doğru fırın, kürdan ve proses kontrollerini seçmektedir. Temel unsurları birlikte gözden geçirelim, böylece "alüminyumun erime sıcaklığı nedir" sorusuna emin adımlarla yanıt verebilir ve klasik tuzaklardan kaçınabilirsiniz.

Doğru fırın ve kürdanı seçmek

Eşit şekilde. Seçiminiz verimliliği, temizliği ve hatta güvenliği etkiler. Sektörel rehberlere dayanarak seçeneklerin ve pratik avantajlarının ve dezavantajlarının hızlı bir özeti şu şekildedir: alüminyumun erime sıcaklığı enerji verimliliği, temizliği ve hatta güvenlik açısından seçim önemlidir. Sektörel rehberlere göre seçeneklerin pratik avantajları ve dezavantajlarının hızlı özetini inceleyin:

-

Elektrikli direnç fırınları

- Avantajlar: Düzgün ve eşit ısıtma; hassas sıcaklık kontrolü; bekletme ve küçük partilerde eritmek için idealdir.

- Dezavantajlar: Gaza göre daha yavaş erime oranları; yeterince yalıtılmazsa daha yüksek enerji maliyetleri.

-

Gazla çalışan pota fırınları

- Avantajlar: Hızlı ısınma; büyük partiler için uygun; farklı alaşımlar için esnek.

- Dezavantajlar: Daha az hassas sıcaklık kontrolü; yanma ürünlerine neden olabilir; aşırı ısınmada daha fazla cüruf oluşur.

-

Endüksiyon fırınları

- Avantajlar: Hızlı ve eşit ısıtma; enerji verimli; iyi bakılırsa temiz çalışma.

- Dezavantajlar: Daha yüksek başlangıç maliyeti; potanın frekansına uygun olması gerekir; kurulum daha karmaşık.

Potalar için alüminyumda yaygın olarak kullanılanlar kil-grafit ve silisyum karbür (SiC) türleridir. Kil-grafit, iyi termal şok direnci sunar ve yaygın olarak kullanılır; SiC ise kimyasal direnç ve dayanıklılık konularında üstündür, özellikle agresif akıcı madde (flux) kullanıyorsanız ya da sık gaz giderme döngüleri bekliyorsanız.

Akıcı madde (flux), cüruf kontrolü ve temiz metal uygulamaları

Küçük bir cürufun nasıl büyük bir baş ağrısına dönüşebileceğini fark ettiniz mi? Temiz metal, temiz uygulamalarla başlar. Bilmeniz gerekenler şunlar:

- Akım kullanımı: Akımlar oksitleri ve safsızlıkları gidermeye yardımcı olur ancak pota malzemesine aşındırıcı etki gösterebilir. Alüminyum için uygun akımları seçin ve tehlikeli dumanların oluşumunu azaltmak amacıyla kötü havalandırılan alanlarda klorür içeriği yüksek akım türlerinden kaçının.

- Dekantasyon (gaz giderme): Çözünmüş hidrojen, gözenek oluşumuna neden olabilen yaygın bir etkendir. Bunu inert gaz veya akım tabletleriyle giderin, ancak fazla akım kullanımı potayı aşındırabilir ve eriyiği bulaştırabilir unutmayın.

- Yükün temizliği: Her zaman kuru ve temiz ham madde kullanın. Islak hurda veya araçlar, erimiş banyoya temas ettiğinde patlamayla buhar çıkmasına neden olabilir.

Aşırı ısınmayı önleyen sıcaklık kontrolü

Alüminyumun erime sıcaklığı ne kadardır? Saf alüminyum için bu değer yaklaşık 660°C'dir, ancak çoğu alaşımın tamamen erimesini ve iyi akışkanlık göstermesini sağlamak için genellikle sıvılaşma sıcaklığının 20–50°C üzerinde fırın sıcaklığı ayarlanmalıdır. Aşırı ısınma enerji kaybına, posa miktarında artışa ve hem metal kalitesinin hem de ekipmanların bozulmasına neden olur.

- Termokuplalar: Banyo sıcaklığını doğru bir şekilde izlemek için temaslı veya daldırmalı termoeleman kullanın. Sadece fırın ayar noktası ekranlarına güvenmeyin.

- Aşırı Isınma Penceresi: Alaşımınızın sıvı sıcaklığının üzerinde dar bir aşırı ısınma hedefleyin—temiz döküm yapmak için yeterli, ancak fazla olmayacak şekilde.

- Sık Görülen Hatalar: Aşırı ısıtma, banyoya hava karıştırma ve ıslak hurda yükleme, dross oluşumu, gözeneklilik ve tutarsız sonuçların başlıca nedenleridir.

- Termal şoku azaltmak için potayı önceden ısıtın.

- Yalnızca kuru ve temiz alüminyum yükleyin—asla ıslak veya yağlı hurda kullanmayın.

- Sıcaklığı alaşımın sıvı sıcaklığının hemen üzerine kadar artırın (hızlı başvuru tablonuza bakın).

- Dross oluştuğu anda temizleyin; fazla karıştırmaktan kaçının.

- Durgun gaz veya onaylı ergitme tabletleriyle gaz giderin.

- Dökmeden önce akışkanlığı ve sıcaklığı kontrol edin.

- Kabarcık ve hava girişi oluşumunu en aza indirgemek için dökümü dikkatli gerçekleştirin.

Güvenlik önce: Her zaman KKD kullanın – yüz siperi, eldiven ve koruyucu giysi. Islak metalin şarj edilmesi asla yapılmamalıdır; nem patlayıcı reaksiyonlara neden olabilir. Özellikle akışkanlar kullanıldığında ortamda iyi bir havalandırma sağlanmalıdır.

Peki, işleminizde alüminyumun erime sıcaklığı nedir? Çoğu alaşım için alüminyumun erimesi için gerekli sıcaklık katılaşma sıcaklığının (solidus) ya da saf metal sıcaklığının değil, yalnızca sıvılaşma sıcaklığının (liquidus) hemen üzerinde olmalıdır. Her zaman alaşımınızın erime aralığını kontrol edin, doğru sıcaklık ölçümünü yapın ve sürekli ve kusursuz sonuçlar elde etmek için işlem disiplinine odaklanın. Doğru ekipman ve kontrol sistemlerini seçmek temiz erime için temel oluşturur ve döküm, kaynak veya imalat işlemlerinde başarıyı sağlar.

Bir sonraki adımda, bu prensipleri gerçek hayatta uygulamak için hurda 6061 alüminyumun eritilmesiyle ilgili adım adım bir rehber paylaşacağız.

Yüksek Kaliteli Dökümler için Hurda 6061 Alüminyumun Eritilmesi

Hurda 6061 alüminyumun önceden sınıflandırılması ve temizlenmesi

Bazı hurda alüminyum dökümlerin neden temiz ve sağlam çıktığını, diğerlerinin ise kusurlarla dolu olduğunu hiç merak ettiniz mi? Her şey doğru hazırlıkla başlar. Düşünmeden önce alüminyum erime sıcaklığı , besleme malzemesinin göreve uygun olduğundan emin olun. Bunun nasıl yapılacağına dair adımlar şunlardır:

- Alaşım kimliğini doğrulayın: Hurda alüminyumun gerçekten 6061 olduğunu doğrulamak için bir XRF tarayıcı veya tedarikçi belgelerini kullanın. Alaşımların karıştırılması alüminyum erime sıcaklığı ve nihai özellikleri değiştirebilir.

- Kaplamaları ve bulaşıkları kaldırın: Boyayı, verniği ve yapıştırıcıları soyun. Mekanik kazıma veya hafif kimyasal temizlik, eriyiğinize istenmeyen hiçbir şeyin girmemesini sağlar.

- Besleme malzemesini kurutarak pişirin: Nem düşmanınızdır—özellikle alüminyum kutuların erime veya ince hurda söz konusu olduğunda. Suyu ve yağları uzaklaştırarak hidrojen gözenekliliği riskini azaltmak için düşük ısıda pişirin.

Fırın ayarları ve şarj sırası

Hurda malzemeniz temiz ve kuru olduğunda fırını kurma zamanı gelir. 6061 için sıvı hale geçtiği sıcaklığın hemen üzerine çıkmanız gerekir. alüminyumun erime sıcaklığı sıcaklık, güvenilir kaynaklara göre 6061 alaşımının sıvı hale geçtiği sıcaklık yaklaşık 582°C (1080°F) ve tamamen sıvı hale geldiği sıcaklık ise yaklaşık 652°C (1206°F) civarındadır (ASM International) . Güvenli ve tekrarlanabilir sonuçlar elde etmek için uygulanabilir bir şarj sırası aşağıdadır:

- Krozeyi, termal şoku ve kontaminasyonu (kirlenmeyi) en aza indirgemek için önceden ısıtın.

- Küçük miktarda kuru ve temiz 6061 hurda ile başlayın—bu, daha büyük parçaların erimesini kolaylaştıran sıvı bir eriyik havuzu oluşturur.

- Kalan ham maddeyi kademeli olarak ekleyin, sıcaklığın düzenli bir şekilde artmasını sağlayın.

- Fırını 652°C (1206°F) sıcaklığın hemen üzerine kadar yükseltin—önerilen alüminyumun eridiği sıcaklık nedir 6061 için—en iyi akışkanlık için sıvı hattının 10–30°C üzerinde bir aşırı ısıtma penceresi hedefleyin.

- Erken çapakları (yüzey oksitlerini) temiz bir araçla yüzeyden alın.

Gaz giderme, fluxlama ve döküm en iyi uygulamaları

Banyonuz tamamen eriyip temizlendiğinde, döküm kalitesini belirleyecek sonlandırma adımlarına geçebilirsiniz:

- Eriyik metalin sıcaklığını ve bileşimini homojenleştirmek için yavaşça karıştırın—hava girişi yaratacak sert karıştırmalardan kaçının.

- Çözünmüş hidrojeni uzaklaştırmak için argon gibi soy gazlar ya da onaylı gaz giderme tabletleri kullanın. Bu özellikle geri dönüştürülmüş hurda için önemlidir ve alüminyum kutuların erime .

- Uygulamanız için belirtilmişse tane inceltici ilave edin—bu, mekanik özellikleri iyileştirmek için tane boyutunu kontrol etmede yardımcı olur.

- Eriyik metalin akışkanlığını ve sıcaklığını kalibre edilmiş bir prob ile kontrol edin. Döküm için optimal aralıkta olduğunuzdan emin olun (genellikle 6061 için 660–680°C, ancak her zaman alaşım veri tablonuza bakın).

- Turbülansı en aza indirgeyerek ve hava hapsini önleyerek temiz, önceden ısıtılmış kapılardan sorunsuz şekilde dökün.

Güvenlik önce: Her zaman KKD takın—yüz siperi, eldiven ve ısıya dayanıklı giysi. Çalışma alanınızın iyi havalandırıldığını sağlayın ve asla ıslak hurdayı erimeye eklemeyin. Nem, tehlikeli buhar patlamalarına neden olabilir.

Kalite ipucu: Aşırı ısınma ve yüksek sıcaklıklarda uzun süre bekletmekten kaçının. Sıvı hattının üzerinde uzun süreli maruz kalma, magnezyum kaybına ve artan hidrojen emilimine neden olur; bu da döküm kalitesini olumsuz etkiler. Hafif karıştırma, türbiditeyi en aza indirger ve gözenekliliği azaltır.

Karmaşık gibi geldi mi? Pratikte, disiplinli bir işlem her şeyi değiştirir. 6061 hurdasını eritme ile ilgili hızlı bir referans sırası aşağıdadır:

- 6061 hurdasını tanımlayın ve sınıflandırın.

- Kaplamaları ve kontaminasyonları kaldırın.

- Tüm ham maddeyi fırınlayarak kurutun.

- Krozeleme öncesi ısıtma yapın.

- Başlangıç hurdasını yükleyin, ardından kalan metali kademeli olarak ekleyin.

- Fırını 652°C (1206°F) değerinin hemen üzerine kadar yükseltin.

- Kızartmayı süzün.

- Hafifçe karıştırın.

- İnert gaz/tabletlerle gaz giderin.

- Gerekirse tane inceltici ekleyin.

- Akışkanlığı ve sıcaklığı kontrol edin.

- Temiz geçitlerden sorunsuz şekilde dökün.

Son bir not: Plaka kenar kesintilerinden veya alüminyum kutuların erime —kaynaklı hurdanın yeniden eritilmesi, özellikle farklı alaşımları karıştırıyorsanız veya yüksek sıcaklıkta magnezyum kaybı yaşıyorsanız zamanla kimyanın değişmesine neden olabilir. Katı hurda kontrolü ve dikkatli süreç izleme, dökümlerinizin beklenen şekilde performans göstermesini sağlar.

Bu en iyi uygulamalarla alüminyum erime sıcaklığı 6061 için dayanıklı ve kusursuz dökümler üretin. Ardından, ergime aralığı ve süreç kontrolünün kaynak, sert lehimleme ve eklemeli imalat uygulamalarında da aynı derecede kritik olduğu bu ergime temellerini birleştirelim.

Ergime Aralıklarının Kaynak, Sert Lehimleme ve Eklemeli İmalata Etkisi

Ergitme ve dökümden birleştirme veya eklemeli imalata geçtiğinizde alüminyumun ergime sıcaklığı sadece ilk adımdır. Neden kaynak dikişleri bazen çatlar veya sert lehimli bir ek yerine akışkanlığı göstermez? Katı–sıvı aralığı, dolgu seçimi ve oksit davranışının sonuçlarınızı nasıl şekillendirdiğini inceleyelim—böylece kaynak yaparken, sert lehimleme yaparken veya parça katman katman oluştururken daha bilinçli ve güvenli kararlar alabilirsiniz.

Katı–Sıvı Aralıkları ve Isı Çatlakları

Bazı alüminyum kaynakların ortasından çatlamaya meyilli olduğunu, diğerlerinin ise dayanıklı kaldığını fark ettiniz mi? Cevap sıklıkla alaşımın yarı sıvı bölgesinin genişliğinde yatar—katılaşma ve sıvılaşma sıcaklıkları arasındaki sıcaklık aralığı. Geniş bir aralığa sahip alaşımlar soğuma sırasında kısmen katı, kısmen sıvı durumda daha uzun süre kalırlar. Bu da onları termal ya da mekanik gerilim altında iken sıcak çatlamaya (aynı zamanda sıcak yırtılma veya katılaşma çatlaması olarak da bilinir) oldukça duyarlı hale getirir. Örneğin, 6xxx ve 7xxx serisi alaşımların çoğu sıcak çatlamaya meyillidir çünkü yarı sıvı bölgeleri geniştir ve kimyasal yapıları zayıf tane sınırları oluşturmaya yatkındır alüminyumun ergime sıcaklığı (GlobalSpec) sıcak çatlamayı en aza indirmek için: .

Mümkün olduğunca dar yarı sıvı bölgesine sahip alaşımlar ve dolgu malzemeleri seçin.

- Zayıf sıcaklık aralığında geçirilen süreyi en aza indirgeyen kaynak tekniklerini kullanın—yüksek ilerleme hızları ve odaklanmış ısı kaynakları işe yarar.

- Kalın veya aşırı derecede kısıtlanmış birleştirmelerde termal gradyanları azaltmak için ön ısıtma uygulayın.

- Dolgu Malzemesi Seçimi ve Kaynaklı Birleştirme Pencereleri

Dolgu Seçimi ve Kaynaklı Birleştirme Pencereleri

Karmaşık mı geldi? Kullanışlı bir kural: Her zaman, sıvı hâl sıcaklığı, esas alaşımınızın katılaşma sıcaklığının altındaki bir dolgu alaşımı seçin. Bu, esas metal yumuşamaya başlamadan önce dolgu alaşımının erimesini ve akmasını sağlayarak, esas metali deforme etmeden sağlam bir kaynak birleşimi oluşturmanızı sağlar. 6xxx serisi (örneğin 6061 veya 6063) alüminyum alaşımların kaynağında Al-Si dolgu alaşımları olan 4043 popülerdir çünkü kimyasal bileşimi ve alüminyum erime sıcaklığı çatlamaya daha az duyarlı bir kaynak dikişi oluşturur (The Fabricator) . Lehimleme için, sıvı hâl sıcaklığı esas alaşımın katılaşma sıcaklığının hemen altında olan bir dolgu alaşımı kullanmak güvenli bir işlem penceresi sağlar—çok yüksekse esas alaşım erir; çok düşükse ise ıslatmanın zayıf olması ya da zayıf birleştirmeler riski doğar.

Kaynaktan sonra anotizasyon ne olacak? İyi bir renk uyumu gerekiyorsa 5xxx dolgu alaşımları (Al-Mg) tercih edilir, ancak 4xxx dolgu alaşımları (Al-Si) çatlama direnci açısından daha iyidir. Seçim yapmadan önce servis ortamını ve kaynaktan sonraki gereksinimleri kontrol etmeyi unutmayın.

AM Ergime Havuzları ve Mikroyapı Kontrolü

Lazer toz yatağı füzyonu gibi eklemeli imalat (AM) süreçlerinde, hızlı ısınma ve soğuma döngüleri alaşımın erime aralığı ile etkileşerek benzersiz zorluklar oluşturur. Geniş çamur bölgelerine sahip alaşımlar, özellikle işlem parametreleri alaşımın erime sıcaklığı ile uyumlu olmadığında, katılaşma çatlamasına daha açık olabilir. erime sıcaklığı alüminyum . Bazı alaşım türlerinin çatlaksız bir mikroyapı elde etmesi için değiştirilmiş kimyasal kompozisyonlar ya da özel süreç kontrolleri -örneğin yapı plakasının önceden ısıtılması ya da tarama stratejilerinin ayarlanması- gerekebilir.

Parçayı katman katman inşa ederken, eriyik banyosunun çok hızlı ya da düzensiz bir şekilde katılaştığı yerlerde çatlaklar ya da zayıf bölgelerle karşılaşmayı hayal edin. Bu yüzden AM süreç mühendisleri, akışkanlık, ıslatma ve katılaşma hızı arasında doğru dengeyi sağlamak adına alaşım kompozisyonu ve termal yönetim üzerinde deneyler yaparlar.

- DO kalın veya yüksek derecede kısıtlanmış parçaların termal şokunu azaltmak için önceden ısıtın.

- DO çok geçişli kaynaklarda geçişler arası sıcaklığı kontrol edin.

- DO birleştirme işleminden önce oksit tabakasını mekanik ya da kimyasal olarak temizleyin.

- Değil lehimleme için, baz alaşımının s solidus sıcaklığının üzerinde bir sıvı hattı olan dolgu malzemesi kullanın.

- Değil lehimlemede akıcıyı atlamayın—uygun akıcı, oksit gidermeyi ve iyi ıslatmayı sağlar.

- Değil geniş kararsız bölgeye sahip alaşımlar için eklemeli imalatta süreç ayarlarını ihmal etmeyin.

Alüminyumun oksit filmi, metalin kendisinden çok daha yüksek bir erime sıcaklığına sahiptir—genellikle 2000°C'yi geçer. Bu nedenle, güçlü ve kusursuz eklemeler için mekanik veya kimyasal temizlik ve lehimleme için doğru akıcı çok önemlidir.

Özetle, alüminyum erime sıcaklığı kaynak, lehimleme veya eklemeli imalat için hedeflediğiniz sadece metali eritmek değildir—uygun süreç penceresini yönetmek, kararsız bölgeyi kontrol etmek ve oksit tabakanın yoluna çıkmamasını sağlamaktır. Bundan sonraki aşamada, bu prensiplerin yüksek sıcaklıklarda kullanım için tasarımı nasıl etkilediğini göreceğiz—burada dayanıklılık ve güvenilirlik en çok önemlidir.

Yüksek Sıcaklıklara Yakın Alüminyumla Tasarım

Neden izin verilen sıcaklık erime noktasından çok daha düşüktür

Alüminyumun erime sıcaklığı nedir diye araştırdığınızda, saf alüminyum için 660°C (1220°F) civarında ve alaşımlar için daha düşük değerlere rastlayabilirsiniz. Ancak işin püf noktası şu: alüminyumun hizmet süresince güvenli bir şekilde kullanılabileceği maksimum sıcaklık, erime noktasından çok daha düşüktür. Neden? Çünkü alüminyumun mekanik dayanımı özellikle akma dayanımı, katılaşma sıcaklığına (solidus) ya da erime sıcaklığına (liquidus) ulaşmadan çok önce sıcaklık arttıkça hızla azalır. Bu, metal hala katı durumda olsa bile, daha önce belirlediğiniz yükleri taşıyamayabileceği anlamına gelir.

6061-T6'dan yapılmış bir yapı kirişi düşünün. Oda sıcaklığında 297 MPa (43 ksi) akma dayanımına sahip olabilir. Ancak sıcaklık 150°C'ye (300°F) yükseldikçe bu dayanım yaklaşık olarak 262 MPa'ya (38 ksi) düşer ve 260°C (500°F)’de 124 MPa (18 ksi)'ye kadar iner (ASM International) . Sonuç olarak: daima oda sıcaklığında belirtilen değer ya da alüminyumun erime sıcaklığı değil, beklenen en düşük dayanımı gerçek çalışma sıcaklığına göre tasarlanmalıdır.

Yüksek sıcaklıkta çalışma ortamları için alaşımların seçilmesi

Teorik olarak alüminyumun erime sıcaklığı nedir, pratikte alüminyumun eridiği sıcaklık kaç derecedir? Cevap uygulamanıza bağlıdır, ancak doğru alaşımı seçme süreci aynıdır. Yükseltgenmiş sıcaklıklarda çalışan ortamlarda, amaçlanan çalışma sıcaklığında iyi belgelenmiş mekanik özelliklere sahip bir alaşım ve temper seçmelisiniz. Örneğin, 6061, 5083 ve bazı döküm alaşımlar (B201-T7 veya D357-T6 gibi) gibi alaşımların sıcaklık arttıkça mukavemetlerinin nasıl düştüğüne dair yayınlanmış verileri mevcuttur. Bu eğrileri kullanarak güvenli yükleri dikkatli bir şekilde tahmin edebilir ve beklenmedik sorunlardan kaçınabilirsiniz.

- Maksimum çalışma sıcaklığınızı tanımlayın. Parçanızın kullanım sırasında karşılaşacağı en yüksek sıcaklık nedir?

- Yüksek sıcaklıkta mukavemeti belgelenmiş alaşımları kısa listeye alın. O sıcaklıkta akma/çekme mukavemeti için üretici katalogları veya el kitaplarını kontrol edin.

- Güvenlik faktörlerini uygulayın. Belirsizlikleri, yük değişimlerini ve başarısızlık durumunda ortaya çıkabilecek sonuçları hesaba katın.

- Kaynak ve lehimli birleşimleri kontrol edin. Servis sıcaklığınızın üzerine çıkarak yumuşamayı veya sürünmeyi önlemek için temel veya dolgu alaşımının solidus sıcaklığının iyi bir şekilde yüksek olduğundan emin olun.

- Korozyon ve yorulma direncini doğrulayın. Yüksek sıcaklıklar korozyonu hızlandırabilir ve özellikle nemli veya agresif ortamlarda yorulma ömrünü azaltabilir.

- Tedarik seçenekleriyle birlikte sonlandırın. Seçtiğiniz alaşım ve temperin gerekli formda (levha, ekstrüzyon, döküm vb.) mevcut olduğundan emin olun.

Belgelenmiş kaynaklara dayalı genel kurallar

Karmaşık göründü mü? Öyle olmak zorunda değil. Her tasarımcı için pratik hatırlatmalar şunlardır:

- Mekanik özellikleri asla oda sıcaklığından yüksek sıcaklığa doğru tahmin etmeyin—her zaman yayınlanmış eğrileri kullanın.

- Çoğu yapısal alüminyum için dikkate alınan servis sınırları genellikle 150–200°C (300–400°F) arasında belirlenir. Bu sıcaklık, alüminyumun erime sıcaklığının oldukça altındadır.

- Kaynaklı birleşimler ve sert lehimli montajlar, erime bölgesine yakın yerlerde meydana gelen lokal yumuşamaya bağlı olarak daha düşük sınırlar gerektirebilir.

- Kritik uygulamalar için aşağıdaki referanslara başvurun:

- Özel alaşım ve temperiniz için üretici veri sayfaları

- ASM Handbook: Alüminyum Alaşımlarının Mekanik Özellikleri

- İlgili ASTM veya EN malzeme standartları

Dikkat edilmesi gereken nokta: Alüminyumun gerçek kullanım sıcaklığı erime aralığından çok daha düşüktür. Tasarımınızı asla alüminyumun nominal erime sıcaklığına değil, doğrulanmış yüksek sıcaklıkta elde edilen özelliklerine dayandurun.

Bu disiplinli yaklaşımı uygulayarak maliyetli arızalardan kaçınabilir ve alüminyum tasarımlarınızın ısı arttığında bile güvenilir şekilde çalışmasını sağlayabilirsiniz. Sıradaki konu: sorun giderme: sıcaklık kontrolü ve süreç disipliniyle ilişkili hataları nasıl tespit edip onaracağınız.

Erime, Döküm ve Kaynak Hatalarının Sorun Giderilmesi

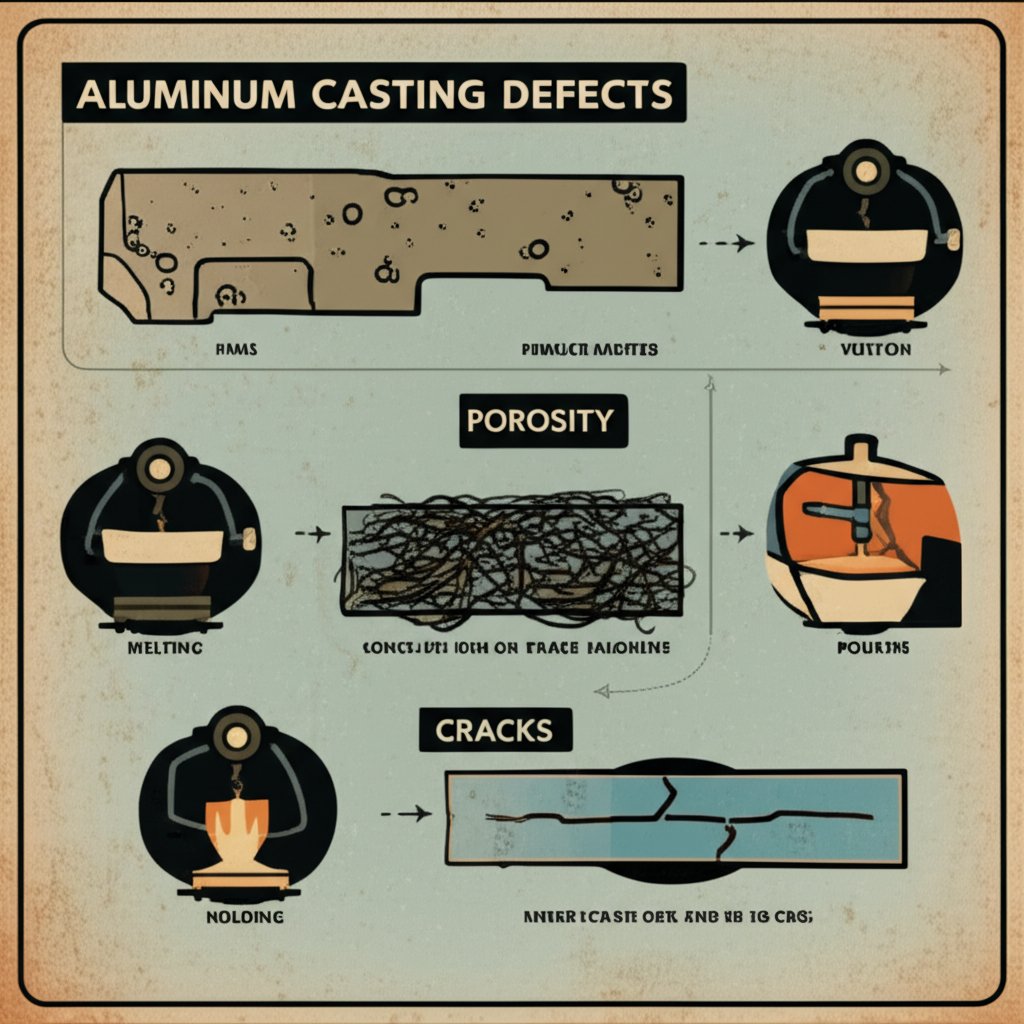

Kusursuz alüminyum döküm veya kaynak hedefliyorsanız, küçük işlemlerdeki hatalar bile sinir bozucu kusurlara neden olabilir. Bir partiyi döktüğünüzde iğne delikleri, çatlaklar veya pürüzlü yüzeyler fark ettiğiniz oldu mu? Ya da "Alüminyumun erime sıcaklığı nedir ve neden sonuçlarım değişiyor?" diye sordunuz mu? En yaygın sorunları – gözeneklilik, pislik (dross), sıcak çatlaklar, kalıntılar ve dolmama – kök nedenleriyle birlikte inceleyelim ve denenmiş çözümlerle eşleştirelim. Bu kılavuzla sorunları hızlıca tespit edebilecek ve gerçek dünya dökümhane ve kaynak tecrübesine dayalı çözümleri uygulayabileceksiniz.

Belirtilerden Kök Nedenlere Dakikalar İçinde

| Kusur | Muhtemel Nedenler | Hızlı Kontroller | Çözümler |

|---|---|---|---|

| Gözeneklilik (Gaz Kabarcıkları) | Nemli hurda, yüksek sıcaklıkta uzun süre bekletme, döküm sırasında türbülans, yetersiz gaz giderme | Ham maddenin içinde nem olup olmadığını kontrol edin; yoğunluk/daldırma testi yapın; yüzeyde iğne deliklerini kontrol edin | Yalnızca kuru ve temiz şarjı kullanın; fazladan ısınmayı en aza indirgeyin; soygaz veya tabletlerle gaz gidermeyi iyice yapın; dökümü düzgün bir şekilde gerçekleştirin |

| Dross / Oksidasyon | Aşırı ısınmış banyo, fazla karıştırma, hava ile temas, kirli kürdan (crucible) | Erimede gri/siyah köpük gözlemleyin; yüzeyde fazla cürufun olup olmadığını kontrol edin | Aşırı ısıyı düşürün; kapakları veya soy gazlı kaplamaları kullanın; fazla karıştırmaktan kaçının; potayı düzenli olarak temizleyin |

| Isı Çatlamaları / Isı Yaraları | Geniş hamurumsu bölge (alaşıma bağlı), yüksek gerilim, hatalı dolgu, hızlı soğuma | Kaynak dikişlerinde veya dökümlerde çatlakları inceleyin (genellikle tane sınırlarında olur) | Çatlak dirençli dolguya geçin (örneğin, 6xxx alaşımları için 4043); kalın kesimleri önceden ısıtın; soğuma hızını ayarlayın; eklemeleri gerilimi azaltacak şekilde yeniden tasarlayın |

| İÇERİKLER | Oksit tabakası, cüruf, kirli hurda, aşınmış fırın kaplaması | Metalografik veya X-ışını muayenesi; kırılma yüzeylerinde görünen benekler veya çizgiler | Yüksek kaliteli, temiz hurda kullanın; eriyiği fluxlayıp iyice temizleyin; fırın kaplamasını koruyun; gerekirse eriyiği filtreleyin |

| Kötü Dolma / Yanlış Akma | Düşük döküm sıcaklığı, yavaş dolum, soğuk kalıplar, kötü gating tasarımı | Eksik veya ince kesitler; soğuk birleşimler; yüzey pürüzlülüğü | Döküm sıcaklığını (güvenli sınırlar içinde) artırın; kalıpları önceden ısıtın; gating sistemini optimize edin; yavaş ve kesintili dökümlerden kaçının |

Bugün Uygulayabileceğiniz Önleyici Kontroller

- Nem Kontrolü: Her zaman fırınına kuru malzeme verin—özellikle ince hurda veya alüminyum kutular. Sadece bir damla su bile patlamalara ve ciddi gözenekliliğe neden olabilir. Unutmayın, alüminyum folyo erime noktası hacimsel alüminumunkiyle aynıdır ancak folyonun inceliği nedeniyle nem alma ve hızlı oksidasyona karşı özellikle hassastır.

- Sıcaklığı Yakından İzleyin: Fırını alaşımın sıvı hale geldiği sıcaklıktan biraz yüksek ayarlayın—saf metalin erime noktasına göre değil. Aşırı ısınma, dross (cüruf) oluşumunu ve hidrojen birikimini artırır; düşük ısınma ise kötü dolum ve eksik doldurma (misrun) sebebiyet verir. Kullandığınız alaşım için alüminyumun erime sıcaklığının ne olduğunu bilmiyorsanız, bu kılavuzda yer alan hızlı başvuru tablosuna bakın.

- Kalıp ve Besleyici Tasarımını İyileştirin: Düzgün, iyi tasarlanmış akış yolları türbülan ve soğuk dökümü en aza indirger. Metal katılaşmadan önce tamamen doldurulması için kalıpları önceden ısıyın.

- Gazı ve Akışkanlığı Uygun Şekilde Ayırın: Çözünmüş hidrojeni uzaklaştırmak için soy gaz veya dekapaj tableti kullanın ve alaşımınız ve fırın tipinize uygun akışkanları seçin. Aşırı akışkan kullanımı yeni safsızlıklar oluşturabilir, bu yüzden bun avoidedın.

- Düzenli muayene ve bakım: Krozeları temizleyin, aşınmış astarları değiştirin ve kalıpları aşınma ya da kontaminasyon açısından kontrol edin. Küçük inklüzyonlar bile çatlaklara veya nihai parçaların zayıflamasına neden olabilir.

- Temiz ve Tanımlanmış Kırık Malzeme Kullanın: Bilinmeyen alaşımların karıştırılması etkili erime noktasını düşürebilir ve öngörülemeyen erime davranışlarına yol açabilir. Örneğin, alüminyum kırık malzemenin erime noktası kaplamalar ve kontaminasyonlardan etkilenebilir—her zaman etiketleri kaldırın ve yüklemeden önce kuruyun.

Döküm ve kaynak hatalarının çoğu iki temel nedeni takip eder: alaşımın erime aralığına göre sıcaklık kontrolü ve her aşamada temizlik. Bunları başarırsanız alüminyum eritme sonuçlarınızı ciddi şekilde iyileştireceksiniz.

Hâlâ yüzey çizikleri, kabarcıklar ya da iç boşlukları görüyor musunuz? Bazen temel prensipleri doğru uygulamanıza rağmen hatalar devam edebilir. İleri teknikler—örneğin X-ışını ya da ultrasonik muayene veya yüksek değerli parçalar için sıcak izostatik presleme—gizli kusurları tespit etmenize ve onarmasına yardımcı olabilir. Ancak önleme, her zaman onarımdan daha maliyet etkin olur. Sürecinizi geliştirdikçe, sürecin değişkenlerinden etkilenmez olduğunu unutmayın: ince folyolar hızla oksitlenir ve erir, bu yüzden süreç kontrolü küt malzemelerde olduğu kadar kritiktir. alüminyum folyo erime noktası sürecin değişkenlerine karşı bağışık değildir: ince folyolar hızla oksitlenir ve erir, bu yüzden süreç kontrolü küt malzemelerde olduğu kadar kritiktir.

Güvenilirlik için tasarım yapmaya hazır mısınız? Bundan sonra, daha akıllıca tedarik etme ve alüminyum eritme ile işleme konusunda başarı için en iyi kaynaklar konusunu ele alacağız.

Daha Akıllıca Tedarik Etme ve Önerilen Kaynaklar

Alüminyumun erime sıcaklığının bilimsel temelini öğrendikten sonra karşılaşılan büyük soru şudur: özellikle zorlu uygulamalar için parçalar veya malzemeler temin ederken bu bilgiyi nasıl uygulayacaksınız? Yapısal çerçeveleme için özel bir alüminyum kanalına, karmaşık döküm alüminyum bileşenine veya hassas işlenmiş bir alüminyum levhaya ihtiyacınız olsun, tedarik seçiminiz projenizin kalitesini, maliyetini ve süresini doğrudan etkileyecektir.

Rehberlik ve bileşenlerin temin edileceği yer

Karmaşık gibi göründü mü? Öyle olmak zorunda değil. Doğru ortağı seçmek, size sadece metal değil; alaşım seçimi, termal pencereler, ekstrüzyon ve sonraki işlevlerde işlenmişlik konusunda uzmanlık erişimi sağlar. Özellikle sıvı-halka penceresine yakın çalışırken süreç kontrolünün sıkı tutulması yatırımınızı korur.

| Tedarikçi/Yol | Çözüm Kapsamı | En iyisi | Güçlü yönleri |

|---|---|---|---|

| Shaoyi Metal Parça Tedarikçisi | Entegre otomotiv ekstrüzyonları ve montajlar | Yüksek hassasiyetli, yüksek hacimli projeler | İmalat için tasarım desteği, kontrollü termal süreçler, otomotiv kalite sistemleri |

| Bölgesel İş Atölyesi | Özel imalat, kısa seri üretimi, onarımlar | Prototipleme veya yerel destek | Hızlı teslimat, birebir iş birliği; gelişmiş kalite kontrollerine sahip olmayabilir |

| Küresel Çevrimiçi Pazar Yeri | Standart şekiller (alüminyum kanal, alüminyum levha, bar, tüp) | Hazır ihtiyaçlar, küçük siparişler | Geniş ürün seçkisi, şeffaf yorumlar; kalitesi ve desteği değişken olabilir |

| Birincil Sac Metal İşleme Merkezi | Levha, plaka, ekstrüzyon ve döküm alüminyumun toplu tedariki | Büyük, tekrar eden siparişler | Sabit kalite, izlenebilirlik, ancak özel montajlar için sınırlı esneklik |

Mühendislik yapılmış ekstrüzyonlar ve montajlar için Shaoyi Metal Parts Supplier gibi bir tedarikçiyle çalışmak, erime aralıkları, ekstrüzyon kalıp ısıtması ve aşağı akış birleştirme işlemlerinde uzmanlıktan yararlanmanızı sağlar. Şirketin entegre yaklaşımı alüminyum ekstrüzyon parçaları tasarım ile üretim arasındaki süreci hızlandırarak riski azaltır ve tutarlılığı artırır—özellikle süspansiyon veya şasi bileşenleri gibi kritik sistemlerde, alüminyumun erime sıcaklığı doğrudan işlem aralıklarını ve nihai parça performansını etkiler.

Alüminyum parçalar için üretim ortağı seçimi

Yeni bir otomotiv platformu piyasaya sürdüğünüzü ya da yapısal bir montajı yükselttiğinizi düşünün. Başarılı bir lansman ile maliyetli yeniden çalışma arasındaki fark genellikle tedarik kaynaklarına bağlıdır. Dikkat etmeniz gerekenler şunlardır:

- Isıl işlem konusunda uzmanlık: Tedarikçiniz, hedef erime sıcaklığı veya kullanım ortamı için doğru alaşımı konusunda öneri sunabiliyor mu?

- Tümleşik üretim: Daha iyi kontrol için ekstrüzyon, işleme ve yüzey işlemlerini kendi bünyesinde yapıyorlar mı?

- Kalite sistemleri: Sertifikaları (örneğin IATF 16949 gibi) ve zorlu sektörlerdeki geçmiş deneyimlerini inceleyin.

- Kanıtlanmış deneyim: Benzer uygulamalar için yüksek dayanımlı alüminyum levha, karmaşık döküm alüminyum veya özel alüminyum profil bileşenleri daha önce teslim ettiler mi?

Yüksek hacimli ve yüksek hassasiyetli ihtiyaçlar için, bünyesinde eritme, ekstrüzyon ve işleme imkanları ile alaşım ve proses seçimi konusunda mühendislik desteği sunan bir ortak, maliyetli sürprizlerden kaçınmanıza ve bileşenlerinizin tasarım ve mevzuata uygunluğunu sağlamanıza yardımcı olur.

Önerilen okumalar ve standartlar

Daha derinlemesine bilgi mi istiyorsunuz? Alaşımların belirlenmesi, proses pencerelerinin tanımlanması veya alüminyumun erime sıcaklığı ile ilgili sorunların giderilmesi sırasında danışabileceğiniz otoriter kaynaklar aşağıdadır:

- ASM Handbook (Alüminyum ve Alüminyum Alaşımları): Kapsamlı malzeme verileri ve işlem kılavuzu

- ASTM E794: Termal analiz ile erime ve kristalleşme sıcaklıkları

- Üretici teknik çizelgeleri: 1100, 3003, 5052, 6061, 6063, 7075, A356 alaşımları ve 4043 dolgu alaşımı için

- Sektör Standartları: Alüminyum profil, levha ve döküm alüminyum ürünleri için geçerli ASTM/EN standartları

- Teknik makaleler: Alüminyum eritme, alaşım seçimi ve hata önleme konularında

Alaşımın katılaşma–erime aralığına dikkat eden süreçleri ve ortakları seçin; bu şekilde hatalardan kaçınır ve tekrarlanabilir performans elde edersiniz.

Güvenilir kaynaklardan ve deneyimli tedarikçilerden destek alarak, teoriden üretime güvenle geçiş yapacaksınız—seçtiğiniz alaşım için alüminyumun erime sıcaklığının tam olarak ne olduğunu bilerek ve bu bilgiyi güvenilir, yüksek kaliteli parçalara dönüştürmenin yolunu öğreneceksiniz.

Alüminyumun Erime Sıcaklığı ile İlgili Sıkça Sorulan Sorular

1. Saf alüminyumun erime noktası nedir?

Saf alüminyum, standart koşullar altında 660,3°C (1220,6°F) sıcaklıkta erir. Bu değer metalurjide yaygın olarak referans alınır ve hassas termal analiz yöntemleriyle ölçülür. Ancak endüstride kullanılan alüminyumun çoğu alaşımlıdır, bu nedenle gerçek erime davranışı, alaşımın bileşimine bağlı olarak değişir.

2. Neden alüminyum alaşımlarının tek bir erime sıcaklıkları değil, bir erime aralığı vardır?

Alüminyum alaşımlar, erime özelliklerini değiştiren silikon, magnezyum, bakır veya çinko gibi ek elementler içerir. Alaşımlar tek bir sıcaklıkta değil, katıdan sıvıya geçişlerini sağlayan bir aralıkta erirler; bu aralık, alaşımın solidüs ve liquidüs noktalarıyla tanımlanır. Bu aralık, fırın ve kaynak sıcaklıklarının güvenli şekilde ayarlanması için çok önemlidir.

3. Oksit tabakası alüminyumun erimesini nasıl etkiler?

Alüminyum, kendiliğinden metalin erime noktasından çok daha yüksek bir erime noktasına sahip ince bir oksit tabaka oluşturur. Bu oksit tabaka, görünür erimeyi geciktirebilir ve tam sıvılaşmayı sağlamak için daha yüksek sıcaklıklar veya akımlar gerektirebilir. Bu oksitin temizlenmesi veya yönetilmesi, temiz döküm ve kaynak sonuçları için hayati öneme sahiptir.

4. Alüminyum hurdası veya kutular eritilirken hangi önlemler alınmalıdır?

Alüminyum hurda ve kutuları eritmeden önce temiz ve tamamen kuru olduğundan her zaman emin olun. Nem veya kontaminasyon, tehlikeli buhar patlamalarına neden olabilir ve dökümlerde gözenekliliğe yol açabilir. Besleme malzemesinin ön ısıtılması ve uygun kişisel koruyucu ekipmanların (PPE) kullanılması, güvenlik açısından hayati öneme sahiptir.

5. Yüksek sıcaklık uygulamaları için doğru alüminyum alaşımını nasıl seçerim?

Hedeflediğiniz çalışma sıcaklığındaki mekanik özelliklere sahip, sadece erime noktasına dayanıklı alaşımları seçin. Yüksek sıcaklıklarda malzeme dayanımı ile ilgili veriler için üretici teknik veri sayfalarına veya ASM Handbook'a başvurun ve alaşımın erime aralığının çok altında kalan özellik kayıplarını hesaba katarak her zaman güvenlik faktörleri uygulayın.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —