Şok Emici Malzeme Seçimi Teknik Kılavuzu

Özet

Şok emici bileşenler için optimal malzeme seçimi, her bir parçanın maruz kaldığı spesifik işlev ve streslere bağlıdır. Poliüretan gibi yüksek performanslı polimerler, üstün enerji sönümleme ve dayanıklılıkları nedeniyle burç ve bağlantı elemanlarında titreşim sönümleme açısından üstün performans gösterir. Piston milleri gibi yapısal parçalar için ise gerekli rijitliği, yorulma direncini ve korozyon korumasını sunan krom kaplı yüksek mukavemetli çelik tercih edilir; bu da uzun vadeli güvenilirlik ve güvenlik sağlar.

Temel İlkeleri Anlama: Titreşim Yutucu Malzemelerin Temel Özellikleri

Bir amortisör için doğru malzemenin seçilmesi, araç güvenliği, performansı ve konforu üzerinde doğrudan etkili olan kritik bir mühendislik kararidır. Bir amortisörün etkinliği, onu oluşturan malzemelerin doğasına bağlıdır. Bilinçli bir seçim yapabilmek için, bir malzemenin enerjiyi etkili bir şekilde nasıl emdiğini ve dağıttığını sağlayan temel özellikleri anlamak esastır. Bu özellikler, bir parçanın yoldaki darbeler ve titreşimler nedeniyle sürekli stres altında nasıl davranacağını belirler.

Birincil özellik, malzemenin enerjiyi dağıtabilme yeteneğidir ve genellikle sönümleme olarak adlandırılır. Bir araç bir tümseğe çarptığında süspansiyon sıkışır ve geri zıplar, bu da kinetik enerji üretir. Titreşim yutan bir malzeme, bu enerjiyi küçük miktarda ısıya dönüştürerek aracın kontrolsüz salınım yapmasını veya sekmelerini engellemelidir. Şirket uzmanlarının açıkladığı gibi Sorbothane, Inc. , bu sönümleme süreci, şok dalgasının genliğini azaltarak daha rahat bir sürüş sağlar ve lastik ile yol arasındaki temasın korunmasını sağlar. Yüksek sönümleme katsayısına sahip malzemeler bu açıdan üstün niteliktedir.

Dayanıklılık ve esneklik eşit derecede önemlidir. Şok emici bileşenler kullanım ömürleri boyunca milyonlarca kez gerilim döngüsüne maruz kalır. Seçilen malzeme, tekrarlı yükleme altında çatlama veya kırılma gibi arızalardan kaçınmak için yüksek yorulma direnci göstermelidir. Ayrıca esnek olmalıdır, yani sıkıştırıldığında veya şekil değiştirdiğinde orijinal şekline geri dönebilmelidir. Bu elastikiyet, zaman içinde tutarlı performans sağlamayı garanti eder. Çevresel dayanıklılık da başka bir önemli faktördür; malzemeler uzun ömürlülük ve süspansiyon sisteminin güvenilirliği için yağlara, yol tuzlarına, neme ve aşırı sıcaklıklara maruz kalındığında bozulmadan dirençli olmalıdır.

Önde Gelen Şok Emici Malzemelerin Karşılaştırmalı Analizi

Amortisörlerde kullanılan malzemeler gelişmiş polimerlerden özel metal alaşımlarına kadar uzanır ve her biri farklı avantajlar ve sınırlamalar sunar. Bu seçim, performans gereksinimleri, çevresel koşullar ve maliyet etkinliği arasındaki dengeye bağlıdır. Bu malzemeler arasındaki farkları anlamak, günlük kullanım aracı veya yüksek performanslı yarış arabası gibi bir süspansiyon sistemini amaçlanan uygulama için optimize etmede anahtardır.

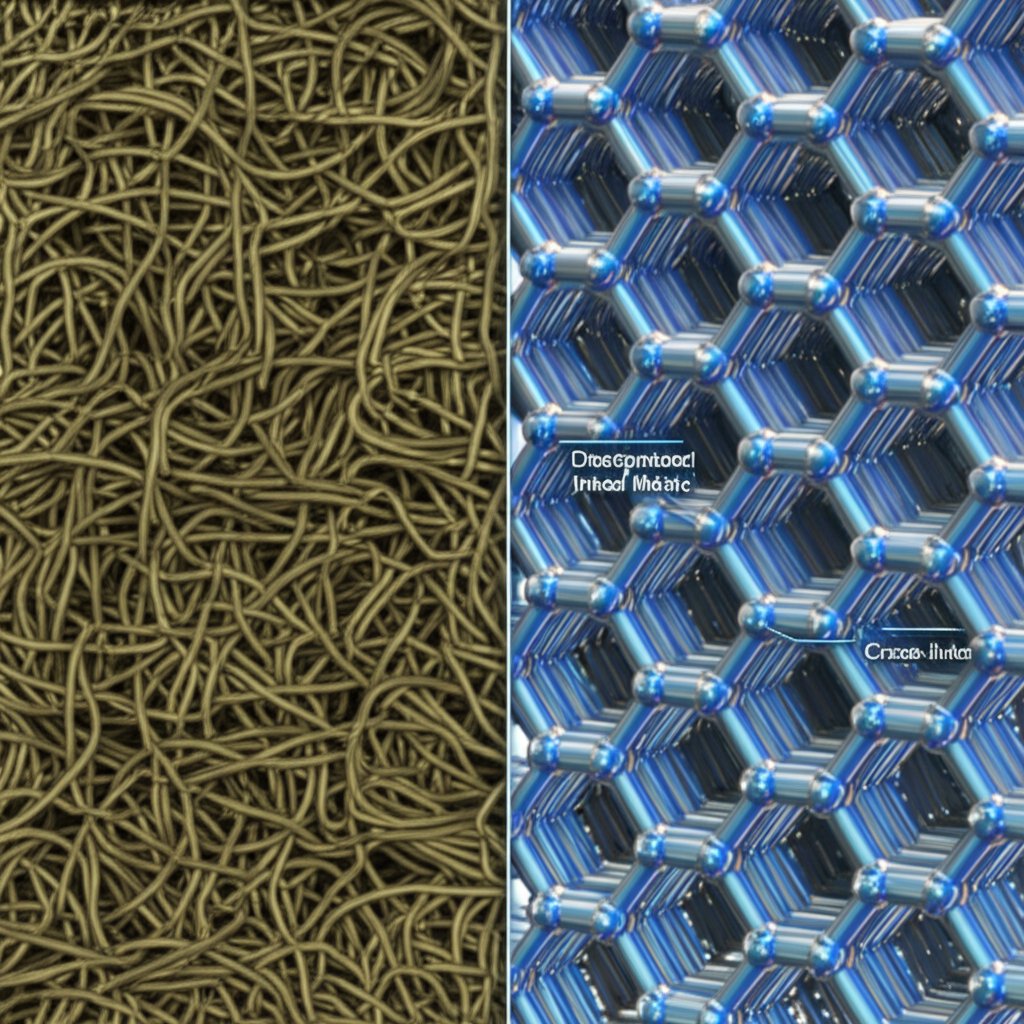

Poliüretanlar: Çok Yönlü Enerji Emiciler

Poliüretan, Sorbothane gibi özel formülasyonları da içeren bu malzeme, benzersiz özellik kombinasyonu nedeniyle enerji emmede öncü bir malzeme haline gelmiştir. Lastiğin esnekliğini metalin dayanıklılığıyla ustaca birleştirir. PSI Urethanes , poliüretanın en önemli avantajlarından biri, yumuşak ve esnek burçlardan sert, yüksek yük taşıyan bağlantı noktalarına kadar belirli uygulamalar için tasarlanabilen özelleştirilebilir sertliğidir (durometre). Bu malzeme enerjiyi dağıtmada oldukça etkilidir ve geleneksel kauçukla karşılaştırıldığında aşınmaya, yırtılmaya, yağlara ve kimyasallara karşı üstün direnç sunar. Polieter bazlı bir poliüretan olan Sorbothane özellikle etkilidir ve şok enerjisinin %90'ından fazlasını absorbe edebilir; ayrıca geniş sıcaklık ve frekans aralıklarında güvenilir şekilde çalışır.

Kauçuk: Geleneksel Standart

On yıllar boyunca kauçuk, süspansiyon bilyeleri ve bağlantı elemanları için tercih edilen malzeme olmuştur. Doğal esnekliği sayesinde darbeleri ve titreşimleri etkili bir şekilde emerek sürüş konforuna katkı sağlar. Kauçuk maliyet açısından uygun olup başlangıçta iyi bir performans sunar. Ancak dayanıklılık ve çevresel faktörlere karşı direnç açısından modern poliüretanlarla kıyaslandığında yetersiz kalır. Isı, yağlar ve ozon nedeniyle zamanla sertleşmeye, çatlamaya veya sönümleme özelliğini kaybetmeye eğilimlidir. Standart yolcu taşıtları için uygun olsa da zorlu veya yüksek performans gerektiren uygulamalarda genellikle poliüretan tarafından geride bırakılır.

Yüksek Mukavemetli Metal Alaşımları

Polimerler sönümlemeyi üstlenirken, metaller şok gövdesi, piston ve piston kolu gibi bileşenler için gerekli yapısal bütünlüğü sağlar. Yüksek mukavemetli çelik alaşımları, devasa kuvvetlere dayanmak için gereken rijitliği ve yorulma direncini sunduklarından en yaygın tercihtir. Piston kolları için krom kaplı çelik, mükemmel dayanıklılığı ve korozyon direnci nedeniyle sektörün standart malzemesidir. Otomotiv sporları gibi özel uygulamalarda daha hafif ve güçlü alaşımlar kullanılır. Örneğin bir karşılaştırma, yayılmamış kütleyi azaltmaya ve süspansiyon tepkisini artırmaya yardımcı olan üstün özgül mukavemeti ile Ti 6Al-4V (titanyum alaşımı) gibi malzemeleri vurgular. ResearchGate hafif ancak güçlü özel metal bileşenler gerektiren projeler için, otomotiv kalite standartlarına tam uygun özel alüminyum ekstrüzyonlar sunan uzman üreticiler Shaoyi Metal Technology özel alüminyum ekstrüzyonlar sunar ki bu da otomotiv kalitesi açısından sıkı standartlara uyar.

| Malzeme | Ana Özellikler | Avantajlar | Genel Uygulamalar |

|---|---|---|---|

| Poliüretan (örneğin Sorbothane) | Yüksek enerji emilimi, özelleştirilebilir sertlik, mükemmel dayanıklılık | Üstün ömür, aşınmaya ve kimyasallara dayanıklı, yüksek yük taşıma kapasitesi | Bushing'ler, motor yatakları, tamponlar, yüksek performanslı sönümleyiciler |

| Kauçuk | İyi esneklik, maliyet açısından verimli | Konforlu bir sürüş sağlar, başlangıçtaki titreşimi etkili şekilde emer | Standart yolcu aracı bushing'leri ve yataklar |

| Krom Kaplı Yüksek Mukavemetli Çelik | Yüksek çekme mukavemeti, sertlik, korozyona direnç | Mükemmel dayanıklılık ve yorulma direnci, yapısal parçalar için maliyet açısından verimli | Piston kolu, amortisör gövdesi |

| Titanyum/Alüminyum Alaşımları | Yüksek mukavemet-ağırlık oranı, mükemmel yorulma direnci | Süspansiyonun etkisiz ağırlığını azaltır, süspansiyon tepki hızını artırır | Yüksek performanslı ve yarış amortisör parçaları |

Amortisör Bileşenleri İçin Malzeme Seçimi

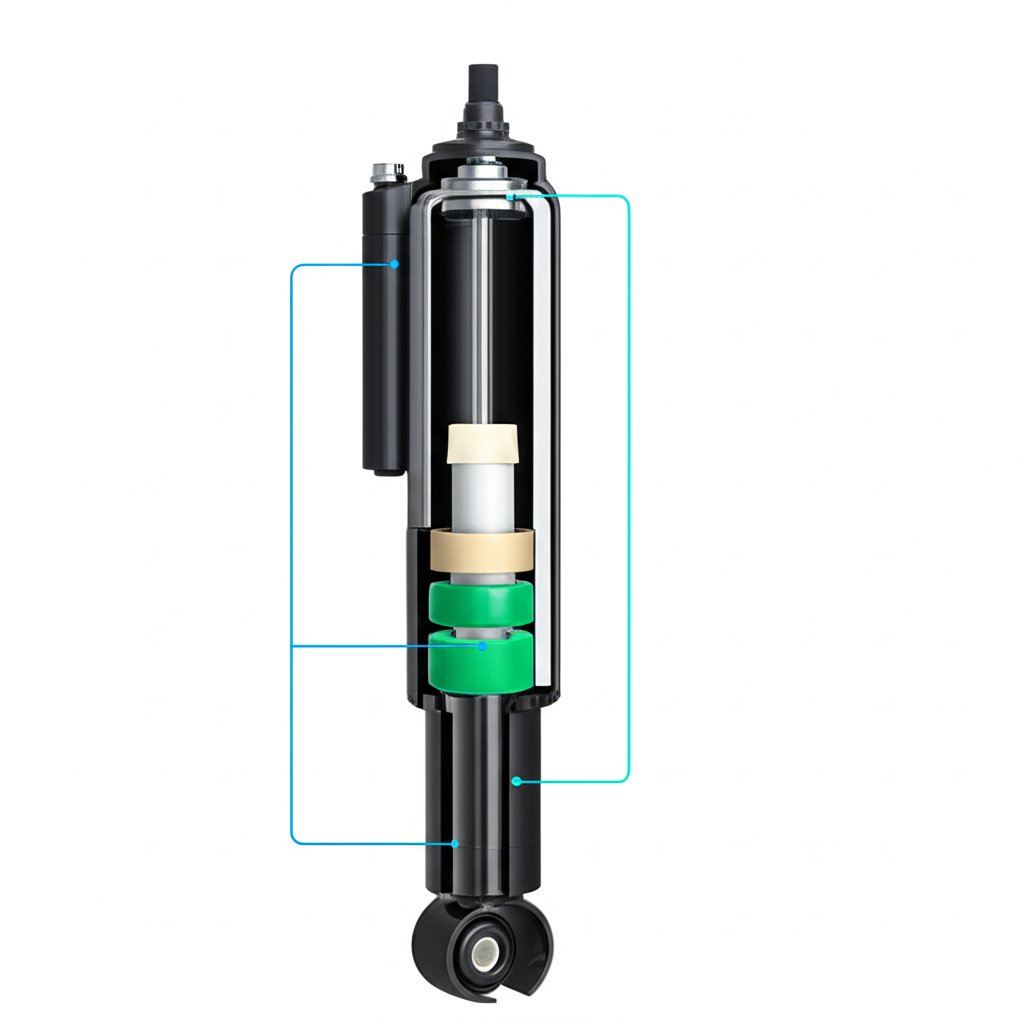

Bir amortisör, her bir parçanın belirli bir role sahip olduğu ve benzersiz çalışma streslerine maruz kaldığı karmaşık bir montajdır. Bu nedenle, tüm ünite için tek bir en iyi malzeme yoktur. Bunun yerine, mühendisler her bileşenin gereksinimlerine özel olarak malzeme seçer ve böylece hem dayanıklı hem de etkili bir sistem oluşturur. Bu bileşen bazlı yaklaşım, optimal performans ve uzun ömür sağlar.

Piston Kolu: Amortisörün Temel Taşı

Piston kolu, amortisör gövdesi içindeki pistona süspansiyon kuvvetlerini ileten en kritik yapısal bileşenlerden biridir. Eğilmeden veya kırılmadan büyük çekme ve basma kuvvetlerine dayanmalıdır. Şirketin analizine göre Maxauto , piston kolu için kesinlikle tercih edilen malzeme, krom kaplı yüksek mukavemetli çeliktir. Çelik çekirdek olağanüstü mukavemet ve yorulma direnci sağlarken, sert krom kaplama (genellikle 68-72 HRC) pürüzsüz, son derece sert bir yüzey oluşturur. Bu kaplama iki amaç taşır: kolu, sızdırmazlıkların içinden kayarken sürtünmeyi en aza indirir ve yol enkazına, tuz ve neme karşı korozyon ve aşınmaya karşı sağlam bir koruma sağlar.

Bushing'ler ve Bağlantı Noktaları: Titreşim Yalıtkanları

Somunlar ve bağlantı elemanları, amortisörü aracın şasisine ve süspansiyon kollarına bağlamaktan sorumludur. Birincil görevleri, yüksek frekanslı titreşimleri ve küçük sarsıntıları emerek araç kabinine iletilmesini engellemektir. İşte bu noktada elastomerik malzemeler öne çıkar. Geleneksel kauçuk, standart araçlar için yaygın bir seçim olmakla birlikte, poliüretan daha üstün performans ve dayanıklılık sunar. Poliüretan somunlar, aşınmaya, kimyasallara ve ısıya karşı daha dirençlidir ve sönümleme özelliklerini daha uzun süre korur. Bu da onları performans ve ağır hizmet uygulamaları için popüler bir yükseltme seçeneği haline getirir ve kauçuk eşdeğerlerine kıyasla daha tutarlı yönlendirme ve daha uzun kullanım ömrü sağlar.

Malzeme Seçimi için Pratik Bir Çerçeve

Şok emicinin bileşenleri için doğru malzemeleri seçmek, performans hedefleri, çalışma ortamı ve maliyet arasındaki dengeyi sağlayan sistematik bir yaklaşım gerektirir. Yapılandırılmış bir çerçeveyi takip etmek, tüm kritik faktörlerin dikkate alınmasını sağlar ve böylece güvenli, güvenilir ve özel amacına uygun nihai bir tasarıma ulaşılır. Bu süreç, sadece en güçlü malzemeyi seçmenin ötesine geçer ve uygulamanın incelikli gereksinimlerine girer.

-

Uygulamayı ve Performans Hedeflerini Belirle

İlk adım, aracın kullanım amacını net bir şekilde tanımlamaktır. Bir günlük yolcu taşımacılığı için kullanılan bir otomobilin amortisörü, orman yollarında kullanılacak bir kamyon veya pist odaklı bir yarış arabası için gerekli olanlardan farklı özellikler taşıyacaktır. Dikkate alınması gereken temel unsurlar arasında istenen sürüş kalitesi (konfor ile sertlik arasındaki denge), yönlendirme karakteristiği (hassasiyet, gövde yatması kontrolü) ve taşıma kapasitesi yer alır. Örneğin, sık sık ağır yük taşıyan bir araç, ekstra stresi karşılayabilmek için daha yüksek taşıma kapasitesine ve yorulmaya karşı dirence sahip malzemeler gerektirir.

-

Temel Çevresel ve Operasyonel Gerilmeleri Belirleyin

Daha sonra, amortisörün karşılaşacağı koşulları analiz edin. Bu, kış mevsiminde yollardaki tuz, çöl bölgelerinde aşırı sıcaklık veya sürekli nem gibi çevresel faktörleri içerir. Bu tür koşullar, gerekli korozyon direnci seviyesini belirler. İşletimsel gerilmeler de kritik öneme sahiptir. Parça, engebeli arazide yüksek darbe kuvvetlerine mi maruz kalacak, yoksa daha çok düzgün asfalt yollardaki yüksek frekanslı titreşimleri mi yaşayacak? Bu analiz, gerekli sönümleme karakteristikleri ve malzeme dayanıklılığının belirlenmesine yardımcı olur.

-

Malzeme Adaylarını Değerlendirin ve Karşılaştırın

Performans hedefleri ve gerilimler tanımlandıktan sonra potansiyel malzemeleri değerlendirebilirsiniz. Bu, daha önce tartışılan özelliklerin—örneğin enerji sönümleme, dayanıklılık ve direnç gibi—uygulamanın ihtiyaçlarıyla karşılaştırılmasını içerir. Örneğin, uzun ömürlülük ve yüksek performans en üst düzeyde öncelikliyse, başlangıç maliyeti daha yüksek olsa bile, burçlar için kauçuğun yerine poliüretan tercih edilebilir. Benzer şekilde hafif bir yarış uygulaması için piston kolunda çelik yerine titanyum alaşımı düşünülebilir. Bu aşama genellikle her seçeneğin artılarını ve eksilerini sistematik olarak değerlendirmek amacıyla önceki bölümdeki gibi bir karşılaştırma matrisi oluşturmayı içerir.

-

İmalat ve Maliyet Sonuçlarını Dikkate Alın

Son olarak, imalatın ve maliyetin pratik yönleri ele alınmalıdır. Bazı gelişmiş malzemelerin işlenmesi veya şekillendirilmesi zor ya da maliyetli olabilir. Şundaki kılavuzlarda belirtildiği gibi LABA7 , imalatın karmaşıklığı nihai fiyatı önemli ölçüde etkileyebilir. Seçim süreci, ideal performans özelliklerini proje bütçesiyle dengelemelidir. Örneğin krom kaplı çelik, piston kolu için yalnızca performansı nedeniyle değil, aynı zamanda dayanıklılık ve maliyet etkinliği arasında mükemmel bir denge sunarak seri üretim için uygulanabilir olması nedeniyle de popülerdir.

Sıkça Sorulan Sorular

1. Doğru amortisörü nasıl seçerim?

Doğru amortisörü seçmek birkaç faktöre bağlıdır. İlk olarak, aracınızın türünü ve temel kullanım amacını düşünün—günlük şehir içi kullanım yapan bir araç ile off-road araç ya da performans aracı farklı ihtiyaçlara sahiptir. Ayrıca, sık sık ağır yük taşıyor veya römork çekiyorsanız, yük gereksinimlerini de dikkate almalısınız. Son olarak, daha yumuşak ve konforlu bir sürüş mü yoksa daha sert ve çevik bir yönlendirme mi istediğinize karar vermelisiniz.

2. Bir amortisör uygulamasında kullanılan bir malzeme için en önemli özellik hangisidir?

Birkaç özellik önemli olsa da, en temel olanı sönümleme olarak da bilinen enerji sönümlemesidir. Bir malzemenin bir darbeden kinetik enerjiyi emerek küçük miktarda ısıya dönüştürme yeteneği, bir aracın kontrolsüzce sepmesini engeller. Bu özellik, dayanıklılık ve esneklik ile birleştiğinde, malzemenin kullanım ömrü boyunca şokları ve titreşimleri etkili ve tekrarlı bir şekilde yönetmesini sağlar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —