Metal Şekillendirmede Yağlama Türleri: 4 Kritik Kategorinin Açıklanması

Özet

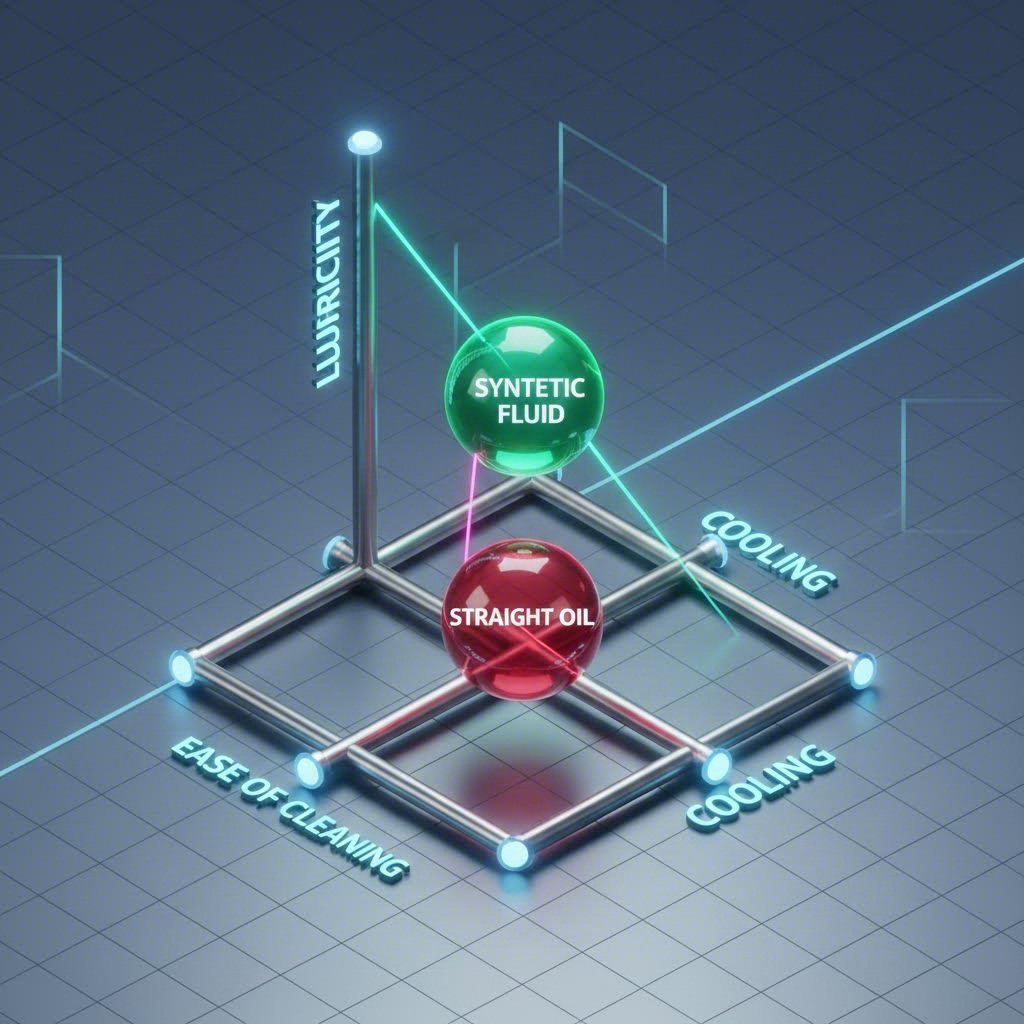

Metal presleme için yağlama genellikle dört ana kategoriye ayrılır: Saf Yağlar (ağır hizmet amaçlı, yüksek yağlayıcılık gereksinimleri için), Suda Çözünen Yağlar (soğutma ve genel kullanım için çok yönlü emülsiyonlar), Sentetikler (maksimum temizlik ve soğutma için), ve Buharlaşan Yağlar (hafif işlerde, kalıntı bırakmayan uygulamalar için buharlaşabilir sıvılar). Seçim, işlem şiddetine (örneğin derin çekme karşı kesme), metal türüne ve kaynak yapma veya boyama gibi presleme sonrası gereksinimlere büyük ölçüde bağlıdır. Doğru tipin seçilmesi, kalıbı koruma (yağlayıcılık) ile parça kalitesini koruma (soğutma ve yıkanabilirlik) arasında denge kurmayı gerektirir.

Kritik Seçim Faktörleri: Nasıl Seçilir

Optimal yağlama türünü seçmek sadece bir varil yağ satın almak kadar değil; bu, takım ömrü, parça kalitesi ve sonraki süreç maliyetlerini etkileyen bir mühendislik kararının parçasıdır. Karar matrisi genellikle üç temel değişkene döner: şekil değiştirme şiddetliği, basılacak malzeme ve süreç sonrası gereksinimler.

İlk olarak işlemin şiddetliğini analiz edin. Delme veya zımbalama gibi basit işlemler ısı üretir ancak hidrodinamik yastıklama açısından daha az ihtiyaç duyar, bu nedenle su bazlı sentetikler veya çözünebilir yağlar idealdir. Buna karşılık, derin çekme veya ağır kalınlıkta sac işleme gibi işlemler parçanın kalıba kaynaklanmasına (galling) neden olabilecek aşırı yüksek basınç üretir. Bu tür uygulamalarda, doğrudan yağlarda bulunan yüksek viskozite ve Aşırı Basınç (EP) katkı maddelerine ihtiyaç duyulur. Hızlı prototiplemeden seri üretime geçiş yapan üreticiler için, bu tribolojik incelikleri anlayan uzmanlarla iş birliği kurmak hayati önem taşır. Örneğin, Shaoyi Metal Technology, kapsamlı sac işleme çözümleri sunmaktadır kontrol kolları ve alt çerçeveler gibi kritik otomotiv bileşenlerini üretmek için hassas yağlama stratejilerinden yararlanan, ilk 50 prototipten milyonlarca seri üretime kadar tutarlılığı sağlayan süreçler.

İkinci olarak malzeme uyumluluğu ferrous metaller (çelikler) genellikle korozyon inhibitörlerini gerektirir ve aşırı performans için aktif kükürt veya klor katkılı maddelere tahammül edebilir. Ancak alüminyum veya bakır gibi ferro olmayan metaller bu tür katkı maddelerinden lekelenmeye karşı duyarlıdır. Bu yumuşak metaller için kimyasal renk değişimini önlemek amacıyla polimer takviyeli sentetik ya da özel suda çözünen yağ tercih edilir.

Son olarak son işlem gereksinimlerinin maliyet kontrolü açısından değerlendirilmesi kritiktir. Eğer bir parçanın kesildikten hemen sonra kaynaklanması, boyanması veya kaplanması gerekiyorsa, yoğun düz yağlar pahalı, çok aşamalı bir yıkama süreci gerektirir. Böyle durumlarda, "uçucu" yağ veya temiz çalışan sentetik yağ, yıkama aşamasını tamamen ortadan kaldırarak parça başına toplam maliyeti önemli ölçüde düşürebilir.

Tip 1: Düz Yağlar (Ağır Hizmet & Derin Çekme)

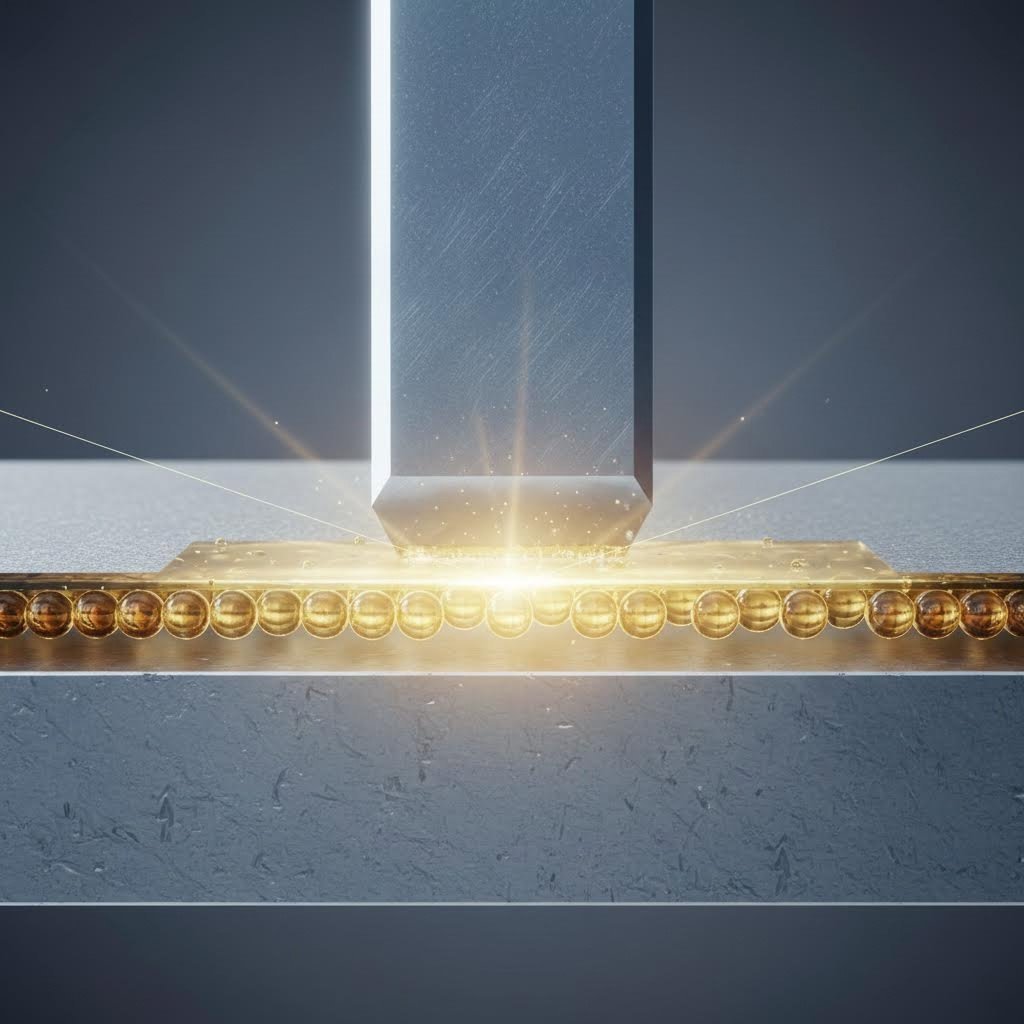

Düz yağlar, sıklıkla "neat" yağlar olarak adlandırılır ve su içermeyen, saf petrol veya mineral bazlı sıvılardır. Geleneksel olarak metal presleme endüstrisinin temel taşıdır ve üstün yağlama kabiliyeti ile hidrodinamik yastıklama özelliklerinden dolayı tercih edilir. Suya dayanmadıkları için makineye ve işlenmiş parçalara mükemmel pas koruma sağlar.

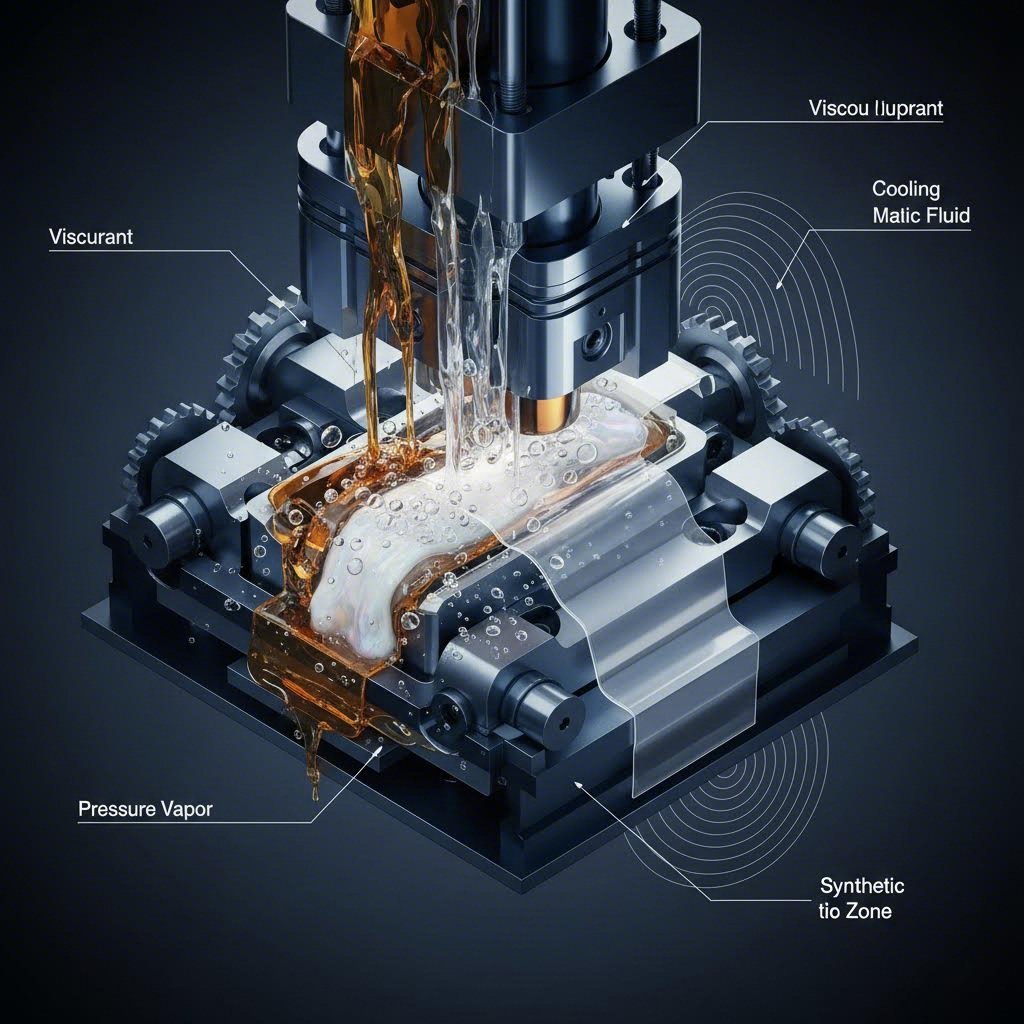

Doğrudan yağların temel mekanizması, kalıp ile iş parçası arasında kalın bir fiziksel bariyer oluşturan yüksek viskoziteleridir. Performansı artırmak için üreticiler bu yağları genellikle klor, kükürt veya yağlı maddeler gibi Aşırı Basınç (EP) katkı maddeleriyle karıştırırlar. Bu katkı maddeleri, ısı ve basınç altında metal yüzeyiyle tepkimeye girerek bir koruyucu kimyasal film oluşturur ve yağ filminin aşırı kuvvetle inceltilmesi durumunda bile metal-metal temasını önler. Bu da doğrudan yağları paslanmaz çeliğin derin çekim işlemleri veya kalın kesimli yüksek mukavemetli alaşımların şekillendirilmesi gibi zorlu işlemler için altın standart haline getirir.

Ancak, düz yağların performansı önemli dezavantajları da beraberinde getirir. Soğutucu olarak kötüdür ve yüksek hızda çalışma sırasında kalıba ısı hapseder. Ayrıca, atölye tozuna karşı adeta bir mıknatıs görevi gören kalın, yağlı bir kalıntı bırakır ve boyama veya kaynak işleminden önce agresif bir de yağlama işlemi gerektirir. Çevresel olarak, atık bertaraf maliyetleri daha yüksek olup atölye zemininde potansiyel kayma riski oluşturur. Uygulama, genellikle sıvıların kalınlığından dolayı püskürtücülerden ziyade rulo kaplamalar veya damlama sistemler aracılığıyla gerçekleştirilir.

Tip 2: Su Bazlı Çözebilenler (Soğutma ve Çok Yönlülük)

Çözünür yağlar veya emülsiyeli yağlar, modern sac pres atölyelerinde en yaygın genel amaçlı yağlayıcılardır. Bu sıvılar, emülsiyatörler ve yüzey aktif maddeler kullanılarak suya dağıtılmış mineral yağından oluşur. Sonuç, yağın yağlama özelliği ile suyun üstün soğutma özelliğini bir araya getirmeye çalışan süt beyazı bir sıvıdır.

Yüksek su içeriği (genellikle 5:1'den 20:1'e kadar oranlarda sulandırılır) çözünür yağların ısıyı hızlı bir şekilde dağıtmalarını sağlar ve bu da termal genleşmenin dar toleransları bozabileceği yüksek hızlı ilerleyen kalıp presleme işlemlerinde onları ideal hale getirir. Yağ fazı, takımların aşınmadan korunması için sınırlandırılmış yağlama sağlar. Bu esneklik, tek bir tesiste çeşitli işler için farklı sulandırma oranlarında aynı konsantreyi kullanabilmesine olanak tanır—şekillendirmede daha yoğun karışımlar, hafif kesmede daha seyrek karışımlar.

Esnek olmalarına rağmen çözünür yağlar dikkatli bakım gerektirir. Su ve organik madde içerdiğinden bakteri üremesine eğilimlidirler ve bu durum kötü kokulara (sıkça "pazartesi sabahı kokusu" olarak adlandırılır) ve operatörlerde cilt dermatitine neden olabilir. Ayrıca stabilitesini korumak için biyositlere ve düzenli pH izlemeye ihtiyaç duyarlar. Temizlik, saf yağlara göre daha kolaydır ancak ikincil işlemlerden önce yağlı filmin uzaklaştırılması için yine de genellikle bir yıkama aşaması gerekir.

Tip 3: Sentetik Sıvılar (Temizlik & Soğutma)

Doğal sentetik yağlayıcılar, mineral yağ içermemektedir. Bunun yerine alkali organik ve inorganik bileşiklerden oluşan kimyasal karışımlardır ve sıklıkla polimerler ile deterjanlar da içerirler. Su ile karıştırıldığında şeffaf bir çözelti oluştururlar ve üretim sırasında iş parçasının görünür olmasını mükemmel şekilde sağlar.

Sentetik ürünler özellikle soğutma ve temizlik amacıyla tasarlanmıştır. Hâlâ belli miktarda yağlama özelliği sunan sıvılar arasında en temiz çalışan seçenektir ve genellikle 'gezgin yağ'ı (sızan hidrolik akışkanı) yüzeye iterek kolayca alınmasını sağlar. Bu durum banyonun temiz kalmasını sağlar ve emülsiyonlara kıyasla sıvı ömrünü önemli ölçüde uzatır. Hızlı ısı dağılımı sayesinde elektrik sacları veya içecek kutuları gibi hafif kalibreli metallerin çok yüksek hızda preslenmesi için idealdir.

Sentetiklerin tarihsel olarak sahip olduğu sınırlama, yağlayıcılıktır. Yağ içeriği olmadan, derin çekme sırasında sert metaller üzerindeki aşırı basınçlara karşı dayanabilecek kimyasal bariyerlere güvenirler. Ancak modern "yarı sentetik" hibritler veya ağır hizmet tipi polimer sentetikler bu açığı kapatmaktadır. Büyük bir avantaj ise yıkanabilirliktir; birçok sentetik madde temizlenmeden üzerine doğrudan kaynak yapılabilir ya da düz su ile kolayca yıkanabilir, böylece üretim hattı daha verimli hale gelir.

Tip 4: Kaybolan Yağlar (Buharlaşan)

Kaybolan yağlar, aynı zamanda buharlaşan yağlayıcılar olarak da bilinir ve tamamen temizleme sürecini ortadan kaldırmak üzere tasarlanmış özel sıvılardır. Hızla buharlaşan çözücülerden (mineral spirita gibi) yüksek oranda ve küçük miktarda yağlayıcılık katkı maddeleri taşıyacak şekilde formüle edilirler. Sacın preslenmesinin ardından taşıyıcı çözücü havaya buharlaşır ve geride boyama veya ambalaj işlemlerini genellikle etkilemeyen fark edilmeyen ince bir film kalır.

Bu yağlayıcılar, ev aleti panoları, mimari süslemeler veya elektronik konektörler gibi estetiklerin kritik öneme sahip olan hafif darbeli parçaların şekillendirilmesi için tercih edilen seçimdir. Yıkama istasyonlarının 'darboğaz' sorununu çözer ve parçaların presden sonra doğrudan montaj hattına ya da sevkiyata geçmesini sağlar.

Bunun bedeli performans ve güvenlikten kaybedilmesidir. Geçici yağlar çok düşük bir yağlama özelliğine sahiptir ve hafif şekillendirme veya delme işlemlerinden başka hiçbir şey için uygun değildir. Ayrıca bu buharlaşma süreci, çevresel düzenlemelere uymak ve çalışan sağlığını korumak için özel havalandırma sistemleri gerektiren Uçucu Organik Bileşikleri (VOC) salınır. Alevlenme riski de presin etrafında katı güvenlik protokollerinin uygulanmasını gerektirir.

Sonuç

Metal presleme sürecinizi optimize etmek, sadece presi değil, aynı zamanda tüm üretim yaşam döngüsünü de uygun yağlayıcıyla eşleştirmenizi gerektirir. Doğru yağlar ağır çekme işlemler için eşsiz takım koruması sunarken, hafif işlerde temizleme maliyetleri karlılığı ortadan kaldırabilir. Tersine, buharlaşan yağlar işlem hızı sunar ancak yüksek basınçta başarısız olur. En verimli üreticiler genellikle farklı hatlarda bu dört yağ türünü—Doğrudan, Çözülebilir, Sentetik ve Buharlaşan—karışık kullanarak hem takım ömrünü hem de süreç akışını en üst düzeye çıkarır. Yeni yağlayıcıları tam uygulamadan önce küçük ölçekte her zaman test ederek yıkama uyumu ve malzeme uygunluğunu doğrulayın.

Sıkça Sorulan Sorular

1. Presleme yağlayıcılarının 4 ana türü nedir?

Dört temel kategori Saf Yağlar (petrol bazlı, su içermeyen), Suda Çözünen Yağlar (yağın suda emülsiyonları), Sentetikler (yağ içermeyen kimyasal çözelti), ve Buharlaşan Yağlar (çözücü bazlı buharlaşan sıvılar). Her biri ağır çekmeden hafif, temizlemeye gerek olmayan boşaltmaya kadar belirli bir nişi hedefler.

2. Metal presleme işlemi için WD-40 kullanabilir miyim?

WD-40 genel amaçlı bir nüfuz edici ve hafif yağlayıcı olarak yaygın olsa da, genellikle endüstriyel metal presleme işlemi için uygun değildir. tavsiye edilmez yüksek tonilto presleme sırasında kalıpları korumak için gereken aşırı basınç (EP) katkıları ve viskoziteye sahip değildir. Kullanımı üretim ortamında kalıbın erken aşınmasına, çizilmeye ve parçaların kalitesinin tutarsız olmasına neden olabilir.

3. Derin çekme ve presleme yağları arasındaki fark nedir?

"Presleme", kesme, delme ve şekillendirme gibi işlemleri kapsayan genel bir terimdir, buna karşılık "derin çekme" metalin kalıba doğru gerilerek şekillendirilmesini ifade eder. Derin çekme yağları (genellikle düz yağlar veya yoğun macunlar), metalin gerilirken yırtılmasını veya kalıba kaynaklanmasını engellemek için çok daha yüksek yağlama ve bariyer koruması gerektirir. Genel presleme yağları aşırı basınç performansına göre çok daha az tercih edilebilir ve soğutma ile talaş uzaklaştırma özelliklerine öncelik verebilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —