Sac Metal Lazer Kesimi: Kusurları Giderin, Maliyetleri Azaltın, Doğru Seçimi Yapın

Metal İşlemede Neden Lazer Kesme Yöntemi Tercih Edilir

Sıcak bir bıçağın tereyağından nasıl kolayca geçtiğini izlediniz mi? Şimdi aynı rahatlığı çelik, alüminyum veya titanyum üzerinde düşünün. Bu, odaklanmış ışığın saniyeler içinde ham metalleri kusursuz şekillere dönüştürdüğü lazer kesme sac işlemlerinde olan şeyin ta kendisidir.

Peki lazer kesme tam olarak nedir? Bu, bir yüksek güçlü lazer ışınıyla eriterek , yakarak veya buharlaştırarak hassas bir şekilde programlanmış bir yol boyunca metal kesen çıkarıcı bir üretim sürecidir. Sonuç? Temiz kesimler, karmaşık desenler ve geleneksel mekanik yöntemlerin hiçbir zaman yakalayamayacağı toleranslar. Havacılık bileşenleri mi üretiyorsunuz yoksa mimari paneller mi, bu teknoloji olağanüstü hız ve verimlilikle tutarlı, tekrarlanabilir sonuçlar sunar.

Odağı Odaklanmış Işığın Ham Metali Nasıl Hassas Parçalara Dönüştürdüğü

Ham levhadan nihai parçaya giden yol, lazer kaynağının kendisiyle başlar. Lazer ışını metal yüzeye temas ettiğinde malzemeyi erime noktasına kadar hızlı bir şekilde ısıtır. Daha sonra odaklanmış bir yardımcı gaz akımı—genellikle azot veya oksijen—erimiş malzemeyi uzaklaştırarak düzgün ve hassas bir kesim kenarı oluşturur.

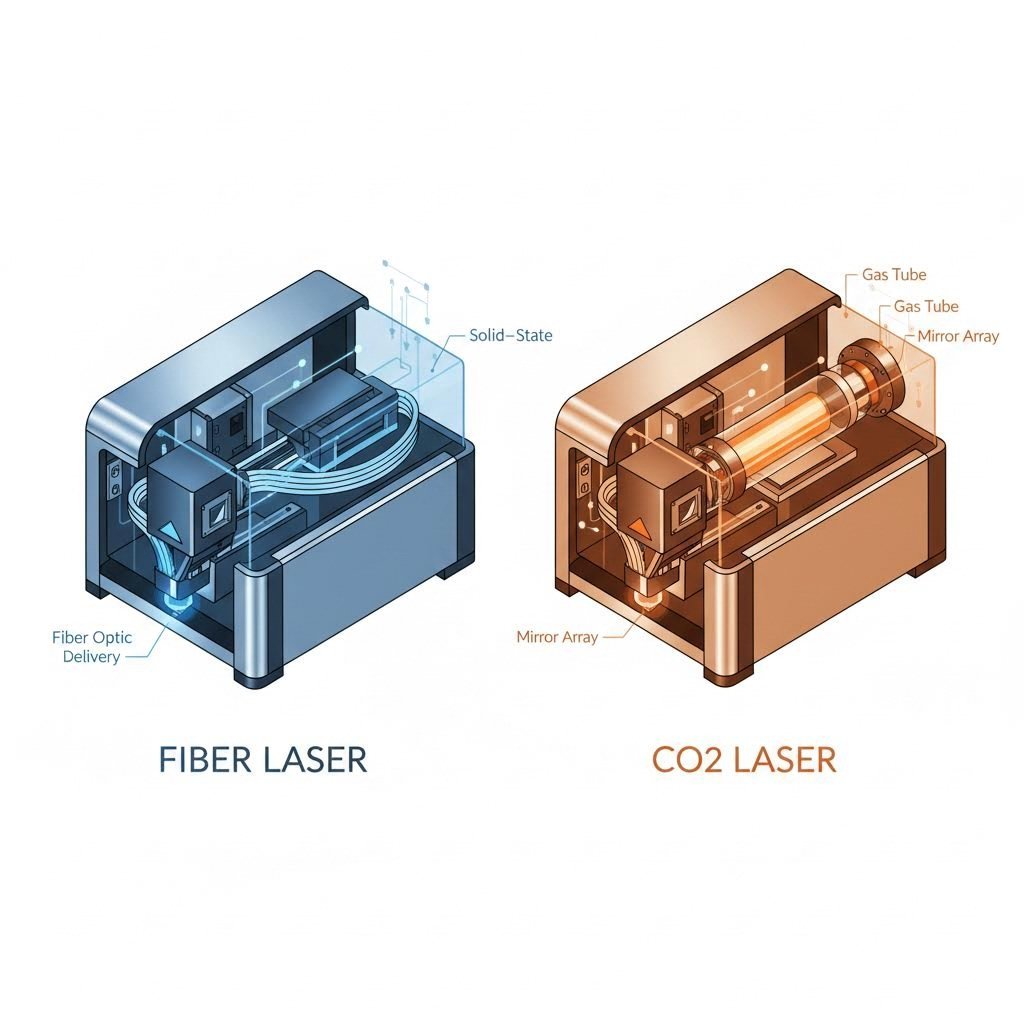

Kesme makinesi uygulamaları için ilk lazer, Bell Labs'te Kumar Patel tarafından karbondioksit (CO2) teknolojisi kullanılarak 1960'ların başında geliştirildi. O zamandan beri bu teknoloji büyük ölçüde gelişti. Günümüzün gelişmiş fiber lazerleri, metal lazer kesiminde CO2 sistemlerinin çoğunu yüksek güç çıktısı, daha iyi enerji verimliliği ve yansıtıcı malzemeler üzerinde üstün performans sunarak devraldı.

Fiziksel temas ve kuvvete dayalı mekanik kesme yöntemlerinin aksine, metal levhaların lazerle kesilmesi yoğunlaştırılmış termal enerji aracılığıyla hassasiyet sağlar ve ±0,1 mm'ye kadar dar toleranslar sunarken tamamen takım aşınmasını ortadan kaldırır.

Temiz ve Hassas Metal Kesimlerinin Ardındaki Fizik

Lazer ile metal kesimi neden bu kadar iyi çalışır? Cevap, bir arada çalışan birkaç temel bilimsel prensipte yatmaktadır:

- Emme: Farklı metaller belirli lazer dalgaboylarını soğurur. Fiber lazerler, çelik ve alüminyum gibi metallerin foton enerjisini kolayca soğurduğu için bu metalleri kesmede oldukça etkilidir.

- Isı iletkenliği: Metaller, kesim bölgesinden uzaklaştıkça ısıyı hızlı bir şekilde iletir ve böylece çevre malzemenin etkilenmesini önler, kenarlar temiz kalır.

- CNC hassasiyeti: Bilgisayarlı Sayısal Kontrol teknolojisi, kesim başlığını önceden programlanmış yollar boyunca yönlendirerek her bir kesimin dijital tasarım özelliklerine en az hata payı ile uymasını sağlar.

Kesim başlığı, geleneksel aletlerle imkânsız olacak karmaşık geometrileri cerrahi doğrulukta takip eder. Bu da süreci ince ciltli takı tasarımlarından yüksek mimari yapılara kadar her şeye ideal kılar—hassasiyetin önemli olduğu tüm uygulamalar için.

Kısa toleranslar ve karmaşık şekiller gerektiren endüstriler için bu teknoloji altın standart haline gelmiştir. Mekanik alternatiflerden daha hızlıdır, plazma kesimden daha temiz kenarlar üretir ve diğer herhangi bir yöntemin zorlanacağı karmaşık tasarımları kolayca işler. Farklı lazer türlerinin karşılaştırmasını anlamaya hazır mısınız? Bir sonraki adımda bunu inceleyelim.

Fiber Lazer ile CO2 Lazer Teknolojisi Açıklanmıştır

Fiber ve CO2 lazer teknolojisi arasında seçim yapmak özellikle her iki tarafın da tutkulu savunuculara sahip olduğu durumlarda zorlayıcı olabilir. Gerçek şu ki: ikisinden biri evrensel olarak "daha iyi" değildir. İdeal seçiminiz tamamen neyi kestiğinize, malzemenin kalınlığına ve üretim ihtiyaçlarınızın nasıl olduğuna bağlıdır.

Temel farkları birlikte inceleyelim. Bir fiber lazer kesme makinesi sabit hal teknolojisi kullanır ve nadir toprak elementleriyle katkılı fiber optik kablolar boyunca ilerleyen lazer diyotları aracılığıyla ışık üretir. Bu, yaklaşık 1,064 mikrometrelik bir dalga boyu oluşturur ve bu, çoğu metal tarafından verimli şekilde emilir. Diğer taraftan CO2 lazerler, karbon dioksit gazıyla doldurulmuş bir tüp kullanarak 10,6 mikrometrede bir ışın üretir. Bu daha uzun dalga boyu malzemelerle farklı şekilde etkileşime girer ve bu nedenle CO2 sistemleri, metal olmayan yüzeyler için daha uygundur.

Bu teknolojiler arasındaki verimlilik farkı oldukça büyüktür. Fiber lazerler elektrik enerjisini yaklaşık %35 verimle lazer ışığına dönüştürürken, CO2 sistemleri yalnızca %10-20 oranında verim sağlar. Bu pratikte ne anlama gelir? Bir fiber lazer, eşdeğer kesme işlemlerinde CO2 sisteminin yaklaşık üçte biri kadar güç tüketir; bu da doğrudan düşük işletme maliyetlerine ve azaltılmış çevresel etkiye çevrilir.

| Speksiyasyon | Fiber Laser | Co2 laser |

|---|---|---|

| Dalga boyu | 1,064 mikrometre | 10,6 mikrometre |

| Enerji Verimliliği | ~35% | 10-20% |

| Güç Tüketimi | Daha düşük (CO2'nin yaklaşık 1/3'ü) | Daha yüksek |

| Bakım gereksinimleri | Minimum—aynalar veya gaz tüpleri gerekmez | Normal—ayna hizalaması, gaz değişimi |

| Yansıtıcı Metal Uyumluluğu | Mükemmel (alüminyum, bakır, pirinç) | Zayıf—arka yansıma hasarı riski |

| İnce Malzeme Hızı (<6 mm) | En fazla 3 kat daha hızlı | Daha Yavaş |

| Kalın Malzeme Performansı (>20 mm) | Verimlilik azalır | Daha iyi kenar kalitesi |

| Yaşam Süresi | En fazla 100.000 saat | 20.000-30.000 saat |

| Başlangıç yatırımı | Daha yüksek başlangıç maliyeti | Daha Düşük İlk Yatırım Maliyeti |

Yansıtan Metaller için Fiber Lazer Avantajları

Alüminyum veya bakırı bir CO2 lazer ile kesmeye çalıştınız mı? Bu oldukça riskli bir iştir. Bu yüksek yansıtma özelliğine sahip metaller, lazer ışınını optik sistem üzerinden geri yansıtabilir ve pahalı lensleri ile aynaları zarar görmesine neden olabilir. Şirketin araştırmasına göre Laser-ing'in araştırması , yansıtan malzemelerin CO2 lazer ile kesimi, tehlikeli geri yansımayı önlemek amacıyla genellikle yüzeyin ışık emici maddelerle kaplanması gibi özel hazırlıklar gerektirir.

Fiber lazer kesim makineleri bu sorunu zarif bir şekilde çözer. Katı hal tasarımı ve fiber optik iletim sistemi, CO2 sistemlerinde görülen geri yansıma risklerini yaşamadan yansıtan malzemelerle başa çıkabilir. Fiber lazer, alüminyum, bakır ve pirinç yüzeylerine kolayca nüfuz eder ve bu malzemelerle çalışan işletmeler için tercih edilen seçenek haline gelir. Modern fiber lazer CNC sistemleri, ince sac parçalarda dakikada 20 metreye kadar hızlarda paslanmaz çeliği verimli bir şekilde işleyebilir—bu da önemli bir verimlilik avantajıdır.

6 mm'den ince metaller için performans farkı daha da belirgin hale gelir. Bir CNC fiber lazer kesme makinesinin odaklanmış ışını daha küçük bir nokta boyutu oluşturur ve bu da daha yüksek hassasiyet ve daha hızlı kesme hızları sağlar. Bu nedenle, ince kalibreli metalin hassasiyetinin büyük önem taşıdığı otomotiv, havacılık ve elektronik üretim endüstrilerinde fiber teknolojisi hakim konumdadır.

CO2 Lazerlerin Hâlâ Mantıklı Olduğu Durumlar

Fiberin avantajlarına rağmen, CO2 lazerler piyasadan tamamen kaybolmamıştır ve bunun iyi sebepleri vardır. 20 mm'den daha kalın malzemeleri keserken CO2 sistemler genellikle daha pürüzsüz kenar kalitesi sunar. Daha uzun dalga boyu ısıyı daha eşit şekilde dağıtır ve böylece kalın plaka kesimlerindeki pürüzlülüğü azaltır.

CO2 lazerler, farklı malzemelerin bir arada kullanıldığı ortamlarda da başarılıdır. Atölyeniz düzenli olarak metalin yanı sıra ahşap, akrilik, tekstil ve plastik işliyorsa, fiberin eşleşmeyecek kadar üstün olduğu bir çok yönlülük sunar. Paslanmaz çeliği kesen aynı makine deriyi oymak veya kontrplakı kesmek için de kullanılabilir; bu da özel imalat atölyeleri için değerli bir esnekliktir.

Karar verirken şu faktörleri göz önünde bulundurun:

- Malzeme Karışımı: Sadece metal işlemleri için fiber tercih edilir; çeşitli malzemeler CO2'yi haklı çıkarabilir

- Kalınlık Aralığı: İnce malzemeler (6 mm'nin altında) fiberi tercih ettirir; kalın levha işlemleri CO2'den faydalanabilir

- Bütçe zamanlaması: Fiber başlangıçta daha pahalıdır ancak uzun vadede düşük işletme maliyetleri sağlar

- Üretim Hacmi: Yüksek hacimli metal kesimi, fibernin hız ve verimlilik avantajlarını en üst düzeye çıkarır

Sonuç ne? Lif lazerler, özellikle ince ila orta kalınlıktaki malzemeleri işleyen özel metal imalat operasyonları için vazgeçilmez bir tercih haline geldi. Hız, verimlilik ve yansıyan metallerle uyum sağlama kombinasyonu sayesinde bunların eşini bulması zor. Ancak, çeşitli malzemeleri işlemesi gereken ya da kalın plaka işlerinde uzmanlaşmış atölyeler için CO2 sistemleri hâlâ geçerlidir. Doğru yatırımı yapmanın anahtarı, özel uygulama ihtiyaçlarınızı iyi anlamaktır.

Her Metal Türü İçin Malzeme Seçim Kılavuzu

Bütün metaller lazer ışını altında aynı şekilde davranmaz. Her bir malzemenin yoğun ısıl enerjiye nasıl tepki verdiğini bilmek, kusursuz kesimler ile hayal kırıklığına uğratan hatalar arasında fark yaratır. Günlük karbon çeliğiyle mi çalışıyorsunuz yoksa zorlu yansıtıcı alaşımlar mı işliyorsunuz, bu metal bazlı kılavuz, gerekli içgörülere ulaşmanızı sağlar. lazer kesme çelik işlemlerinizi en iyi hale getirin ve herhangi bir malzemeyle güvenle başa çıkın.

Belirli ayrıntılara girmeden önce, farklı malzeme türlerinde lazer kesimli metal levhalar için doğru yaklaşımı hızlıca belirlemenize yardımcı olacak kapsamlı bir karşılaştırma aşağıdadır:

| Metal Tipi | Önerilen Lazer | Tipik Kalınlık Aralığı | Kesim Hızı | Kenar kalitesi | Yaygın Zorluklar |

|---|---|---|---|---|---|

| Karbon çeliği | Fiber veya CO2 | 0,5 mm - 25 mm | Oksijen destekli hızlı | Harika | Kenarlarda oksidasyon, pul oluşumu |

| Paslanmaz çelik | Fiber (tercih edilen) | 0,5 mm - 20 mm | Orta derecede | Azotla çok iyi | Isı etkili bölge renk değişikliği |

| Alüminyum | Sadece fiber | 0,5 mm - 15 mm | İnce kalınlıklarda hızlı | İyi ila Mükemmel | Yüksek yansıtıcılık, çapak oluşumu |

| Bakır | Sadece fiber | 0,5 mm - 8 mm | Orta derecede | İyi | Yansıma, çinko dumanları |

| Bakır | Sadece fiber (yüksek güç) | 0,5 mm - 6 mm | Daha Yavaş | Orta ila İyi | Aşırı yansıma, termal iletkenlik |

| Titanyum | Fiber (tercih edilen) | 0,5 mm - 12 mm | Orta derecede | İner gaz ile mükemmel uyum | Oksidasyon, argon koruması gerektirir |

Çelik Kesme Parametreleri ve Kalite Beklentileri

Çelik, endüstriyel imalatın temel taşıdır ve iyi bir nedenle öyledir. Karbonlu ve paslanmaz çeşitleri doğru parametrelerle güzelce kesilir ve lazer teknolojisine yeni başlayan atölyeler için idealdir.

Karbon çelik: Bu malzeme, lazerle kesimi en kolay olan metal türüdür. Oksijen yardımcı gaz olarak kullanıldığında ekzotermik bir reaksiyon meydana gelir ve bu da kesme enerjisine katkı sağlar. ADHMT'nin teknik kılavuzuna göre, bu oksidasyon destekli kesme sayesinde karbon çeliği diğer çoğu metale kıyasla daha yüksek hızlarda ve daha kalın kalınlıklarda işlenebilir. Bunun bedeli nedir? Kesim kenarlarında ince bir oksit tabakası oluşur; bu, çoğu yapısal uygulama için kabul edilebilir ancak hassas montajlarda temizlik gerektirir.

Paslanmaz çelik: Paslanmaz çelik için lazer kesici kullanmak daha fazla beceri gerektirir. Paslanmaz çeliğin korozyona dirençli olmasını sağlayan krom içeriği, aynı zamanda ısı etkisiyle oluşan bölge (HAZ) sorunlarına neden olur. Kesim çevresinde sıcaklıklar çok yükseldiğinde, mavi veya altın tonlarında görülen ve korozyon direncinin zayıfladığını gösteren renk değişiklikleri fark edersiniz.

Çözüm nedir? Azot yardımcı gazı. Oksijenden farklı olarak azot, oksitlenmeyi önleyen ve kenarları temiz ile parlak tutan inert bir atmosfer oluşturur. Paslanmaz çelik lazer kesiminde şu parametre ayarlarını göz önünde bulundurun:

- İnce kalınlık (3 mm altı): Yüksek hız, orta güç, 10-15 bar basınçta azot

- Orta kalınlık (3-10 mm): Düşük hız, artmış güç, 15-20 bar basınçta azot

- Kalın plaka (10 mm ve üzeri): Yavaş hız, maksimum güç, 20+ bar basınçta yüksek saflıkta azot

Ekipmanınızı hasar vermeden Yansıtıcı Metalleri Kesme

Alüminyum lazerle kesilebilir mi? Kesinlikle evet—ancak sadece doğru ekipmanla. Alüminyum, pirinç ve bakır oldukça yansıtıcı yüzeylere sahip olduklarından lazer enerjisini optik sistem üzerinden geri yansıtabilir. CO2 lazerlerde bu yansıma, lenslere ve aynalara ciddi zarar verme riski taşır. Bu nedenle bu tür malzemeler için fiber lazerler vazgeçilmez hale gelmiştir.

Alüminyum Lazer Kesimi: Gibi Accumet'in araştırması fiber lazerlerin daha kısa dalgaboylarında çalışmasıyla yansıtıcı metalleri işlemek için çok daha uygun olduğunu doğrulamaktadır. Alüminyum lazerle keserken malzemenin yüksek termal iletkenliği, ısıyı kesim bölgesinden hızla uzaklaştırır. Bu, eşdeğer kalınlıktaki çelikten daha yüksek güç ayarları gerektiği anlamına gelir.

Alüminyum lazer kesiminde başarı için şu noktaları göz önünde bulundurun:

- Temiz, oksitsiz kenarlar için azot yardımcı gazı kullanın

- Isının birikimini en aza indirmek için ince sac levhalar üzerinde kesim hızını artırın

- Alt kenarda çapak oluşumunu bekleyin—alüminyumun termal özelliklerinin doğal bir sonucudur

- Şiddetli oksitlenmiş malzeme üzerinde yüzey hazırlığı düşünün

Bakır ve Bakır: Bu malzemeler fiber lazer teknolojisini sınırlarına kadar zorlar. Bazı dalga boylarında %95'in üzerinde olabilen aşırı yansıtıcılığı ve üstün termal iletkenliği ile bakır, kesilmesi en zor ortak metaldir. Longxin Lazer'in kılavuzu verimli bakır işleme için yüksek güçlü fiber lazerlerin—genellikle 6kW veya üzeri—gerekli olduğunu belirtir.

Pirinç ikincil bir konu sunar: çinko içeriği. Lazer pirinci buharlaştırdığında, uygun şekilde uzaklaştırılması gereken çinko buharları açığa çıkar. Asla yeterli havalandırma olmadan pirinç kesmeyin—buharlar gerçek sağlık riski taşır.

Titanyum: Bu havacılık sınıfı malzeme saygıyı gerektirir. Titanyum yüksek sıcaklıklarda kolayca oksitlenir ve oksijen veya azotla bulaşma, mekanik özelliklerini olumsuz etkileyebilir. Çözüm argon korumasıdır; kesim bölgesini atmosferik kirlilikten koruyan inert bir gazdır.

Titanyum kesimi için aşağıdakilerden emin olun:

- Yüksek saflıkta argon yardımcı gazı (%%99,99 veya üzeri)

- Kalın kesitler için arkada gaz koruması

- Korumalı gaz örtüsünü korumak için orta hızlar

- Yağ veya kir içermeyen temiz malzeme yüzeyleri

Bu malzemeye özgü özellikleri anlamak, yaklaşımınızı deneme-yanılma yönteminden sistematik hassasiyete dönüştürür. Her metalin kendine has özellikleri vardır ancak doğru parametreler ve ekipman seçimiyle endüstriyel alaşımların tam yelpazesinde profesyonel kalitede sonuçlar elde edebilirsiniz. Sırada dijital tasarımdan bitmiş parçalara kadar tüm kesim sürecini adım adım inceleyeceğiz.

Tam Lazer Kesim Sürecinin Ayrıştırılması

Malzemenizi seçtiniz ve doğru lazer teknolojisini belirlediniz—şimdi ne? Dijital dosyadan nihai parçaya kadar olan süreci anlamak, tahmin yürütmeyi ortadan kaldırır ve her seferinde tutarlı, yüksek kaliteli sonuçlar alınmasını sağlar. Tasarım yazılımınızı açtığınız andan, parçalarınız sac levhadan ayrıldığı ana kadar metal lazer kesme makinesinin işlemlerinin her aşamasını birlikte inceleyelim.

Dakikalar İçinde Dijital Tasarımdan Fiziksel Parçaya

Her hassas kesim, iyi hazırlanmış bir CAD dosyasıyla başlar. Bu dosyayı, metal lazer kesme makinenize nereye gideceğini ve ne yapacağını tam olarak söyleyen bir tasarı planı gibi düşünebilirsiniz. Komacut'un teknik dokümantasyonuna göre, CAD dosyalarının doğruluğu ve sorunsuz makine işlemini sağlamak için kapalı döngüler, uygun ölçeklendirme ve gereksiz katmanların kaldırılması içermesi gerekir.

Bir CAD dosyasını lazer için hazır hâle getiren nedir? Tasarımınızı sac metal lazer kesme makinesine göndermeden önce kontrol etmeniz gerekenler şunlardır:

- Kapalı vektörler: Tüm kesim yolları tam, kesintisiz döngüler oluşturmalıdır—açık yollar makineyi karıştırır

- Doğru ölçek: Çiziminizin birimlerinin gerçek dünya boyutlarıyla eşleştiğinden emin olun (maliyetli hataların yaygın bir kaynağıdır)

- Temiz geometri: Yinelenen çizgileri, dağılmış noktaları ve üst üste binen yolları kaldırın

- Katman organizasyonu: Kesim çizgilerini gravür yollarından ve referans geometrisinden ayırın

- Kerf kompanzasyonu: Boyutlarınıza lazerin kesim genişliğini dahil edin (tipik olarak 0,1-0,3 mm)

Dosyanız temizlendikten sonra lazer kesme makinesi sac işleme süreci öngörülebilir bir sırayı takip eder:

- 1. Adım - Dosya içe aktarma: CAM yazılımı tasarımınızı okur ve takım yolları oluşturur

- 2. Adım - Parametre ataması: Güç, hız ve gaz ayarları malzeme tipinize ve kalınlığınıza göre eşleştirilir

- 3. Adım - Levha yükleme: Malzeme kesim alanına yerleştirilir ve referans noktalarına hizalanır

- 4. Adım - Delme: Lazer, malzeme yüzeyini delmek için enerjiyi odaklar ve giriş noktaları oluşturur

- 5. Adım - Yol takibi: Kesim başlığı programlı yolları takip ederek malzemeyi eritir ve üflenerek uzaklaştırır

- Adım 6 - Parça ayrılması: Bitmiş parçalar serbest düşer veya kolayca çıkarılabilmesi için bağlantı elemanlarına takılı kalır

Delme aşaması özel bir dikkat gerektirir. Sürekli kesmeye kıyasla, delme işlemi malzemenin ilk yüzeyini aşmak için yoğunlaştırılmış lazer enerjisi gerektirir. Araştırmalar, bu aşamada erimiş malzemeyi temizlemede yardımcı gazların kritik bir rol oynadığını göstermektedir—uygun gaz akışı, delme deliğinin artıklarla tıkanmasını önler.

Modern lazer kesim sistemleri otomatik odaklama ve yükseklik takip teknolojisini içerir. Bu sistemler, kesim başlığının sac üzerinde hareket ederken odak mesafesini sürekli olarak ayarlayarak küçük yüzey farklılıklarını ve bükülmeleri telafi eder. Yükseklik takip sistemi olmadan, düzgün olmayan bir sac parçası odak noktasını birkaç milimetre kaydırabilir—bu da kenar kalitesini bozmaya veya tamamen başarısız kesimlere neden olmaya yeterlidir.

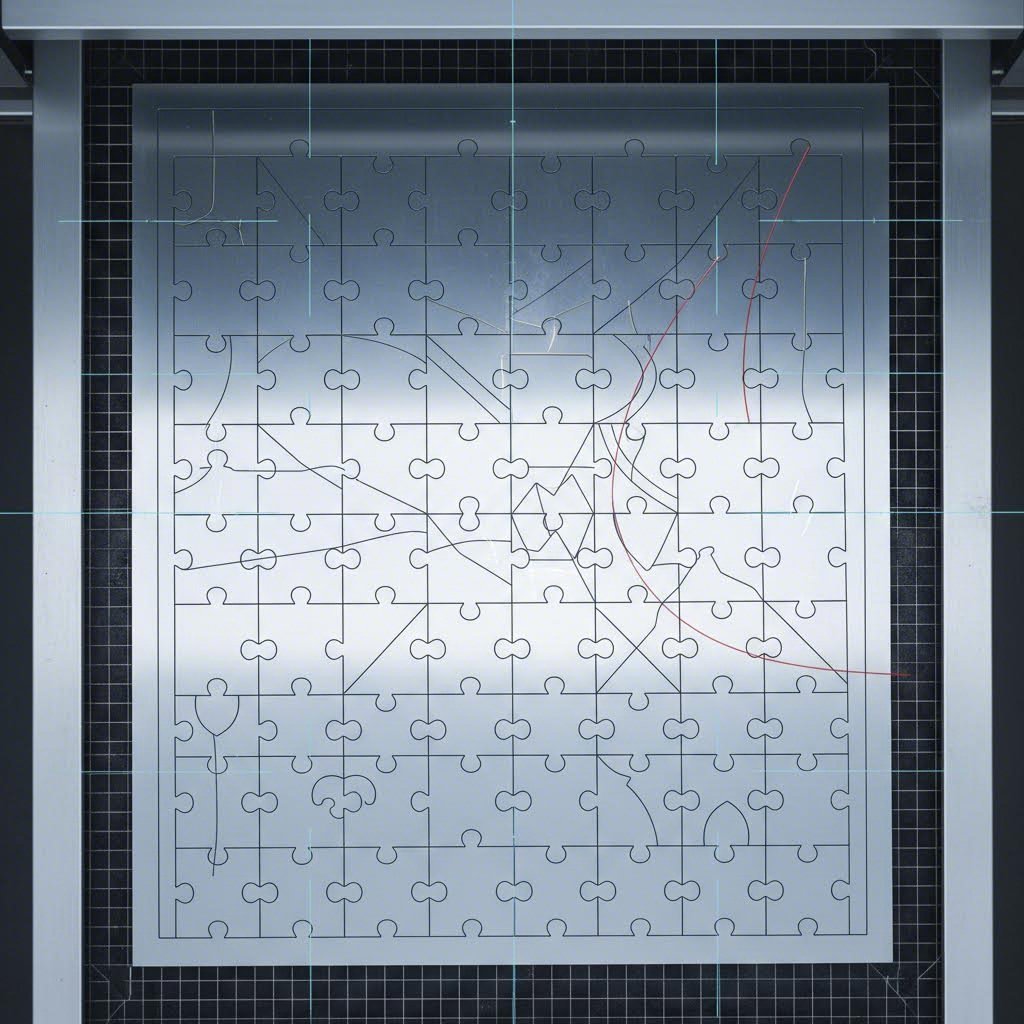

Malzeme İsrafını En Aza İndiren Parça Yerleştirme Stratejileri

Akıllı operatörlerin diğerlerinden ayrıldığı nokta işte burasıdır: yerleştirme optimizasyonu. Her boşluk parçalar arasında harcanan para anlamına gelen bir bulmaca çözdüğünüzü hayal edin. Gelişmiş yerleştirme yazılımı parça geometrilerinizi analiz eder ve hurdayı en aza indirecek şekilde sac üzerinde bunları düzenler.

Profesyonel yerleştirme araçları sadece basit parça yerleşiminin ötesindeki faktörleri dikkate alır. Malzemede önemli olan tane yönünü dikkate alır, seyahat süresini azaltmak için kesim yollarını optimize eder ve parçaları daha verimli şekilde sığacak şekilde döndürür. İyi yerleştirilmiş bir sac levha manuel düzene göre %60-70'ye karşı %85-90 malzeme kullanım oranı sağlayabilir.

Lazer metal kesiciniz için parça tasarırken şu sınırlamaları göz önünde bulundurun:

- Minimum özellik boyutu: İç oyuklar malzeme kalınlığının en az 1,5 katı olmalıdır (2 mm'lik sac için minimum 3 mm delikler gerekir)

- Köşe yarıçapı: Keskin iç köşeler imkansızdır—lazer ışınının bir çapı vardır ve doğal olarak 0,1-0,3 mm yarıçap oluşturur

- Parça aralığı: Levha stabilitesini korumak için parçalar arasında en az bir malzeme kalınlığı bırakın

- Segman yerleştirme: Stratejik mikro-segmanlar, kesme sırasında parçaların yerinde kalmasını sağlar ve kesim başlığını hasara uğratabilecek kalkmaları önler

Hız-güç ilişkisi nihai kritik değişkeninizdir. Kesme hızı, lazerin her noktada ne kadar süre kaldığını belirler — çok yavaş olmak aşırı ısınmaya ve potansiyel çarpılmaya, çok hızlı olmak ise eksik kesimlere neden olur. Bir lazer kesme makinesi metal uygulaması için operatörler bu parametreleri malzeme kalınlığına karşı dengeler: daha kalın levhalar daha yavaş hızlara ve daha yüksek güce ihtiyaç duyar, buna karşılık ince sac malzemeler tam tersi yaklaşımı gerektirir.

Yardımcı gaz seçimi her şeyi bir araya getirir. Oksijen, karbon çelikle ekzotermik reaksiyonlar oluşturarak kesme enerjisi ekler ve daha yüksek hızlara olanak tanır. Azot ise paslanmaz çelik ve alüminyumda temiz, oksitsiz kenarlar üretir ve korozyon direnci veya kaynak kabiliyeti önemli olduğunda vazgeçilmezdir. Bu seçimde hata yapmak, ya kötü kenar kalitesiyle ya da işlenme zamanının boşa harcanmasıyla sonuçlanır.

İşlem parametrelerinizi ayarladıktan sonra, sürekli ve yüksek kaliteli parçalar üretmeye hazırsınız. Ancak şeyler ters gittiğinde ne olur? Sırada, işletmenizin sorunsuz çalışmasını sağlayan sorun giderme stratejilerini ele alacağız.

Sık Karşılaşılan Kesim Kusurları ve Kalite Sorunlarının Giderilmesi

Metal için en iyi lazer kesim makinesi bile parametreler teknik özelliklerin dışına çıktığında sinir bozucu kusurlar üretebilir. Profesyonel imalatçılar ile zorlanan operatörleri ayıran şey, her sorunun tam olarak nedenini bilmek ve bunu hızlı bir şekilde nasıl çözeceğini bilmektir. İnatçı dross (erimiş metal kalıntısı), aşırı çapak ya da gizemli renk değişimiyle mücadele ediyor olun, bu sorun giderme kılavuzu, kök nedenleri belirlemek ve etkili çözümler uygulamak için size tanısal bir çerçeve sunar.

İşte ekipman kılavuzlarının çoğu size söylemeyeceği gerçek şu: kalite sorunlarının büyük çoğunluğu yalnızca birkaç değişkene dayanmaktadır. Bunları ustalaştığınızda, parçalar üzerinde yeniden çalışmak için harcanan süreyi azaltır ve mükemmel bileşenleri teslim etmek için daha fazla zaman kazanırsınız.

Temiz Kenarlar İçin Dross ve Çapakların Ortadan Kaldırılması

Dross—kesimlerinizin alt kenarında inatla kalan erimiş metal—lazer kesim makinesi operatörleri arasında en yaygın şikayet olabilir. Şuna göre DXTech'in kapsamlı sorun giderme kılavuzu , dross oluşumu genellikle kesme hızı, lazer gücü ve gaz basıncı arasındaki dengesizliği gösterir.

Metal kesen lazeriniz dross bırakıyorsa, aşağıdaki yaygın nedenleri ve çözümleri kontrol edin:

- Yanlış hız/güç oranı: Çok hızlı kesim, malzemenin tamamen atılmasını engeller; çok yavaş kesim ise erimiş metalin alt kenarda yeniden katılaşmasına neden olur. Çözüm: Tamamlanmamış kesimler için hızsız düşürün, aşırı ısınma durumlarında hızsız artırın.

- Aşınmış veya Hasarlı Nozul: Eşit olmayan şekilde aşınmış bir nozul gaz akışını bozar ve cürufın düzgün şekilde uzaklaştırılmasını engeller. Çözüm: Nozulun merkeziliğini kontrol edin ve orifisinde görünür hasar veya kirlilik varsa değiştirin.

- Uygun olmayan gaz basıncı: Çok düşük basınç, erimiş malzemeyi temizlemek için yetersiz kalır; çok yüksek basınç ise cürufu kesim kenarına geri itebilir. Çözüm: Basıncı kademeli olarak ayarlayın — üreticinin önerileriyle başlayıp sonuçlara göre ince ayar yapın.

- Lazer odak pozisyonu çok yüksektir: Odak noktası, optimal konumun üzerindeyken ışın kesme bölgesinde aşırı yayılır. Çözüm: Odak pozisyonunu malzeme kalınlığına göre aşağıya çekin.

Pürüz oluşumu, ilişkili ancak farklı bir zorluktur. Dross, yeniden katılaşmış erimiş metalden oluşurken, pürüzler malzemenin temiz kesilemediğinde oluşan keskin çıkıntılardır. Araştırmalar, pürüz sorunlarının genellikle yalnızca parametre ayarlarından değil, optik sistem problemlerinden kaynaklandığını göstermektedir.

Yaygın pürüz nedenleri ve çözümleri şunları içerir:

- Kirlenmiş veya hasarlı lens: Kirli optikler lazer ışınını dağıtır ve böylece kesim hassasiyeti azalır. Çözüm: Lensleri onaylanmış solventler ve tüylü bez kullanarak düzenli olarak temizleyin; oyuklaşma veya kaplama hasarı gösteren lensleri değiştirin.

- Yanlış odak pozisyonu: Hafif odak kayması bile kenar kalitesinde tutarsızlıklara neden olur. Çözüm: Üretimden önce hurda malzeme üzerinde test kesimleri yaparak odak kalibrasyonunu doğrulayın.

- Nozul hizasızlığı: Nozul lazer ışınıyla merkezde olmadığında gaz akışı asimetrik hâle gelir ve sadece bir kenarda çapak oluşur. Çözüm: Koaksiyel kontrolü yapın ve nozulu yeniden merkezleyin.

- Yardımcı gaz saflığı yetersiz: Kirlenmiş gaz, oksitlenmeden arındırılmış kalması gereken kesimlere oksijen sokar. Çözüm: Gaz saflığının belirtimleri karşıladığından emin olun (paslanmaz çeliğin azotla kesiminde minimum %99,5).

Sac metal lazer kesim işlemlerinde bu tür kenar kalitesi sorunları doğrudan sonraki süreçleri etkiler. Aşırı çapaklı parçalar ikincil bir çapak alma işlemi gerektirir ve bu da işgücü maliyetlerini artırır, teslim sürelerini uzatır. Ağır dross içeren parçalar kaynak veya montaj sırasında uyum sağlamada başarısız olabilir.

İnce Sac Malzemelerde Isı Distorsiyonunu Önleme

İnce kalınlıkta malzemeler, sac metal lazer kesim uygulamaları için benzersiz zorluklar oluşturur. Kalın plakaları temizce kesen yoğun ısıl enerji, hassas ince sac malzemelerde bükülme, renk değişimi veya hatta delinmeye neden olabilir. Tutarlı sonuçlar alabilmek için ısı yönetimi kritik öneme sahiptir.

Isı Etkilenmiş Bölge (HAZ) renk değişikliği kesim kenarlarında özellikle paslanmaz çelde görünür şekilde mavi, altın rengi veya gökkuşağı tonları şeklinde görülür. JLC CNC'nin teknik analizine göre , HAZ, kesimin yanındaki bölgelerin erimeye gerek kalmadan metalurjik değişimlere uğrayacak kadar ısı emmesiyle oluşur. Görünen renk değişikliği, paslanmaz alaşımlarda korozyon direncinin azaldığını gösterir.

Renk değişikliğini şu stratejilerle giderin:

- Aşırı ısı girişi: Lazer çok uzun süre bekler ve ısıyı çevre malzemeye iletmeye izin verir. Çözüm: Temiz kesimleri korurken kesme hızını artırın.

- Yanlış yardımcı gaz seçimi: Paslanmaz çel üzerinde oksijen yerine azot kullanılması, renk değişikliğine neden olan oksitlenmeye yol açar. Çözüm: Paslanmaz çel ve alüminyumda oksitsiz kenarlar için yüksek saflıkta azot kullanın.

- Yetersiz gaz basıncı: Yetersiz akış, kesim bölgesini etkili bir şekilde soğutamaz. Çözüm: Soğutmayı ve curuf uzaklaştırmayı aynı anda iyileştirmek için azot basıncını artırın.

- Zayıf ısı dağılımı: Levha istiflemek veya yeterli destek olmadan kesmek ısının hapsolmasına neden olur. Çözüm: Malzeme ile kesim yüzeyi arasında uygun boşluk bırakarak tek tek levhaları kesin.

Levha burkulması muhtemelen metal kesim lazer makineleri operatörleri için en sinir bozucu kusurdur. Mükemmel düz bir levha makineye girer; eğri, bükülmüş bir parça çıkar. Ne oldu?

Bukleme, termal genleşme ve büzülmenin malzemenin düz kalırken karşılayamadığı iç gerilmeler oluşturduğunda meydana gelir. Yaygın nedenler ve çözümleri şunları içerir:

- Yetersiz sabitleme: Desteksiz malzeme, termal gerilimler gelişirken kesim sırasında hareket eder. Çözüm: Kesim süreci boyunca levha konumunu korumak için tutucular, vakumlu tablolar veya manyetik sabitleyiciler kullanın.

- Zayıf kesim sırası: Parçalar yanlış sırada kesildiğinde belirli bölgelerde ısının birikmesine izin verilir. Çözüm: Isıyı levha üzerinde eşit şekilde dağıtacak şekilde kesim sıralarını programlayın—ardışık olarak komşu parçaları kesmek yerine uzak bölgeler arasında sırayı değiştirin.

- İç içe geçmiş parçalar birbirine çok yakın: Parçalar arasındaki minimum mesafe, dar köprü bölgelerinde ısıyı yoğunlaştırır. Çözüm: Parça aralığını malzeme kalınlığının en az 1,5 katı olacak şekilde artırın.

- İşlemler arasında soğuma süresi yok: Üretim sürecinin aceleye getirilmesi, kesimler arasında ısının dağılmasını engeller. Çözüm: Özellikle ısıya duyarlı alaşımlarda karmaşık iç içe yerleştirme işlemlerinde kısa duraklamalara izin verin.

Profesyonel operatörler, mümkün olduğunda darbeli lazer modlarını kullanmanızı önerir. Darbeli çalışma, enerji patlamaları arasında kısa soğuma dönemlerine olanak tanır ve ince malzemelerde biriken toplam ısıyı önemli ölçüde azaltır.

Kalite sorunlarına karşı en iyi savunma nedir? Önleyici bakım. Kirlilik sorunlara neden olmadan önce lenslerinizi temizleyin. Her vardiyaya başlarken nozulları kontrol edin. Silindirleri değiştirirken gaz saflığını doğrulayın. Bu basit alışkanlıklar, küçük sorunların maliyetli hatalara dönüşmeden önce tespit edilmesini sağlar ve işletmenizin sorunsuz çalışmasını, müşterilerinizin memnuniyetini korur.

Şimdi ortak kesme kusurlarının nasıl teşhis edileceğini ve giderileceğini öğrendiğinize göre, lazer kesme, plazma ve su jeti gibi alternatif yöntemlere kıyasla nasıl bir durumdadır? Teknolojileri başa baş karşılaştıralım.

Lazer Kesme ile Plazma, Su Jeti ve Mekanik Yöntemlerin Karşılaştırılması

Piyasada çok sayıda metal kesme makinesi seçeneği varken, hangi teknolojinin özel ihtiyaçlarınıza uygun olduğunu nasıl anlarsınız? Cevap, malzeme türünüze, kalınlık gereksinimlerinize, hassasiyet taleplerinize ve bütçe sınırlamalarınıza bağlıdır. Her yöntemün kendine özgü avantajları vardır ve bu farklılıkları anlamak, projelerinizin gerektirdiği kaliteyi sağlarken para tasarrufu sağlayacak bilinçli kararlar almanıza yardımcı olur.

Modern imalatta kullanılan dört ana kesme teknolojisinin kapsamlı bir karşılaştırması aşağıdadır:

| Speksiyasyon | Lazer Kesimi | Plazma kesimi | Sujet Kesim | Mekanik (Kesme/Delme) |

|---|---|---|---|---|

| Hassasiyet/Tolerans | i̇nce malzemelerde ±0,1 mm | ±0.5-1mm | ±0,1 mm (dinamik başlıkla ±0,02 mm) | ±0,25-0,5 mm |

| Malzeme Kalınlığı Aralığı | 0,5 mm - 25 mm (çelik) | 0 mm - 38 mm+ | 0,8 mm - 100 mm+ | 25 mm'ye kadar |

| Isı Etkisi Altındaki Bölge | Minimum (dar HAZ) | Önemli | Yok (soğuk kesim) | Hiçbiri |

| Kenar kalitesi | Mükemmel—pürüzsüz, döküntsüz | Orta — öğütme gerektirir | Çok iyi — termal etki yok | Sadece düz kesimler için uygundur |

| Saatlik İşletme Maliyeti | ~$20/saat | ~$15/saat | Daha yüksek (aşındırıcı maliyetleri) | En düşük |

| Hız (İnce Malzemeler) | Çok Hızlı | Orta derecede | Yavaş | Çok hızlı (basit şekiller) |

| Hız (Kalın Malzemeler) | Orta ila yavaş | Hızlı | Yavaş | Hızlı (basit şekiller) |

| Malzeme uyumluluğu | Metaller, bazı ametaller | Sadece iletken metaller | Neredeyse her malzeme | Sadece metaller |

| Karmaşık Geometri Yeteneği | Harika | Sınırlı | Harika | Çok sınırlı |

Lazer Kesmenin Her Alternatifi Aşan Yer

Hassasiyetin en önemli olduğu durumlarda, endüstriyel lazer kesme makinesi diğer teknolojilerin eşleşemeyeceği sonuçlar sunar. Xometry'nin teknik analizine göre, bir lazer ışınının yoğunlaştırılmış enerjisi yaklaşık 0,5 mm kalınlığında ince bir kesim boşluğu (kerf) oluşturur; plazma kesmeye kıyasla bu değer 1-2 mm arasındadır. Bu daha dar kesim boşluğu, doğrudan daha sıkı toleranslara ve daha karmaşık tasarım olanaklarına çevrilir.

Endüstriyel lazer kesiciyi hassas işler için tercih edilen seçenek haline getiren unsurları düşünün:

- Mükemmel Doğruluk: Lazer kesme, ince malzemelerde ±0,1 mm tolerans sağlar ve bu değer plazmanın ±0,5 mm değerinden beş kat daha hassastır. Sıkı geçmeler veya tam boyutlar gerektiren bileşenler için bu fark kritiktir.

- Temiz kenar yüzeyi: Lazer kesim CNC makinesi genellikle ikincil işlemlere gerek kalmadan pürüzsüz, diken bırakmayan kenarlar üretir. Plazma ile kesilen kenarlar ise kesim curufunu ve kabarık dokuyu kaldırmak için genellikle taşlanmayı gerektirir.

- Karmaşık Geometriler: Plazma veya mekanik yöntemlerle imkansız olacak küçük delikler, keskin köşeler ve karmaşık desenler lazer sistemleri için rutin hâle gelir. Odaklanmış ışın, daha geniş kesme yöntemlerinin deneyemeyeceği detaylı işlemleri kolaylıkla gerçekleştirir.

- Malzeme Çeşitliliği: İletken malzemeler gerektiren plazmanın aksine, lazer kesme gerektiğinde metallerin yanı sıra bazı plastikleri, seramikleri ve kompozitleri de işleyebilir.

- İnce kalınlıklarda hız: 6 mm'den ince malzemeler için lazer kesme alternatiflerden önemli ölçüde daha hızlıdır. Wurth Machinery tarafından yapılan testler lazer sistemlerin ince ile orta kalınlıktaki işlerde hassasiyet ve hızın bir arada olması gerektiği durumlarda üstün performans gösterdiğini doğrular.

Sac kesme makinesi kategorisi lazer teknolojisi sayesinde dönüşüme uğradı. Geleneksel delme ve kesme işlemlerinin her şekil için ayrı kalıp gerektirdiği yerde, tek bir lazer sistemi aynı CAD dosyasından neredeyse tüm geometrik şekilleri kesebilir. Bu esneklik, özellikle özel işler veya prototip geliştirme açısından değerli olmak üzere kurulum süresini ve kalıp maliyetlerini büyük ölçüde azaltır.

Yüksek karışım, düşük hacimli ortamlarda çelik kesme makinesi çalıştıran imalatçılar için lazer teknolojisi eşsiz bir esneklik sunar. Tasarım dosyanızı değiştirin ve kesme metal makinesi mekanik ayarlamalar olmadan tamamen farklı parçalar üretir.

Plazma veya Su Jeti Kesme Daha Mantıklı Olduğunda

Lazer kesmenin hassasiyet avantajlarına rağmen, bazı uygulamalar için alternatif teknolojiler hâlâ vazgeçilmezdir. Ne zaman plazma veya su jetini lazer yerine seçmeniz gerektiğini bilmek, ihtiyacınız olmayan özellikler için fazla ödeme yapmaktan veya gereksinimlerinizi karşılayamayan ekipmanla mücadele etmekten kaçınmanıza yardımcı olur.

Plazma kesmenin avantajları:

Plazma kesme, kalın iletken metalleri ekonomik olarak işlerken öne çıkar. Sektör verilerine göre, plazma kesiciler 38 mm kalınlığa kadar metal levhaları işleyebilir; bu değer, çoğu lazer sisteminin 25 mm olan maksimum sınırının önemli ölçüde üzerindedir. Yapısal çelik imalatı, ağır ekipman üretimi veya gemi inşa uygulamaları için plazma hâlâ pratik seçimdir.

Plazma kesmeyi düşünmeniz gereken durumlar:

- Malzeme kalınlığı düzenli olarak 20 mm'yi aşıyorsa

- Kenar kalitesi gereksinimleri orta düzeydedir (son işleme kabul edilebilir)

- Sermaye bütçesi sınırlıdır—plazma sistemlerinin maliyeti eşdeğer lazer ekipmanlarından önemli ölçüde daha düşüktür

- İşletme maliyetleri, hassasiyetten daha önemlidir—plazma saatte yaklaşık 15 $ karşılaştırıldığında lazer saatte 20 $ çalışır

- Parçalar kaynaklanacaktır ve kenar öğütme zaten normal iş akışının bir parçası olacaktır

Su jeti kesmenin avantajları:

Su jeti teknolojisi, yalnızca gerçek anlamda soğuk kesim sağlayan yöntem olarak benzersiz bir konuma sahiptir. Su jeti, yüksek basınçlı suyu aşındırıcı partiküllerle karıştırarak malzemeleri ısı üretmeden keser—ısı etkilenmiş bölgeleri, termal bozulmaları ve metalürjik değişimleri tamamen ortadan kaldırır.

Piyasa araştırması su jeti kesme endüstrisinin, ısıya duyarlı malzeme işleme talebiyle birlikte 2034 yılına kadar 2,39 milyar doları aşması beklenmektedir. Malzeme özelliklerini tamamen korumak gerektiğinde, su jeti termal yöntemlerin sağlayamadığını sunar.

Şu durumlarda su jetiyle kesme seçin:

- Isı etkilenmiş bölgeler kabul edilemez—havacılık bileşenleri, tıbbi cihazlar veya ısıl işlem görmüş malzemeler

- Malzeme kalınlığı 25 mm'yi aşarken hassasiyet önemli kalmaya devam ediyor

- Metal olmayan kesim gerekiyor—taş, cam, kompozitler, kauçuk veya gıda ürünleri

- Yansıtıcı metaller endişe kaynağıdır—su jeti yöntemi, geri yansıma riski olmadan bakır ve pirinci işleyebilir

- Malzeme özellikleri değişmeden kalmalıdır—sertleşme yok, gerilim yok, renk değişiminde yok

Mekanik Yöntemler (Kesme ve Delme):

Doğru uygulamalar için geleneksel mekanik kesimi göz ardı etmeyin. Basit şekillerin yüksek hacimli üretiminde, kesme ve delme hâlâ en hızlı ve en ekonomik seçeneklerdir. Binlerce aynı braket, ham parça veya basit geometri ürettiğinizde, mekanik yöntemler elde edilemez parça maliyetleri sunar.

Mekanik kesim şu durumlarda mantıklıdır:

- Şekiller basittir—düz çizgiler, standart delikler, temel dikdörtgenler

- Üretim hacmi çok yüksektir—kalıp maliyetleri binlerce parça üzerinde amorti edilir

- Hız karmaşıklıktan daha önemlidir—mekanik sistemler herhangi bir termal yöntemden daha hızlı döngü yapar

- Malzeme kalınlığı, kalıp sınırları içinde kalır

Sonuç olarak? Lazer kesim, kenar kalitesi ve geometrik karmaşıklık önemli olduğunda ince ila orta kalınlıktaki işlerde öne çıkar. Plazma kesim ise orta düzeyde hassasiyetin yeterli olduğu kalın levhalar için ekonomik bir çözüm sunar. Su jeti kesim, sıcaklık duyarlı malzemelerde termal sorunları ortadan kaldırır. Mekanik yöntemler ise yüksek hacimli basit şekiller için hâlâ en iyi seçenektir. Başarılı birçok imalat atölyesi sonunda her birinin kendi alanında üstün olduğu uygulamalar için birden fazla teknolojiye yatırım yapar.

Bu teknolojiler arasındaki farkları anlamak, projenizin gerçek maliyetinin ne olacağı ve lazer kesim fiyatlandırmasında hangi faktörlerin etkili olduğu gibi bir sonraki kritik karara hazırlar.

Metal Kesim Projeleri için Maliyet Faktörleri ve Fiyatlandırma Stratejileri

Birçok mühendis ve proje yöneticisini yanıltan bir soru şudur: "Lazer kesim için fiyat metrekare başına kaçtır?" Mantıklı geliyor, değil mi? Ancak aslında bu yanlış bir başlangıç noktasıdır. Lazer kesim ücretlerinizi belirleyen en önemli faktör malzeme alanı değil, özel tasarımınızı kesmek için gereken makine zamanıdır. Aynı levhadan yapılan basit dikdörtgen bir parça ile çok detaylı dekoratif bir panelin fiyatları oldukça farklı olabilir.

Fiyatlandırmanın nasıl çalıştığını anlamak, projenizin bütçesini elinizde tutmanızı sağlar. Fortune Laser'ın kapsamlı fiyatlandırma kılavuzuna göre, çoğu sağlayıcı maliyetleri şu temel formülü kullanarak hesaplar:

Son Fiyat = (Malzeme Maliyetleri + Değişken Maliyetler + Sabit Maliyetler) × (1 + Kâr Marjı)

Her bir bileşenin cebinize ne anlama geldiğini ve bunların her birini nasıl etkileyebileceğinizi inceleyelim.

Lazer Kesim Maliyetlerini Belirleyen Unsurları Anlamak

Beş anahtar faktör, lazer kesim parçaları için alacağınız teklifi doğrudan etkiler. Bunları bilmek, tasarımlarınızı göndermeden önce maliyetleri önceden tahmin etmenize ve tasarruf fırsatlarını belirlemenize yardımcı olur.

Malzeme türü ve kalınlık: Bu, maliyetinizi iki şekilde etkiler—ham maddenin kendisi ve kesmenin ne kadar zor olduğu. Komacut'un araştırması, daha kalın malzemelerin daha fazla enerji ve daha düşük kesme hızları gerektirdiğini doğrulamaktadır. Malzeme kalınlığının iki katına çıkması, lazerin temiz bir kesim yapabilmek için çok daha yavaş hareket etmesi nedeniyle kesim sürenizin ve maliyetinizin iki katından fazla artmasına neden olabilir.

Makine Süresi (En Büyük Etki): Bu, işinizi tamamlamak için gereken süre ile lazer kesicinin saatlik ücretinin çarpılmasıdır. Tipik makine ücretleri, ekipmanın kapasitesine bağlı olarak saatte 60 ila 120 ABD doları arasında değişir. Makine süresi şunları içerir:

- Kesim mesafesi: Lazerin izlediği toplam çizgisel yol—daha uzun yollar daha fazla zaman anlamına gelir

- Delme sayısı: Lazer her yeni bir kesime başladığında önce malzemeyi delmesi gerekir. Küçük 100 delik içeren bir tasarım, bir büyük boşaltmaya göre daha pahalıdır çünkü biriken delme süresi eklenir

- İşlem Türü: Kesme (malzemenin tamamından geçerek) en yavaştır; skorlama (kısmi derinlikte) daha hızlıdır; gravür genellikle inç kare başına fiyatlandırılır

Tasarım Karmaşıklığı: Karmaşık tasarımlar, sıkı eğriler ve keskin köşeler makinenin yavaşlamasını zorunlu kılar ve toplam kesim süresini artırır. A-Laser'ın teknik dokümantasyonuna göre, karmaşık geometriye sahip aynı 300 mm uzunluktaki parça ile karşılaştırıldığında, 300 mm toplam doğrusal mesafeye sahip basit bir pul daha hızlı kesilir—detaylı çalışmalarda lazer hızı daha düşük olmalıdır.

Tolerans ve Muayene Gereksinimleri: İşlevsel olarak gerekenden daha dar tolerans belirtmek, ek maliyetlere yol açan yaygın bir nedendir. ±0,127 mm'ye kıyasla ±0,025 mm tutmak, daha yavaş ve daha kontrollü kesim hızları gerektirir. Standart ilk ve son parça muayenesine kıyasla, AQL muayeneleri veya %100 parça doğrulaması önemli ölçüde ek işçilik maliyeti ekler.

İkincil İşlemler: Bükme, vida açılma, donanım yerleştirme, toz boya veya pasivasyon gibi ilk kesim aşamasının ötesindeki hizmetler ayrı fiyatlandırılır. Bu finisaj yöntemleri projenizin hem maliyetini hem de teslim süresini artırır.

Çoğu alıcının dikkatinden kaçan gizli maliyetleri unutmayın:

- Malzeme Sertifikasyonu: Havacılık veya tıbbi uygulamalar için izlenebilir hadde sertifikaları

- Özel muayene gereksinimleri: CMM ölçüm raporları veya boyutsal belgeler

- Özel Paketleme: Standart kutulamanın ötesinde jel pakler, özel tepsiler veya belirli konteyner gereksinimleri

- Acil sipariş ücretleri: Hızlandırılmış teslimat genellikle standart fiyata %25-50 ekler

Tasarımınızı Maliyet açısından Verimli Üretim için İyileştirme

İyi haber şu: tasarımcı veya mühendis olarak nihai fiyat üzerinde önemli ölçüde kontrol sahibisiniz. Bu stratejiler, fonksiyonel özellikleri kaybetmeden maliyetleri düşmenize yardımcı olur ve aslında önemli olan şeylere daha fazla bütçe ayırmanıza olanak tanır.

- Geometrinizi basitleştirin: Mümkün olduğunda karmaşık eğrileri azaltın ve küçük delikleri daha büyük yuvalar halinde birleştirin. Bu, hem kesim mesafesini hem de zaman alan delme işlemlerini en aza indirir.

- Olabildiğince ince malzeme kullanın: Bu, maliyeti düşürmenin tek başına en etkili stratejisidir. Daha kalın malzemeler makine kullanım süresini katlanarak artırır—yapısal gereksinimlerinizi karşılayıp karşılamadığını kontrol etmek için her zaman daha ince bir kalınlıkla çalışabilir mi olduğunuzu doğrulayın.

- Tasarım dosyalarınızı temizleyin: Gönderimden önce yinelenen çizgileri, gizli nesneleri ve imalat notlarını kaldırın. Otomatik fiyatlandırma sistemleri görseldeki her şeyi kesmeye çalışacaktır—çift çizgiler o özelliğin maliyetini tam anlamıyla ikiye katlar.

- Malzeme kalınlıklarını standartlaştırın: Yaygın stok boyutlarını kullanmak özel sipariş ücretlerini ortadan kaldırır ve teslim sürelerini kısaltır. Tedarikçinize hangi malzemeleri envanterinde bulundurduğunu sorun.

- Verimli yerleşim için tasarlayın: Birlikte yerleştirildiğinde minimum boşluk bırakan parçalar malzeme israfını azaltır. Standart sac boyutlarında daha verimli yerleşim sağlamak için parçaları döndürmeyi veya yansıtmanızı düşünün.

- Benzer parçaları aynı partide toplayın: Kurulum maliyetlerini daha fazla birim üzerinde yaymak için siparişleri birleştirin. Özel lazer kesim projeleri büyük miktarlardan son derece fayda sağlar—yüksek miktarlı siparişlerde indirimler %70'e kadar çıkabilir.

Ölçek ekonomisi özel bir dikkat gerektirir. Her iş, malzeme yükleme, makineyi kalibre etme ve dosyaları hazırlama gibi sabit kurulum maliyetlerini doğurur. 10 parça sipariş verdiğinizde bu maliyetler tamamen 10 birime uygulanır. 1.000 parça sipariş verdiğinizde ise aynı kurulum maliyetleri 1.000 birime yayılır ve parça başına maliyet büyük ölçüde düşer. Sektör analizleri, ihtiyaçları daha büyük ve daha az sıklıkla yapılan siparişler halinde toplamanın sürekli olarak en iyi değeri sunduğunu göstermektedir.

Kendi atölyenizde lazer kesim yapmayı düşünüyorsanız, bir lazer kesim makinesinin fiyatı ne kadar olabilir merak ediyor musunuz? Giriş seviyesi fiber lazer kesim makineleri temel sistemler için yaklaşık 20.000 ABD Doları'ndan başlar, üretim sınıfı ekipmanlar ise 100.000 ila 500.000 ABD Doları+'na kadar çıkabilir. Çoğu işletme için soru sadece "bir lazer kesim makinesi ne kadar" değildir; aynı zamanda hacminizin, kurulmuş ekipmanlara ve uzmanlığa sahip uzmanlara dış kaynak vermeye kıyasla sermaye yatırımını haklı çıkarıp çıkarmadığıdır.

Fiyatlandırma temelleri ele alındıktan sonra, kesmeye başlamadan önce dikkate alınması gereken bir başka kritik konu daha var: iş güvenliği. Doğru protokoller, operatörleri ve ekipmanı korur—sorumluluğu taşıyan işlemlerin neler gerektirdiğine bir bakalım.

Metal Kesme İşlemleri için Güvenlik Protokolleri ve En İyi Uygulamalar

Bilmenizi isteyeceğimiz bir şey var ki çoğu ekipman broşürü bunu önemsemez: lazer metal kesme, ciddi tehlikeler içerir ve bunlara saygı duyulmalıdır. Göz veya cilt hasarına anında neden olabilen Sınıf 4 lazer sistemlerinden, toksik ağır metaller içeren metal buharlarına ve malzemelerin tutuşmasına yetecek kadar yüksek sıcaklıklara kadar bahsediyoruz. Bu riskleri anlamak ve uygun kontrol önlemlerini uygulamak, operatörlerinizi, ekipmanınızı ve işletmenizi korur.

Göre ANSI Z136.1 standardı —endüstriyel lazer güvenliği programları için temel belge—yüksek güçlü lazerle metal kesme makineleri kullanan tesisler, ışın kaynaklı tehlikelerin (göz ve cilt yaralanması) yanı sıra ışın dışı tehlikelerin (elektrik çarpması, yangın ve hava kirleticileri) de ele alınmasını sağlamalıdır. Sorumlu operasyonların aslında ne gerektirdiğine bir bakalım.

Operatörleri Lazer Tehlikelerinden ve Metal Dumanlarından Koruma

Çoğu endüstriyel lazer kesim sistemi normal çalışma sırasında Sınıf 1 olarak sınıflandırılır—lazer tamamen kapalı bir yapıya sahiptir ve kilitli kapılar maruziyeti önler. Ancak bu sistemlerin içinde ciddi zararlara yol açabilecek Sınıf 3B veya Sınıf 4 lazerler yer alır. Bakım veya arıza giderme sırasında kapaklar açıldığında operatörler doğrudan maruziyet riskiyle karşı karşıya kalır.

Kişisel Korunma Gereksinimleri:

- Lazere uygun koruyucu gözlük: Kapsam kilidi atlanıldığında kullanmak zorunludur. Gözlükler özel dalga boyu için onaylanmış olmalıdır—fiber lazerler için 1,06 mikrometre, CO2 sistemleri için 10,6 mikrometre. Genel güvenlik gözlükleri hiçbir koruma sağlamaz.

- Koruyucu Giyim: Uzun kollu giysiler ve uygun iş kıyafetleri, bakım işlemleri sırasında cilt maruziyetini önler. Yeni kesilmiş malzemeler veya sıcak yüzeylerle çalışılırken ısıya dayanıklı eldivenlerin kullanılması zorunludur.

- Aşınmaya dayanıklı eldivenler: Keskin kenarlı parçaları çıkarırken veya kesim tezgahından çıkan girintili çıkıntılı hurda malzemeleriyle uğraşılırken özellikle önemlidir.

- Solunum Koruma: Özellikle kesim mahfazalarının içinde yapılan bakımlar sırasında, duman maruziyetini yeterli şekilde kontrol edemeyecek durumda olan havalandırma sistemlerinin bulunduğu ortamlarda kullanımı gereklidir.

Doğrudan lazer tehlikelerinin ötesinde, endüstriyel lazer kesim sırasında oluşan dumanlar ciddi sağlık riskleri oluşturur. Camfil APC araştırması lazer ve plazma kesimin kurşun, nikel, krom ve cıva gibi tehlikeli elementler içeren metal dumanları ürettiğini doğrulamaktadır. Bu mikroskobik partiküller havada asılı kalır ve farkında olmadan solunabilirler; bu da solunum problemlerine ve uzun vadeli sağlık sorunlarına yol açabilir.

Malzemeye özgü tehlikeler özel dikkat gerektirir:

- Çinko kaplı çelik: Galvanizli malzemeler kesilirken çinko oksit buharı salar—"metal duman ateşi"ne neden olan bu durum, uygun egzoz sisteminin vazgeçilmez olduğunu gösterir.

- Paslanmaz çelik: Buharlaştığında altı değerli krom bileşikleri oluşturan krom içerir—bilinen bir kanserojendir ve maruziyet kontrolü açısından katı önlemler gerektirir.

- Tuğla: Çinko içeriği galvanizli çelikte olduğu gibi aynı duman risklerini yaratır.

- Yansıtıcı metaller: Alüminyum ve bakır, optik bileşenlere zarar verebilecek geri yansıma riski taşır ve koruyucu sistemler bozulduğunda operatörleri saçılım ışın enerjisine maruz bırakabilir.

Güvenli Lazer Kesim İşlemleri için Tesis Gereksinimleri

Bir çelik lazer kesme makinesinin güvenli çalıştırılması kişisel koruyucu ekipmanlardan daha fazlasını gerektirir—tesisiniz kendisi de uygun mühendislik kontrollerini içermelidir. Carnegie Mellon Üniversitesi Lazer Kesim Güvenlik Talimatları cihazların saatte en az 15 hava değişimi sağlayan iyi havalandırılmış alanlarda çalıştırılabileceğini belirtir.

Çevresel Kontrol Gereksinimleri:

- Özel duman egzozu: Standart HVAC sistemleri metal dumanlarını yeterli şekilde kontrol edemez. İş ortamının kirlenmesini önlemek için partikülleri yakalamak üzere yüksek verimli kartuş filtrelemeli özel tasarımlı toz ve duman emiciler gereklidir.

- Yangın Söndürme Sistemleri: Lazer kesme makineleri yalnızca yeterli yangın söndürme sistemi bulunan alanlara monte edilebilir. CO2 veya kuru kimyevi tozlu yangın söndürücüler ekipmanın hemen yanında bulundurulmalıdır—hızlı erişim için silindirler 5 lbs'ı aşmamalıdır.

- Uygun havalandırma kilidi: Havalandırma kontrolleri, lazer çalışmasına başlamadan önce devreye girilmelidir. Birçok tesis, yeterli hava akışı olmadan çalışmayı engellemek için egzoz sistemlerini lazer etkinleştirme devreleriyle birbirine bağlar.

- Temiz çalışma ortamı: Kesme ekipmanı çevresinde toz ve enkaz birikimi yangın riski oluşturur. Kesme ızgaralarının ve çevre alanların düzenli olarak temizlenmesi zorunludur.

Operasyon Prosedürü Gereksinimleri:

- Çalışmadan önce yapılan güvenlik kontrolleri: Her kesim oturumundan önce operatörlerin ekipmanın durumunu kontrol etmeleri, yanıcı maddeleri çevredeki alanlardan uzaklaştırmaları, yangın söndürücülerin erişilebilir olduğunu doğrulamaları ve havalandırmanın düzgün çalıştığını sağlamaları gerekir.

- Sürekli gözetim: Lazer kesim makineleri asla gözetimsiz bırakılmamalıdır. Yüksek sıcaklıklar ile yanıcı kalıntıların birleşimi, anında müdahale edilmesi gereken gerçek bir yangın riski oluşturur.

- Acil durdurma prosedürleri: Operatörler, yangın çıktığında veya mekanik arızalarda işlemleri derhal nasıl durduracaklarını bilmelidir. Asla güvenlik kilitleme sistemlerini devre dışı bırakmayın.

- Malzeme Denetimi: Kesimden önce, malzemelerin lazer işlemi için uygun olup olmadığını doğrulayın. Bazı kaplamalar, yapıştırıcılar veya kompozit malzemeler buharlaştığında son derece toksik duman çıkarabilir.

Eğitim ve Sertifikasyon:

Hassas lazer kesme hizmetleri, uygun şekilde eğitilmiş operatörlere bağlıdır. Eğitim gereksinimleri, genel lazer güvenliği ilkeleri, ekipmana özgü çalışma prosedürleri, yangın önleme ve müdahale, ile acil durum protokollerini içerir. Eğitim tamamlama belgeleri, tüm personel için saklanmalıdır.

Bakım faaliyetleri ek riskler getirir. Lens temizliği ve nozul değiştirme işlemleri, operatörleri arta kalan ışın enerjisine, kontamine olmuş optik bileşenlere ve yüksek gerilimli elektrik sistemlerine maruz bırakır. Bu görevleri yalnızca eğitimli personel, kilitleme/etiketleme prosedürlerine uyunarak ve uygun kişisel koruyucu ekipmanı kullanarak gerçekleştirmelidir.

Sonuç olarak? Güvenlik, lazer kesim hassasiyetine eklenen bir özellik değil—sürdürülebilir operasyonlar için temel bir unsurdur. Uygun kontrol önlemlerini önceliklendiren tesisler, çalışanlarını korur, maliyetli olaylardan kaçınır ve müşterilerinin beklediği tutarlı üretim kalitesini sağlar. Güvenlik protokolleri oluşturulduktan sonra, son kararı verme zamanı gelir: ekipmana yatırım yapmalı mısınız yoksa profesyonel hizmetlerle mi ortak olmalısınız?

Ekipman Yatırımı ile Profesyonel Hizmetler Arasında Seçim

Teknolojiyi öğrendiniz, malzemeleri anladınız ve maliyetleri nasıl optimize edeceğinizi biliyorsunuz—şimdi her büyüyen işletme gibi kritik soruyla karşı karşıyasınız: kendi metal lazer kesim makinenize yatırım yapmalı mısınız, yoksa zaten ekipmana ve uzmanlığa sahip olan metal lazer kesim hizmetleriyle mi ortak olmalısınız? Bu karar, sermaye tahsisi, operasyonel esneklik ve rekabet konumlandırmanız açısından yıllar boyu etkili olacaktır.

Evrensel bir cevap yoktur. GF Laser'ın sektör analizlerine göre , en iyi yaklaşım, özel hacminiz, bütçeniz, malzeme ihtiyaçlarınız ve uzun vadeli iş stratejinize bağlıdır. Birçok başarılı operasyon aslında dış kaynaklamayla başlar ve talep arttıkça işlemleri içeriye taşır; bazıları ise süresiz olarak hibrit modelleri sürdürür ve fazla kapasite veya özel işler için harici ortakları kullanır.

Operasyonunuz İçin Satın Alma ve Dış Kaynak Kullanma Karar Çerçevesi

Bir lazer metal kesme makinesine sahip olmak ne zaman mali açıdan mantıklı olur? Ve "yakınımda lazer kesim hizmeti" aramak her zaman daha iyi değer mi sunar? Her bir yönü etkileyen faktörleri inceleyelim.

Kendi İçinde Ekipman Yatırımını Destekleyen Faktörler

- Yüksek hacimli, sürekli talep: Eğer gün boyu aynı parçaları ya da benzer parçaları kesiyorsanız, parça başına yapılan tasarruf hızla birikir. Yüksek sıklıkta kesim, sermaye yatırımını haklı çıkarır.

- Gizlilik gerektiren özgün tasarım: Fikri mülkiyet koruması önemliyse, hassas tasarımların kendi bünyede tutulması üçüncü şahıs maruziyet risklerini ortadan kaldırır.

- Hızlı yineleme ihtiyacı: Ürün geliştirme takımları aynı gün içinde prototip çıkarmaktan faydalanır. Ekipmanlara sahip olmak, dışarıdan teklif beklemeden ve sevkiyat gecikmeleri olmadan hızlı tasarım-test-gözden geçirme döngüleri yapılmasını sağlar.

- Üretim kontrol gereksinimleri: Ekipmana sahip olmak, programlama, kalite standartları ve öncelik değişiklikleri konusunda tam yetkiye sahip olmanızı sağlar—diğer müşterilerle makine zamanı için rekabet etmeniz gerekmez.

- Uzun vadeli maliyet düşürme: Yüksek başlangıç yatırımı olmasına rağmen (Trumpf gibi üreticilerin üretim sınıfı fiber lazerleri 600.000 ABD dolarını aşar), yüksek hacimli operasyonlarda zamanla parça başına daha düşük maliyetler elde edilir.

Profesyonel Hizmetlere Taşerona Çıkarma Faktörleri

- Değişken veya tahmin edilemeyen talep: Kesim ihtiyaçlarınız önemli ölçüde dalgalanıyorsa, taşerona çıkarma, yavaş dönemlerde kullanılmayan ekipman yükünü taşımadan ihtiyacınıza göre ölçeklenmenizi sağlar.

- Çeşitli malzeme gereksinimleri: Özel metal lazer kesim sağlayıcıları, farklı malzemelere uygun şekilde optimize edilmiş çok sayıda lazer sistemine sahiptir. Birden fazla makineye yatırım yapmaktan daha iyi olan, tek bir tedarikçiden fiber lazerler, CO2 sistemleri ve çeşitli güç seviyelerine erişmek.

- Sermaye kısıtları: Altı haneli ekipman satın almalarının önlenmesi, diğer işletme öncelikleri için nakit korunmasını sağlar. Makine ödeme maliyeti yok, amortisman takvimi yok.

- Uzmanlık ve ileri teknolojiye erişim: Profesyonel hizmet sağlayıcılar en yeni ekipmana yatırım yapar ve deneyimli operatörler istihdam eder. Eğitim sürecindeki öğrenme eğrisinden veya ek eğitim maliyetlerinden uzak durarak bu yeteneklerden faydalanırsınız.

- İşlem karmaşıklığında azalma: Makine bakımı, sarf malzemesi envanteri, operatör eğitimi ve güvenlik uyumunun önlenmesi, işletmenizi basitleştirir. Uzmanların karmaşıklıkla ilgilenmesine izin verin.

- Özel yardımcı gaz gereksinimleri: Paslanmaz çelik veya alüminyumun yüksek hacimli kesimi önemli miktarda nitrojen tüketir ve bu da lazerin kendisinden bağımsız olarak altyapı maliyetlerini artıran sabit tank kurulumları gerektirir.

Ara sıra projeler için 'bana en yakın lazer kesim makinesi' mi arıyorsunuz? Çoğu büyükşehirde hızlı teslim süresi sunan birden fazla hizmet sağlayıcısı bulunur. Özel amaçlı veya yüksek hassasiyetli işler için coğrafi olarak aramanızı sınırlamayın—genellikle sağlayıcılar arasındaki kapasite farkları, nakliye maliyetlerinin çok ötesindedir.

Talebi Arttıran Otomotiv ve Endüstriyel Uygulamalar

Farklı sektörlerin lazer kesimi nasıl kullandığını anlamak, durumunuza en uygun yaklaşımı belirlemenize yardımcı olur. Uygulamalar büyük yapısal bileşenlerden ince hassasiyetli montajlara kadar uzanır—her birinin satın alma-karma karşılaştırma hesabını etkileyen farklı gereksinimleri vardır.

Otomotiv Şasi ve Süspansiyon Bileşenleri:

Otomotiv sektörü, hassas lazer kesimin en büyük tüketicilerinden birini temsil eder. Şasi bağlantı parçaları, süspansiyon bağlantı noktaları ve yapısal takviyeler, binlerce adet aynı parçada dar toleranslar ve tutarlı kalite gerektirir. Bu uygulamalar genellikle lazer kesme işlemlerini presleme ve şekillendirme gibi tamamlayıcı operasyonlarla birleştiren profesyonel üretim ortaklarını tercih eder.

IATF 16949 sertifikalı kalite standartları gerektiren otomotiv uygulamaları için, dahili kapasite oluşturmak yerine kurulmuş üreticilerle iş birliği yapmak daha mantıklı olur. Şirketler gibi Shaoyi (Ningbo) Metal Technology profesyonel imalat ortaklarının lazer kesmeyi metal presleme ve hassas montajlarla nasıl entegre ettiğini gösterir—5 günlük hızlı prototiplemeye kadar olan süreçten otomatik kitle üretimine kadar eksiksiz bileşen çözümleri sunar. Bu kapsamlı yaklaşım, yalnızca kendi bünyesindeki ekipmanlarla karşılaştırıldığında zorlu olacak DFM desteği ve hızlı teklif süreci sağlar.

Havacılık Yapısal Parçaları:

Havacılık bileşenleri, olağanüstü hassasiyet ve malzeme izlenebilirliği gerektirir. Sektörün katı sertifikasyon gereksinimleri—AS9100, NADCAP ve malzemeye özel nitelikler—genellikle iç sertifikasyon girişimine kıyasla uzmanlaşmış sağlayıcılara dış kaynak aktarmanın daha pratik olmasını sağlar. Bu parçalar genellikle titanyum ve özel alüminyum türleri gibi egzotik alaşımları içerir ve bu da derin malzeme uzmanlığına sahip sağlayıcılardan yararlanmayı gerektirir.

Mimari Paneller ve Dekoratif Elemanlar:

Mimari uygulamalar, lazer kesimin sanatsal yeteneklerini sergiler. Karmaşık cephe panelleri, dekoratif ekranlar ve özel işaretler, estetik gereksinimleri yapısal performansla birleştirir. Bu projeler genellikle tekil veya sınırlı seri tasarımları içerir ve nadiren yapılan dekoratif işler için ekipman yatırımı maliyetleri ve öğrenme süreci haklı çıkarmaz; bu yüzden dış kaynak kullanımı tercih edilir.

Hassas Enstrüman Gövdeleri:

Tıbbi cihazlar, bilimsel enstrümanlar ve elektronik muhafazalar, lazer kesimin elde edebileceği en dar toleransları gerektirir. Bu uygulamalarda sıklıkla ikincil işlemler—şekillendirme, donanım yerleştirme, yüzey işleme—entegre yetenekler sunan tam hizmetli imalat ortaklarından faydalanır.

Hibrit yaklaşım ciddi şekilde dikkate alınmalıdır. Birçok başarılı işletme, yüksek hacimli temel işler için kendi ekipmanına sahipken, fazla kapasite, özel malzemeler veya kurum içi sistemlerinin ötesindeki yetenekler için harici sağlayıcılarla ilişkilerini sürdürür. Bu model, mülkiyetin maliyet avantajlarını, talepteki dalgalanmalara uyum sağlarken işleri reddetmeden veya fazla kapasite taşımadan dış kaynak kullanımının esnekliğiyle birleştirir.

Hangi yolu seçerseniz seçin, lazer kesim kararının kalıcı olmadığını unutmayın. Mevcut durumunuzun belirlediği yerden başlayın ve işiniz büyüdükçe gelişmeye devam edin. Başarı elde eden üreticiler, üretim stratejilerini değişen piyasa talepleri ve teknolojik gelişmelerle uyumlu hâle getirmek için yaklaşımlarını düzenli olarak yeniden değerlendirenlerdir.

Sac Metal Lazer Kesme Hakkında Sık Sorulan Sorular

1. Sac metali lazer kesim makinesiyle kesebilir misiniz?

Evet, lazer kesim makineleri çelik, alüminyum, titanyum, pirinç ve bakır gibi çeşitli metalleri olağanüstü bir hassasiyetle verimli bir şekilde işleyebilir. Modern fiber lazerler ince malzemelerde ±0,1 mm'ye kadar dar toleranslar sağlayabilir ve bu da onları otomotiv, havacılık ve mimari uygulamalar için ideal hâle getirir. Alüminyum ve bakır gibi yansıtıcı metaller için fiber lazerler kaçınılmazdır çünkü CO2 sistemlerine zarar veren geri yansıma riski olmadan bu malzemeleri işleyebilirler.

2. Metal lazer kesim maliyeti ne kadardır?

Lazer kesme işlemi genellikle makine süresi başına 13-20 ABD doları arasında değişir. Ancak gerçek fiyatınız, malzeme türü ve kalınlığına, kesim karmaşıklığına ve toplam mesafeye, miktar (büyük siparişlerde kurulum maliyetleri dağılır) ve kenar kalitesi gereksinimlerine bağlıdır. Aynı sac levhadan üretilse bile basit bir parça, karmaşık bir tasarımdan çok daha düşük maliyetlidir. Yüksek miktarlı siparişlerde hacim indirimleri %70'e kadar çıkabilir ve tasarımı basitleştirerek ve daha ince malzemeler kullanarak maliyet etkili bir şekilde düşürülebilir.

3. Lazer kesici ile kesilemeyen malzemeler nelerdir?

Standart lazer kesiciler, zehirli duman açığa çıkardıkları için PVC, Lexan, polikarbonat ve bazı stiren malzemeleri güvenli bir şekilde işleyemez. Metaller açısından CO2 lazerler, alüminyum, bakır ve pirinç gibi yüksek yansıtmalı malzemelerde zorlanır; bunlar fiber lazer teknolojisi gerektirir. Ayrıca bazı kaplamalı metaller ve kompozitler buharlaştığında tehlikeli dumanlar çıkarabilir; bu nedenle kesimden önce malzemenin doğrulanması ve uygun havalandırma sistemlerinin sağlanması gerekir.

metal kesiminde fiber lazer ile CO2 lazer arasındaki fark nedir?

Fiber lazerler 1,064 mikrometre dalga boyunda çalışır ve \%35 enerji verimliliğine sahiptir, yansıtıcı metalleri kesmede üstündür ve 100.000 saate kadar ömürleriyle minimum bakım gerektirir. CO2 lazerler 10,6 mikrometre dalga boyunu kullanır ve \%10-20 verimlilik sağlar; yansıtıcı metalleri güvenli bir şekilde kesemez. Fiber lazerler eşdeğer görevler için CO2 sistemlerinin yaklaşık üçte biri kadar güç tüketir ve ince malzemeleri 3 kat daha hızlı kesebilir; bu da onları özel metal imalatı için tercih edilen seçenek haline getirir.

bir lazer kesim makinesi mi almalı yoksa profesyonel hizmetlere mi yaptırmalıyım?

Yüksek hacimli ve sabit talep, gizlilik gerektiren özgün tasarımlar ve hızlı prototipleme ihtiyaçları için dahili ekipman tercih edin. Talep dalgalanmaları olduğunda, çeşitli malzeme kapasitelerine ihtiyaç duyduğunuzda veya sermaye koruması önemliyse dış kaynak kullanın. Birçok başarılı işletme, temel işler için ekipman sahibi olarak kalarak entegre sac işleme ve şekillendirme işlemlerinin gerektiği özel otomotiv bileşenleri için Shaoyi gibi IATF 16949 sertifikalı üreticilerle ortaklık kurarak hibrit modeller kullanır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —