Ham Sacdan Nihai Parçaya: Lazer Kesimli Metal Adım Adım

Lazer Kesim Metalin Modern İmalatta Gerçekten Anlamı Nedir

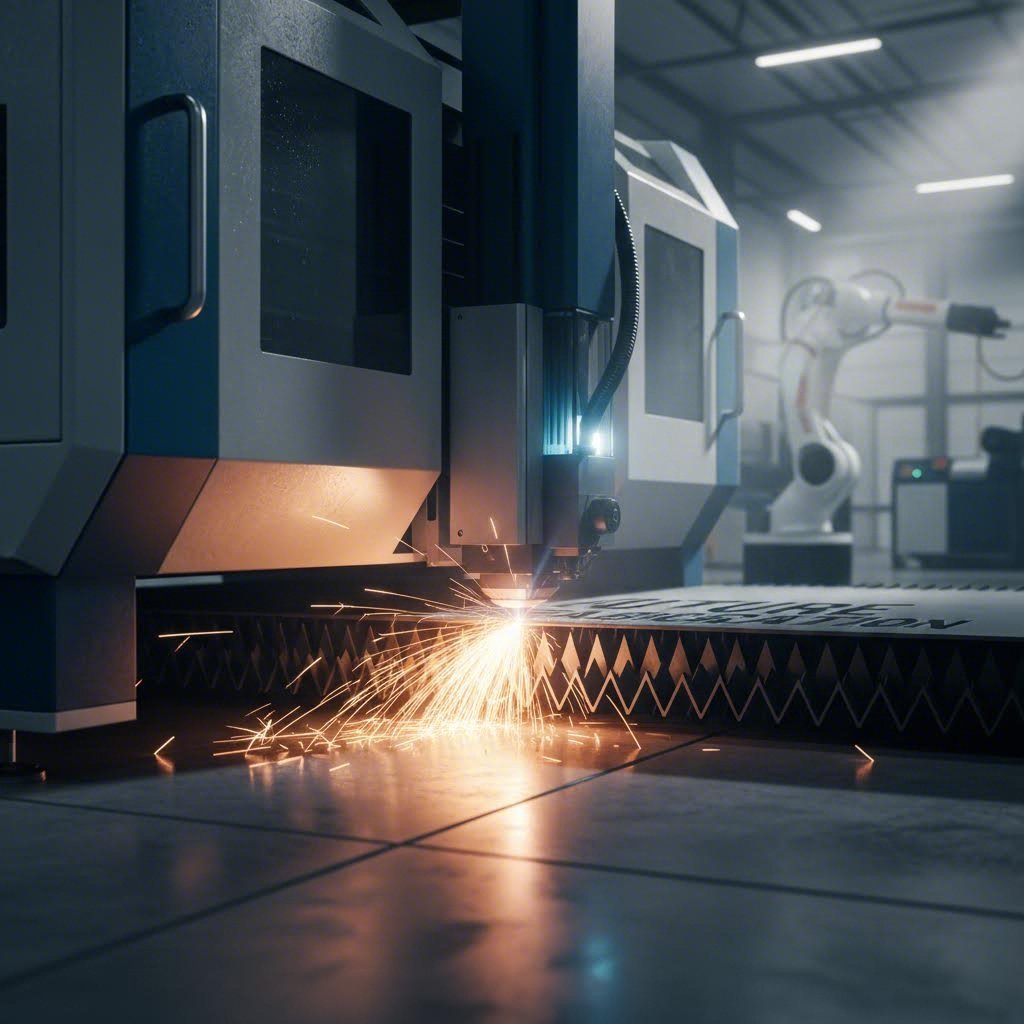

Metali lazerle kesmek mümkün mü? Kesinlikle — ve geleneksel yöntemlerin hiçbir şekilde yakalayamadığı dikkate değer bir hassasiyetle. Lazer kesim metal, ince dekoratif desenlerden kritik endüstriyel bileşenlere kadar her şeyi oluşturmak amacıyla metal levhaları ve plakaları kesmek için yüksek yoğunluklu ışık hüzmesi kullanılması sürecini ifade eder. Fiziksel teması ve gücü temel alan mekanik kesme yöntemlerinin aksine, metal kesen lazer tamamen termal enerji ile çalışır ve daha temiz kenarlar ile daha dar toleranslar sağlar.

Günümüzde lazerle metal kesim modern imalatın omurgası haline gelmiştir . Otomotivden havacılığa kadar çeşitli sektörler bu teknoloğe her gün güvenir çünkü üretim hızlarında tutarlı, tekrarlanabilir hassasiyet sunar; bu ise mekanik yöntemlerin ulaşması zor olan bir özelliktir.

Lazer Işınları Nasıl Ham Metali Hassas Parçalara Dönüştürür

Bir büyüteç camı ile güneş ışığını odakladığınızı hayal edin—şimdi bu yoğunluğu birkaç bin kat artırın. Temelde bir metal kesme lazer sisteminin içinde olan budur. Bir lazer rezonatörü son derece yoğun bir ışık hüzmesi üretir ve bu, daha sonra metal yüzeyindeki hassas bir odağa doğru aynalar ve lensler dizisi aracılığıyla yönlendirilir.

Bu odaklanmış enerji metal yüzeyine ulaştığında dikkat çekici bir şey olur. Metalin ergime noktasının çok üzerindeki sıcaklıklara ulaşan yoğun ısı, malzemenin neredeyse anında erimesine ya da buharlaşmasına neden olur. Yardımcı bir gaz akımı, genellikle oksijen veya azot, erimiş malzemeyi kesim bölgesinden uzaklaştırarak temiz, dar bir kesim boşluğu (kerf) bırakır.

İşlem o kadar hızlı ve hassas şekilde gerçekleşir ki, minimum ısı etkili bölgeyle kesimler elde edebilirsiniz. Bu da daha az bükülme, daha az malzeme stresi ve ikincil işlemlere neredeyse hiç gerek kalmadan kullanılabilir parçalar anlamına gelir.

Termal Metal Kesiminin Ardındaki Bilim

İşte fizik ile pratik buluşuyor. Fotonlar metal yüzeye çarptığında, enerjilerini malzemenin atomlarına aktarırlar ve bu basit prensip sayesinde lazer ışık enerjisi odak noktasında termal enerjiye dönüşür. Bu enerji transferi hızlı bir şekilde ısınmaya neden olur ve ışının çok hassas bir şekilde odaklanmış olması sebebiyle ısı inanılmaz derecede küçük bir alana yoğunlaşır.

Sonuç ne? Geleneksel delme, kesme veya testere yöntemleriyle imkansız olan toleranslara sahip karmaşık şekilleri kesebilirsiniz.

Metal için tipik lazer kesme toleransları malzeme kalınlığına bağlı olarak ±0,025 mm ile ±0,1 mm arasında değişir; bu hassasiyet düzeyi, havacılık ve tıbbi cihazlar gibi zorlu uygulamalarda parçaların mükemmel şekilde birleşmesini sağlar.

Bu yüksek doğruluk seviyesi, lazer kesimin endüstride patlamasına neden olmasının nedenidir. Şu andaki verilere göre sanayi kaynakları , bu teknoloji, olağanüstü kenar kalitesini korurken 1 inç (25,4 mm) kalınlığa kadar çelik, 0,75 inç (19,05 mm) kalınlığa kadar paslanmaz çelik ve 0,5 inç (12,7 mm) kalınlığa kadar alüminyum işleyebilir.

Lazer kesimin birkaç década önceki erken endüstriyel uygulamalarından bu yana, sac metal imalatının temel taşı haline gelmiştir. Prototip parçalar üretiyor olun ya da yüksek hacimli üretim yapılmıyor olsun, bu temel teknolojiyi anlamak, potansiyelinin tamamından yararlanma yolunda ilk adımdır.

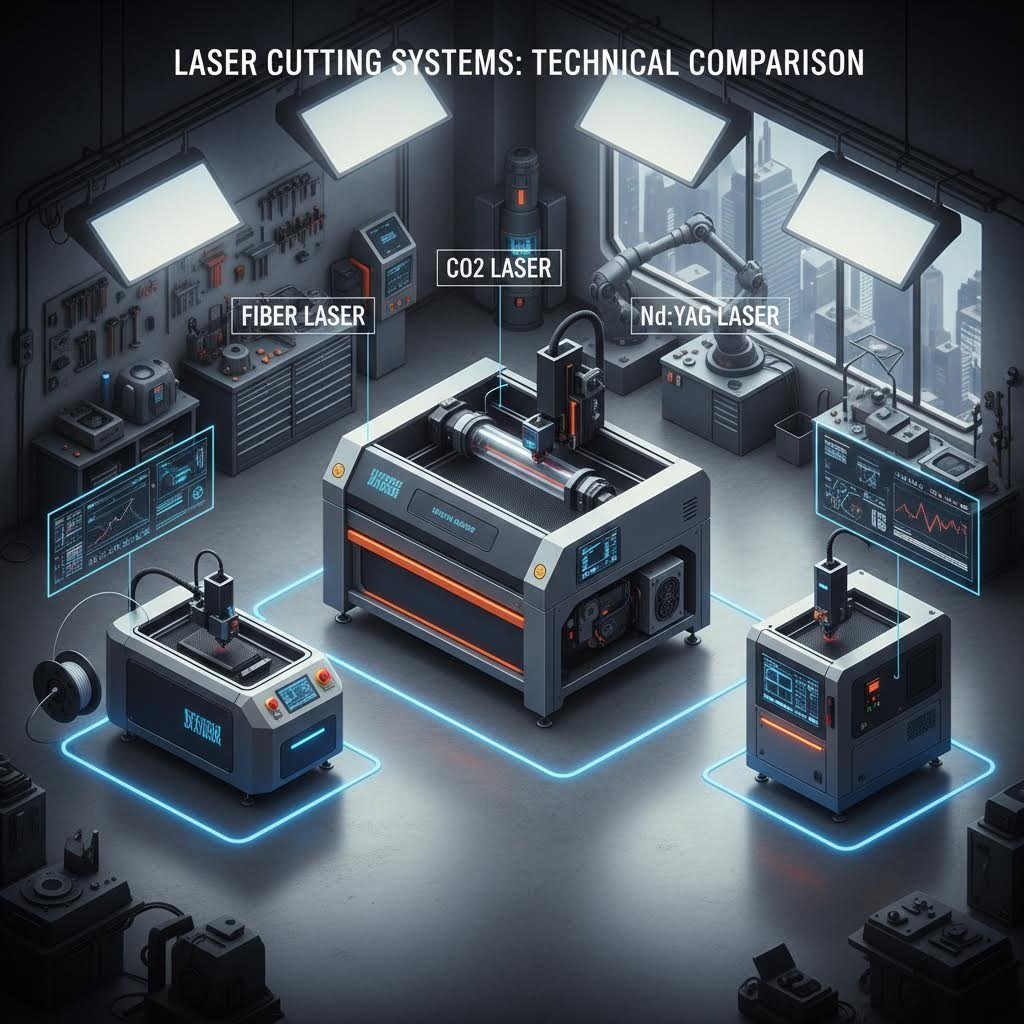

Metal Kesim İçin Fiber Lazer vs CO2 Lazer vs Nd-YAG

Artık lazerlerin nasıl ham metali hassas parçalara dönüştürdüğünü anladınız , ortaya kritik bir soru çıkıyor: aslında hangi lazer teknolojisini kullanmalısınız? Cevap, kullandığınız malzemelere, üretim hedeflerinize ve bütçenize bağlıdır. Metal kesim uygulamalarında üç ana lazer türü hakimdir—fiber lazerler, CO2 lazerler ve Nd:YAG lazerler—ve bunların her birinin avantajları vardır.

Bu farkları anlamak sadece akademik bir mesele değil. Yanlış teknolojiyi seçmek, üretim hızınızın düşmesine, işletme maliyetlerinizin artmasına veya belirli malzemelerinizde kötü kesim kalitesine neden olabilir. Bu sistemleri birbirinden ayıran şeyi tam olarak inceleyelim.

| Parametre | Fiber Laser | Co2 laser | Nd:YAG Lazer |

|---|---|---|---|

| Dalga boyu | 1,06 mikron | 10,6 mikron | 1,064 mikron |

| En İyi Metal Uygulamaları | Çelik, paslanmaz çelik, alüminyum, pirinç, bakır | İnce metal levhalar, karışık metal/metal olmayan işlemler | Takı, elektronik, mikro imalat |

| Kalınlık Kapasiteleri | 50 mm ve üzeri (yüksek güçlü üniteler) | 25 mm'ye kadar | İnce malzemelerle sınırlı |

| Enerji Verimliliği | Yüzden 90'dan fazla | 10-15% | Orta derecede |

| İşletme Masrafları | ~saat başına 4 ABD Doları | ~saat başına 20 ABD Doları | Orta ile Yüksek |

| Bakım gereksinimleri | yıllık 200-400 ABD Doları (koruyucu pencereler) | yıllık 1.000-2.000 ABD Doları (aynalar ve lensler) | Orta (lamba değişimi) |

Fiber Lazer Teknolojisi ve Metal Kesim Avantajları

Son on yılda fiber lazer kesiciler metal imalatını kökten değiştirdi ve bunun iyi nedenleri var. Yaklaşık 1,06 mikron dalga boyunda çalışan bu sistemler dikkate değer bir başarı sağlıyor: paslanmaz çelik gibi metaller lazer enerjisinin %30 ila %50'sini soğururken, CO2 lazerlerle bu oran sadece %2 ila %10 arasında kalıyor. Bu, enerjinin israf olarak yansıması yerine, daha fazla kesme gücünün malzeme üzerine etki etmesi anlamına geliyor.

Bu durum uygulamada ne anlama geliyor? Bir CNC fiber lazer kesim makinesi geleneksel yöntemlere kıyasla malzemeleri en fazla üç kat daha hızlı kesebilir ve bazı sistemler ince sac levhalar üzerinde dakikada 20 metreye kadar hızlar elde edebilir. Bu hız avantajı doğrudan maliyetlerinizi etkiler—daha hızlı kesim, saat başına daha fazla parça ve projelerin daha kısa sürede tamamlanması demektir.

İşletme maliyetlerine baktığınızda verimlilik hikayesi daha da iyi hale gelir. Şu göre sektör analizlerine göre , fiber lazer metal kesme sistemleri saatte yaklaşık 4 ABD dolarına çalışırken, CO2 sistemlerinin maliyeti saatte yaklaşık 20 ABD dolarıdır. Bir yıllık üretim sürecinde bu fark önemli ölçüde artar.

Modern fiber optik lazer kesme makinesi sistemleri ayrıca geleneksel olarak diğer lazer türleri için sorun yaratan bakır ve pirinç gibi yansıtıcı metallerle çalışmayı üstlenir. Daha kısa dalga boyu ve daha yüksek soğurma oranları, çeşitli metal türleriyle çalışan işletmeler için fiber lazer kesme makinesini tercih edilen seçenek haline getirir.

Giriş seviyesi fiber lazer sistemleri 1-3kW'lık üniteler için yaklaşık 15.000 ABD dolarından başlarken, endüstriyel sınıf 12-30kW güç çıkışlı makineler 55.000 ile 120.000 ABD doları aralığında yer alır. Çoğu işletme, artan üretim kapasitesi ve düşürülmüş işletme giderleri sayesinde yatırımını 18-24 ay içinde tamamen geri kazanır.

Metal İşlerinde Hâlâ Mantıklı Olan CO2 Lazerler

Saf metal kesiminde fiber lazerin hakim olmasına rağmen, CO2 lazer metal kesimi belirli senaryolarda değerli bir rol oynamaya devam ediyor. Atölyeniz hem metalleri hem de metal olmayan malzemeleri işliyorsa—örneğin çelik braketlerle birlikte akrilik tabelalar üretiyorsanız—fiber lazerlerin eşleşmesinin mümkün olmadığı bir çeşitlilik sunar.

Yüksek güçlü CO2 lazerle kesme uygulamaları (2.000W ila 5.000W sistemler), 25 mm'ye kadar olan ince malzemeler için etkili kalmaya devam eder. Bu sistemler önemli ölçüde daha pahalıdır ve maliyetleri 70.000 ABD dolarından 100.000 ABD dolarının üzerine çıkar ancak karışık malzeme kullanan atölyeler için esneklik sağlar.

Temel dezavantaj nedir? CO2 sistemler, optik ayna yapılandırmaları nedeniyle daha fazla bakım gerektirir. Ayna ve lens bakımı için yıllık bakım maliyetleri 1.000-2.000 ABD doları arasındadır ve sahiplik maliyetini artırır. Ayrıca, daha düşük enerji verimliliği (fiberin %90+'ına karşı %10-15) çalışma sırasında daha yüksek elektrik faturaları anlamına gelir.

Özel metal imalatı için CO2 lazer kesme çeliği büyük ölçüde fiber teknolojisi tarafından değiştirilmiştir. Ancak çeşitli malzeme ihtiyaçlarına sahip atölyeler, CO2'nin daha geniş yeteneklerinde hâlâ değer bulabilir.

Nd:YAG lazerler, mücevherat, elektronik ve mikro imalat alanlarında ultra yüksek hassasiyet gerektiren özel bir nişte yer alır. Fiber lazerlerle benzer bir dalgaboyuna sahip olmalarına rağmen bu sistemler, daha ince malzemelere ve hassasiyetin hız gereksinimlerini aşmakta olduğu belirli uygulamalara sınırlıdır.

Hangi teknolojinin özel ihtiyaçlarınıza uygun olduğunu anlamak yalnızca ilk adımdır. Bir sonraki kritik faktör? Her lazer türünün farklı metallerde ve kalınlıklarda nasıl performans gösterdiğini tam olarak bilmektir.

Metal Türleri ve Kalınlık Kapasiteleri Açıklanmıştır

Lazer teknolojinizi seçtiniz—ancak bu teknoloji, atölyenizde bulunan özel metal türüne gerçekten dayanabilir mi? İşte burada malzeme bilimi ile pratik imalat bir araya gelir. Her metal lazer enerjisi altında farklı şekilde davranır ve bu farklılıkları anlamak, temiz, seri üretime hazır kesimlerle hurdaya değer kusurlu ürünleri ayırt eder.

Otomotiv bağlantı elemanları üzerinde mutfak ekipmanları için paslanmaz çelik sac veya otomotiv panelleri için alüminyum sac, malzemenizin kesim özelliklerini bilmek doğru parametreleri baştan ayarlamanıza yardımcı olur. Lazer kesim işleminizin her yaygın metal türüne ne talep ettiğini inceleyelim.

| Metal Tipi | Maksimum Kalınlık (Temiz Kesimler) | Önerilen Lazer Tipi | Tipik Kesme Hızı | Kenar kalitesi | Özel düşünceler |

|---|---|---|---|---|---|

| Karbon çeliği | 22-25mm | Fiber lazer (1-12kW) | 7-42 m/dk | Oksit içermeyen yardımcı gaz ile mükemmel sonuçlar verir | Korozyon özellikleri daha fazla güç gerektirir; oksijen destekli kesim daha hızlıdır ancak kenarlar oksitlenir |

| Paslanmaz çelik | 20-40mm | Fiber lazer (tercih edilen) | 8-85 m/dk | Çok iyi; azot parlak kenarlar oluşturur | Daha kalın kalınlıklar için daha yüksek güç gerekir; azot yardımı renk değişimini önler |

| Alüminyum | 25-35 mm | Fiber lazer (zorunlu) | 4-85 m/dk | Uygun parametrelerle iyi çalışır | Yüksek yansıtıcılık zorluk çıkarır; mükemmel ısı iletkenliği ayarlanmış ayarlar gerektirir |

| Bakır | 12-14mm | Fiber Laser | 4-85 m/dk | İyi; kenar temizliği (deburring) gerektirebilir | Yansıtıcı yüzey; çinko içeriği uygun havalandırma gerektiren dumanlar oluşturur |

Çelik ve Paslanmaz Çelik Kalınlık Sınırları

Çelik, lazer kesim işlemlerinde hâlâ başrolde olan malzemedir ve bunun iyi nedenleri vardır. Karbon çelik, lazer enerjisini verimli bir şekilde soğurarak önemli kalınlıklara kadar temiz kesimler yapılmasına olanak tanır. 12kW'lık bir fiber lazer sistemi ile ince levhalarda dakikada 35-42 metre hıza ulaşırken karbon çeliği en fazla 25 mm kalınlığa kadar temiz bir şekilde kesebilirsiniz. 35-42 metre dakikada daha ince kalınlıklarda.

Dikkat edilmesi gereken önemli bir nokta: kesilen malzeme kalınlığı arttıkça karbon çelik kesme hızı düşer. 500W'lık bir sistem 1-6 mm karbon çeliği 7-9 m/dk hızda işlerken, aynı 12kW'lık makine yalnızca optimal aralığındaki malzemelerde üretim hızını koruyabilir. Kalınlık ile hız arasındaki bu ilişki parça başına üretim maliyetlerinizi doğrudan etkiler.

Paslanmaz çelik sac malzeme, biraz farklı karakteristikler sunar. Malzemenin krom içeriği lazer enerjisine verdiği tepkiyi etkiler ancak modern fiber lazerler paslanmaz çeliği olağanüstü iyi şekilde keser. Maksimum kesme kalınlığı yüksek güçlü sistemlerde 40 mm'ye ulaşır, ancak çoğu üretim çalışması optimal kenar kalitesi ve hız için 20 mm'nin altındaki malzemeler üzerinde yoğunlaşır.

Burada seçtiğiniz yardımcı gaz önemli ölçüde etkilidir. Azot, gıda işleme ekipmanları, tıbbi cihazlar ve görünümün önemli olduğu mimari uygulamalar için ideal olan paslanmaz çelikte parlak, oksitsiz kenarlar oluşturur. Oksijen daha hızlı keser ancak ikincil işlemler gerektirebilecek oksitlenmiş bir kenar bırakır.

Alüminyum Lazer Kesim Zorlukları ve Çözümleri

Alüminyum lazer kesilebilir mi? Kesinlikle evet—ancak bu malzemenin çelikten farklı şekilde davranmasının nedenini anlamak gerekir. Alüminyumun yüksek yansıtıcılığı birincil zorluğu oluşturur. Malzeme, lazer ışınının büyük bir kısmını doğal olarak kesme kafasına geri yansıtır ve bu durum, kesme verimliliğini düşürür ve uygun şekilde yönetilmezse ekipmanlara zarar verebilir.

İşte bu noktada alüminyum lazer kesiminde fiber lazerler vazgeçilmez hale gelir. Fiber lazerlerin 1,06 mikronluk daha kısa dalgaboyu, uzun CO2 dalgaboyuna kıyasla alüminyum tarafından daha etkili bir şekilde emilir. Bu, enerjinin yansıyarak boşa harcanması yerine daha fazlasının kesme işlemine aktarılması anlamına gelir.

Yansıtıcılığın ötesinde, alüminyumun mükemmel termal iletkenliği başka bir engel yaratır. Isı malzeme boyunca hızlı bir şekilde dağılır ve bunun sonucunda hassas kesimler için gereken lokal erimeyi korumak zorlaşır. Bu özellik, daha geniş kerf genişliklerine ve kesim kenarlarında potansiyel ısı etkisiyle oluşan bölgelere yol açabilir. Şuna göre sektör uzmanları , kesme hızı ile güç arasında doğru dengeyi bulmak çok önemlidir; çok yavaş ilerlemek aşırı ısı girişi yapar; çok hızlı gitmek ise tam penetrasyonun oluşmasını engeller.

Alüminyum yüzeylerde doğal olarak oluşan ince oksit tabakası bir başka değişken daha ekler. Bu tabaka alüminyuma göre daha yüksek ergime noktasına sahiptir ve kesim kalitesinde tutarsızlıklara neden olabilir. Uygun yüzey hazırlığı ve optimize edilmiş lazer parametreleri bu sorunu aşmaya yardımcı olur.

Alüminyumda başarılı bir lazer kesim işlemi gerçekleştirdiğinizde, 12kW sistemlerle yaklaşık 25-35 mm kalınlıklara kadar ulaşabilirsiniz; ancak çoğu üretim uygulaması kesme hızlarının rekabetçi kaldığı daha ince kalınlıklar üzerinde yoğunlaşır.

- Yardımcı gaz olarak azot kullanın: Azot, alüminyumda oksitsiz kesimler oluşturarak çoğu uygulamada kenarların ikincil temizliğine gerek kalmaz.

- Odak pozisyonu ile deneme yapın: Odak noktasını malzeme yüzeyinin hafifçe üstüne veya altına almak yansıtmalı metallerde kesim kalitesini önemli ölçüde artırabilir.

- Malzemenin temiz olduğundan emin olun: Alüminyum levhalardaki yağlar, kirler veya yoğun oksitlenme kesim tutarlılığını etkiler. Temiz yüzeyler öngörülebilir sonuçlar verir.

- Hız ile güç oranlarını optimize edin: Alüminyum dikkatli bir denge gerektirir. Üreticinin önerileriyle başlayıp ardından özel alaşımınıza ve kalınlığınıza göre ince ayar yapın.

- Isıl yönetim uygulayın: Daha büyük işler veya daha kalın alüminyum için periyodik soğuma aralıkları, kenar kalitesini düşüren ısı birikimini önler.

- Dross oluşumunu izleyin: Alüminyumun şekil alabilen yapısı kenar çapakları oluşturabilir. Üretim sırasında kalite düşüklüğü fark ederseniz parametreleri hemen ayarlayın.

Bakır, yüksek güçlü sistemlerde bile yaklaşık 14 mm maksimum kalınlıkla sınırlı olmak üzere lazerle kesilen yaygın metallerin tamamlayıcısıdır. Malzemenin yansıtıcı özellikleri alüminuma benzer zorluklar sunarken, çinko içeriği uygun egzoz sistemleri gerektiren dumanlara neden olur. Yine de fiber lazerler, dekorasyonlar, donanım bileşenleri ve dekoratif uygulamalar için bakırı etkili bir şekilde işleyebilir.

Malzeme özel kapasitelerini anlamak, projeleriniz için gerçekçi beklentiler oluşturmanıza yardımcı olur. Ancak lazer kesme hiç de doğru seçim değilse ne olur? Bazen plazma veya su jeti yöntemleri daha iyi sonuçlar verir—her bir teknolojinin hangi durumlarda en mantıklı seçimi oluşturduğunu inceleyelim.

Lazer Kesme ve Plazma Kesme ve Su Jeti Kesme

Malzemelerinizi ve kalınlık sınırlarını anlıyorsunuz—ancak deneyimli imalatçıları bile zorlayan bir soru var: lazer kesme gerçekten belirli projeniz için en iyi yöntem mi? Bazen değildir. Plazma kesme ve su jeti kesme, lazer metal kesmenin zorlandığı bazı problemleri çözer ve her bir teknolojiyi ne zaman kullanacağınızı bilmek üretim maliyetlerinizde binlerce dolar tasarruf sağlayabilir.

Bu üç yöntemi üretim araç kutunuzdaki uzmanlaşmış aletler olarak düşünün. Bir çekicin çiviler için mükemmel çalışması ancak vidalar için kötü sonuç vermesi gibi, lazer kesme de bazı durumlarda çok iyi performans gösterirken diğerlerinde plazma veya su jeti teknolojileri onu geride bırakır. Bu teknolojileri birbirinden ayıran özellikleri inceleyerek her işe uygun doğru metal kesim makinesini seçebilirsiniz.

| Parametre | Lazer Kesimi | Plazma kesimi | Sujet Kesim |

|---|---|---|---|

| Hassasiyet/Tolerans | ±0,025 mm ila ±0,1 mm | ±0,5 mm ile ±1,5 mm arası | ±0,1 mm ile ±0,25 mm |

| Malzeme Kalınlığı Aralığı | 25 mm'ye kadar (20 mm'nin altında optimal) | 0,018" ile 2"+ arası (optimal 0,5"-1,5") | Neredeyse sınırsız (genellikle 6"+) |

| Isı Etkisi Altındaki Bölge | Minimum (0,1-0,5 mm) | Belirgin (1-3 mm+) | Yok—soğuk kesim işlemi |

| Kenar kalitesi | Mükemmel; genellikle son işlem gerekmez | İyi; hassas işlerde zımparalama gerekebilir | Çok iyi; kalın malzemelerde hafif eğim olabilir |

| İşletme Masrafları | Orta düzeyde (tipine göre saatte 4-20 $) | Düşük (tüketim malzemeleri + elektrik) | Yüksek (aşındırıcı tüketimi önemli) |

| Kesim Hızı | İnce malzemelerde hızlı; 1 inçten sonra önemli ölçüde yavaşlar | Kalın metallerde çok hızlı (0,5 inç çelik üzerinde 100+ ipm) | Yavaş (tipik olarak 5-20 ipm) |

| En İyi Uygulamalar | İnce sac, karmaşık tasarımlar, hassas parçalar | Yapısal çelik, ağır ekipman, yüksek hacimli kalın metal | Isıya duyarlı malzemeler, karışık malzemeler, havacılık bileşenleri |

Isı Etkili Bölge ve Önemi

Kesim kenarında oluşan renk değişimini hiç fark ettiniz mi? İşte bu, ısı etkili bölge (HAZ) olarak bilinir ve sadece estetik bir sorundan öteye gider. Termal kesim yöntemleri metalin belirli sıcaklıkların üzerine çıkarak ısınmasına neden olduğunda, malzemenin moleküler yapısı değişir. Bu değişmiş bölge daha sert, gevrek hale gelebilir veya parçanın performansını etkileyebilecek iç gerilmeler oluşturabilir.

Çelik lazer kesimi, termal yöntemler arasında en küçük HAZ'ı üretir ve tipik olarak yalnızca 0,1-0,5 mm genişliğindedir. Bu dar termal iz, lazerle kesilen parçaların genellikle ikincil bir yüzey işlemeye gerek duymamasının ve kesim kenarına kadar orijinal malzeme özelliklerini korumasının nedenidir.

Plazma kesme, önemli ölçüde daha fazla ısı üretir ve malzeme kalınlığına ile kesme hızına bağlı olarak 1-3 mm veya daha büyük HAZ genişlikleri oluşturur. Zaten birleştirilecek yapısal uygulamalar için bu nadiren önem taşır. Ancak hassas bileşenler veya sertleştirilmiş malzemeler için bu değiştirilmiş bölge, parçanın bütünlüğünü tehlikeye atabilir.

Su jeti kesme bu konuyu tamamen ortadan kaldırır. Isı yerine yüksek basınçlı su ve aşındırıcı partiküller kullandığı için süreç, termal distorsiyona neden olmaz. Şu bilgiye göre sektör testleri , ısıya duyarlı malzemeler kesiliyorsa veya parçalarda kesinlikle termal değişim olmaması gerekiyorsa—örneğin havacılık bileşenleri, önceden sertleştirilmiş takım çelikleri veya özel ısıl işlem uygulanmış malzemeler—su jeti açıkça tercih edilir.

Bu durum projeniz için neden önemli? Sertleştirilmiş bir dişli ham parçasını düşünün. Plazma ile keserseniz, işlemenin ardından tüm parçayı yeniden sertleştirmeniz gerekir. Su jeti ile keserseniz, orijinal ısıl işlem tamamen korunur.

Projeniz İçin Doğru Kesim Yöntemini Seçmek

Karmaşık mı geldi? Öyle olması gerekmez. Kararınız, belirli durumunuzla ilgili birkaç pratik soruya yanıt verme temeline dayanır. Proje gereksinimlerinizi doğru metal kesim teknolojisiyle eşleştirmenin yolu şu şekildedir:

- Lazer kesmeyi şu durumlarda tercih edin: İnce ile orta kalınlıkta (20 mm'den az) levhalarla çalışıyorsunuz, birbiriyle tam olarak oturan parçalar için dar toleranslara ihtiyacınız var, küçük delikler veya ince detaylar içeren karmaşık tasarımlar gerekiyor ya da minimum sonrası işlemle temiz kenarlar önceliklidir. Metal lazer kesme, elektronik, tıbbi cihazlar ve hassas bileşen üretiminde yaygın olarak kullanılır.

- Plazma kesmeyi şu durumlarda tercih edin: Malzemeleriniz 0,5 inçten daha kalın, ultra ince hassasiyetten daha çok hız önemli, yüksek hacimli yapısal çelik veya sac plaka işliyorsunuz ya da bütçe kısıtlamaları işletme maliyetlerini öncelik haline getiriyor. Plazma kesme, 1 inçlik çeliğin dakikada 100 inç üzerinde kesilmesinin ekonomik açıdan mantıklı olduğu gemi inşa, ağır ekipman üretimi ve yapısal imalatta üstün performans gösterir.

- Şu durumlarda su jetiyle kesme seçin: Isı malzemenize herhangi bir koşulda temas etmemeli, plazmanın işleyemeyeceği iletken olmayan malzemeler kesiyorsunuz, parçalarınız sıfır termal distorsiyon gerektiriyor (havacılık, ön sertleştirilmiş malzemeler) ya da cam, taş veya kompozitler gibi metallerle birlikte karışık malzemeleri kesmeniz gerekiyor.

- Üretim hacminizi göz önünde bulundurun: Yüksek hacimli metal atölyeleri genellikle kalın malzemelerde plazmanın üstün hızından faydalanır. Düşük hacimli hassas işler ise genellikle lazerin doğruluğundan ve kenar kalitesinden yararlanır. Su jetinin daha yavaş hızları, benzersiz yeteneklerinin daha uzun çevrim sürelerini haklı çıkardığı özel uygulamalar için en uygun seçenektir.

- Toplam maliyeti değerlendirin—sadece ekipman fiyatını değil: Göre imalat endüstrisi analizi , plazma sistemleri yaklaşık 90.000 $ ile başlarken su jeti sistemi yaklaşık 195.000 $ civarındadır. Ancak işletme maliyetleri de önemli ölçüde farklıdır—su jetindeki aşındırıcı tüketimi, plazma ve lazerde olmayan, metre başı kesim maliyetine önemli eklemeler yapar.

- Malzeme karışımınızı dikkate alın: Genellikle 0,018" ile 2" arasındaki çelikleri kesen atölyeler, plazmanın genel olarak en iyi değeri sunduğunu görür. Metal olmayan çeşitli malzemelerle uğraşan tesisler, su jetinin evrensel kesme kabiliyetinden faydalanabilir. Özel ince sac işlemlerinde lazer sistemleriyle en yüksek verimlilik sağlanır.

Birçok başarılı imalat atölyesi sonunda birden fazla teknolojiyle çalışır. Plazma kalın yapısal işleri hızlı ve ekonomik şekilde halleder. Lazer ise hassas sac metal işlemlerini ve karmaşık tasarımları gerçekleştirir. Su jeti, ısı uygulanmadan kesmenin önemli olduğu özel uygulamaları kapsar. Her yöntemin nerede iyi olduğunu anlamak, kendi atölyeniz için ekipman seçiyor ya da dış kaynaklı işleriniz için doğru hizmet sağlayıcısını belirliyor olsanız bile bilinçli kararlar almanıza yardımcı olur.

Parçalarınızı en uygun yöntemle kestikten sonra imalat süreci devam eder. Bükme, yüzey işlemleri ve montaj operasyonları, düz olarak kesilmiş parçaları nihai uygulamaları için hazır tamamlanmış bileşenlere dönüştürür.

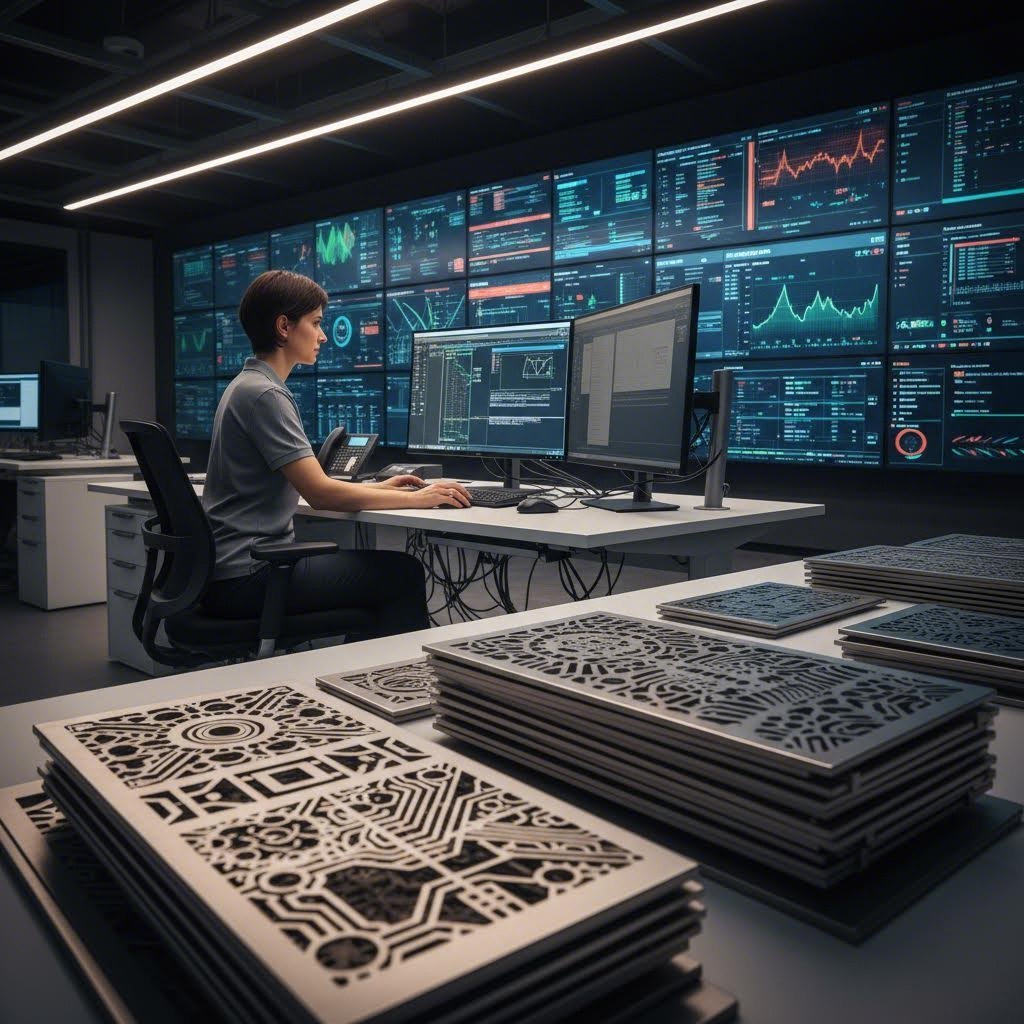

Tam Sac Metal İmalat İş Akışı

Lazer kesim parçalarınız kusursuz görünüyor—temiz kenarlar, hassas boyutlar ve CAD dosyanızla tam olarak eşleşiyor. Ancak birçok ilk defa satın alanın gözden kaçırdığı şey şudur: kesim genellikle sadece başlangıçtır. Sac metal imalatı, düz kesilmiş parçaları ikincil işlemlerin dikkatle planlanmış bir dizisi aracılığıyla işlevsel üç boyutlu bileşenlere dönüştürür.

Sac metal lazer kesimi bir evin temeli gibi düşünün. Gerekli mi? Kesinlikle. Kendi başına tam mı? Nadiren. Çoğu seri üretim parçası, şekil vermek için bükülme, yüzeyleri korumak için yüzey işlemleri ve bazen montajı kolaylaştırmak için donanım eklenmesini gerektirir. Bu tam metal imalat ekosistemini anlamak, projelerinizi daha etkili planlamanıza ve üretici ortaklarınızla daha iyi iletişim kurmanıza yardımcı olur.

Kesilmiş Parçalardan Nihai Montajlara

Parçalarınız kesim masasından ayrıldıktan sonra ne olur? Düz sacdan bitmiş bileşene giden yol öngörülebilir bir sırayı izler — ancak her parça her adımı gerektirmez. İşte metal imalat atölyelerinin takip ettiği tipik üretim akışı:

- Tasarım ve İmalat Dostu Tasarım İncelemesi: Mühendisler, malzeme kesilmeden önce CAD dosyalarınızı imalat uygunluğu açısından analiz eder. Bu inceleme, büküm yarıçapları, bükümlere göre delik yerleri ve sonraki işlemlerini etkileyen özellik aralıklarını içerir. Sektörün imalat dostu tasarım (DFM) kurallarına göre, 0,5 mm'den ince parçalar kesimde yer değiştirme sorununa neden olabilirken, 25 mm'den kalın malzemeler genellikle alternatif işleme yöntemleri gerektirir.

- Malzeme Seçimi ve Hazırlık: Uygulama gereksinimlerinize, bütçe sınırlarınıza ve istenen özelliklere göre doğru metali — çelik, alüminyum, paslanmaz çelik, bakır veya pirinç — seçmek. Her bir malzeme, bükme ve yüzey işlemleri gibi sonraki işlemlere farklı şekilde tepki verir.

- Lazer kesimi: Zaten öğrendiğiniz hassas kesme işlemi. Burada yapılan tasarım seçimleri, sonraki her adımı doğrudan etkiler — delik konumları büküm paylarını dikkate almalıdır ve kenar kalitesi yüzey kaplamasının tutunmasını etkiler.

- Çapak Giderme ve Kenar İşlemi: Kesim sırasında oluşan dross veya keskin kenarların temizlenmesi. Lazerle kesilen kenarlar genellikle minimum ek işleme ihtiyaç duysa da, daha kalın malzemeler veya bazı alaşımlar elle taşımadan önce taşlama veya yuvarlama gerektirebilir.

- Bükme ve Şekillendirme: CNC pres burun makineleri düz kesilmiş parçaları üç boyutlu şekillere dönüştürür. Bu adım dikkatli planlama gerektirir — büküm sırası önemlidir, takım boşluğu dikkate alınmalı ve tutarlı büküm yarıçapları üretim süresini ve maliyetini azaltır.

- Donanım yerleştirme: Montajı sağlayan PEM somunların, ayaklıkların, cıvataların ve diğer bağlantı elemanlarının yerleştirilmesi. Birçok atölye yüksek hacimli üretim için otomatik yerleştirme ekipmanı kullanır.

- Kaynak ve montaj: Gerekli olduğunda çoklu bileşenlerin daha büyük montajlara birleştirilmesi. Hassas kenarlarına sahip lazer kesim parçalar, plazma kesim alternatiflerine göre genellikle daha temiz kaynak birleşimleri oluşturur.

- Yüzey Bitirmesi: Dayanıklılığı ve çevresel profili nedeniyle en popüler olanları arasında yer alan toz boya gibi koruyucu veya dekoratif kaplamaların uygulanması. Sonlandırma seçenekleri, basit şeffaf kaplamalardan karmaşık çok katmanlı sistemlere kadar değişir.

- Kalite kontrol: Parçalar sevk edilmeden önce boyutsal kontrol, görsel muayene ve uygulamaya özel testler. Ham madde, süreç içi ve nihai aşamalarda yapılan kapsamlı muayene, kalitenin tutarlı olmasını sağlar.

Projenizi Tamamlayan İkincil İşlemler

Kesilmiş plakaları işlevsel parçalara dönüştüren işlemleri daha ayrıntılı inceleyelim. Her adım değer ekler — ve maliyet — bu yüzden hangi işlemi ne zaman gerektiğini anlamak, projelerinizi doğru şekilde belirtmenize yardımcı olur.

Bükme dikkat edilmesi gereken bir alan, çünkü birçok tasarım sorununun ortaya çıktığı yer burasıdır. Kesim aracı köşelere erişemiyorsa, güzel kesilmiş bir parça işe yaramaz — kıvırma kenarlarından en az 90 derecelik açıklığa ihtiyacınız vardır. İmalat en iyi uygulamalarına göre, operatörlerin parçaları tekrar tekrar yönlendirmesi gerekmemesi nedeniyle tutarlı kıvırma yarıçapları ve yönlerinin kullanılması kurulum süresini ve maliyeti azaltır.

Delik yerleştirme de önemlidir. Kıvırma çizgilerine çok yakın konumlandırılmış delikler özellikle daha ince malzemelerde şekillendirme işlemi sırasında yırtılma veya deformasyona neden olabilir. İyi bir kural: delikleri herhangi bir kıvrımdan en az malzeme kalınlığının 2-3 katı kadar uzakta tutun.

Toz kaplama hizmetleri lazerle kesilmiş metal parçalar için istenen en yaygın sonlandırma işlemlerinden biridir. Bu elektrostatik süreç, ısıyla sertleştirilerek dayanıklı ve estetik bir kaplama oluşturan kuru toz uygular. Sıvı boyalardan farklı olarak toz boya, uçucu organik bileşiklerin minimum düzeyde oluşmasına neden olur ve çatlama, çizilme ve korozyona karşı dirençli kalın, eşit bir kaplama oluşturur.

Kesme ve kaplama arasındaki bağlantı beklediğinizden daha fazla önem taşır. Kenar kalitesi tozun ne kadar iyi yapıştığını etkiler. Kesme yağlarından veya elle tutulmaktan kaynaklanan yüzey kirliliği, kaplamadan önce uzaklaştırılmalıdır. Ayrıca herhangi bir diş veya hassas yüzeyler genellikle boyutsal doğruluğu korumak için maskelenir.

Donanım yerleştirme i̇lk tasarım aşamasında sıklıkla göz ardı edilir ancak montaj sırasında kritik hale gelir. Kendinden sıkışan bağlantı elemanları—somunlar, cıvatalar, ara parçalar—kaynak veya arka tarafa erişim gerektirmeden sac metal içine kalıcı olarak yerleştirilerek güçlü dişler oluşturur. Kesme aşamasında donanım için planlama yapılması, doğru delik boyutlandırılması ve yerleşiminin sağlanması açısından önemlidir.

Tasarım aşamasında bunların hepsi neden önemli? Çünkü kesmeye başlamadan önce alınan kararlar, tüm sonraki işlemler boyunca etkisini gösterir. 0,5 mm yanlış yerleştirilmiş bir delik kesmeyi etkilemese de donanım yerleştirme işlemlerinde başarısızlığa neden olabilir. Seçilen malzeme kalınlığı için çok dar belirlenmiş bir büküm yarıçapı, şekillendirme sırasında çatlama oluşturabilir. CAD yazılımında sorunsuz görünen keskin iç köşeler, parça başına maliyetinizi üç katına çıkaran ekstra işleme adımları gerektirebilir.

İşte bu yüzden deneyimli imalatçılar, üretilebilirlik açısından tasarımı en başından itibaren vurgular. Metal levhaların lazerle kesilmesi, daha büyük bir sürecin ortasında gerçekleşir ve bu tam süreç akışını anlamak, parçalarınızı daha hızlı ve ekonomik şekilde elde etmenize yardımcı olur. Alıcıların sorduğu bir sonraki soru ise genellikle: tüm bunların maliyeti tam olarak ne kadar olur?

Lazer Kesimli Metal Projeler İçin Maliyet Faktörleri ve Fiyatlandırma Kılavuzu

İmalat iş akışınızı haritaladınız—şimdi herkesin sorduğu ancak kaynakların nadiren dürüstçe cevap verdiği soru geliyor: sac metalin lazerle kesilmesi aslında ne kadar maliyetli? Sabit fiyat etiketlerine sahip ürünlerden farklı olarak, lazer kesim fiyatları çoğu alıcının teklifler gelene kadar düşünmediği faktörlere bağlı olarak büyük ölçüde değişir.

Gerçek şu ki: malzeme seçimi, tasarım kararları ve üretim hacmine bağlı olarak görünüşte aynı olan iki parça arasında fiyat farkı %300 veya daha fazla olabilir. Bu maliyetlere neyin yol açtığını anlamak, bir teklif talep etmeden önce bütçenizin kontrolünü elinize almanızı sağlar.

- Malzeme türü ve kalitesi: Çelik, paslanmaz çeliğe göre daha düşük maliyetle kesilir; paslanmaz çelik ise alüminyum veya pirinçten daha ucuzdur. Satın alma fiyatının ötesinde, her bir metal farklı şekilde işlenir—alüminyumun yansıtıcılığı daha fazla lazer gücü gerektirirken, paslanmaz çelik genellikle daha ucuz olan oksijen yerine azot destek gazı gerektirir. Özel alaşımlar veya sertifikalı havacılık sınıfı malzemeler önemli ek ücretler ekler.

- Malzeme Kalınlığı: Malzeme kalınlığınızı iki katına çıkarmak maliyeti yalnızca iki katına çıkarmaz—maliyeti üç ila beş kat artırabilir. Daha kalın malzemeler, daha yavaş kesme hızları, daha fazla lazer gücü ve daha yüksek gaz tüketimi gerektirir. Şuna göre sektör analizlerine göre , kalınlık ile işleme süresi arasındaki bu ilişki parça başı üretim maliyetlerinizi doğrudan etkiler.

- Kesim Karmaşıklığı ve Toplam Kesim Uzunluğu: Dört düz kenardan oluşan basit bir dikdörtgen, yüzlerce eğri ve küçük detaydan oluşan karmaşık bir dekoratif desenden çok daha az maliyetlidir. Metal levhaların lazerle kesimi kısmen toplam kesim uzunluğuna göre fiyatlandırılır—lazerin her inç ilerlemesi üretim süresini artırır. Dar köşeler, küçük delikler ve detaylı geometriler makinenin yavaşlamasını zorunlu kılar ve üretim süresini uzatır.

- Miktar ve parti büyüklüğü: Kurulum maliyetleri siparişiniz boyunca dağılır. 10 parça kesmek parça başına 15 USD olabilirken, 1.000 adet sipariş vermek bunu parça başına 3 USD'ye düşürebilir. Dolgu verimliliği de hacimle birlikte artar—daha fazla parça, daha iyi malzeme kullanımını ve birim başı daha az atık anlamına gelir.

- İkincil İşlemler: Bükme, donanım ekleme, kaynak ve sonlandırma işlemleri her biri maliyet katmanları ekler. Yalnızca toz boya işlemi karmaşıklığa bağlı olarak parça başına 5-15 ABD doları ek maliyet getirebilir. Teklifleri değerlendirirken sadece kesim fiyatlarını değil, tam parça maliyetlerini karşılaştırdığınızdan emin olun.

- Teslim Süresi: İki hafta yerine 48 saatte mi parçalara ihtiyacınız var? Acil iş ücretleri genellikle standart fiyatların üzerine %25-50 ekler. Önceden planlama para tasarrufu sağlar; acil siparişler primli oranlara sahiptir.

Parça Başına ve İnç Başına Fiyatlandırma Modellerini Anlamak

Hizmet sağlayıcılar farklı fiyatlandırma yapıları kullanır ve bunları anlamak teklifleri doğru şekilde karşılaştırmanıza yardımcı olur. Bazı atölyeler kesim uzunluğuna göre, yani inç başına ücretlendirir—basit parçalar için açık anlaşılır ancak ayrıntılı tasarımlarda uzun kesim yolları nedeniyle potansiyel olarak daha maliyetli olabilir. Diğerleri tüm faktörleri tek bir sayıda birleştiren parça başı fiyat teklif eder; bu bütçe planlamayı kolaylaştırır ancak farklı teklifleri karşılaştırmayı zorlaştırır.

Proje bazlı fiyatlandırma, tam işinizi değerlendirir ve sabit bir toplam maliyet sunar. Bu yaklaşım, birden fazla işlem gerektiren karmaşık montajlar için uygundur ancak başlangıçta net bir kapsam tanımı gerektirir. İmalat endüstrisi uzmanlarına göre, hangi modelle karşılaşırsanız karşılaşın dahil edilenler hakkında netleştirme soruları sormalısınız—dosya hazırlama ücretleri, malzeme taşıma ücretleri ve minimum sipariş gereklilikleri, nihai faturanızı beklenmedik şekilde artırabilir.

İlk tekliflerde görünmeyen gizli maliyetlere dikkat edin. Karmaşık kalıp işleri için kurulum ücretleri, tasarım danışmanlığı veya dosya dönüştürme ücretleri ve minimum miktar gereklilikleri hepsi gerçek harcamalarınızı etkiler. Mümkün olduğunda maddi teklifler isteyin ve revizyonlar gerekli hale gelirse ne olacağını sormaktan çekinmeyin.

Tasarım Seçimleriniz Nihai Maliyetinizi Nasıl Etkiler

CAD dosyası kararlarınız doğrudan faturanızı etkiler. Lazerin önemli ölçüde yavaşlamasını gerektiren o zarif keskin köşeler mi? Bu durum işlem süresini artırır. Tasarım yazılımınızda mükemmel görünen 47 küçük delik mi? Her biri için lazerin delmesi, kesmesi ve hareket etmesi gerekir ve bu da kesim uzunluğunuzu önemli ölçüde çoğaltır.

İşlevselliği zayiat etmeden maliyetleri önemli ölçüde azaltabilecek akıllı tasarım değişiklikleri şunlardır:

- Köşe yarıçaplarını hafifçe artırın: Keskin 90 derece iç köşelerden 2-3 mm yarıçaplı köşelere geçmek, görsel açıdan çok az fark yaratırken daha hızlı kesme hızlarına olanak tanır.

- Küçük özellikleri birleştirin: Bazen çok sayıda küçük delik, daha az sayıdaki büyük deliklere göre daha pahalıya mal olur. Tasarımınızın gerçekten her bir küçük özelliği gerektirip gerektirmediğini değerlendirin.

- Gereksiz geometriyi ortadan kaldırın: Çakışan çizgiler, aşırı detaylandırılmış gizli alanlar ve görünmeyen bölgelerdeki dekoratif unsurlar değer katmadan maliyet ekler.

- Malzeme kullanımını optimize edin: Standart sac boyutlarında verimli bir şekilde yerleştirilen parçalar, atık ücretlerini azaltır. Küçük boyut ayarlamaları, verimi büyük ölçüde artırabilir.

- Büküm yarıçaplarını standartlaştırın: Tasarımınızda tutarlı köşe yarıçaplarının kullanılması, bükme işlemi sırasında hazırlık süresini ve takım değişimlerini azaltır.

Kapasiteyi kendi bünyenizde oluşturmayı düşünüyorsanız, bir lazer kesme makinesi ne kadar eder merak ediyor olabilirsiniz? Giriş seviyesi fiber lazer sistemleri küçük üniteler için yaklaşık 15.000 ABD dolarından başlar, endüstriyel sınıf makineler ise güç ve özelliklere göre 55.000 ile 100.000 ABD doları ve üzeri aralığa çıkar. Ancak satın alma fiyatı maliyetin yalnızca bir kısmını yansıtır. kompleks Maliyet Analizi , işletme giderleri—elektrik (fiber lazerler için yaklaşık saatte 4 ABD doları), yardımcı gaz tüketimi, bakım (tüketim malzemeleri için yıllık 200-400 ABD doları) ve tesis gereksinimleri—sahiplik maliyetine önemli ölçüde eklenir.

Çoğu işletme için satın alma ve dış kaynak kullanımı kararı, hacim ve tutarlılık konularına dayanır. Tahmin edilebilir taleple yüksek hacimli üretim, genellikle ekipman yatırımı için haklı çıkar—yoğun kullanım ile birlikte tam geri ödeme süresi tipik olarak 18-24 ay içinde gerçekleşir. Daha düşük hacimler, değişken talep veya çeşitli malzeme gereksinimleri genellikle sermaye maliyetlerini zaten karşılamış ve operasyonel uzmanlık kazanmış olan kurumsallaşmış üreticilere yöneltir.

Hizmet sağlayıcıların tekliflerini değerlendirirken sadece en alt satırdaki rakama odaklanmayın. Özellikle kullandığınız malzemelerle deneyimlerini, kalite kontrol süreçlerini ve benzer projelerdeki geçmiş performanslarını göz önünde bulundurun. Son teslim tarihlerini kaçırabilen ya da kalitesiz sonuçlar üretebilen en düşük teklifi verene göre genellikle daha iyi değer sunan güvenilir bir ortaktan gelen hafifçe yüksek bir teklif tercih edilmelidir. Maliyet faktörleri anlaşıldıktan sonra, birçok kişinin tamamen göz ardı ettiği bir sonraki kritik husus, hem kendi iç operasyonlarınız hem de hizmet sağlayıcı standartlarını değerlendirirken operasyonel güvenlikdir.

Lazer Kesim İşlemleri için Güvenlik Hususları

Maliyetleri ve kapasiteleri anlamak önemlidir, ancak çoğu kaynak tamamen atladığı şey şudur: lazer kesim işlemlerinde operatörleri ve tesisleri koruyan güvenlik protokolleri. Metal lazer kesim makinesini kendi bünyenizde mi çalıştırıyorsunuz yoksa hizmet sağlayıcıları mı değerlendiriyorsunuz, bu gereksinimleri bilmek sizin uyumlu çalışmalar sürdürmenizi ve çalışan korumaya öncelik veren işletmeleri belirlemenizi sağlar.

Kesim lazerleri bariz olanların ötesinde tehlikeler yaratır. Evet, yüksek enerjili ışın kendisi riskler taşır — ancak yangın riski, toksik dumanlar ve elektriksel tehlikeler de aynı derecede dikkat gerektirir. ANSI Z136.1 standardı endüstriyel, araştırma ve üretim ortamlarında lazer güvenliği programları için temel oluşturur. Uygun güvenlik uygulamalarının pratikte nasıl olması gerektiğini inceleyelim.

Lazer Operasyonları için Gerekli Koruyucu Ekipman

Mühendislik kontrolleri başarısız olduğunda kişisel koruyucu donanım, son savunma hattınızı oluşturur. Lazer kesim işlemlerinde özel KKD gereksinimleri, ekipmanın sınıflandırmasına ve işlenen malzemelere bağlıdır.

Göz koruması en kritik husus olarak öne çıkar. Endüstriyel kesim lazerleri — genellikle Sınıf 3B veya Sınıf 4 sistemler — doğrudan veya yansıyan ışına maruz kalındığında ciddi göz hasarlarına, hatta kalıcı körlüğe neden olabilir. üniversite güvenlik yönergelerine göre , çoğu metal kesim sistemindeki yüksek enerjili ışın görünmezdir ve bu nedenle uygun gözlük kullanımı isteğe bağlı olmaktan ziyade zorunludur. Lazer özel güvenlik gözlükleri, ekipmanınızın dalga boyuna uygun olmalıdır — standart emniyet gözlükleri lazer ışımasına karşı hiçbir koruma sağlamaz.

Göz korumasının ötesinde, operatörlerin son zamanlarda kesilen malzemeleri işlerken yanmalardan korunmak için ısıya dayanıklı eldivenlere ihtiyacı vardır. Kesme işleminden hemen sonra boşaltım alanı ve çevresindeki metal önemli miktarda ısı tutar. Koruyucu giysiler, kesme bölmesinden kaçan kıvılcımlar ve sıcak artıklardan kaynaklanan yanma riskini azaltmak için maruz kalan cildi kaplar.

Çoğu kapalı lazer kesim sistemi, kapılar açıldığında ışını devre dışı bırakan güvenlik kilidi sistemleri içerir — ancak bu mühendislik kontrolleri yalnızca doğru şekilde bakımı yapıldığında çalışır. Asla üreticinin güvenlik özelliklerini değiştirmeyin veya devre dışı bırakmayın. Bir güvenlik kilidi arızalanırsa, onarım tamamlanana kadar işlemleri hemen durdurun.

Havalandırma ve Duman Ekstraksiyonu Gereksinimleri

İşte birçok kişinin gözden kaçırdığı bir tehlikedir: lazerlerin metali buharlaştırdığında oluşan dumanlar. Kesme işlemleri, ciddi solunum riskleri oluşturan havadaki partikülleri, metal buharlarını ve potansiyel olarak toksik gazları üretir. Kesme sırasında dışarı atılan katılaşmış malzeme olan curufu tanımlayın — ve benzer kalıntıların işlemin sırasında havaya karıştığını anlayın.

Uygun duman ekstraksiyonu isteğe bağlı ekipman değil—güvenli operasyon için zorunludur. belirlenmiş güvenlik protokollerine göre , lazer kesiciler, üretici özelliklerine uygun egzoz sistemleri ve filtreleme ile donatılmış olmalıdır. Arızalı bir egzoz sistemi veya tıkanmış filtre ile herhangi bir lazer kesiciyi çalıştırmak anında sağlık riski oluşturur ve derhal iş durdurulmasını gerektirir.

Farklı metaller farklı duman bileşimleri üretir. Pirinç gibi çinko içeren malzemeler özellikle tehlikeli buharlar oluşturur. Kaplanmış veya boyalı metaller standart filtreleme ile yeterince tutulamayan toksik yan ürünler salabilir. Kesim yapmadan önce malzemelerinizin ekstraksiyon sisteminizin kapasiteleriyle uyumlu olduğundan her zaman emin olun.

- Her operasyondan önce: Tüm kapakların yerinde olduğunu ve güvenlik mandalının düzgün çalıştığını doğrulayın. Egzoz sisteminin çalışmasını ve filtre durumunu kontrol edin. Yangın söndürücüye erişilebilirliğini onaylayın—karbon dioksit (Sınıf B) söndürücüler hemen kolay ulaşılabilir konumda olmalıdır.

- Kesim sırasında: Çalışan ekipmanı asla gözetimsiz bırakmayın. Lazer kesici çevresindeki alanı yanıcı maddelerden uzak tutun. Malzemeler tutuşursa diye süreci sürekli izleyin.

- Kesim sonrası: Malzemeleri elle temas edildiğinde soğuyana kadar soğumaya bırakın—parçaları kesim yatağından dokunulduğunda soğuyana kadar çıkarmayın. Bir sonraki işlem öncesinde ekipmandan artıkları ve yanıcı kalıntıları temizleyin.

- Yasaklanmış eylemler: Asla lazer ışınına doğrudan bakmayın. Asla güvenlik özelliklerini devre dışı bırakarak çalıştırmayın. Güvenlik veri formları aracılığıyla güvenli kullanım prosedürleri doğrulanmadan aşırı yanıcı, patlayıcı veya bilinmeyen malzemeleri kesinlikle işlemeyin.

- Acil durum hazırlığı: Herhangi bir lazer kesiciyi çalıştırmadan önce yangın söndürücü eğitimi tamamlayın. Acil durum kapatma prosedürlerini bilin. Yangınları, yaralanmaları ve yakın kazaları—yaralanma olmasa bile maddi hasarı da içermek üzere—derhal bildirin.

- Tesis gereksinimleri: Kullandığınız malzemelere ve kesim hacmine uygun yeterli havalandırma oranlarını sağlayın. ANSI Z136.1 gerekliliklerine göre uygun uyarı işaretleri ve etiketleri asın. Lazer kesim alanlarına kontrollü erişim kurun.

Dış üretim ortaklarını değerlendirirken, bu güvenlik standartları aynı zamanda operasyonel kaliteyi gösterir. Uygun emisyon sistemlerine, bakımlı ekipmanlara ve eğitimli operatörlere sahip atölyeler genellikle güvenlik altyapısında köşeyi kesen tesislere kıyasla daha tutarlı sonuçlar sunar. Parça kaliteniz, sıklıkla işçilerin korunması dahil tüm operasyonlarda bir sağlayıcının profesyonel standartlara bağlılığıyla doğrudan ilişkilidir.

Güvenlik temelleri sağlanmışken, son karar bekliyor: kendi ekipmanınıza yatırım yapmalı mı yoksa bu becerilere zaten sahip olan profesyonel üreticilerle mi iş birliği yapılmalı?

Kendi Kendine Ekipman ve Profesyonel Hizmetler Arasında Seçim

Kesim teknolojilerini değerlendirdiniz, malzeme kapasitelerini anladınız, maliyetleri hesapladınız ve güvenlik gereksinimlerini gözden geçirdiniz. Şimdi ise ilerleyişinizi belirleyecek pratik karar geldi: kendi lazer kesim ekipmanınıza yatırım yapmalı mısınız, çevrimiçi kesim hizmetlerini mi kullanmalısınız yoksa yakınımdaki profesyonel metal imalatçılarla mı ortaklık kurmalısınız? Her seçenek farklı ihtiyaçlara hizmet eder ve yanlış seçim, israf edilen binlerce lira veya düşük kaliteli sonuçlar anlamına gelebilir.

Doğru cevap tamamen özel durumunuza bağlıdır. Üretim hacmi, hassasiyet gereksinimleri, bütçe sınırlamaları ve uzun vadeli üretim hedeflerinin hepsi bu kararı etkiler. Üretim başarısı için gerçekten önemli olan ölçütler açısından seçeneklerinizi karşılaştıralım.

| Parametre | Profesyonel Üretim Ortakları | Çevrimiçi Kesme Hizmetleri | Masaüstü/Küçük Metal Lazer Kesici |

|---|---|---|---|

| Başlangıç yatırımı | Yok—proje başına ödeme | Yok—proje başına ödeme | metal kesmeye uygun cihazlar için 3.000-15.000+ USD |

| Parça Başına Maliyet (10 parça) | Daha yüksek kurulum dağıtımı ancak profesyonel kalite | Orta düzeyde; nakliye dahil | Ekipman ödemesi sonrası yalnızca malzeme maliyeti |

| Parça Başına Maliyet (1.000 parça) | En düşük hacim bazlı fiyatlandırma ve otomasyon avantajları | Orta düzey; bazı hacim indirimleri mevcut | Bu hacim için uygulanabilir değil |

| Yetenekler | Tam kalınlık aralığı, ikincil işlemler, montaj | Sadece kesme işlemi; sınırlı ikincil işlemler | Yalnızca ince malzemeler (genellikle 3 mm'nin altında) |

| Dönüş süresi | Hızlı prototipleme mevcuttur; üretim planlaması | genellikle 3-10 iş günü | Küçük işler için hemen |

| Kalite Duyarlılığı | Onaylı süreçler; muayene protokolleri | Sağlayıcıya göre değişir | Operatöre bağlı; sınırlı muayene |

Masaüstü Lazer Kesiciler Ne Zaman Mantıklıdır

Bir masaüstü lazer işleyiciye veya küçük metal lazer kesiciye sahip olmanın cazibesi inkâr edilemez—ilk yatırımın ardından her parça için ek ücret ödeme gerekmemesi, üretim programınız üzerinde tam kontrol ve anında erişim imkânı sunar. Ancak gerçeklik, genellikle pazarlama materyallerinden farklıdır. Kendin yap ekipmanlarının ne zaman gerçekten değer sağladığını anlamak, maliyetli hayal kırıklıklarından kaçınmanıza yardımcı olur.

Bir masa üstü lazer kesici veya masaüstü lazer kesici-işleyici belirli uygulamalar için mükemmel çalışır: ince metal gravürleri, takı ölçeğinde işler, seri üretime geçmeden önce prototip testleri ve eğitim amaçları. Özel işaretler yapan amatörler, ince dekoratif metallerle çalışan sanatçılar ve tekil parçalar üreten üreticiler genellikle bu makineleri gerçekten faydalı bulurlar.

Ancak önemli sınırlamalar mevcuttur. Ev kullanıma yönelik çoğu metal lazer kesme makinesi, 2-3 mm'lik malzeme kalınlığında maksimum kapasiteye ulaşır ve bu, endüstriyel gereksinimlerin çok altındadır. Daha kalın metalleri kesebilen masaüstü bir lazer kesici ve gravür makinesi mevcut olmakla birlikte, maliyetler hâlâ profesyonel kapasiteyi karşılayamayan cihazlarda 10.000-15.000$ aralığına hızla çıkar.

Bir masa üstü lazer kesme makinesi satın almadan önce şu pratik sınırlamaları göz önünde bulundurun:

- Güç Sınırlamaları: Masaüstü cihazlar genellikle 20-60W ile sınırlıdır ve bu değer, sadece yüzey işaretlemesi dışında çelik veya paslanmaz çeliğin kesimi için yetersizdir. Gerçek anlamda metal kesimi, daha küçük boyutlarda bile yüksek fiyatları olan fiber lazer teknolojisini gerektirir.

- Güvenlik Altyapısı: Profesyonel seviyede duman emme sistemi, uygun koruyucu muhafazalar ve yeterli havalandırma, makinenin kendisinden bağımsız olarak kurulum maliyetinize binlerce dolar ekler.

- Bakım yükü: Tüm kalibrasyonlardan, onarımlardan ve harcanabilir parçaların değişiminden siz sorumlu olursunuz. Üretim yapmak yerine arıza giderirken üretim durur.

- Öğrenme Eğrisi: Tutarlı, üretim kalitesinde sonuçlara ulaşmak aylar süren bir uygulama süreci gerektirir. İlk yüz parçanız büyük olasılıkla önemli ölçüde hurda oranları içerecektir.

İhtiyaçlarınız ince malzemelere, düşük hacimlere ve teknolojiyi öğrenmeye odaklanıyorsa, küçük bir metal lazer kesici sizin için iyi bir hizmet sağlayabilir. Üretim parçaları için profesyonel ortaklıklar genellikle daha düşük toplam maliyetle daha iyi sonuçlar sunar.

Profesyonel Metal İmalatçılarla İş Birliği

Profesyonel imalat ortakları, sadece kesme gücü açısından değil, üretimle ilgili tam ekosistem açısından da masaüstü ekipmanların hiçbirinin yakalayamayacağı kapasiteler sunar. Sektör uzmanlarına göre, doğru imalat ortağını seçmek maliyeti, performansı, kaliteyi ve uzun vadeli güvenilirliği kesme teknolojisinin kendisinden çok daha fazla etkiler.

Mükemmel imalatçıları yeterli olanlardan ayıran nedir? Ortaklık başarısını tutarlı şekilde öngören beş temel faktör vardır:

- Deneyim ve Sektör Bilgisi: İşteki yıllar, malzeme uzmanlığının derinleşmesine ve sorunların önceden tahmin edilmesine olanak tanır. Deneyimli imalatçılar, çelik, alüminyum, paslanmaz çelik ve özel alaşımların kesme, şekillendirme ve kaynak sırasında nasıl davrandığını bilir; bu da maliyetli hataları önler.

- İç Kapasite: Lazer kesim, CNC işleme, hassas büküm, kaynak ve yüzey işlemlerini tek bir çatı altında gerçekleştiren full-hizmet tesisleri, ikincil işlemleri dış kaynaklı alan işyerlerine kıyasla daha sıkı kalite kontrol ve daha hızlı teslimat sağlar.

- Mühendislik ve İmalat için Tasarım desteği: En iyi ortaklar üretim başlamadan önce üretilebilirlik açısından tasarımlarınızı inceleyerek erken dönemde iş birliği yapar. Bu rehberlik, performansı zayıflatmadan maliyet açısından verimli üretim için tasarımları iyileştirir.

- Kalite Sertifikasyonları: ISO sertifikası, belgelenmiş sistemlere ve tekrarlanabilir sonuçlara bağlılığı gösterir. Otomotiv uygulamaları için IATF 16949 sertifikası, OEM'lerin talep ettiği katı kalite standartlarını işaret eder.

- İletişim ve ölçeklenebilirlik: Şeffaf zaman çizelgeleri, düzenli proje güncellemeleri ve kaliteden ödün vermeden prototipten seri üretime kolayca ölçeklenebilme yeteneği, güvenilir ortakları tanımlar.

Otomotiv ve hassas uygulamalar açısından özellikle bu faktörler daha da kritik hale gelir. Şirketler gibi Shaoyi (Ningbo) Metal Technology pratikte profesyonel üretim kabiliyetinin nasıl olması gerektiği örneğini sergiler—IATF 16949 sertifikası otomotiv sınıfı kaliteyi garanti eder, 5 günlük hızlı prototipleme geliştirme hızını artırır ve 12 saatte teklif hazırlanması projelerin aksamadan ilerlemesini sağlar. Şasi, süspansiyon ve yapısal komponentlere odaklı uzmanlıkları, genel imalatçıların ulaşamadığı sektöre özel uzmanlığı göstermektedir.

Herhangi bir üretim ortağını değerlendirirken spesifik bilgiler isteyin: Hangi sertifikalara sahipler? Benzer projelerden referans verebilirler mi? Muayene protokolleri nelerdir? Üretim öncesinde DFM incelemesi sunuyorlar mı? Bu sorular, tesis turu veya ekipman listelerinden çok daha iyi operasyonel kalite hakkında bilgi verir.

Profesyonel ortaklıkların gerçek değeri kesme kabiliyetinin ötesine uzanır. Deneyimli imalatçılar, tasarım sorunlarının maliyetli üretim sorunlarına dönüşmesinden önce bunları önler, binlerce parça boyunca tutarlı kaliteyi korur ve aksi takdirde kuruluşunuzu yük altında bırakacak sermaye yatırımı ve operasyonel karmaşıklığı üstlenir.

Çevrimiçi kesim hizmetleri orta yolu işgal eder—profesyonel ekipmana ihtiyaç duyduğunuz ancak danışmanlık ihtiyacınızın en aza indirildiği basit parçalar için kullanışlıdır. İkincil işlemlerin olmadığı düzgün geometriler için iyi çalışır. Ancak karmaşık projelerin gerektirdiği mühendislik desteği ve entegre yeteneklere sahip değildir.

Nihai optimal seçiminiz, özel ihtiyaçlarınızı doğru kapasite seviyesiyle eşleştirmenize bağlıdır. Hobici ve üreticiler, masaüstü ekipmanların erişilebilirliğinden fayda sağlar. Standart malzemelerle basit parçalar çevrimiçi hizmetlere uygundur. Hassasiyet, ikincil işlemler ve sertifikalı kalite gerektiren üretim bileşenleri, tutarlı sonuçlar için gerekli altyapıya, uzmanlığa ve kalite sistemlerine yatırım yapmış profesyonel üretim ortakları gerektirir. Üretim yaklaşımınız seçildikten sonra son adım, lazer kesme metalin aslında nereye gittiğini anlamaktır — bu teknolojinin dikkat çeken çok yönlülüğünü gösteren sektörleri ve kullanım alanlarını kapsayan uygulamalar.

Pratik Uygulamalar ve Sıradaki Adımlarınız

Teknolojinin temellerini öğrendiniz, üretim seçeneklerinizi değerlendirdiniz ve kalitenin nasıl olması gerektiğini anladınız. Şimdi bu bilgilerin nerede uygulandığını hayal edin—çünkü laser kesim metal, kullandığınız arabadan çalıştığınız binaya kadar nerede bakarsanız bakın hemen her yerde karşınıza çıkar.

Lazer kesimin çok yönlülüğü, sektörler genelinde yaygın olarak benimsenmesini açıklar. Aynı metal levha, kimin tasarladığına bağlı olarak hassas bir otomotiv braketi, dekoratif bir duvar paneli ya da kritik bir tıbbi cihaz parçası olabilir. Bu teknolojinin en fazla değer sağladığı uygulama alanlarını, bu teknoloğe en çok güvenen sektörlere göre inceleyelim.

Otomotiv ve Ulaşım Uygulamaları

Otomotiv endüstrisi, lazer kesim metal parçaların en büyük müşterilerinden biridir ve bunun iyi bir nedeni vardır. Modern araçlar, dar toleransların doğrudan güvenlik, performans ve montaj verimliliğini etkilediği yüzlerce hassas parça içerir.

- Şasi ve Yapısal Bileşenler: Şaseler, traversler ve takviye parçaları binlerce birim boyunca tutarlı bir hassasiyet gerektirir. Otomotiv imalat uzmanlarına göre, her milimetrenin aracın güvenliği üzerinde etkisi olan bileşenlerde kesirler düzeyinde doğruluk sağlama yeteneği, lazer kesmenin önemi kanıtlanmıştır.

- Süspansiyon sistemi parçaları: Direksiyon kolları, bağlantı parçaları ve bağlantı elemanları, lazer kesmenin minimal ısı etkisi altındaki bölgelerinden faydalanır. Malzeme özellikleri kesme kenarına kadar bozulmadan kalır—tekrarlayan gerilim döngülerine maruz parçalar için kritik öneme sahiptir.

- Gövde panelleri ve süslemeler: Dış ve iç metal paneller hem hassasiyet hem de estetik kenar kalitesi gerektirir. Lazer kesimli parçalar genellikle ikincil işlemlere gerek duymaz, bu da üretim süresini ve maliyetini azaltır.

- Özel baskılı metal bağlantı parçaları: Sensörler, elektronik sistemler ve aksesuarlar için özel montaj çözümleri, yüksek hacimli üretime geçmeden önce prototip geliştirme ve düşük-orta ölçekli üretimde lazer kesmeye dayanır.

Özellikle otomotiv uygulamaları için, IATF 16949 sertifikalı üreticilerle iş birliği yapmak, OEM'lerin talep ettiği kalite sistemlerinin sağlanmasını garanti eder. Şirketler şöyle: Shaoyi (Ningbo) Metal Technology şasi, süspansiyon ve yapısal bileşenlere uzmanlaşmıştır ve üretimde sorun haline gelmeden önce imal edilebilirlik sorunlarını tespit eden kapsamlı DFM desteğiyle birlikte hızlı 5 günlük prototipleme sunar.

Mimari ve Dekoratif Metal Projeleri

Herhangi bir çağdaş binaya girip dolaştığınızda, işlevsel malzemeleri sanatsal ifadelere dönüştüren lazer kesim metal panel uygulamalarıyla karşılaşacaksınız. Bu teknolojinin hassasiyeti, geleneksel kesim yöntemleriyle imkansız veya aşırı maliyetli olacak tasarımlara olanak tanır.

- Dekoratif duvar sistemleri: Göre mimari metal uzmanları , lazer kesim dekoratif metal paneller, dikkat çeken mimari elemanlar olarak hizmet verir ve geometrik desenler, doğadan ilham alınan temalar ve soyut tasarımlar, hassas kesimin el yapımı imalatın sınırlamalarını ortadan kaldırmasıyla mümkün hale gelir.

- Tavan sistemleri: Lazer kesim çelik paneller ve alüminyum sac bileşenler, ticari mekânlarda akustik kontrol ihtiyaçlarını da karşılayan görsel olarak çarpıcı tavan uygulamaları oluşturur.

- Güneş kontrolü ve gölgeleme yapıları: Delikli metal ekranlar, ışığı süzerek aynı zamanda dinamik gölge desenleri yaratır. Lazer kesimin hassasiyeti, doğal aydınlatmayı optimize ederken glare ve ısı kazancını yönetmeyi mümkün kılar.

- Özel metal tabelalar: Kurumsal logolardan yön belirleme sistemlerine kadar lazer kesim, marka görünürlüğünü artıran temiz kenarlı ve karmaşık detaylı işaretlemeler üretir.

- Korkuluklar ve küpeşteler: Korkuluk sistemlerine entegre edilen dekoratif metal paneller, güvenlik işlevi ile estetik özelleştirmeyi birleştirir.

İnşaat endüstrisi, yapısal bütünlük ile tasarım esnekliğinin birleşimini sunan lazer kesim bileşenleri için artan ölçüde belirtme yapmaktadır. Lazer kesim metal panelden bir duvar tasarımı oluşturuyor olun ya da yapısal çelik iskeleler üretiyor olun, bu teknoloji hem işlevsel hem de dekoratif gereksinimlere uyar.

Endüstriyel ve Özel Uygulamalar

Otomotiv ve mimari kullanım alanlarının ötesinde, lazer kesim hassasiyetin ve güvenilirliğin vazgeçilmez olduğu özel sektörlerde de hizmet verir:

- Tıbbi Cihaz Üretimi: Cerrahi aletler, implant bileşenleri ve tanı cihazları gövdeleri, olağanüstü doğruluk ve biyouyumluluğu koruyan malzemeler gerektirir. Sektörel uygulamalarla ilgili araştırmalara göre, bu hassasiyet aletlerin ve implantların en yüksek güvenlik ve etkinlik standartlarını karşılamasını sağlar.

- Havacılık ve Uzay Bileşenleri: Uçaklar için hafif, yüksek mukavemetli parçalar sıkı tolerans seviyeleri gerektirir. Minimal ısı etkili bölgeler, malzeme yapısal bütünlüğünü korur—havacılık uygulamalarında büyük önem taşır.

- Elektronik Mahfazalar: Hassas ekipmanlar için hassas muhafazalar, bileşenlere zarar verebilecek çapaklar bırakmadan doğru montaj deliği desenleri ve havalandırma açıklıkları üretme kabiliyeti nedeniyle lazer kesimin faydalarından yararlanır.

- Gıda İşleme Ekipmanları: Gıda temaslı uygulamalar için paslanmaz çelik bileşenler, hijyenik standartları karşılayan temiz kesimler ve yüzeyler gerektirir. Lazer kesim her ikisini de sağlar.

- Enerji sektörü: Rüzgar türbinleri, güneş paneli montaj sistemleri ve güç altyapısı için bileşenler, çeşitli malzeme kalınlıklarını sürekli kaliteyle işleme kabiliyetine sahip lazer kesime dayanır.

İlerideki Sonraki Adımlarınız

Masaüstü ekipman olanaklarını keşfeden bir yapım meraklısı olun ya da üretim ortaklarını değerlendiren bir satın alma uzmanı olun, ilerleyiş yolunuz belirli gereksinimlerinizi doğru yaklaşıma eşleştirmeye bağlıdır.

Yapımcılar ve amatörler için: Becerilerinizi geliştirmek için ince malzemeler ve basit tasarımlarla başlayın. İlk kesimden önce uygun güvenlik ekipmanlarına yatırım yapın. Ekipmanınızın kapasitesinin ötesindeki malzemeler veya kalınlıklar için çevrimiçi kesim hizmetlerini değerlendirin. Deneyimli operatörlerin parametre ayarlarını ve sorun giderme ipuçlarını paylaştığı üretici topluluklarına katılın.

Mühendisler ve tasarımcılar için: Tasarımın en erken aşamalarından itibaren İmalata Uygunluk (DFM) ilkelerini uygulayın. Özellikleri nihai hale getirmeden önce imalat ortaklarıyla görüşün—bu şekilde maliyetli revizyonların önüne geçilir. Yüzey kaplamalarının ve kenar kalitesinin gereksinimlerinizi karşıladığını doğrulamak için malzeme numuneleri talep edin. Sektörünüze özel ihtiyaçlarınızı anlayan üreticilerle ilişkiler kurun.

Satın alma ve üretim profesyonelleri için: Potansiyel ortakları sadece fiyatlar değil, aynı zamanda sertifikalar, yetenekler ve iletişim açısından değerlendirin. Benzer projelerden referans isteyin. Kalite kontrol protokollerinin sizin gereksinimlerinize uygun olduğunu doğrulayın. Otomotiv uygulamaları için IATF 16949 sertifikasyonunu doğrulayın ve geliştirme sürelerini koruyan hızlı prototipleme kapasitelerini değerlendirin.

Teknoloji gelişmeye devam ediyor. Daha yüksek güçlü fiber lazerler kalınlık sınırlarını daha da ileriye taşıyor. Otomasyon, yüksek hacimli üretimlerde parça başına maliyeti düşürüyor. Gelişmiş nestleme yazılımları malzeme kullanımını en iyi hale getiriyor. Bu gelişmeleri yakından takip etmek, ilk alüminyum levhanızı keserken de olsanız, aylık binlerce hassas bileşen üretimi yaparken de lazer kesmenin tam potansiyelinden yararlanmanıza yardımcı olur.

Lazer kesimli metal serüveniniz tek bir kararla başlar: önce ne yaratacaksınız?

Lazer Kesimli Metal Hakkında Sıkça Sorulan Sorular

1. Metal lazer kesimin maliyeti nedir?

Metal lazer kesim maliyetleri, malzeme türüne, kalınlığa, kesim karmaşıklığına ve miktarlara göre değişir. Fiber lazerlerin saatlik çalışma maliyeti yaklaşık olarak 4 $/saat iken CO2 sistemleri için bu değer 20 $/saat civarındadır. Parça başına fiyatlandırma, toplam kesim uzunluğuna, bükme veya toz boya gibi ikincil işlemlere ve teslim süresine bağlıdır. Toplu siparişler, kurulumun daha verimli dağıtılması ve yerleştirme verimliliği sayesinde birim maliyetleri önemli ölçüde düşürür. IATF 16949 sertifikalı üreticiler gibi profesyonel ortaklar, doğru proje bütçelendirmesi için 12 saatte teklif döngüsüyle rekabetçi fiyatlar sunar.

2. Lazer kesici ile kesilemeyecek malzemeler nelerdir?

Lazer kesiciler, zehirli duman salınımı veya yangın riski nedeniyle PVC, policarbonat, Lexan veya stiren gibi malzemeleri güvenli bir şekilde işleyemez. Metaller için saf bakır gibi yüksek oranda yansıtıcı malzemeler CO2 lazerlerinde sorun oluşturabilir ancak fiber lazerler bu tür malzemeleri etkili bir şekilde işleyebilir. Kaplamalı veya boyalı metaller zararlı yan ürünler açığa çıkarabilir ve bu durum özel filtreleme sistemleri gerektirebilir. Kesim işlemi öncesinde her zaman malzeme uygunluğunu güvenlik veri formları ile kontrol edin ve özellikle malzemenize uygun doğru havalandırma sisteminin mevcut olduğundan emin olun.

40 watt'lık bir lazer metal kesebilir mi?

40W'lık bir CO2 lazer, ince folyoların yüzey işaretlemesi veya gravür dışında metal kesmek için yeterli güce sahip değildir. Gerçek metal kesimi, daha yüksek wattajlarda başlayan fiber lazer teknolojisi gerektirir. Çelik ve alüminyum kesmeye yeten giriş seviyesi fiber lazer sistemleri yaklaşık 1-3kW civarında başlar. 60W'ın altındaki masaüstü cihazlar ince malzemelerin gravüründe ve takı ölçeğinde işlerde kullanılabilir ancak 1-2 mm kalınlığı aşan çelik, paslanmaz çelik veya alüminyum levhaların üretim kalitesinde kesimini gerçekleştiremez.

4. Lazer kesim makineleri metali ne kadar kalınlıkta kesebilir?

Modern fiber lazerler, güç çıkışına bağlı olarak 25 mm'ye kadar karbon çeliği, 40 mm'ye kadar paslanmaz çeliği ve 35 mm'ye kadar alüminyumu kesebilir. 12 kW'lık bir sistem çoğu üretim ihtiyacını karşılar ve daha yüksek güçlü üniteler bu sınırları daha da ileri taşır. Optimal kesme kalitesi ve hızı, daha ince malzemelerde elde edilir; kesme kalınlığının iki katı artması maliyetleri yalnızca iki katına çıkarmaz, aynı zamanda daha yavaş hızlar ve daha yüksek gaz tüketimi nedeniyle maliyetleri 3-5 kat artırabilir. Çoğu üretim çalışması, en iyi verimlilik için 20 mm'nin altındaki malzemelere odaklanır.

metal kesiminde fiber lazer ile CO2 lazer arasındaki fark nedir?

Fiber lazerler, %2-10'luk bir soğurma oranına sahip CO2'nin 10.6 mikronuna karşılık, %30-50 metal soğurma oranıyla 1,06 mikron dalga boyunda çalışır. Bu, fiber lazerlerin en fazla 3 kat daha hızlı kesim yapabilmesi, saatte yaklaşık 4 ABD dolarına karşı 20 ABD dolarına işlem maliyetine sahip olması ve alüminyum ve bakır gibi yansıtıcı metallerle daha etkili şekilde başa çıkabilmesi anlamına gelir. Fiber sistemlerin aksine CO2 sistemlerde ayna ve lens bakımı için yıllık 1.000-2.000 ABD doları harcanırken fiber sistemlerde bakım maliyeti yılda 200-400 ABD doları düzeyindedir. CO2 lazerler karışık metal/farklı malzeme işlerinde değerini korur ancak fiber lazerler özel olarak metal imalatında öne çıkar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —