Bileşen Dayanıklılığı İçin Neden Dövme İşlemi Gereklidir

Bileşen Dayanıklılığı İçin Neden Dövme İşlemi Gereklidir

Özet

Dövme ile bileşen dayanıklılığını artırmak, yoğun basma kuvveti kullanarak metali şekillendirmeyi içerir. Bu süreç, metalin iç dane yapısını iyileştirir, optimal mukavemet için hizalar ve mikroskobik kusurları ortadan kaldırır. Sonuç olarak, döküm veya tornalama gibi yöntemlerle üretilen parçalara kıyasla çok daha yüksek çekme mukavemeti, darbe tokluğu ve yorulma direncine sahip, gerilim altında çok daha dayanıklı ve güvenilir bir bileşen elde edilir.

Dövmenin Bilimi: Basma Kuvveti Nasıl Üstün Mukavemet Sağlar

Temel olarak, dövme, metalin şekillendirilmesini çekici darbeleri veya presleme yoluyla uygulanan yerel basınç kuvvetleriyle gerçekleştiren bir imalat sürecidir. Diğer yöntemlerin aksine (metal eritilip dökülerek yapılan döküm veya talaş kaldırma yoluyla yapılan işleme gibi), dövme işlemi metalin katı haldeyken fiziksel olarak biçimlendirilmesini sağlar. Bu plastik deformasyon, bileşenin mekanik özelliklerini önemli ölçüde artırma kabiliyetinin anahtarıdır. Dövmenin gerçek avantajı, mikroskobik düzeyde meydana gelen olaylarda yatmaktadır: metalin tane yapısının iyileştirilmesi ve hizalanması.

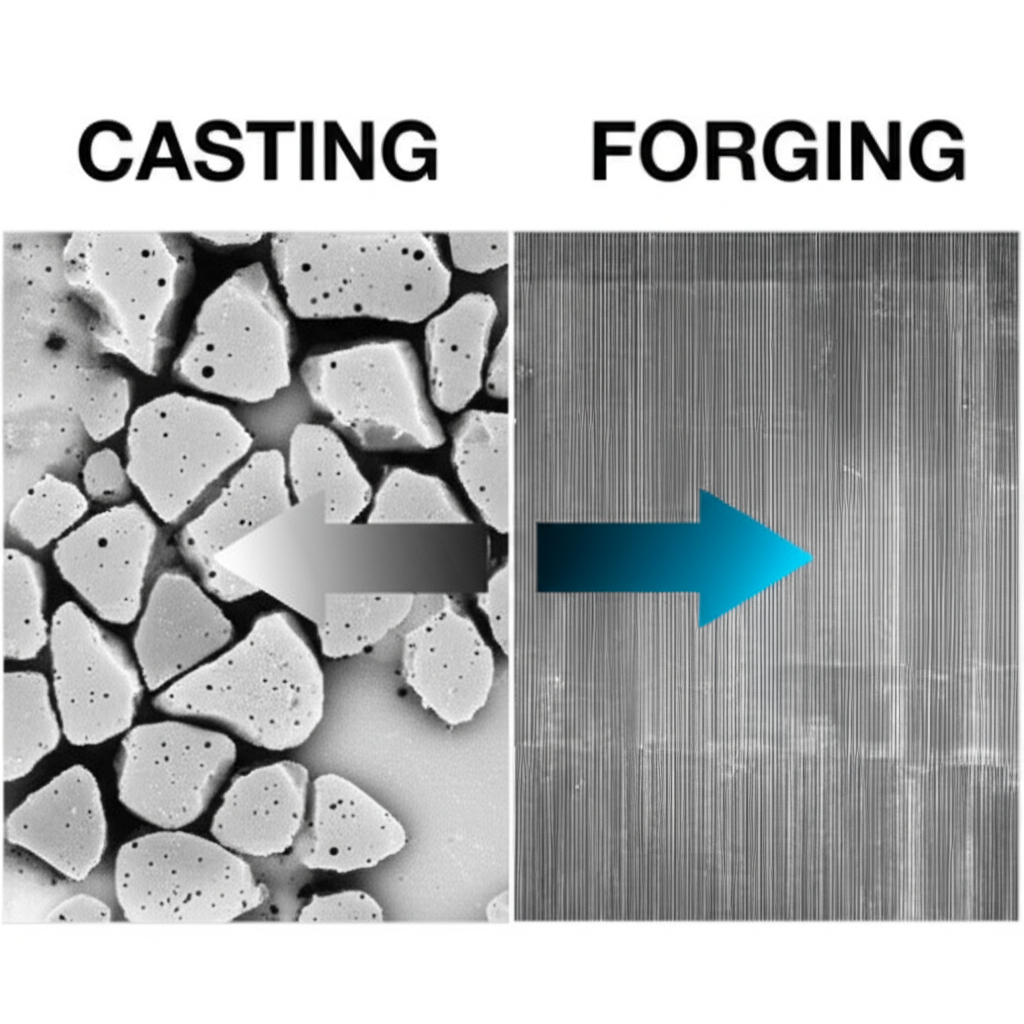

Her metal parçası kristal tanelerden oluşur. Ham veya döküm halindeyken bu taneler genellikle rastgele ve düzensizdir ve bu da zayıf noktalar oluşturabilir. Saçılma sırasında uygulanan büyük basınç, bu tanelerin yeniden kristalleşmesini, daha küçük ve daha düzgün hale gelmesini sağlar. Malzeme bilimi açısından, daha ince taneler, dislokasyonların hareketini engellemek için daha fazla tane sınırı olduğu için, artan mukavemet ve tokluk sağlar; dislokasyonlar ise kristal kafesinde malzeme hasarına yol açan kusurlardır. Üretim uzmanlarının ayrıntılı olarak açıkladığı gibi Queen City Forging , bu tane incelemesi, dövme parçaların üstün mukavemetinin temel nedenlerinden biridir.

Ayrıca, dövme işlemi bu rafine edilmiş tanelerin nihai bileşenin konturunu takip edecek şekilde akışını zekice yönlendirir. Bu, yönlü mukavemet veya tane akışı olarak bilinir. Taneleri bir tahta parçasındaki lifler gibi düşünün; bir tahta, lif boyunca çok daha güçlüdür. Benzer şekilde, dövme işlemi beklenen gerilim hatları boyunca tane akışını hizalar ve böylece parçayı kritik yönlerde yorulmaya ve darbeye karşı olağanüstü derecede dirençli hale getirir. Bu işlem aynı zamanda bir parçanın bütünlüğünü tehlikeye atabilecek iç boşlukları, gözenekliliği ve diğer kusurları fiziksel olarak kapatır ve sızdırmaz hale getirerek daha yoğun, daha homojen bir malzeme yapısı oluşturur.

Dövme Bileşenlerin Temel Dayanıklılık Avantajları

Dövme sırasında meydana gelen metalürjik dönüşümler, doğrudan somut performans avantajlarına dönüşür ve dövme bileşenleri, yüksek gerilim ve güvenliğe kritik önem verilen uygulamalarda tercih edilen seçenek haline gelir. Bu avantajlar, daha uzun bir kullanım ömrüne, daha yüksek güvenilirliğe ve genel performanstaki iyileşmeye katkı sağlar.

Artırılmış Çekme ve Darbe Dayanımı

Dövme, parçaları birbirinden ayırmaya karşı direnç gösterme yeteneği olan olağanüstü çekme mukavemeti ile üretir. İyileştirilmiş, sürekli tane yapısı, döküm parçalarda görülebilen gözeneklilik gibi iç kusurlardan arınmıştır. Bu yapısal bütünlük, dövme bileşenlerin deformasyon veya kırılmadan önce daha yüksek yükleri ve daha büyük gerilmeleri kaldırabilmesi anlamına gelir. Özellikle otomotiv sektöründe sürekli ve aşırı kuvvetlere maruz kalan krank milleri ve biyel kolları gibi parçalar için bu özellikle kritiktir. Birden fazla sektör analizinde de belirtildiği gibi, bu süreç daha güçlü ve daha öngörülebilir bir malzeme oluşturur.

Üstün Yorulma Direnci

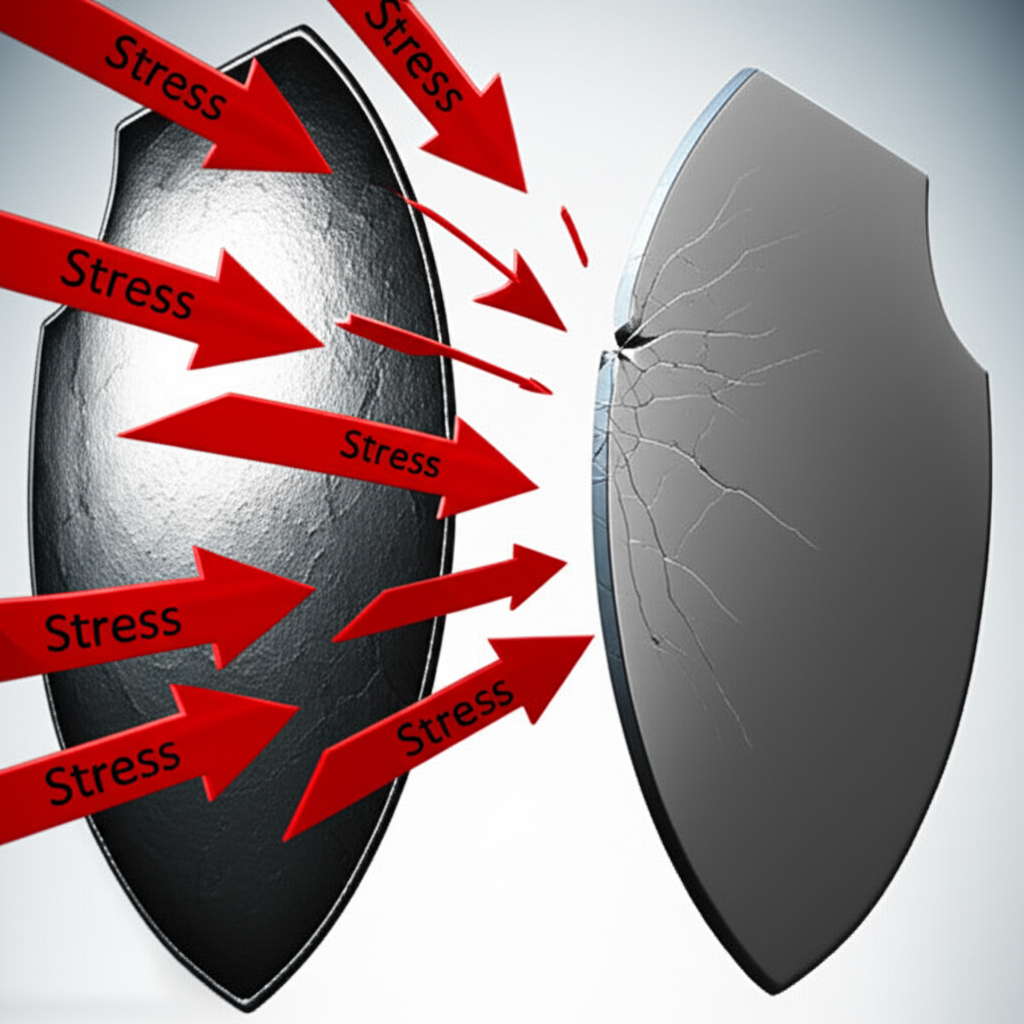

Birçok bileşen tek bir aşırı yüklemeden değil, milyonlarca döngü boyunca biriken stresten dolayı metal yorulması adı verilen bir fenomen nedeniyle hasar görür. Saçak dövme bu tür yorulmalara karşı güçlü bir koruma sağlar. Hizalanmış tane akışı ve kusursuz yüzey, yorulma kırılmasına neden olan mikroskobik çatlakların başlamasını ve yayılmasını engeller. Bu nedenle iniş takımları ve türbin kanatları gibi kritik havacılık bileşenleri dövme yöntemiyle üretilir; çünkü döngüsel yükleme altında uzun ömürlü bir operasyon süresi boyunca en üst düzeyde güvenilirlik gerektirirler.

İyileştirilmiş Tokluk ve Aşınma Direnci

Tokluk, bir malzemenin enerji emerek kırılmadan şekil değiştirebilme yeteneğidir ve ani darbe veya şoklara maruz parçalar için çok önemlidir. Dövme metalin yoğun ve homojen yapısı, üstün darbe direnci sağlar. Ayrıca, bazı dövme süreçleri sırasında meydana gelebilen iş sertleşmesi, yüzey sertliğini artırarak daha iyi aşınma direnci sağlar. Bu nedenle dövme parçalar, sürtünme ve aşınmanın sürekli birer sorun olduğu ağır makinalarda dişliler, rulmanlar ve diğer bileşenler için idealdir.

Dövme ile Döküm: Bileşen Ömrü İçin Kritik Bir Karşılaştırma

Bir metal bileşen için üretim süreci seçilirken, genellikle dövme ile döküm arasında bir tercih yapılır. Döküm—erimiş metali bir kalıba dökmek—karmaşık şekiller için verimli olabilir, ancak dayanıklılığı etkileyen temelde farklı bir iç yapı oluşturur. Mukavemet ve ömür açısından en önemli olan uygulamalarda dövme belirgin bir üstünlük sağlar.

Temel fark, tane yapısında yatmaktadır. Döküm parçalarda, metal soğuyup katılaştıkça rastgele ve yönsüz bir tane yapısı oluşur. Bu süreç, gaz kabarcıklarının hapsolmasına neden olabilir, gözeneklilik yaratabilir ve daha az yoğun, daha zayıf bir nihai ürün ortaya çıkabilir. Buna karşılık, dövme işlemi, kusurlardan arınmış, yoğun ve gelişmiş, hizalanmış bir tane akışı oluşturur. Bu yapısal bütünlük, dövme parçaları önemli ölçüde daha güçlü ve daha güvenilir hale getirir.

| Mülk | Kırma | DÖKÜM |

|---|---|---|

| Tane Yapısı | Geliştirilmiş, hizalanmış ve sürekli tane akışı. | Rastgele, yönsüz ve potansiyel olarak gözenekli. |

| Dayanım | Yoğun yapısı nedeniyle yüksek çekme ve yorulma mukavemeti. | Daha düşük mukavemet; iç kusurlara karşı duyarlı. |

| Dayanıklılık | Darbeye, yorulmaya ve aşınmaya karşı mükemmel direnç. | Daha gevrek ve yüksek gerilim altında kırılmaya eğilimli. |

| Güvenilirlik | Yüksek, tutarlı malzeme özellikleri ile. | Değişken; performans gizli kusurlar nedeniyle etkilenebilir. |

Döküm, bazı karmaşık tasarımlar için daha düşük başlangıç maliyeti sunsa da, dövme parçaların üstün performansı ve uzatılmış ömrü genellikle sahip olma toplam maliyetini düşürür. Artırılmış dayanıklılık, daha az değişim, daha az durma süresi ve daha yüksek güvenlik anlamına gelir ve uzun vadede kritik uygulamalar için dövmenin daha maliyet etkin bir seçim olmasını sağlar.

Yaygın Dövme Süreçleri ve Uygulama Alanları

"Dövme" terimi, farklı bileşen boyutlarına, şekillerine ve üretim hacimlerine uygun birkaç farklı tekniği kapsar. Bu süreçleri anlamak, belirli bir uygulama için dayanıklılığı en üst düzeye çıkarmak amacıyla en uygun yöntemin seçilmesine yardımcı olur.

Açık Kalıp Dövme: Bu işlem, metali tamamen çevrelemeyen iki düz veya basit kalıp arasında bir iş parçasının şekillendirilmesini içerir. Malzeme dövülerek veya preslenerek şekillendirilir ve istenen şekil elde edilmesi için darbeler arasında parça manüple edilir. Açık kalıplı dövme oldukça esnektir ve endüstriyel miller ve halkalar gibi büyük bileşenler ya da küçük parti özel üretimler için idealdir.

Kapalı Kalıp Dövme: Kalıp dövme olarak da bilinen bu yöntem, son parçanın hassas bir izlenimini içeren iki kalıbı kullanır. Isıtılmış bir metal kütüğü alt kalıba yerleştirilir ve üst kalıp aşağı doğru itilerek metalin akmasını ve kalıp boşluklarını doldurmasını sağlar. Bu süreç, otomotiv ve havacılık endüstrilerinde bulunanlara benzer şekilde, karmaşık, yüksek mukavemetli ve dar toleranslara sahip parçaların seri üretiminde oldukça uygundur. Sağlam ve güvenilir otomotiv bileşenleri için uzmanlık gerektiren hizmetler önemlidir. Örneğin, bazı şirketler prototiplemeden seri üretime kadar her şeyi kapsayan, otomotiv endüstrisi için yüksek kaliteli, sertifikalı sıcak dövme işlemlerine odaklanır. İlgilenenler için Shaoyi Metal Teknoloji gelişmiş dövme çözümleri sunar hassasiyeti ve verimliliği sağlamak amacıyla kendi atölyesinde kalıp üretimiyle.

Dikişsiz Haddelenmiş Halka Dövme: Bu özel işlem, güçlü ve dikişsiz halkalar üretmek için kullanılır. Isıtılan ve basınç uygulanırken döndürülen bir simit şeklindeki ön form ile başlar ve bu sayede halka istenen çapa ve duvar kalınlığına kadar genişler. Bu yöntem, sürekli bir tane akışı oluşturur ve zorlu ortamlarda kullanılan yüksek performanslı rulmanlar, dişliler ve flanşlar için idealdir.

Sıkça Sorulan Sorular

1. Dövme işlemi bir metalde neyi iyileştirir?

Saçak, metalin tane yapısını mikroskobik düzeyde iyileştirerek metalin özelliklerini geliştirir. Bu işlem, tane boyutunu küçültmek, tane akışını parça şeklini takip edecek şekilde hizalamak ve gözeneklilik gibi iç kusurları ortadan kaldırmak için sıkıştırma kuvveti kullanır. Bu sayede daha yoğun, güçlü ve dayanıklı, yorulmaya ve darbeye karşı direnci artan bir malzeme elde edilir.

2. Saçak, metali daha mı güçlü yapar?

Evet, dövme işlemi metalin gücünü önemli ölçüde artırır. Yüksek basınç altında metalin şekillendirilmesi işlemi, tane yapısını iyileştirir ve metali daha yoğun hale getirir. Bu da döküm veya işlenmiş ürünlere kıyasla daha üstün çekme mukavemeti sağlar. Hizalanmış tane akışı ayrıca yönsel mukavemet sağlayarak parçanın yüksek gerilim bölgelerinde olağanüstü derecede sağlam olmasını sağlar.

3. Dövme işlemi mekanik özellikleri nasıl iyileştirir?

Dövme işlemi, kontrollü plastik deformasyon yoluyla mekanik özellikleri iyileştirir. Bu işlem tane yapısını iyileştirerek mukavemeti, tokluğu ve sünekliği artırır. Ayrıca parçanın hatları boyunca devam eden sürekli bir tane akışı oluşturarak yorulma direncini büyük ölçüde artırır ve parçanın tekrarlayan yüklere maruz kalırken kırılmadan dayanmasını sağlar.

4. Dört dövme türü nelerdir?

Birçok varyasyon olmakla birlikte, yaygın dört dövme türü kalıp dövme (veya kapalı kalıp dövme), açık kalıp dövme, soğuk dövme ve dikişsiz silindir dövmedir. Her yöntem, büyük özel parçalardan yüksek hacimli hassas bileşenlere kadar farklı uygulamalar, bileşen boyutları ve üretim hacimleri için uygundur.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —