Pres Kalıplarında Aşınmanın Belirlenmesi: Sıfır Arıza İçin 3 Tanı Vektörü

Özet

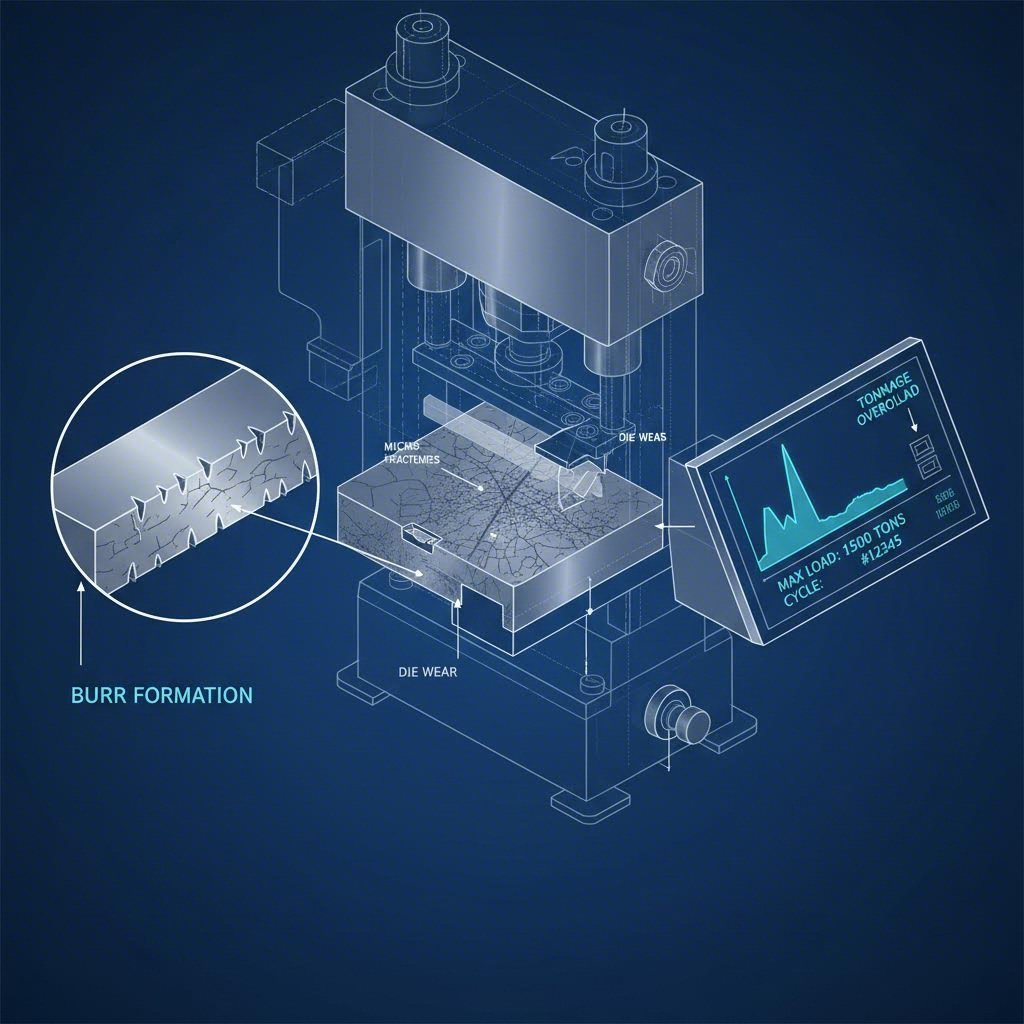

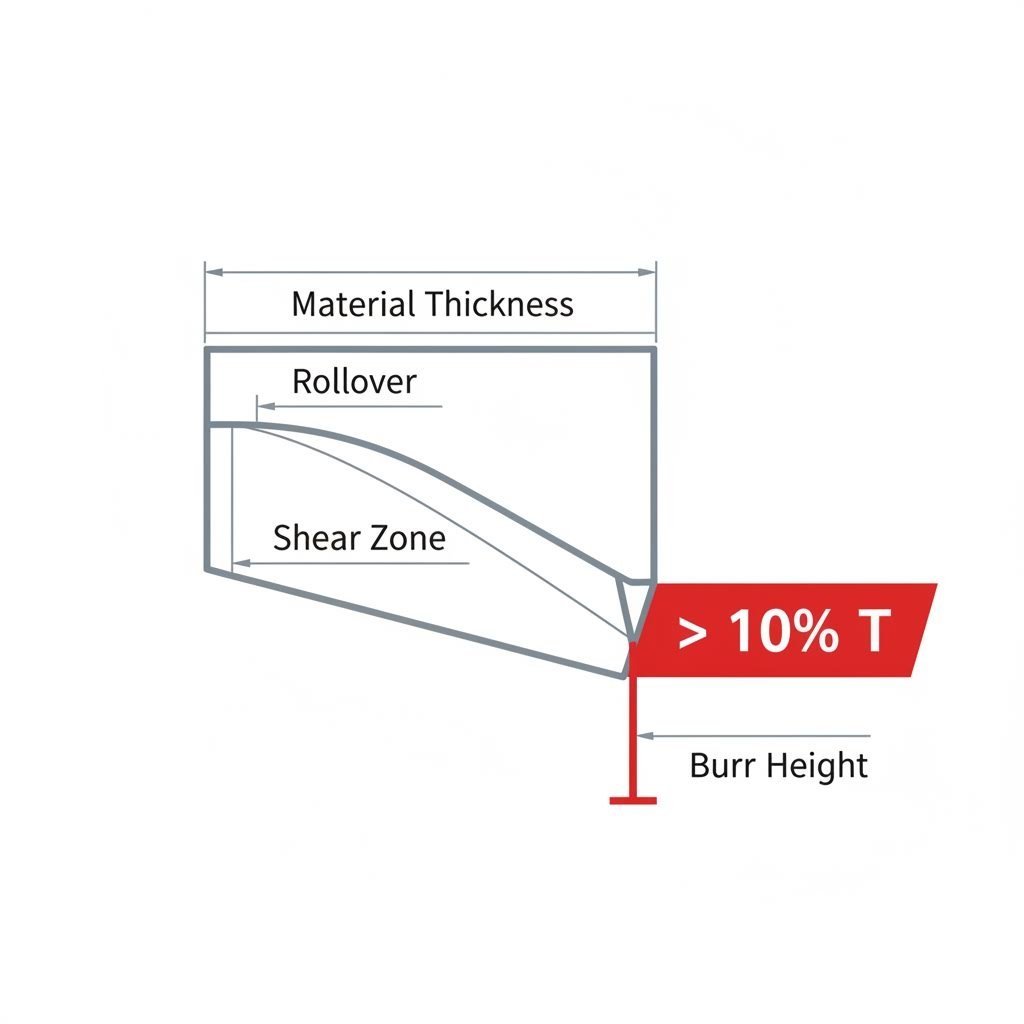

Kalıp aşınmasını tespit etmek, üç kritik vektör noktasının izlenmesini gerektirir: basılı parça, fiziksel kalıp bileşenleri ve pres işlemi ölçümleri. Derhal dikkat çekici işaretler şunlardır malzeme kalınlığının %10'undan fazla olan çapak yüksekliği (veya >0,1 mm), yapışıcı aşınmayı gösteren tutarsız yüzey kaplamaları ve çekme açıklanamayan pres tonaj artışları. Erken tespit, bilenerek yönetilebilen kademeli abrasif aşınma ile acil yüzey işlemi veya malzeme yükseltimi gerektiren felaket boyutundaki yapışıcı aşınma arasında ayrım yapmayı sağlar. "Son kaydedilen parça" protokolünü uygulamak ve düzenli görsel kontroller, maliyetli takım arızalarını önler.

Aşınmanın Fiziksel Nedenleri: Kalıp Aşınması Türleri

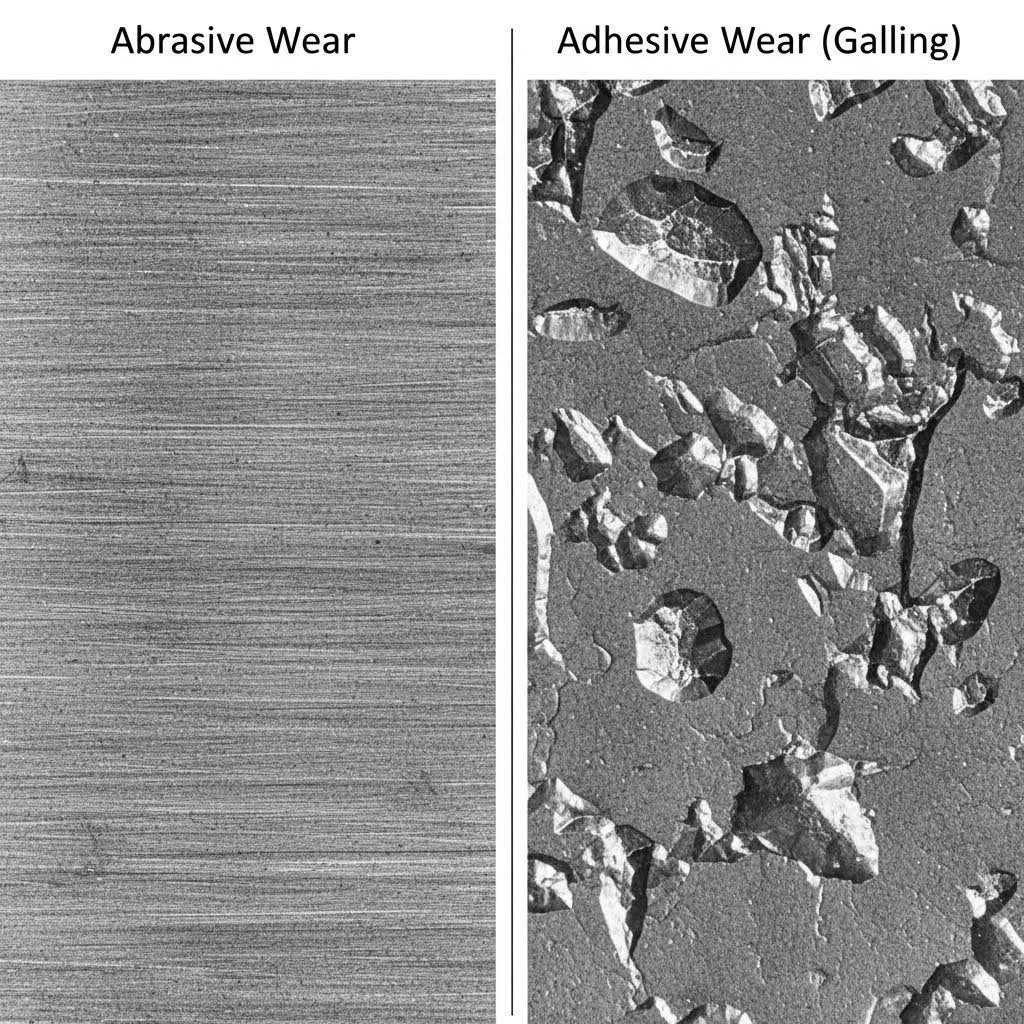

Semptomları teşhis etmeden önce, kalıp araçlarının bozulmasına neden olan iki temel mekanizmayı anlamak esastır: aşındırıcı aşınma ve yapışkan aşınma. Bu ikisini ayırt etmek, düzeltici aksiyonların çok farklı olması gerektiğinden kritik öneme sahiptir.

Oturmalı aşınma

Aşındırıcı aşınma, sac metal üzerindeki sert parçacıklar veya yüzey düzensizliklerinin kalıp yüzeyinden malzemenin mekanik olarak uzaklaştırılmasıyla oluşur. Bu durum zımpara gibi davranarak kesme kenarlarını ve şekillendirme yüzeylerini yavaşça aşındırır. Bu tür aşınma tahmin edilebilir ve doğrusaldır.

- Mekanizma: Sac metale bulunan sert karbürler veya yüzey oksit tabakası daha yumuşak olan kalıp matrisini çizerek hasar verir.

- Görsel belirtiler: Kayma yönünde uniform çizikler; keskin köşelerin yerine yarıçaplı köşelerle kenarların körelmesi.

- Yaygın Sonuç: Boyutsal hassasiyette kademeli kayıp ve sürekli artan çapak yüksekliği.

Yapışkan Aşınma (Galling)

Yapışkan aşınma, genellikle gallenme veya soğuk kaynak olarak adlandırılır ve çok daha yıkıcı ve öngörülemezdir. Yağlama filminin parçalanması sonucu sac ile kalıp arasında doğrudan metal-metal temasının oluşmasıyla meydana gelir.

- Mekanizma: Yüksek lokalize basınç ve ısı, sac metalin mikroskobik olarak kalıp yüzeyine kaynamasına neden olur. Parça hareket ettikçe bu kaynaklar kesilir ve takım çeliğinden mikroskobik parçalar kopar veya iş malzemesi kalıpta birikir.

- Görsel belirtiler: Kalıp yüzeyindeki malzeme kabarıklıkları (pickup); parçada "sürüklenme izleri"ne benzeyen derin, kazınmış çizikler.

- Yaygın Sonuç: Ani kalite arızası, katalitik takım hasarı (grip etme) ve parçanın yırtılması.

| Özellik | Oturmalı aşınma | Yapışkan Aşınma (Galling) |

|---|---|---|

| Sebep | Sert partiküller/friksiyon | Mikro-kaynak/friksiyon ısısı |

| İlerleme | Kademeli, öngörülebilir | Ani, üstel |

| Görsel Belirti | Skorlama, mat kenarlar | Malzeme transferi/alınması |

| Düzeltmek | Parlatma/Bilmece | Kaplama (TiN/DLC)/Malzeme yükseltimi |

Teşhis Sinyali 1: Baskılı Parçanın İncelenmesi

Baskılı parça, kalıp sağlığının en güvenilir göstergesidir. İşlem sırasında araç durumunun bir tür kriminal kaydı görevi görür. Operatörler, bozulmaya işaret eden üç belirli anormallik aramalıdır.

Çapak Yüksekliği Analizi

Keskin bir kalıp, minimum çapakla temiz bir kırılma oluşturur. Kesim kenarı aşındırıcı aşınmadan dolayı yuvarlandıkça, matris malzemeyi temizce kesmek yerine onu 'iter'. Endüstri standartları genellikle çapak yüksekliği malzeme kalınlığının %10'unu aştığında veya mutlak değer olarak 0,05 mm – 0,1 mm , hassasiyet gereksinimlerine bağlı olarak.

Teşhis Protokolü:

- Ardışık parçalardaki aynı konumda kenar yüksekliğini ölçmek için bir mikrometre veya optik karşılaştırıcı kullanın.

- Aralarında ayrım yapmak kenar Yuvarlanması (zımba giriş tarafındaki düzgün eğri) ile tırmık (kırılma tarafındaki keskin çıkıntı) arasında ayrım yapın. Artan yuvarlanma zımba aşınmasını; artan kenar ise kalıp segman aşınmasını gösterir.

Yüzey kaplama bozulması

Parça yüzeyinin görünümündeki değişiklikler genellikle kabarma belirtisidir. Normalde pürüzsüz olan derin çekme duvarında aniden derin dikey çizikler veya "aşınma çizgileri" görülürse, malzemenin kalıp boşluğuna yapışması olasıdır. Bu, paslanmaz çelik ve alüminyum sac preslemede, malzemenin takım çeliğiyle yüksek bağ kurma eğilimi nedeniyle yaygındır.

Boyutsal sapma

Delik boyutları küçülmeye başlarsa veya kanal konumları kaymaya başlarsa, bu genellikle önemli ölçüde kenar aşınmasının ya da çatlamanın göstergesidir. Bir zımba yüzeyinde çatlak oluştuğunda dengesiz yük meydana gelir ve bu da zımbanın hafifçe bükülmesine neden olarak delik konumunu değiştirir ve temizlik geometrisini etkiler.

Teşhis Sinyali 2: Kalıp Bileşenlerinin İncelenmesi

Parça bir sorunu gösterdiğinde bir sonraki adım, cihazın fiziksel olarak kontrol edilmesidir. Bu işlem, presin açılmasını ve kalıp yüzeylerinin temizlenmesini gerektirir ki bu sayede bozulmaya dair ince işaretler görünür hale gelir.

Isıl Çatlak (Termal Yorulma)

Isıl çatlak, kalıp yüzeyinde ince, ağa gibi yayılmış çatlaklar şeklinde görülür. İş strokunda ısınma ve darbeler arasında hızlı soğuma nedeniyle meydana gelen ani termal değişimlerden kaynaklanır. Bu durum yüksek hızlı işlemlerde veya sıcak sacta yaygın olarak görülür.

- Risk: Bu mikro çatlaklar takım çeliğinin derinliklerine kadar ilerleyebilir ve katalitik kırılmaya neden olabilir.

- Bulma: Yüzeye penetrant boya uygulayın ya da yüzeyi bir çözücü ile silin; çözücü yüzeyden buharlaşır ancak çatlaklarda kalır ve böylece çatlaklar görünür hale gelir.

Yapışma Oluşumu (Pickup)

Şekillendirme tokası ve yarıçaplar gibi yüksek sürtünmeli bölgeleri kontrol edin. Yüzey hasarı, iş parçası malzemesinin kalıp çeliğine kaynaklanmış şekilde parlak lekeler veya birikintiler olarak görünür. Sadece 10 mikron kalınlığındaki bir birikinti bile sürtünme katsayısını, parça çatlamasına neden olacak kadar değiştirebilir. Operatörler genellikle bu alanları ovalamak için bakır bez kullanır; yumuşak bakır, çıplak gözle görünmeyen mikroskobik yüzey bozulmalarının tepelerine takılır.

Kenar Çatlakları vs. Yuvarlanma

Çatlama (parça eksikliği) ile yuvarlanmayı (pürüzsüz aşınma) ayırt edin. Çatlama, kalıp malzemesinin çok gevrek olduğunu veya pres hizalamasının bozuk olduğunu (baskı-bağlıyıcı girişimi nedeniyle) gösterir. Yuvarlanma, aşındırıcı aşınmanın doğal bir sonucudur ve sadece kalıbın bilenmesi gerektiğini gösterir.

Tanı Sinyali 3: Süreç ve İşitsel Göstergeler

Presin kendisi, kalıp durumuyla ilgili anlık geri bildirim sağlar. Deneyimli operatörler genellikle bir sorunu görmeden önce onu "duyar".

Tonaj İzleme Sivri Uçları

Kesici kenarlar köreltikçe, metali kırabilmek için gereken kuvvet önemli ölçüde artar. Bir tonaj monitöründe görülen kademeli artış (örneğin, bir vardiyada +%5) normal aşındırıcı aşınmayı gösterir. Ancak ani bir sıçrama genellikle çatlak zımba veya ciddi yapışma kaynaklı sıkışmayı işaret eder.

İşitsel İpuçları

Keskin bir kalıp metal kesilirken tiz bir "çat" sesi çıkarır. Kalıp aşındıkça bu ses, mat ve ağır bir "güm" veya "bang" sesine dönüşür. Bu değişiklik, körelmiş kenarların metali temizce kesmek yerine sıkıştırmasından kaynaklanır ve enerjiyi strokun daha geç evrelerinde (ters tonaj) serbest bırakır.

Yağlama Analizi

Kullanılmış yağlayıcıyı veya kalıp tabanının alt kısmını kontrol edin. Eğer yağ renk değiştirmişse veya görünür metal parçacıkları (parlaklık) içeriyorsa, bu ciddi adezif aşınmanın parça ürettiğini gösterir. Bu "sıvı zımpara kağıdı", temizlenmezse araç arızasını hızla hızlandıracaktır.

Düzeltici Eylem: Teşhisten Çözüme

Aşınma türü ve konumu belirlendikten sonra, mühendislik ekibi uygun çözümü seçmelidir. Çözüm, amacın hızlı bir onarım mı yoksa uzun vadeli süreç iyileştirme mi olduğuna bağlıdır.

| Belirti | Olası Neden | Anında Çözüm | Uzun Vadeli Çözüm |

|---|---|---|---|

| Pürüzler > 0,1 mm | Abrasif Aşınma (Körelmiş Kenarlar) | Takımı Bilenin/Zımparalayın | PM Çeliğe Geçin (örneğin CPM 10V) |

| Parça Üzerinde Skor İzleri | Yapışkan Aşınma (Galling) | Kalıp Yüzeyini Parlatın | TiAlN veya DLC Kaplama Uygulayın |

| Çatlak Matris | Gevreklik/Hizalama Hatası | Matkap Değiştir | Hizalamayı Kontrol Et; Daha Sağlam Çelik Kullanın (S7 ve D2) |

Stratejik Yükseltmeler: Sürekli aşındırıcı aşınma için, standart D2 takım çeliğinden Toz Metalurjisi (PM) çeliklere geçiş, daha ince karbür dağılımı nedeniyle kullanım ömrünü %500 artırabilir. Yapışkan aşınma için Titanyum Karbonitrür (TiCN) gibi Fiziksel Buhar Biriktirme (PVD) kaplamaları, mikro kaynaklanmayı önleyen sert ve kaygan bir bariyer sağlar.

Die ömrü ve hassasiyetin vazgeçilmez olduğu yüksek hacimli otomotiv programları için, özel üreticilerle iş birliği yapmak genellikle en etkili koruyucu stratejidir. Şirketler Shaoyi Metal Technology prototiplemeden seri üretime geçişi sağlamak için IATF 16949 sertifikalı protokollerini ve maksimum 600 tonluk pres kapasitelerini kullanarak, milyonlarca döngüye rağmen erken bozulmadan dayanacak şekilde tasarlanmış kalıp imkânı sunar.

Kalıp Bakımında Uzmanlık

Etkili kalıp bakımı, kırık takımlara tepki vermekle ilgili değildir; parça kalitesini etkilemeden önce arızayı öngörmekle ilgilidir. Basılan parçadan (çıban/kaplama), kalıp yüzeyinden (ısıl çatlama/malzeme yapışması) ve pressten (tonaj/ses) gelen veriler birleştirilerek üreticiler, yangına müdahale tarzı bakımdan planlı bakıma geçiş yapabilirler. Bu proaktif yaklaşım, durma süresini en aza indirir, takım ömrünü uzatır ve her vuruşta tutarlı kaliteyi sağlar.

Sıkça Sorulan Sorular

bakım gerektirmeden önce basılmış deliklerin tipik toleransı nedir?

Belirli toleranslar uygulamaya bağlı olsa da, çoğu hassas presleme işlemi delik toleransını +/- 0,002 inç (+/- 0,05 mm) 'de tutar. Ölçümler bu aralığı aşmaya başlarsa veya delik geometrisi elips şeklinde olursa, bu önemli ölçüde punta aşınması ya da eğilme olduğunu gösterir ve hemen bilenmesi veya değiştirilmesi gerekir.

2. Sac işleme yöntemlerinin 7 adımı nelerdir?

Yedi yaygın metal presleme işlemi şunları içerir Boşaltma (ham şeklin kesilmesi), Delme (delik delme), Çizim (forma kup şekilleri oluşturmak), Bükme (açısal şekillendirme), Hava Bükümü (alt kısma oturtmadan die içine preslemek), Tabanlama/külâhlama (yüksek hassasiyetli damgalama/baskı için) ve Kesme (fazla malzemenin çıkarılması). Aşınma desenleri her bir adımda farklı şekilde ortaya çıkar; çekme işlemi daha çok yapışmaya, kesme işlemi ise daha çok aşındırıcı kenar aşınmasına neden olur.

kesme kalıbı ile presleme arasındaki fark nedir?

Kalıp kesimi genellikle kağıt, kumaş, kauçuk gibi yumuşak malzemelerin veya ince folyoların, düz pres üzerinde genellikle bir çelik bıçak kalıp (steel rule die) ya da döner kalıp ile kesilmesini ifade eder. Damlama ise sac metalin karmaşık üç boyutlu şekillere kesilmesi, bükülmesi veya çekilmesi amacıyla eşleştirilmiş çelik kalıpların (zımba ve matris) kullanıldığı, yüksek tonajlı bir soğuk şekillendirme işlemidir. Sac damlamada kalıp aşınması, metallerin yüksek kayma mukavemeti nedeniyle önemli ölçüde daha agresiftir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —