Özel Ekstrüzyonlarda Toleransları Öğrenin: Pratik Bir Kılavuz

Özel Ekstrüzyonlarda Toleransları Öğrenin: Pratik Bir Kılavuz

Özet

Özel ekstrüzyonlar için toleransların belirlenmesi, doğru oturma, işlev ve performansı sağlamak amacıyla bir tasarımın nominal boyutlarından kabul edilebilir sapmaları tanımlama anlamına gelir. Bu kritik süreç, hassasiyet ile üretim maliyeti arasında denge kurmayı içerir. Temel hususlar arasında malzeme (alüminyum ve plastik), profilin karmaşıklığı, duvar kalınlığı ve Alüminyum Birliği gibi kuruluşların yayınladığı sektör standartlarına başvurulması yer alır.

Ekstrüzyon Toleranslarının Temellerini Anlamak

Herhangi bir üretim sürecinde her seferinde mükemmel boyutlara ulaşmak imkansızdır. Ekstrüzyon toleransları, bir parçanın belirtilen boyutları için kabul edilebilir değişkenlik aralığını tanımlar. Plastik ekstrüzyon uzmanları tarafından tanımlandığı gibi, bu toleranslar nominal tasarımdan izin verilen sapmayı belirleyen kritik parametrelerdir. Bu değişiklikler genellikle artı-eksi değer olarak ifade edilir (örneğin ±0,01 inç) ve kalite kontrolü ile parça işlevselliği için temel öneme sahiptir.

Doğru tanımlanmış toleransların önemi abartılamaz. Bunlar doğrudan üç kritik alanı etkiler: oturma, işlev ve maliyet. Diğer parçalarla birleşmesi gereken bileşenler için toleranslar, girişim veya bolluğun önüne geçerek uygun oturmayı sağlar. İşlevsel olarak, parçanın çalışma koşullarında öngörüldüğü gibi performans göstermesini garanti eder. Özellikle toleranslar maliyet üzerinde önemli bir etkiye sahiptir; gereğinden fazla dar toleranslar, kalıp maliyetlerini büyük ölçüde artırabilir, üretim hızını düşürebilir ve daha yüksek reddetme oranlarına yol açabilir. Buna karşılık, iyi planlanmış toleranslar imalatı daha hızlı ve maliyet açısından daha verimli hale getirir.

Toleranslar genellikle iki türe ayrılır: standart ve hassas. Standart toleranslar, organizasyonlar tarafından yayımlanan ve sektörün kabul ettiği sınırlardır Alüminyum Derneği . Bunlar, çoğu genel uygulama için ekonomik bir temel oluşturur ve farklı üreticiler arasında belirli bir tutarlılık sağlar. Hassasiyet veya özel toleranslar, karmaşık montaj gereksinimleri olan parçalar veya yüksek performanslı uygulamalar için daha sıkı sınırlar gerektirir. Daha yüksek doğruluk sunmalarına rağmen, daha gelişmiş kalıp ekipmanları ve süreç kontrolü gerektirirler ki bu da toplam maliyeti artırır.

Ekstrüzyon Toleranslarını Etkileyen Ana Faktörler

Özel bir ekstrüzyon için elde edilebilir toleranslar keyfi değildir; bunları fiziksel ve mekanik faktörlerin bir kombinasyonu etkiler. Tasarım aşamasında bu değişkenlerin kapsamlı bir şekilde anlaşılması, üretimi mümkün ve maliyet açısından verimli bir ürün yaratmak için kritik öneme sahiptir.

Malzeme Türü ve Özellikleri

Ekstrüzyon yapılan malzeme, tolerans kontrolünün temel belirleyicisidir. Farklı malzemeler, ekstrüzyon sürecinin ısısı ve basıncı altında farklı şekilde davranır. Örneğin, 6063 gibi daha yumuşak alüminyum alaşımları genellikle ekstrüzyonu daha kolaydır ve 6061 gibi sert, yüksek mukavemetli alaşımlara göre daha dar toleranslara sahip olabilir. Benzer şekilde plastiklerde, yüksek termal genleşme ve büzülme oranına sahip malzemeler soğurken daha büyük boyutsal değişiklikler gösterebilir ve bu da dar toleransların korunmasını daha zor hale getirir.

Profil karmaşıklığı

Ekstrüde edilen profilin geometrisi büyük bir rol oynar. Basit, dolu ve simetrik şekiller kontrol etmesi en kolay olanlardır. Karmaşıklık arttıkça, dar toleransları korumak da zorlaşır. Zorluk çıkaran özellikler şunlardır:

- İçi boş bölümler: Bunlar, duvar kalınlığının tutarlı olmasından emin olmak için daha karmaşık kalıplar ve malzeme akışının dikkatli bir şekilde kontrol edilmesini gerektirir.

- Asimetrik özellikler: Dengesiz tasarımlar, soğuma sırasında eşit olmayan malzeme akışına ve çarpılmaya neden olabilir.

- Derin, dar kanallar: Bu özelliklerin malzeme tarafından tutarlı bir şekilde doldurulması zor olabilir.

- Keskin köşeler: Mükemmel, keskin köşelerin elde edilmesi çok zordur; küçük bir yarıçap belirtmek genellikle daha pratik ve üretilebilir bir seçenektir.

Duvar Kalınlığı ve Tekdüzelik

Profil boyunca tutarlı bir duvar kalınlığının korunması hayati öneme sahiptir. Kalınlıktaki önemli değişiklikler profilin farklı bölümlerinin farklı hızlarda soğumasına neden olabilir. Bu eşit olmayan soğuma, son ürünün bükülmesine, burulmasına veya eğilmesine neden olan iç gerilmenin temel sebebidir. Tasarım aşamasında, mümkün olduğunca eşit duvar kalınlıkları sağlamaya çalışmak, Üretilebilirlik İçin Tasarım (DFM) prensibinin temel ilkelerinden biridir.

Kalıp Tasarımı ve Kalitesi

Ekstrüzyon kalıbı, malzemeyi şekillendiren araçtır ve kalitesi son derece önemlidir. Deneyimli bir kalıpçının yüksek kaliteli takım çeliğinden ürettiği iyi tasarlanmış bir kalıp, potansiyel malzeme akış sorunlarını telafi edebilir ve profilin soğuma sırasında nasıl bükülebileceğini öngörebilir. Kalıbın hassasiyeti, ekstrüde edilen parçaların boyutsal doğruluğu ve tutarlılığı ile doğrudan ilişkilidir. Sıkı ve tekrarlanabilir toleranslar elde etmek için yüksek kaliteli kalıplamaya yatırım yapmak temel öneme sahiptir.

Tasarımınıza Toleranslar Belirlemeye Dair Pratik Bir Kılavuz

Teorik bilgiyi pratikte uygulanabilir, net bir spesifikasyona dönüştürmek, özel profil ekstrüzyonunuzun gereksinimleri karşılamasını sağlamak için atılan son adımdır. Yapılandırılmış bir süreç izlemek, ihtiyaçlarınızı üreticiye açık bir şekilde iletmeye ve maliyetli hatalardan kaçınmaya yardımcı olur.

- İşlev Açısından Kritik Boyutları Belirleyin. Bir parçadaki tüm boyutlar eşit derecede önemli değildir. Uygun oturma, montaj veya performans açısından hangi özelliklerin kritik olduğunu belirlemek için tasarımınızı analiz edin. Bu özellikleri teknik çizimlerinizde açıkça belirtin. Bu odaklanma, üreticinin gerekli yerlerde daha sıkı kontroller uygulamasına ve diğer yerlerde daha ekonomik standart toleranslar kullanılmasına olanak tanır.

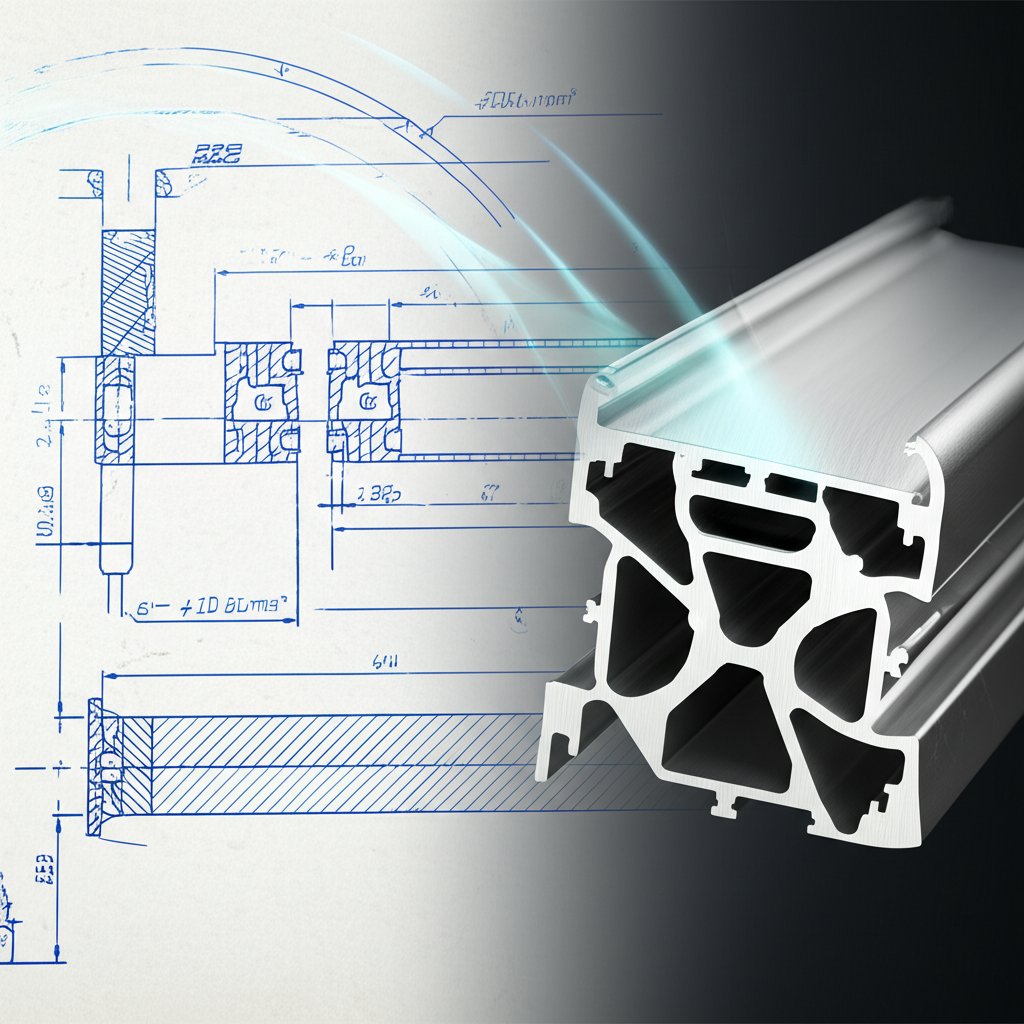

- Sektör Standart Tablolarına Başvurun. Özel değerleri tanımlamadan önce her zaman sektör standartlarıyla başlayın. Alüminyum için birincil kaynak, Alüminyum Standartları ve Verileri alüminyum Derneği'nin yayınladığı ve Alüminyum Ekstrüzyon Üreticileri Konseyi tarafından referans alınan yayın, profillerin boyutuna ve şekline göre boyutlar, doğruluk, burulma ve diğer geometrik özellikler için kabul görmüş toleranslar sağlar.

- Maliyet-Fayda Analizi Yapın. Her kritik boyut için standart toleransın yeterli olup olmadığını değerlendirin. Daha dar bir tolerans gerekiyorsa, bunun muhtemelen maliyetleri artıracağını unutmayın. Amaç, parçanın doğru şekilde işlev görmesini sağlarken en geniş toleransı belirtmektir; bu uygulama, gereksiz üretim maliyetlerinden kaçınmayı sağlar.

- Toleransları Çizimler Üzerinde Açıkça Belgeleyin. Mühendislik çizimlerinizde toleransları belirtmek için standartlaştırılmış notasyon kullanın. Basit artı/eksi (±) gösterimi yaygın olsa da, daha karmaşık geometrik ilişkiler için Geometrik Boyutlandırma ve Toleranslama (GD&T) kullanmayı düşünün. GD&T, bir parçanın şekil formu, yönelimi ve özelliklerinin konumu açısından izin verilen sapmaları daha kesin bir şekilde tanımlayan sembolik bir dildir.

- İmalatçınızla İş Birliği Yapın. Tasarım sürecinin erken aşamasında ekstrüzyon ortağınızle iş birliği yapın. Tecrübeli bir ekstrüzyon uzmanı, tasarımınızın üretilebilirliği konusunda değerli geri bildirimler sunabilir ve gerçekçi ve maliyet açısından verimli toleranslar belirlemenize yardımcı olabilir. Hassas mühendislik gerektiren otomotiv projeleri için, hızlı prototiplemeden tam ölçekli üretime kadar IATF 16949 sertifikalı katı bir kalite sistemi altında kapsamlı tek noktada hizmet sunan güvenilir bir ortak düşünün. Shaoyi Metal Technology ,

Alüminyum ve Plastikler İçin Sektör Standartlarının İncelikleri

Sektör standartları, tasarımcılar ile üreticiler arasında tutarlılık ve kaliteyi garanti altına almak için ortak bir dil sağlar. Ancak bu standart ekosistemi, alüminyum ve plastikler arasında önemli ölçüde farklılık gösterir.

Alüminyum Ekstrüzyon Standartları

Alüminyum endüstrisi, başlıca Alüminyum Birliği tarafından yönetilen kapsamlı standartlarla iyi düzenlenmiştir. Bu standartlar, MK Metal 'in sunmuş olduğu belgelerde ayrıntılı olarak yer alır ve geometrik ile boyutsal özelliklerin geniş bir yelpazesini kapsar. Tedarikçinizle bu standart toleranslar açısından iletişim kurmak, verimli bir süreç için anahtardır. Bunlara örnek olarak en yaygın tipler şunlardır:

| Tolerans Türü | Tanım |

|---|---|

| Kesit | Profilin yükseklik, genişlik ve duvar kalınlığı gibi boyutları için izin verilen sapmayı kontrol eder. |

| Düzgünlük | Ekstrüzyonun uzunluğu boyunca kusursuzca düz bir çizgiden maksimum izin verilen sapmayı ölçer. |

| Büküm | Profilin uzunlamasına ekseni boyunca izin verilen dönmesini tanımlar ve genellikle derece/ayak cinsinden ölçülür. |

| Düzgünlük | Düz yüzeylere uygulanır ve mükemmel bir düzlemden sapmalarını ölçer. |

| Açısallık | İki yüzey arasındaki açıda kabul edilebilir değişimi kontrol eder ve 90° köşenin belirli bir aralıkta olmasını sağlar (örneğin 90° ±1°). |

Plastik Ekstrüzyon Toleransları

Alüminyumun aksine, plastik ekstrüzyon endüstrisinde tek bir, evrensel olarak kabul görmüş tolerans standardı yoktur. Plastikler için toleranslar, belirli malzeme türüne, profilin karmaşıklığına ve üreticinin iç kapasitesine yüksek ölçüde bağlıdır. Farklı plastikler, boyutsal stabiliteyi önemli ölçüde etkileyen termal genleşme ve büzülme oranları gibi benzersiz özelliklere sahiptir. Bu nedenle, belirli uygulamanız ve malzeme seçiminiz için gerçekçi toleransları tanımlamak amacıyla plastik ekstrüzyon üreticinizle yakın bir şekilde çalışmak esastır. Genellikle, seri üretime geçmeden önce toleransların doğrulanması için prototip üretimi ve test süreçleri gereklidir.

Sıkça Sorulan Sorular

1. Toleransı nasıl belirtirsiniz?

Toleranslar, mühendislik ve teknik çizimlerde belirtilir. Bu, genellikle bir boyutun yanına artı-eksi sembolü (±) konularak yapılır (örneğin, 1.500" ±0.010"). Bir özelliğin formu veya konumu ile ilgili daha karmaşık gereksinimler için ASME Y14.5 gibi standartlara uygun olarak Geometrik Boyutlandırma ve Toleranslama (GD&T) sembolleri kullanılır.

2. Malzeme ekstrüzyonunun toleransı nedir?

Malzeme ekstrüzyonu için tek bir tolerans değeri yoktur çünkü bu değer büyük ölçüde değişir. Etkileyen faktörler arasında malzeme (alüminyum, PVC, ABS), profil boyutu ve karmaşıklığı ile kalıp kalitesi yer alır. Alüminyum için standart boyutsal toleranslar küçük özelliklerde ±0.008" kadar dar olabilirken çok büyük profillerde ±0.100" değerini aşabilir. Plastik ekstrüzyon toleransları termal genleşme nedeniyle genellikle daha gevşektir. Belirli aralıklar için daima sektör standartlarına veya üreticinize başvurun.

3. Tolerans limitleri nasıl tanımlanır?

Tolerans sınırları, parçanın işlevsel gereksinimlerine göre tanımlanır. Bu süreç, parçanın oturması ve işlevi açısından kritik olan boyutları belirlemeyi, aşırı toleranslamayı önlemek için maliyet-fayda analizi yapmayı ve üretim sürecinin kapasitelerini anlamayı içerir. Sınırlar, parçanın istenilen şekilde çalışmasını sağlarken mümkün olduğunca geniş tutulmalıdır.

4. Doğru toleransları nasıl seçerim?

Doğru toleransları seçmek, çok aşamalı bir süreçtir. İlk olarak, tasarımınızdaki kritik özellikleri belirleyin. İkinci olarak, temel bir referans olarak sektörde standart tolerans tablolarına bakın. Üçüncü olarak, bazı özelliklerin performans nedenleriyle daha dar, özel toleranslar gerektirip gerektirmediğini belirleyin. Son olarak ve en önemlisi, belirttiğiniz toleransların üretim süreci için hem gerçekleştirilebilir hem de maliyet açısından uygun olduğunu doğrulamak üzere seçtiğiniz ekstrüzyon üreticisiyle iş birliği yapın.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —