Metalde Üstün Yorulma Direncini Açığa Çıkaran Dövme Süreci

Özet

Dövme işlemi, metal parçaların yorulma direncini, iç yapılarını temelinden değiştirerek önemli ölçüde artırır. Bu süreç, metalin tane yapısını iyileştirmek ve hizalamak için büyük bir basınç kullanır ve bu da parça şeklini takip eden sürekli bir tane akışı oluşturur. Bu yöntem, döküm veya tornalama ile üretilen bileşenlere kıyasla çok daha iyi döngüsel streslere dayanabilen, gözeneklilik ve boşluk gibi iç kusurları ortadan kaldıran, daha yoğun, güçlü ve dayanıklı parçalar elde edilmesini sağlar.

Temel Mekanizma: Dövmenin Metalin İç Yapısını Nasıl İyileştirdiği

Dövmenin yorulma direncini nasıl artırdığını anlamak için önce metalin iç mimarisine, yani tane yapısına bakmamız gerekir. Mikroskobik düzeyde tüm metaller kristal tanelerden oluşur. Bu tanelerin boyutu, şekli ve yönelimi malzemenin mukavemeti ve dayanıklılık dahil olmak üzere mekanik özelliklerini belirler. Ham, döküm halinde bir metalin tane yapısı genellikle rastgele ve homojen olmayandır ve bu durum zayıf noktalar ile iç kusurlar oluşturabilir.

Dövme işlemi, bir metal kütüğüne çekiçleme ya da presleme yoluyla aşırı sıkıştırıcı kuvvetler uygular. Bu yoğun mekanik işlem, tanelerin şekil değiştirmesini, parçalanmasını ve çok daha ince, homojen bir yapıya yeniden kristalleşmesini sağlar. Bir açıklama göre Southwest Steel Processing , bu metallürjik yeniden kristalleşme daha yoğun, daha homojen bir malzeme ile sonuçlanır. Forging, iç boşlukları, gözenekliliği ve dahilleri (kirlilikleri) fiziksel olarak kapatarak ve ortadan kaldırarak, yorgunluk çatlaklarının başlatabileceği ve büyüyebileceği mikroskopik başlangıç noktalarını kaldırır.

Bu süreç, "düzgün tahıl akışı" olarak bilinen bir süreç yaratır. Bir ahşap parçasındaki çekirdekler gibi, uzunluğu boyunca kuvvet uygulandığında en güçlü olan bu parça, metallerin çekirdek yapısını bitmiş parçanın konturlarına uyum sağlamaya yönlendirir. Ayrıntılı olarak Trenton Forging , bu kontrol edilen deformasyon, tahıl akışının maksimum dayanıklılık yönünde yönlendirilmesini sağlar ve gerginlik ve darbeye olağanüstü direnç sağlar. Bu yönsel hizalama, yüksek stresli uygulamalarda sahte parçaların üstün olmasının temel bir nedenidir, çünkü sürekli, kesintisiz tahıl akışı, zayıf noktalarda yoğunlaşmadan bileşen boyunca etkili bir şekilde stresi yönlendirir.

Ana Mekanik Avantajları: Daha Güçlü, Sert ve Kalıcı

Kalıplama ile üretilen ince ve hizalı taneler, toplu olarak daha fazla yorgunluk direncine katkıda bulunan üstün mekanik özelliklere doğrudan dönüştürülür. Yorgunluk dayanıklılığı, döngüsel yük altında bileşenler için birincil fayda olsa da, dayanıklılık, esneklik ve germe dayanıklılığındaki diğer iyileştirmeler, genel parça güvenilirliği ve uzun ömürlülüğü için eşit derecede önemlidir. Bir parça sadece bir açıdan daha güçlü değildir; tüm açılardan daha üstündür.

Kırma işlemi, birkaç anahtar mekanik özelliği önemli ölçüde artırır:

- Yüksek germe gücü: Bu malzemenin parçalanmaya dayanma yeteneğidir. Bir dövme parçasının yoğun, tekdüze taneler yapısı, kırılmadan germe kuvvetlerine daha fazla direnç sağlar.

- Daha yüksek darbe sertliği: Sertlik, ani şoklar veya yükler içeren uygulamalarda kritik olan, enerjiyi emer ve kırılmadan deforme olma yeteneğidir. Kıçlama, üstün darbe dayanıklılığını sağlar ve bileşenleri daha az kırılgan yapar.

- Yüksek esneklik: Düktilite, bir malzemenin bir telde gerildiği gibi germe baskısı altında deforme olma yeteneğini ifade eder. Rafine edilmiş taneler yapısı, sahte parçaların başarısız olmadan önce daha fazla bükülmesini veya gerilmesini sağlar ve bu da felaket bir başarısızlığa karşı bir güvenlik marjı sağlar.

- Yorgunluk direnci: Bu, tekrarlanan yükleme ve boşaltma döngüsüne maruz kalan parçalar için nihai fayda. Kusursuz bir iç yapının ve optimize edilmiş tahıl akışının birleştirilmesi, yorgunluk çatlaklarının başlaması ve çoğalması için çok daha zor bir zaman geçirdiği anlamına gelir.

Bu özellikler sinerjiyle çalışarak sadece güçlü değil aynı zamanda inanılmaz dayanıklı bir bileşen oluşturur. Kaynaklarda belirtildiği gibi Qilu Steel Group bu, parça arızasının bir seçenek olmadığı havacılık, otomotiv ve petrol ve gaz endüstrilerinde kritik parçalar için tercih edilen üretim yöntemini yapıyor. Kalıplanmış parçaların doğal yapısal bütünlüğü, daha uzun bir hizmet ömrü ve aşırı çalışma koşullarında daha fazla güvenilirlik sağlar.

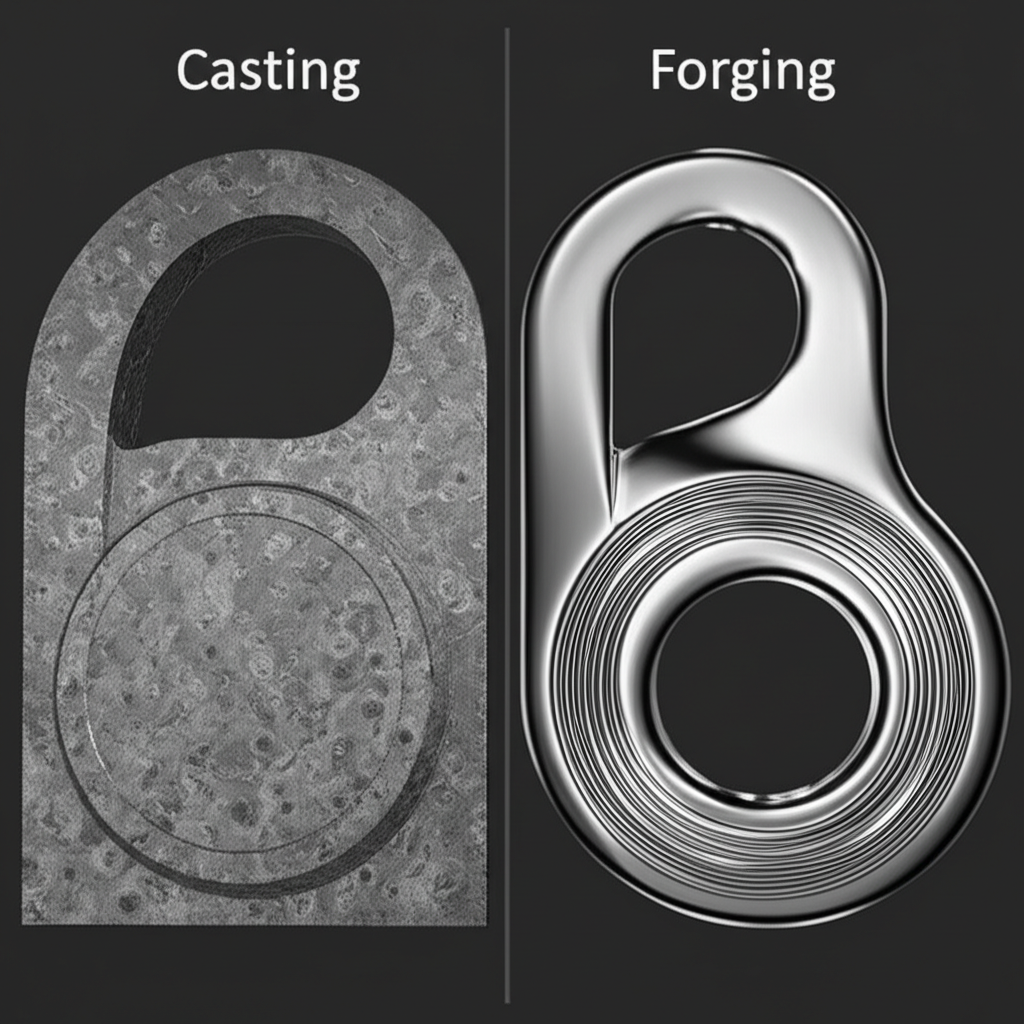

Kırmacılık ve dökme: Yapısal Bir Karşılaştırma

Kırmacılığın avantajlarını tam olarak anlamak için, onu başka bir yaygın üretim yöntemi olan dökme ile karşılaştırmak yararlıdır. Atma işi, erimiş metali bir kalıbın içine döküp soğumasını gerektirir. Karmaşık şekiller oluşturmak için çok yönlü olsa da, döküm süreci temel olarak farklı ve daha az sağlam bir iç yapıya neden olur. dökümdeki rastgele katılaşma süreci genellikle tekdüze olmayan bir taneler yapısı yaratır ve maddenin içinde gözeneklilik, gaz cepleri ve diğer dahilleri tuzağa düşürür.

Buna karşılık, metal, mekanik olarak katı halinde çalıştırılır, bu kusurları ortadan kaldırmak ve taneler yapısını hizalamak için fiziksel olarak sıkıştırılır. Güç ve güvenilirliğin en önemli olduğu zorlu uygulamalar için, örneğin otomotiv endüstrisinde, sahte bileşenler genellikle üstün bir seçimdir. Güçlü ve güvenilir otomotiv bileşenleri için, Shaoyi Metal Technology kritik parçalar için gereken hassasiyeti ve dayanıklılığı sağlayan yüksek kaliteli sıcak kalıplama konusunda uzmanlaşmışlardır. Aşağıdaki tablo, temel yapısal farklılıkları özetliyor.

| Özellik | Kırma | DÖKÜM |

|---|---|---|

| Tane Yapısı | İnce, tekdüze ve yönlü olarak hizalandırılmış (düzgün tahıl akışı). | Genellikle kaba, tekdüze olmayan ve rastgele yönlendirilmiş. |

| İç Kusurlar | Gözeneklilik, boşluklar ve dahiller basınçla ortadan kaldırılır. | Gözenekliliğe, küçülmeye ve hapsedilmiş kirliliklere eğilimlidir. |

| Yorgunluk Direnci | Sürekli tahıl akışı ve kusursuzluğu nedeniyle mükemmel. | Rastgele tahıl yönelimi ve iç stres konsantratörleri için potansiyel nedeniyle daha düşük. |

| Darbe dayanımı | Rafine, sert taneler yapısı nedeniyle üstün. | Genellikle daha düşük ve daha gevrek olabilir. |

Dövme bir parçadaki hizalanmış tane akışı, gerilmelerin seyahat etmesi için sürekli ve kesintisiz bir yol sağlar ve böylece zayıf bir noktada yoğunlaşmalarını önler. Rastgele tane sınırlarına ve iç boşluk ihtimaline sahip döküm bir parça, yorulma çatlağının başlayabileceği çok sayıda konuma sahiptir. Bu nedenle dövme bileşenler, servis ömürleri boyunca titreşim, darbe veya çevrimsel yükleme yaşayacak parçalar için açıkça daha güvenilirdir.

Yüzey Bütünlüğünün Kritik Rolü

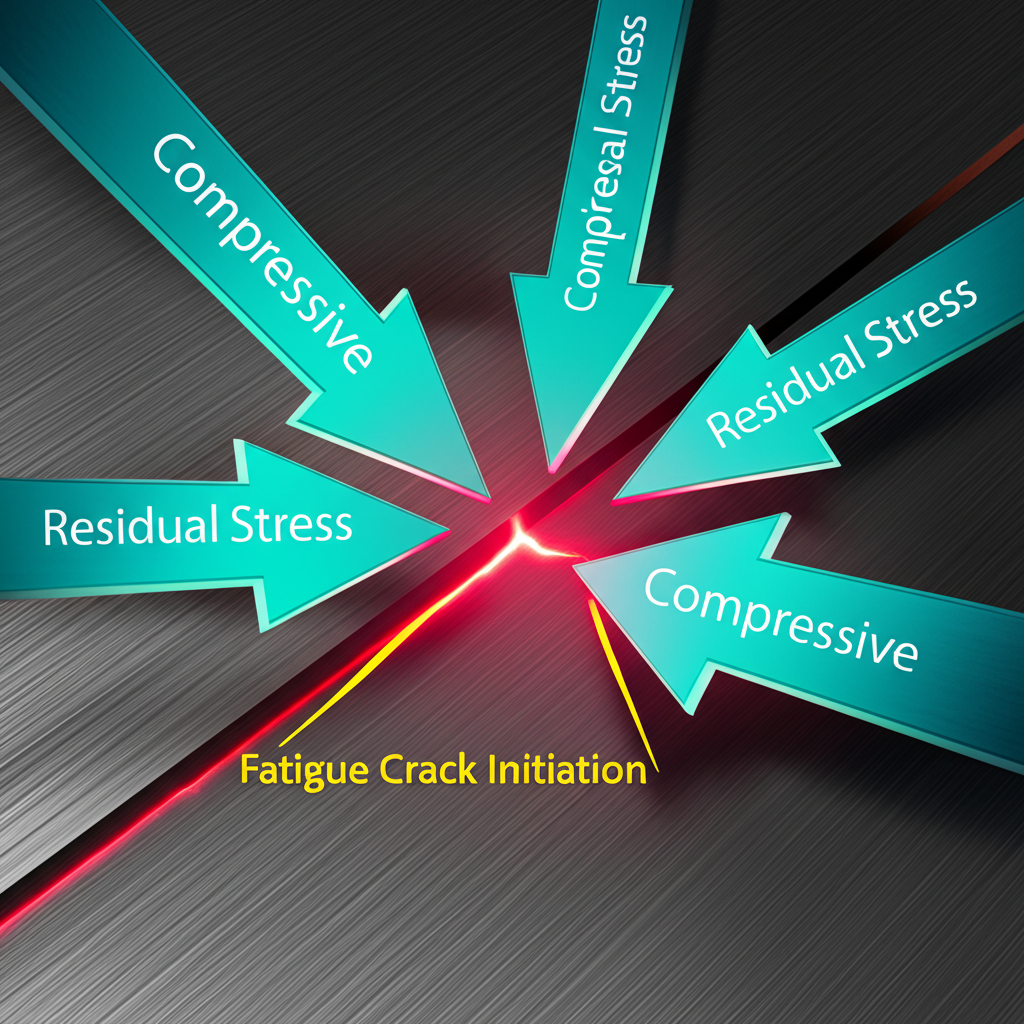

Sabitliğin avantajlarının çoğu iç yapının iyileştirilmesinden kaynaklansa da, parçanın yüzey durumu yorulma direncinde de kritik bir rol oynar. Yorulma çatlakları neredeyse her zaman mikroskobik kusurlar, çizikler veya yüksek gerilme yoğunlaşmasının olduğu bölgelerde başlar. Dövme işlemi doğal olarak mükemmel yüzey kalitesine sahip bileşenler üretir ve potansiyel çatlak oluşum noktalarını en aza indiren pürüzsüz, kusursuz bir yüzey oluşturur. Bu doğuştan gelen avantaj, bileşenin genel mukavemeti ve ömrüne önemli ölçüde katkıda bulunur.

İlk dövmenin ötesinde, yüzey bütünlüğü ikincil işlemlerle daha da artırılabilir. ABD Nükleer Düzenleme Komisyonu tarafından atıfta bulunulan bir çalışmaya göre U.S. Nuclear Regulatory Commission , şot blast (veya şot peening) gibi işlemler yorulma mukavemetini önemli ölçüde artırabilir. Bu teknik, yüzeye küçük ve küresel ortamlarla bombardıman ederek yüzeyde bir kompresif artık gerilim katmanı oluşturmayı içerir. Bu kompresif gerilim bir bariyer görevi görür ve çatlakları açan çekme gerilmelerinin yerleşmesini ve yorulma kırılmasını başlatmasını çok daha zor hale getirir.

Isıl işlem, mekanik özellikleri optimize etmek için dövmeden sonra yapılan başka önemli bir adımdır. Sertleştirme ve temperleme gibi işlemler tane yapısını daha da iyileştirebilir ve dövme süreci sırasında ortaya çıkan iç gerilmeleri azaltabilir. Queen City Forging tarafından açıklandığı gibi, dövme, kontrollü ısıl işlem ve yüzey geliştirme süreçlerinin birleşimi, malzemenin nihai özelliklerinin hassas bir şekilde kontrol edilmesine olanak tanır. Bu bütüncül yaklaşım, bileşenin çekirdekten yüzeyine kadar her yönünün maksimum mukavemet, dayanıklılık ve yorulma direnci için optimize edildiğinden emin olur.

Dövme: Eşsiz Güvenilirlik İçin Bir Temel

Özetle, dövme yalnızca bir şekillendirme işleminden çok daha fazlasıdır; metalin kırılmaya karşı direncini temelden artıran bir metalürjik rafine yöntemidir. Malzeme üzerinde mekanik olarak çalışarak dövme, ince ve homojen tanelere sahip, sürekli ve hizalanmış tane akışına sahip yoğun, kusursuz bir iç yapı oluşturur. Bu optimize edilmiş yapı, dövme parçaların yorulmaya karşı direncinin, çekme mukavemetinin ve darbe tokluğunun üstün olmasının temel nedenidir.

İç dane yapısından yüzey bütünlüğüne kadar, dövme parçanın her yönü dayanıklılık için tasarlanmıştır. Döküm gibi alternatif yöntemlerle karşılaştırıldığında, dövme süreçleri sürekli olarak daha yüksek düzeyde yapısal bütünlük ve performans tahmin edilebilirliği sağlar. Bileşenlerin yüksek stres, döngüsel yükler veya aşırı koşullara maruz kaldığı tüm uygulamalarda, dövme süreci güvenlik ve uzun vadeli performans için temel teşkil eden bir dayanıklılık ve güvenilirlik sağlar.

Sıkça Sorulan Sorular

1. Dövme işlemi bir metalde neyi iyileştirir?

Dövme işlemi, metalin dane yapısını iyileştirerek yönlendirilmiş mukavemet (dane akışı) sağlamakta, çatlaklar, boşluklar ve gözeneklilik gibi iç kusurları ortadan kaldırarak metali daha yoğun, güçlü, tok ve diğer üretim yöntemlerine kıyasla yorulmaya ve darbe kırılmasına karşı önemli ölçüde daha dirençli hale getirmektedir.

2. Dövme işlemi neden mukavemeti artırır?

Dövme işlemi, metalin iç dane yapısının daha ince ve homojen boyutlara parçalanmasını zorlayan yüksek basınç sayesinde mukavemeti artırır. Bu daha küçük dane yapıları, metalin şekil değiştirmesine neden olan dislokasyon hareketini engelleyen daha fazla sınır oluşturur. Ayrıca, bu danelerin sürekli bir akış hâline getirilmesi, gerilmelerin en güçlü yol boyunca yönlendirilmesini sağlar ve böylece zayıf noktaların oluşumunu önler.

3. Metallerde yorulma nasıl azaltılabilir?

Metallerde yorulma, çeşitli yöntemlerle azaltılabilir. Temel olarak, dövme gibi bir üretim süreci kullanmak, doğal olarak yorulmaya karşı dirençli olan üstün bir iç yapı oluşturur. Ayrıca, gerilme konsantrasyonlarını en aza indiren tasarım uygulamaları, yüzeye sıkı bombardıman (shot peening) ile bası gerilimi oluşturan son işleme teknikleri ve uygun ısıl işlemler, bir metal parçanın yorulma ömrünü önemli ölçüde artırmaya katkıda bulunur.

4. Metal dövmenin temel avantajları nelerdir?

Metal dövmenin temel avantajları arasında çekme mukavemeti, darbe tokluğu, süneklik ve olağanüstü yorulma direnci gibi üstün mekanik özellikler yer alır. Dövülmüş parçalar, iç kusurların ortadan kaldırılması ve parçanın konturunu takip eden sürekli bir tane akışı oluşturulması nedeniyle yüksek yapısal bütünlüğe sahiptir. Bu durum, kritik uygulamalar için son derece uygun, yüksek oranda güvenilir ve dayanıklı bileşenlerin elde edilmesini sağlar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —