Otomotiv Kalıp Üretiminde Otomasyon Nasıl İnovasyonu Sürükler

Özet

Otomotiv kalıp imalatında otomasyon, metal bileşenlerin üretimini dönüştürmek için robotik, gelişmiş sensörler ve akıllı yazılımı kullanır. Bu teknoloji, sac presleme ve kaynak gibi birden fazla karmaşık adımı tek bir akıcı kalıp döküm sürecinde birleştirerek üretim hızını büyük ölçüde artırır, imalat maliyetlerini düşürür, parça kalitesini yükseltir ve çalışan güvenliğini iyileştirir. Büyük, tek parça alt gövdeler ve elektrikli araçlar için hafifletme gibi yeniliklere olanak tanıyan modern araç üretiminde temel bir rol oynar.

Kalıp Döküm Otomasyonu Nedir ve Neden Otomotiv İmalatını Dönüşüyüyor?

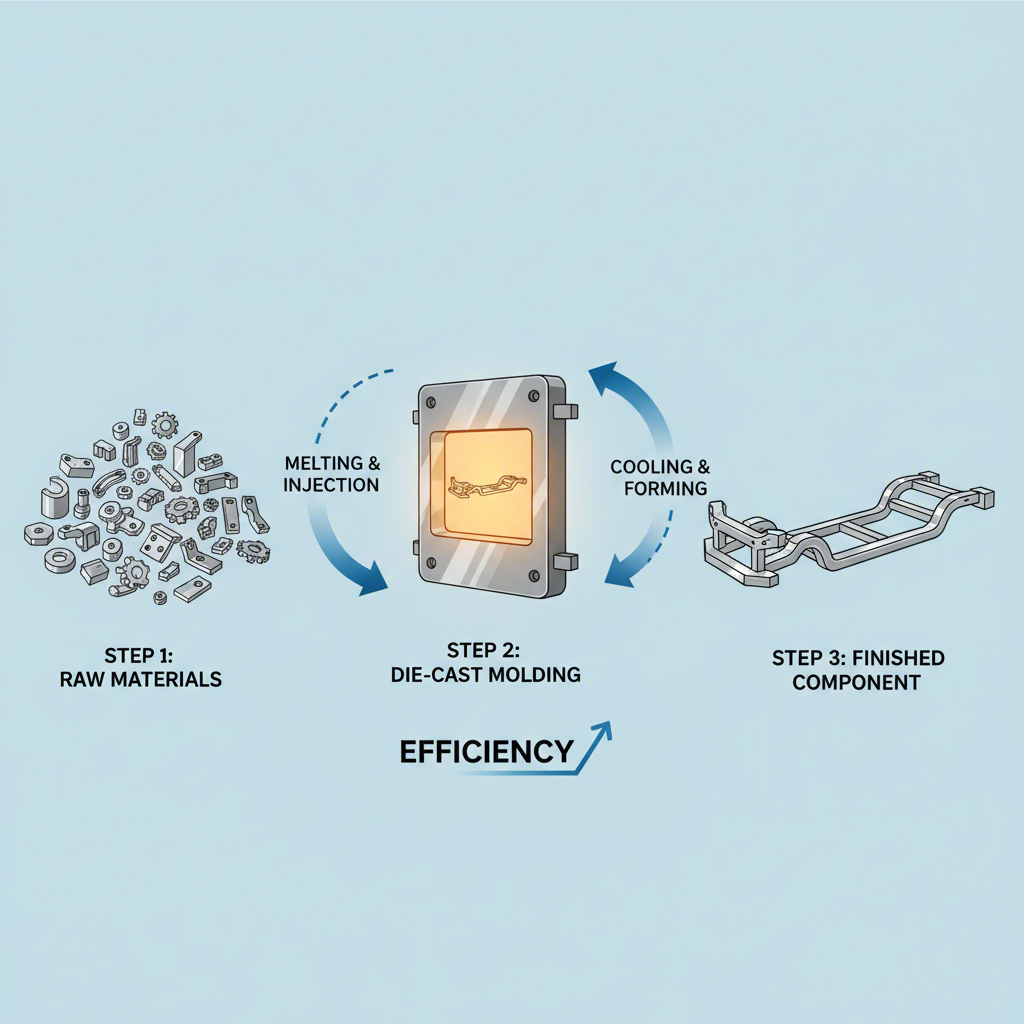

Kalıp döküm otomasyonu, erimiş metali işlemeden nihai kalite kontrolüne kadar kalıp döküm sürecinin her aşamasını kolaylaştırmak için robotik sistemlerin, sensörlerin ve gelişmiş yazılımların stratejik olarak kullanılmasıdır. Bu entegrasyon, uzun zamandır ayrı aşamalardan oluşan bir diziye dayanan geleneksel otomotiv üretiminden temel bir kopuşu işaret eder: bireysel metal levhaların preslenmesi, yüzlerce robotla birlikte kaynaklanması, boyama ve nihai montaj. Otomasyon, bu karmaşık, çok aşamalı iş akışını daha verimli, birleştirilmiş bir operasyona dönüştürür.

Bu teknolojinin devrim niteliğindeki etkisi, Tesla gibi otomotiv üreticileri tarafından geliştirilen "giga döküm" kavramıyla en iyi şekilde örneklendirilmiştir. Bir aracın alt gövdesini oluşturmak için onlarca küçük preslenmiş parçayı kaynak yapmak yerine, devasa bir kalıp alma makinesi erimiş alüminyumyu bir kalıba enjekte ederek arabanın büyük bir bölümünü tek parça halinde oluşturur. Bu yaklaşım üretim hattını büyük ölçüde basitleştirir. Örneğin, dikkat çeken bir uygulamada 79 ayrı preslenmiş parça yalnızca bir veya iki büyük kalıp parçasıyla değiştirilmiştir. Bu birleştirme işleminin, Uluslararası Otomasyon Derneği (ISA) raporunda detaylandırıldığı gibi, robotik kaynak noktalarının sayısını yaklaşık 800'den sadece 50'ye indirdiği belirtilmiştir. Uluslararası Otomasyon Derneği (ISA) , bu birleştirme işlemi, robotik kaynak noktalarının sayısını yaklaşık 800'den sadece 50'ye indirdi.

Bu değişim, verimlilik ve hız açısından derin etkilere sahiptir. Geleneksel yöntemde bir aracın gövdesinin (body-in-white) preslenmesi ve kaynakla birleştirilmesi bir ila iki saat sürebilir. Tümleşik kalıp döküm ile aynı yapısal bileşen sadece üç ila beş dakikada üretilebilir. Döngü süresindeki bu büyük ölçüdeki azalma yalnızca araç üretimini hızlandırmakla kalmaz, aynı zamanda üretim için gereken fabrika alanını da önemli ölçüde küçültür çünkü tek bir büyük kalıp döküm makinesi tam bir kaynak robotu hattının yerini alabilir.

Ayrıca, bu yenilik elektrikli araçların (EV) gelişimi için kritik bir kolaylaştırıcıdır. Elektrikli araçlar için temel bir zorluk, üreticilerin daha fazla pil modülü ekleyerek ele aldıkları "menzil kaygısıdır". Ancak bu durum önemli ölçüde ağırlık ekler ve dolayısıyla menzil kısalır. Tümleşik kalıp döküm, hafif ancak daha güçlü araç gövdelerinin oluşturulmasına olanak tanır ve bu sürece hafifletme adı verilir. Araç ağırlığını azaltarak üreticiler, yapısal bütünlüğü ödün vermeden pil verimliliğini artırabilir ve menzili uzatabilir; bu da otomasyonu nesil otomotiv tasarımının temel bir itici gücü haline getirir.

Kalıp Dökümde Otomasyonun Temel Faydaları ve Olanakları

Otomatik kalıp dökümün benimsenmesi, güvenlik, verimlilik, kalite ve maliyet etkinliği alanlarında kayda değer iyileştirmelere dayanan ikna edici bir iş modeli sunar. Bu avantajlar, yüksek hacimli üretimdeki en dirençli zorlukların bazılarını giderir ve daha esnek, daha rekabetçi bir operasyona doğru net bir yol haritası sağlar. Üreticiler, tehlikeli ve tekrarlayan görevleri otomatikleştirerek üretkenlik ve hassasiyette yeni seviyeler kazanabilir.

En derhal ve kritik faydalardan biri, çalışan güvenliğinin artırılmasıdır. Kalıp döküm ortamları, aşırı ısı, erimiş metal ve yüksek basınçlı enjeksiyon sistemlerini içerir ve tümü insan operatörler için önemli riskler oluşturur. Tarafından vurgulandığı gibi Convergix Automation , robotlar bu sert koşullara dayanacak şekilde tasarlanmıştır. Erimiş alüminyumu kepçeyle taşımak, sıcak kalıpları yağlamak ve yeni oluşan dökümleri çıkarmak gibi görevleri tehlikeye maruz kalmadan üstlenebilirler ve böylece çalışanlar için daha güvenli ve rahat bir çalışma ortamı yaratırlar.

Otomasyon, verimlilik ve hızda aynı zamanda büyük artışlar sağlar. İnsan çalışanların aksine robotik sistemler mola veya yorgunluk olmadan sürekli çalışabilir, bu da daha yüksek kapasite ve daha kısa çevrim süreleri anlamına gelir. Bu yetenek, otomotiv endüstrisinin yüksek hacimli taleplerini karşılamak için hayati öneme sahiptir. Bu etkinin dikkat çekici bir örneği, yarı otomatik montaj sistemi uygulayan otomotiv tedarikçisi Pentaflex'in bir vaka çalışmasından gelmektedir ve bu çalışma JR Automation ile yapılan iş birliği sonucunda iş gücü gereksiniminde dikkate değer %70 oranında azalma ve daha hızlı üretim döngüleri elde edilmiştir. Böylece şirket, ekibini daha fazla katma değer sağlayan pozisyonlara geçiş yapacak şekilde yetkilendirme imkânı bulmuştur.

Hızın ötesinde, otomasyon üstün kalite ve tutarlılığı sağlar. Bir kalıbı yağlamak gibi manuel süreçler, operatöre göre değişiklik gösterebilir ve döküm hatalarına yol açabilir. Otomatik sistemler bu işlemleri her seferinde makine hassasiyetiyle gerçekleştirerek yağlayıcıların tutarlı uygulanmasını ve parçaların biriform kalitesini garanti eder. Bu tekrarlanabilirlik, hataları en aza indirger, hurda oranlarını düşürür ve daha güvenilir, dar toleranslara sahip nihai bir ürün ortaya çıkarır.

Nihayetinde, bu faydalar önemli maliyet azalmalarına dönüşür. Tümleşik döküm üzerine ISA raporu, bu teknolojinin üretim maliyetlerini %40 kadar düşürebileceğini belirtmiştir. Bu tasarruflar, daha az iş gücü ihtiyacı, düşük malzeme kaybı, daha az üretim aşaması ve düşürülmüş hurda oranları gibi birden fazla alanda elde edilir. Tüm süreci optimize ederek otomasyon, üreticiler için döküm işlemlerini modernleştirmeye yatırım yapmaları için güçlü bir finansal teşvik sunar.

Kalıp Döküm Sürecinde Anahtar Otomasyon Teknolojileri

Kalıp dökümün başarılı bir şekilde otomatikleştirilmesi, ham maddeden nihai parçaya kadar süreci yönetmek için bir araya gelen entegre teknolojiler takımına dayanır. Bu sistemler, kritik aşamalarda manuel müdahalenin önüne geçerek hassasiyet, güvenlik ve verimliliği garanti eder. İlgili temel teknolojiler arasında gelişmiş robotik sistemler, makine görüşü ve üretim akışının her adımını denetleyen akıllı kontrol sistemleri yer alır.

Sürecin başlangıcı Malzeme Taşıma ve Döküm otomatik yönlendirilmiş araçlar (AGV'ler), erimiş alüminyumu fırından kalıp döküm makinesine taşıyabilirken, robotik kollar her enjeksiyon için gereken metal miktarını hassas bir şekilde kepçeleyerek tehlikeli görevi üstlenir. Bu durum, insanları aşırı ısıya maruz kalmaktan korur ve her döngü için tutarlı bir malzeme hacmi sağlar ki bu da parça kalitesi açısından çok önemlidir. Dökümden sonra, sıcak parçanın kalıptan çıkarılması ve soğutma konveyörlerine ya da kesme preslerine yerleştirilmesi işlemlerinde de robotlar kullanılır.

Sonraki Makine Besleme ve Kalıp Hazırlığı . Her döngüden önce, dökümün kalıba yapışmasını önlemek ve kalıbın sıcaklığını kontrol etmek amacıyla kalıba bir yağlayıcı sıkmak gerekir. Özel püskürtme başlıklarına sahip robotlar, bu yağlayıcıyı kusursuz bir şekilde uygulayabilir ve tüm yüzeyleri eşit şekilde kaplayabilir. Bu otomatik yağlama, manuel sıkmaya göre çok daha hassastır ve kalıbın ömrünü uzatmak ile döküm hatalarını önlemek açısından kritik öneme sahiptir. Robot, aynı zamanda makineye kalıbı kapatma ve enjeksiyon döngüsünü başlatma sinyalini vererek makineyi sorunsuz bir şekilde işletir.

Kalite kontrolü ve denetimi en önemli ilerleme alanlarından birini temsil eder. Otomatik Optik Kontrol (AOI) sistemleri, çatlaklar, gözeneklilik veya boyutsal hatalar gibi yüzey kusurlarını taramak için yüksek çözünürlüklü kameralar ve gelişmiş yazılımlar kullanır. Tarafından açıklandığı gibi Die-Matic , bu sistemler insan gözünün kaçırabileceği kusurları tespit edebilir ve yalnızca yüksek kaliteli parçaların ilerlemesini sağlar. Daha yüksek hassasiyet için Parça Ölçüm Cihazları (CMM), parçanın boyutlarının sıkı tasarım özelliklerine uygun olduğunu doğrulamak amacıyla kullanılabilir.

Son olarak, İşlem sonrası görevleri de otomasyon için öncelikli adaylardır. Parça döküldükten sonra, genellikle uzaklaştırılması gereken fazladan malzeme, yani aşırı döküm (flash) veya çapaklar bulunur. Robotik kollar, kenar temizleme, kesme, delme veya taşlama işlemlerini yüksek hassasiyet ve tekrarlanabilirlikle gerçekleştirebilecek şekilde aletlerle donatılabilir. Bu durum sadece sonlandırma sürecini hızlandırır, aynı zamanda nihai ürünün tutarlılığını da artırır. Bu tür gelişmiş sistemleri uygulamak isteyen üreticiler için özel sağlayıcılar, bu otomatik üretim hatlarının temelini oluşturan özel döküm kalıpları ve bileşenlerin oluşturulmasında uzmanlık sunar.

Geleceğe Yönelik Eğilim: Otomasyon ve Otomotiv Üretiminin Evrimi

Dökümde otomasyon, sadece mevcut süreçlerin optimizasyonu değil; otomotiv endüstrisinin geleceğini şekillendiren temel bir teknolojidir. Üreticiler, elektrikli araçlara geçiş, tedarik zinciri kesintileri ve değişen tüketici talepleri gibi baskılarla karşılaştıkça, gelişmiş otomasyon, daha dayanıklı ve yenilikçi bir üretim ekosistemi oluşturmak için gereken esnekliği ve zekayı sağlar. Bu eğilim, daha akıllı, daha bağlantılı ve son derece uyarlanabilir fabrikalara doğru ilerlemektedir.

Bu gelişimin önemli bir itici gücü, elektrikli araçlara geçiştir Elektrikli ve Hibrit Araçlar bu araçlar, die döküm için ideal olan pil tepsileri ve güç aktarma hattı gövdeleri gibi karmaşık ve yüksek oranda entegre bileşenlere ihtiyaç duyar. Otomasyon, bu parçaların verimli bir şekilde üretiminde gerekli olan hassasiyeti ve ölçeği sağlar. Giga döküm gibi teknikler, daha hafif ve daha rijit araç platformları sunarak güvenlik ve menzili artırmasından dolayı elektrikli araç (EV) üretim stratejilerinin merkezine yerleşmektedir. Pil teknolojisi gelişmeye devam ettikçe, üretim hatlarını yeni tasarımlara ve kimyasallara adapte etmek için otomatik sistemler kritik bir rol oynayacaktır.

Bu kavram Akıllı Tedarik Zinciri başka bir önemli trenddir. Otomasyon, sadece fabrika üretim hattının ötesine geçerek daha akıllı lojistik ve envanter yönetimi oluşturur. AI destekli analitikleri entegre ederek üreticiler, malzeme eksikliklerini önceden tahmin edebilir, envanter seviyelerini optimize edebilir ve RFID ve IoT gibi teknolojileri kullanarak bileşenleri artırılmış şeffaflıkla takip edebilir. Bu veriye dayalı yaklaşım, durma süresini en aza indirir ve küresel aksaklıklara daha çevik bir şekilde yanıt verilmesini sağlar, böylece tüm tedarik zinciri daha güçlü hâle gelir.

Ayrıca Dijital İkizler ve Simülasyon üretim hatlarının nasıl tasarlandığı ve yönetildiği konusunda devrim yaratıyor. Dijital ikiz, fiziksel bir sistemin sanal kopyasıdır ve mühendislere, ekipmanların kurulmasından önce tüm kalıp döküm sürecini simüle etme, farklı konfigürasyonları test etme ve olası darboğazları belirleme imkanı sunar. Bu sanal devreye alma süreci zaman ve kaynak tasarrufu sağlar ve yeni otomatik sistemlerin birinci günden itibaren en yüksek performans için optimize edilmesini garanti altına alır. Bu teknoloji, sürekli iyileştirme ve tahmine dayalı bakımı mümkün kılan Endüstri 4.0'ın temel taşıdır.

İleriyi düşünüldüğünde, bu eğilimler, üreticilerin piyasa değişimlerine hızlıca uyum sağlayabilmesini sağlayan modüler ve esnek bir üretim geleceğine işaret ediyor. Bu gelişmiş sistemlere yatırım yapmak artık yalnızca verimlilik kazançları açısından değil; hızla dönüşen bir sektörde rekabet üstünlüğünü korumak isteyen her otomotiv üreticisi için stratejik bir zorunluluk haline gelmiştir.

Otomatik Kalıp Dökümün Stratejik Zorunluluğu

Otomotiv kalıp imalatında otomasyonun entegrasyonu, sadece kademeli bir gelişmeden daha fazlasını temsil eder; bu, üretim verimliliği, araç tasarımı ve sektör rekabetçiliğinin sınırlarını yeniden tanımlayan bir paradigma değişimidir. Karmaşık, çok aşamalı süreçleri tek bir akıcı operasyona dönüştürerek bu teknoloji, hafifletme, maliyet azaltma ve pazara ulaşma hızı gibi modern zorluklara güçlü bir çözüm sunar. Çalışan güvenliğinin artırılmasından kusursuz parça kalitesinin sağlanmasına kadar faydalar kapsamlı ve ikna edicidir.

Otomotiv dünyası elektrikli ve dijital olarak bağlantılı bir geleceğe hızla ilerlerken, gelişmiş imalatın rolü her geçen gün artacaktır. Giga döküm ve yapay zekâ destekli kalite kontrol gibi teknolojiler artık geleceği gösteren kavramlar değil; bir sonraki nesil araçları üretmek için bugün pratikte kullanılan araçlardır. OEM'ler ve tedarikçiler için otomasyona geçiş sadece bir seçenek olmaktan öte, hayatta kalma ve büyüme açısından stratejik bir zorunluluktur. Daha güçlü, daha hafif ve daha karmaşık bileşenleri ölçeklenebilir şekilde üretme yeteneği, önümüzdeki yıllarda sektör liderlerini belirleyecek temel özellik olacaktır.

Sıkça Sorulan Sorular

1. Kalıp döküm otomatik hale getirilebilir mi?

Evet, basınçlı döküm otomasyona son derece uygundur. Robotlar ve otomatik sistemler, erimiş metalin dökülmesi, kalıpların yağlanması, bitmiş parçaların çıkarılması ve kalite kontrollerinin yapılması dahil olmak üzere sürecin neredeyse her adımını verimli bir şekilde yönetebilir. Bu otomasyon, hızı artırır, insanları tehlikeli ortamlardan uzaklaştırarak güvenliği iyileştirir ve ürün kalitesinin tutarlı olmasını sağlar.

2. Otomotiv üretiminde otomasyon nasıl kullanılır?

Otomotiv üretiminde otomasyon, üretim hattının hemen hemen her aşamasında yaygın olarak kullanılır. Kaynak yapma, boyama, montaj ve malzeme taşıma gibi işlemlerde robotik sistemler hayati rol oynar. Basınçlı döküm bağlamında ise büyük yapısal bileşenlerin üretimi, erimiş metallerin taşınması, makine görüşü ile parçalarda kusur tespiti ve kenar temizleme (trimming) ile çapak giderme (deburring) gibi sonraki işlemler için otomasyon kullanılır. Tüm bu süreçler kapasiteyi artırır ve çalışanları korur.

3. Endüstriyel otomasyonun 4 türü nedir?

Endüstriyel otomasyonun dört ana türü sabit otomasyon, programlanabilir otomasyon, esnek otomasyon ve entegre otomasyon olarak adlandırılır. Sabit otomasyon, özel ekipmanlarla yapılan yüksek hacimli, tekrarlayan görevler için kullanılır. Programlanabilir otomasyon, farklı ürün konfigürasyonlarına uyum sağlamak üzere operasyon sıralarında değişiklik yapılmasına imkan tanır. Esnek otomasyon, farklı ürünler arasında daha hızlı değişimlere olanak tanıyan programlanabilir otomasyonun bir uzantısıdır. Entegre otomasyon ise tüm bu sistemleri merkezi bir kontrol sistemi altında birleştirerek tamamen birleşik bir üretim süreci sağlar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —