Yakıt Tankı Bağı Metal Şekillendirme: Mühendislik Hassasiyeti ve Tedarik

Özet

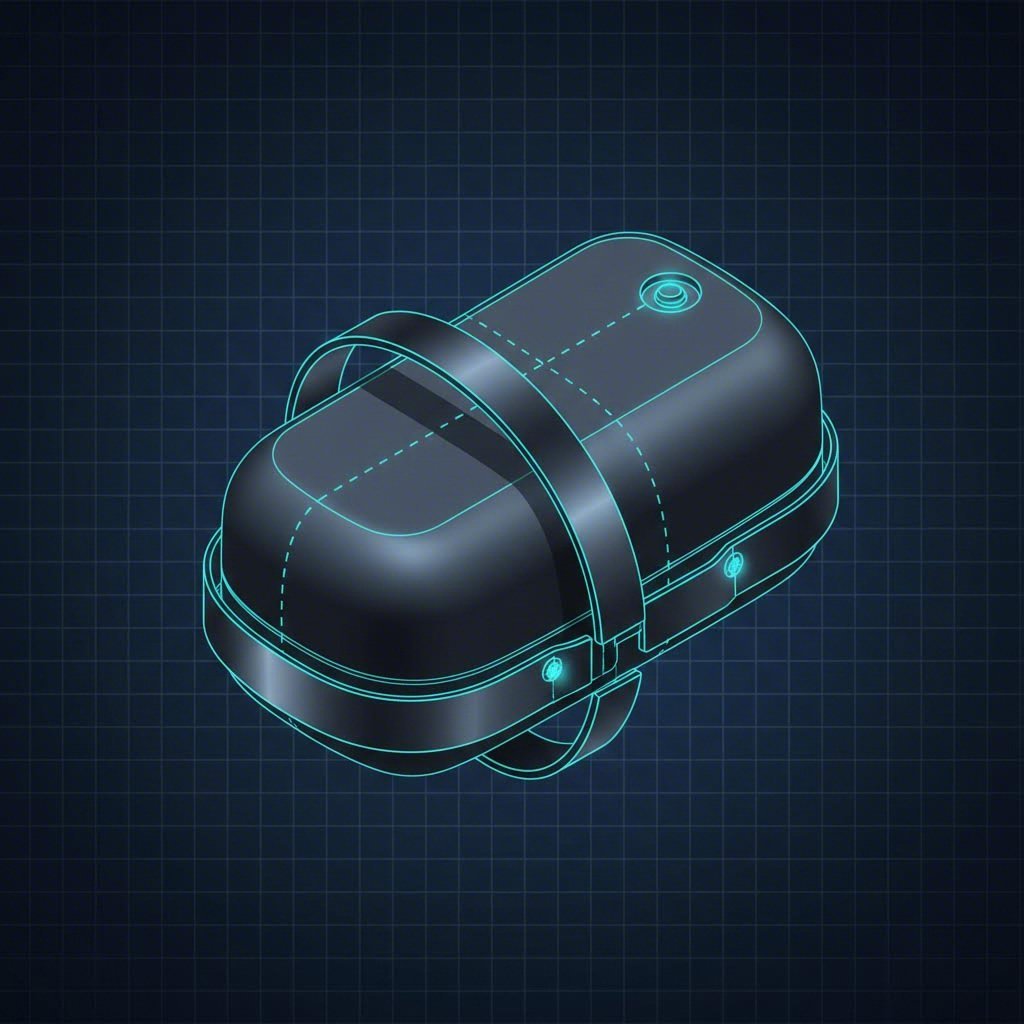

Yakıt tankı bağlama şeridinin metal preslenmesi otomotiv ve ağır hizmet tipi endüstriyel taşıtlarda yakıt tanklarını sabitlemek amacıyla yüksek mukavemetli destek bantlarının üretildiği bir hassas imalat sürecidir. Bu üretim yöntemi, genellikle yüksek mukavemetli karbon çeliği veya 304 paslanmaz çelikten oluşan ham bobinleri; rulo şekillendirme, ardışık kalıp presleme ve yörünge kaynaklı perçinleme gibi işlemler aracılığıyla biçimlendirilmiş bağlantı şeritlerine dönüştürür. Önemli performans özellikleri arasında ağır sıvı yüklerini taşıma kapasitesi sağlayan olağanüstü çekme mukavemeti ile zorlu araç altı ortamlarına karşı gelişmiş korozyon direnci yer alır.

Mühendisler ve satın alma görevlileri için malzeme seçimiyle montaj entegrasyonuna kadar bu sürecin ayrıntılarını anlamak, araç güvenliği ve mevzuata uyum sağlanması açısından kritik öneme sahiptir.

Metal Presleme Süreci: Bobinden Parçaya

Yakıt deposu kayışlarının imalatı basit bir bükme işlemi değildir; bu, sıkı toleranslar ve tekrarlanabilir hassasiyet gerektiren karmaşık bir süreçtir. Önde gelen üreticiler, kayışın hammadde halinden bitmiş montaj ürününe sürekli üretim hattı boyunca dönüştüğü tek parça akış yöntemini kullanır. Bu yaklaşım, işleme hatalarını en aza indirir ve yapısal bütünlüğü maksimize eder ki bu da güvenlik açısından kritik öneme sahip bileşenler için hayati derecede önemlidir.

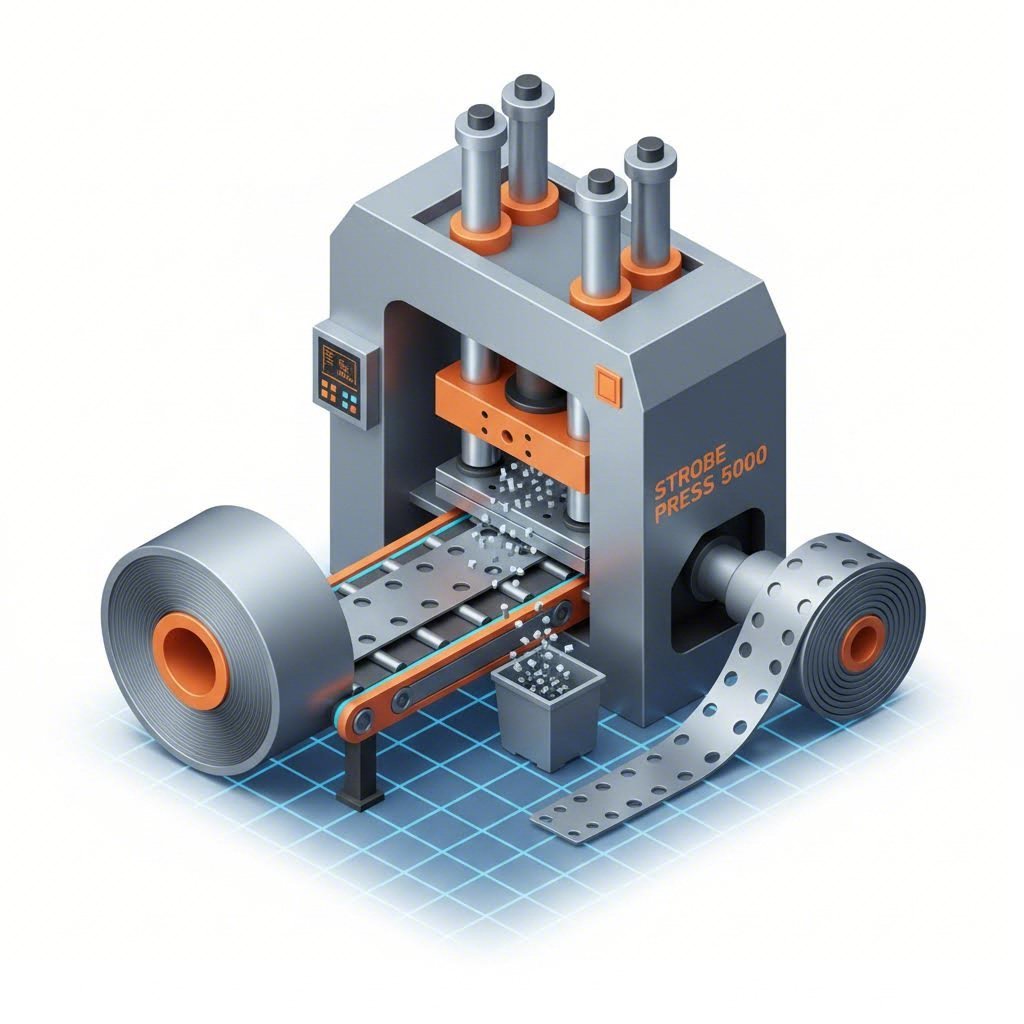

Bu süreç genellikle bobin besleme , çelik şeritlerin pres kalıp veya rulo şekillendirme makinesine beslendiği aşamadır. Tasarımın karmaşıklığına bağlı olarak üreticiler tek geçişte montaj deliklerini delmek, yapısal kabartmalar oluşturmak ve kayışı istenen uzunluğa kesmek için ilerici kalıp damgalama kullanabilir. Yüksek hacimli üretim için bu yöntem, her bir kayışın milimetre hassasiyetle birbirinin aynı olmasını sağlar. İleri düzey tesisler, ilk parça üretilmeden önce gerilim noktalarını simüle etmek amacıyla SolidWorks gibi CAD/CAM yazılımlarını kullanarak, basılı geometrinin hareket halindeki bir araçtan kaynaklanan dinamik yükleri kaldırabileceğinden emin olur.

Birleştirme ve montaj, son kritik aşamaları temsil eder. Metalin dayanımını azaltabilecek ısı etkisiyle oluşan bölgeler oluşturan temel kaynak işlemine kıyasla, üst düzey üreticiler genellikle orbital perçinleme veya huck cıvata bağlama . Bu soğuk şekillendirme teknikleri, T-cıvatalar veya palet uçlar gibi bağlantı donanımlarını çeliğin sertliğini zayıflatmadan birleştirir. Falls Stamping gibi sektör uzmanlarının belirttiği gibi, parça hareket ettirilmeden hat içinde — şekillendirme, kaynak ve perçinleme işlemlerini — yapabilme yeteneği, verimliliği ve kalite kontrolü önemli ölçüde artırır.

Malzeme Özellikleri ve Korozyon Direnci

Yakıt tankı kelepçeleri için doğru malzemenin seçilmesi, çekme mukavemeti, maliyet ve çevresel dayanıklılık arasında bir denge gerektirir. Bu bileşenler araç şasisinin altında yer aldığından sürekli yol enkazına, neme ve korozyona neden olan buz çözücü tuzlara maruz kalır. Burada meydana gelen bir arıza, felaketle sonuçlanabilen yakıt tankının düşmesine neden olabilir.

Piyasada iki ana malzeme kategorisi hakimdir:

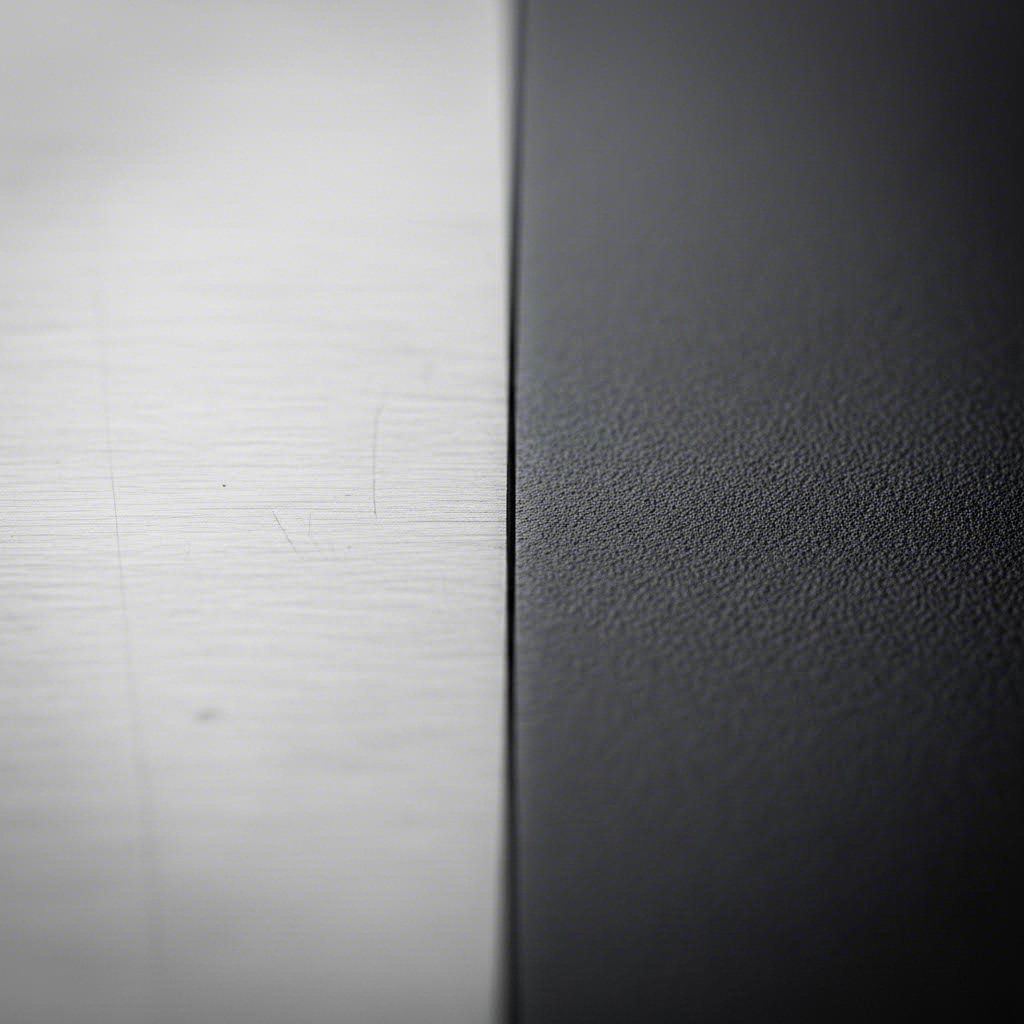

- Yüksek Mukavemetli Karbon Çelik: Standart görev uygulamaları için endüstri standardı. Paslanmayı önlemek için bu kayışlar ikincil işlemlerden geçirilmelidir. Yaygın yüzey kaplamalar şunları içerir çinko kaplama (galvanizleme) veya EDP (Elektroforetik Çökelme) kaplaması , ki bu korozyona karşı dayanıklı, siyah, deri gibi bir bariyer sağlar. Maliyet açısından avantajlı olmakla birlikte, kaplamalı çelik tamamen yüzey kaplamasının bütünlüğüne dayanır.

- 304 çelik: Özellikle "tuz kuşağı" bölgeleri veya deniz uygulamaları için ömür uzunluğu açısından üst düzey bir tercihtir. Paslanmaz çelik, herhangi bir kaplamaya gerek duymadan doğası gereği korozyon direnci sunar. Malzeme maliyeti daha yüksek olsa da, ağır hizmet kamyonları ve başarının söz konusu olmayan restorasyon projeleri için uzatılmış yaşam döngüsü yatırımın haklı çıkarılmasını sağlar.

| Özellik | Çinko Kaplanmış / EDP Çelik | 304 paslanmaz çelik |

|---|---|---|

| Birincil Fayda | Maliyet Etkinliği | En Uzun Dayanıklılık |

| Korozyona dayanıklılık | Orta (kaplamaya bağlı) | Yüksek (malzeme içinde doğuştan) |

| Çekme Dayanımı | Yüksek (yapısal kalite) | Yüksek (işle sertleştirilmiş) |

| Tipik uygulama | Standart yolcu taşıtları | Ağır hizmet tipi kamyonlar, klasik arabalar |

Montaj, Donanım ve Özelleştirme Seçenekleri

Bir ham dövme metal bant, montaj için nadiren yeterlidir; düzgün çalışabilmesi için eksiksiz bir montaj ekosistemi gerekir. Bu "kitting" yaklaşımı, montaj hatları ve tamirciler için önemli ölçüde değer katmaktadır. Eklenen en kritik bileşenlerden biri gıcırtı önleyici astar . Bu kauçuk veya PVC şeritler, kayış ile yakıt tankı arasındaki doğrudan metal-metal temasını engeller ve gürültüyü ortadan kaldırmanın yanı sıra, tankın zamanla delinmesine neden olabilecek aşınmayı da önlerr.

Donanım entegrasyonu, presleme hassasiyetinin önemli olduğu bir diğer alandır. Kayışlar genellikle T-cıvatalar , döngüler , veya saplama uçlar araçtaki montaj noktalarıyla tam olarak uyumlu olmalıdır. Örneğin, bir "şapel" ucu kayışa nokta kaynakla birleştirilebilirken, dişli bir T-cıvata kurulum sırasında gerilim ayarına izin verir. Mercury Products gibi üreticiler, kayış montajının yuvarlak, dikdörtgen veya D şeklindeki benzersiz tank geometrileriyle sorunsuz şekilde entegre edilmesini sağlamak için özel donanım konfigürasyonları üretebilme kabiliyetini vurgular.

Sektör Standartları ve Tedarik Hususları

Yakıt tankı kayışı metal presleme hizmetleri tedarik edilirken, bir tedarikçinin kalite yönetim sistemini doğrulamak vazgeçilmezdir. Otomotiv sektörü için IATF 16949:2016 sertifikasyonu, üreticinin katı kusur önleme ve tedarik zinciri tutarlılığı protokollerine bağlı kaldığından emin olmak açısından altın standarttır. ISO 9001:2015 ve ISO 14001 (çevre yönetimi), küresel OEM gereksinimlerini karşılayabilecek olgun bir üretim ortağı olduğunu gösterir.

Hacim esnekliği başka bir önemli tedarik kriteridir. OEM'ler genellikle düşük hacimli prototip üretiminden seri üretime kadar ölçeklenebilen ortaklar talep eder. Otomotiv OEM'leri ve Tier 1 tedarikçileri için sağlam kapasiteler sunan bir ortak arayanlara Shaoyi Metal Technology iATF 16949 standartlarına göre sertifikalı kapsamlı presleme çözümleri sunmaktadır. Tesisleri, kritik bileşenler için en fazla 600 tonluk pres kapasitesi kullanarak beş günde 50 parça teslim süresiyle hızlı prototip üretiminden yüksek hacimli seri üretime kadar olan boşluğu kapatmaktadır. Mühendislik ve imalat hizmetlerinin tüm yelpazesini Shaoyi Auto Stamping Parts .de inceleyebilirsiniz. Bu ölçeklenebilirlik özelliği, talepteki dalgalanmalar ne olursa olsun tedarik zincirlerinin kesintisiz kalmasını sağlar.

Son olarak, üreticinin test yeteneklerini göz önünde bulundurun. İtibarlı tedarikçiler, her sevkiyatın "fabrika uyumlu" taahhüdünü karşıladığını garanti altına almak için çekme testi, tuz püskürtme testi (kaplama ömrünü doğrulamak için) ve boyutsal analiz gibi iç denetimleri gerçekleştirir. 500.000 birimlik bir üretim partisi için malzeme temin ediyor olun ya da ağır ekipmanlar için özel bir parti alıyor olun, bu kalite güvence önlemleri arızaların sahada ortaya çıkmasını engelleyen bir güvenlik duvarıdır.

Sonuç

Yakıt deposu kelepçelerinin üretimini ustaca gerçekleştirmek sadece metal bükme işleminden daha fazlasını gerektirir; bu işlem, malzeme bilimi, hassas mühendislik ve katı kalite kontrolün uyum içinde çalışmasını gerektirir. İlk bobin seçiminden donanımın nihai orbital perçinlemesine kadar her adım, aracın güvenliği ve ömrü üzerinde etkili olur. Satın alma uzmanları ve mühendisler için, IATF sertifikalarına sahip, çeşitli malzeme kapasitelerine ve entegre montaj hizmetlerine sahip tedarikçileri tercih etmek, son ürünün en zorlu koşullar altında dahi güvenilir şekilde performans göstermesini sağlar.

Sıkça Sorulan Sorular

1. Yakıt tankı kayışları genellikle ne malzemeden yapılır?

Yakıt tankı kayışları en yaygın olarak yüksek mukavemetli hafif karbon çeliğinden veya paslanmaz çelik üretilir. Karbon çelik kayışlar genellikle pası önlemek için çinko kaplama veya parlak siyah toz kaplama (EDP) ile sonlandırılır. 304 kalite malzemeden yapılan paslanmaz çelik kayışlar, doğal olarak üstün korozyon direnci sunar ve ek kaplamaya gerek duymadan genellikle doğal bir yüzey ile gelir.

2. Bir yakıt tankı montajında hangi uygunluk etiketleri gereklidir?

Kayışların kendileri her zaman etiketlenmesi gerekmasa da, yakıt tankı montajı katı tanımlama standartlarına uymak zorundadır. En iyi uygulamalar ve yönetmelikler, tankın içeriğini (örneğin, dizel ile kurşunsuz benzin arasındaki fark), hacim Kapasitesi , ve maksimum dolum yüksekliğini belirten etiketlerin bulunmasını gerektirir. Tehlike uyarıları, çapraz kontaminasyonu önlemek ve bakım veya yakıt ikmali sırasında güvenli işlemeyi sağlamak açısından da hayati önem taşır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —