Dövme mi, Döküm mü? Otomotiv Parçalarında Dayanıklılık mu Karmaşıklık mı?

Özet

Otomotiv parçaları için dövme ve döküm arasında seçim yaparken karar, dayanıklılık ile tasarım karmaşıklığı arasındaki dengeye bağlıdır. Dövme, katı metali büyük bir basınç altında şekillendirerek krank milleri ve biyel kolları gibi yüksek gerilim uygulamaları için mekanik olarak daha güçlü ve dayanıklı bileşenler üretir. Buna karşılık döküm, ergimiş metali bir kalıba dökme işlemidir ve motor blokları ile şanzıman gövdeleri gibi karmaşık şekillerin üretiminde daha maliyet etkin olur.

Temelleri Anlamak: Dövme ve Döküm Nedir?

Dövme ile döküm arasındaki tartışmaya hakim olabilmek için, her iki üretim yönteminin temel prensiplerini anlamak gerekir. Her iki yöntem de metali şekillendirir ancak yaklaşımları temelde farklıdır ve bu da otomotiv dünyasında farklı malzeme özellikleri ve uygulamalara yol açar. Bu yöntemler metalin şeklini iç düzeyde değiştirerek önemli yapısal değişimlere neden olurlar.

Döküm, metalin eriyik hâle gelene kadar ısıtılıp özel bir kalıba veya kalıp boşluğuna dökülerek soğuması ve katılaşmasının beklenmesiyle gerçekleştirilen bir süreçtir. Soğuduktan sonra yeni metal parça, kalıbın boşluğunun şeklini alır. Reliance Foundry tarafından açıklanıldığı gibi, bu yöntem son derece esnektir ve başka şekilde üretmenin zor ya da imkânsız olduğu büyük ve oldukça karmaşık parçaların üretilmesine olanak tanır. Yaygın tekniklere kum kalıplama, basınçlı döküm ve hassas döküm örnek verilebilir; bunların her biri farklı karmaşıklık seviyeleri ve üretim hacimleri için uygundur.

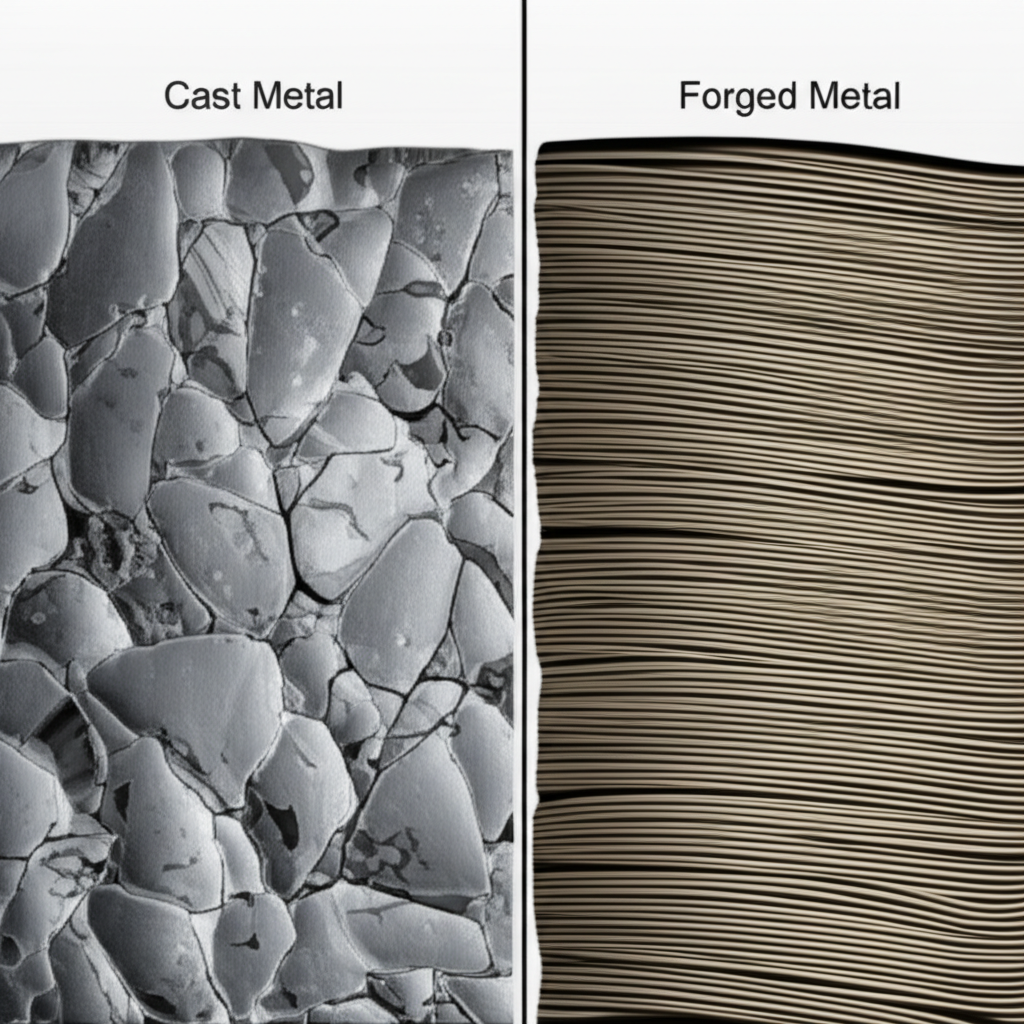

Dövme, buna karşılık, metalin katı hâliyle çalışır. Bu süreç, dökme kütük veya kalıp adı verilen bir metal parçasını şekillendirmek ve deformasyona uğratmak için dövme, presleme veya haddeleme yoluyla devasa termal ve mekanik enerji uygulamayı içerir. Bu yoğun basınç, metalin iç tane yapısını iyileştirerek parçanın şekline hizalar. Bu hizalama, tarafından açıklandığı gibi, VPIC Group , dövme bileşenlere olağanüstü mukavemet ve yorulma direnci kazandırır ve bu da onu en eski ve en güvenilir metal işleme tekniklerinden biri yapar.

Temel Farklılıklar: Karşılaştırmalı Bir Değerlendirme

Otomotiv parçaları için dövme ile döküm arasındaki seçim, doğrudan performansı, maliyeti ve tasarım olanaklarını etkiler. Her iki süreç, birkaç kritik faktör boyunca kendine özgü avantajlar ve sınırlamalar sunar. Bu farklılıkları anlamak, belirli bir bileşen için optimal yöntemin seçilmesinde anahtardır.

Güç ve dayanıklılık: Bu, en önemli farklılaştırıcıdır. Mukavemet açısından dövme işlemi açık ara önde gelir. Metalin mekanik olarak şekil değiştirmesi süreci, tane yapısını iyileştirir ve iç boşlukları veya gözenekleri ortadan kaldırır. Bu da döküm parçalara kıyasla önemli ölçüde daha güçlü, tok ve darbeye ile yorulmaya karşı daha dirençli parçalar elde edilmesini sağlar. Frigate Manufacturing dövme çelik, döküm çeliğe göre %26 kadar daha güçlü olabilir. Diğer taraftan döküm, erimiş metal soğurken bazen gözenek (hapsedilmiş hava kabarcıkları) gibi kusurlar oluşturabilir ve bu da zayıf noktalar yaratarak genel yapısal bütünlüğü düşürebilir.

Tasarım Karmaşıklığı ve Detay: Karmaşık tasarımlar söz konusu olduğunda dökümün avantajı vardır. Süreç sıvı metalle başladığından, karmaşık kalıpları doldurarak karmaşık iç geçitleri, ince duvarları ve detaylı özellikleri olan parçalar oluşturabilir. Bu da motor blokları ve silindir başları gibi bileşenler için ideal hale getiriyor. Bu konuda kementleme daha sınırlıdır; gerektiren muazzam basınç, özellikle karmaşık iç geometriye sahip olanların son derece karmaşık şekiller oluşturmasını zorlaştırır ve pahalı kılar.

Malzeme bütünlüğü ve kalitesi: Kalınlaştırılmış parçalar genellikle daha öngörülebilir ve tek tip bir malzeme yapısına sahiptir. Taneler, parçanın dış hatlarını takip ederek mekanik özelliklerini artırır. döküm parçaları, birçok uygulama için uygun olsa da, daha rastgele bir taneler yapısına sahiptir ve soğutma aşamasında küçülme, çatlak veya gözeneklilik gibi kusurlara duyarlı olabilir. Bununla birlikte, röntgen gibi gelişmiş kalite kontrol yöntemleri bu sorunları belirlemeye ve azaltmaya yardımcı olabilir.

Maliyet ve Üretim Hızı: Her yöntemin maliyet etkinliği büyük ölçüde parçanın karmaşıklığına ve üretim hacmine bağlıdır. Karmaşık parçalar ve büyük üretim süreleri için döküm genellikle daha ucuzdur, çünkü aletler (kalıplar) birçok kez tekrar kullanılabilir ve süreç yüksek oranda otomatik hale getirilebilir. Kıçma genellikle daha yüksek başlangıç alet maliyetlerine sahiptir ve daha fazla enerji tüketen, daha pahalı hale getiren bir iş olabilir. Bununla birlikte, yüksek hacimlerde daha basit şekiller için, dövme maliyet açısından rekabetçi olabilir ve üstün dayanıklılığı daha iyi uzun vadeli değere yol açabilir.

| Atribut | Kırma | DÖKÜM |

|---|---|---|

| Güç ve dayanıklılık | Üstün; hizalı taneler yapısı, yüksek yoğunluk. | Daha düşük; gözeneklilik ve rastgele taneler yapısı potansiyeli. |

| Karmaşık Tasarım | Sınırlı, basit şekiller için en iyisi. | Mükemmel, karmaşık ve karmaşık geometriler için idealdir. |

| Maddi Sadakat | Yüksek öngörülebilirlik, boşluklardan arındırılmış. | Gözeneklilik veya daralma gibi kusurları olabilir. |

| Maliyet | Daha yüksek başlangıç alet maliyetleri; yüksek stresli parçalar için daha iyi uzun vadeli değer. | Daha düşük alet maliyetleri, karmaşık şekiller ve seri üretim için daha uygun maliyet. |

Otomotiv Parçalarında Uygulama: Doğru Süreci Seçmek

Otomotiv endüstrisinde, dövme ile döküm arasında parça bazında karar verilir ve her parçanın özel performans gereksinimleri bu kararı belirler. Her sürecin kendine özgü avantajları, araç yapısı ve güç aktarma sistemi içinde net uygulama alanlarına yol açmıştır.

Yüksek Gerilim Uygulamaları İçin Dövme Parçalar: Dövme, aşırı gerilime, yüksek yüklere ve çevrimsel yorulara dayanması gereken bileşenler için tercih edilen yöntemdir. Bunlar genellikle başarısızlık olmayan kritik parçalardır. Admiral Tire and Auto adının belirttiği gibi, dövme metalin üstün mukavemeti ve dayanıklılığı, yüksek performanslı motorlar için vazgeçilmezdir. Dövme otomotiv parçalarına örnek olarak şunlar verilebilir:

- Krank Milleri ve Biyeller: Bu parçalar yanma ve dönme kuvvetlerinden kaynaklanan sürekli ve büyük stres altındadır. Dövme işlemi, motorun ömrü boyunca yorulmaya karşı dirençli olmalarını sağlar.

- Düğmeler ve Aks Çubukları: Bu bileşenler tork iletir ve yüksek burulma yüklerine dayanmak zorundadır; bu nedenle dövmenin mukavemeti bir gerekliliktir.

- Tekerlek Mafsalları ve Süspansiyon Bileşenleri: Güvenlik açısından kritik öneme sahip olan bu parçalar, aracın ağırlığını taşımalı ve yoldan gelen şokları emmelidir.

Sağlam ve güvenilir özel bileşenler arayan üreticiler için uzman sağlayıcılar ileri düzey çözümler sunar. Örneğin, Shaoyi Metal Technology otomotiv sektörü için yüksek kaliteli, IATF 16949 sertifikalı sıcak dövme konusunda uzmanlaşmıştır ve prototip aşamasından seri üretime kadar her şeyi üstlenir.

Karmaşık Yapısal Bileşenler için Döküm Parçalar: Karmaşıklık ve maliyet etkinliği öncelikli olduğunda döküm işlemi öne çıkar. Bu süreç, mühendislere sıvılar için karmaşık iç kanallara, gelişmiş bağlantı noktalarına ve dövülerek ya da işlenerek imkânsız veya aşırı maliyetli olacak şekilde entegre edilmiş özelliklere sahip parçalar tasarlamalarına olanak tanır. Döküm otomotiv parçalarına örnek olarak şunlar verilebilir:

- Motor blokları ve silindir başları: Bunlar, karmaşık soğutucu kanalları, yağ galerileri ve emme/egzoz portları içeren en büyük ve en karmaşık motor parçalarıdır. Onların üretiminde döküm tek uygun yöntemdir.

- Transmisyon korumaları: Motor bloklarına benzer şekilde, dişlileri, kavramaları ve hidrolik sistemleri barındırmak için karmaşık şekillere ihtiyaç duyarlar.

- Emme Manifoldları ve Su Pompaları: Hava, yakıt veya soğutucu akışkanın akışını yönetmek için bu parçaların özel iç şekillere sahip olması gerekir ve bu görev döküm yöntemi için mükemmel bir uygundur.

Avantajlar ve Dezavantajlar Özeti: Hangi Yöntem Daha İyi?

Sonuç olarak soru, evrensel olarak hangi sürecin daha iyi olduğu değil, belirli bir uygulama için hangisinin doğru seçim olduğudur. Hem dövme hem de döküm modern otomotiv üretiminde vazgeçilmezdir. Her birinin avantajlarının ve dezavantajlarının nihai özeti karar verme sürecini açıklığa kavuşturabilir.

Kırma

Dövme, başarısında felaketle sonuçlanabilecek kritik, yüksek gerilimli bileşenler için esansiyel olan mukavemet ve güvenilirlik konusunda öncüdür.

- Avantajlar: İnce tane yapısına bağlı olarak üstün çekme ve yorulma mukavemeti, gelişmiş metalürjik özellikler, yüksek dayanıklılık ve güvenilirlik, gözeneklilik gibi kusurlara daha az eğilimli.

- Dezavantajlar: Daha yüksek başlangıç kalıp maliyetleri, tasarım karmaşıklığının sınırlı olması, çok büyük veya çok ayrıntılı parçalar için uygun olmaması, genel olarak daha maliyetli bir süreç olabilir.

DÖKÜM

Döküm, eşsiz tasarım özgürlüğü sunar ve özellikle karmaşık parçalar veya yüksek hacimli üretimler için genellikle daha ekonomiktir.

- Avantajlar: Son derece karmaşık ve ince şekiller oluşturma kabiliyeti, geniş bir metal ve alaşım yelpazesine uygunluk, karmaşık parçalar için düşük imalat maliyeti, seri üretim için verimli.

- Dezavantajlar: Dövme ile karşılaştırıldığında daha düşük mekanik mukavemet, gözeneklilik veya büzülme gibi iç kusurlar potansiyeli, hassas toleranslar için ikincil işleme ihtiyaç duyulabilir.

Sıkça Sorulan Sorular

1. Döküm yerine neden dövme tercih edersiniz?

Daha üstün mukavemet, dayanıklılık ve yorulma direnci gerektiren uygulamalarda döküm yerine dövme tercih edersiniz. Dövme işlemi, metalin tane yapısını iyileştirerek gözeneklilik gibi kusurları ortadan kaldırır ve daha yüksek gerilim ve darbeye dayanabilen bir bileşen oluşturur. Bu da krank milleri ve biyel kolları gibi kritik otomotiv parçaları için ideal hale getirir.

2. Dövme mi yoksa döküm mü daha iyidir?

Her iki süreçten biri doğası gereği 'daha iyi' değildir; en iyi seçim tamamen parçanın gereksinimlerine bağlıdır. Dövme, yüksek stresli ortamlarda mukavemet ve güvenilirlik açısından daha iyidir. Döküm ise daha düşük maliyetle karmaşık ve ince şekillerin oluşturulması için daha uygundur ve çekme mukavemetinin maksimum olması gerekmemesi durumunda motor blokları gibi parçalar için uygundur.

3. Döküm yöntemiyle üretilen otomobil parçaları nelerdir?

Karmaşık şekiller oluşturabilme yeteneği nedeniyle döküm yöntemiyle üretilen çeşitli otomotiv parçaları vardır. Yaygın örnekler arasında motor blokları, silindir kapağı, pistonlar, şanzıman gövdesi, emme manifoldu, su pompaları ve supap kapakları bulunur. Bu bileşenlerin çoğu sıvılar için dökümle en iyi şekilde üretilebilen karmaşık iç geçişlere sahiptir.

4. Döküm ve dövme motor parçaları arasındaki fark nedir?

Temel fark, mukavemet ve üretim sürecindedir. Biyel kolları veya yüksek performanslı pistonlar gibi dövme motor parçaları, ekstrem basınç altında katı metalden şekillendirilir ve bu nedenle son derece güçlü ve dayanıklıdır. Standart bir piston veya motor bloğu gibi döküm motor parçaları ise erimiş metalin bir kalıba dökülmesiyle yapılır. Daha az güçlü olmalarına rağmen döküm parçaların üretimi daha maliyet etkindir ve daha karmaşık şekillerde üretilebilirler.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —