Gücü Ortaya Çıkarma: Yüksek Performanslı Otomotiv Parçaları için Dövme Tekniği

Özet

Döküm veya tornalama ile üretilmiş parçalara kıyasla önemli ölçüde daha güçlü ve dayanıklı bileşenler oluşturarak yüksek performanslı otomobil parçaları için dövme, üstün bir üretim sürecidir. Bu artmış mukavemet, metalin devasa basınç altında şekillendirildiği dövme sürecinden kaynaklanır ve bu süreç, parçanın konturuna uygun hale gelecek şekilde iç dane yapısını iyileştirir ve hizalar. Bu durum, gerilme, yorulma ve kırılmaya karşı olağanüstü direnç sağlar ve dolayısıyla güvenlik açısından kritik uygulamalar için vazgeçilmez hale gelir.

Yüksek Performanslı Parçalar İçin Neden Dövme Süreci Üstündür

Yüksek performanslı ve yarış araçlarının talepkar dünyasında, bileşen arızası bir seçenek değildir. Bu yüzden yüksek performanslı otomobil parçaları için dövme döküm veya doğrudan ham malzemeden tornalama gibi alternatiflere göre tercih edilen üretim yöntemidir. Temel avantaj, malzemenin mikroyapısında yatmaktadır. Dövme işlemi, metale yerel basma kuvvetleri uygulayarak iç dane yapısını fiziksel olarak değiştirir ve inceltir. Dökümde gözeneklilik olabilmesi ya da tornalamada dane akışlarının kesilmesiyle karşılaştırıldığında, dövme işlemi danenin parça şeklini izleyecek şekilde hizalanmasını sağlar. Bu sürekli ve kesintisiz dane akışı, çok daha üstün mekanik özelliklere sahip parçaların elde edilmesini sağlar.

Bu yapısal bütünlük, doğrudan artırılmış mukavemet, sertlik ve yorulma direnci anlamına gelir. Dövme bileşenler kırılmadan daha büyük streslere, darbelere ve döngüsel yüklere dayanabilir. Üretim uzmanlarının ayrıntılı olarak belirttiği gibi, bu durum onları fren ve süspansiyon sistemleri gibi güvenilirliğin ön planda olduğu güvenlik açısından kritik uygulamalar için ideal hale getirir. Bu süreç, metalin yoğunlaşmasını sağlar ve aşırı basınç altında başarısızlık noktalarına dönüşebilecek iç kusurları ve boşlukları ortadan kaldırır. Bu nedenle dövme bir parça yalnızca güçlü değil, aynı zamanda kullanım ömrü boyunca sürekli olarak güvenilirdir.

Dövme parçaların ağırlık başına düşen mukavemet oranı, yakıt verimliliğini ve performansı artırmak amacıyla hafifletmeye odaklanan otomotiv endüstrisi için özellikle önemli bir başka avantajdır. Alüminyum gibi malzemelerde dövme süreci mekanik özelliklerini önemli ölçüde iyileştirir ve gerilime ve şekil değiştirmeye karşı daha dirençli hale getirir. Bu durum, Al Forge Tech - Hayır. Bu, mühendislerin yüksek performanslı araçlar için çok önemli bir denge olan dayanıklılık veya dayanıklılık konusunda uzlaşmadan dökme veya işlenmiş eşdeğerlerinden daha hafif parçalar tasarlamalarına izin verir.

Otomotiv bileşenleri için ana dövme işlemleri

Kalıplaşmış otomotiv parçalarının üretimi, her biri bileşenlerin karmaşıklığına, malzemeye ve gerekli hassasiyete göre seçilen çeşitli özel süreçleri kullanır. Bu teknikler, uygulandıkları sıcaklık, sıcak veya soğuk kalıplama ve kullanılan matris türüne göre geniş bir şekilde sınıflandırılabilir. Bu yöntemleri anlamak, üreticilerin en yüksek performans için gerekli olan kesin geometri ve malzeme özelliklerini nasıl elde ettiklerini ortaya çıkarır.

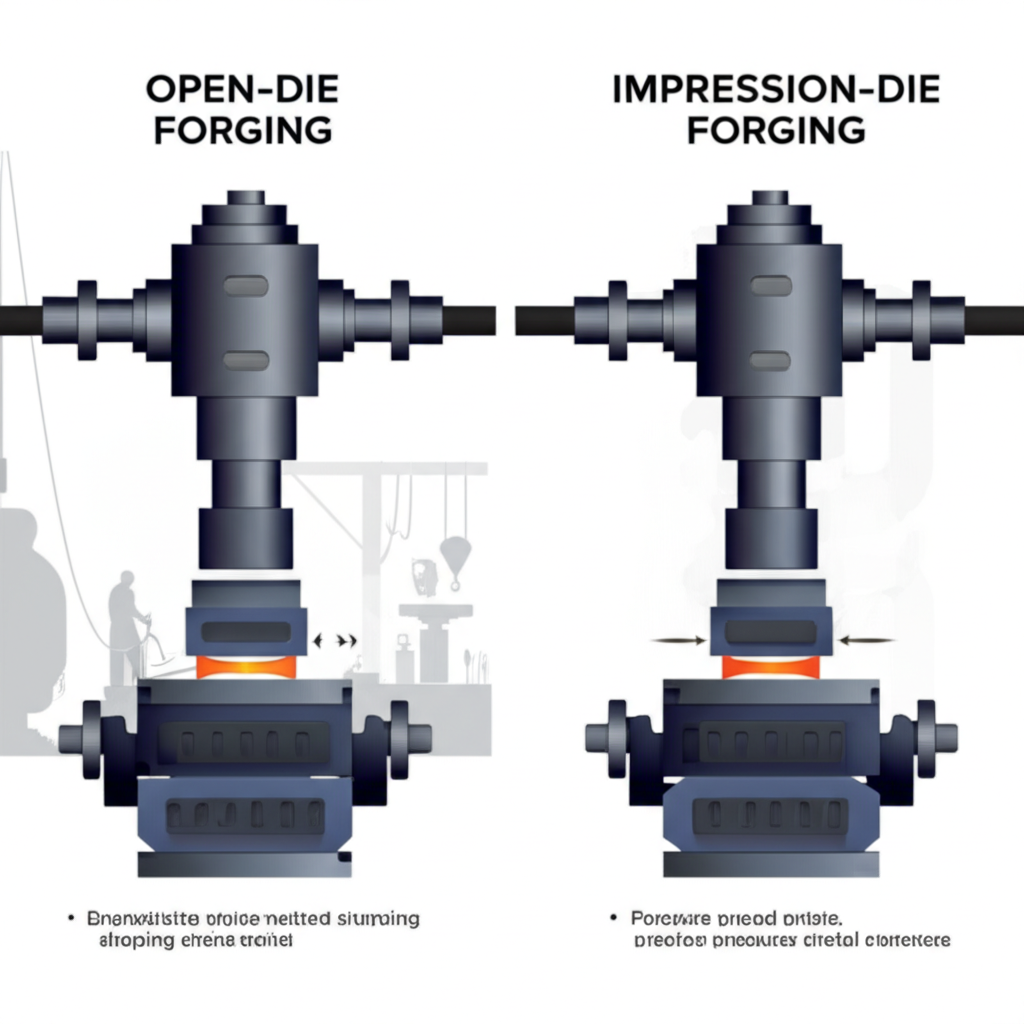

İzleme Ölçümü ve Açık Ölçüm Kalıplama

Otomotiv bileşenleri için en yaygın yöntem, kapalı kalıp dövme olarak da bilinen izleme kalıp dövmedir. Bu süreçte, son parçanın hassas bir şekilde tanımlanmış izinin bulunduğu iki kalıp arasında bir metal kütük yerleştirilir. Güçlü bir çekiç veya pres, metali akıtarak kalıp boşluklarını doldurmasını sağlar. Bu teknik, sıkı toleranslarla karmaşık şekiller üretmek için uygundur ve biyel kolları ile dişliler gibi parçalarda kullanılır. Buna karşılık, açık kalıp dövme, metalin tamamen kapatılmadan düz ya da basit kalıplar arasında şekillendirilmesini içerir. Daha az hassas olmasına ve genellikle ikincil talaşlı imalata ihtiyaç duymasına rağmen, büyük ve basit bileşenler için çok yönlüdür.

Hassasiyet ve Düşürme Dövme

Yüksek hassasiyetli düşürme dövme, son işlemlerde talaşlı imalat ihtiyacını en aza indiren daha dar toleranslar ve neredeyse net şekil sonuçlar sağlayan kapalı kalıp dövmenin gelişmiş bir halidir. Tarafından yazılan bir makalede açıklandığı gibi Sinoway Industry , bu süreç üzerindeki titiz kontrol, şanzıman ve direksiyon bileşenleri gibi boyutsal doğruluk vazgeçilmez olan parçalar için kritik öneme sahiptir. Özel çözümler arayan şirketler için uzman sağlayıcılar gelişmiş hizmetler sunmaktadır. Sağlam ve güvenilir otomotiv bileşenleri için Shaoyi Metal Technology tarafından sunulan özel dövme hizmetlerine göz atın. Küçük parti prototiplerinden seri üretime kadar, sektörün olağanüstü hassasiyetle bileşen teslim etme kabiliyetini gösteren, yüksek kaliteli, IATF16949 sertifikalı sıcak dövme konusunda uzmanlaşırlar.

Soğuk ve Rulo Dövme

Soğuk dövme, oda sıcaklığında veya buna yakın sıcaklıklarda yapılır. Bu işlem, şekil değiştirme sertleşmesi yoluyla metalin mukavemetini artırır ancak genellikle daha basit şekillere ve daha sünek metallere sınırlıdır. Mükemmel bir yüzey bitişi ve yüksek boyutsal doğruluk sunar. Rulo dövme ise ısıtılmış çubukların giderek metalin şeklini değiştiren oluklu silindirlere geçirildiği farklı bir tekniktir. Bir bilgi bankası makalesine göre Zetwerk , bu yöntem, malzeme israfını azaltırken uygun bir tane yapısı oluşturarak akslar ve tahrik milleri gibi uzun, ince parçaların üretiminde etkilidir.

Otomotiv Dövmede Temel Malzemeler

Yüksek performanslı bir otomotiv parçasının nihai özelliklerini belirlemede malzeme seçimi, dövme sürecinin kendisi kadar kritik öneme sahiptir. Seçim, mukavemet, ağırlık, ısı direnci ve maliyet açısından uygulamanın özel gereksinimlerine bağlıdır. Otomotiv dövmede en yaygın olarak kullanılan malzemeler ileri düzey çelik alaşımları, alüminyum alaşımları ve titanyumdur.

Çelik Alaşımları: Karbon ve alaşımlı çelikler, olağanüstü mukavemetleri, toklukları ve kolay temin edilebilirlikleri nedeniyle otomotiv dövme endüstrisinin temel malzemeleridir. Krank milleri, biyel kolları, dişliler ve akslar gibi yüksek stres altında çalışan çok çeşitli bileşenlerde kullanılırlar. Sıcak işlem uzmanlarının ayrıntılı olarak belirttiği gibi, çelik parçaların mekanik özelliklerini daha da artırmak ve belirli dayanıklılık ile performans gereksinimlerine göre özelleştirmek amacıyla, sıklıkla su verme ve temperleme gibi ısıl işlem süreçleri dövmeden sonra uygulanır. Paulo .

Alüminyum Alaşımlar: Alüminyum, yüksek mukavemet-ağırlık oranından dolayı araç hafifletme çabalarında önemli bir malzeme olarak değerlidir. Süspansiyon kolları, tekerlekler ve fren kaliperleri gibi dövme alüminyum bileşenler, aracın süspansiyonsuz kütlesini azaltarak manevra kabiliyetini, ivmelenmeyi ve yakıt verimliliğini artırır. Çelik kadar güçlü olmasa da, düşük yoğunluğu birçok uygulamada dayanıklılığı feda etmeden önemli bir performans avantajı sağlar.

Titanyum Alaşımları: Hem muazzam dayanıklılığın hem de düşük ağırlığın kritik olduğu en aşırı uygulamalar için, titanyum tercih edilen malzemedir. Ağırlığının yaklaşık yarısı ile birçok çelikle karşılaştırılabilir bir dayanıklılık, mükemmel korozyon direnci ve yüksek sıcaklıklarda performans sunar. Daha yüksek maliyeti nedeniyle, dövme titanyum genellikle elit performans araçları ve motor sporları uygulamaları için ayrılmıştır, bağlantı çubukları, valfler ve egzoz sistemleri gibi bileşenlerde kullanılır.

Kritik Uygulamalar: Kalıp parçaların en yüksek performansı sağladığı yerler

Sahte parçaların üstün özellikleri, arızaların felaket olabileceği bir aracın bölgelerinde vazgeçilmez hale getirir. Bu parçalar motor, tahrik sistemi ve şasiye yoğunlaşmış olup, yüksek performanslı bir otomobilin güvenliğinin ve güvenilirliğinin omurgasını oluşturur.

- Motor ve Tahrik Sistemi Bileşenleri: İçten yanmalı motor, büyük sıcaklık ve basınçla yüksek stresli bir ortamdır. Krank şaftı, kam şaftı, bağlantı çubukları ve pistonlar gibi kilit bileşenler neredeyse yalnızca yüksek performanslı uygulamalarda kalıplanır. Bu parçalar milyonlarca döngü boyunca güvenilir bir şekilde muazzam bir kuvvet aktarmalıdır. Benzer şekilde, vitesler, tahrik ocağı ve evrensel eklemler gibi tahrik treninin bileşenleri, agresif sürüşün tork ve şok yüklerini kaldırmak için dövülür.

- Süspansiyon ve direksiyon sistemleri: Kırılmış parçalar, araç dinamikleri ve güvenliği için kritik önem taşır. Kontrol kolları, direksiyon knuckles ve tekerlekler, yolun sürekli kuvvetlerine dayanmalı ve aynı zamanda doğru hizalama yapmalıdır. Kalın alüminyum ve çeliklerin dayanıklılığı ve yorgunluk direnci, bu bileşenlerin güvenilir bir şekilde çalışmasını sağlar, duyarlı bir kullanım sağlar ve viraj ve fren yükleri altında yapısal arızaları önler.

- Fren sistemleri: Frenlerden daha kritik bir güvenlik sistemi yoktur. Dövme fren kaliperleri, döküm alternatiflerine kıyasla üstün katılık ve ısı dağılımı sunması nedeniyle yüksek performanslı araçlarda yaygındır. Bu katı yapı, sert frenleme sırasında kaliperin esnemesini engeller ve tutarlı, sağlam bir pedal hissi sağlayarak maksimum fren kuvvetinin uygulanmasını garanti eder.

Dövme Parçaların Eşsiz Bütünlüğü

Sonuç olarak, yüksek performanslı otomotiv parçalarında dövmenin benimsenmesi, süperior mukavemet, dayanıklılık ve güvenilirliğe sahip bileşenler üretmedeki eşsiz yeteneğinin bir göstergesidir. Dövme süreci, metalin tane yapısını fiziksel olarak iyileştirerek diğer imalat yöntemlerinin tekrarlayamayacağı bir düzeyde yapısal bütünlük sağlar. Bu nedenle performans ve güvenlik öncelikli olan kritik uygulamalar için vazgeçilmez bir seçimdir.

Aracın kalbi olan motordan yol ile aracı birleştiren süspansiyona kadar, dövülmüş parçalar otomotiv performansının sınırlarını zorlamak için gereken güveni ve dayanıklılığı sağlar. Teknoloji ilerledikçe, yüksek performanslı araçların bir sonraki nesli için daha hafif, daha güçlü ve daha karmaşık bileşenlerin üretimini mümkün kılacak şekilde hassas dövme teknikleri de gelişmeye devam edecektir.

Sıkça Sorulan Sorular

1. Dövme süreçlerinin 4 türü nedir?

Dört ana dövme işlemi; iz kalıp dövme (kapalı kalıp dövme olarak da bilinir), açık kalıp dövme, soğuk dövme ve dikişsiz silindirik halka dövmektir. Her yöntem, parça karmaşıklığı, boyutsal doğruluk ve üretim hacmi açısından farklı avantajlar sunar ve bu yüzden çeşitli endüstriyel uygulamalara uygundur.

2. Bir şey. Hangi metaller sahte olamaz?

Sınırlı sünekliğe sahip metaller, dövülemez veya dövülmesi çok zordur. Bu duruma örnek olarak dökme demir ve bazı yüksek karbonlu çelikler verilebilir; bu malzemeler dövme sırasında uygulanan basma kuvvetlerine karşı çok gevrek olduklarından çatlama eğilimindedir. Benzer şekilde, bazı çok yüksek mukavemetli alaşımlar da plastik deformasyona karşı dirençleri çok fazla olduğu için bu işlemle etkin bir şekilde şekillendirilemez.

3. Dövme, kaynaktan daha mı güçlüdür?

Evet, birçok durumda dövme ile üretilen bir parça, kaynaklı bir parçadan daha güçlüdür. Dövme işlemi, parçanın tamamında sürekli ve hizalanmış bir tane yapısı oluşturarak genel mukavemetini ve yorulma direncini artırır. Buna karşılık kaynak, metalin eritilerek birleştirilmesini gerektirir ve bu da ek yerinde potansiyel zayıf noktalar, ısıdan etkilenmiş bölgeler ve temel malzemeden daha dayanıksız olabilecek iç gerilmeler oluşturabilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —