Dövme Jant Yapı Türleri: Hangisi Sizin Aracınıza Uyuyor?

Dövme Jant Yapısının Temel İlkelerini Anlamak

Yüksek performanslı jant seçeneklerine göz atarken dövme jant ne demek diye merak ettiniz mi? İşte temel cevap: dövme jantlar, katı alüminyum kütüklerin tipik olarak 8.000 ile 10.000 ton arasında değişen aşırı basınç altında sıkıştırılmasıyla üretilir ve bu sayede diğer herhangi bir üretim yönteminden çok daha yoğun ve önemli ölçüde güçlü bir moleküler yapı elde edilir.

Dökme jantlarda erimiş alüminyumun kalıplara dökülerek soğumasının beklenmesiyle karşılaştırıldığında, dövme işlemi kontrollü ısı ve büyük basınç kullanarak havacılık sınıfı 6061-T6 alüminyumdan oluşan katı silindirik bir bloğu janta dönüştürür. Bu süreçte alüminyum asla erimez. Bunun yerine kristal yapısını korurken yeniden şekillendirilebilir hale gelir. Bu temel fark, dövme yapının döküm yöntemden ayrılmasını sağlar ve bu jantların neden yüksek fiyatlarla satıldığını açıklar.

Dövme Alüminyumun Dayanıklılığının Bilimsel Temeli

Dövme jantlarla dökme jantları karşılaştırırken kritik fark tane yapısında yatmaktadır. Bunu ahşap taneleri gibi düşünün. Tanelerle aynı yönde kesmek, tersine kesmeye göre çok daha az çaba gerektirir. Metal de benzer şekilde davranır ve dövme işlemi bu prensiften yararlanır.

Sağlama işlemi sırasında alüminyumun iç dane yapısı moleküler yeniden düzenlenmeye uğrar. Dane yapıları uzar, düzelir ve uygulanan kuvvet yönünde hizalanır. Bu, gerilimin malzeme boyunca iletilmesi için sürekli, yönlendirilmiş yollar oluşturur. Sektör testlerine göre, bu hizalanmış dane yapısı, döküm tekerleklerin aynı yükleme koşulları altında sahip olduğu yorulma ömrünün yaklaşık 2-3 katını elde etmesini sağlar.

Dövme jantlar ham mukavemetin ötesinde aslında ne sunmaktadır? Cevap neredeyse sıfır gözenekliliktir. Döküm tekerlekler, erimiş metalin eşit olmayan şekilde soğuması sırasında oluşan mikroskobik hava kabarcıkları ve boşluklar içerir. Bu kusurlar tekrarlanan gerilimler altında potansiyel hata noktalarına dönüşür. Dövme tekerlekler bu zayıflığı tamamen ortadan kaldırarak malzeme boyunca homojen bir yapı oluşturur.

Dövme jantların tanımı nihayetinde şuna gelir: üstün çekme mukavemeti, yorulma direnci ve darbe performansı için moleküler düzeyde tasarlanmış jantlar. Genellikle eşdeğer döküm jantlardan %25-30 daha hafif olmalarına rağmen mukavemet gereksinimlerini karşılar veya aşar.

Neden İnşaat Tipi Performansı Belirler

Dövme jantların ne olduğunu anlamak sadece başlangıç noktasıdır. Dövme bileşenlerin nasıl monte edildiği, inşaat yöntemi, özelleştirme seçeneklerinden uzun vadeli bakım kabiliyetine kadar her şeyi belirler.

Döküm ve dövme jantları karşılaştırırken, dövme yapının kendisinin üç ayrı kategoriye ayrıldığını fark edeceksiniz:

- Monoblok (Tek Parça) - Maksimum yapısal bütünlük ve minimum ağırlık için tek bir alüminyum kütleden tamamen işlenmiştir

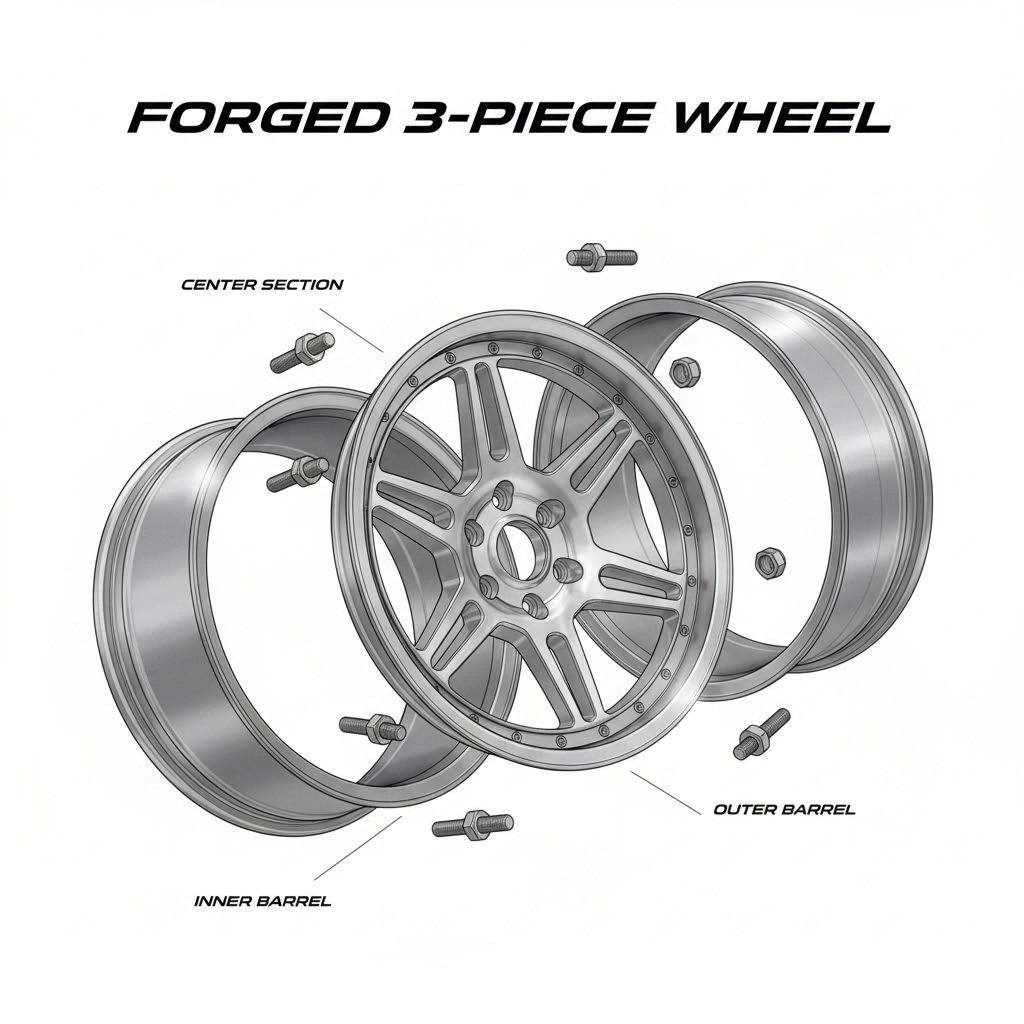

- İki parça - Takım esnekliğini artırmak için dövme merkez ile dövme gövdenin birleşimini sunar

- Üç parça - Uzay endüstrisi sınıfı donanımla birleştirilen ayrı dövme bileşenlerden (merkez, iç gövde, dış gövde) oluşur ve son derece özelleştirilebilirlik sağlar

Her bir yapı türü, uygulamanıza bağlı olarak belirli avantajlar sunar. Pist tutkunları, gösteri aracı inşa edenlere göre farklı özelliklere öncelik verir. Haftanın gündelik sürüşlerine kıyasla hafta sonu kanyon yarış araçlarının kendilerine özgü gereksinimleri vardır. Aşağıdaki bölümler, her kategoriyi belirli inşa hedeflerinize uygun şekilde eşleştirmenizi sağlayacak şekilde detaylandırmaktadır.

Monoblok Forged Wheels Açıklanıyor

Peki en saf haliyle dövme jant nedir? Cevap monoblok konstrüksiyondur. 1 parçalı dövme jantlar olarak da bilinen monoblok jantlar, dövme jant üretimine en basit ancak teknik olarak en zorlu yaklaşımı temsil eder. Tek bir alüminyum kütük, yapısal bütünlüğü tehlikeye atan eklem, bağlantı elemanı veya monte edilmiş bileşen olmadan hassas işlemlerle tam bir janta dönüştürülür.

Monoblok tasarım incelendiğinde dövme jantların anlamı çok net hale gelir. Bitmiş jantın her milimetresi, aşırı basınç altında sıkıştırılmış ve şekillendirilmiş tek bir metal bloktan başlar ve ardından CNC makineleri nihai formu oluşturur. Bu birleşik yapı, diğer tüm dövme jant türlerinin ölçülmesi için performans kriterini belirler.

Tek Parça Üretim Süreci

Monoblok jantlar, nihai jant boyutuna göre tipik olarak 40-80 pound (yaklaşık 18-36 kg) ağırlığında silindirik alüminyum ham parçalar olarak başlar. Üreticiler bu süreç için büyük ölçüde 6061-T6 Dövme Alüminyum seçer ve bunun nedenini anlamak, premium dövme jant yapımının arkasındaki mühendislik felsefesini ortaya koyar.

6061 numarası, alüminyum alaşım bileşimine atıfta bulunur. Bu özel karışım şunları içerir:

- Alüminyum - Hafiflik özelliği ve genel dayanıklılık sağlayan ana temel

- Magnesium - Katı çözelti sertleştirilmesi yoluyla genel dayanıklılığı artırır

- Silikon - Daha kolay dövme imkânı sunmak için ergime sıcaklığını düşürürken dayanıklılığı artırmak amacıyla magnezyumla sinerjik olarak çalışır

- Bakır - Korozyon direncini ve ek dayanıklılığı artırmak için küçük miktarlarda eklenir

Peki ya bu T6 tanımlaması? Bu, iyi alüminyumun olağanüstü jant malzemesine dönüştüğü özel ısıl işlem sürecini belirtir. T6 işlemi iki kritik aşamadan oluşur. Birincisi, magnezyum ve silisyumun alüminyuma çözülmesini ve aşırı doymuş katı bir çözelti oluşturmasını sağlayan yüksek sıcaklıklara kadar alaşımın ısıtılması ve ardından hızlı sönme ile yapılan çözelti ısıl işlemidir. İkincisi, çözülmüş elementlerin akma mukavemetini ve sertliği büyük ölçüde artıracak şekilde çökeltilmesine neden olan yükseltilmiş sıcaklıklarda kontrollü yaşlanmadır.

Göre 3030 Autosport , bu kompozisyon ve ısıl işlem kombinasyonu, askeri uygulamalar, havacılık, Formula 1 ve sürüklenme yarışları gibi zorlu sektörlerde 6061-T6'yı birinci tercih haline getirir. 40.000 feet yükseklikte uçak parçalarını koruyan özellikler, sokakta veya pistte dövme jantların performansına doğrudan aktarılır.

Ham blok dövme ve ısıl işlemden geçtikten sonra hassas CNC işlevi, jant kolu desenleri, montaj yüzeyleri ve nihai boyutlar oluşturmak için malzeme kaldırır. Her tekerlek etkin olarak sıkıştırılmış ham bloğun içinden oyularak şekillendirilir ve bu malzeme kaldırma süreci, dövme jantların sağlamlık ve güvenilirlik anlamını korurken mümkün olan en hafif ağırlığı elde etmemizi sağlar.

Birleşik Yapının Yapısal Avantajları

Yarış takımları ve performans meraklıları neden monoblok yapıya yönelir? Eklem noktalarının olmaması bu sorunun cevabını hemen verir.

Çok parçalı bir jantta her bağlantı noktası potansiyel bir arıza noktasıdır. Cıvatalar tekrarlanan termal döngüler altında gevşeyebilir. Binlerce mil boyunca kaynak yerleri gerilme çatlağı oluşturabilir. Bileşenler arasındaki conta, tüpsüz sistemlerde hava sızmasına izin verecek şekilde bozulabilir. Monoblok jantlarda ise basitçe başarısız olabilecek monte edilmiş bileşen olmadığı için bu endişelerin hepsi tamamen ortadan kalkar.

Araştırmalar, dövme jantların eşdeğer ağırlıktaki döküm alüminyum jantlardan %30 daha güçlü olabileceğini göstermektedir. Bu dövme malzeme tek parça halindeyken, gerilme gücü, göbekten başlık ve spoke'lara kesintisiz bir şekilde aktarılır. Birbirine çivilenmiş tahtalardan yapılan yapıyla katı bir ahşap kiriş arasındaki farkı düşünün. İkisi de başlangıçta benzer yükleri taşıyabilir ancak katı kiriş dinamik ve tekrarlı gerilimler altında çok daha uzun süre dayanıklılığını korur.

Bu birleşik yapı sayesinde ölçülebilir performans avantajları elde edilir:

- Maksimum yapısal bütünlük - Tekrarlanan gerilim döngülerinde arızaya neden olabilecek eklem, dikiş veya sabitleyici yok

- En düşük ağırlık potansiyeli - Ek donanım ağırlığı eklenmez; bileşen bağlantıları zedelenmeden malzeme her yerden çıkarılabilir

- Basitleştirilmiş Bakım - Sıkılması gereken hiçbir şey yok, kontrol edilecek conta yok, rutin bakım sırasında değiştirilecek donanım yok

- Contaların bozulması konusunda endişe yok - Tüp bezi lastikler, birleştirilmiş bölümlerin aksine sürekli dövme malzeme üzerine oturur

Ağırlık avantajı ek vurguyu hak ediyor. Monoblok jantlar cıvata, somun veya bağlama donanımı gerektirmediği için üreticiler daha ince duvar bölümleri ve daha agresif jant kolu profilleri tasarlayabilir. Sürüş dışı ağırlık azaltımında her gram sayılır. Performans verilerine göre, sürüş dışı ağırlıkta kazanılan her pound, sürüş içi araç kütlesindeki eşdeğer azalmalardan daha fazla ivmelenmeyi, fren tepkisini ve süspansiyon uyumunu geliştirir.

Maksimum özelleştirme esnekliğinden ziyade doğrudan performansa öncelik veren sürücüler için monoblok yapı, ideal dengeyi sunar. Ancak bu optimize edilmiş tasarım, çok parçalı alternatiflere kıyasla montaj seçeneklerini sınırlar. Bir sonraki bölüm, iki parçalı yapının nasıl bu ödünleşimi dengelerken dövme jant performans özelliklerini koruduğunu incelemektedir.

İki Parçalı Dövme Yapı Yöntemleri

Tek parça döküm yapının sağlayamayacağı montaj esnekliğine ihtiyaç duyduğunuz halde monoblok seviyesinde dayanıklılık mı gerekiyor? İki parçalı dövme jantlar, jantı iki ana bileşene ayırarak bu soruya cevap verir: merkez bölümü (ön yüz ve sapa) ve lastiğin takıldığı dış tüp.

Bu modüler yaklaşım, monoblok tasarımlarla tamamen kapalı kalan kapıları açar. Dövme ve döküm seçeneklerini karşılaştırırken, iki parçalı dövme yapının dövmenin üstün tane yapısını ve malzeme yoğunluğunu korurken, yüksek oranda modifiye edilmiş araçlara sahip tutkunlar veya özel uyum gereksinimleri olanlara hitap eden özelleştirme imkanları sunar.

Göre endüstriyel spesifikasyonlar , iki parçalı dövme jantlar her iki bileşen için de yüksek kaliteli dövme alüminyum alaşım kullanır ve bu da onları döküm alternatiflerinden daha güçlü ve dayanıklı hale getirir. Ancak gerçek fark, bu bileşenlerin bir araya gelme biçiminde yatmaktadır.

Kaynaklı ve Cıvatalı Montaj Yöntemleri

İşte çoğu jant tartışmasının tamamen göz ardı ettiği kritik detay: tüm iki parçalı jantlar aynı şekilde monte edilmez. Birleştirme yöntemi, jantın özelliklerini temelden değiştirir ve bu ayrımı anlamak, belirli uygulamanız için dövme veya döküm jantlar arasından bilinçli karar vermenize yardımcı olur.

Kaynaklı iki parçalı yapı namluyu ve orta bölümü kalıcı olarak tek bir birime kaynaklar. Hassas işleme sonrası, yetkin teknisyenler bileşenleri birleştirme yüzeyleri boyunca birleştirmek için özel TIG kaynak tekniklerini kullanır. Kaynak, iki dövme bölüm arasında moleküler bağlanmayı sağlayacak kadar derine nüfuz eder ve böylece monoblok seviyeye yaklaşan yapısal bütünlük elde edilir.

Bunu şöyle düşünün: bir kez kaynaklandıktan sonra bu bileşenler temelde tekrar tek parça haline gelir. Kaynak erime noktasında tane yapısını iyileştirdiği için düzgün uygulandığında birleşim bölgesi, etrafındaki malzemenin dayanımını eşleştirir veya hatta aşabilir.

Cıvatalı iki parçalı yapı tam tersi yaklaşımı benimser. Yüksek mukavemetli uzay-sanayi sınıfı bağlantı elemanları, namluyu orta bölüme sabitler ve jantın kullanım ömrü boyunca modüler yapısını korur. Bu tasarım felsefesi, maksimum yapısal basitlikten ziyade onarılabilirliği önceliklendirir.

Jant yapısıyla ilgili araştırmalara göre, onarılabilirlik ve ayarlanabilirlik en önemliyken cıvatalı jantlar daha az sıklıkla arıza yapma eğilimindedir; ancak bu tür montajlar, zamanla termal çevrimler ve titreşim nedeniyle cıvataların gevşeyebilecek olması sebebiyle daha düzenli bakım gerektirebilir.

Döküm veya dövme jant arasında karar verirken şunu unutmayın: hem kaynaklı hem de cıvatalı iki parçalı seçenekler dövme malzeme özelliklerini korur. Montaj yöntemi, temel dövme jantların döküm jantlara karşı sağladığı mukavemet avantajından ziyade, servis edilebilirliği ve uzun vadeli bakım gereksinimlerini etkiler.

| Faktör | Kaynaklı İki Parçalı | Cıvatalı İki Parçalı |

|---|---|---|

| Yapısal dayanıklılık | Neredeyse monoblok bütünlüğü; kalıcı kaynak birleşimi bağlantı noktasındaki esnemeyi ortadan kaldırır | Doğru torkta sıkıldığında mükemmel performans gösterir; periyodik olarak bağlantı elemanlarının kontrolü gerekir |

| Onarılabilirlik | Hasar gören bölümler kesilip yeniden kaynaklanması gerekir; özel ekipman gereklidir | Bireysel bileşenler sökülerek bağımsız olarak değiştirilebilir |

| Ağırlık | Genel olarak daha hafiftir; bağlantı elemanları kütle eklemmez | Montaj noktalarında cıvata, somun ve gerekli malzeme kalınlığı nedeniyle biraz daha ağırdır |

| Bakım | Minimum; kontrol edilecek veya torku yeniden ayarlanacak donanım yok | Her 19.000 km'de bir periyodik cıvata torku kontrolü önerilir |

| Satın Alımdan Sonra Özelleştirme | Sınırlı; değişiklikler profesyonel kesim ve kaynak gerektirir | Yüksek; bileşenler farklı genişlikler veya ofsetler için değiştirilebilir |

| Göreli Maliyet | Orta düzeyde; uzun vadeli kullanım daha basit ancak onarımlar zorlaşabilir | Başlangıçta daha yüksek; bileşen değişimi gerekli hale gelirse uzun vadede daha düşük |

Boru ve Merkez Yapısı Dinamikleri

İki parçalı jantların nasıl üretildiğini anlamak, monoblok tasarımların sunamayacağı avantajları neden sunduklarını ortaya koyar. Her bileşen ayrı dövme alüminyum kalitten başlar ve hassas işleme son şekli verilmeden önce bağımsız olarak işlenir ve ısıl işlem uygulanır.

The merkez Bölüm kolu ve göbek montaj yüzeyini barındırır. Üreticiler bu bileşeni dövme bir bloktan işleyerek görsel tasarım unsurlarını ve aracınızın göbek montajı ile kritik bağlantıyı oluşturur. Jant kolu desenleri, somun delikleri ve merkez borusu ölçüleri burada şekillenir.

The barrel lastiğinizin takıldığı dış çevreyi oluşturur. Şuna göre i̇malat spesifikasyonları , maksimum mukavemet için set çekirdek bölümleri de dövülerek şekillendirilir, ardından lastik hava basıncı oturması ve supap sapı konumlandırılması için hassas talaşlı imalatla tam boyutlara getirilir.

İşte burada uygunluk esnekliği önemli hale gelir. Monoblok yapıda, jantın genişliğini veya ofsetini değiştirmek tamamen yeni bir jantın baştan üretilmesini gerektirir. İki parçalı yapı bu denklemi büyük ölçüde değiştirir.

Üreticiler aynı merkez bölümü farklı derinlik ve genişlikteki setlerle eşleştirebilir. Daha geniş arka jant ve daha agresif ofset mi istiyorsunuz? Merkez tasarımı aynı kalırken farklı bir set ölçüsü istenen boyutlara ulaşmanızı sağlar. Bu modüler yaklaşım şunları mümkün kılar:

- Daha geniş ofset aralıkları - Aynı merkez, monoblok kalıplama ekonomik olarak üretilemeyen ofsetleri elde etmek için birden fazla set konfigürasyonuyla kullanılabilir

- Daha fazla genişlik seçeneği - Set derinliği değişiklikleri, jant kolu geometrisini yeniden tasarlamanız gerekmeden genişlik seçenekleri sunar

- Aralıklı montaj - Ön ve arka tekerlekler merkez tasarımlarını paylaşabilirken farklı gövde özellikleri kullanabilir

- Gelecek Uyumluluğu - Araç değiştirme veya süspansiyon geometrisini modifiye etme, mutlaka tüm tekerlek setlerinin değiştirilmesi anlamına gelmez

Onarım açısından da dikkat edilmesi gereken yönler var. Bordür hasarı bir gövde bölümünü çizerse, cıvatalı iki parçalı yapı sadece o bileşenin değiştirilmesine olanak tanır. Hasarsız merkez bölümü aracınızda çalışmaya devam ederken yeni bir gövde tekerleği mükemmel duruma getirir. Benzer hasarın genellikle tüm tekerleğin atılmasına neden olduğu monoblok yapıyla kıyaslayın.

Bu servis edilebilirlik estetik güncellemeleri de kapsar. Tutkunlar, tamamen yeni tekerlek almak zorunda kalmadan tekerlek görünümlerini tazelemek için merkez bölümleri yeniden işleyebilir veya değiştirebilir. Döküm ile dövme seçeneklerini değerlendirenler için iki parçalı dövme yapım hem malzeme dayanımı avantajlarını hem de günlük kullanım araçlarının sıklıkla gerektirdiği pratik esnekliği sunar.

Üç parçalı üretim yöntemi, bu modüler felsefeyi daha da ileri götürerek göbeği iç ve dış bölümlere ayırır ve böylece maksimum özelleştirme potansiyeli sunar.

Üç Parçalı Dövme Jant Mimarisi

İdeal jant özelliklerinizi baştan yaratabilseydiniz, genişliği, ofseti ve arka mesafeyi milimetre hassasiyetinde ayarlayabilseniz ne olurdu? Tam olarak bunu sağlar üç parçalı dövme jantlar. Tamamen dövme jant teknolojisinin zirvesini temsil eden bu üretim yöntemi, jantı üç ayrı dövme bileşene ayırır ve her biri uzay endüstrisi sınıfı donanımla birleştirilmeden önce bağımsız olarak üretilir.

Sahne araçlarında, pist projelerinde ya da agresif oturmalar gerektiren kamyonlar için özel dövme jantlar kullanan meraklılar için üç parçalı yapı, monoblok ve iki parçalı tasarımların eşleşemeyeceği olanaklar sunar. Ancak bu esneklik, bu premium yapı türüne karar vermeden önce bilinmesi gereken bazı dezavantajlarla birlikte gelir.

Modüler Tasarım Felsefesi

Üç parçalı jantlar, üç ayrı dövme alüminyum bileşene ayrılır:

- Merkez Bölüm - Jant kollarını, göbek montaj yüzeyini barındırır ve jantın görsel karakterini belirler

- İç gövde (arka yarım) - Fren bileşenleriyle ve süspansiyonla temas ettiği yerde jantın arka yüzünü oluşturur

- Dış gövde (ön yarım) - Görünen jant dudağını ve ön lastik hava tutma yüzeyini oluşturur

Her bileşen, tüm dövme jantların yapımını tanımlayan aynı ısıl işlem ve hassas işleme tabi tutulan ayrı dövme kütüklerden başlar. Sihir, montaj sırasında gerçekleşir. Şuna göre Forgeline'in üretim spesifikasyonları , üç parçalı jantlar merkez, iç jant ve dış jant üzerinde farklı özel renk kombinasyonlarıyla bile bitirilebilir ve başka hiçbir yapım yönteminin sunamadığı görsel olanaklar yaratılabilir.

Peki bu bileşenler nasıl birlikte çalışan tek bir teker haline gelir? Havacılık sınıfı paslanmaz çelik bağlantı elemanları, genellikle yüksek mukavemetli cıvatalar veya özel sabitleyiciler, üç bölümü çevresel olarak bir arada tutar. Bu bağlantı elemanları, ivmelenme yükleri, frenleme stresi, viraj alma sırasında oluşan G kuvvetleri ve yol yüzeylerinden gelen sürekli titreşim gibi devasa kuvvetlere dayanabilmelidir.

Birisi dökme mi yoksa dövme alüminyum mu daha güçlü diye sorduğunda, cevap üç parçalı yapım bağlamında daha nüanslı hale gelir. Dövme bileşenlerin kendisi monoblok jantlarla aynı üstün tane yapısını ve malzeme yoğunluğunu korur. Ancak artık genel montajın mukavemeti, bağlantı elemanlarının kalitesine, doğru tork değerlerine ve bölümler arasındaki sızdırmazlık bütünlüğüne bağlıdır.

Özelleştirme Avantajı

Genişletilmiş tamponların altına büyük lastikler sığdırmak için kamyonun özel süspansiyonunu geçecek çok spesifik bir ofsete sahip 24x14 forg jantlara ihtiyaç duyduğunuzu hayal edin. Monoblok yapımında, üretici bu tam belirtiye uygun özel ekipmanlara ihtiyaç duyar. Üç parçalı yapım ile mevcut gövde ve merkez bileşenleri yeni konfigürasyonlarda birleştirilir.

Bu modüler yaklaşım neredeyse sınırsız kombinasyonlara olanak tanır:

- Genişlik ayarlamaları - Farklı derinlikteki iç veya dış gövdelerin değiştirilmesi, merkez tasarımını etkilemeden jantın toplam genişliğini değiştirir

- Ofset ince ayarı - Gövde derinliği oranları, montaj yüzeyinin jant orta hattına göre konumunu değiştirebilir

- Arka mesafe hassasiyeti - Lastik temizliği için milimetrenin önemli olduğu kamyonlar ve agresif duruşlu tasarımlar için forg jantlarda kritik öneme sahiptir

- Lip derinliği değişiklikleri - Gösteri aracı yapanlar, dramatik basamaklı lip görünümü için daha derin dış gövdeler isteyebilir

Şurada belirtildiği gibi Hot Rod'un jant uyum kılavuzu , iki ve üç parçalı jantlar, uyum açısından en fazla esnekliği sunar ve mümkün olan en geniş lastikleri istiyorsanız, her şey uyum seçeneklerine bağlıdır. Bu esneklik ilk satın almanın ötesine uzanır. Aracınızı değiştirdiniz mi? Süspansiyon geometrinizi modifiye ettiniz mi? Üç parçalı yapı, yeniden yapılandırma imkanı sunarak değiştirme ihtiyacını ortadan kaldırır.

Onarım ve servis edilebilirlik yönü de başka önemli bir avantajı temsil eder. Bir otopark sütununa dış kenarı çarptınız mı? Merkezinizi ve iç borusunu korurken sadece dış boruyu değiştirin. Pist gününde oluşan hasar sonrası yeniden kaplama yapmanız gerekiyor mu? Bireysel bileşenler sökülebilir, onarılabilir veya değiştirilebilir, ardından tekrar monte edilebilir. Bu yeniden yapılabilirlik, üç parçalı jantları tek kullanımlık ürünlere değil, uzun vadeli yatırımlara dönüştürür.

Dikkate Alınması Gereken Gerçekçi Ödemeler

Üç parçalı yapı evrensel olarak üstün değildir. Sınırlamalarını anlamak, bu yapının belirli ihtiyaçlarınıza uyup uymadığını belirlemenize yardımcı olur:

- Artmış ağırlık - Uzay endüstrisi sınıfındaki bu cıvatalar ve sabitleme için gereken ek malzemeler ağırlık ekler. Üç parçalı jantların eşdeğer monoblok tasarımlardan %10-20 daha ağır olmasını bekleyin

- Conta bakım gereksinimleri - Fırlatma bölümleri arasındaki birleşim noktasında tüpsüz lastik uygulamaları için silikon veya O-ring contalar gereklidir. Bu contalar zamanla bozulabilir ve hava sızıntısına neden olabilir

- Donanım muayene gereksinimleri - Cıvataların periyodik tork kontrolü gereklidir, özellikle agresif sürüş veya fren ısınması sonrası termal çevrimlerden sonra

- Daha yüksek üretim maliyetleri - Daha fazla bileşen, daha fazla işleme işlemi, daha fazla montaj işçiliği ve üst düzey donanım, fiyatların yükselmesine neden olur

- Hasar değerlendirmesinde karmaşıklık - Darbe hasarı birden fazla bileşeni etkileyebilir ve onarım kararlarını zorlaştırabilir

Üç Parçalı Yapım İçin İdeal Uygulamalar

Bu özellikler göz önünde bulundurulduğunda, üç parçalı dövme jantlar, avantajlarının dezavantajlarını aşağıda tuttuğu belirli senaryolarda öne çıkar:

- Kesin uyum gerektiren sergi araçları - Aracınızın kusursuz bir şekilde hizalanmış görünüme sahip olması için tam olarak belirlenmiş teknik özelliklere ihtiyaç duyuyorsa, üç parçalı yapı standart jantların yakalayamayacağı milimetre hassasiyetinde sonuçlar sunar

- Onarılabilir jant isteyen koleksiyoncular - Klasik araba meraklıları ve koleksiyoncular, jantları değiştirmek yerine onarmayı tercih eder. Bireysel bileşenlerin temin edilebilir olması, bu jantların sonsuza kadar bakımlarının yapılabilmesini sağlar

- Araç platformlarını değiştirmeyi düşünen tutkunlar - Yatırımınızı gelecekteki bir projeye aktarmayı mı planlıyorsunuz? Üç parçalı jantlar, farklı boru ölçülerine göre yeniden yapılandırılarak yeni uygulamalar için kullanılabilir

- Özel kamyon ve SUV projeleri - Kamyonlar için dövme jantlarda genellikle aşırı genişlik ve ofset değerleri gereklidir. Üç parçalı yapı sayesinde, özel kalıp maliyetlerini aşmak gerekmeden 24x14 gibi dövme jant ölçüleri elde edilebilir

- Döner teşhir ve sokak konfigürasyonları - Bazı tutkunlar, derin dudaklı teşhir ayarlarından daha pratik sokak konfigürasyonlarına hızlı geçiş yapmalarını sağlayan çoklu namlu setleri korur

Yapı türleri arasındaki karar nihayetinde önceliklerinize bağlıdır. Pist odaklı sürücüler genellikle monoblok yapının hafiflik avantajını ve yapısal basitliğini tercih eder. Günlük kullanıcılar ise bakım gereksinimlerini azaltan iki parçalı esnekliği takdir eder. Teşhir aracı yapanlar ve özelleştirme tutkunları ise üç parçalı yapının sınırsız konfigürasyon potansiyelini ek karmaşıklık ve maliyete rağmen değerli bulur.

Tamamen dövülmüş çok parçalı tasarımlar ile standart döküm alternatifler arasında, farklı performans ve maliyet hedeflerine ulaşmak için dövme ve döküm prensiplerini birleştiren hibrit üretim yöntemleri içeren başka bir kategori vardır.

Akış Şekillendirilmiş ve Döner Dövülmüş Alternatifler

Dökme performanstan daha iyi bir performans istiyorsanız ancak tamamen dövme jantlar bütçenizi aşıyorsa ne olur? İşte bu noktada hibrit üretim yöntemleri devreye girer. Akışla şekillendirilmiş jantlar, döner dövme jantlar ve benzeri teknolojiler geleneksel döküm ile tam dövme arasında bir orta yol oluşturur ve daha uygun fiyatlarla gelişmiş özellikler sunar.

Anlamanız gereken kritik fark şudur: 'akışla dövülmüş jant' veya 'döner dövme' gibi pazarlama terimlerine rağmen, bunlar gerçek dövme jantlar değildir. Yaşamlarını döküm parçalar olarak başlatırlar. Ancak undergo ettikleri ek işleme işlemleri, standart dökümün ötesinde gerçekten artmış metalürjik özellikler kazandırır.

Akışla Şekillendirme Süreci Aydınlatıldı

Kil ve nazik eller yerine ısınmış alüminyum ve güçlü hidrolik merdanelerle çalışan bir çömlekçi tekerleğini hayal edin. Bu zihinsel görüntü, geleneksel döküm ve dövme yöntemlerine kıyasla daha yakın zamanda ortaya çıkan akış şekillendirme adı verilen nispeten yeni bir üretim tekniğinin özünü yansıtır.

Bu işlem şu şekilde çalışır:

- 1. Adım: Preformu dökün - Üreticiler genellikle normalden daha kalın bir göbek bölümüne sahip olan düşük basınçlı döküm alüminyum jantla başlar

- 2. Adım: Göbeği ısıtın - Döküm jant özel bir dönme makinesine monte edilir ve alüminyumun esnek hale gelmesi için göbek bölümü ısıtılır

- 3. Adım: Yuvarlanma basıncı uygulayın - Hidrolik merdaneler dönen göbeğe baskı uygular ve malzemeyi aynı anda uzatarak ve sıkıştırarak şekillendirir

- 4. Adım: Nihai şekli oluşturun - Merdaneler göbeğin kalınlığını kademeli olarak azaltırken istenen genişliği ve profili elde etmek için uzatır

Göre akış şekillendirme araştırması , bu işlem, metalin tane yapısını uzunlamasına gererek mukavemetini ve yorulma direncini büyük ölçüde artırır. Silindirlerin sıkıştırıcı etkisi, malzeme tanelerinin işlenme sırasında hizalanmasına neden olur ve bu durum gerçek dövme sırasında olanlara benzer.

Ancak pazarlama materyallerinin genellikle örttüğü metalürjik gerçek şudur: yalnızca göbek bölümü bu dönüşümden geçer. Tekerleğin merkezi, jant kolu ve göbek bağlantı bölgesi dahil, orijinal tane yapısını koruyan döküm alüminyum kalır. Lastiğinizin takıldığı bölmede dövme benzeri özellikler elde ederken, merkez kısmı döküm karakteristiğini muhafaza eder.

Bu melez yapı, akış şekillendirilmiş jantların tamamen dövme alternatiflerden önemli ölçüde daha ucuza mal edilmesinin nedenini açıklar. Monoblok üretim için gereken maliyetli dövme presleri ve kapsamlı işleme işlemleri, döküm bir başlangıç noktasına uygulanan daha ekonomik bir dönme işlemiyle değiştirilir.

Melezler, Yapılandırma Spektrumunda Nerede Yer Alır

Peki akış şekillendirilmiş jantlar performans hiyerarşisinde nerede yer alıyor? Onları değerli bir orta konumda düşünelim. Sektör analizlerine göre, akış şekillendirilmiş jantlar eşdeğer döküm jantlara kıyasla %15 ila %25 daha hafiftir ve sıkıştırılmış yanak bölümünden dolayı artan darbe direnci ile daha yüksek yük kapasitesine sahiptir.

Terminoloji kafa karıştırıcı olabilir. Şunun gibi isimlerle karşılaşacaksınız:

- Akışla Şekillendirme - En doğru teknik açıklama

- Rotary Forged - Bazı üreticilerin döndürme ve sıkıştırma sürecini vurgulamak için kullandığı pazarlama terimi

- Akış Dövme - Sağa benzer özellikler öneren başka bir pazarlama varyasyonu

- Dövme işlem görmüş - Aynı temel süreci tanımlayan başka bir terim

Tarafından belirtildiği gibi jant üretim uzmanları , 'döner dövme' gibi isimler duyduğunuzda, jantın aslında nasıl üretildiğini kontrol etmekte fayda vardır. Bu, şirketin akış şekillendirilmiş jantlarına, tamamen dövme olmamasına rağmen, artan mukavemeti belirtmek için verdiği muhtemelen bir pazarlama terimidir.

Bu ayrım, belirli uygulamanız için akış şekillendirilmiş ve dövme seçenekleri değerlendirilirken önem kazanır. İkisi de gerçek performans avantajları sunar ancak temeldeki yapı ve ortaya çıkan özellikler önemli ölçüde farklıdır.

| Karakteristik | Akış Şekillendirilmiş / Döner Dövme | Tamamen Dövme (Monoblok) |

|---|---|---|

| Başlangıç Malzemesi | Döküm alüminyum ön forma | Katı dövme alüminyum kütük |

| Boru Tane Yapısı | Sıkıştırılmış ve hizalanmış (dövme benzeri) | Tamamında tamamen dövme |

| Merkez Tane Yapısı | Döküm olarak kalır (potansiyel gözeneklilik) | Tamamen dövülmüş (gözenek yok) |

| Döküm Karşılaştırmasında Ağırlık Azalması | %15-25 daha hafif | %25-30 daha hafif |

| Mukavemet Artışı | Silindir kısmında önemli; merkezde döküm seviyesinde | Tekerleğin tamamında maksimum |

| İmalat Karmaşıklığı | Orta düzey (döküm + dönme işlemi) | Yüksek (dövme presi + kapsamlı CNC) |

| Göreli Maliyet | Orta düzey (dökümden fazla, dövülmüşten az) | Yüksek performanslı filmler için prim fiyatlandırma |

| İdeal Uygulama | Sokak performansı, ara sıra pist kullanımı | Motor sporları, maksimum performans gereksinimleri |

Birçok tutkulu için döner dövme jantlar akıllıca bir uzlaşma sunar. Standart döküm jantlara göre ölçülebilir düzeyde hafiflik, dayanıklılık ve performans artışı sağlarken tam dövme jantların önemli maliyet artışından kaçınmış olursunuz. Profesyonel olarak yarışmayan pist günü katılımcıları, sokak performansı projeleri ve yükseltme isteyen günlük kullanıcılar genellikle akış şekillendirme (flow forming) jantlarda ideal dengeyi bulur.

Ancak maksimum dayanıklılık, minimum ağırlık ve yapısal bütünlük en yüksek öncelik olduğunda, tam dövme üretim hâlâ kesinlikle tercih edilen seçenektir. Profesyonel yarış takımları, özel olarak pist araçları ve mutlak performans talep eden tutkunlar, iyi gerekçelerle gerçek dövme jantlara yönelmeye devam eder.

Tüm bu üretim türlerini tanımladıktan sonra, projeniz açısından en çok önemli olan faktörler göz önünde bulundurulduğunda, yan yana nasıl karşılaştırılır?

Dövme Jant Türlerinin Yan Yana Karşılaştırması

Şimdi dövme kategorisindeki her farklı tekerlek türünü ayrı ayrı incelediniz. Ancak aslında bir satın alma kararı verirken, doğrudan karşılaştırıldıklarında hangi üretim metodunun belirli önceliklerinize uyduğu ortaya çıkar. Bu yan yana analiz, pazarlama jargonunun ötesine geçerek ihtiyacınız olan dürüst karşılaştırmayı sunar.

Genel konuşmalarda alüminyum ve alaşım tekerlekleri karşılaştırılırken, insanlar genellikle terimleri birbiriyle karıştırır. Hızlı bir açıklama: alüminyum tekerlekler ve alaşım tekerlekler aynı şeyi ifade eder çünkü tekerlek alaşımları alüminyum temellidir. Gerçek performans farkı alüminyum ile alaşım jant terminolojisinde değil, bu alüminyum alaşımın nasıl üretildiğinde ve monte edildiğinde yatmaktadır. İşte burada yapım türü belirleyici faktör haline gelir.

Yapım Türüne Göre Performans Özellikleri

Farklı jant türleri sınırlarına kadar zorlandığında aslında nasıl performans gösterir? Monoblok, iki parçalı ve üç parçalı tasarımlar arasında yapısal bütünlük, ağırlık verimliliği ve darbe direncini anlamak, yapının uygulamaya nasıl uyum sağlayacağını belirlemenize yardımcı olur.

Yapısal bütünlük

Monoblok yapı, gerilimin dövülmüş tek parça malzeme boyunca sorunsuz bir şekilde iletilmesi nedeniyle en yüksek yapısal bütünlüğü sunar. Performance Plus Tire tek parça yapı, aşırı gerilimlere ve zorlu yük gereksinimlerine dayanabilen olağanüstü yapısal bütünlük yaratır. Kırılma noktaları haline gelebilecek eklem, bağlantı elemanı veya dikiş bulunmaz.

İki parçalı dövme jantlar, döküm alternatiflerin yaklaşık 2,5 katı kadar mukavemet sağlar. Kaynaklı iki parçalı tasarımlar, kaynak bağlantısının bileşenler arasında moleküler bağ oluşturması nedeniyle monoblok bütünlüğüne yaklaşır. Cıvatalı versiyonlar, doğru tork ayarının korunması gereken donanım ekler ancak yine de döküm yapıya kıyasla önemli ölçüde üstün performans gösterir.

Üç parçalı jantlar, hâlâ döküm seçeneklerden çok daha dayanıklı olsalar da, montajları donanıma bağımlı olduğu için en fazla gerilim noktasına sahiptir. Bileşenleri birbirine bağlayan 30-35 adet sabitleme elemanı, dinamik yükler altında yapısal bütünlüğü korumak için uygun tork değerlerini muhafaza etmelidir.

Ağırlık Verimliliği

Ağırlık azaltımı, doğrudan ivmelenmeyi, frenleme tepkisini ve yönlendirme hassasiyetini etkiler. Her üretim türü farklı ağırlık hedeflerine ulaşır:

- Monoblok - Bağlantı donanımı ekstra kütle eklemediği için mümkün olan en düşük ağırlık elde edilir. Üreticiler bileşen bağlantılarını tehlikeye atmadan malzeme çıkarımını her yerde yapabilir.

- İki parça - Bağlantı noktalarındaki donanım ve malzeme gereksinimleri nedeniyle eşdeğer monoblok tasarımlardan tipik olarak teker başına 1-2 pound daha ağırdır

- Üç parça - Geniş kapsamlı donanım ve sabitleme bölgelerinde kalınlaştırılmış malzeme nedeniyle tipik olarak monoblok eşdeğerlerinden %10-20 daha ağır olup en büyük ağırlık cezasını taşır

Dövme kategoriye ait tüm jant yapım türleri, döküm alternatiflerine kıyasla hâlâ önemli ölçüde ağırlık tasarrufu sağlar. Sektör verilerine göre, dövme jantlar, yapım yönteminden bağımsız olarak aynı boyuttaki döküm jantlara kıyasla yaklaşık %25-30 daha hafiftir.

Çarpışma Direnci

Jantların çukurlara çarpma, bordür darbeleri ve yol enkazına karşı tepkisi, yapım türüne göre değişiklik gösterir. Monoblok jantlar, darbe kuvvetlerini birleşik yapı boyunca dağıttığından yerel hasarlara karşı oldukça dirençlidir. Ancak ciddi darbeler sonucu oluşan hasarlar genellikle jantın tamamını etkiler.

Çok parçalı tasarımlar aslında darbe durumlarında avantajlar sunabilir. Vivid Racing'in belirttiği gibi, tek tek bileşenlerde oluşan hasarlar, tüm jantın değiştirilmesine gerek kalmadan giderilebilir. Dış tüpe zarar veren bir bordür darbesi, merkez bölüm ile iç tüpün sağlam ve yeniden kullanılabilir kalmasına olanak tanır.

Her Kategori İçin Maliyet-Avantaj Analizi

Aslında ne için ödeme yaptığınızı anlamak, dövme jant türüne yapılan yatırımı haklı çıkarmada yardımcı olur. Paranızın nereye gittiğine ve bekleyebileceğiniz getirilere bir bakalım.

Tek Parça Değer Teklifi

Giriş seviyesi tek parça dövme jantlar genellikle set başına 2.095$'dan başlar ve bireysel jant fiyatları boyuta göre artar: 17 inç temel fiyat, 18 inç (2.150$), 19 inç (2.250$), 20 inç (2.295$) ve daha büyükler için artarak devam eder. Premium markalar önemli ölçüde daha yüksek fiyatlar talep eder; HRE Performance Wheels setleri 6.000$-15.000$ aralığındadır.

Bu yatırımın gerekçesi nedir?

- Jant yapımında elde edilebilecek maksimum dayanıklılık-ağırlık oranı

- Normal lastik bakımı dışında bakım gerektirmemesi

- Birleşik yapı sayesinde potansiyel olarak en uzun kullanım ömrü

- Zorlu fren ısınması koşullarında en iyi termal stabilite

İki Parça Değer Teklifi

İki parçalı yapı, tekerlek başına yaklaşık 1.100 $'a piyasaya girerek monoblok ve üç parçalı fiyatlandırma arasındaki orta yeri işgal eder. Modüler tasarım, hem performansa hem de pratik bakım kolaylığına yatırım yapmak anlamına gelir.

Hasar meydana geldiğinde uzun vadeli maliyet avantajı ortaya çıkar. Şehir içi ortamlarda, özellikle bordür hasarı riskinin yüksek olduğu durumlarda, hasarlı jant bölümünün değiştirilmesi genellikle tam bir monoblok tekerlek değişimindeki 2.000 $'ın üzerindekine kıyasla 400-800 $ arasında maliyet oluşturur. Bu bakım kolaylığı avantajı, birkaç yıllık kullanım süresince başlangıçtaki yatırımı karşılayabilir.

Üç Parçalı Değer Teklifi

Üç parçalı dövme jantlar, tekerlek başına yaklaşık 1.680 $'dan başlayan yüksek fiyatlar talep eder ve bu fiyatlar boyut, yüzey işleminin karmaşıklığı ve marka prestijine göre hızla artar. HRE gibi üst düzey üreticilerin komple setleri 8.000-20.000 $ aralığında olabilir.

Maksimum esneklik için ödeme yapıyorsunuz:

- Neredeyse sınırsız genişlik, ofset ve arka mesafe kombinasyonları

- Bileşen seviyesinde değiştirme imkanı

- Farklı araçlar veya özellikler için potansiyel yeniden yapılandırma

- Tekerleklerin tamamını değiştirmeden bireysel olarak yeniden kaplama

Tam Karşılaştırma: Tüm Yapı Türleri

Bu kapsamlı tablo, tüm dövme tekerlek yapı türleri boyunca ana faktörleri bir araya getirerek karar vermeniz için tek bir kaynak sağlar:

| Faktör | Monoblok (Tek Parça) | İki Parça Dövme | Üç Parça Dövme |

|---|---|---|---|

| Tipik Ağırlık Aralığı | En hafif; eşdeğer döküm tekerleklere göre %25-30 daha az | monoblok tekerleğe göre tekerlek başına 1-2 lbs daha fazla | monoblok'a göre %10-20 daha ağır |

| Yapısal dayanıklılık | Maksimum; döküm tekerleklerin yaklaşık 3 katı kadar güçlü | Döküm tekerleklerin yaklaşık 2,5 katı kadar güçlü | Döküm tekerleklerin yaklaşık 2 katı kadar güçlü |

| Özelleştirme esnekliği | Mevcut kalıp imkânları ile sınırlı; daha az ofset seçeneği | Orta düzeyde; namlu seçimiyle değişik ofsetler mümkün | Maksimum; pratikte sınırsız kombinasyonlar |

| Onarılabilirlik | Zor; hasar genellikle tam değişim gerektirir | Orta düzeyde; cıvatalı tasarımlarda namlu değiştirilebilir | Mükemmel; bireysel bileşenler değiştirilebilir |

| Bakım gereksinimleri | En az; kontrol edilecek donanım yok | Düşük ila orta; cıvatalı versiyonlarda tork kontrolü gerekir | Daha yüksek; periyodik donanım muayenesi ve conta kontrolü |

| Göreli Maliyet Seviyesi | $2.095+ set giriş başı; $6.000-$15.000 premium | $1.100+ teker başı; $2.800-$6.500 premium setler | $1.680+ teker başı; $8.000-$20.000 premium setler |

| Ideal kullanım durumları | Takım otomobiller, motor sporları, maksimum performanslı sokak kullanımı | Sokak performansı, günlük sürüşler, dengeli yapılandırmalar | Serghi otomobiller, koleksiyoncular, aşırı montaj gereksinimleri |

| Bitiş Seçenekleri | Teker başına tek bir yüzey kaplaması standarttır | İki tonlu mümkün (merkez vs gövde) | Üç bölgeli yüzey kaplaması; donanım vurgu seçenekleri |

| Uzun vadeli değer | En yüksek dayanıklılık; en düşük sürekli maliyetler | Dengeli; bileşenlerin değiştirilmesiyle sahip olma toplam maliyeti azalır | Yeniden monte edilebilir; gelecekteki araçlar için potansiyel yeniden yapılandırma |

Her dövme jant yapısı belirli senaryolarda üstün performans gösterir. Evrensel olarak "en iyi" bir seçenek yoktur—sadece önceliklerinize, kullanım amacınıza ve bütçenize uygun doğru eşleşme vardır.

Bu tarafsız analiz, monoblok yapının neden motor sporları uygulamalarında hakim olduğunu, üç parçalı yapının ise gösteri arabası inşa edenler ve duruş tutkunları tarafından tercih edildiğini ortaya koyar. İki parçalı tasarımlar ise en fazla sayıda performans odaklı günlük sürücüye uygun pratik orta yolu temsil eder.

Şimdi bu farklı jant türleri net bir şekilde karşılaştırıldığında, bir sonraki adım doğru yapının türü ile özel araç uygulamanız ve sürüş ihtiyaçlarınızın eşleştirilmesidir.

Yapı Türlerini Uygulamanıza Uydurmak

Şimdiye kadar teknik özellikler ve karşılaştırmaları gördünüz. Şimdi pratikteki soru geliyor: hangi dövme jant yapısı aslında aracınızda yer almalıdır? Cevap tamamen arabanızı, kamyonunuzu veya performans aracınızı nasıl kullanacağınıza bağlıdır. Yanlış yapı tipini seçmek sadece paranızı harcamakla kalmaz—güvenliği tehlikeye atabilir, sürüş konforunu düşürebilir ya da kullanım amacınıza uygun olmayan jantlara sahip kalmanıza neden olabilir.

Tutkunlar 'alaşım jant mı dövme jant mı daha iyi?' diye sorduğunda genellikle daha derin soruyu gözden kaçırırlar. Tüm dövme jantlar ağırlık-basım oranı açısından döküm alternatiflerinden üstün performans gösterir. Ancak dövme kategorisi içinde, yapının uygulamaya uyum sağlaması sizin bu avantajı en üst düzeye mi çıkaracağınızı yoksa asla kullanmayacağınız özellikler için prim ödemek mi zorunda kalacağınızı belirler.

Her bir yapının gerçek hayatta karşılaşabileceğiniz senaryolarda nasıl performans gösterdiğini inceleyerek karar sürecini analiz edelim.

Pist ve Yarış Uygulamaları

Milisaniyelerin önemli olduğu ve başarısızlık bir seçenek olmadığı durumlarda neden monoblok yapı profesyonel otomotiv yarışlarında hakimdir? Cevap iki vazgeçilmez faktöre gelir: ağırlık ve öngörülebilirlik.

Dövme jantlar dökme jantlardan daha hafif midir? Kesinlikle — çoğu karşılaştırmada %25-30 daha hafiftirler. Ancak monoblok dövme jantlar, ek bağlantı elemanlarının kütleye katkısı olmaması sebebiyle dövme kategorisi içinde de en hafif olanlardır. Performance Plus Tire araştırmasına göre , dönen kütledeki azalma sayesinde ivmelenme, frenleme ve yönlendirme tepkilerinin artması nedeniyle küçük pistlerde bile dövme jantlar tur süresini 0,3-0,4 saniye daha hızlı yapabilir.

Yarış kullanımı için yapısal öngörülebilirlik eşit derecede önemlidir. Monoblok jantlar tekrarlanan gerilim döngülerinde tutarlı davranır çünkü yerinden oynayabilecek, gevşeyebilecek ya da mikro hareketler geliştirebilecek monte edilmiş bileşenleri yoktur. Araçla köşe arkası köşeye mutlak sınırlarına kadar gittiğinizde, 50. turda tam olarak ilk turdaki gibi aynı şekilde tepki veren jantlara ihtiyacınız vardır.

Piste ve yarış için karar verme kriterleri:

- Ağırlık duyarlılığı - Tur sürelerini hedefliyorsanız, askıda olmayan her bir gram ağırlık azalması ölçülebilir performans kazançlarına dönüşür

- Termal Siklo Toleransı - Agresif frenlemeden kaynaklanan tekrarlayan ısınma, donanımda gevşeme sorunları gelişmeyecek şekilde birleşik bir yapıyı gerektirir

- Yapısal tutarlılık - Eklem veya bağlantı elemanı olmaması, oturum sırasında taşıma dengesini etkileyebilecek değişkenlerin de olmayacağı anlamına gelir

- Değiştirme felsefesi - Ciddi yarışmacılar, büyük darbelerden sonra jantları onarmak yerine genellikle değiştirir; bu nedenle monoblok yapının düşük onarılabilirliği önemsiz hâle gelir

- Bütçe Önceliği - Piste odaklı sistemler genellikle daha fazla bütçeyi performans bileşenlerine ayırır; monoblok yapının yüksek fiyatı da bu öncelik yapısıyla uyumludur

Ayrılmış pist araçları, zaman atakları ve profesyonel yarış uygulamaları için monoblok yapım hâlâ en açık tercihtir. Sokak kullanımı açısından daha az pratik hale getiren özellikler—sınırlı ofset seçenekleri, onarımın zorluğu, prim fiyatlandırma—sadece performans tek başına ölçüt olduğunda önemsiz hale gelir.

Günlük Kullanım ve Sokak Performansı Hususları

Günlük aracınız, yarış araçlarının asla karşılaşmadığı zorluklarla karşı karşıyadır. Çukurlar. Otopark rampalarındaki bordürler. Lastik rotasyonları arasındaki aylar. İnşaat alanları. Tekerleklerinizi kiralık ekipman gibi kullanan ara sıra rastlanan bir vales. Bu gerçekler, yapım türü hesaplamasını önemli ölçüde değiştirir.

Döküm alüminyum jantlar günlük sürüş için yeterince güçlü müdür? Sadece stok araçlar için ve dikkatli şekilde kullanıldığında standart döküm jantlar yeterli performans gösterir. Ancak döküm alüminyum jantların, performansa yönelik sokak kullanımında dövme jantların dayanıklılığıyla eşleşip eşleşmediğini sorduğunuzda cevap daha nüanslı hâle gelir.

İki parçalı dövme yapı, genellikle sokak performans uygulamaları için en uygun dengeyi sağlar. Döküm alternatiflerinden yaklaşık 2,5 kat daha güçlü olan dövme malzeme dayanıklılığından yararlanıyorsunuz ve sahip olma süresinin yılları boyunca önemli olan pratik bakım avantajlarıyla birleşiyor.

Günlük sürüş ve sokak performansı için karar kriterleri:

- Çukur direnci - Döküm jantları çatlatabilecek darbeleri dövme yapı karşılayabilir ancak çok parçalı tasarımlar hasar gören bileşenlerin tüm jantın atılması yerine değiştirilmesine olanak tanır

- Kurb (kenar) hasarı olasılığı - Şehir içi sürüş estetik hasar riskini artırır; cıvatalı iki parçalı yapı, tam jant maliyetinin sadece küçük bir bölümüne gelenekli göbeğin değiştirilmesine imkan tanır

- Bakım taahhüdü - Gerçekçi bakım alışkanlıklarınızı göz önünde bulundurun; tek parça tasarımların gerektirmediği periyodik bağlantı elemanı kontrollerini cıvatalı çok parçalı jantlar gerektirir

- Uzun vadeli kullanım - Araçları birçok yıl kullanacaksanız, iki parçalı yapı daha yüksek başlangıç yatırımı olmasına rağmen sahip olma maliyetini düşürebilir

- Performansın pratiklik oranına karşı durumu - Üç parçalı yapının gerektirdiği bakım yüküne girmeden anlamlı ölçüde ağırlık azaltımı ve dayanıklılık artışı istiyorsunuz

Dövme jantların daha hafif olup olmadığı sorusu burada bir bağlama oturtulmalıdır. Evet, dövme jantlar döküm alternatiflerine kıyasla önemli ölçüde ağırlık tasarrufu sağlar. Ancak yol kullanımı için monoblok ile iki parçalı yapı arasındaki tekerlek başına 1-2 pound'luk fark nadiren algılanabilir bir performans farkı yaratır. İki parçalı dizaynların onarılabilme avantajı, sokakta kullanılan araçlar için genellikle bu küçük ağırlık artışını gölgede bırakır.

Sergi Araçları ve Özel Tasarımlar

Bir gösteri aracı inşa ederken veya agresif bir duruş ayarı peşindeyken öncelikler tamamen değişir. Oturma hassasiyeti en üst düzeye çıkar. Görsel etki önem kazanır. Hazır tekerleklerin sunmadığı tam olarak belirlenmiş özellikleri elde etme imkanı, tekerlek seçim sürecinin tamamını yönlendirir.

İşte bu noktada üç parçalı dövme üretim biçimi, yüksek fiyatına değer kazandırır. Belirtildiği gibi sektör analizlerine göre , dövme tekerlekler aracın görünümünü yükselterek geniş bir özelleştirme yelpazesi sunar ve üç parçalı yapı, modüler tasarım felsefesiyle bu avantajı en üst düzeye çıkarır.

Gösteri araçları ve özel tasarımlar için karar kriterleri:

- Oturma gereksinimleri - Yapınız standart tekerleklerin sunmadığı özel genişlik, ofset ve geri mesafe kombinasyonlarını gerektiriyorsa, üç parçalı yapı neredeyse sınırsız özellik seçeneği sunar

- Görsel özelleştirme - Merkezler, iç gövde ve dış gövde için ayrı ayrı yüzey işlemleri, diğer yapım türlerinde bulunmayan görsel olanaklar yaratır

- Yeniden üretilebilirlik değeri - Gösteri araçları genellikle birden fazla yenileme döngüsünden geçer; tekil bileşenlerin değiştirilmesi ve yenilenmesi uzun vadeli maliyetleri azaltır

- Gelecek esnekliği - Tekerlekleri gelecekteki bir projeye aktarmayı mı planlıyorsunuz? Üç parçalı tasarımlar farklı göbek özelliklerine göre yeniden yapılandırılabilir

- Donanım estetiği - Üç parçalı tekerleklerde görünen cıvatalar bir tasarım unsuru haline gelir; bazı üreticiler özellikle bu mekanik görünüme sahip olmak ister

Üç parçalı yapının dezavantajları—artan ağırlık, bakım gereksinimleri ve daha yüksek maliyet—birincil hedefin bulunması zor olan özellikleri elde etmek ve uzun vadeli onarılabilirliği korumak olduğu durumlarda kabul edilebilir hale gelir.

Uyumsuz Yapı Türlerinin Sonuçları

Uygulamanız için yanlış yapı türünü seçtiğinizde gerçekte ne olur? Bu sonuçları anlamak neden uygun eşleştirmenin önemli olduğunu pekiştirir.

Kötü yol koşullarında günlük kullanım aracı için monoblok: Maksimum dayanıklılık elde edersiniz ancak tamir kabiliyeti sıfırdır. İki parçalı jantta 400-800 ABD dolarına mal olacak olan kaldırıma çarpma hasarı, artık tamamen değiştirme maliyeti olarak 2.000 ABD dolarından fazla tutar. Jant mükemmel performans gösterir ancak şehir içi sürüş her seferinde bir kurban aldıkça sahiplik maliyetleri katlanır.

Ciddi bir yarış arabasında üç parçalı jant: Asla kullanmayacağınız özelleştirme esnekliği sağlayan donanımla ek ağırlık taşıyorsunuz. Daha da önemlisi, çok sayıdaki bağlantı elemanlarının tork doğrulaması gerekir ve pist günlerindeki ısı döngüleri bunu zorunlu hale getirir; bu da monoblok yapının tamamen ortadan kaldırdığı ek bakım yükü anlamına gelir.

Aşırı teknik özellikler gerektiren bir sergi arabasında iki parçalı jant: İki parçalı kataloglarda sunulan ofset ve genişlik kombinasyonları, tam olarak istediğiniz uyum hedefinize ulaşmayabilir. Gerçek ihtiyaçlarınıza uymayan bir yapı tipi seçtiğiniz için hayal ettiğiniz pozisyonu ödün vererek kabul edersiniz.

Tamamen standart yolcu taşıma araçları için dövme jantlar: Asla kullanmayacağınız performans avantajları için prim fiyatlar ödüyorsunuz. Standart döküm jant teknolojisi, mutlak anlamda daha düşük olsa da, asla otoban hızlarını aşmayan veya önemli gerilim yüklerine maruz kalmayan araçlar için genellikle yeterli hizmet sunar.

Performans amaçlı en hafif jantlar her araba için doğru jantlar olmayabilir. Yapım türünü umulan kullanım değil, gerçek kullanım şekline göre seçin.

İsterseniz tur sürelerini kısaltmak için yarışın, bir şov yapacak duruşa sahip bir araç inşa edin ya da sadece günlük kullandığınız aracınızdan daha iyi performans elde etmek isteyin, dövme jant yatırımınızın potansiyelini karşılayıp karşılamayacağı yapım türünün seçimine bağlıdır. Bu jantların üretim süreci de aynı derecede önemlidir — bu süreç, neden dövme yapımın daha yüksek fiyatlandırılmasının arkasındaki nedeni ve üreticiler arasında kalitenin nasıl değiştiğini ortaya koyar.

Dövme Jant Üretim Sürecinin İçinde

Dövme jantların nasıl yapıldığını hiç merak ettiniz mi? Ham alüminyum kütlesinden yüksek performanslı bir janta dönüşüm süreci, özel makineler, hassas sıcaklık kontrolü ve prim fiyatlandırmayı haklı çıkaran kalite doğrulamasını içerir. Bu üretim sürecini anlamak, neden dövme yapımın üstün performans sunduğunu ortaya koyar ve üretici kalite iddialarını değerlendirmenize yardımcı olur.

Sıvı alüminyumun sadece bir kalıba döküldüğü döküm jant yöntemlerinin aksine, alüminyum jant dövme işlemi katı metale aşırı kuvvetler uygular ve bu da iç yapısında temel değişikliklere neden olur. Bu metal şekillendirme yöntemi, dövme jantları diğer tüm üretim yöntemlerinden ayıran yoğunluğu ve tane hizalamasını oluşturur.

Alüminyum Kütleden Hassas Bileşene

İmalat süreci genellikle son jant özelliklerine bağlı olarak 40-80 pound (18-36 kg) ağırlığında olan silindirik alüminyum kütüklerle başlar. Bu katı 6061 alüminyum alaşımları, sonunda aracınızı taşıyacak olan dövme jantların ham maddesini oluşturur.

Ön Isınma Aşaması

Herhangi bir presleme işleminden önce, kütükler alüminyumun erimeden esnek hâle gelmesini sağlayacak hassas sıcaklıklara ulaşmalıdır. Dövme işlemi spesifikasyonlarına göre malzeme, metal akışının en uygun olması için genellikle 400°C ile 480°C (750°F ile 900°F) arasında bir sıcaklığa kadar ısıtılır.

Bu aşamada sıcaklık homojenliği büyük önem taşır. Eşit olmayan ısıtma, kütük içinde sıcaklık farklılıkları yaratır ve bu da malzeme tutarsızlığına ve nihai jantta potansiyel kusurlara neden olabilir. Kaliteli üreticiler, işleme devam etmeden önce kütüğün tamamında eşit ısınmayı sağlamak üzere kalibre edilmiş sıcaklık sensörleri veya kızılötesi termometreler kullanır.

Isıtılmış ham madde kalıplara temas ettiğinde termal şoku önlemek için dövme kalıplarının kendileri önceden ısıtılması gerekir. Bu kalıp hazırlığı, presleme işlemi sırasında malzemenin sorunsuz akışını sağlar ve dövmenin kalitesini tehlikeye atan erken soğumayı engeller.

Presleme İşlemi

Burada jantların dövülmesi, standart dökümden önemli ölçüde farklılaşır. Rusch Wheels imalat verilerine göre, jant dövmeleri 12.000 tonluk aşırı basınç uygulayan presler kullanılarak üretilir—buna karşılık MP Wheels dövme magnezyum jantları için 10.000 tonluk bir pres kullanır. Bu devasa kuvvetler, alüminyum ham maddeyi başka hiçbir metal şekillendirme yöntemiyle elde edilemeyecek kadar yoğun ve ince yapıya sahip hale getirir.

Presleme sırasında neler olur?

- Kalıp hizalama doğrulaması - Hassas hizalama, bitmiş jantın boyutlarında doğruluğu veya yüzey pürüzlülüğünü bozabilecek boyutsal hataları önler

- Basınç izleme - Yük basıncı, belirtilen aralıklar içinde kalmasını sağlamak için sürekli olarak izlenir; aşırı veya yetersiz basınç, parça deformasyonuna veya kalıbın tam doldurulmamasına neden olur

- Malzeme akışı kontrolü - Görsel veya makine destekli kontroller, eksik dolumlar veya soğuk birleşimler gibi potansiyel sorunları tespit ederek tüm kalıp boşluk alanlarına malzemenin doğru şekilde girdiğini onaylar

- İlk geometri doğrulaması - Presleme işleminden sonra göbek profili, hub boyutları ve genel simetri dahil olmak üzere tekerlek ham parçasının doğru şekli için görsel muayene yapılır

Bu presleme işlemi, döküm tekerleklerde görülen gözenekleri ve zayıf noktaları ortadan kaldırır. Sonuç olarak performansın en çok önemli olduğu durumlarda tercih edilen tekerlekler ortaya çıkar: yoğun, homojen alüminyum ve tüm boyunca hizalanmış tane yapısı

Kabaranın Kaldırılması ve Budama

Dövme işlemi, tekerlek ham parçasının kenarlarında "saçak" adı verilen fazladan malzeme oluşturur. Kalite kontrol spesifikasyonlarına göre, saçağın temiz bir şekilde uzaklaştırılması gerekir ve bu işlem sırasında parçada düzensizlik veya hasar kalmamalıdır. Hassas kesme aletleri, kritik yüzeylerde boyutsal doğruluğu korurken bu fazla malzemeyi kaldırır.

Kesme işleminden sonra yapılan boyutsal muayene, göbek, delik ve jant ölçümlerinin belirlenen tolerans aralıkları içinde olup olmadığını doğrular. Yüzey pürüzlülüğü kontrolü, tekerlek performansını veya lastik montajını engelleyebilecek çapaklar veya pürüzlü kenarlar gibi kusurları tespit eder.

Isıl İşlem ve İşleme Aşamaları

Preslenen tekerlek ham parçası şimdi ısıl işleme girer—yüksek kaliteli dövme tekerleklerde gördüğünüz T6 ısıl işlem grubuyla iyi alüminyumun olağanüstü tekerlek malzemesine dönüşmesini sağlayan süreç budur.

T6 Isıl İşlem Süreci

Sektörün üretim standartlarına göre, presleme işleminden sonra dövme parçalar yüksek bütünlüklü, çok yönlü tane yapısı oluşturmak üzere T6 ısıl işleminden geçirilir. Bu işlem iki ayrı aşamadan oluşur:

Çözelti ısıl işlemi alaşımdaki magnezyum ve silikonyu doymuş katı çözelti haline getirmek için alüminyumun yüksek sıcaklıklara kadar ısıtılmasıdır. Daha sonra jant hızlı bir şekilde sertleştirilir—bu elementlerin çözünmüş hallerini korumak amacıyla hızla soğutulur.

Kontrollü yaşlanma devam eder ve jant belirli yüksek sıcaklıklarda kesin zaman aralıkları boyunca tutulur. Bu, çözünmüş alaşım elementlerinin akma mukavemetini, sertliği ve tokluğu gereksiz ağırlık eklemeden büyük ölçüde artıracak şekilde çökelmesine neden olur.

Isıl işlem kalite protokollerine göre, termokuplalar bu süreç boyunca sıcaklık doğruluğunu izler. Rockwell veya Vickers yöntemleriyle sertlik testi yapılarak son tekerlek sertliğinin spesifikasyonlara uygun olduğu doğrulanır. Metalografik analiz yoluyla mikroyapı incelemesi, çatlaklar veya istenmeyen malzeme fazları gibi kusurların bulunmadığını ve homojenliği onaylar.

CNC hassas işleme

Isıl işlem uygulanmış dövme artık kabaca bir tekerlek şekline sahiptir ancak nihai boyutlar ve tasarım detayları hassas talaşlı imalat gerektirir. Rusch Wheels'a göre, üretim tesisinde dövme tekerlek üretimi için özel olarak 11 CNC makine çalışmaktadır—silindirik yüzeyler için yüksek eşmerkezlik sağlayan torna makineleri ve daha pürüzsüz yüzeyler elde etmek için yüksek rijitlikte ve yüksek devirli freze makineleri kullanılmaktadır.

Talaşlı imalat süreci aşamalar halinde gerçekleşir:

- Yüzey tasarımı işlenmesi - CNC frezeler, her tekerlek modelini ayırt eden görsel tasarımı oluşturan jant desenlerini işler

- Arka bağlantı noktası frezelenmesi - Tekerlek 180 derece döndürüldükten sonra arka kısımda hafifletme cepleri işlenerek mümkün olan her yerden ağırlık kaldırılır

- Merkez göbek ve delik hassasiyeti - Kritik sabitleme yüzeyleri, araçtaki doğru oturumu sağlamak için tam spesifikasyonlara göre işlenir

- Jant profili sonlandırması - Lastik hava yatağı montaj yüzeylerine, lastiğin doğru yerleşimi için nihai işleme uygulanır

Göre üretim Kalite Standartları , yüksek kaliteli CNC makinelerinin kullanılması, dövme parçalarda yüzey kusurlarını en aza indirirken en yüksek toleranslara ulaşmayı sağlar. Her tekerleğin CAD modeli, kesin takımlama yollarını belirlemek üzere bilgisayarlı üretim yazılımı (CAM) kullanılarak G-Kod programlamasıyla hazırlanır.

El ile Son İşlem ve Kaplama

Hassas işleme, insan müdahalesi gerektiren kenarlar bırakır. Sektör uygulamalarına göre, her işlenmiş bölüm kaplamaya hazırlanmadan önce çapak giderme, elde zımparalama, cilalama ve parlatma gibi birden fazla aşamadan geçer. Ustalar her profili mükemmelliğe taşıyarak nihai son işlem öncesinde her kenara özenle müdahale eder.

Kaplama işlemi çok aşamalı bir protokolü takip eder. Kaliteli üreticiler, sıvı boya ve toz boya süreçlerinin kombinasyonunu kullanır: önce toz boya ve fırınlanma, ardından boyama ve fırınlanma, sonra toz şeffaf kaplama ve nihai fırınlanma — maksimum dayanıklılık ve görünümlü için üç tam kaplama ve fırınlanma döngüsü.

Kalite Kontrol: Neden Üstün Fiyatlandırma Haklıdır

Yukarıda açıklanan her adım, kaliteli dövme jantları düşük kaliteli ürünlerden ayıran doğrulama prosedürlerini içerir. Bu kalite kontrol önlemlerini anlamak, üreticinin güvenilirliğini değerlendirmenize yardımcı olur.

Yapısal Denetim (NDT)

Muayene protokollerine göre, yıkıcı olmayan testler tekerlek performansını etkileyebilecek iç kusurları tespit eder:

- Ultrasonik test (UT) - Görsel incelemeyle görünmeyen iç çatlakları veya gözenekliliği tespit etmek için ultrasonik dalgalar kullanır

- Manyetik Parçacık Testi (MPT) - Yapısal bütünlüğü etkileyen yüzey ve yüzeye yakın çatlakları belirler

- Boyayla Çatlak Tespiti (PT) - Boya penetrasyonu aracılığıyla görünür yüzey çatlaklarını veya kusurları ortaya çıkarır

- X-ışını veya Radyografik Muayene - Maksimum duyarlılık için X-ışını testi, gizli iç kusurları tespit eder

Boyutsal Doğrulama

Nihai tekerlekler, Koordinatlı Ölçüm Makineleri (CMM), hassas kumpaslar ve mikrometreler kullanılarak kapsamlı ölçümlerden geçirilir. Rusch Wheels kalite spesifikasyonlarına göre, çalışma boşluğu—dönen bir tekerleğin daireselliğinin ölçümü—en kritik ölçümdür. Tüm boyutların tolerans sınırları içinde olduğunun doğrulanması için tekerlekler uluslararası kalite standartları SAE-J ve JWL'ye göre kontrol edilir.

Performans Testi

Mühendislik doğrulama protokollerine göre, her tekerlek tasarımı üretim başlamadan önce SAE, JWL, VIA ve TÜV standartlarına uygun fiziksel testlerden geçer. Sonlu Eleman Analizi (FEA) yazılımı, her araç uygulamasına özgü viraj alma, radyal ve darbe testlerini simüle eder.

Bu katı kalite kontrol çerçevesi, saygın dövme jant üreticilerinin test altyapısına önemli ölçüde yatırım yapmalarının nedenini açıklar. IATF 16949 gibi sertifikalara sahip olan şirketler—otomotiv üretimindeki kalite yönetim standardı—bu doğrulama standartlarına bağlılıklarını gösterir. Örneğin, hassas sıcak dövme uzmanları olan Shaoyi (Ningbo) Metal Technology otomotiv süspansiyon kolları ve tahrik milleri için benzer IATF 16949 sertifikalı kalite kontrol protokollerini uygular ve aynı metalürjik prensiplerin ve doğrulama standartlarının otomotiv endüstrisindeki yüksek performanslı dövme bileşenlerin tamamında nasıl geçerli olduğunu gösterir.

Dövme jantların üretim süreci 1000°C'yi aşan sıcaklıkları, 12.000 tona kadar ulaşan basınçları ve havacılık standartlarıyla eşleşen kalite doğrulama protokolleri içerir. Bu durum hem prim fiyatlandırmanın hem de üstün performans özelliklerinin nedenini açıklar.

Dövme jantların nasıl üretildiğini anlamak, üreticileri değerlendirmek ve bilinçli satın alma kararları vermek için bir bağlam sağlar. Son bölüm, kalite göstergelerini nasıl belirleyeceğinizi ve özel üretim ihtiyaçlarınıza uygun doğru yapı türünü nasıl seçeceğinizi ele alır.

Doğru Dövme Jant Yapısını Seçmek

Dövme işleminin bilimsel temellerini incelediniz, her yapının özelliklerini değerlendirdiniz ve uygulamaları özel tasarımlara eşleştirdiniz. Şimdi pratik adıma geldik: pazarlama abartılarına ya da kalite ödünlerine düşmeden dövme jant satın almak. Pist kullanımı için en iyi dövme jantları mı arıyorsunuz yoksa gerçek değer sunan uygun fiyatlı dövme jantlar mı arıyorsunuz, bu satın alma kılavuzu sizin piyasayı güvenle yönetmenize yardımcı olur.

Genel tartışmalarda dövme jantlar ile alaşımlı jantları karşılaştırırken, tüm dövme jantların alüminyum alaşım jantlar olduğunu unutmayın—fark, temel malzeme değil, üretim yöntemindedir. Bu durum yaygın bir karışıklığı giderir: dövme jantlar alüminyum mu? Evet, kesinlikle. Performans avantajı, o alüminyum alaşımın nasıl işlendiğinden kaynaklanır, egzotik malzemelerden değil.

Alaşımlı jantlar mı yoksa dövme jantlar mı sorusu, alüminyumun döküm yoluyla (sıcak eriyik halde kalıplara dökülerek) mi yoksa dövme yöntemiyle (aşırı basınç altında katı kütüklerden sıkıştırılarak) mi üretildiğiyle ilgilidir. İkisi de alüminyum alaşımı kullanır; dövme işlemi, sadece dökümün doğal soğuma özelliklerine dayanmak yerine, mekanik işleme yoluyla üstün malzeme özellikleri oluşturur.

Kalite Göstergelerini Değerlendirme

Abartılı iddialarda bulunan şirketlerden gerçek dövme jant markalarını nasıl ayırt edersiniz? Sertifikalar, test standartları ve malzeme belgeleri, pazarlama dilinin ötesinde nesnel kalite doğrulaması sağlar.

Doğrulanması Gereken Temel Sertifikalar

Göre sektör Sertifikasyon Standartları , itici tekerlek üreticileri birkaç anahtar sertifikaya sahip olmalıdır:

- ISO 9001 - Tasarımından muayenesine kadar tutarlı kalite kontrol süreçlerini sağlayan küresel kalite yönetim sistemleri standardı

- JWL ve JWL-T - Güvenlik ve kalite gereksinimlerini onaylayan Japon alaşım tekerlek standartları; Japon kökenli olmalarına rağmen dünya çapında yaygın olarak kabul edilirler

- VIA Sertifikasyonu - Üretici iddialarının ötesinde ek doğrulama sağlayan, Japon Araç Muayene Derneği'nden bağımsız üçüncü taraf testi

- TÜV sertifikasyonu - Avrupa pazarlarında büyük saygı görür ve titiz kalite ile güvenlik testlerine uyumu işaret eder

- IATF 16949 - Sürekli iyileştirme ve kusur önleme odaklı tüm üretim süreçlerini kapsayan otomotiv endüstrisinin kalite yönetim standardı

IATF 16949 sertifikasyonuna özellikle dikkat edilmelidir. Bu standart, otomotiv dövme uzmanları tarafından sürdürülen Shaoyi (Ningbo) Metal Technology , bir üreticinin otomotiv sınıfı bileşenler için özel olarak tasarlanmış kalite sistemleri altında çalıştığını gösterir. Bir dövme şirketi, süspansiyon kolları ve tahrik milleri gibi ürünler için bu sertifikaya sahipse, premium jant üretiminde gerekli olan aynı metalürji uzmanlığını ve kalite doğrulama protokollerini sergilediğini kanıtlar.

Test Standartları ve Belgeler

Sertifikaların ötesinde, jant tasarımları üzerinde yapılan gerçek testlere dair kanıtlar isteyin. Jant satın alma rehberine göre, orijinal dövme jantlar, pres tonajını ve ısıl işlem kayıtlarını gösteren dövme sertifikalarıyla birlikte gelmelidir. Metalürjik test raporları veya X-ışını muayene sonuçları sunamayan üreticiler, gerçek anlamda dövme yapı teslim etmiyor olabilir.

Temel test belgeleri şunları içerir:

- Darbe testi sonuçları - Simüle edilmiş çukur veya bordür darbesi koşullarında jant performansını doğrular

- Yorulma testi verileri - Tekrarlı gerilim döngüleri altında uzun vadeli dayanıklılığı onaylar

- Radyal yük testi - Tekerleklerin belirtilen yük miktarlarını deformasyona uğramadan taşımasını sağlar

- Virajda yorulma doğrulaması - Agresif sürüş sırasında oluşan yanal kuvvetler altında yapısal bütünlüğü test eder

Kalite değerlendirme protokollerine göre, üreticiler bu testleri uygulayarak tekerleklerinin yapısal bütünlüğünü ve güvenliğini garanti edebilir ve müşterilere güvenilir ürünlere yatırım yaptıkları konusunda güvence sağlayabilir.

Tedarik Zinciri Konuları

Özel tekerlek projeleri veya toplu alımlar için üretici konumu, teslim süresini ve lojistik maliyetlerini etkiler. Ningbo Limanı gibi önemli deniz taşımacılığı merkezlerine yakın kurulmuş dövme üreticileri, tedarik sürecini büyük ölçüde kolaylaştırabilir. Şirketler şöyle: Shaoyi Metal Technology , bu stratejik limana yakın yer alan şirketler, coğrafi konumun sertifikalı üretim kapasitesiyle birleşmesinin, yüksek hassasiyetli dövme otomotiv bileşenlerinin küresel çapta verimli şekilde teslimini nasıl mümkün kıldığını göstermektedir.

İmalat Tipinizi Belirleme

Kalite göstergeleri anlaşıldıktan sonra, son adım inşaat türünü özel gereksinimlerinize sistematik olarak uydurmaktır. Bu karar çerçevesi, jant özellikleri ile gerçek kullanım durumları arasında maliyetli uyumsuzlukların oluşmasını önler.

- Birincil kullanım alanınızı belirleyin - Aracı nasıl kullanacağınızı değil, nasıl kullanmak istediğinizi dikkate alın. Pist odaklı tasarımlar günlük sürüş araçlarına göre farklı özellikleri önceliklendirir. Hafta sonu performans araçlarına kıyasla gösteri araçlarının kendine özgü gereksinimleri vardır. Kullanım amacınız, hangi jant yapısı ödünlerinin daha önemli olduğunu belirler.

- Bütçe sınırlarını belirleyin - Piyasa fiyat analizlerine göre, orijinal dövme jantlar için gerçekçi fiyat kademelerini göz önünde bulundurun: giriş seviye monoblok setler yaklaşık 2.095 $'dan başlar, orta seviye iki parçalı jantlar teker başına yaklaşık 1.100 $'dan başlar ve premium üç parçalı yapılar teker başına 1.680 $ ve üzerini gerektirir. Potansiyel onarım, bakım ve bileşen değiştirme dahil uzun vadeli maliyetleri de dikkate alın.

- Uygunluk gereksinimlerini belirleyin - Standart ofset ve genişlik kombinasyonları monoblok veya iki parçalı konstrüksiyon ile uyumludur. Milimetrik düzeyde hassas özelleştirme gerektiren aşırı özellikler genellikle üç parçalı konstrüksiyon gerektirir. Uygunluk kılavuzuna göre, satın almadan önce her zaman dijital yapılandırıcıyı kullanarak uygunluğu doğrulayın ve minimum kaliper temizliği için üretici şablonlarını kullanarak onaylayın.

- Bakım taahhüdünü değerlendirin - Monoblok jantlar normal lastik bakımı dışında minimal bakım gerektirir. İki parçalı cıvatalı tasarımlar periyodik tork kontrolü gerektirir. Üç parçalı konstrüksiyon düzenli donanım kontrolü ve potansiyel conta bakımı gerektirir. Konstrüksiyon tipini gerçekçi bakım alışkanlıklarınıza göre eşleştirin.

- Üretici bilgilerini doğrulayın - Satın almadan önce sertifika belgelerini, test sonuçlarını ve malzeme özelliklerini talep edin. Bu belgeleri sağlayamayan veya istemeyen üreticiler, reklamda bildirdikleri kalite seviyelerini sunmayabilir. Kalite göstergesi olarak ISO 9001, JWL, VIA ve ideal olarak IATF 16949 sertifikalarını arayın.

Sık Karşılaşılan Alıcı Yanılgıları

Pazarlama dili ve rakip iddiaları, satın alma kararlarını olumsuz etkileyen birkaç yanlış anlayışı devam ettiriyor. Bunları anlamak, jantları tarafsız şekilde değerlendirmenize yardımcı olur.

"Rotary dövme" ve "akışla dövme", gerçek dövme jantlardır

Daha önce de belirtildiği gibi, bu terimler döküm jant merkezlerinin mukavemeti artıran bir işlem uygulanan silindir kısmına sahip hibrit üretim yöntemlerini tanımlar. Tamamen dövme yapıda değildirler. Silindir kısmı dövme benzeri özellikler kazanır ancak merkez kısmı döküm alüminyumdan oluşur. Gerçek dövme jantlara göre daha düşük maliyetle standart dökümden üstün performans sunarlar, ancak tam dövme jantlarla eşdeğer değillerdir.

"Ucuz dövme jantlar", premium seçeneklerle aynı performansı sunar

Dövme jantlarda fiyat farkları, gerçek kalite farklılıklarını yansıtır. Alıcı araştırmalarına göre, düşük bütçeli alıcılar genellikle profesyonel kurulumu atlamaktan ve kalite doğrulamayı göz ardı etmekten dolayı pişman olur. Şüpheli derecede düşük fiyatlar, malzeme kalitesinde, ısıl işlemde veya test onaylamasında yapılan ödünleri gösterir. Uygun fiyatlı dövme jantlar mevcuttur ancak en ucuz seçenekler nadiren gerçek dövme performansı sunar.

"Tüm dövme jantlar markadan bağımsız olarak birbiriyle değiştirilebilirdir"

Farklı dövme jant markaları, farklı kalite standartlarını, test protokollerini ve malzeme özelliklerini korur. doğrulama kılavuzu na göre, pres tonajını ve ısıl işlem kayıtlarını gösteren üreticinin dövme sertifikasını talep edin. Orijinal dövme jantlarda büyütme altında görülebilen dikişsiz tane akışı bulunur ve döküm dikişleri yoktur. Metalürjik test raporları sunamayan satıcılardan kaçının.

tekerlek dövme ise yapının türü önemli değildir

Bu makale, yapının türünün özelleştirme esnekliğini, onarım kabiliyetini, bakım gereksinimlerini ve ağırlık özelliklerini belirlediğini ayrıntılı bir şekilde göstermiştir. Monoblok, iki parçalı ve üç parçalı yapılar, farklı uygulamalar için en uygun şekilde hizmet verir. Sadece 'dövme' tanımlamasına göre karar vermek ve yapının türünü göz önünde bulundurmamak, beklentilerin uyuşmamasına neden olur.

dövme tekerlekler sadece yarış arabaları içindir

Uygulama analizine göre, dövme tekerlekler günlük kullanım araçları için de ölçülebilir faydalar sağlar: yakıt verimliliğinde iyileşme (elektrikli olmayan araçlarda yaklaşık 0,5-1 MPG artış), daha iyi yönlendirme tepkisi ve yol tehlikelerine karşı üstün dayanıklılık. Dönen kütle azaltımı doğrudan verimliliği ve kontrolü artırdığı için 300 beygirden fazla güç üreten veya önemli yük taşıyan araçlar için tercih edilmeleri haklıdır.

Aracınız için en iyi dövme jantlar, mevcut kullanım amacınıza, bütçenize ve bakım taahhüdünüze uygun olanlardır; mutlaka en pahalı veya en hafif seçenek olmak zorunda değildir.

Dövme jant yapım türlerine, kalite göstergelerine ve pratik seçim kriterlerine dair kapsamlı bu bilgiyle donanımlı olarak, kalıcı değer sunan bilinçli kararlar verme konumundasınız. Özel bir pist aracı, dikkat çeken bir sergi aracı ya da sınıfının üzerinde performans gösteren bir günlük sürüş aracı inşa ediyor olun, özel gereksinimlerinize uygun doğru dövme yapım türünü seçmek, her sürüşünüzde yatırımınızın karşılığını almanızı sağlar.

Dövme Jant Yapım Tipleri Hakkında Sıkça Sorulan Sorular

1. Jant yapımının en iyi türü nedir?

Monoblok dövme jantlar, üstün ağırlık-çekirdek oranı ve yapısal bütünlükleri nedeniyle performans uygulamaları için en üst düzey olarak kabul edilir. Döküm jantlara göre yaklaşık %25-30 daha hafif ve en fazla 3 kat daha güçlüdür. Ancak 'en iyi' yapım türü uygulamanıza bağlıdır—monoblok yapı, pist kullanımında üstün performans gösterir; iki parçalı yapı, günlük sürücüler için servis kolaylığı ile dengeli bir performans sunar; üç parçalı yapı ise şov arabalar ve özel montaj gereksinimleri için maksimum özelleştirme imkânı sağlar.

oEM jantlar döküm mü yoksa dövme mi?

Çoğu fabrika OEM jantı döküm alüminyumdur. Dövme jantlar genellikle üreticilerin ek maliyeti haklı çıkarabileceği yüksek performanslı versiyonlarda veya lüks araçlarda bulunur. Örneğin BMW'nin tam M modelleri sıklıkla dövme jantlara sahiptir, standart varyantlar ise döküm yapı kullanır. Belirli jantınızın yapısını üretici teknik özelliklerini veya malzeme dokümanlarını kontrol ederek doğrulayabilirsiniz.

dövme jantlar ile akış şekillendirilmiş (flow formed) jantlar arasındaki fark nedir?

Tam olarak dövme jantlar, 8.000-12.000 tonluk basınç altında sıkıştırılmış katı alüminyum kütüklerden tamamen işlenerek üretilir ve bu sayede üstün bir tane yapısı elde edilir. Akış şekillendirilmiş jantlar döküm alüminyum olarak başlar, ardından sadece göbek bölümü rulolar altında ısıtılarak gerdirilir ve bu bölgede dövme benzeri özellikler elde edilirken merkez kısmı döküm kalır. Akış şekillendirilmiş jantlar daha düşük maliyetlidir ve döküm jantlara kıyasla %15-25 oranında ağırlık tasarrufu sunar ancak tam dövme jantlar tam yapısal tutarlılık ile %25-30 oranında ağırlık azaltma sağlar.

4. Dövme jantlar ekstra maliyetine değer mi?

300 beygir gücünün üzerinde performans üreten araçlar, pist odaklı yapılar veya maksimum performans gerektiren uygulamalar için dövme jantlar, ekstra maliyetlerini haklı çıkarır. Daha düşük ağırlıksız kütle sayesinde 0,3-0,4 saniye daha hızlı tur süreleri, 0,5-1 MPG daha iyi yakıt verimliliği, gelişmiş fren tepkisi ve yoldaki tehlikelere karşı önemli ölçüde artan dayanıklılık gibi ölçülebilir faydalar sunar. Sadece hafif tempoda kullanılan standart şehir içi taşıtlar için ise standart döküm jantlar daha düşük maliyetle yeterli hizmeti sağlayabilir.

5. Hasar gören dövme jantlar onarılabilir mi?

Onarılabilirlik, yapım tipine bağlıdır. Monoblok dövme jantlar onarması zor olanlardır ve önemli hasarlarda genellikle tamamen değiştirilmeleri gerekir. İki parçalı cıvatalı tasarımlar, jantın tamamının 2.000 dolardan fazla fiyata karşı $400-$800'a değiştirilebilmesini sağlar. Üç parçalı yapı ise en iyi onarılabilirliği sunar ve merkez, iç göbek veya dış göbek bileşenleri bağımsız olarak değiştirilebilir. Bu da uzun vadeli yeniden yapılabilirliği önemseyen meraklılar için üç parçalı jantları ideal hale getirir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —