Dövme ve Tornalanmış Otomotiv Parçaları: Mukavemet mi Yoksa Hassasiyet mi?

Özet

Dövme ve işlenmemiş otomotiv parçaları arasında seçim yaparken temel olarak mukavemet ile hassasiyet arasındaki tercih söz konusudur. Dövme, metalin iç tane yapısını hizalayarak yüksek gerilim uygulamaları için ideal olan daha güçlü ve dayanıklı bileşenler oluşturur. Buna karşılık, işleme karmaşık tasarımlar için üstün hassasiyet sunar ve genellikle prototipler ve düşük hacimli üretim serileri için daha maliyet etkindir.

Temel İmalat Süreçlerini Anlamak

Bilinçli bir karar vermek için dövme ve işleme arasındaki temel farkları anlamak esastır. Bu iki yöntem, metali tamamen zıt yollarla şekillendirir ve bu durum doğrudan nihai bileşenin performansını, maliyetini ve kullanım uygunluğunu etkiler.

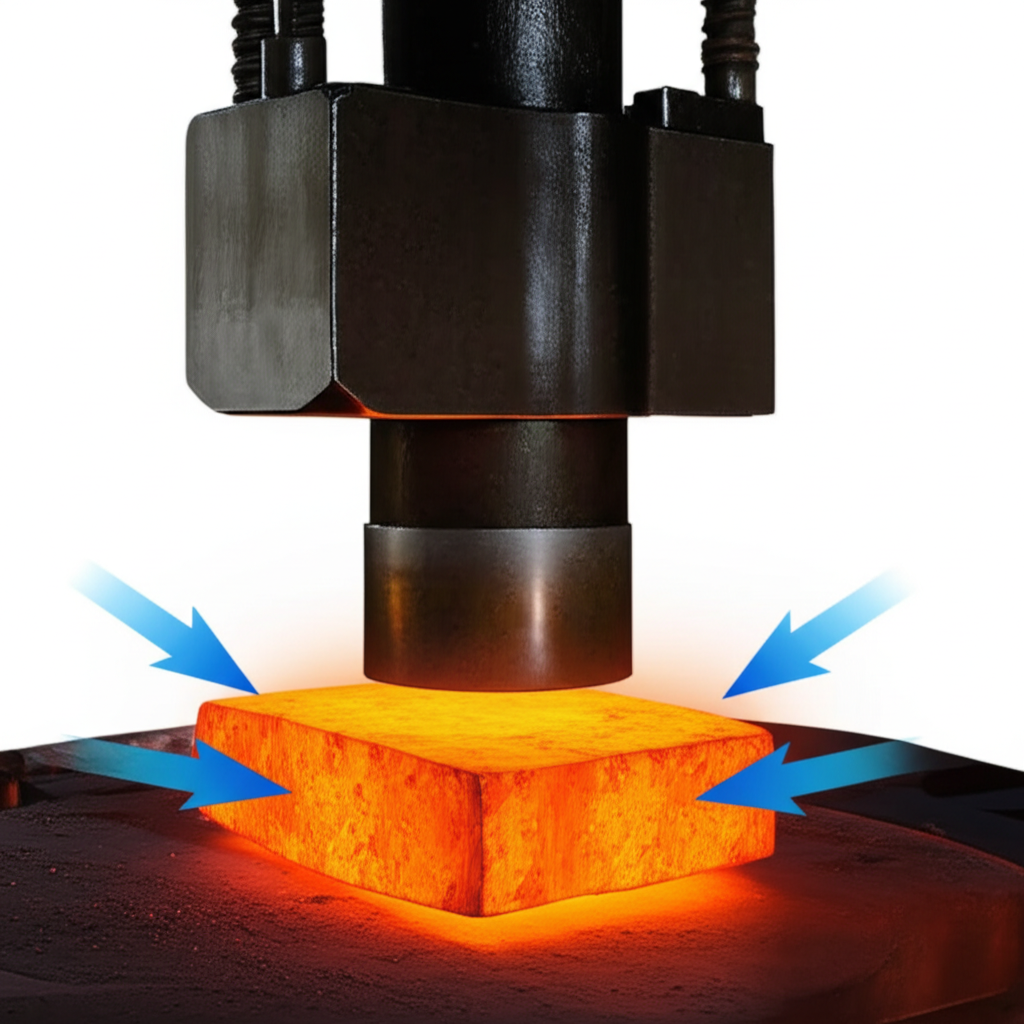

Çekiçleme Nedir?

Dövme, lokal basma kuvvetleri kullanarak metali şekillendirmeyi içeren bir üretim sürecidir. Metal genellikle işlenebilir bir sıcaklığa kadar ısıtılır ve ardından istenen şekli elde etmek için kalıpta dövülür veya preslenir. Bu yöntem malzeme kaldırmaz, bunun yerine metalin iç yapı tanelerinin parçanın konturuna paralel hale gelmesini sağlayarak yeniden şekillendirir. Bu tane hizalanması, dövme parçaların darbeye ve yorulmaya karşı olağanüstü direnç göstermesinin temel nedenidir. Bir tahta parçasının dokusunu düşünün; uzun bir tahta, kuvvet doku boyunca uygulandığında en güçlü duruma gelir, tersine uygulandığında değil. Dövme işlemi, metallerde de benzer bir etki yaratır.

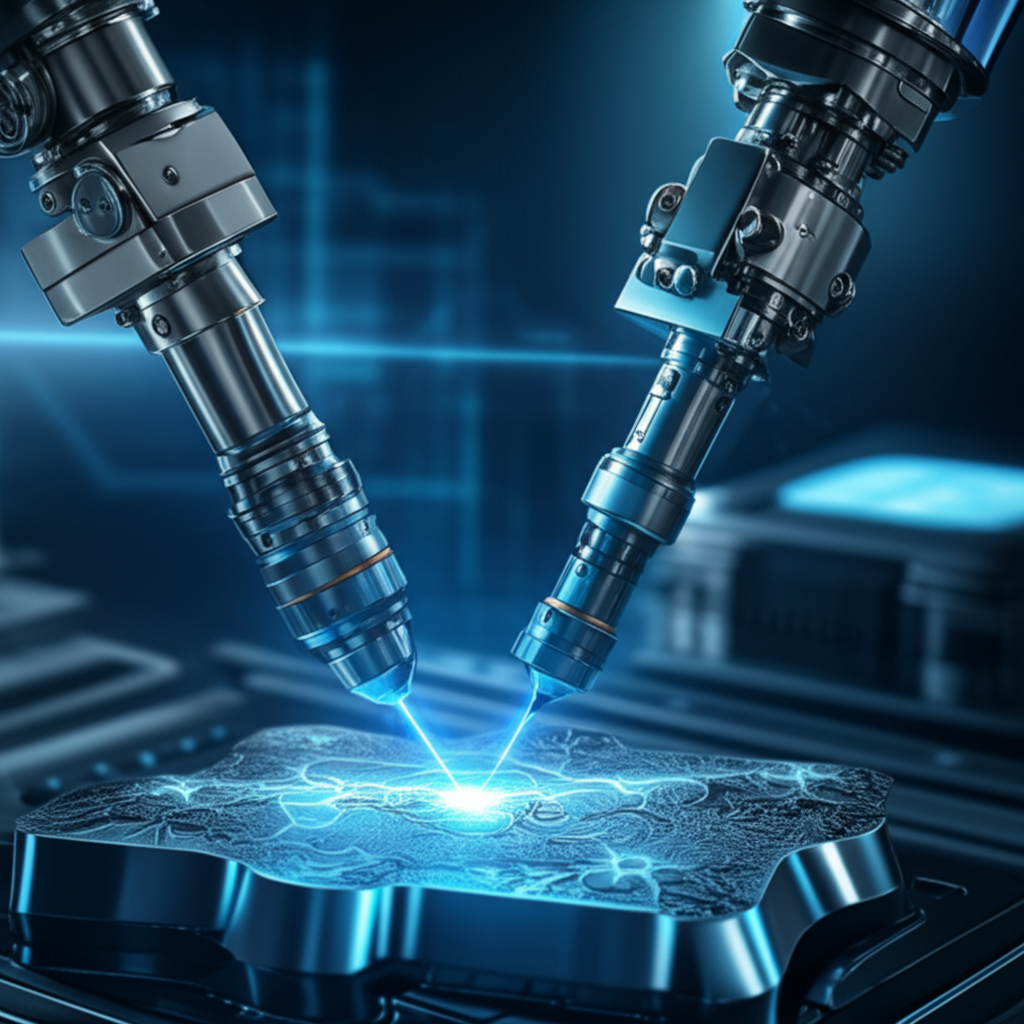

Makina Nedir?

İmalat, genellikle kütük adı verilen katı bir metal blokla başlayıp nihai şekli elde etmek için malzemenin kaldırıldığı çıkarıcı bir süreçtir. Bu işlem genellikle Bilgisayarlı Sayısal Kontrol (CNC) makineleri kullanılarak gerçekleştirilir ve son derece hassas ve karmaşık kesmeler, delmeler ve tornalamalar yapılabilir. Dövme işleminden farklı olarak imalat, metalin doğal tane yapısını keser ve bu da potansiyel zayıf noktalar oluşturabilir. Ancak ana avantajı, yalnızca dövme ile elde edilmesi imkânsız olan son derece dar toleranslara ve karmaşık geometrilere sahip parçalar üretme kabiliyetindedir.

Yapısal Bütünlük: Neden Dövme Daha Güçlü Parçalar Oluşturur

Otomotiv uygulamalarında dövmenin en önemli avantajı, üstün mekanik özelliklere sahip parçalar üretme kabiliyetidir. Bir krank mili veya biyel kolu gibi yüksek stres, aşırı sıcaklıklar veya tekrarlı darbeler altında çalışan bir bileşen için yapısal bütünlük tartışmasızdır. Dövme işlemi, metalin iç yapısını temelde iyileştirerek bu güvenilirliği sağlar.

Devasa basınç uygulama süreci, döküm gibi diğer yöntemlerde oluşabilen iç boşlukları ve gözenekliliği ortadan kaldırarak metalin tane yapısını geliştirir. Bu, yoğun ve homojen bir malzeme oluşturur. Daha da önemlisi, 'tane akışı' olarak bilinen şeyi yaratır. Metal taneleri uzatılır ve bileşenin şekli boyunca devam ettirilir, sürekli ve kesintisiz mukavemet hatları oluşturur. Bu yönlendirilmiş hizalama, birkaç temel özelliği büyük ölçüde artırır:

- Çekme Dayanımı: Ayrılması engelleme kabiliyeti.

- Darbe dayanıklılığı: Kırılmadan aniden gelen şokları emme kapasitesi.

- Yorulma Ömrü: Zaman içinde tekrarlanan stres döngülerine dayanma dayanıklılığı.

Bu gelişmiş yapısal bütünlük nedeniyle, dövme parçalar genellikle gücünden ödün vermeden işlenerek yapılan veya döküm yoluyla üretilen eşdeğerlerinden daha hafif tasarlanabilir. Askıda olmayan ağırlığı azaltmak otomotiv performansında kritik olduğu için, bu yüksek mukavemet-ağırlık oranı büyük bir avantaj sağlar.

Hassasiyet, Karmaşıklık ve Maliyet: İşleme Yönteminin Öne Çıktığı Yer

Dövmenin ham mukavemette öne çıkmasına rağmen, hassasiyet, tasarım esnekliği ve küçük üretim hacimleri için maliyet etkinliği gerektiren uygulamalarda işleme yöntemi ön plana çıkar. CNC işleme işleminin çıkarıcı doğası, dövme tek başına elde edemeyeceği kadar detay seviyesi ve doğruluk sağlar. Karmaşık iç kanallara, karışık yüzey özelliklerine veya son derece pürüzsüz bir yüzey bitirilmesi gereken parçalar için işleme sıklıkla tek uygun seçenektir.

Ekonomik hususlar da önemli ölçüde farklılık gösterir. Saclama işlemi, yüksek maliyetli sertleştirilmiş çelik kalıpların hazırlanmasını gerektirir ve bu da önemli bir başlangıç yatırımı anlamına gelir. Bu nedenle, kalıp maliyetinin binlerce birime yayılabilmesi durumunda, büyük sermaye üretimlerinde saclama en ekonomik seçenektir. Buna karşılık, talaşlı imalatın kalıp maliyeti çok düşüktür ve hızlı bir şekilde programlanabilir; bu da esnekliğin önemli olduğu prototipler, özel parçalar veya küçük seri üretimler için ideal hale getirir.

Yüksek hacimli saclama komponentlerine ihtiyaç duyan işletmeler için bu karmaşıklıkları yönetebilmek adına uzman bir sağlayıcı ile ortaklık kurmak hayati öneme sahiptir. Örneğin, güvenilir ve yüksek hacimli üretim süreçlerine ihtiyaç duyan şirketler için Shaoyi Metal Technology otomotiv sektörüne yönelik saclama hizmetleri sunmaktadır; kendi atölyesinde kalıp üretimiyle birlikte seri üretime kadar her aşamada IATF16949 sertifikalı kalite ve verimliliği garanti eder.

İşte temel tercih kriterlerinin özet tablosu:

| Faktör | Kırma | Makineleme |

|---|---|---|

| Kalıp Yatırımı | Yüksek (özel kalıp gerektirir) | Düşük (minimum kalıpçılık) |

| Birim Başına Maliyet (Yüksek Hacim) | Aşağı | Daha yüksek |

| Birim Başına Maliyet (Düşük Hacim) | Daha yüksek | Aşağı |

| Karmaşık Tasarım | Orta derecede | Çok yüksek |

| Nihai Hassasiyet / Toleranslar | Aşağı (genellikle ikincil işleme ihtiyaç duyar) | Çok Yüksek (mikron seviyesinde) |

| Maddi Atık | Düşük (hemen hemen nihai şekle yakın) | Yüksek (çıkarıcı süreç) |

Uygulama Kılavuzu: Otomotiv Parçaları için Doğru Sürecin Seçilmesi

Bu teknik farklılıkları pratik kararlara dönüştürmek, belirli otomotiv uygulamalarını incelemeyi gerektirir. Dövme ve işlenmiş parçalar arasındaki seçim, nihayetinde bileşenin rolüne, maruz kalacağı streslere ve üretim gereksinimlerine bağlıdır.

Yüksek Gerilimli, Kritik Bileşenler İçin Dövme Yöntemini Seçin

Arızası felaketle sonuçlanabilecek parçalar için dövme kesinlikle tercih edilmelidir. Bu bileşenler genellikle motor, tahrik sistemi ve süspansiyon sistemlerinde bulunur ve büyük ve sürekli gerilimlere maruz kalırlar. Dövme parçaların üstün mukavemeti ve yorulma direnci, uzun vadeli güvenilirliği ve emniyeti sağlar. Yaygın örnekler şunlardır:

- Krank Milleri ve Biyeller: Bunlar motor içinde sürekli döner ve ileri-geri hareket eden kuvvetlere maruz kalır.

- Dişliler ve Şanzıman Milleri: Yüksek torku ve aşınmayı karşılamalıdır.

- Direksiyon Mafsalları ve Kontrol Kolları: Araç güvenliği ve yönlendirme için kritik öneme sahiptir.

- TeKERLEK GÖBEKLERİ VE AKS BİLEŞENLERİ: Aracın ağırlığını taşır ve yol darbelerini emer.

Prototipler ve Karmaşık Tasarımlar İçin İşleme Tercih Edin

İşleme, hassasiyetin nihai güçten daha önemli olduğu veya üretim miktarlarının düşük olduğu parçalar için ideal bir çözümdür. Esnekliği, mühendislerin maliyetli kalıplara bağlı kalmadan tasarımlar oluşturup hızlıca yinelemesine olanak tanır. Ayrıca dövülemez karmaşık şekillerin oluşturulması için de gereklidir. Tipik uygulamalar şunlardır:

- Özel Braketler ve Montaj Parçaları: Genellikle benzersiz yapılar için özel geometriler gerektirir.

- Karmaşık Gövdeler: Elektronik kontrol üniteleri (ECU) veya sensörler için olanlar gibi.

- Prototip Parçalar: Kitle üretimi yapmadan önce uyum ve işlev testleri için.

- Aftermarket Performans Parçaları: Kişiselleştirme ve düşük hacimli üretimin yaygın olduğu alanlar.

Birçok durumda, parçanın önce temel şekli ve mukavemeti dövülerek elde edilir, ardından nihai boyutlarına ve detaylarına ulaşmak için hassas talaşlı imalat yapılır. Bu yaklaşım her iki yöntemin de en iyi yönlerini birleştirerek güçlü ve hassas bir bileşen sunar.

Son Kararı Vermek

Dövme ve işlenmiş otomotiv parçaları arasında seçim yapmak, yüksek stresli ve yüksek hacimli bileşenler için metalin tane yapısını optimize ederek eşsiz mukavemet ve dayanıklılık sunan kritik bir mühendislik ve iş kararıdır. İmalat, mekanik gereksinimleri, üretim hacmini, tasarım karmaşıklığını ve bütçeyi dikkatlice değerlendirerek performans ile değer arasında en uygun dengeyi sağlayacak süreci seçebilir.

Sıkça Sorulan Sorular

dövmenin işleme göre avantajları nelerdir?

Dövmenin temel avantajı, üstün mekanik mukavemettir. Dövme işlemi metalin tane yapısını hizalar ve bu da çekme mukavemetini, darbe direncini ve yorulma ömrünü artırır. Ayrıca, işleme gibi çıkarıcı bir süreçle karşılaştırıldığında yüksek hacimli üretim için daha maliyet etkin olup daha az malzeme israfına neden olur.

2. Dövme parçalar daha mı iyidir?

Dövme parçalar, dayanıklılık, sağlamlık ve yüksek gerilime veya darbeye karşı direnç en önemli faktörler olduğu uygulamalarda daha iyidir. Motor krank mili veya süspansiyon parçaları gibi bileşenler için dövme işlemi üstündür. Ancak aşırı hassasiyet, karmaşık tasarımlar veya düşük üretim hacimleri gerektiren parçalar için genellikle işlenmiş parçalar daha iyi bir seçimdir.

dövme çeliğin dezavantajları nelerdir?

Dövmenin başlıca dezavantajları arasında kalıplar için yüksek başlangıç kalıp maliyetleri yer alır ve bu da küçük üretim serileri için maliyetli hale getirebilir. Süreç ayrıca işleme göre nihai şekle yönelik boyutsal hassasiyet ve kontrol açısından daha düşüktür ve sıkı toleransları karşılamak için sıklıkla ikincil işleme işlemleri gerektirir. Ayrıca çok karmaşık iç geometrilere sahip parçaların üretimine uygun değildir.

4. Frezeleme ve tornalama (imalat) neden dövmeden daha iyidir?

Frezeleme ve tornalama gibi işlemlerin yapıldığı talaşlı imalat, yüksek hassasiyet, dar toleranslar ve karmaşık geometrik şekillerin gerektiği durumlarda dövme işleminden daha iyidir. Ayrıca maliyetli özel kalıplar gerektirmediği için prototipleme ve küçük seri üretimde daha esnek ve ekonomiktir. Aşırı stres altında olmayan bileşenler için talaşlı imalat, etkili ve uygun maliyetli bir üretim çözümü sunar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —