Dövme ve İmal Edilmiş Parçalar: Yapılar İçin Hangisi Daha Güçlü?

Özet

Yapısal uygulamalar için dövme parçalar genellikle imal edilmiş parçalara göre daha güçlü, daha dayanıklı ve daha güvenilirdir. Dövme işlemi, metali yoğun basınç ve ısı kullanarak şekillendirerek darbeye ve yorulmaya karşı direnci artıran sürekli ve hizalanmış bir tane yapısı oluşturur. Kaynak yapma veya ayrı metal parçaları birleştirme işlemlerini içeren imalat, özel tasarım veya düşük hacimli projeler için daha fazla tasarım esnekliği sunar ve genellikle daha maliyet etkindir; ancak dayanıklılığı kaynak kalitesine bağlıdır.

Temel Süreçleri Anlamak: Dövme ve İmalat

Yapısal bileşenlerin güvenliğini, ömrünü ve performansını sağlamak için doğru üretim sürecini seçmek çok önemlidir. Dövme ile imalat arasında yapılacak seçim, her yöntemin temelde nasıl çalıştığını ve bunun ürünün mekanik özelliklerini nasıl etkileyeceğini anlamaya bağlıdır.

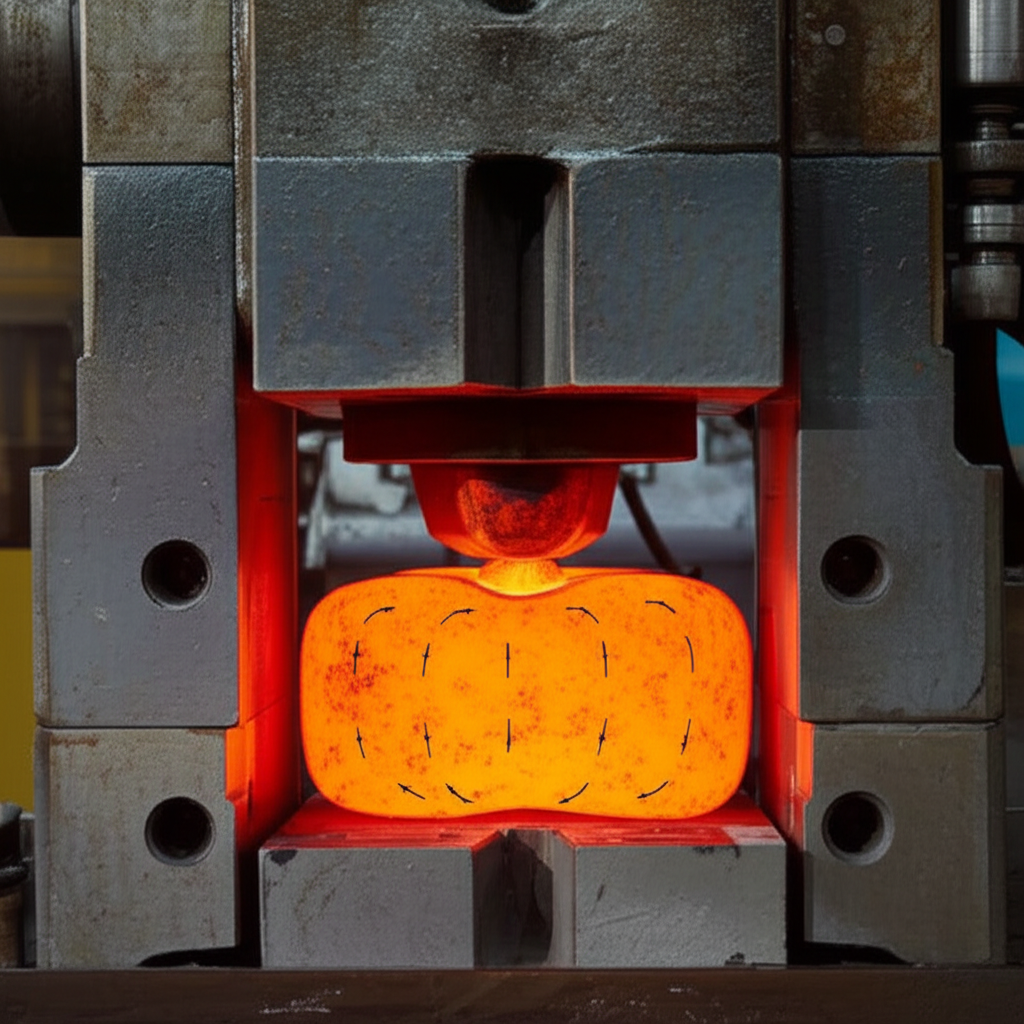

Dövme, tek parça metalin lokal basma kuvvetleriyle şekillendirildiği bir metal işleme sürecidir ve genellikle yüksek sıcaklıklarda gerçekleştirilir. Metal, şekil verilebilir hâle gelinceye kadar ısıtılır ve ardından istenen forma ulaşması için kalıba çekiçle vurularak ya da preslenerek şekillendirilir. Bu yoğun deformasyon, metalin iç tane yapısını iyileştirir ve parçanın konturlarıyla hizalar. Bu sürekli tane akışı, döküm veya haddelemeyle oluşan iç boşlukları ve tutarsızlıkları ortadan kaldırarak gerilme altında bileşen arızalarına neden olabilecek kusurları azalttığından, dövme parçaların üstün mukavemet ve tokluğa sahip olmasının temel nedenidir. Dövme parçalar, yüksek çekme mukavemeti, darbe direnci ve yorulma ömrü ile bilinir.

İmalat, buna karşılık, eklemeli veya montaj sürecidir. Son bir yapı oluşturmak için metal parçaların kesilmesini, bükülmesini ve bir araya getirilmesini içerir. Bu ayrı bileşenler, kaynakla birleştirme, cıvata ile birleştirme veya perçinleme gibi yöntemler kullanılarak birbirine bağlanır. İmalat, dövme ile imkânsız olacak kadar karmaşık ve büyük ölçekli tasarımlar oluşturmada büyük esneklik sunsa da, nihai parçanın dayanıklılığı doğası gereği bağlantı noktalarının dayanıklılığıyla sınırlıdır. Örneğin kaynak dikişleri, zayıflık noktaları, artık gerilimler ve özellikle yüksek stresli veya döngüsel yükleme ortamlarında bileşenin genel bütünlüğünü tehlikeye atabilecek potansiyel kusurlar yaratabilir.

Yüz Yüze Karşılaştırma: Yapısal Kullanım İçin Temel Farklılaştırıcılar

Yapısal uygulamalar için dövme ve imal edilmiş parçalar değerlendirilirken, optimal seçimi belirleyen birkaç temel faktör vardır. Mukavemet, tasarım esnekliği ve maliyet arasındaki uzlaşmalar karar verme sürecinin merkezinde yer alır. Dövme genellikle daha güçlü ve daha güvenilir bir bileşen üretirken, imalat benzersiz veya küçük parti üretimler için daha fazla esneklik sağlar ve sıklıkla daha ekonomiktir.

Dayanıklılık ve Güç

Dövmenin en önemli avantajı, olağanüstü mukavemet-ağırlık oranıdır. Dövme işlemi, parçanın şekliyle uyumlu olarak sürekli bir tane akışı oluşturarak zayıf noktaları ortadan kaldırır ve mekanik özelliklerini artırır. Bazı analizlere göre, dövme parçaların akma mukavemeti %26'ya kadar daha yüksek olabilir diğer yöntemlerle üretilen bileşenlere göre daha yüksek darbe ve yorulma kırılmasına karşı dirençlidir. Ancak imal edilmiş parçalar, kaynaklı birleşimlerinin bütünlüğüne bağlıdır. Yüksek kaliteli kaynak işlemi uygulansa bile, kaynak çevresindeki ısı etkisi altındaki bölge temel metalinkinden farklı mekanik özelliklere sahip olabilir ve bu da döngüsel gerilim altında potansiyel kırılma noktaları oluşturabilir.

Malzeme Bütünlüğü ve Güvenilirlik

Dövme işlemi yoğun, gözeneksiz bir malzeme yapısı oluşturur. Bu homojen yapı, başarısızlık kabul edilemeyen kritik yapısal uygulamalarda öngörülebilir performans ve güvenilirlik sağlar. Birden fazla parça ve birleşimden oluşan imal edilmiş yapıların ise eksik kaynak penetrasyonu, çatlaklar veya gözeneklilik gibi gizli hatalara sahip olma riski daha yüksektir. Bu tutarsızlıklar tespit edilmesi zor olabilir ve zamanla yayılabilir, bu da erken başarısızlığa neden olabilir. Tek parça dövme parçanın homojen yapısı, yapısal bütünlük konusunda daha yüksek bir güven düzeyi sunar.

Tasarım Karmaşıklığı ve Çok Yönlülük

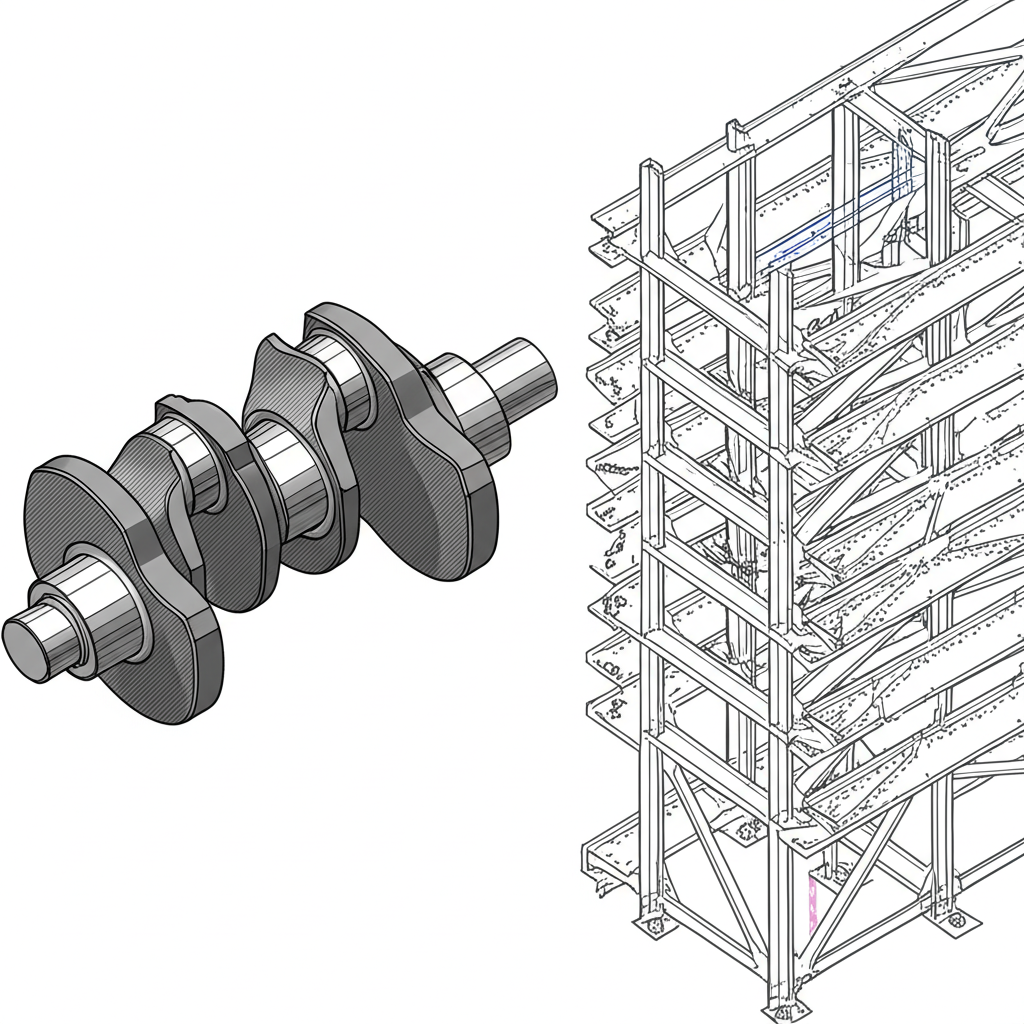

İmalatta tasarım esnekliği açısından açık bir avantaj vardır. İmalat, bileşenlerin birleştirilmesini içerdiğinden, dövme ile üretmek pratik olmayan veya aşırı maliyetli olacak büyük, karmaşık ve özel yapılar oluşturmak için kullanılabilir. Dövme işlemi kalıplara bağımlıdır ve bu kalıpların tasarımı karmaşık ve maliyetli olabilir; bu da dövmenin tek seferlik parçalar veya son derece karmaşık geometriler için daha az uygun hale gelmesine neden olur. İmalat, özelleştirilmiş iskeleler, mimari elemanlar ve tasarım uyumunun ön planda olduğu durumlar için ideal seçenektir.

Maliyet Sonuçları

Her bir yöntemin maliyet etkinliği, üretim hacmine büyük ölçüde bağlıdır. Saclama işlemi, kalıp ve matrislere önemli ölçüde başlangıç yatırımı gerektirir ve bu nedenle parça başına maliyetin zamanla azaldığı yüksek hacimli üretimler için daha ekonomiktir. Küçük partiler veya prototipler için imalat genellikle daha ucuzdur çünkü yüksek kalıp maliyetlerinden kaçınır. Ancak, toplam yaşam döngüsü maliyetini göz önünde bulundurmak esastır. Saclanmış parçaların üstün dayanıklılığı, daha uzun kullanım ömrüne ve daha düşük bakım veya değiştirme maliyetlerine yol açabilir ve uzmanların belirttiği gibi zorlu uygulamalarda potansiyel olarak daha iyi uzun vadeli değer sunabilir. Greg Sewell Forgings .

| Özellik | Dövülmüş Parçalar | İmal Edilmiş Parçalar |

|---|---|---|

| Güç ve dayanıklılık | Sürekli tane akışı ve yüksek yoğunluk nedeniyle üstündür. Mükemmel yorulma ve darbe direnci. | Kaynak ve eklem kalitesiyle sınırlıdır, bu da olası hata noktaları olabilir. |

| Yapısal bütünlük | Tek parça, homojen yapı ile yüksek güvenilirlik. Eklem yerlerinden kaynaklanan gizli kusurlar yoktur. | Kaynaklarda gözenek veya çatlak gibi kusurların oluşma potansiyeli. Titiz bir inceleme gerektirir. |

| Tasarım Esnekliği | Kalıp karmaşıklığı ile sınırlıdır. Daha basit, tekrarlanabilir şekiller için en iyisidir. | Yüksek yönlendirilebilirlik. Büyük, karmaşık veya özel tasarımlar için idealdir. |

| Maliyet | İlk kalıp maliyeti yüksektir. Yüksek üretim hacimleri için maliyet açısından verimlidir. | Düşük başlangıç kurulum maliyeti. Düşük hacimli ve tekil projeler için ekonomiktir. |

Uygulamaya Özel Rehberlik: Dövme mi Yoksa Kaynaklı mı Seçilmeli

Doğru süreci seçmek nihai olarak uygulamanın spesifik gereksinimlerine bağlıdır. Tek bir doğru cevap yoktur; seçim, performans gereksinimleri, tasarım karmaşıklığı, üretim hacmi ve bütçe açısından dikkatli bir değerlendirmeyi gerektirir. Her yöntemin ideal senaryolarını anlayarak mühendisler ve tasarımcılar daha bilinçli kararlar verebilir.

Dövme Parçalar için İdeal Senaryolar

Dövme, güvenilirliğin ön planda olduğu yüksek stres, ağır yükler ve zorlu koşullara maruz kalan bileşenler için tercih edilen yöntemdir. Doğal mukavemeti ve yorulma direnci sayesinde kritik uygulamalarda vazgeçilmez hale gelmiştir. Örnekler şunları içerir:

- Otomotiv Bileşenleri: Sürekli titreşim ve strese dayanması gereken krank milleri, biyel kolları ve süspansiyon parçaları. Sağlam ve güvenilir otomotiv bileşenleri için bazı şirketler yüksek kaliteli sıcak dövme konusunda uzmanlaşmıştır. Örneğin, shaoyi Metal Technology gibi özel dövme hizmeti sağlayıcıları otomotiv endüstrisi için prototip aşamasından başlayarak seri üretime kadar çözümler sunar.

- Havacılık ve Savunma: Güç-ağırlık oranı ve kırılma direncinin kritik olduğu iniş takımları, türbin diskleri ve yapısal gövde bileşenleri.

- Petrol ve Gaz Endüstrisi: Yüksek basınç altında ve korozif ortamlarda çalışan vana, flanş ve bağlantı elemanları.

- Ağır Makine: Maksimum dayanıklılık gerektiren inşaat ve madencilik ekipmanlarında kullanılan dişliler, miller ve kaldırma donanımları.

Fabrikasyon Parçalar için İdeal Senaryolar

İmalat, tasarım esnekliği, özelleştirme ve hızın maksimum malzeme mukavemetini elde etmekten daha önemli olduğu uygulamalarda öne çıkar. Büyük ölçekli veya benzersiz projelere uygundur. İdeal senaryolar şunlardır:

- Yapısal Çelik İskeleler: Büyük ve özel bileşenlere ihtiyaç duyulan binalar ve köprüler için kirişler, kolonlar ve kafes sistemler.

- Özel Makineler ve Ekipmanlar: Düşük miktarlarda üretilen özel endüstriyel makineler için çerçeveler, kaplamalar ve destek yapıları.

- Prototip Oluşturma: Pahalı dövme kalıplarına yatırım yapmadan önce tasarımın test ve doğrulama amacıyla ilk versiyonlarının oluşturulması.

- Mimari Metal İşleri: Estetik tasarım ve formun ana belirleyici olduğu özel merdivenler, korkuluklar ve dekoratif elemanlar.

Hızlı Bir Kılavuz: Artılar ve Eksiler

Temel tercihler arasındaki farkları özetlemek için bu referans kılavuzu, yapısal parçalar için her üretim yönteminin temel avantajlarını ve dezavantajlarını ayrı ayrı açıklar.

Kırma

Avantajlar

- Üstün Güç: Hizalanmış tane yapısı, olağanüstü çekme mukavemeti, tokluk ve yorulma direnci sağlar.

- Yüksek Güvenilirlik: Tek parça yapı, eklem ve kaynaklı birleşimlerle ilişkili zayıf noktaları ortadan kaldırır.

- Malzeme Verimliliği: Kesme yöntemiyle tornalama gibi çıkarıcı yöntemlere kıyasla daha az malzeme israfı olur.

- Dayanıklılık: Yüksek gerilimli, yük taşıyan ve kritik uygulamalar için oldukça uygundur ve uzun hizmet ömrüne yol açar.

Dezavantajlar

- Yüksek Kalıp Maliyetleri: Kalıplar için başlangıç yatırımı önemli ölçüde yüksek olabilir ve bu da küçük üretim serileri için daha az uygun hale getirir.

- Sınırlı Tasarım Karmaşıklığı: Karmaşık şekiller, iç boşluklar veya çok büyük bileşenler dövülemez veya dövülmesi zor olabilir.

- Daha Uzun Teslim Süreleri: Kalıp üretimi ve hazırlık süreci, başlangıç üretim süresinin daha uzun olmasına neden olabilir.

- İkincil Talaşlı İmalat: Genellikle son toleranslar ve yüzey kaplamaları elde etmek için ek işleme ihtiyaç duyar.

Üretim

Avantajlar

- Mükemmel Tasarım Özgürlüğü: Büyük, karmaşık ve yüksek oranda özelleştirilmiş yapıların oluşturulmasına olanak tanır.

- Düşük Başlangıç Maliyetleri: Pahalı kalıplara gerek yoktur ve bu da prototip ile düşük hacimli üretim için maliyet açısından verimli hale getirir.

- Çok yönlülük: Geniş bir malzeme yelpazesi ve bileşen boyutları birleştirilebilir.

- Daha Hızlı Prototipleme: Tekil parçalar için hızlı dönüş süresi, hızlı tasarım yinelemesini sağlar.

Dezavantajlar

- Dövme İşleminden Daha Zayıf: Parçanın dayanıklılığı genellikle kaynak dikişleri veya eklem yerleri gibi en zayıf noktasıyla sınırlıdır.

- Hata Potansiyeli: Kaynaklar, çatlaklar, gözeneklilik ve geriye kalan gerilme gibi zayıflıklar oluşturabilir ve bu da güvenilirliği azaltır.

- Tutarlı Olmayan Performans: Parça ile parça arasındaki tutarlılık, kapalı kalıp dövmenin tekrarlanabilir doğasına kıyasla daha düşük olabilir.

- İşgücü Yoğun: Karmaşık montajlar özellikle olmak üzere, kesim, uygun biçimde şekillendirme ve kaynak işlemleri için önemli ölçüde yetkin işgücü gerektirebilir.

Sıkça Sorulan Sorular

1. Dövme ve imal edilmiş parçalar arasındaki temel fark nedir?

Temel fark üretim yönteminde ve ortaya çıkan tane yapısındadır. Dövme, tek bir metal parçasını ısı ve basınçla şekillendirerek parçanın şekline uyumlu tane yapısı oluşturur ve böylece üstün mukavemet sağlar. İmalat ise kaynak gibi yöntemlerle ayrı metal parçaların birleştirilmesini içerir; burada mukavemet bağlantıların kalitesine bağlıdır.

2. Dövme parçalar, işlenen parçalardan daha mı güçlüdür?

Evet, dövme parçalar genellikle katı bir metal bloktan (bilye) işlenerek yapılan parçalardan daha güçlüdür. Her ikisi de katı bir parça ile başlasa da, dövme işlemi tane yapısını yeniden hizalar ve rafine eder, bu da yorulma ve darbe direncini artırır. "EZG Manufacturing" şirketindeki üretim uzmanlarının açıkladığı gibi, imalat işlemi bu taneleri keser ve böylece dövülmüş bir bileşenin sahip olduğu yönlü gücün aksine, düzgün ancak optimize edilmemiş bir yapıya neden olur. EZG Manufacturing i̇malat işlemi bu taneleri keser ve böylece dövülmüş bir bileşenin sahip olduğu yönlü gücün aksine, düzgün ancak optimize edilmemiş bir yapıya neden olur.

dövme çeliğin dezavantajları nelerdir?

Dövmenin temel dezavantajları arasında kalıplar için yüksek başlangıç kalıp maliyetleri, oldukça karmaşık veya ince şekiller üretmede sınırlamalar ve sıkça sert toleranslar ve pürüzsüz yüzey bitişi elde etmek amacıyla ikincil işlemler yapılması gerekliliği yer alır. Ayrıca kalıplar üretildikten sonra süreç tasarım değişiklikleri için esnek değildir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —