Dövme Piston Segman Boşluğu Kılavuzu: Tahminde Bulunmayı Bırakın, Güç Oluşturmaya Başlayın

Neden Segman Boşluğu, Dövme Pistonlar İçin Daha Önemlidir

Soğuk çalıştırma esnasında arkadaşınızın dövme pistonlu motorunun neden dizel gibi ses çıkardığını hiç merak ettiniz mi? Ya da daha kötüsü, bazı yüksek performanslı motorların birkaç sert kullanımdan sonra neden felaket boyutunda sıkıştığını? Cevap genellikle başarılı motor montajlarını maliyetli arızalardan ayıran kritik bir ölçüye indirgenebilir: piston segman boşluğu.

Doğal olarak aspirasyonlu bir stroker motor mu yoksa ciddi basınç uygulayan turboşarjlı bir 351w mi inşa ediyorsunuz, yüksek performanslı bir motor inşa ederken dövme pistonlar ile segman uç boşluğu arasındaki ilişkinin farkında olmak hayati derecede önemlidir. Döküm eşdeğerlerinden farklı olarak dövme pistonlar farklı termal kurallara uyar—ve bu kuralları göz ardı etmek motorunuzu saniyeler içinde harap edebilir.

Neden Dövme Pistonlar Farklı Segman Boşlukları Gerektirir

Dövme pistonların temelde farklı kılmasını sağlayan şey şudur: alüminyum kalınlardan ısıtılarak ve aşırı basınç altında preslenerek üretilirler, bu da iç boşlukları ortadan kaldıran bir şekilde metalin tane yapısını hizalar. Bu süreç, döküm pistonların basitçe parçalanacağı 450+ beygir gücü, nitro uygulamaları ve zorlamalı emme sistemlerinde dayanabilecek daha yoğun ve güçlü bir piston oluşturur.

Ancak bu yoğunluk bir ödünle gelir. Speedway Motors , yaygın olarak dövme pistonlarda kullanılan 2618 alüminyum alaşımının döküm pistonlarda bulunan 4032 alaşımına kıyasla önemli ölçüde daha yüksek bir termal genleşme katsayısına sahip olduğunu belirtiyor. Pratikte anlamı nedir? Sıcaklandıkça dövme pistonlarınız daha fazla genişler.

2618 alüminyumun döküm alternatiflerine göre çok daha fazla genleşmesi nedeniyle dövme pistonlar daha yüksek piston-duvar aralığı gerektirir. Bu genleşme, halka boşluğu hesaplamalarınızı nasıl yapmanız gerektiğini doğrudan etkiler—yanlış yaparsanız, felaket bir arıza ile karşılaşabilirsiniz.

Bu sadece bir teori değil. Düzgün aralıklı piston segmanları, dövme pistonlara takıldığında, motorunuzun karşılaştığı en zorlu koşullar altında maksimum termal genleşmeyi hesaba katarsınız. Çok dar olursa, motor ısındıkça segman uçları birbirine değer. Çok gevşek olursa da sıkıştırma ve güç kaybı yaşarsınız.

Yüksek Performanslı Motorlarda Termal Genleşme Faktörü

Kontrolsüz gaz kelebeğinde silindirlerinizin içinde neler olduğunu hayal edin. Yanma sıcaklıkları hızla artar, silindir basınçları ani yükselmeye başlar ve her bileşen kendi hızında genleşmeye başlar. Dökme demir bloğunuz, alüminyum pistonlarınız ve çelik ya da tok demir segmanlarınız hepsi büyür — ancak eşit oranda değil.

Gibi Wiseco teknik ekibi şöyle açıklıyor , üst sıkmada segman en fazla ısıyı görür çünkü hem sıkıştırmayı tutmaktan hem de ısıyı piston üzerinden silindir gömleğine aktarmaktan sorumludur. Bu segman-piston aralığı ilişkisi doğru şekilde hesaplanmazsa şu yıkıcı dizi meydana gelir:

- Isıl genleşme boşluğu kapattığında halka uçları birbirine temas eder

- Silindir duvarına dışa doğru uygulanan kuvvet çarpıcı şekilde artar

- Ek sürtünme daha fazla ısı üretir

- Halka yatakları birbirinden uzaklaştıkça piston yumuşar

- Aşırı durumlarda, piston başlığı tam anlamıyla kopar

İşte bu yüzden piston segmanı uç boşluğu özellikleriniz, özel uygulamanızı dikkate almalıdır. Aynı silindir çapına sahip olsa bile, 400 beygir gücü üreten doğal emişli bir sokak motorundan çok daha fazla ısıyı segmanlara aktaran 1.100 beygir gücü üreten turboşarjlı bir 351w vardır. Zorlamalı emiş uygulamalarındaki silindir basınçları, aynı alana sıkıştırılmış ekstra deplasman gibi davranarak, daha büyük boşlukların gerekli olduğu ısıyı oluşturur.

İlk dövme piston kurulumunu araştıranlar için bu termal ilişkinin anlaşılması temel niteliktedir. Bir halka dosyasını elinize almadan ya da bir boşluk tablosuna bakmadan önce, kanallı piston segmanlarının sadece "gevşek" olmadığı, bunların uçlarının asla temas etmeyecek şekilde maksimum genleşmeyi karşılayacak şekilde hassas bir şekilde hesaplandığını anlamalısınız. Bu, güvenilir şekilde güç üreten bir motor ile ilk sert kullanımından sonra pahalı bir kağıt ağırlığına dönüşen motor arasındaki farktır.

Temel Segman Boşluğu Terminolojisi Açıklanmıştır

Şimdi dövme pistonların neden özel segman boşluğu hesaplamaları gerektirdiğini anladığınıza göre, teknik özellikler okurken, tablolara başvururken veya tornacı atölyesiyle çalışırken karşılaşacağınız terimleri inceleyelim. Bu terimler genellikle açık bir açıklama olmadan teknik belgeler boyunca dağılmış hâldedir—bu yüzden önemli olan her ölçüm için eksiksiz bir referansınız olsun.

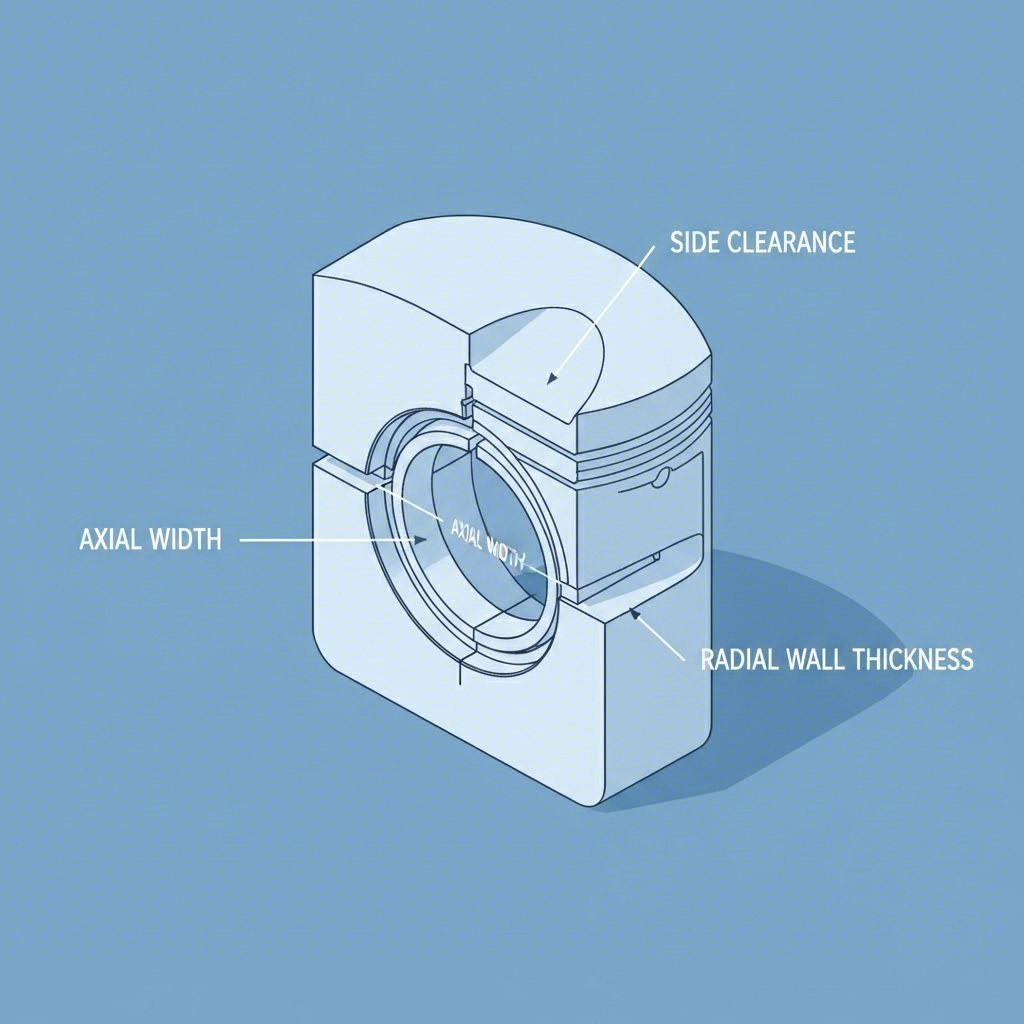

Bir piston segmanı şemasına bakarken ya da teknik bir kılavuzda piston segmanları diyagramını incelerken birkaç kritik boyut fark edersiniz. Bunların her biri, yanma basıncının sızdırmazlığının sağlanması, ısı transferi ve yağ kontrolü arasındaki karmaşık dengede özel bir amaç taşır. Bu terimleri öğrendiğinizde profesyonel motor inşaatçılarıyla aynı dili konuşur hâle gelirsiniz.

Radyal Duvar ve Eksenel Genişliği Anlamak

Bu iki ölçüm, segmanlarınızın fiziksel boyutunu tanımlar ve segmanların basınç altında nasıl performans göstereceğini doğrudan etkiler. Onları silindir duvarına ve piston kanadına temas eden "ayak izi" olarak düşünebilirsiniz.

- Radyal Duvar Kalınlığı: İç çapından, silindir duvarına temas eden dış yüzeye kadar ölçülen segmanın genişliği. Buna göre Wiseco'nun teknik sözlüğü , SAE, radyal kalınlığın silindir çapının 22'ye bölünmesine eşit olduğu "D-Duvar" standardını belirlemiştir. 3,386 inçlik bir silindir çapı için bu yaklaşık olarak 0,154 inç eder.

- Eksenel Genişlik (Yükseklik): Yüzük yönündeki dikey yöndeki kalınlık—temelde yüzüğün kanal içinde ne kadar yüksek durduğudur. Modern performans yüzükleri, eski 5/64 inç standartlarından 1,0 mm veya 1,5 mm tasarımlara kadar önemli ölçüde incelmiştir ve bu da kütleyi azaltır ve uyumluluğu artırır.

Neden daha ince olması önemlidir? Daha dar radyal duvar, yüzüğün silindir duvarındaki düzensizliklere daha iyi uymasına olanak tanıyarak kaçmayı azaltır ve verimliliği artırır. Oldukça Hemmings rapor ediyor , 5/64 inç yüzüklerden 1,5 mm'lik bir sete geçiş, sızdırmazlık kapasitesini aslında artırırken radyal gerilimi %50'den fazla azaltabilir.

Yan Boşluğu vs Arkadaki Boşluk Açıklaması

Bu boşluklar, yüzüğün kanal içinde nasıl hareket ettiğini belirler—ve her ikisi de sızdırmazlığı, ısı transferini ve dayanıklılığı etkiler. Aralarında karışıklık yaşanması, hatalı yüzük seçimi ve montaj hatalarına yol açar.

- Yan Boşluğu: Halkanın eksenel yüksekliği ile piston segman yuvası genişliği arasındaki boşluk. Bu dikey alan, segmanın hafifçe yukarı ve aşağı hareket etmesine olanak tanır ve böylece segman yuvası yüzeyi ile silindir duvarına karşı uygun bir şekilde sızdırmazlık sağlar. Yan boşluğun çok az olması segmanın sıkışmasına neden olur; çok fazla olması ise aşırı gaz kaçaklarına izin verir.

- Arka Boşluk: Segman, piston segman oturma yerlerine tam olarak oturduğunda, segmanın iç çapı ile segman yuvasının arka kısmı arasındaki mesafe. Bu boşluk, segmanın yuvaya tamamen oturmamasını ve dışa doğru uygun basıncı uygulamasını sağlar.

- Uç Boşluğu: Segmanların silindir çapına sıkıştırıldığında uçları arasındaki boşluk. Bu, önceki bölümde ele aldığımız termal genleşme için kritik ölçümdür ve dövme piston segman boşluk kılavuzunun temel odak noktasıdır.

Piston segman yatakları—kanallar arasındaki düz yüzeyler—uygun piston segman yan boşluğu için mükemmel durumda kalmalıdır. Hasar görmüş veya aşınmış yataklar, segmanların kanalda eğilmesine neden olur, sızdırmazlığı bozar ve aşınmayı hızlandırır.

Bir piston şeması diyagramını incelediğinizde veya bir piston segman yerleşim diyagramını çalışırken, sızdırmazlık davranışını etkileyen segman geometrisini tanımlayan terimlerle de karşılaşacaksınız:

- Pozitif Burulma: Piston tepe noktasına doğru yukarı doğru bükülme oluşturan asimetrik segman kesiti; sızdırmazlığı artırmak amacıyla üst kompresyon segmanlarında kullanılır.

- Negatif Burulma: Piston eteğine doğru aşağı yönlü bükülme; ikinci segmanın yağ kazıma özelliklerini iyileştirir.

- Nötr (Düz): Burulmaya yönelik herhangi bir eğilim yoktur—segmanda kasıtlı bir burulma bulunmaz.

- Gaz Nitrürleme: Azot atomlarının segmanın çevresine nüfuz ettiği ve aşınma ile çizilme direnci için son derece sert bir dış katman oluşturan bir sertleştirme işlemidir.

| Ölçüm Türü | Ana işlev | Yanlış Olursa Ne Olur |

|---|---|---|

| Radyal Duvar Kalınlığı | Silindir duvarı teması, uygunluk | Zayıf sızdırmazlık, artan sürtünme, hızlanmış aşınma |

| Eksenel Genişlik | Segman kütlesinin azaltılması, kanal uyumu | Kanalda sıkışma, yüksek devirde titreme |

| Yan tarafta boşluk | Sızdırmazlık için segmanın hareketine izin verir | Takılma (çok dar) veya kaçak (çok gevşek) |

| Arka Temizlik | Halkanın altına kaçmayı önler, basınç sağlar | Halka altına kaçar, dışa doğru yay kuvvetini kaybeder |

| Bitiş Boşluğu | Isıl genleşme payı | Yaklaşma ve sıkışma (dar) veya kompresyon kaybı (gevşek) |

Bu ölçümlerin birbiriyle nasıl etkileşime girdiğini anlamak, teknik çizelgeleri yorumlamanız, sorunları teşhis etmeniz ve torna atölyeleriyle etkili iletişim kurmanız için temel oluşturur. Ancak birçok imalatçı tarafından tamamen göz ardı edilen başka bir kritik ilişki daha vardır: ikinci kompresyon halkanızın boşluk spesifikasyonları ile üst halkanızın boşluk spesifikasyonları arasındaki ilişki—ve bunu yanlış yapmak tamamen farklı bir dizi soruna neden olur.

İkinci Halka Boşluk Spesifikasyonları ve Basınç Dinamikleri

Çoğu motor inşaatçısının zor yoldan öğrendiği bir şey var: ikinci halka boşluğunuzu üst halka boşluğunuzla aynı ayarlamak sorunlara davetiye çıkar. Rakipler ve temel eğitimler neredeyse tamamen üst halka özelliklerine odaklansalar da, piston sıkıştırma halkaları arasındaki ilişki, sızdırmazlık, güç çıkışı ve motor ömrünü doğrudan etkileyen basınç dinamikleri oluşturur.

Yakıt yanması sırasında bu iki halka arasında neler olduğunu düşünün. Üst halkanın üzerinden kaçan gazlar yok olmaz—iki halka arasındaki bölgede hapsolur ve üst sıkıştırma halkasının alt kısmına yukarı doğru baskı uygular. Bu basınç çok fazla arttığında, halkayı piston yatağından yukarı iter ve dikkatle hesapladığınız halka uç boşluğu anlamsız hale gelir çünkü artık oturtulmamış olan halkanın üzerinden yanma gazları sel gibi akar.

Üst Halka ve İkinci Halka İlişkisi

En üst sıkıştırma halkanız, motorunuzdaki en zorlu koşullarla karşı karşıyadır. Bu halka, 1.000+ PSI'lık silindir basınçlarını tutmanın yanı sıra, ısıyı piston tepe noktasından silindir duvarına aktarmaktan da sorumludur. Ancak birçok montajcı tarafından gözden kaçırılan şey şudur: ikinci halkanın görevi sadece yedek sızdırmazlık sağlamak değildir; aynı zamanda en üst halkanın etkili bir şekilde çalışmasını sağlayan basınç ortamını aktif olarak yönetmektir.

İkinci halka boşluğunu en üst halka boşluğundan daha büyük olacak şekilde doğru şekilde ayarladığınızda, kasıtlı olarak bir kaçış yolu oluşturursunuz. En üst halkadan kaçıp geçen yanma gazları, yukarı yönlü basınç yaratmak yerine kartere doğru geniş ikinci halka boşluğundan tahliye edilir. Bu basınç farkı, en üst halkanın tüm yanma döngüsü boyunca piston kanadına sıkıca oturmasını sağlar.

Testler, ikinci halka aralığının büyümesinin üst halkanın stabilitesini artırarak daha iyi bir sızdırmazlık sağladığını kanıtlamıştır. Bu daha büyük 'kaçış' yolu, halkalar arasındaki basıncın artmasını ve üst halkanın piston üzerinden kalkmasına neden olarak yanmanın sızmasına izin verilmesini engeller. — MAHLE Motorsport Teknik Dokümantasyonu

Göre MAHLE'in resmi halka aralığı spesifikasyonları , bu basınç yönetimi stratejisinin önemi ortaya çıktıkça ikinci halka aralığı önerileri de gelişmeye devam etmiştir. Güncel öneriler, çoğu uygulama için ikinci halka aralığının üst halka aralığından daha büyük olmasını belirtir; bu, eski 'eşit aralık' yaklaşımından önemli bir ayrılıktır.

İkinci Halka Aralığı Neden Üst Halka Aralığından Daha Büyük Olur

Hâlâ şüphe mi ediyorsunuz? Segmenlerin gerçekten tehlikeli hâle geldiği yüksek devirlerde neler olabileceğini düşünün. Motor devri arttıkça segmenler, onları kanatlar üzerinden kaldırmaya çalışan büyük eylemsizlik kuvvetleriyle karşılaşır. Üst segmene doğru iten ara-segman basıncını da ekleyin ve motorunuzun en çok sızdırmazlığa ihtiyacı olduğu anda sızdırmazlığın başarısız olması için mükemmel koşullar yaratmış olursunuz.

Büyük ikinci segman boşluğu kullanımına geçen birçok motor inşaatçısı ölçülebilir iyileşmeler bildirmiştir:

- Sızdırma testi sırasında daha düşük kaçak değerleri

- Segman kararlılığının en önemli olduğu üst devir aralıklarında beygir gücü kazançları

- İyileştirilmiş segman kontrolünden kaynaklanan daha düşük yağ tüketimi

- Azaltılmış termal stresten dolayı daha uzun segman ömrü

Bu yalnızca yarış bilgeliği değil—OEM mühendisliğinde standart uygulama hâline gelmiştir. Neredeyse her yeni seri üretim otomobil, kaçak gazı azaltmak, emisyonları düşürmek ve motor gücünü artırmak amacıyla bu ara-segman basıncını azaltma yöntemini kullanır. Otomotiv endüstrisi bu yaklaşımı yıllar önce benimsemiştir çünkü fiziksel olarak işe daha iyi çalışır.

Pratik referans için MAHLE'nin spesifikasyonları net desenler gösterir. Doğal emişli yüksek performanslı sokak uygulamalarında, üst halka çarpanı silindir çapı x 0,0045" iken ikinci halka silindir çapı x 0,0050" kullanır. Türboli veya süperşarjlı uygulamalar için her iki halka da en az silindir çapı x 0,0060" kullanır—ancak birçok inşaatçı, ekstra pay elde etmek için ikinci halkayı hâlâ biraz daha büyük tutar.

Bu basınç ilişkisini anlamak, segman boşluğu hesaplamalarınıza yaklaşış şeklinizi değiştirir. Sadece iki bağımsız ölçüm belirlemiyorsunuz—her bir segman boşluğunun diğerleriyle uyum içinde çalıştığı bir basınç yönetimi sistemi tasarlıyorsunuz. Bu temel oluşturulduktan sonra, uygulama türüne ve silindir çapına göre düzenlenen özel boşluk tablolarına dalmaya hazırsınız.

Uygulama ve Silindir Çapına Göre Segman Boşluğu Tabloları

Tahminde bulunmaktan vazgeçip hesaplamaya hazır mısınız? Aradığınız şey buydu: silindir çapı VE uygulama türünü bir araya getiren, uygulanabilir spesifikasyonlara sahip kapsamlı bir piston segmanı boşluk tablosu. Doğal olarak emişli bir LS stroker mi inşa ediyorsunuz yoksa ciddi basınç üreten turboşarjlı küçük blok bir motor mu? Bu çarpım formülleri, motorunuzun talep ettiği hassas başlangıç noktasını verir.

Çarpana göre boşluk yöntemi, MAHLE Motorsports tarafından belgelenmiştir ve birçok motor inşasını etkileyen tahmin gereksinimini ortadan kaldırır. Dağınık forum gönderilerinde araştırma yapmak veya artık geçerli olmayan genel kurallara güvenmek yerine, silindir çapınıza ve uygulama şiddetine göre kesin minimum boşlukları hesaplayabilirsiniz.

Uygulama Türüne Göre Boşluk Çarpanları

Bu çarpanları formül haline getirilmiş segman boşluğu hesaplayıcınız olarak düşünün. Kesin silindir çapınızı uygun çarpanla çarpın ve minimum boşluk değerini elde edin. 4.000 inçlik yaygın bir silindir çapı için matematik şöyle çalışır:

- Yüksek Performanslı Sokak NA: 4.000" × 0.0045" = 0.018" en üst halka minimum

- Halka Pist/Drag NA: 4.000" × 0.0050" = 0.020" en üst halka minimum

- Turbo/Süperşarjlı: 4.000" × 0.0060" = 0.024" en üst halka minimum

- 200 hp+ Nitröz: 4.000" × 0.0070" = 0.028" en üst halka minimum

Çarpanın uygulama sertliği arttıkça nasıl arttığını fark ettiniz mi? Bu keyfi değildir—halkalarınızın dayanması gereken ek termal yüke doğrudan karşılık gelir. Daha fazla güç, daha fazla ısı demektir ve daha fazla ısı, daha fazla genleşme boşluğu gerektirir.

| Uygulama Türü | Üst Halka Çarpanı | İkinci Halka Çarpanı | Yağ Halkası Ray Minimumu |

|---|---|---|---|

| Yüksek Performanslı Sokak - Doğal Emme | Silindir Çapı × 0,0045" | Silindir Çapı × 0,0050" | 0.015" |

| Halka Pist, Drag Yarışı - Doğal Emme | Silindir Çapı × 0,0050" | Silindir Çapı × 0,0060" | 0.015" |

| 200hp'ye Kadar Nitro (25HP/silindir) | Silindir Çapı × 0,0060" | Silindir Çapı × 0,0060" | 0.015" |

| 200hp+ Nitro Yarış (25HP/silindir) | Silindir Çapı × 0,0070" | Silindir Çapı × 0,0070" | 0.015" |

| Turbo/Süperşarj Sokak | Silindir Çapı × 0,0060" | Silindir Çapı × 0,0060" | 0.015" |

| Turbo/Süperşarj Yarış | Silindir Çapı × 0,0070" | Silindir Çapı × 0,0070" | 0.015" |

| Dizel - Turbo Şarjlı | Silindir Çapı × 0,0060" | Silindir Çapı × 0,0055" | 0.015" |

Toplam Segman Boşluğu Tablosu veya Wiseco Piston Segman Boşluğu Tablosu'na başvurduğunuzda benzer önerilerle karşılaşacaksınız—fizik yasaları üreticiden üretece değişmez. Bu değerler, binlerce başarılı motor montajında kanıtlanmış, sektör tarafından onaylanmış minimumları temsil eder.

Basınç ve Nitrojen İçin Segman Boşluk Ayarları

Zorlanmış emme ve nitrojen uygulamaları için işler burada ilginç hale gelir. Total Seal'in Lake Speed Jr.'ın açıkladığı gibi , basınç için segman boşluğu ve nitrojen için segman boşluğu aynı temel ilkeyi takip eder: daha fazla güç, daha fazla ısı demektir ve bu da daha fazla boşluk gerektirir.

Segman boşluğu bittiğinde ne olur? Buna bir segmanın "birleşmesi" denir ve felaket bir dizi reaksiyona neden olur. Segman artık genişleyemediğinde, silindir duvarına karşı büyük bir baskı ile dışa doğru zorlanır. En iyi durum senaryosu? Tırmalama ve çizilme. En kötü durum senaryosu ise? Kırık piston ve harap olmuş bir motor.

| Silindir çapı | NA Sokak Üst/2. | Arttırılmış Sokak Üst/2. | Arttırılmış Yarış Üst/2. | Nitro Yarış Üst/2. |

|---|---|---|---|---|

| 3.500" | 0.016" / 0.018" | 0.021" / 0.021" | 0.025" / 0.025" | 0.025" / 0.025" |

| 3.750" | 0.017" / 0.019" | 0.023" / 0.023" | 0.026" / 0.026" | 0.026" / 0.026" |

| 4.000" | 0,018" / 0,020" | 0,024" / 0,024" | 0,028" / 0,028" | 0,028" / 0,028" |

| 4.125" | 0,019" / 0,021" | 0.025" / 0.025" | 0,029" / 0,029" | 0,029" / 0,029" |

| 4.250" | 0,019" / 0,021" | 0.026" / 0.026" | 0,030" / 0,030" | 0,030" / 0,030" |

Tabloda verilen değerlerin arasında kalan silindir çapları için ne yapılmalı? Kesin silindir çapınıza çarpan formülünü uygulayın. 4,065 inç silindir çapına sahip ve 15 psi basınç uygulanan bir LS motoru için:

- Üst halka: 4,065" × 0,0060" = 0,0244" (yaklaşık 0,024")

- İkinci halka: 4,065" × 0,0060" = 0,0244" (yaklaşık 0,024")

LS'ye Özel Segman Boşluğu Gereksinimleri

LS motor değişikliklerinin ve yapımlarının popülerliği göz önüne alındığında, ls piston segman boşluk tablosu özel bir dikkat gerektirir. Yaygın LS silindir çapları 3.898" (LS1/LS6) ile 4.125" (LSX blokları) arasında değişir ve her biri belirli uygulamanıza göre hassas boşluk hesaplamaları gerektirir.

Turbo uygulamaları için ls segman boşluğunu hesaplayanlar için hızlı başvuru şöyledir:

| LS Motor | Silindir çapı | Doğal Emme Üst/İkinci | Turbo Üst/İkinci |

|---|---|---|---|

| LS1/LS6 | 3.898" | 0.018" / 0.019" | 0.023" / 0.023" |

| LS2 | 4.000" | 0,018" / 0,020" | 0,024" / 0,024" |

| LS3/L99 | 4.065" | 0,018" / 0,020" | 0,024" / 0,024" |

| LS7 | 4.125" | 0,019" / 0,021" | 0.025" / 0.025" |

| LSX Yarış Bloğu | 4.185" | 0,019" / 0,021" | 0.025" / 0.025" |

Unutmayın, bu özellikler minimum değerleri temsil eder. MAHLE'in dokümantasyonunda bazı kitlerin kutudan çıkarken listelenen minimumdan daha büyük boşluklara sahip olabileceğinin açıkça belirtildiğini ve bunun kasıtlı olduğunu ifade eder. Biraz daha büyük boşluk, minimal sıkıştırma verimliliğini feda ederek ek termal pay sağlar. Şüpheye düşüldüğünde, mutlak minimumu yakalamaya çalışmak yerine kabul edilebilir özelliklerin daha büyük ucuna yönelin.

Bu grafikler ve formüllerle, herhangi bir motor yapımı için gerekli veri altyapısına sahipsiniz. Ancak segman boşluğu özellikleri, sıklıkla göz ardı edilen başka bir kritik değişkene de bağlıdır: segman malzemesinin kendisine. Farklı malzemeler farklı oranlarda genleşir; bu da dökme demir, çelik veya özel kaplamalı segmanlar kullanıyor olmanıza göre boşluk hesaplamalarınızın ayarlanması gerektiği anlamına gelir.

Segman Malzeme Tipleri ve Boşluk Ayarlamaları

Silindir çapına ve kullanım türüne göre segman boşluklarınızı hesapladınız — ancak segmanlarınızın aslında ne malzemeden yapıldığını düşündünüz mü? İşte çoğu motor ustasının gözden kaçırdığı gerçek: segman malzemesi doğrudan termal genleşme oranlarını etkiler; bu da dökme demir, çelik ya da özel kaplamalı otomotiv segmanları kullanıyor olmanıza bağlı olarak boşluk hesaplamalarınızın ince ayarının gerekli olduğu anlamına gelir.

Dövme pistonlu bir motorunuz için araç segmanı seçerken, malzeme seçimi dayanıklılıktan çok daha fazlasını etkiler. Her bir malzeme ısı altında farklı oranlarda genleşir, silindir duvarı temasına farklı tepkiler verir ve en iyi performans için özel boşluk ayarları gerektirir. Bu farkları anlamak, segman seçim sürecinizi tahmin oyunundan mühendislik uygulamasına dönüştürür.

Dökme Demir ile Çelik Segman Boşluk Gereksinimleri

Yüksek performanslı uygulamalarda kullanılan iki en yaygın segman malzemesi, termal davranışları açısından birbirinden daha farklı olamazdı. Şuna göre segman malzemeleri üzerine yapılan endüstri araştırması , dökme demir ve çelik her biri farklı avantajlar sunar ve farklı boşluk değerlendirmeleri gerektirir.

Dökme Demir Segmanlar: Yüksek tokluk ve mükemmel aşınma direnciyle karakterize edilen dökme demir, yıllardır güç performansı segman uygulamalarının temel taşı olmuştur. Doğal esnekliği, silindir duvarındaki küçük deformasyonlara uyum sağlayarak normal çalışma koşullarında güvenilir bir sızdırmazlık sağlar. Dökme demir aynı zamanda iyi bir termal iletkenliğe sahiptir ve pistonun ısıyı silindir bloğuna iletimine yardımcı olur.

Dökme demiri özellikle çekici kılan nedir? JE Pistons'ın açıkladığı gibi, dökme demirin çekme mukavemeti gri dökme demirinkinin yaklaşık iki katıdır ve yüksek gerilmelere maruz kaldığında kırılmak yerine esner. Bu esneklik, sızdırmazlık kabiliyetinden ödün vermeden dayanıklılık gerektiğinde onu üst segman için harika bir tercih haline getirir.

Çelik Segmanlar: Yapınız aşırı koşullar altında en yüksek dayanıklılık gerektirdiğinde, çelik segmanlar çözüm sunar. Bu segmanlar, yüksek motor devirlerinde ve yüksek sıcaklıklarda bile yapısal bütünlüğü koruyarak üstün çekme mukavemeti ve ısıya direnç sağlar. Kritik olarak, çelik demirden daha düşük termal genleşme katsayısına sahiptir—yani sıcakta daha az genleşir.

Çelik segmanların döküm demir alternatiflerine kıyasla biraz daha dar boşluklara ihtiyaç duymasının nedeni bu düşük genleşme oranıdır. Çelik daha az genleştiği için, segmanın kenetlenme riskini almadan daha yakın toleranslarla çalışabilirsiniz. Ancak bu avantaj daha yüksek üretim maliyetleriyle gelir ve bu yüzden çelik segmanlar genellikle ciddi yarış uygulamaları ve aşırı zorlanmış emme sistemleri için tercih edilir.

- Döküm Demir Avantajları: Maliyet açısından uygun, mükemmel aşınma direnci, iyi uyumlanabilirlik, silindir yüzeyindeki kusurlara karşı anlayışlı

- Döküm Demir Sınırlamaları: Daha düşük çekme mukavemeti, aşırı yüksek sıcaklık ve basınç ortamlarında kullanımını sınırlar

- Çelik Avantajları: Üstün çekme mukavemeti, daha düşük termal genleşme, ekstrem sıcaklıklarda yapısal bütünlüğünü korur

- Çelik Sınırlamaları: Daha yüksek maliyet, silindir duvarındaki değişikliklere karşı daha az hoşgörülü, hassas montaj gerektirir

Moly Yüzeyli Segmanların Boşluk Hesaplamalarını Nasıl Etkilediği

Temel malzemenin ötesinde, yüzey işlemlerinin boşluk hesaplamalarınıza ek bir karmaşıklık katması söz konusudur. Moly yüzeyli (plazma molibden) segmanlar, yüksek performanslı uygulamalarda standart haline gelmiştir ve bunun iyi sebepleri vardır.

Plazma moly kaplama, yağ tutabilen, yağlamayı iyileştiren ve iç sürtünmeyi azaltan son derece sert, gözenekli ve aşınmaya dayanıklı bir yüzey oluşturur. Hot Rod'un teknik kapsamına göre , JE Pistons'ın Premium Yarış segman seti, kaplanmamış alternatiflere kıyasla daha hızlı alışma ve daha iyi silindir sızdırmazlığı sağlayan plazma-moly inlay teknolojisini kullanır.

Bu, boşluk hesaplamaları için şunu ifade eder: molibden kaplı ringler, temel malzeme özelliklerinin ötesinde boşluk ayarları gerektirmez. Kaplamanın gözenekli yapısı aslında alıştırma sırasında sızdırmazlığı artırır ve bu nedenle birçok usta, taşıt motoru uygulamalarında piston ringleri için molibden kaplı dökme demiri; performans, dayanıklılık ve maliyet dengesi açısından en uygun çözüm olarak görür.

Krom Kaplı Ringler: Daha önce popüler olan krom halkalar, performans uygulamalarında büyük ölçüde terk edilmiştir. Sorun nedir? Aşırı serttirler ve alıştırılması zordur, ayrıca detonasyonu iyi tolere etmezler. Çoğu deneyimli inşaatçı artık yüksek performanslı kullanım için krom halkalardan tamamen kaçınmaktadır.

| Halka Malzemesi | Termal Genleşme Oranı | Boşluk Ayarı vs Standart | İdeal Uygulamalar |

|---|---|---|---|

| Gri dökme demir | Orta-Yüksek | Temel değer (ayar yok) | Ekonomik yeniden yapılanmalar, hafif sokak kullanımı |

| Sünek Dökme Demir | Orta derecede | Temel değer (ayar yok) | Sokak performansı, hafif basınç artışı, dayanıklılık |

| Düktil Demir + Moly Yüzey | Orta derecede | Temel değer (ayar yok) | Yüksek performanslı sokak, drag, tur yarışları |

| Karbon çeliği | Düşük-Orta | 0.001-0.002" azaltılabilir | Yüksek basınç, nitro, aşırı ısı |

| Çelik Nitrür | Düşük | 0.002-0.003" azaltabilir | Profesyonel yarış, maksimum güç uygulamaları |

| Krom Yüzey (tavsiye edilmez) | Orta derecede | N/A | Performanslı yapılar için uygun değildir |

Halka Malzemesini Kullanım Amacına Uydurma

Peki motorunuzda hangi malzeme olmalı? Cevap, aracı nasıl kullanacağınıza bağlıdır:

Sokak Performansı ve Hafta Sonu Sürüşleri: Plazma moly ile kaplı tok demir, ideal dengeyi sunar. Günlük kullanımda termal döngülere dayanıklı, oldukça dayanıklı, makul maliyetli ve esnek bir yapı sunar. Standart boşluk değerleri geçerlidir—herhangi bir ayar gerekmez.

Drag Yarışı ve Yüksek Performanslı NA: En kritik yerde maliyetleri kontrol ederken en güçlü malzemeyi kullanmak için dökme demir üst halka ve çelik ikinci halka kombinasyonuna geçin. Bazı piston segman genişletici tasarımları belirli malzeme kombinasyonlarıyla daha iyi çalışır; bu nedenle segman üreticinizle uyumluluğu doğrulayın.

Zorlamalı Besleme ve Nitrojen: Siyahlaştırılmış çelik üst segmanlar tercih edilen seçenek haline gelir. Daha düşük termal genleşme sayesinde bitişik olma riskini göze almadan daha dar boşluklar kullanılabilir ve üstün çekme mukavemeti, artan silindir basınçlarını kolayca karşılar. 30 psi'yi aşan yüksek şarj basınçlarında bazı motor ustaları uç boşluğunu tamamen ortadan kaldırmak için birbirinin üzerine binen çok parçalı 'boşluksuz segmanları' değerlendirir; ancak bunların kurulum ve maliyet açısından kendilerine özgü zorlukları vardır.

Dayanıklılık ve Yol Yarışı: Uzun süreli ısı döngülerinde tutarlılık burada önemlidir. Dökme demirin üzerine molibden kaplanmış hali, dar toleranslı çelik segmanlara kıyasla boşluk hassasiyeti olmaksızın saatlerce yüksek devirde çalışma için gerekli dayanıklılığı sağlar.

Önemli bir not: Asla segman malzemelerini gelişigüzel karıştırmayın. Segman setleri, birlikte çalışacak şekilde seçilen üst segman, ikinci segman ve yağ segmanı malzemeleriyle sistem olarak tasarlanmıştır. Farklı üreticilerden veya farklı malzeme gruplarından tekil segmanlar kullanmak, sızdırmazlığı tehlikeye atan boşluk ve uyumsuzluk sorunlarına yol açabilir.

Segman malzemeniz seçildikten ve boşluk hesapları buna göre ayarlandıktan sonra teoriden uygulamaya geçmeye hazırsınız. Sıradaki adım, segmanları hesaplanan ölçülere göre fiziksel olarak zımparalamaktır; bu işlem, segman yüzeylerine zarar vermeden hassas boşluklar elde etmek için doğru teknik ve uygun aletleri gerektirir.

Segman Boşluklarının Doğru Zımparalanması ve Ölçümü

Hedef özelliklerinizi hesapladınız—şimdi bunları gerçekleştirmenin zamanı geldi. Piston segmanlarını törpülemek, sonucu tamamen sizin kontrol ettiğiniz birkaç montaj adımından biridir. Çünkü Real Street Performance'dan Jay Meagher'ın açıkladığı gibi , "Torna atölyesinde yapılan diğer işlemlerin hepsine ilişkin doğru prosedürleri uyguladıklarına güvenmeniz gerekir. Ancak segmanları kendiniz törpülüyorsanız, her şeyin doğru olması tamamen sizin elinizdedir."

Bu sorumluluk, doğru teknik, uygun aletler ve sabır gerektirir. Süreci aceleye getirir veya yanlış yöntemler kullanırsanız, hesapladığınız hassasiyeti tehlikeye atmış olursunuz. Şimdi piston segmanlarını bir profesyonel motor inşaatçısı gibi nasıl ayarlayacağımızı detaylıca inceleyelim.

Doğru Segman Törpüleme Aracı Seçimi

Piston segmanı aralığı aracı seçiminiz doğrudan doğruluk ve verimliliği etkiler. Segmanları elle törpülemek teknik olarak mümkün olsa da, özel segman ayarlama araçları hassas işlerin gerektirdiği kontrollü ve tutarlılığı sağlar.

- Manuel Segman Törpüleyiciler: Bu kelepçe tarzı aletler, halkanın ucuna zımpara tekerleğini manuel olarak döndürürken halkayı güvenli bir şekilde tutar. Fiyat açısından uygun, taşınabilir ve ara sıra motor inşa edenler için uygundur. Kaliteli bir manuel ünite için 30-75 ABD doları harcamayı bekleyin.

- Elektrikli Halka Taşlama Aletleri: Bir motorla çalışan bu aletler malzemeyi daha hızlı ve daha tutarlı şekilde aşındırır. Profesyonel motor inşaatçıları genellikle hızları ve hassasiyetleri nedeniyle elektrikli modelleri tercih eder. Kaliteli modeller 150-400 ABD doları aralığında değişir.

- Düz Zımpara Metodu: Acil durumlarda ince düz bir zımpara işe yarayabilir — ancak dik açılığı korumak için son derece dikkatli olunmalıdır. Bu yöntem yavaştır ve eşit olmayan boşluklara neden olmaya yatkındır. Sadece uygun aletler mevcut olmadığında kullanın.

- Komparatör Mastarları: Boşluk doğruluğunu ölçmek için gereklidir. 0,010" ile 0,035" arasında 0,001 inç aralıklı bıçaklara sahip kaliteli bir sete yatırım yapın. Aşınmış veya hasarlı komparatör mastarları ölçümlerinizi etkiler.

- Halka Kareleme Aleti: Segmanın ölçüm sırasında silindir içinde düz bir şekilde oturmasını sağlar. Alternatif olarak, segmanı kareleştirmek için kitinizden bir piston kullanabilirsiniz—bu teknik birçok profesyonel montajcı tarafından tercih edilir.

Yapımınız için segmanları boyutlarına göre satın alırken, önceden aralıklı gelip gelmediklerini veya dosya ile alıştırma gerektirip gerektirmediğini doğrulayın. Birçok yüksek kaliteli segman seti, özellikle belirli silindiriniz için tam ölçümleri ayarlayabilmeniz amacıyla minimum özelliklerden biraz daha küçük aralıklarla gelir.

Hassas Aralıklar İçin Adım Adım Dosyalama Tekniği

Segmanlarınıza dosya ile dokunmadan önce şu kritik noktayı anlamanız gerekir: her zaman daha fazla malzeme çıkarabilirsiniz ama geri ekleyemezsiniz. Segman dosyalamaya 'yavaş ve dikkatli olan her zaman kazanır' mantığıyla yaklaşın.

- Segmanlarınızı Tanımlayın ve Ayrıştırın: Dosyalamadan önce hangi segmanların üst kompresyon, hangilerinin ikinci kompresyon olduğunu açıkça belirleyin. Şuna göre Real Street Performance , üst halka ikinci halkadan önemli ölçüde daha sert bir malzemeden yapılmıştır. Daha yumuşak ikinci halkalarda bir ritme girdikten sonra sert üst halkalara geçmek veya bunun tersi, çok fazla ya da çok az malzemenin çıkarılmasına neden olur.

- Silindir Yüzeyini Yağlayın: Ölçüm yapacağınız yüzeye montaj yağı veya motor yağından hafif bir kat uygulayın. Bu, segmanın sorunsuz kaymasını sağlar ve segman tekrar tekrar yerleştirilirken silindir duvarının çizilmesini önler.

- Segmanı Yavaşça Yerleştirin: Segmanı asla bükerek veya zorlayarak silindire sokmayın. 'Segmanla sert muamele yaptığınızda onu eğebilir, kırabilir veya bozabilirsiniz ve bu durumda işe yaramaz hâle gelir,' diye uyarıyor Meagher. Segmanı üstten dikkatlice yerleştirin ve kendi gerilimiyle silindire oturmasına izin verin.

- Segmanı Silindir İçinde Dik Olacak Şekilde Hizalayın: Segmanı ölçüm derinliğine kadar itmek için bir segman hizalama aracı ya da piston kullanın—genellikle silindirin gerçek çapına sahip olduğu yüzeyden yaklaşık bir inç aşağıya. Doğru ölçüm için segman, silindir duvarlarına tamamen dik olarak oturmalıdır.

- İlk Ölçümünüzü Alın: Uygun mastar bıçağını segman boşluğuna yerleştirin. Doğru bıçak, hafif dirençle girmelidir—sıkı değil, zorlanmadan da değil. Bu ölçümü başlangıç noktası olarak kaydedin.

- Kaldırılması Gereken Malzeme Miktarını Hesaplayın: Hedef boşluktan mevcut boşluğu çıkarın. Bu, ne kadar malzeme kaldırmanız gerektiğini size tam olarak gösterir. Örneğin: hedef boşluk 0.024" - mevcut boşluk 0.018" = kaldırılacak 0.006".

- Sadece Tek Yönde Törpüleyin: Segmanı törpüleme yüzeyine bir ucu dayanacak şekilde segman ayar aparatına yerleştirin. Yalnızca bir taraftan törpüleyin—kesinlikle tarafları değiştirmeyin. Tarafları değiştirmek eşit olmayan boşluklara ve segman kaplamasının çatlaması riskini artırır.

- Dik Açılılığı Koruyun: Segman ucunu törpü tekerleğine tam dik tutun. "Segmanı törpüleme aparatına yerleştirdiğinizde, segmanın ucuna eğim kazandırmamak için ucun kesiciye dik kalmasını sağlamalısınız," diye vurgular Meagher.

- Hafif Basınç Uygulayın: Ağır kesimler yapmaya zorlamayın. "Kesiciyi halka üzerinde kaydırmanız yeterlidir," diye öneriyor Meagher. Özellikle kaplamalı halkalarda, aşırı baskı çatlaklara neden olur. Birkaç hafif geçiş, her zaman tek bir agresif kesimden daha iyidir.

- Sık sık kontrol edin: Her birkaç geçişten sonra halkayı silindire geri takın ve tekrar ölçüm yapın. Hedefinize yaklaştıkça, her tek geçişten sonra kontrol edin. Amacınız, hedef değerinizin üzerine çıkmadan istenen ölçüye sessizce ulaşmaktır.

- Halka Ucu Köşelerini Kır: Hedef boşluğu elde ettikten sonra, küçük bir saatçi törpüsü veya ince taş kullanarak kenarları nazikçe işleyin. Amaç, törpüleme sırasında oluşan çapakları kaldırmaktır; boşluğun kendisinden ekstra malzeme çıkarmak değildir.

- Nihai Doğrulama: İşlemi tamamlanmış halkayı son bir kez daha silindire yerleştirin, doğru şekilde hizalayın ve nihai ölçümünüzü doğrulayın. Yapı kayıtlarınız için bu boşluğu belgeleyin.

Yaygın Dosya Hatalarından Kaçınma

Deneyimli montajcılar bile bazen halka törpüleme sırasında hata yapabilir. Kaçınılması gereken tuzağa şunlardır:

- Her İki Ucu Törpülemek: Her zaman sadece bir uçtan törpüleyin. Tarafları değiştirerek törpülemek, düzensiz boşluklara neden olur ve kare uçları korumayı neredeyse imkansız hale getirir.

- Ölçümleri Atlamak: Heyecan, çok fazla malzemenin çıkarılmasına neden olur. Her birkaç geçişten sonra boşluğunuzu kontrol edin—her ölçümde harcanan ek 30 saniye, maliyetli hataları önler.

- Halka Yönünü Göz Ardı Etmek: Halkanın desteklendiği yönde törpüleyin. Desteklenmeyen bir uçtan törpüyü çekmek, halkanın titremesine neden olur ve çapak riskini artırır.

- İkinci Halkalarda Acelecilik: Daha sert üst halkaları törpüledikten sonra ritminiz devam etmek ister. İkinci halkalar daha yumuşaktır—hedefinizi fark etmeden aşmadan önce yavaşlayın.

- Çapak Gidermeyi Unutmak: Halka uçlarında kalan metal çapaklar, montaj ve alıştırma sırasında silindir duvarlarını çizmeye neden olabilir. Her zaman hafif bir çapak giderme geçişiyle bitirin.

- Yanlış Yerde Ölçüm Yapmak: Silindir gömlekleri genellikle hafif koniklik veya ovallaşma sorunları yaşar. Ölçümü her seferinde aynı noktada yapın—genellikle segmanın çalışacağı yerde, blok yüzeyinin bir inç altında.

Sıkça sorulan bir soru şudur: uç boşluklarını ayarlarken tork plakaları kullanmalı mıyız? Meagher'ın kapsamlı testlerine göre, "Bu genellikle segman boşluğunda yaklaşık 0,001 inçlik bir farka tekabül eder." Çoğu sokak ve branşman yarış uygulaması için bu değişkenlik kabul edilebilir tolerans sınırları içindedir. Ancak her binde birinin önemli olduğu en üst düzey motorlarda tork plakalı ölçüm daha yüksek hassasiyet sağlar—ancak çoğu yapımcı için kritik değildir.

Segmanlarınızı spesifikasyona tam olarak uyacak şekilde ayarladığınızda, son kritik adıma hazırsınız: doğru oryantasyon ve boşluk yerleşimiyle takılması. Her segman boşluğunun piston çevresindeki konumu doğrudan sızdırmazlık verimliliğini ve kaçak gaz oluşumunu etkiler.

Segman Kurulum Oryantasyonu ve Boşluk Yerleşimi

Halkalarınız mükemmel aralıklarla yerleştirilmiştir—ancak montaj hâlâ tamamlanmamıştır. Her bir halka boşluğunun piston çevresinde nereye yerleştirildiği, dikkatli hesaplamalarınızın gerçek sızdırmazlık performansına dönüşüp dönüşmeyeceğini belirler. Piston halkası yönünü yanlış yaparsanız, yanma gazlarının, ne kadar iyi aralıklı olursa olsun, halkaların etrafından doğrudan kaçmasına neden olan bir yol oluşturursunuz.

Gibi Total Seal'in Lake Speed Jr.'ın açıkladığı gibi , "hava, yakıt ve kıvılcım yanmaya neden olur ancak segman sızdırmazlığı olmadan hiçbir güç üretilemez." Doğru piston segman saatlenmesi, bu boşlukların asla hizalanmamasını sağlar ve böylece hesaplanmış spesifikasyonları gerçek beygir gücüne dönüştüren sıkıştırma sızdırmazlığını korur.

Segman Boşluğu Saatlama Desenleri Açıklanmıştır

Üç segmanın boşluklarının hepsinin dikey olarak aynı hizaya gelmesi durumunu hayal edin. Aniden, yanma gazlarının her bir segmandan düz bir şekilde geçerek krank kasasına doğru akabileceği engelsiz bir otoyol oluşur. Bu, segman kaçaklarının en kötü halidir—gücü azaltır, yağı kirletir ve motor aşınmasını hızlandırır.

Piston segmanlarının yerini sabitlemek, her bir boşluğu piston etrafında farklı konumlarda konumlandırarak bunu engeller. Speedway Motors'ün teknik kılavuzuna göre, segmanlar silindir çapraz tırmalama desenine ve motor devrine bağlı olarak çalışma sırasında aslında dönerler. Uygun başlangıç boşluk konumlandırması, dönüş olsa bile boşlukların asla açık bir kaçak yolu oluşturacak şekilde hizalanmamasını sağlar.

Çoğu üreticinin kullandığı standart piston segmanı boşluk yerleşim deseni aşağıda verilmiştir:

| Segman Tipi | Boşluk Konumu (Pimden itibaren) | Konum Referansı |

|---|---|---|

| Üst Sıkıştırma Segmanı | 180° (pimin karşı tarafı) | Pistonun emme tarafı |

| İkinci Sıkıştırma Segmanı | 0° (pimde) veya 90° | Pistonun egzoz tarafı |

| Yağ Segmanı Üst Rayı | pimden 90° uzakta (itme yönü) | Silindirin itme yönü tarafı |

| Yağ Segmanı Genleştirici | raylardan 180° uzakta | Ray aralıklarının arasında |

| Yağ Segmanı Alt Rayı | pimden 270° uzakta (ters itme yönü) | Silindirin ters itme yönü tarafı |

İtki yönü nedir? Önden bakıldığında saat yönünde dönen bir motor için, itki yönü her pistonun sol tarafıdır—pistonun güç zamanında karşılaştığı yöndür. Anti-ite yönü ise buna terstir.

Piston üzerindeki halka boşluğu konumu, bir motor monte edilirken dikkat edilmesi gereken kritik bir husustur. Halkaların doğru şekilde yerleştirilmesi, sistemlerin düzgün çalışmasını ve sızdırmazlık sağlanması açısından önemlidir.

Maksimum Sızdırmazlık için Doğru Halka Yönü

Boşluk konumunun ötesinde, her halkanın dikey yönü de büyük önem taşır. Çoğu kompresyon halkasının piston tepe yüzeyine dönük olması gereken belirli bir 'üst' yüzü vardır—ters takılırsa yağ yakma sorunları yaşarsınız.

Hastings Piston Rings'in test verilerine göre, sadece bir segmanın ters çevrilerek takılması sonucunda yağ kontrolünde %53'lük bir düşüş yaşandı—bir quart başına 8.076 milden sadece 3.802 mile düştü. Altı segmandan birinin yanlış takılması nedeniyle ciddi oranda yağ tüketimi artışı meydana geldi.

Doğru piston segmanı montaj yönünü belirlemenin yolu:

- "ÜST" veya "PIP" işaretlerine bakın: Bir nokta, pip işareti veya "ÜST" yazısı, segmanın hangi yüzeyinin piston kubbesine dönük olması gerektiğini gösterir. Enginetech'in açıkladığı gibi, "'ÜST' kelimesi bu segmanın üst segman olduğu anlamına gelmez! Bunun yerine, segmanın bu yüzü motorun üst tarafına doğru olmalıdır."

- İçteki eğimleri kontrol edin: İçten eğime sahip segmanlar genellikle başka şekilde işaretlenmemişse eğim aşağıya (kartere doğru) gelecek şekilde takılır. Eğim, sızdırmazlığı artıran burulma momenti oluşturur.

- Dıştaki kanalları belirleyin: Dış çapında kanalları ve pip işaretleri bulunan segmanlar, kanal aşağıya ve pip işareti yukarıya bakacak şekilde takılır.

- Nötr segmanlar: Noktasız, eğimli kenarsız veya oluklu olmayan segmanlar her iki şekilde de takılabilir — ancak yüksek performanslı uygulamalarda bunlara giderek daha az rastlanır.

Genel kural Enginetech'in montaj talimatından : Eğimli kenarlar aşağıya, noktalar/üst işaretleri ise yukarıya gelir. İstisnalar mevcut olduğundan, segman setinizle birlikte verilen özel talimatları her zaman kontrol edin.

Piston Segman Sırası ve Montaj Sıralaması

Montaj için piston segman sırası, montaj sırasında her bileşenin korunmasını sağlayan belirli bir sırayı izler:

- Önce Yağ Segman Yayını: Yayını üçüncü oluk içine yerleştirin. Enginetech'e göre, kaliteli yaylar üst üste binmeyecek şekilde tasarlanmıştır — elle hafifçe açarak olukla hizalayın.

- İkinci olarak Alt Yağ Rayını: Bir ucunu oluk içine yerleştirip piston etrafında 'sarmal' şekilde döndürün. Piston yüzeyinin çizilmesini önlemek için piston başlığından uzaklaştırarak çekin. Boşluğu anti-thrust (kuvvet karşıtı) tarafa yerleştirin.

- Üst Yağ Rayı Üçüncü: Aynı spiral teknik. Boşluğu itme tarafında, alt rayın 180° karşı tarafına yerleştirin.

- İkinci Kompresyon Segmanı Dördüncü: Bir piston segmanı montaj aracı kullanın—asla kompresyon segmanlarını spiral şekilde takmayın. Spiral açmak segmanı bükerek işlevini bozabilir. Boşluğu yağ raylarından 90° uzakta, egzoz tarafında konumlandırın.

- Üst Kompresyon Segmanı Son: Aynı montaj aracı tekniği. Boşluğu ikinci segmanın 180° karşı tarafında, emme tarafında yerleştirin.

Bu sıralama neden önemlidir? Alttan üste doğru takmak, daha sonra takılacak parçalar sırasında zaten takılı olan segmanların zarar görmesini önler. Ve asla kompresyon segmanlarını spiral şekilde takmayın— Enginetech uyarıyor , "Kompresyon segmanlarını asla spiral şekilde takmamalısınız çünkü bu şekilde bükülürler ve ardından düzgün çalışamazlar."

LS Piston Segmanı Yönendirme Özellikleri

LS motorlarının popülaritesi göz önünde bulundurulduğunda, ls piston segmanı yönünün özel bir dikkat gerektirdiği unutulmamalıdır. Temel saat yönü prensipleri aynı kalmaktadır ancak LS montajcılarının şunu bilmesi gerekir:

- LS motorları ön taraftan bakıldığında saat yönünde döner; bu nedenle sol taraf (çoğu uygulamada sürücü tarafı) itme tarafıdır

- Üst segman boşluğunu emme kanalı konumlarına doğru yönlendirin—genellikle V'nin merkezine hafifçe eğimli olacak şekilde

- İkinci segman boşlukları egzoz portlarına doğru yönelmelidir

- Kompresyon segman boşlukları arasında standart 90° açı kayması uygulanır

Birçok LS sonrası piyasa piston üreticisi ürünlerine özel bir piston segmanı montaj diyagramı ekler. Bazı piston tasarımlarının optimal boşluk konumlandırmasını etkileyen asimetrik özellikleri olabileceğinden, mümkün olduğunda her zaman üretici dokümantasyonuna başvurun.

Kaçınılması Gereken Yaygın Yönlendirme Hataları

Deneyimli montajcılar bile bazen montaj hataları yapar. Şu yaygın sorunlara dikkat edin:

- Tüm boşlukları hizalamak Boşlukları birbirinden farklı hizalamayı unutmak, doğrudan kaçırma yoluna neden olur. Pistonu silindire yerleştirmeden önce her zaman son boşluk konumlarını kontrol edin.

- Segmanları ters takmak: Hastings'ın testlerine göre %53'lük yağ tüketimi artışı, doğru yönün ne kadar kritik olduğunu gösterir. Her segmanı iki kez kontrol edin.

- Spiral sıkıştırma segmanları: Bu, segman geometrisini bozar ve sızdırmazlığı tehlikeye atar. Uygun segman montaj aletlerini kullanın.

- Piston başlıklarını çizmek: Kurulum sırasında segmanları başlıktan uzaklaştırın. Çizilmiş bir başlık gerilim odaklarına neden olur.

- İtki tarafını karıştırmak: İtki ve karşı itki taraflarını doğru şekilde tanımlamak için motorunuzun dönme yönünü bilin.

- Son kontrolleri atlama: Tüm segmanlar takıldıktan sonra, her birini döndürerek serbestçe hareket ettiğini kontrol edin ve piston taktırmaya geçmeden önce boşluk konumlarını doğrulayın.

Gibi Hastings önerir , "Sadece bir dakikanızı alır—pistonları takmadan önce tüm segmanların doğru şekilde takıldığını kontrol edin." Bu doğrulama dakikası, saatlerce sökme işlemini ve maliyetli parçaların değiştirilmesini önler.

Kompresyon segmanları doğru yönlendirildikten ve ayarlandıktan sonra göz ardı edilen son bir segman grubu daha vardır: yağ kontrol segmanları. Yağ segmanı boşluk özelliklerini anlamak, segman montaj bilginizi tamamlar ve diğer yönleriyle iyi inşa edilmiş birçok motoru etkileyen yağ yakma sorunlarını önler.

Yağ Segmanı Boşluk Gereksinimleri ve Montajı

İşte sinir bozucu bir gerçek: çoğu halka boşluğu kılavuzu sıkıştırma halkalarını ele aldıktan sonra durur. Ancak üç parçalı yağ kontrol halkası montajınız, motor performansında eşit derecede kritik bir rol oynar—yağ tüketimini kontrol eder, silindir yağlamasını sağlar ve kötü sıralanmış bir motorun habercisi olan korkulan mavi dumanın oluşmasını önler. Piston segmanının yağ kontrol konumunda ne işe yaradığını anlamak, motor montajınızı neredeyse tamamlanmış seviyeden gerçekten kapsamlı hale getirir.

Yanma basıncını öncelikle sızdırmazlık altına alan sıkıştırma halkalarının aksine, yağ halkaları yanma odasına yağ girmesini önlemek ile silindir duvarlarının yeterli şekilde yağlanması arasındaki hassas dengeyi yönetir. Yağ halkası boşluğunu yanlış ayarlarsanız, aşırı miktarda yağ yakar ya da silindir duvarlarınızı çok ihtiyaç duydukları yağlamadan mahrum bırakırsınız.

Yağ Halkası Yay ve Ray Boşluk Özellikleri

Yağ segman setiniz, bir paslanmaz çelik genişletici ve iki krom kaplı raydan oluşan üç farklı bileşenden oluşur. Her birinin piston segmanı montaj sırası sırasında özel boşluk değerlendirmeleri gerektirir.

Göre Ross Racing'in montaj dokümantasyonu , yağ segmanı genişleticisi önce aşağı doğru bakan uçlarla ve üst üste gelmeden birleşecek şekilde monte edilmelidir. Bu genişletici, rayları silindir duvarına doğru iterek kartere yağ geri kazıyacak olan radyal dışa dönük kuvveti sağlar.

Ray boşluklarının çoğu üreticinin göz ardı ettiği özel konumlandırma gereksinimleri vardır:

- Üst Ray Boşluğu: Genişletici boşluğundan saat yönünün tersine yaklaşık 90° uzakta olmalıdır

- Alt Ray Boşluğu: Genişletici boşluğundan saat yönünde yaklaşık 90° uzakta olmalıdır

- Genişletici Boşluğu: Her iki ray boşluğundan da en az 90° ayrılmış olmalıdır

Neden piston segmanındaki boşluk pozisyonu yağ segmanları için bu kadar önemlidir? Ross Racing'ın açıkladığı gibi, her iki ray da boşlukları hizalanmış şekilde takılırsa, ray içleri ile genişletici destek pedleri arasındaki sürtünme, genişleticideki küçük çıkıntılardan yalnızca birkaç tanesi üzerinde stresi yoğunlaştırır. Bu yoğun stres, en çok yüklenen çıkıntının kırılmasına neden olur ve yağ kontrol sisteminizi tamamen bozar.

Boşluk spesifikasyonları için CP-Carrillo'nun teknik dokümantasyonu açık minimum değerler belirler: doğal emişli sokak, türboli yarış ya da nitrojene destekli uygulama türü ne olursa olsun yağ segmanı rayağı için minimum 0.015" boşluk gereklidir. Bu spesifikasyon sabit kalır çünkü yağ segmanları sıkıştırma segmanlarına göre daha soğuk bir ortamda çalışır ve kullanım sırasında daha az termal genleşmeye maruz kalır.

Neden Yağ Segmanı Boşlukları Sıkça Gözden Kaçar

Motor inşa ederken içeriklerin nasıl aktığını düşünün: sıkıştırma halkası özellikleri ayrıntılı şekilde ele alınır, dosyalama teknikleri adım adım anlatılır ve ardından yağ halkalarına sadece kısa bir şekilde değinilerek konudan geçilir. Bu durum, yağ halkalarının daha az önemli olduğunu varsayarak tehlikeli bir bilgi boşluğu yaratır.

Gerçek nedir? Engine Australia'nın teknik bültenine göre ikinci sıkıştırma halkası aslında %80 oranında yağ kontrolü ve yalnızca %20 oranında sıkıştırma kontrolü yapar. Onu özel yağ halkası montajınızla birleştirdiğinizde, yağ yönetim bileşenlerinin saf sıkıştırma sızdırmazlık bileşenlerinden çok daha fazla olduğu bir sistem elde edersiniz.

Yağ halkaları için doğru piston segmanı yönünün belirlenmesi ve boşluk boyutlandırması doğrudan iki kritik sonucu etkiler:

Yağ Tüketimi Kontrolü: Her aşağı strokta doğru aralıklandırılmış ve konumlandırılmış yağ rayları, pistonun drenaj delikleri aracılığıyla kartere geri döndürmeden önce silindir duvarlarındaki fazla yağı sıyırır. Çok gevşek olursa yağ yanma odasına geçer. Çok sıkı olursa halkalar sıkışır veya uç uca gelir ve sıyırma etkinliklerini tamamen kaybeder.

Silindir Duvarı Yağlaması: Yağ halkası, sıkıştırma halkalarının üzerinde süzülebileceği kadar yeterli miktarda yağ filmini silindir duvarında bırakmalıdır. Yanlış aralıklar veya yanlış konumlandırma, üst halkaların yağlanmasını engeller, bu da aşınmayı hızlandırır ve kazıma oluşmasına neden olabilir.

Yanlış Yağ Halkası Aralıklarının Belirtileri

Yağ halkası aralıklarınızda sorun olup olmadığını nasıl anlarsınız? Dikkat edilmesi gereken bu tipik belirtilere dikkat edin:

- Mavi egzoz dumanı: Özellikle yavaşlama sırasında veya uzun süre rölantide kaldıktan sonra fark edilen mavi duman, yağın yanma odasına girdiğini gösterir — genellikle kötü yağ halkası sızdırmazlığından kaynaklanır

- Aşırı yağ tüketimi: Değişimler arasında sık sık yağ eklenmesi, yağın krank kasnasında kalmak yerine segmanların arasından kaçtığını gösterir

- Kirlenmiş bujiler: Islak, siyah tortularla kaplı yağ kirlenmesi, yanma odasında yağ kirliliğini gösterir

- İyi kaçak oranına rağmen düşük sıkıştırma: Bu mantıksız görünen sonuç, yağ segmanındaki sorunların tüm segman paketinin sızdırmazlığını etkilediğini gösterebilir

- Emme manifoldunda yağ: PCV sistemli motorlarda, kötü yağ segmanı sızdırmazlığından kaynaklanan aşırı blow-by, yağı emme tarafına itebilir

- Silindir duvarında çizikler: Uygun olmayan yağ segmanı boşluğundan kaynaklanan yetersiz yağlama, silindir duvarının aşınmasını hızlandırır

Yağ setinizin piston segmanlarının konumu ayrıca arka açıklık gereksinimini de etkiler. Ross Racing, yağ segmanları için yaklaşık 0.030" arka açıklık belirtir—sıkıştırma segmanları için gerekli olan 0.004" değerinden önemli ölçüde daha fazladır. Bu artırılmış açıklık, silindir duvarından kazınan yağın kısıtlama olmadan radyal olarak yağ geri dönüş deliklerine akmasına olanak tanır.

Son bir husus: asla iki parçalı yağ segmanlarını törpülemeyin. CP-Carrillo'nun dizel segman özellikleri konusunda açıkça uyardığı gibi iki parçalı yağ segmanları törpülenmemelidir. Ayrı yaylar ve raylar içeren üç parçalı setler, hedeflenen silindir çapı için önceden aralıklandırılmış ve boyutlandırılmış olarak gelir—sizin göreviniz doğru montajı ve boşluk konumlamasını yapmaktır, boşluğu değiştirmek değil.

Yağ segmanı özellikleri artık bilgi temelinizde yer alırken, segman paketinin her bileşenini ele almış oldunuz. Ancak bir şey yanlış gittiğinde ne olur? Segman boşluğu sorunlarının belirtilerini tanımak ve bunları nasıl teşhis edeceğinizi bilmek, maliyetli hataları tekrarlayan kişilerden başarılı inşa edenleri ayırır.

Segman Boşluğu Sorunlarının Giderilmesi ve Çözümleri

Boşlukları hesapladınız, segmanları taktınız ve her şeyi doğru oryantasyonla yerleştirdiniz—ancak motorunuzda bir şeylerin yanlış olduğunu gösteren belirtiler ortaya çıkarsa ne olur? Gizemli güç kaybı, aşırı duman veya korkulan çizme sesi yaşasınız da yaşamasınız da, segman boşluğu sorunlarını nasıl teşhis edeceğinizi bilmek, küçük bir onarım ile tam söküm arasında ayrım yapmanızı sağlar. İlk seferde piston segmanlarının boşluğunu doğru ayarlamak idealdir ancak sorunlar ortaya çıktığında bunları tanımlayıp çözecek olmak da aynı derecede değerlidir.

Segman boşluğu problemleri genellikle ikiye ayrılır: çok dar olanlar, hemen ve sıklıkla felaket getiren hasarlara neden olur; çok geniş olanlar ise sürekli performans düşüklüğüne ve tüketim sorunlarına yol açar. Her iki senaryonun da kendine özgü belirtileri vardır ve bir kez nelere dikkat edeceğinizi anladığınızda doğrudan kök nedeni işaret ederler.

Çok Dar Segman Boşluğunun Belirtileri

Segman boşlukları, termal genleşme için yeterli değilse, sonuçlar hızla şiddetlenir. Bu, yavaş bir bozulma değil—genellikle motorunuz en yüksek yük altında iken ve maksimum ısıyı ürettiğinde aniden ve maliyetli bir arıza meydana gelir.

Göre MS Motorservice'nin piston hasarı şeması , aşırı ısınmaya bağlı sıkışma, en yaygın yıkıcı arızalardan biridir. Segman uçları birbirine temas ettiğinde silindir duvarına karşı devasa bir dışa dönük kuvvet oluştururlar. Bu kuvvet, soğutma sisteminin kontrol edebileceğinden fazla sürtünme ısısı üretir ve pistonları, segmanları ve sıklıkla silindir gömleğini bile yok eden bir dizi olayı başlatır.

Kısa segman boşluklarının uyarı işaretlerine dikkat edin:

- Silindir duvarlarında çizilme izleri: Dikey kazıma desenleri, segmanların aşırı basınç altında sürüklenmesini gösterir

- Piston eteklerinde renk değişimi: Mavi veya bronz tonlar, sürtünmeden kaynaklanan aşırı ısınmayı işaret eder

- Segman seti hasarı: Segman uçlarının birbirine çarpması ve piston malzemesini ayırma kuvveti uygulaması sonucu setlerde uzama veya çatlaklar oluşur

- Yük altındayken aniden güç kaybı: Isıl genleşmenin en yüksek seviyeye ulaştığı tam gaz konumunda sıkışma olayları sıklıkla meydana gelir

- Isınma sırasında metalik sesler: Erken aşamada göbek oluşturma, tamamen sıkışmadan önce işitilebilir temas oluşturur

- Kırık halka uçları: Boşluklar tamamen kapandığında, halka malzemesinin gideceği bir yer kalmaz—bir şey mutlaka hasar görür

Piston halkaları boşluk sınırlarını aştığında, bu kuvvet altında piston etekleri birbirinden uzaklaşır. Aşırı durumlarda bu, doğrudan piston başlığını piston gövdesinin geri kalanından koparabilir—ısıl dinamikler konusunda pahalı bir ders.

Dar boşluklardan ciddi arızaya geçiş, çoğu inşa edenin beklediğinden daha hızlı gerçekleşir. Tam çalışma sıcaklığında ve silindir sıcaklıklarını artıran egzoz basıncıyla birlikte, ilk halka teması ile tamamen sıkışma arasında sadece birkaç saniye olabilir. Bu yüzden daha önce ele alınan çarpan formülleri güvenlik paylarını içerir ve deneyimli inşa edenler minimum özelliklerden ziyade biraz daha büyük boşluklara yönelir.

Aşırı Fazla Blövü, Gevşek Boşluklardan Kaynaklanıyor

Çok büyük olan boşluklar tam tersi bir soruna neden olur: mekanik arızalar yerine, hemen fark edilmeyen sürekli performans düşüşüyle karşılaşılır. Aşırı blövü, güç kaybına, yağın kirlenmesine ve bileşenlerin daha hızlı aşınmasına neden olur; ancak motor çalışmaya devam ettiği için sorunun ciddiyeti gizlenmiş olur.

Aşırı gevşek segman boşluklarının belirtileri şunlardır:

- Düşük sıkıştırma değerleri: Tüm silindirlerde sürekli düşük sıkıştırma, sistematik boşluk sorunlarını gösterir

- Kartel basıncında artış: Blövü gazları karteli basınçlandırır ve yağın sızarak contalardan geçmesine neden olabilir

- Yağın kirlenmesi: Yanma sonucu oluşan atık maddelerin kartele geçmesi motor yağını sulandırır ve asitleştirir

- Yüksek devirde güç kaybı: Conta halkasının en önemli olduğu yerde, aşırı boşluklar performansı önemli ölçüde düşürür

- Egzoz veya PCV'den duman: Görünür sızma, yanma gazlarının segmanların üzerinden kaçtığını gösterir

- Hızlandırılmış yağ tüketimi: Genellikle yağ segmanı sorunlarıyla ilişkilendirilse de, kompresyon segmanı sızması da tüketimi artırır

Boşluklar suçlu olduğunda segman tamiri ne demektir? Bu, pistonları sökerek mevcut boşlukları ölçmek ve boşlukları doğru spesifikasyona göre törpülemek ya da segmanlar kabul edilebilir sınırların ötesinde aşındıysa tamamen değiştirmek anlamına gelir. Motoru sökmeye karar vermeden önce, uygun teşhis testleriyle segmanların gerçekten sorun olup olmadığını doğrulayabilirsiniz.

Kompresyon Testi ve Kaçak Oranı Analizi

İki tamamlayıcı test, motoru sökmeden segman contası durumunu ortaya çıkarır: kompresyon testi ve kaçak oranı testi. İkisi birlikte kullanıldığında segman setinizin sağlık durumu hakkında eksiksiz bir bilgi verir.

Kompresyon Testi: Bu test, silindirin sıkıştırma stroku sırasında ne kadar basınç oluşturabildiğini ölçer. Doğru sonuçlar için:

- Motoru tam çalışma sıcaklığına kadar ısıtın

- Ateşlemeyi ve yakıt enjeksiyonunu devre dışı bırakın

- Tüm bujileri çıkarın

- İlk silindire kompresyon ölçer takın

- En az dört kompresyon darbesi boyunca motoru marş edin

- Tepe basıncını kaydedin

- Tüm silindirler için tekrarlayın

Sağlam motorlarda, sıkıştırma oranına bağlı olarak genellikle 150-200 PSI arası değerler görülür ve silindirler arasındaki fark en fazla %10 olmalıdır. Tüm silindirlerde sürekli düşük okumalar, sistemsel halka boşluğu veya sızdırmazlık sorunlarını işaret eder. Bir veya iki silindirde düşük değerler, yerel problemleri gösterir.

Kaçak Testi: Bu test, piston TDC'de iken silindiri basınçlandırır ve bu basıncın ne kadar hızlı kaçtığını ölçer. Kompresyon testinden daha tanılayıcıdır çünkü sızıntının nereden kaynaklandığını duyarak belirleyebilirsiniz:

- Egzozdan hava kaçışı: Egzoz valfi sorunu

- Emme manifoldundan hava kaçışı: Emme valfi sorunu

- Krank kasnağı breyzerinden hava kaçışı: Segman contası problemi — dövme piston segman aralığı kılavuzunuzun odaklandığı konu

- Soğutucu sıvısında kabarcık oluşumu: Kafa yastığı başarısızlığı

Kabul edilebilir kaçak oranları motor durumuna ve kullanım amacına göre değişir. Yeni bir yarış motoru %2-5 arasında kaçak gösterebilirken, kilometrelik bir yol motoru %10-15 arasında kaçakla bile kabul edilebilir performans sergileyebilir. %20'nin üzerindeki değerler genellikle segman, valf veya conta problemlerini gösterir ve müdahale gerektirir.

Segman Aralığı Problemi Karşılaştırma Tablosu

Aşağıdaki tablo, karşılaşacağınız en yaygın segman aralığı problemleri için belirtileri, nedenleri ve çözümleri bir araya getirmektedir:

| Belirti | Muhtemel Sebep | Teşhis Onayı | Çözüm |

|---|---|---|---|

| Silindir duvarlarında çizilme/yoğuşma | Isı altında birbirine temas eden, çok dar halka boşlukları | Görsel inceleme dikey çizikleri gösteriyor | Silindirleri yeniden tornalayın, doğru çarpan ile boşlukları yeniden hesaplayın |

| Sert hızlanma sırasında piston sıkışması | Zorlamalı besleme ısısı için yetersiz boşluk | Hasarlı halka kanatları, kırık halkalar görünür | Pistonları/halkaları değiştirin, uygulama için boşluğu artırın |

| Tüm silindirlerde düşük kompresyon | Segman boşlukları aşırı gevşek | Kompresyon testi 120 PSI veya altında gösteriyor | Dosya uyumlu doğru boyutlandırılmış segmanlarla değiştirin |

| Hava tahliyesinden kaynaklanan yüksek kaçak | Aşırı segman uç boşluğu veya aşınmış segmanlar | Kaçak testi karterde hava gösteriyor | Segman setini değiştirin, boşluk hesaplamalarını doğrulayın |

| Yavaşlama sırasında mavi duman | Yağ segmanı boşlukları veya yerleşimi yanlış | Yağ tüketimi 1 lt/1600 km'yi aşıyor | Yağ segmanı montajını doğrulayın, boşluk konumlamasını kontrol edin |

| Sadece yüksek devirlerde güç kaybı | İnter-segman basıncından dolayı segman çırpınması | İkinci segman boşluğu, üst segmandan daha küçük | İkinci segman boşluğunu üretici özelliklerine göre artırın |

| Silindirler arasında tutarsız sıkıştırma | Düzensiz boşluk açma veya montaj hataları | Sıkıştırma oranı silindirden silindire %10'dan fazla değişiyor | Bireysel segmanları inceleyin, ihtiyaç duyulduğunda yeniden ayarlayın |

| Segman yuvasında çatlama veya uzama | Ciddi halka teması olayı | Piston segman yuvalarının görsel muayenesi | Pistonları ve segmanları değiştirin, boşlukları artırın |

Güvenilir Segman Sızdırmazlığı için Önleme Stratejileri

Sorunların ortaya çıktıktan sonra teşhis koymak yerine, ilk montaj sırasında uygun önleme stratejilerini uygulamak, segman boşluğu sorunlarının büyük bölümünü tamamen ortadan kaldırır:

Uygulamanız İçin Hesaplayın: Turbo şarjlı sokak/pist aracı ile doğrudan enjeksiyonlu (naturally aspirated) sürüş aracı aynı boşluklara ihtiyaç duymaz. Güç seviyenize ve zorlanmış emme basıncınıza uygun çarpanı kullanın. Şüpheniz varsa, daha büyük spesifikasyona doğru sapın—biraz daha büyük boşluklardan kaynaklanan küçük sıkıştırma kaybı, temas riskiyle kıyaslandığında ihmal edilebilir düzeydedir.

Her Segmanı Doğrulayın: Ön boşluklandırılmış segmanların silindirinize uygun olduğunu varsaymayın. Her bir segmanı, içinde çalışacağı gerçek silindirde ölçün. Silindir boyutları arasında küçük farklılıklar olabilir ve segman üreticileri genellikle nominal değerlere göre, gerçek boyuta göre değil boşluklandırmalar yapabilir.

Her şeyi belgelerin: Her silindirdeki her halka için ölçtüğünüz boşlukları kaydedin. Daha sonra sorunlar ortaya çıkarsa, bu belgeler montaj sırasında boşlukların doğru olup olmadığını veya aşınmanın yeni sorunlara neden olup olmadığını tanılamaya yardımcı olur.

Kaliteli Kaynak Bileşenler: Halka boşluğu hassasiyetinin önemli olduğu yüksek performanslı motorlar inşa ederken bileşen kalitesi kritik hale gelir. Kalite sertifikalı üreticiler, Shaoyi (Ningbo) Metal Technology iATF 16949 sertifikasyonu ve titiz kalite kontrol ile hassas sıcak dövme çözümleri sunar. Kendi bünyesindeki mühendislik sayesinde dövme pistonlar gibi sağlam otomotiv bileşenlerinin tam olarak belirlenen özelliklere uymasını sağlar—dikkatli boşluk hesaplamalarınızı destekleyen türde bir üretim hassasiyeti.

Rodaj Prosedürlerini Uygulayın: Mükemmel şekilde ayarlanmış halkalar bile doğru yerleşmeleri için uygun rodaja ihtiyaç duyar. İlk ısı döngüleri ve yük artışı konusunda halka üreticisinin önerilerini izleyin. Rodaj sürecini aceleye getirmek, halkaların silindir duvarındaki düzensizliklere alışma fırsatı bulamadan hasar görmesine neden olabilir.

İlk Çalıştırmadan Sonra İzleyin: Kırılma sonrası ve bundan sonra periyodik olarak sıkıştırma ve kaçak testleri yapın. Sorunların gelişmekteyken erken tespit edilmesi — bu sorunlar piston hasarı kayıtlarına dönüşmeden önce — en düşük maliyetle düzeltici önlemler alınmasına olanak tanır.

Güvenilir yüksek performanslı bir motor ile maliyetli bir arıza arasındaki fark genellikle bu dövme piston segman boşluğu kılavuzunda ele alınan detaylara indirgenebilir. Dövme pistonların farklı spesifikasyonlar gerektirmesini anlamaktan, montaj sırasında doğru segman hizalamasına kadar ve sorun belirtilerini bunlar büyümeden önce tanıma aşamasına kadar — her unsur, sezonlar boyu güvenilir şekilde güç üreten sistemlerin oluşturulmasına katkı sağlar.

Dövme Piston Segman Boşlukları Hakkında Sıkça Sorulan Sorular

1. Dövme pistonlar için önerilen piston segman boşluğu nedir?

Dövme piston segman boşlukları, uygulama türüne ve silindir çapına bağlıdır. Doğal emişli yüksek performanslı sokak motorları için üst segman için silindir çapı × 0,0045", ikinci segman için ise silindir çapı × 0,0050" kullanın. Türboli ve süperşarjlı uygulamalar her iki segman için en az silindir çapı × 0,0060" gerektirirken, 200 beygir gücünün üzerindeki nitrojenli uygulamalar için silindir çapı × 0,0070" gerekir. Bu daha büyük boşluklar, dökme alternatiflere kıyasla dövme pistonlarda kullanılan 2618 alüminyum alaşımının daha yüksek termal genleşmesini karşılar.

dövme pistonlarda piston boşluğu için genel kural nedir?

Dövme pistonlar için piston-duvar aralığı, silindir çapının %0,075'inden %0,1'ine kadar olmalıdır. Bu, dökme pistonlara göre (genellikle 0,0005-0,001") artırılmış bir boşluktur ve 2618 alüminyum alaşımının daha yüksek termal genleşme oranını karşılar. Özellikle segman uç boşlukları için, silindir çapınızı uygulamaya uygun çarpan ile çarpın: doğal emişli sokak uygulamaları için 0,0045", basınçlı şarj için 0,0060" veya yarış amaçlı nitrojenli uygulamalar için 0,0070".

3. İkinci halka boşluğu neden üst halka boşluğundan daha büyük olmalıdır?

İkinci halka boşluğunun, üst halka ile alt halka arasındaki basınç birikimini önlemek için üst halka boşluğundan daha büyük olması gerekir. Yanma gazları üst halkanın üzerinden kaçtığında iki kompresyon halkası arasında hapsolur. Daha büyük olan ikinci halka boşluğu, üst halkanın piston yuvasından kalkarak sızdırmazlık hatasına neden olmasının önüne geçer ve gazların kaçış yolunu sağlar. MAHLE'nin testleri, özellikle yüksek devirlerde halka titremesinin performansı tehdit ettiği durumlarda, bu daha büyük ikinci halka boşluğunun üst halka stabilitesini artırdığını ve genel kompresyon sızdırmazlığını iyileştirdiğini doğrulamıştır.

4. Piston halkalarını doğru boşluğa ayarlamak için nasıl düzgünce zımparalanır?

Piston segmanlarını özel bir segman kesme aracıyla yalnızca bir uçtan çalışarak zımparalayın—kesinlikle tarafları değiştirmeyin. Segmanı yağlanmış silindire yerleştirin, karter yüzeyinden yaklaşık bir inç aşağıda bir piston veya kareleme aracıyla hizalayın ve sonra mastarla ölçüm yapın. Hedef boşluğa yaklaştıkça sık sık kontrol ederek hafif darbelerle zımparalama işlemi yapın. Eğim oluşmasını önlemek için segman ucunun zımpara tekerleğine dik olmasına dikkat edin ve nihai ölçümünüzü aldıktan sonra her zaman kenarlarındaki çapakları temizleyin. Üst kompresyon segmanlarının ikinci segmanlardan daha sert olduğunu unutmayın, bu yüzden zımparalama basıncınızı buna göre ayarlayın.

5. Yanlış piston segmanı boşluklarının belirtileri nelerdir?

Aşırı dar boşluklar silindir duvarlarında çiziklere, piston eteklerinde renk değişimine, segman uçlarının kırılmasına ve özellikle yük altında felaketle sonuçlanabilecek sıkışmalara neden olur. Aşırı geniş boşluklar ise düşük kompresyon değerlerine, karter nefes alma deliğinden görülebilen aşırı kaçaklığa, artan yağ tüketimine ve özellikle yüksek devirlerde güç kaybına yol açar. Pahalı arızalara dönüşmeden önce segman sızdırmazlık sorunlarını teşhis etmek için kompresyon testi (hedef 150-200 PSI ve silindirler arasında %10'dan az değişkenlik) ve kaçak testi uygulayın.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —