Ağır Hizmet Güvenilirliği için Dövme Tahrik Sistemi Bileşenleri

Özet

Dövme tahrik sistemi bileşenleri, olağanüstü mukavemetleri ve dayanıklılıkları nedeniyle ağır hizmetli araçlar için vazgeçilmez standarttır. Dişliler, miller ve biyeller gibi kritik parçalar, yoğun, hizalanmış tane yapısı oluşturmak amacıyla yüksek basınçlı dövme ile üretilir. Bu süreç, zorlu ticari, endüstriyel ve karayolu dışı uygulamalarda karşılaşılan büyük stres, şok ve torka karşı maksimum güvenilirlik ve direnç sağlar.

Ağır Hizmetli Tahrik Sistemlerinde Dövme Bileşenlerin Kritik Rolü

Sınıf 8 kamyonlardan inşaat ve tarım makinelerine kadar ağır hizmetli araçlar, sürekli zorlanan koşullar altında çalışır. Tahrik sistemleri, devasa tork miktarlarını iletmek zorundadır ve sürekli titreşimlere, ağır yükler altına ve ani darbelere dayanmalıdır. Bu ortamda bileşen arızası sadece bir rahatsızlık değil; maliyetli duruşlara ve ciddi güvenlik risklerine yol açabilen felaket niteliğinde bir olay olabilir. Bu nedenle her bir bileşenin üretim süreci büyük önem taşır ve bu aşırı koşullara dayanabilecek parçalar üretmede dövmenin öne çıkan bir yöntem olduğu görülür.

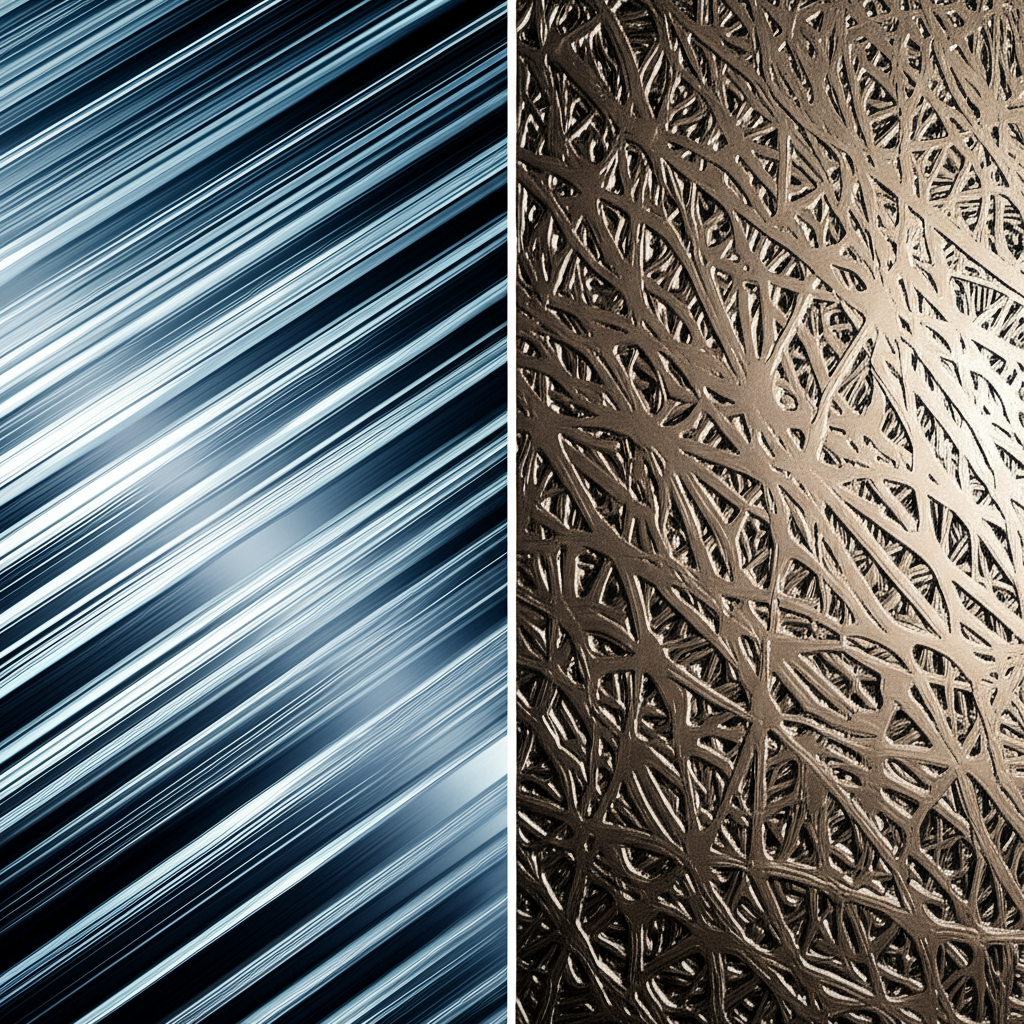

Kırma, yerelleştirilmiş basınç kuvvetleri kullanarak metali şekillendirmeyi içeren bir imalat işlemidir. Erimiş metalin kalıbına döküldüğü dökümden farklı olarak, dövme, malzemeyi mekanik olarak, genellikle yüksek sıcaklıklarda çalışır. Bu yoğun basınç, metalin iç tanelerinin yapısını düzeltir ve bileşen şekline uygun hale getirir. Sonuç, döküm parçalarını rahatsız edebilecek iç boşluklardan veya gözeneklikten arınmış, önemli ölçüde artan yoğunlukta bir parçadır. Bu sürekli, inceleme biçimiyle yapılan buğday akışı, sahte parçaları tanımlayan olağanüstü dayanıklılık ve yorgunluk direncinin kaynağıdır.

Kırmacılığın metallürjik avantajları gerçek dünya performansına doğrudan dönüştürülür. Kayan parçalar üstün germe dayanıklılığına sahiptir, yani deforme olmadan veya kırılmadan önce daha büyük çekim kuvvetlerine dayanabilirler. Ayrıca daha yüksek esneklik ve darbe dayanıklılığı sergilerler, bu da çarpmaları emmelerine ve ani yük altında çatlamaya direnmelerine izin verir. Tedarikçiler gibi Edgerton Forge not: bileşenleri özellikle ağır kamyonların ve off-highway ekipmanlarının yoğun şok ve stresini kaldırmak için tasarlanmıştır. Bu doğuştan gelen dayanıklılık, filo operatörleri ve endüstriyel kullanıcılar için kritik olan uzun vadeli güvenilirlik ve daha uzun bir hizmet ömrü sağlar.

Kapatılmış Anahtar Sürücü Takımı Bileşenleri ve İşlevleri

Ağır işgücü tahrik sistemi, birbirine bağlı parçalardan oluşan karmaşık bir sistemdir. Bunların birçoğu, belirli, yüksek stresli işlevlerini arızalanmadan yerine getirebilmeleri için dövülmüştür. Bu anahtar bileşenleri anlamak, güç aktarımının her aşamasında neden dövme sürecinin bu kadar kritik olduğunu ortaya çıkarır.

Değişiklikler ve Differential Gear

Düğmeler, herhangi bir tahrik sisteminin kalbidir. Dönüştürme torkunu çoğaltmaktan ve motordan tekerleklere güç aktarmaktan sorumludur. Bu dişlilerin dişleri muazzam kesme kuvvetlerine maruz kalır. Kırma, tahıl yapısının her dişli dişinin konturunu boyunca akmasını sağlar ve bu da dayanıklılığını ve yük altında kırılmaya dirençini önemli ölçüde artırır. Endüstri liderleri Cummins bu işlemin güvenilirlik açısından önemini vurgulayan, sınıf 5 ila sınıf 8 ticari araçlar için hassas kalıplı dişliler konusunda uzmanlaşmışlardır. Benzer şekilde, üreticiler Aichi Forge ağır kullanım için gerekli olan yüksek dayanıklılıklı halka dişlileri üretmek.

Aks, iletken ve tahrik ocağı

Çubuklar, transmisyondan akslara ve nihayetinde tekerleklere kadar olan mesafelerde tork aktarmaktan sorumludur. Bu bileşenler muazzam bükme (bükme) kuvvetlerine dayanmalıdır. Bir dövme ocağı, tam yüklü bir kamyonun hızlandırmasının ani torkunun altında bile bükülmesini veya kırılmasını önlemek için gerekli bükme gücünü sağlayan tekil bir taneli bir tahıl yapısına sahiptir. Edgerton Forge gibi şirketler, kamyonlarda ve diğer ağır makinelerde maksimum dayanıklılık için tasarlanmış dövme aks, şanzıman ve tahrik ocağı üretmeye odaklanmaktadır.

Bağlantı çubukları ve çarkı

Genellikle motor bileşenleri olarak kabul edilirken, bağlantı çubukları ve çarkı, tahrik sisteminin işleme koyması gereken kuvvetleri üreten güç sisteminin ayrılmaz bir parçasıdır. Bağlayıcı çubuk, her motor dönüşünde inanılmaz bir germe ve basınç kuvvetine dayanır. Bu tekrarlanan stres döngüleri altında arıza önlemek için bir dövme bağlantı çubuğu gereklidir. Pistonların doğrusal hareketini dönüştüren kranlı as, uzun ve güvenilir bir hizmet ömrü sağlamak için dövmenin gücüne ve yorgunluk direncine dayanır.

Kırmacılık ve dökme: Performans ve Güvenilirlik Karşılaştırması

Mühendisler ve satın alma uzmanları için dövme ve döküm bileşenler arasında seçim yapmak kritik bir karardır. Döküm, düşük gerilimli parçalar veya karmaşık şekiller için uygun olabilirken, ağır hizmet tipi araçlarda kritik, yük taşıyan tahrik sistemi uygulamaları için dövmenin üstünlüğü kesindir. İmalat süreçlerindeki temel farklılıklar, mekanik özellikler ve gerçek dünya dayanıklılığı açısından önemli farklılıklara yol açar.

Dövmenin temel avantajı, metalin mikroyapısını iyileştirme yeteneğindedir. Döküm, sıvı metali bir kalıba dökerek gerçekleştirilir ve bu işlem rastgele tane yönelimine ve gözeneklilik veya boşluklar gibi gizli kusurlara neden olabilir. Bu tutarsızlıklar gerilme noktalarına dönüşerek erken başarısızlığa yol açabilir. Buna karşılık dövme işlemi, tanelerin bileşenin şekline paralel olarak hizalanmasını sağlayarak yoğun, homojen ve güçlü bir iç yapı oluşturur.

| Karakteristik | Dokumalı Bileşenler | Dökme bileşenler |

|---|---|---|

| Tane Yapısı | Hizalanmış, sürekli ve inceltilmiş tane akışı. | Rasgele, yönsüz ve potansiyel olarak kaba taneli. |

| Mukavemet (Çekme ve Yorulma) | İş sertleşmesi ve tane hizalanmasından dolayı önemli ölçüde daha yüksek. | Daha düşük ve daha az tahmin edilebilir. |

| Dayanıklılık ve Darbe Direnci | Üstün; şok yükleri altında çatlamaya veya kırılmaya daha az eğilimli. | Daha gevrek ve darbeye karşı kırılma açısından daha duyarlı. |

| İçsel Bütünlük | Yoğun ve gözenek veya boşluk içermeyen. | Gizli gözenekler, büzülme veya boşluklar içerebilir. |

Uygulamada bu farklılıklar çok önemlidir. Dövme bir dişli daha yüksek torku ve yorulmadan önce daha fazla çevrimi kaldırabilirken, dövme bir aks mili kırılmadan daha büyük şokları emebilir. Bu artan güvenilirlik, büyük kamyon üreticilerine dövme, işlenmiş ve ısıl işlem uygulanmış bileşenler sağlayan önde gelen tedarikçilerin, Sypris Solutions, Inc. tercih edilmesinin nedenidir. Güvenlik ve çalışma süresi açısından kritik olan ağır hizmet tipi uygulamalarda, dövme parçaların yapısal bütünlüğü onları açık bir mühendislik seçeneği haline getirir.

Tahrik Sistemi Dövme İşleminde Malzeme Seçimi ve İnovasyon

Dövme bir bileşenin performansı yalnızca süreçte değil, aynı zamanda kullanılan malzemede de önemlidir. Bir tahrik sistemi parçasının özel gereksinimlerini karşılamak için doğru metal alaşımının seçilmesi çok önemlidir; bu gereksinim aşırı sertlik, aşınma direnci ya da dayanıklılık ve ağırlık dengesi olabilir. Ağır hizmet araç endüstrisi özellikle yüksek stresli ortamlar için tasarlanmış özel çelik alaşımlarına dayanmaktadır.

En yaygın malzemeler karbon çelikleri ve alaşımlı çeliklerdir. Karbon çelikleri mükemmel temel mukavemet sağlar ve maliyet açısından verimlidir. Daha zorlu uygulamalar için alaşımlı çelikler kullanılır. Bu çelikler sertlik, tokluk, ısıya ve korozyona direnç gibi özellikleri artıran krom, molibden, nikel ve manganez gibi ek elementler içerir. Üreticiler genellikle Aichi Forge tarafından belirtilen karbon, alaşım ve mikro-alaşım çelikleri gibi özel kaliteleri kullanarak bileşenleri belirli performans hedeflerine göre uyarlar.

Dövme endüstrisindeki inovasyon ilerlemeye devam etmektedir. Önemli bir trend olan "neredeyse son şekilli" dövme, nihai boyutlarına çok yakın bileşenler üreten bir süreçtir. Bu teknik, Maclean-Fogg soğuk şekillendirilmiş parçaları için, yoğun ikincil işleme ihtiyacını en aza indirir, bu da malzeme israfını azaltır, üretim süresini kısaltır ve genel maliyeti düşürebilir. Bu tür gelişmiş süreçler için bir ortak arayan şirketler için, özel otomotiv çözümlerine odaklanan tedarikçiler vazgeçilmezdir. Örneğin, Shaoyi Metal Technology otomotiv sektörü için IATF16949 sertifikalı sıcak dövme hizmetleri sunar ve prototip aşamasından seri üretime kadar her şeyi, kendi kalıp üretim tesisinde gerçekleştirerek yönetir.

Ağır Hizmet Performansının Temeli

Ağır hizmet tipi taşıtlar dünyasında performans, güvenilirlik ve güç temeli üzerine yerden başlayarak inşa edilir. Taşıt aktarma organı bileşenleri olarak dövme malzeme kullanılması, bir tercih meselesi değil, temel bir mühendislik gereksinimidir. Dişlilerden millere, biyellere kadar tüm parçalarda dövme işlemi, diğer üretim yöntemlerinin eşleştiremediği düzeyde yapısal bütünlük sağlar. Hizalanmış tane yapısı ve yoğun, gözeneksiz dövme çelik, ticari ve endüstriyel makinelerde ortaya çıkan muazzam kuvvetlere dayanmak için gerekli direnci sunar.

Sonuç olarak, yüksek kaliteli dövme bileşenlere yatırım, güvenliğe, dayanıklılığa ve operasyonel verimliliğe yapılan bir yatırımdır. Tahrik sisteminin her kritik parçasının aşırı stres ve şoka güvenilir bir şekilde dayanmasını sağlayarak üreticiler ve filo işletmecileri, felaketle sonuçlanabilecek arızaların riskini en aza indirebilir, maliyetli durma sürelerini azaltabilir ve araçlarının kullanım ömrünü uzatabilir. Dövme işlemi, tasarlandığı işler kadar dayanıklı tahrik sistemleri inşa etmenin temel taşıdır ve bundan sonra da öyle kalacaktır.

Sıkça Sorulan Sorular

1. Bir motorun ve tahrik sisteminin hangi parçaları dövme olabilir?

Güvenilirliği sağlamak için motordaki ve tahrik sistemindeki yüksek gerilime maruz parçaların geniş bir yelpazesinin dövme işleminden geçirilmesi gerekir. Bunlara motor içinde krank mili, biyel kolu, kam mili, sallama kol (rocker arm) ve supaplar ile tahrik sisteminin kritik parçaları olan şanzıman dişlileri, diferansiyel ring dişli, aks milleri, tahrik milleri ve evrensel mafsal parmaklıkları dahildir.

2. Dövme bileşenler nedir?

Dövme parçalar, metalin dövülerek veya preslenerek şekil verilmesiyle elde edilen mekanik parçalardır. Genellikle yüksek sıcaklıklarda yapılan bu işlem, metalin iç yapıdaki tane yapısını iyileştirir ve parçanın şekline hizalar. Bu sayede dökümle üretilen parçalara kıyasla daha yüksek çekme mukavemeti ve yorulma direnci gibi üstün mekanik özellikler elde edilir.

3. Dövme motor ve tahrik sistemi parçaları daha mı iyidir?

Evet, yüksek gerilim uygulamaları için dövme parçalar önemli ölçüde daha iyidir. Dövme süreci, içsel kusurları ortadan kaldıran yoğun ve homojen bir tane yapısı oluşturarak olağanüstü mukavemet ve dayanıklılık sağlar. Bu nedenle dövme bileşenler ağır kullanım motorlarında ve tahrik sistemlerinde yaygın olan şok, darbe ve döngüsel gerilmelere karşı çok daha dirençlidir ve böylece daha yüksek güvenilirlik ile daha uzun bir ömür sağlar.

4. Otomotiv parçaları için yaygın dövme malzemeler nelerdir?

En yaygın malzemeler, mukavemet ve maliyet dengesi için karbon çeliği ve çeşitli alaşımlı çelikler dahil olmak üzere yüksek mukavemetli çeliklerdir. Alaşımlı çelikler, sertliği, tokluğu ile aşınmaya ve yüksek sıcaklıklara dayanımı artırmak için krom, molibden ve nikel gibi elementlerle geliştirilir. Ağırlığın kritik bir faktör olduğu uygulamalarda ise dövme alüminyum alaşımları da kullanılır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —