Şekillendirme Kalıp Maliyetini Etkileyen Faktörler: 5 Temel Sürücü Analizi

Özet

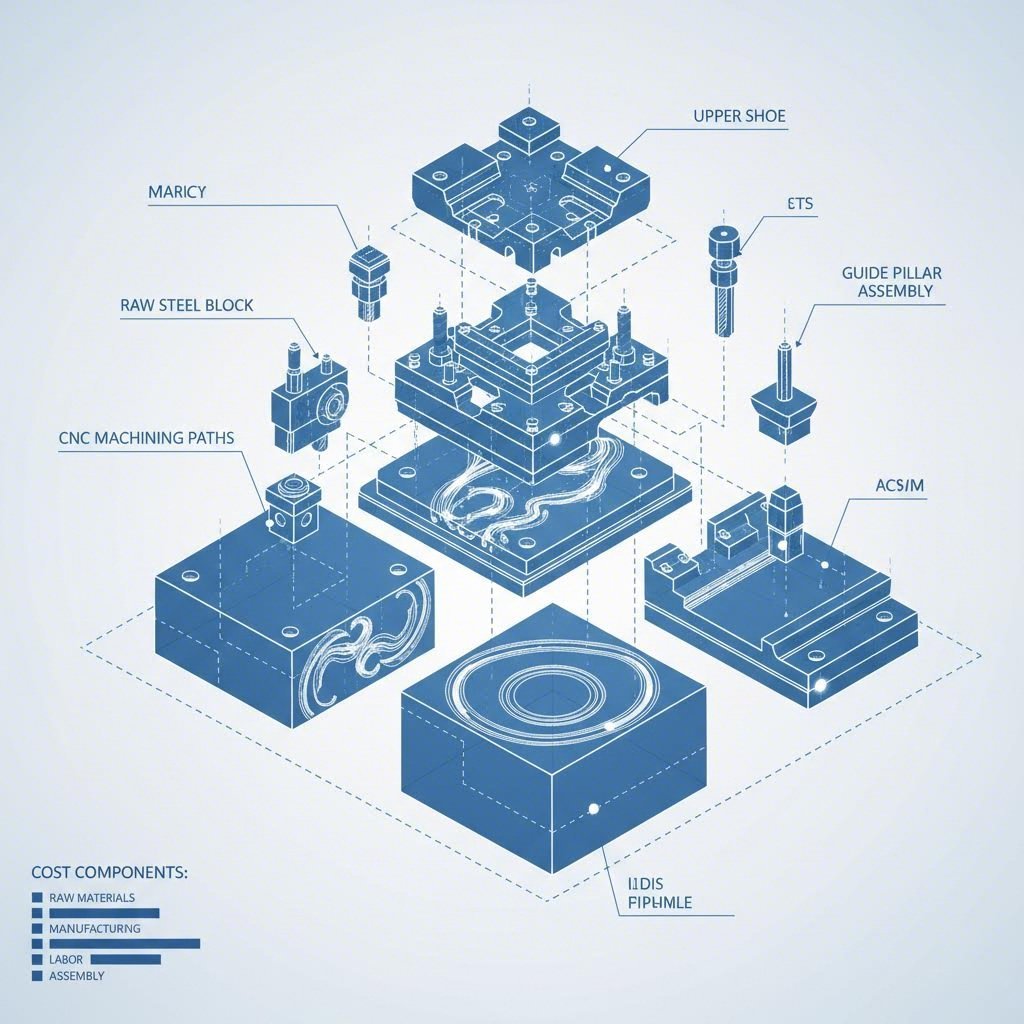

Pres kalıp maliyeti esas olarak dört temel faktörden kaynaklanır: parça Karmaşıklığı (toleranslar ve geometri), die türü (ardışık işlemli vs. tek kademeli), malzeme Seçimi , ve üretim hacmi . Sektör verilerine göre kullanışlı bir kural, ardışık kalıpta her ek istasyonun, ek tasarım ve işleme süresi nedeniyle toplam maliyeti yaklaşık %8-12 artırmasıdır. "Class A" takımlar, sertleştirilmiş takım çeliklerini ve bakımı kolay olması nedeniyle daha yüksek başlangıç yatırımı gerektirir (genellikle 50.000$'ı aşar) ancak büyük seri üretimlerde birim başına maliyeti büyük ölçüde düşürür. Buna karşılık, yumuşak takımlar prototipler için uygundur ancak uzun vadeli dayanıklılık sunmaz.

Parça Karmaşıklığı ve Geometrisi: Birincil Maliyet Belirleyici

Parçanın fiziksel tasarımı, bir pres kalıbının fiyatını belirlemede en önemli tek faktördür. Karmaşıklık sadece özellik sayısından ibaret değildir; bunların şekillendirilmesi için gerekli mekanik işlemlerle ilgilidir. Basit düz bir rondela temel bir delme işlemi gerektirirken, derin çekmeli bir otomotiv gövde paneli son şekli elde etmek için birden fazla yeniden çekme, kam ve kayıcı elemanlar gibi karmaşık hatlara ihtiyaç duyabilir.

Sıkı toleranslar maliyeti büyük ölçüde artırır. Toleranslar ±0,001 inçin altına düştüğünde, kalıp üreticisi standart CNC frezeleme yerine hassas EDM (Elektrik Deşarj ile İşleme) ve taşlama işlemleri kullanmak zorunda kalır. Bu tür hassas işçilik çok daha maliyetlidir. Ayrıca, karmaşık geometri kalıpta gereken istasyon sayısını belirler. Shaoyi'nin maliyet tahmini verilerine göre, ardışık bir kalıp tasarımına tek bir istasyon eklemek genellikle araç maliyetini %%8 ile %%12 oranında artırır mühendisler, kritik olmayan toleransları gevşetme ve toplam istasyon sayısını azaltmak için büküm yarıçaplarını basitleştirme gibi Üretilebilirliğe Uygun Tasarım (DFM) prensiplerini uygulayarak bu maliyetleri düşürebilir.

Kalıp Tipi ve Üretim Hacmi: Araç Sınıfını İhtiyaçlara Uydurma

Tahmini Yıllık Kullanımınız (EAU), sipariş verdiğiniz kalıp sınıfını belirlemelidir. Sektör, kalıpları dayanıklılık ve hacim kapasitesine göre sınıflara ayırır:

- Sınıf A Kalıplama: Yüksek hacimli üretim için tasarlanmıştır (genellikle 1 milyon vuruşun üzerindedir). Bu kalıplar, yüksek kaliteli sertleştirilmiş kalıp çeliklerini kullanır ve bakımı kolay olacak şekilde tasarlanmıştır. İlk yatırım maliyeti yüksek olsa da, parça başına en düşük fiyatı ve minimum durma süresini sunar.

- Sınıf C Kalıplama: "Yumuşak kalıp" olarak da bilinir, düşük hacimli üretimler veya prototipler için üretilmiştir (10.000 parçanın altında). Daha ucuz malzemeler ve basitleştirilmiş tasarımlar kullanır; bu da başlangıç yatırımını düşürür ancak bakım ihtiyacını ve parça başına işçilik maliyetini artırır.

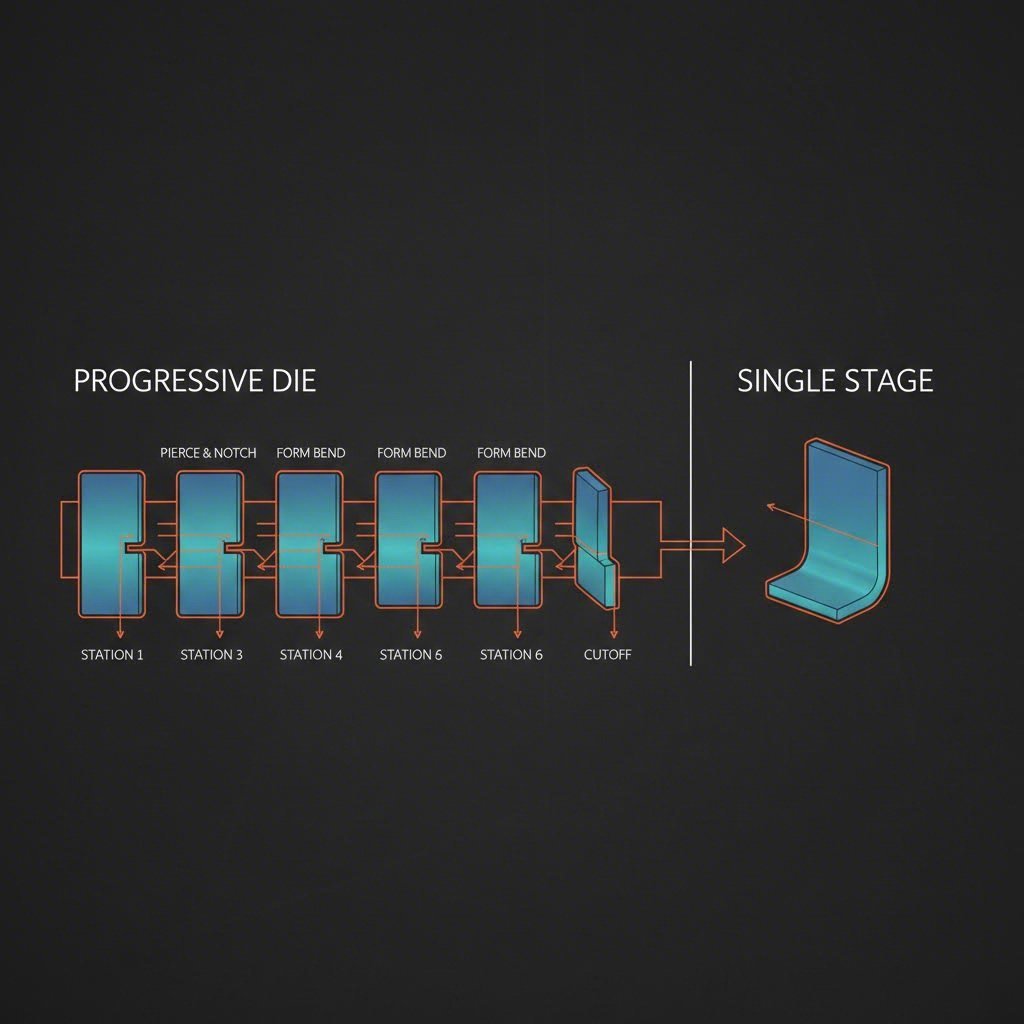

Seçim ilerici kalıplar ve tek aşamalı (hat) kalıplar ayrıca bütçeyi de etkiler. Her pres darbesinde birden fazla işlem gerçekleştiren progresif kalıplar, karmaşıklıkları ve boyutları nedeniyle daha yüksek bir fiyat etiketine sahiptir. Ancak yılda 25.000 parçadan fazla hacimlerde, progresif kalıbın verimliliği genellikle parça başına düşen işçilik maliyetini önemli ölçüde düşürerek başlangıçtaki NRE (Tekrar Etmeyen Mühendislik) maliyetini karşılar.

Malzeme Seçimi: İş Parçası vs. Takım Çeliği

Malzeme maliyetleri teklifi iki açıdan etkiler: zımbaladığınız malzeme ve kalıbın yapıldığı malzeme. Titanyum, Inconel veya Gelişmiş Yüksek Mukavemetli Çelik (AHSS) gibi yüksek mukavemetli malzemeler aşındırıcıdır ve şekillendirilmesi zordur. Bu malzemelerin zımbalanması, hızlı aşınmayı önlemek için kalıbın üst düzey kaliteli karbit veya özel kaplamalı takım çeliklerinden yapılması gerektiğini gerektirir. Karbür takımlar, elmas işleme ve tel erozyon gerektirdikleri için standart D2 takım çeliğinin üç katına kadar maliyet oluşturabilir.

Buna karşılık, alüminyum veya pirinç gibi daha yumuşak metallerin preslenmesi, işlenmesi daha kolay ve ucuz olan standart A2 veya D2 takım çeliğinin kullanılmasına olanak tanır. Satın alma ekipleri bu dengeyi anlamalıdır: aynı parça tasarımı için paslanmaz çelik parçanın teklifi, yalnızca kalıp aşınması faktörü nedeniyle hafif çeliktekinden daima daha yüksek bir kalıp maliyetine sahip olacaktır.

İkincil Maliyet Faktörleri: İşçilik, Konum ve Niche

Fiziksel kalıptan öte, tedarikçiye özgü değişkenler nihai teklif üzerinde büyük rol oynar. İşçilik ücretleri bölgeden bölgeye büyük oranda değişir; yaşam maliyeti yüksek bir bölge olan Kaliforniya'daki bir kalıp atölyesi, Wisconsin'deki veya yurtdışındaki bir atölyeye kıyasla tasarım ve işleme saatleri için önemli ölçüde daha fazla ücret talep eder. Ayrıca, kalıp atölyesinin 'nişi' de önem taşır. Büyük otomotiv sınıf A panellerine uzmanlaşmış bir üretici, küçük ve basit braketler için rekabet dışı yüksek genel giderlere ve saatlik ücrete sahip olacaktır.

Ayrıca göz önünde bulundurulması kritik öneme sahip olan Toplam Sahip Olma Maliyeti (TCO) sadece etiket fiyatından ziyade, düşük maliyetli ithal kalıplar başlangıçta cazip görünse de genellikle düşük kaliteli çelik, iletişim engelleri ve maliyetli sevkiyat gecikmeleri gibi "gizli maliyetlerden" mustarip olurlar. Shaoyi Metal Technology iATF 16949 sertifikalı hassasiyet ile maliyet açısından verimli üretimi bir araya getiren anahtar teslim bir çözüm sunarak bu açığı kapatır. Hızlı prototipleme (en az beş gün içinde 50 parça teslimatı) mi yoksa yüksek hacimli otomotiv üretimi mi gerekiyor, entegre yaklaşımı, kalıp yatırımınızın kalite standartlarınızla ve hacim ihtiyaçlarınızla tam olarak uyum sağlamasını sağlayarak küresel tedarikle ilişkili riskleri en aza indirger.

Maliyet Tahmini Yöntemleri: Tedarikçiler Teklifleri Nasıl Hesaplar

Tedarikçilerin rakamlarını nasıl oluşturduğunu anlamak, daha iyi müzakereler yapmanıza yardımcı olabilir. Sektörde kullanılan iki temel yöntem vardır:

| Yötem | Tanım | Artılar & Eksiler |

|---|---|---|

| Benzerliğe Dayalı | Geçmişteki benzer projelerin tarihsel verilerine dayanarak maliyet tahmini yapar. |

Avantajlar: Hızlıdır ve daha az detay gerektirir. Dezavantajlar: Yüksek hata marjı; genellikle benzersiz karmaşıklık faktörlerini kaçırır. |

| Analiz (Yazılım) | Her işleme saati, malzeme kilosu ve ısı tedavisi döngüsünü parçalayarak maliyeti hesaplar. |

Avantajlar: Çok hassas ve şeffaf. Dezavantajlar: Zaman alıcı; detaylı CAD modelleri gerektirir. |

En doğru fiyatlandırma için, satın alma yöneticileri analitik bir ayrım talep etmelidir. Bu şeffaflık, tasarım değişikliklerinin - bir toleransın gevşetilmesi veya bir malzemenin değiştirilmesi gibi - nihai matris maliyetini nasıl etkileyeceğini tam olarak görmenizi sağlar.

Stratejik Kaynaklama İlişkileri

Bir damgalama matrosunun maliyeti sabit bir mal fiyatı değil, risk, dayanıklılık ve kapasiteyi yansıtır. Bu maliyetleri kontrol etmenin en etkili yolu, tedarikçiden daha düşük bir marj talep etmek değil, Üretilebilirlik için tasarım (dfm) - Hayır. Tasarım aşamasının erken dönemlerinde matkap ortağınızla işbirliği yaparak, geometrinizde sıkı yarıçaplar veya gereksiz toleranslar gibi "maliyet sürücüleri" nü belirleyebilir ve çelik kesilmeden önce ortadan kaldırabilirsiniz. Sonuçta, hedef, üretim hattınızın kesintisiz çalışmasını sağlamak için gereken uzun vadeli güvenilirlik ile ön NRE masraflarını dengelemektir.

Sıkça Sorulan Sorular

1. Birinci sınıf. Bir metal damgalama matrosu ne kadar eder?

Maliyetler karmaşıklığa göre çok değişir. Küçük bir kol için basit bir tek aşamalı matraç, 3.000 ila 5.000 dolar arasında bir bedel gerektirebilir. Bununla birlikte, otomotiv bileşeni için karmaşık bir ilerici ölçek genellikle 15.000 ila 50.000 dolardan fazla değişmektedir. A sınıfı büyük transfer matası kolayca 150.000 doları aştı.

2. Bir şey. Damgalama işleminde maliyetleri artıran kusurlar nelerdir?

Genel olarak görülen kusurlar arasında çatlak, kırışıklık ve aşırı çürükler bulunur. Bu sorunlar genellikle kötü bir ölçekleme tasarımından veya yanlış malzeme seçiminden kaynaklanır. Bu kusurların düzeltilmesi pahalı bir ölçekleme işlemi, deneme-hata ayarlamaları (debug) ve üretim duraklama süresi gerektirir. Tasarım aşamasında simülasyon yazılımına yatırım yapmak bu pahalı hataları önleyebilir.

3. Bir şey. Dökme yönteminde 7 adım nedir?

İşlemler değişse de, standart sırada genellikle şunlar yer alır: 1) Blanklama (topraktan kesme), 2) Piercing (çukur ekleme), 3) Çizim (formasyon derinliği), 4) Eğme (kök açıları oluşturma), 5) Hava Eğme (altından çıkmadan form), 6) Alt / Forging (doğ Her adım matrisin bir "stansiyonu" ekler ve bu sayede alet maliyeti giderek artar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —