Egzoz Askı Sac Kesimi: Mühendislik Özellikleri ve İmalat Standartları

Özet

Egzoz askısı metal preslemesi, üstün tekrarlanabilirliği ve maliyet verimliliği nedeniyle OEM ve yüksek hacimli after market otomotiv süspansiyon bileşenleri için baskın üretim yöntemidir. Basit tel formları mevcut olsa da, preslenmiş braketler NVH (Gürültü, Titreşim ve Sertlik) modern egzoz sistemlerinde yönetmek için gerekli yapısal sağlamlığı sağlar. Mühendisler ve satın alma müdürleri için kritik karar matrisi, doğru malzemeyi seçmeyi içerir — genellikle ekonomik amaçlı olarak SAE 1008 hafif çelik veya korozyon direnci için 409/304 paslanmaz çelik — ve bunu seri üretim için progresif kalıp preslemesi gibi uygun presleme süreciyle eşleştirmek. Bu kılavuz, dayanıklı egzoz askıları tedarik etmek için gereken mühendislik özellikleri, malzeme bilimi ve üretim standartlarını incelemektedir.

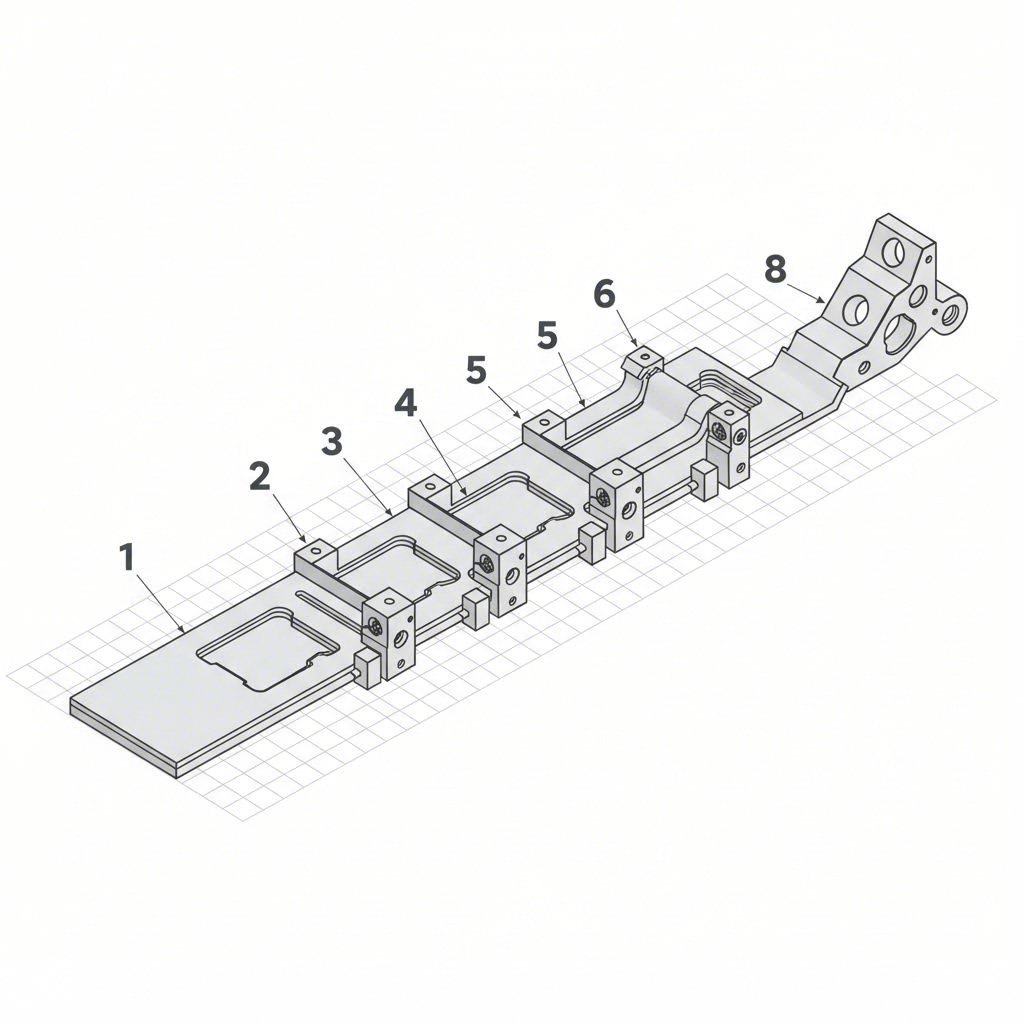

Preslenmiş Bir Egzoz Askısının Anatomisi

Egzoz askısı, basit bir kanca değil; egzoz tahrik sisteminin şiddetli titreşimlerinden ve termal genleşmesinden araç şasisini izole etmek üzere tasarlanmış uyarlanmış bir sistemdir. Sac metal bileşen sert arabirim görevi görürken, kauçuk izolatör (veya "bisküvi") sönümleme sağlar.

Sac metal presleme ile üretilen üç ana yapılandırma vardır:

- Sac Metal Parça Montajları: Genellikle yorulmayı önlemek için takviye ribleri içeren bu karmaşık şekiller sac metalden yapılır. Genellikle araç şasisine veya egzoz borusuna kaynaklanır.

- Flanşlı Çubuk Tipi: Bir çelik çubuk kalıba bükülerek sactan kesilmiş düz bir flanşa kaynaklanır. Bu hibrit tasarım, güvenli bir cıvata bağlantısını korurken esnek yönlendirme imkanı sunar.

- Kauçuk-Metal Yapıştırmalı Askılar: Şirket tarafından ayrıntılı olarak belirtildiği gibi Custom Rubber Corp , bu yüksek performanslı birimler, kauçuğu doğrudan üzerine basılmış metal destek halkasına kalıplamayı içerir. Bu işlem, ısıyla aktive olan yapıştırıcının doğru şekilde bağlanmasını sağlamak ve stres altında katmanlaşmayı önlemek için metal sacın yağ ve çapaklardan arındırılmış olmasına ihtiyaç duyar.

Malzeme Bilimi: 409 vs. 304 vs. Hafif Çelik

Ham maddenin seçilmesi, parça ömrü ve maliyetini etkileyen en önemli mühendislik kararıdır. Otomotiv standartları genellikle yol tuzlarına, termal çevrimlere ve sürekli titreşime dayanabilen malzemelerin kullanılmasını gerektirir.

SAE 1008/1018 Hafif Çelik

Hafif çelik, sıcaklıkların daha düşük olduğu (egzoz ucuna yakın) kuru uç uygulamaları veya daha sonra e-kaplamalı ya da çinko kaplı hale getirilecek askılar için standarttır. Minimal geri esneme eğilimiyle (metalin basıldıktan sonra orijinal şekline dönme eğilimi) mükemmel şekillendirilebilirlik sunar. Ancak koruyucu bir kaplama olmadan tuz püskürtme testlerinde hızla başarısız olur. bahar geri dönmesi (metalin basıldıktan sonra orijinal şekline dönme eğilimi). Ancak koruyucu bir kaplama olmadan tuz püskürtme testlerinde hızla başarısız olur.

409 Paslanmaz Çelik (Ferritik)

Bu, egzoz bileşenleri için endüstriyel iş atıdır. %11 civarında krom içerir ve 304'e göre daha düşük maliyetle yeterli korozyon direnci sağlar. Üreticiler E&E Manufacturing susturucu kabukları ve askıları için 409'u basmakta uzmanlaşmıştır çünkü dayanıklılık ile şekillendirilebilirliği dengeler. Yüzeyde pas (patina) oluşabilir ancak yapısal olarak nadiren başarısız olur.

304 Paslanmaz Çelik (Ostenitik)

Premium veya "soğuk uç" estetik parçalar için kullanılır; daha yüksek nikel içeriği sayesinde üstün korozyon direnci sunar. Ancak üretim açısından bir zorluk çıkarır: i̇şlemden dolayı sertleşme . Metal basılırken daha sert ve gevrek hâle gelir. Zımbalama yaparken yapışmayı önlemek için özel kaplamaların (örneğin TiCN) olduğu kalıp tasarımı gerekir ve pres hızlarının ayarlanması gerekebilir.

| Malzeme Sınıfı | Korozyona dayanıklılık | Şekillendirilebilirlik | Maliyet Faktörü | Tipik uygulama |

|---|---|---|---|---|

| SAE 1008 (Kaplı) | Düşük (kaplamaya bağlıdır) | Harika | $ | Şasi tarafı braketleri |

| 409 paslanmaz çelik | Orta (Ferritik) | İyi | $$ | OEM Egzoz Askıları |

| 304 paslanmaz | Yüksek (Ostenitik) | Zor (İşle Sertleşir) | $$$ | Lüks/Aftermarket |

İmalat Süreci: İlerlemeli ve Transfer Kalıplar

Sac presleme sürecini anlamak, satın alma görevlilerinin bir tedarikçinin kapasitesini ve kalite potansiyelini değerlendirmesine yardımcı olur. İlerlemeli ve transfer kalıplar arasındaki seçim büyük ölçüde üretim hacmi ve parça karmaşıklığına bağlıdır.

Ilerici kalıp damgalama

Yüksek hacimli OEM sözleşmeleri (yılda 50.000+ adet) için ilerlemeli kalıp sac presleme standarttır. Sürekli bir metal şerit presin içine beslenir ve her vuruşta parça kademeli olarak şekillenir (kesme, delme, biçimlendirme, büzme). Bu, otomatik montaj hatları için çok önemli olan yüksek boyutsal tekrarlanabilirliği sağlar.

Transfer Kalıp ve Tek Kademeli

Daha düşük hacimler veya daha büyük, derin parçalar için transfer kalıpları, iş parçasını istasyonlar arasında mekanik parmaklar kullanarak taşır. Bu, progresif kalıp şeridinde metali yırtabilecek daha karmaşık geometrilerin oluşturulmasına olanak tanır. Özel tedarikçiler genellikle ağır hizmet kamyon askıları için gerekli kalın sacları işlemek üzere 600 tona kadar çıkabilen yüksek kapasiteli presler kullanır.

İkincil İşlemler ve Montaj

Ham bir presleme nadiren nihai üründür. Erin Industries tarafından belirtildiği gibi, üretim süreci genellikle tam askı montajlarını oluşturmak için ikincil boru bükme, büzme ve kaynak (MIG/TIG/Nokta) işlemlerini içerir. Bu hizmetlerin tek çatı altında entegre edilmesi, lojistik maliyetlerini ve kalite anlaşmazlıklarını azaltır.

Dayanıklılık ve NVH İçin Mühendislik

Kaliteli bir egzoz askısının mühendislik "sırrı", titreşim filtresi olarak davranma kabiliyetindedir. Çok sert bir askı motor sesini kabin içine iletir; çok yumuşak olanı ise egzozun sallanmasına ve alt gövdeye çarpmasına izin verir.

NVH İzolasyonu: Baskılı braketler genellikle özel "ayarlanmış" sertliğe sahip olacak şekilde tasarlanır. Mühendisler, parçanın doğal rezonans frekansını motorun çalışma frekanslarından uzaklaştırmak amacıyla dayanıklılık sağlamak için değil, baskılı profillere rib veya flanş ekler. Bu, asma aparatının rezonans yorgunluğundan dolayı titreşmesini veya çatlamasını önler.

Yorulma Ömrü: Baskılı paslanmaz çelikteki büküm yarıçapları dikkatlice hesaplanmalıdır. Eğer bir büküm çok keskinse, mikro çatlaklar (özellikle iş sertleşmesi olan 304 paslanmaz çelikte) baskılama süreci sırasında oluşabilir. Zamanla egzoz sisteminin termal genleşmesi bu çatlakların ilerlemesine neden olur ve sonuçta kırılmaya yol açar. Önde gelen üreticiler, kalıp kesilmeden önce incelme ve çatlama risklerini tahmin etmek amacıyla simülasyon yazılımlarını kullanır.

Kaynak Rehberi: Bir Üretici Seçmek

Egzoz bileşenleri için bir metal presleme ortağı değerlendirirken, parça başı maliyetten daha ileriye bakın. Kaliteyi riske atmadan prototipten seri üretime geçebilme yeteneği en önemli faktördür. Tedarikçilerin çoğu otomotiv tedarik zinciri için zorunlu olan IATF 16949 gibi sertifikalara sahip olması gerekir.

Potansiyel tedarikçilere sorulması gereken temel sorular şunlardır:

- Tonaj Kapasitesi: Yüksek dayanımlı paslanmaz çeliği işleyebilecek preslere sahipler mi? Örneğin, Shaoyi Metal Technology 600 tona kadar çıkan presler kullanarak kalın kesimli bileşenlerin hassas şekilde şekillendirilmesini sağlar ve hızlı prototipleme ile yüksek hacimli üretim arasında köprü kurar.

- Kalıp Kapasitesi: Kalıpları kendi bünyelerinde tasarlayıp üretiyorlar mı? İçsel kalıp üretimi, mühendislik değişiklikleri için teslim süresini kısaltır.

- Test Tesisleri: Malzeme özelliklerini doğrulamak için tuz püskürtme testi (ASTM B117) ve çekme testi gibi testleri kendi tesislerinde yapabiliyorlar mı?

Sonuç

Egzoz askı metal presleme, metalürji bilimini hassas imalatla birleştiren bir disiplindir. Bir OEM üretimi için 409 paslanmaz kullanılıyor olun ya da şasi braketi için düşük karbonlu çelik tercih ediliyor olun, parçanın başarısı doğru işlem seçimi ve geometrik toleranslara sıkı sıkıya uyumaya bağlıdır. Malzeme özellikleri ile kalıp dinamikleri arasındaki etkileşim anlaşıldığında, alıcılar otomotiv alt gövde ortamının zorlu koşullarına dayanabilecek bileşenleri temin etmeyi garanti altına alabilir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —