Dökümün Çevresel Etkisi: Dengeli Bir Analiz

Özet

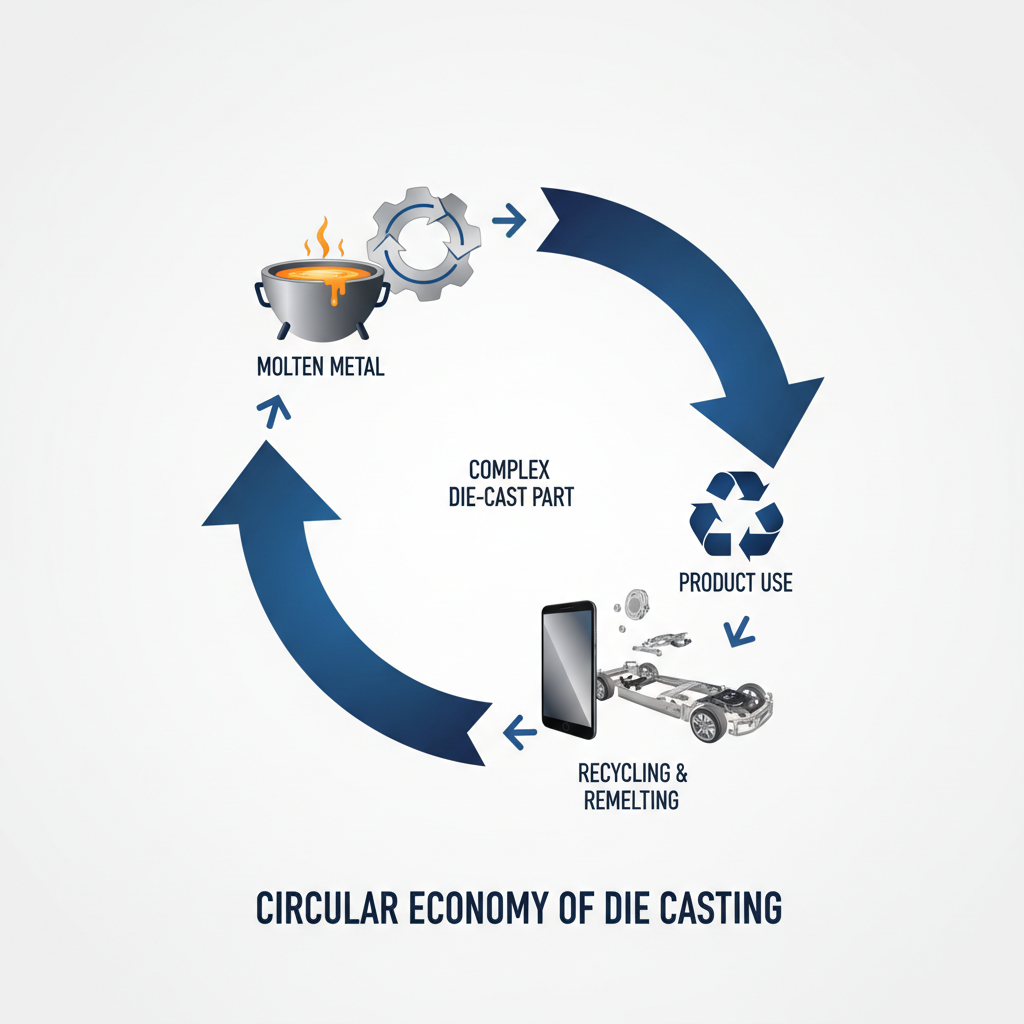

Kalıp dökümün çevresel etkisi karmaşık bir tablo sunar. Geleneksel yöntemler atık üretimine ve yüksek enerji tüketimine katkıda bulunsa da süreç, önemli sürdürülebilirlik avantajları da sunar. Bu avantajlara alüminyum ve çinko gibi malzemelerin olağanüstü geri dönüştürülebilirliği, diğer imalat yöntemlerine kıyasla üstün enerji verimliliği ve son ürünlerin çevresel ayak izini azaltan hafif ve dayanıklı parçalar üretme kabiliyeti örnek verilebilir.

Kalıp Dökümün Çevresel Ayak İzi: Dengeli Bir Bakış

Modern imalatta, kalıp döküm; otomotivden havacılığa kadar birçok sektörde karmaşık metal parçaların üretimi için hassasiyeti ve verimliliği nedeniyle temel bir süreçtir. Ancak çevre koruma küresel bir öncelik haline geldikçe, sektörün ekolojik ayak izi artan ölçüde sorgulanmaktadır. Kalıp dökümün çevresel etkisi iyi ya da kötü şeklinde basit bir mesele değildir; hem önemli zorluklar hem de ikna edici sürdürülebilir faydalar içeren incelikli bir konudur.

Öte yandan sürecin doğası gereği bazı çevresel dezavantajları vardır. Geleneksel kalıp döküm özellikle erime aşamasında yoğun enerji tüketir ve bu süreç genellikle fosil yakıtlara dayanır, karbon emisyonlarına katkıda bulunur. Süreç ayrıca atık metal, cüruf ve diğer yan ürünler gibi önemli miktarda atık da üretebilir ve bunların düzenli depolama tesislerinde sorun çıkarmaması için dikkatlice yönetilmesi gerekir. Ayrıca, bazı ilgili malzemeler, belirli yağlayıcılar ve kaplamalar gibi, doğru şekilde kullanılmadıklarında kirlilik riski oluşturabilir.

Öte yandan, basınçlı döküm sürdürülebilirlik için güçlü bir destekçidir. Uzmanların vurguladığı gibi Lupton & Place , 'azalt, yeniden kullan, geri dönüştür' anlayışıyla uyum sağlaması temel bir avantajdır. Süreç neredeyse net şekil yöntemi olup çok az hurda üretir ve atık metal genellikle dahili olarak yeniden eritilerek tekrar kullanılır. Bu malzeme verimliliği önemli bir çevresel avantajdır. Binlerce kez kullanılabilen kalıpların dayanıklılığı da uzun vadede atık miktarını azaltır.

Bu ikilem, basınçlı döküm tesisinin genel çevresel performansının kullanılan spesifik malzemelere, makine verimliliğine ve atık ile enerji yönetim sistemlerinin sağlamlığına büyük ölçüde bağlı olduğu anlamına gelir. Aşağıda, ana çevresel hususlara ilişkin bir özet yer almaktadır:

- Avantajlar: Yüksek malzeme verimliliği (neredeyse net şekil), alaşımların olağanüstü geri dönüşebilirliği, hafif ve dayanıklı parçaların üretimi ve birçok alternatif sürece kıyasla daha düşük enerji tüketimi.

- Dezavantajlar: Erime sırasında yüksek enerji tüketimi, hurda ve atık malzemelerin oluşumu ve fırınlar ile yağlayıcıların zararlı emisyonlara neden olma potansiyeli.

Geleneksel Kalıp Dökümde Temel Çevresel Endişeler

Modern uygulamalar önemli ilerlemeler kaydetmiş olsa da, geleneksel kalıp döküm yöntemlerinin yol açtığı spesifik çevresel zorlukları anlamak büyük önem taşır. Bu endişeler başlıca üç kategoriye ayrılır: atık üretimi, enerji tüketimi ve zararlı emisyonlar. Bu sorunların farkında olmak, etkili azaltım stratejileri uygulamaya ve daha sürdürülebilir operasyonlara geçiş yapmaya yönelik ilk adımdır.

Atık üretimi en gözle görülür etkilerden biridir. Şirket tarafından belirtildiği gibi PFA, Inc. , süreç, kalıp tasarımının bir parçası olan kanallar, girişler ve taşma bölgelerinden dolayı özellikle büyük miktarda hurda metal üretebilir. Katı metal hurdasına ek olarak, eritme süreci dross ve curuf adı verilen yan ürünler oluşturur ve bunların yönetimi gerekir. Bu atık akımları uygun şekilde ele alınmazsa, dolgu alanlarına yük oluşturabilir ve değerli malzeme kaybına neden olabilir.

Enerji tüketimi başka önemli bir faktördür. Alüminyum ve çinko gibi metalleri sıvı hâle getirmek için gereken eritme fırınları son derece enerji yoğundur. Sektör analizlerine göre, eritme aşaması bir basınçlı döküm tesisinin toplam karbon ayak izinin yarısından fazlasını oluşturabilir. Fosil yakıtla çalışan tesislerde bu yüksek enerji talebi doğrudan önemli sera gazı emisyonlarına yol açar ve bu da iklim değişikliğine katkıda bulunur.

Son olarak, bu süreç zararlı emisyonların atmosfere salınmasına neden olabilir. Araştırmalar, eritme ve döküm işlemlerinin metal emisyonları ve ozon öncü maddelerin salınması nedeniyle insan toksisitesi sorunlarıyla ilişkili olabileceğini göstermektedir. Bu emisyonlar metal alaşımlarının kendisinden veya fırınlarda yakıtın yanmasından kaynaklanabilir. Kalıp ayırıcı ajanlar ve yağlayıcılar, sıcak kalıplara püskürtülüp atomize edildiğinde, uygun şekilde havalandırılmaz ve filtrelenmezse hava kirleticileri oluşturabilir.

Bu zorluklar aşağıdaki tabloda özetlenmiştir:

| Etki Türü | İşlemdeki Kaynak | Yaygın Kirleticiler / Atıklar |

|---|---|---|

| Atık Oluşumu | Döküm Süreci, Kesme | Hurda Metal (kanallar, kapaklar), Dross, Cüruf |

| Enerji Tüketimi | Eritme Fırınları, Bekleme Fırınları | Yüksek Karbon Ayak İzi (elektrik/doğal gaz kaynaklı) |

| Zararlı Emisyonlar | Eritme, Kalıp Yağlaması | Metal Partikülleri, Uçucu Organik Bileşikler (VOC'ler), Sera Gazları |

Sürdürülebilirliğe Giden Yollar: Die Casting (Kalıp Döküm) Çevresel Etkiyi Nasıl Azaltır

Zorluklarına rağmen die casting, özellikle modern teknolojiler ve en iyi uygulamalar kullanıldığında olumsuz yönlerini sıklıkla dengeleyen güçlü sürdürülebilirlik yolları sunar. Bu sektörün çevresel etkiyi azaltma kapasitesi, kullanılan malzemenin geri dönüştürülebilirliği, süreç verimliliği ve ürettiği bileşenlerin işlevsel avantajlarına dayanmaktadır. Bu avantajlar, die casting'i döngüsel bir ekonomi için kilit bir teknoloji haline getirir.

En önemli çevresel fayda, kullanılan alaşımların üstün geri dönüştürülebilirliğidir. Alüminyum, çinko ve magnezyum gibi metaller yapısal özelliklerini kaybetmeden sınırsız kez geri dönüştürülebilir. Tarafından vurgulandığı gibi MRT Castings , birçok işlem başlıca olarak ikincil (geri dönüştürülmüş) alüminyum alaşımlarını kullanır ve bu da ham cevherin çıkarılması ve rafine edilmesiyle ilişkili çevresel maliyeti büyük ölçüde azaltır. Geri dönüştürülmüş alüminyumun kullanılması, ham maddelerden üretim yapmaya kıyasla %95'e varan oranlarda daha az enerji gerektirir ve bu da toplam karbon ayak izinde devasa bir azalmaya yol açar.

İmalat sürecinin kendisindeki enerji verimliliği başka bir önemli avantajdır. Kalıp döküm, yüksek hızda ve yüksek hacimli bir süreçtir ve Neway Precision göre geleneksel üretim yöntemlerinden olan katı bir metal bloktan yoğun tornalama yapmaya kıyasla önemli ölçüde daha az enerji kullanır. Neredeyse net şekil süreci olması nedeniyle enerji yoğun ikincil işlemlere olan ihtiyacı en aza indirir ve hem zaman hem de kaynak tasarrufu sağlar.

Ayrıca, basınçlı döküm, önemli çevresel faydalar sağlayan bileşen konsolidasyonunu ve hafifletmeyi mümkün kılar. Tek bir karmaşık basınçlı döküm parçası, genellikle çelik ve plastik gibi farklı malzemelerden yapılan birkaç bileşenin montajını değiştirebilir. Bu durum, imalat sürecini basitleştirir, malzeme kullanımını azaltır ve nihai ürünün ağırlığını düşürür. Otomotiv sektöründe bu hafifletme, yakıt verimliliğini artırmak ve elektrikli araçların menzilini uzatmak açısından kritik öneme sahiptir. Önde gelen otomotiv tedarikçileri için bu tür gelişmiş, konsolide edilmiş tasarımların üretimini mümkün kılan özel kalıpları ve metal parçaları imal ederek yüksek hassasiyetli bileşenler alanında uzmanlaşmış şirketler, örneğin AmTech International , önemli bir rol oynar.

Bu faydaları en üst düzeye çıkarmak için üreticiler, birkaç temel adımı izleyebilir:

- Geri Dönüştürülmüş Malzemelere Öncelik Verin: Ürünlerin gömülü enerjisini en aza indirmek için yüksek oranda geri dönüştürülmüş içeriğe sahip ikincil alaşımları aktif olarak temin edin ve belirtin.

- Enerji Kullanımını Optimize Edin: Yüksek verimli eritme fırınlarına yatırım yapın ve boşta enerji tüketimini azaltmak için akıllı çizelgeleme uygulayın.

- Kapalı Devre Sistemleri Uygulayın: Atık sahaya gönderilen atıkları en aza indirmek için tüm iç metal hurdalarını toplamak, ayırmak ve yeniden eritmek amacıyla sağlam sistemler kurun.

- Hafifletme İçin Tasarım: Kalıp üretimi sürecinin benzersiz özelliklerinden yararlanarak güçlü ancak hafif bileşenler tasarlamak üzere müşterilerle iş birliği yapın.

- Modern Teknolojileri Benimseyin: Malzeme ve enerji verimliliğini daha da artırarak verimi iyileştirmek ve kusurları azaltmak için süreç simülasyon yazılımlarını ve gelişmiş makineleri kullanın.

Çevre Dostu Kalıp Dökümde Alüminyumun Kritik Rolü

Kalıp yapımında çeşitli metaller kullanılsa da alüminyum, çevre bilincine sahip üretim için tercih edilen malzeme olarak öne çıkmaktadır. Hafif, güçlü ve sınırsız şekilde geri dönüştürülebilir olması gibi benzersiz özellikleri, sürdürülebilir ürün tasarımının temel taşıdır. Alüminyum kullanımına verilen karar, üretimden kullanım sonrası sonuna kadar bir bileşenin çevresel etkisini yaşam döngüsü boyunca önemli ölçüde azaltabilir.

Alüminyumun birincil çevresel avantajı geri dönüştürülebilir oluşudur. Boksit cevherinden birincil alüminyum üretmek enerji yoğunu bir süreçtir. Ancak alüminyumun geri dönüşümü bu enerjinin yaklaşık %95'ini tasarruf ettirir. Bu, ikincil (geri dönüştürülmüş) alüminyumu kullanarak üretilen bir basınçlı döküm parçasının, ilk ham maddeden yapılan bir parçaya kıyasla çok daha düşük bir karbon ayak izine sahip olduğu anlamına gelir. Alüminyum geri dönüşüm sırasında bozulmadığından, defalarca yeniden kullanılabilir ve döngüsel ekonominin merkezinde yer alan kapalı döngülü bir sistem oluşturur.

Alüminyumun düşük yoğunluğu başka bir kritik faktördür. Çeliğin yaklaşık üçte biri kadar ağırlıktadır ve mukavemetten ödün vermeden hafif bileşenlerin üretimine olanak tanır. Bu özellikle otomotiv ve havacılık endüstrilerinde, ağırlık azaltmanın doğrudan yakıt verimliliği ve daha düşük emisyonlarla ilişkilendirildiği alanlarda büyük etki yaratır. Daha hafif bir araç daha az yakıt tüketir veya elektrikli araçlarda daha az enerji gerektirir, bu da menzilini uzatır ve genel çevresel ayak izini azaltır.

Alüminyum döküm süreci kendisi de özellikle alüminyuma uygundur. Metal, demir esaslı metallerle karşılaştırıldığında nispeten düşük bir ergime noktasına sahiptir ve bu da eritme aşaması için gerekli enerjiyi azaltır. Yüksek termal iletkenliği, daha hızlı soğumayı ve daha kısa çevrim sürelerini mümkün kılarak üretim verimliliğini artırır ve parça başına düşen enerji tüketimini daha da düşürür. Tüm yaşam döngüsü göz önünde bulundurulduğunda, alüminyum kalıp döküm birçok uygulama için tutarlı bir şekilde daha sürdürülebilir bir seçenek olarak kanıtlanır.

İçinde varsayımsal bir bileşen için alüminyumun diğer yaygın malzemelerle karşılaştırılmasına dair basitleştirilmiş bir örnek aşağıdadır:

| Faktör | Alüminyum Döküm Kalıbı | Çelik presleme | Plastik Enjeksiyon Kalıbı |

|---|---|---|---|

| Bileşen ağırlığı | Düşük | Yüksek | Çok Düşük |

| Üretim Enerjisi | Orta (ham hâlde yüksek) | Yüksek | Düşük |

| Son Kullanma Sonrası Geri Dönüşümü | Mükemmel (sınırsız şekilde geri dönüştürülebilir) | İyi (geri dönüştürülebilir) | Kötü (sıkça aşağı doğru geri dönüşüm yapılır veya çöpe atılır) |

| Yaşam Döngüsü Etkisi | Düşük (özellikle geri dönüştürülmüş içerik kullanıldığında) | Yüksek | Orta (fosil yakıt temelli) |

Sürdürülebilir Üretimin Geleceğine Yönelmek

Kalıp dökümde sürdürülebilir uygulamalara yönelmek, artık bir seçenek değil, dirençli ve rekabetçi bir üretim geleceği için bir zorunluluktur. Bu süreç, ürünün tam yaşam döngüsünü göz önünde bulunduran klasik yöntemlerden bütüncül bir yaklaşıma bilinçli bir geçişi içerir. Malzeme seçimi, enerji verimliliği, atık azaltımı ve yenilikçi tasarıma odaklanarak kalıp döküm endüstrisi, küresel döngüsel ekonomiye önemli katkı sağlayan bir sektör olma rolünü pekiştirebilir.

Kanıtlar nettir: döküm kalıplamanın çevresel etkisi sabit değildir ve üreticiler ile ürün tasarımcılarının verdikleri kararların doğrudan bir sonucudur. Geri kazanılmış alüminyum tercih etmek, enerji verimli teknolojilere yatırım yapmak ve hafif yapıda tasarım yapmak sadece çevresel kazanımlar sağlamaz—aynı zamanda maliyet tasarrufu ve ürün performansında artış yoluyla ekonomik faydalar da sağlar. Düzenlemeler katılaştıkça ve tüketicilerin yeşil ürünlere olan talebi arttıkça, bu sürdürülebilir uygulamalar sektör liderleri için standart haline gelecektir.

Sonuç olarak ileriye dönüşümde tedarik zinciri boyunca iş birliği gerekmektedir. Yüksek kaliteli geri dönüştürülmüş alaşımlar sunmaya adanmış malzeme tedarikçilerinden, sürdürülebilir tasarımı öncelikli kılan son kullanıcıya kadar her paydaşın oynayabileceği bir rol vardır. Yenilikçiliğe devam ederek ve sorumlu uygulamaları benimseyerek döküm kalıpma, gelecek nesiller için temel bir üretim süreci olmaya ve giderek daha sürdürülebilir hale gelmeye devam edecektir.

Sıkça Sorulan Sorular

1. Döküm kalıplama çevre dostu mudur?

Kalıp döküm, kullanılan malzemeler nedeniyle oldukça çevre dostu olabilir. Alüminyum, çinko ve magnezyum gibi kalıp dökümde yaygın olarak kullanılan neredeyse tüm metaller tamamen geri dönüştürülebilirdir. Sürecin kendisi de verimlidir ve minimum miktarda atık üretir (neredeyse net şekil) ve hurda malzemenin yeniden eritilip tekrar kullanılmasına olanak tanır. Geri dönüştürülmüş alaşımlar ve enerji verimli makinelerle birlikte kullanıldığında, bu yöntem çok sürdürülebilir bir üretim yöntemi olarak kabul edilir.

kalıp dökümün ana dezavantajı nedir?

Kalıp dökümün temel dezavantajı, kalıplamanın yüksek başlangıç maliyetidir. Kalıplar veya kalıplar sertleştirilmiş çelikten üretilir ve üretimi için önemli yatırım ve hazırlık süresi gerektirir. Bu da süreci, kalıp maliyetinin binlerce veya milyonlarca parça üzerinde dağıtılabildiği yüksek hacimli üretimler için en uygun hale getirir. Düşük hacimli üretimlerde ise kalıp maliyeti engelleyici olabilir.

kalıp dökümdeki tehlikeler nelerdir?

Bir döküm tesisindeki ana tehlikeler, yüksek sıcaklıklar ve yüksek basınçlarla ilgilidir. Çalışanlar, erimiş metal veya sıcak yüzeylerden ciddi yanıklar alma riskiyle karşı karşıyadır. Diğer potansiyel tehlikeler arasında hareketli makinelerden kaynaklanan yaralanmalar, keskin dökümler veya fazladan malzemeden (flash) kaynaklanan kesikler ile düşme veya kayma riskleri yer alır. Bu riskleri azaltmak için uygun kişisel koruyucu ekipmanlar (PPE), katı güvenlik protokolleri ve iyi bir işyeri düzeni esastır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —