Sac Parçalarda Kenar Çatlaklarını Ortadan Kaldırma: AHSS Kılavuzu

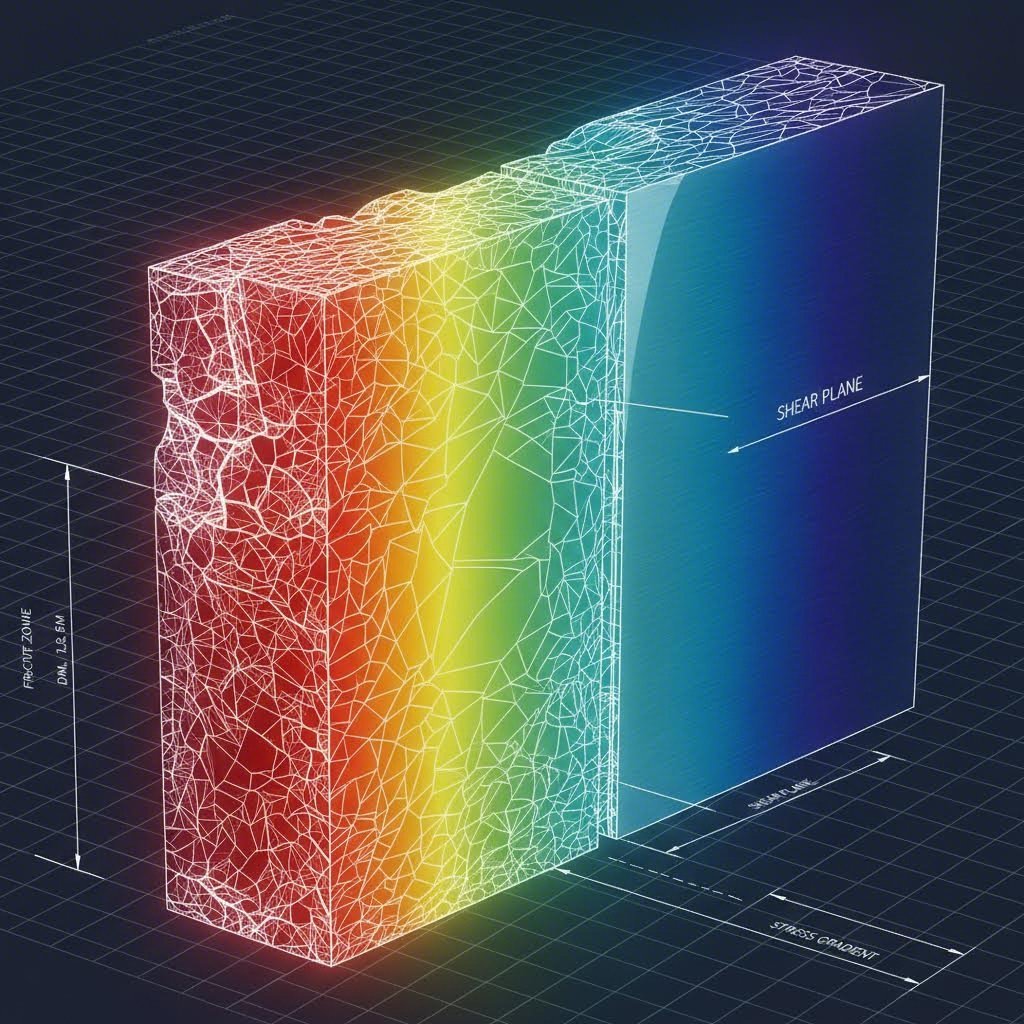

<h2>Özet</h2><p>Kalıp ile şekillendirilen parçalarda, özellikle İleri Yüksek Mukavemetli Çeliklerde (AHSS), kenar çatlamasını ortadan kaldırmak için uzama (boğulma) gibi küresel sünekliğe odaklanmak yerine, kırılma gibi yerel şekillendirilebilirliğe geçiş yapmak gerekir. Geleneksel kalıp boşluğu kuralları, örneğin %10 kesme boşluğu, genellikle Çift Fazlı (DP) çelik gibi modern malzemelerde başarısız olur. Bu sorunu çözmek için mühendisler, kesme boşluklarını (genellikle malzeme kalınlığının %15–20'sine kadar artırarak) optimize etmeli, ISO 16630'a göre doğrulanmış yüksek Delik Genleşme Oranına (HER) sahip malzemeler seçmeli ve kenar birimini azaltmak için "metal kazandırıcılar" gibi kalıp tasarım stratejilerini kullanmalıdır. Kesmeyle etkilenen bölgeyi (SAZ) ele almak, kenar kırılmasını önlemenin en etkili tek yöntemidir.</p><h2>Kenar Çatlamasının Bilimi: Küresel vs. Yerel Şekillendirilebilirlik</h2><p>Metal preslemede yaygın bir yanlış anlayış, yüksek çekme uzamasının çatlak direnci sağladığı yönündedir. Aslında kenar çatlaması, standart çekme testlerinde ölçülen <strong>küresel şekillendirilebilirlikten</strong> ayrı olan <strong>yerel şekillendirilebilirliğin</strong> bir başarısıdır. Küresel şekillendirilebilirlik, şekil üzerinde gerilimin dağıldığı durumlarda, örneğin bir parçanın gövdesinde boğulma gibi arızaları yönetir. Ancak kenar çatlaması, malzemenin mikroyapısının kesme işlemiyle zarar gördüğü kesilmiş kenarlarda meydana gelir.</p><p>Bir zımba bir ham parça oluşturduğunda, "kesmeyle etkilenen bölge" (SAZ) veya işlenmiş sertleşmiş bölge yaratılır. Bu dar bölgede malzeme, ana metalden önemli ölçüde daha sert ve gevrek hale gelir. AHSS sınıfı çeliklerde bu etki daha da belirgindir. Örneğin Çift Fazlı (DP) çelikler, yumuşak ferrit matris içinde sert martenzit adacıklarından oluşur. Kesme işlemi sırasında bu fazlar arasındaki aşırı sertlik farkı, ferrit-martenzit ara yüzeyinde mikroskobik boşlukların oluşmasına neden olur.</p><p>Kenar daha sonra kıvrılırken veya delik genişletilirken bu mikro-boşluklar malzemenin teorik uzama sınırına ulaşmadan çok önce makroskobik çatlaklara dönüşür. Bu nedenle, kenar davranışını tahmin etmek için çekme akma/uzama verilerine güvenmek temel bir mühendislik hatasıdır. Belirleyici faktör, malzemenin ne kadar küresel olarak uzadığı değil, kırılma yayılımı başlamadan önce zarar görmüş kenarın ne kadar genişleyebileceği olmalıdır.</p><h2>Kesme Boşluğunun Optimizasyonu: %10 Kuralı Artık Geçerli Değil</h2><p>On yıllar boyunca standart kalıp boşluğu, malzeme kalınlığının %10'uydu. Hafif çelik için etkili olsa da, bu oran genellikle AHSS için zararlıdır. Yüksek mukavemetli malzemelerde daha dar boşluklar, zımba ve kalıptan kaynaklanan çatlakların sürekli olarak birleşmediği "ikincil kesme" adı verilen bir kusura neden olabilir. Bu hizalanmama, zımbayı kalan malzeme üzerinden kesmeye zorlar ve kenarda gerilim yoğunlaşmasına yol açan ikincil parlaklık bölgesiyle pürüzlü, aşırı işlenmiş sertleşmiş bir kenar oluşturur.</p><p><a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a>'nin yaptığı endüstriyel çalışmalardan elde edilen son veriler, <strong>Mühendislikle Belirlenmiş Boşluk</strong>'un çözüm olduğunu göstermektedir. Birçok DP ve CP (Karmaşık Fazlı) sınıfı için boşluğu <strong>malzeme kalınlığının %15–20'sine</strong> çıkarmak daha temiz bir kopma sağlar. Daha büyük bir boşluk, üst ve alt kırılma düzlemlerinin düzgün bir şekilde birleşmesine izin vererek, kesmeyle etkilenen bölgenin derinliğini en aza indirir ve kenardaki sertlik artışını azaltır. </p><p>Bu karşıt sezgiye dayalı yaklaşım—kaliteyi artırmak için boşluğu açmak—genellikle önemli ölçüde daha yüksek Delik Genleşme Oranı'na (HER) yol açar. Ancak bu, kıvrık yüksekliğiyle dengelenmelidir. Daha büyük boşluklar daha yüksek bir kıvrık oluşturabilir, ancak kenar kendisi daha fazla süneklik kazanır. Kıvrık sonraki bükümün basma tarafındaysa, daha temiz bir kesme yüzeyinden elde edilen faydaya kıyasla çatlama riski genellikle ihmal edilebilir düzeydedir.</p><h2>Malzeme Seçimi: Delik Genleşme Oranı (HER)</h2><p>Kıvrımlı delikli veya esnetilmiş kenarlı parçalar için malzeme temin edilirken, <strong>ISO 16630 Delik Genleşme Testi</strong>, geleneksel çekme metriklerini geçerek tahmin için altın standarttır. Bu test, delik içine konik bir zımba (60° tepe açısıyla) geçirerek deliği kalınlık boyunca bir çatlak görünene kadar genişletir ve böylece kenarın sünekliliğini doğrudan ölçer.</p><p>Malzeme sınıfı seçimi burada kritik rol oynar. DP çelikler mukavemet/maliyet oranları nedeniyle popüler olsa da, mikroyapısal farklılıkları (sert martenzit ve yumuşak ferrit) kenar arızasına yatkın hale getirir. <strong>Karmaşık Fazlı (CP) çelikler</strong>, kenar duyarlı parçalar için genellikle üstün performans sunar. CP sınıfları, bainit ve çökelmeyle sertleştirilmiş ferritten oluşan bir matris kullanır ve bu daha homojen bir sertlik dağılımı yaratır. Bu homojenlik, kesme sırasında mikro-boşluk oluşumunu azaltarak, benzer çekme mukavemetindeki DP çeliklerle karşılaştırıldığında CP çeliklerin önemli ölçüde daha yüksek HER değerlerine sahip olmasını sağlar.</p><p>Ayrıca, malzeme saflığı vazgeçilmezdir. <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a>'teki uzmanların belirttiği gibi, inklüzyonlar ve safsızlıklar (kükürt veya oksitler gibi) çatlak başlangıç noktaları görevi görür. İnklüzyon sınırları kontrol altında tutularak yüksek kaliteli, temiz çelik istemek, malzemenin teorik HER değerinin üretimde gerçeklenebilir olmasını sağlar.</p><h2>Kalıp Tasarımı ve Proses Mühendisliği Çözümleri</h2><p>Sadece metalürji dışındaki geometri de kaderi belirler. Bir parça, malzemenin sınırlarını aşan bir esnetme kıvrımı gerektirdiğinde, proses mühendisleri şekil değiştirme yolunu değiştirmelidir. Etkili tekniklerden biri <strong>metal kazandırıcılar</strong>'nın kullanılmasıdır. Derin çekme kalıbına ya da bağlayıcıya ekstra malzeme ("kazandırıcı") tasarlayarak, mühendisler şekillendirme sırasında kıvrıma akan ek ham madde sağlar. Bu, saf çekme koşulunu çekme-esneme kombinasyonuna dönüştürerek kenardaki lokalize gerilmeyi önemli ölçüde düşürür.</p><p>Takım bakımı da aynı derecede kritiktir. Kırık veya körelmiş bir kesici kenar, deforme olmuş malzeme bölgesinin hacmini artırarak kenarı daha da sertleştirir. AHSS üretimi için düzenli bilenme programları zorunludur. Ayrıca, eğimli zımbaların kullanılması (genellikle 3–6 derecelik çatı eğimli kesme) şok yüklemeyi azaltabilir ve kesilen yüzeyin kalitesini artırabilir.</p><p>Bu gelişmiş stratejilerin uygulanması, özel yeteneklere sahip üretici ortaklar gerektirir. Örneğin, <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a>, modern otomotiv çeliklerinin zorlu işleme aralıklarını yönetmek için yüksek tonajlı presler (600 tona kadar) ve IATF 16949 sertifikalı hassasiyet kullanmaktadır. Hızlı prototiplemeden seri üretime kadar, AHSS davranışının inceliklerini anlayan bir presleme firmasından yararlanmak, maliyetli kalıp yinelemelerini önler.</p><h2>Düzeltici Önlemlerin Özeti</h2><p>Kenar çatlamasını ortadan kaldırmak nadiren tek bir çözümle sağlanır; Malzeme, Boşluk ve Geometri olmak üzere üç ana değişkenin sistematik olarak ayarlanması gerekir.</p><ul><li><strong>Malzeme:</strong> Yüksek ISO 16630 HER değerine sahip malzeme sınıflarına geçin (örneğin DP yerine CP) ve safsızlıkları sıkı şekilde kontrol edin.</li><li><strong>Boşluk:</strong> Temiz kırılma düzlemini sağlamak ve kesmeyle etkilenen bölgeyi en aza indirmek için AHSS için kalıp boşluğunu %15–20'ye kadar artırın.</li><li><strong>Geometri:</strong> Kenara malzeme akışını sağlamak için metal kazandırıcılar kullanın ve aşırı iş sertleşmesini önlemek için zımbaların keskin tutulduğundan emin olun.</li></ul><section><h2>Sıkça Sorulan Sorular</h2><h3>1. Preslemede küresel ve yerel şekillendirilebilirlik arasındaki fark nedir?</h3><p>Küresel şekillendirilebilirlik, bir malzemenin büyük bir alanda şekil değiştirme gerilimini dağıtma yeteneğini ifade eder ve derin çekme işlemlerinde incelmeye (boğulmaya) direnç gösterir. Bu özellik, n-değeri (şekil değiştirme sertleşmesi üssü) ile ilişkilidir. Buna karşılık, yerel şekillendirilebilirlik, kesilmiş kenarlar gibi belirli gerilim yoğunlaşma noktalarında kırılmaya karşı dirençtir. Delik Genleşme Oranı (HER) ile ilişkilidir ve kenar çatlamasını önlemekte temel faktördür.</p><h3>2. Kesme boşluğu, AHSS'de kenar çatlamasını nasıl etkiler?</h3><p>Kesme boşluğu, kesilen kenarın kalitesini belirler. AHSS'de yetersiz boşluk (örneğin geleneksel %10), ikincil kesmeye neden olur ve kolayca çatlayan pürüzlü, gevrek bir kenar profili oluşturur. Boşluğun %15–20'ye çıkarılması, zımba ve kalıptan gelen kırılma çatlaklarının temiz bir şekilde buluşmasını sağlayarak, daha az iş sertleşmesiyle daha düzgün bir kenar ve daha yüksek süneklik sağlar.</p><h3>3. ISO 16630 Delik Genleşme Testi nedir?</h3><p>ISO 16630, metalik sac levhaların kenar sünekliliğini değerlendirmek için standart test yöntemidir. 10 mm'lik bir delik (genellikle %12 boşlukla) bir numuneye delinir ve kalınlık boyunca bir çatlak görünene kadar bir konik zımba ile delik genişletilir. Delik çapındaki yüzde artış (HER), malzemenin kenar çatlamasına direnme kabiliyeti için nicel bir ölçüt sağlar.</p><h3>4. Neden Çift Fazlı (DP) çelik kenar çatlamasına maruz kalır?</h3><p>DP çeliğin mikroyapısı, yumuşak ferrit matris içinde sert martenzit adacıklarından oluşur. Kesme sırasında bu fazlar arasındaki sertlik farkı, faz sınırlarında mikro-boşlukların oluşmasına neden olan şiddetli gerilim yoğunlaşmalarına yol açar. Bu boşluklar kenarı zayıflatır ve sonraki şekillendirme işlemlerinde çatlamaya son derece yatkın hale gelmesine neden olur.</p><h3>5. Kalıp tasarımında metal kazandırıcılar nedir?</h3><p>Metal kazandırıcılar, kalıp tasarımının ilave alanı veya bağlayıcı alanına eklenen geometrik özelliklerdir. Belirli bölgelerde fazladan malzeme uzunluğu sağlarlar. Şekillendirme veya kıvrma işlemi sırasında bu ek malzeme parçaya akar ve kenarda gereken esnemeyi azaltır. Bu, lokalize gerilmeyi düşürür ve kenarın kırılma sınırına ulaşmasını engeller.</p></section>

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —