Kapı Halkası Metal Dövme: Süreç, Malzemeler ve Tedarik Stratejileri

Özet

Kapı menteşesi metal sac presleme ölçeklenebilir şekilde dayanıklı ve tutarlı donanım üretmek amacıyla tasarlanmış yüksek hassasiyetli bir imalat sürecidir. Üreticiler bu yöntemi kullanarak bobin halindeki sac metali (çelik, paslanmaz çelik, pirinç) tek bir sürekli süreçte, dar toleranslarla (genellikle ±0,003 inç dahilinde) nihai menteşelere dönüştürebilir. Bu yöntem, döküm veya tornalamaya kıyasla üstün verimlilik sunar ve konut, ticari yapılar ve otomotiv uygulamaları için sektör standardı haline gelmiştir. Satın alma görevlileri ve mühendisler açısından malzeme seçimi, menteşe büküm mekaniği ve yüzey kaplama seçenekleri gibi konuların ayrıntılarını anlamak, yüksek kaliteli bileşenlerin tedariki açısından kritik öneme sahiptir. ilerici kalıp damgalama progresif kalıp presleme

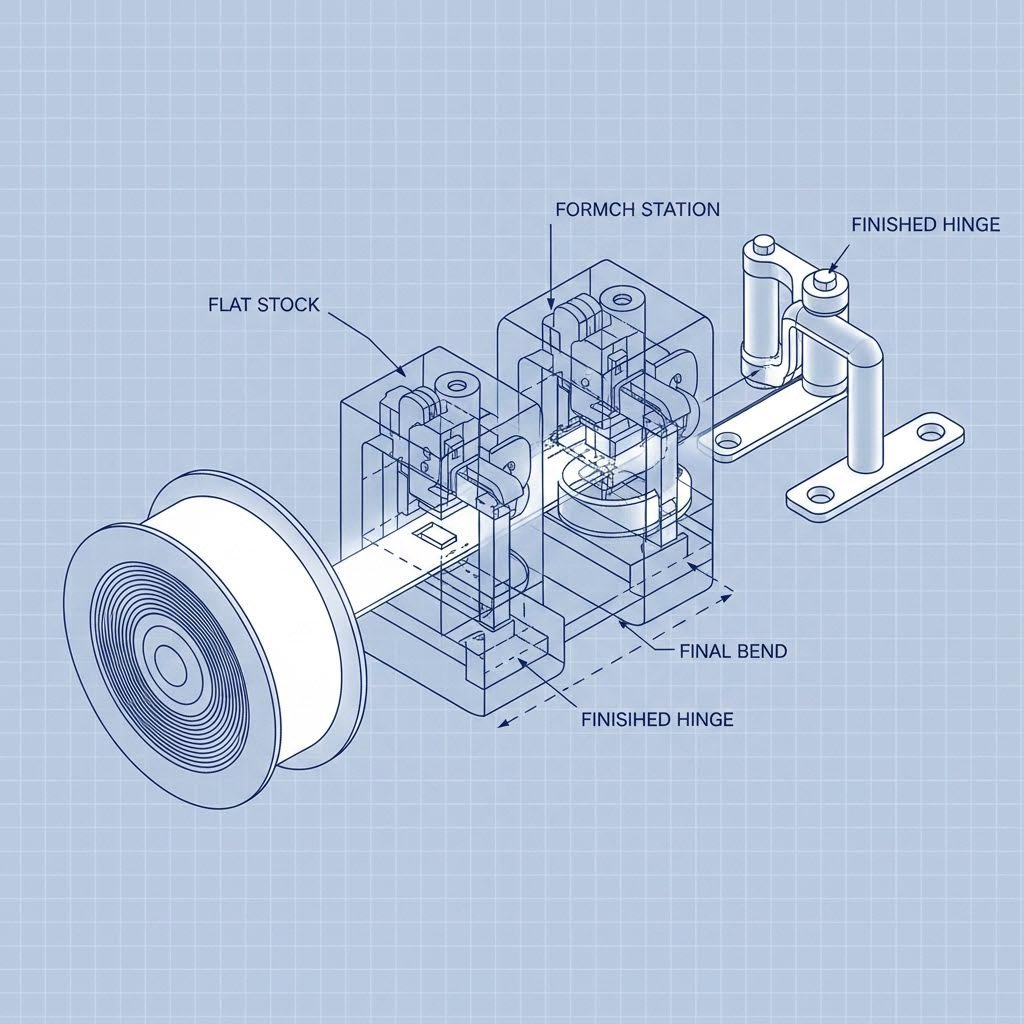

İmalat Süreci: Progresif Kalıp Presleme

Yüksek hacimli üretim süreleri için, ilerici matraz baskı, menteşe üretiminde verimliliğin zirvesini temsil eder. Tek aşamalı damgalamanın aksine, ilerici matrisler basın aracılığıyla hareket ederken bir metal şerit üzerinde bir dizi işlem gerçekleştirir. Bu yöntem özellikle özel yapımlı sürekli menteşeler üretimi binlerce birimdeki tutarlılık pazarlık edilemez.

Süreç genellikle kesin bir sırayı takip eder:

- Beslenme: Metal sarmal kontrol edilen bir hızda basına verilir.

- Perçing ve Blanking: Darbeler vida deliklerini yaratır ve menteşe yaprağının dış şeklini keser.

- Şekillendirme ve bükme: Düz metal, ofset yapraklar veya belirli mimari özellikler oluşturmak için bükülür.

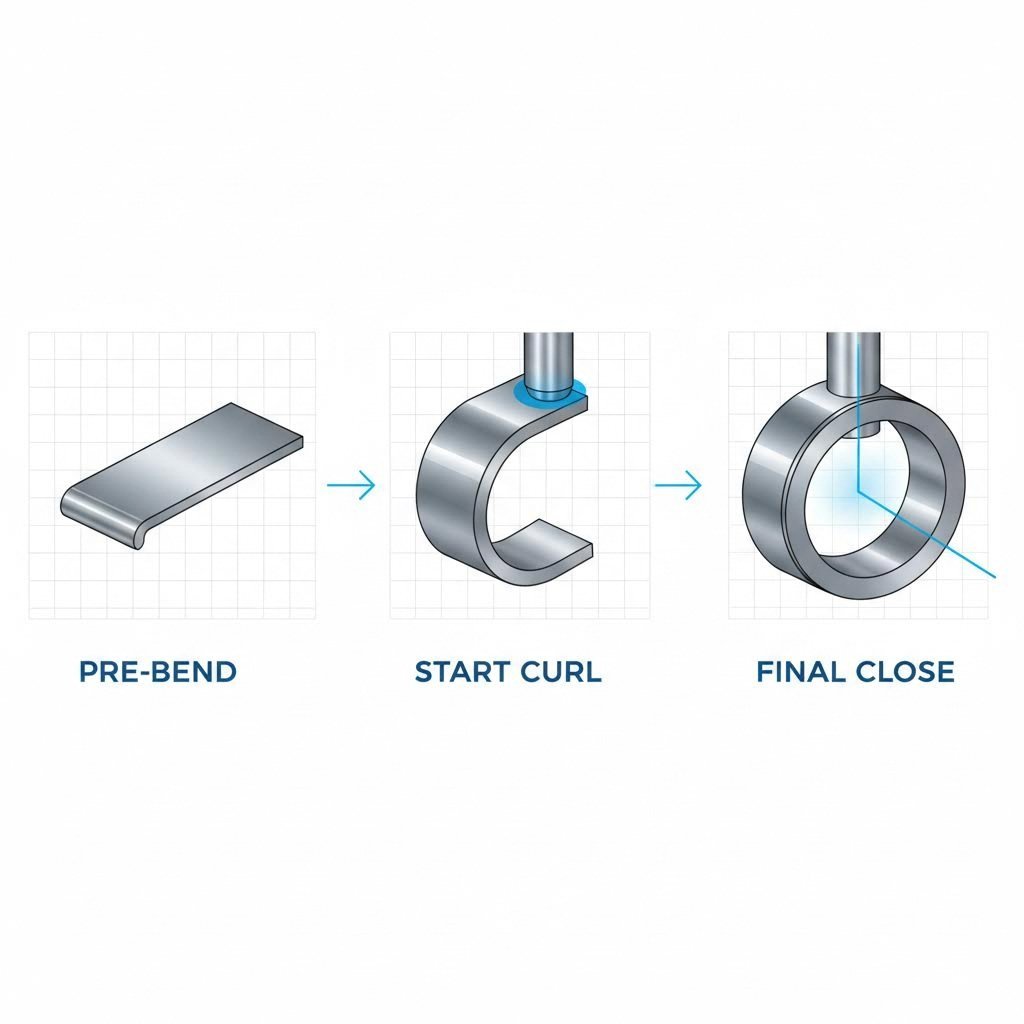

- - Kıkırdama. Bu menteşeler için en kritik adım. Metal, iğneyi barındıran boş bir knuckle oluşturmak için yuvarlanır. Bu, knuckle'ın mükemmel bir şekilde yuvarlak ve hizalı olmasını sağlamak için hassas aletler gerektirir.

Prototiplerin özel imalatı için sıklıkla kullanılan transfer kalıp presleme veya lazer kesme gibi daha basit yöntemler küçük partiler için esneklik sunsa da, progresif presleme hız açısından eşsizdir. İş gücü maliyetlerini ve çevrim sürelerini önemli ölçüde azaltır ve ikincil işlemlere neredeyazım ihtiyaç duymadan bitmiş parçalar üretir. prototiplerin özel imalatı ) offer flexibility for small batches, progressive stamping is unmatched for speed. It significantly reduces labor costs and cycle times, delivering finished parts that require minimal secondary processing.

Preslenmiş Mentşeler İçin Malzeme Seçimi

Doğru malzemenin seçilmesi, mekanik dayanım, korozyon direnci ve maliyet arasında bir denge gerektirir. Presleme işlemi çeşitli metallerle uyumludur, ancak uygulama ortamı malzeme seçimini belirler.

Yaygın Presleme Malzemeleri

| Malzeme | Dayanıklılık | Korozyona dayanıklılık | En Uygun Kullanım Alanı |

|---|---|---|---|

| Soğuk Haddelenmiş Çelik (CRS) | Yüksek | Düşük (Sonlandırma İşlemi Gerekir) | Standart iç kapılar, ağır hizmet tipi endüstriyel kapılar. |

| Stainless çelik (304) | Çok yüksek | Yüksek | Mutfaklar, banyolar, tıbbi ortamlar. |

| Paslanmaz çelik (316) | Çok yüksek | Harika | Deniz ortamları, sahil dışı, kimyasal tesisler. |

| Bakır | Orta | Orta (Doğal Patinas) | Dekoratif mobilya, mimari miras restorasyonu. |

| Alüminyum | Düşük-Orta | Yüksek (Doğal olarak Oksitlenir) | Hafif kabine, havacılık uygulamaları. |

Soğuk olarak yuvarlanan çelik, şekillendirilebilirliği ve düşük maliyeti nedeniyle endüstrinin iş atıdır, ancak paslanmayı önlemek için kaplama gerektirir. Tersine, paslanmaz çelik, doğuştan koruma sağlar ancak daha yüksek verimlilik sertliği nedeniyle daha yüksek tonajlı presler gerektirir.

Tasarım ve Mühendislik Kılavuzları

Üretilebilirlik (DFM) ve kontrol maliyetlerini sağlamak için mühendisler, metal damgalama işlemine özgü özel tasarım kısıtlamalarına uymalıdır. Bu kuralları göz ardı etmek aletlerin aşınmasına, parçaların arızalanmasına ya da pahalı ikinci el işlemlerine yol açabilir.

Temel özellikler şunları içerir:

- Toleranslar: Keskin damgalama sıkı toleranslara ulaşabilir. Önde gelen üreticiler genellikle 0,05 mm ile 0,15 mm arasında kritik boyutlar için, ancak bu malzeme kalınlığına bağlı.

- Delik Yerleşimi: Standart bir kural, bir delik ile parça kenarının arasındaki mesafeyi malzeme kalınlığının en az iki katı (2T) tutmaktır. Bu, piercing aşamasında malzemenin şişmesini veya yırtılmasını önler.

- Kıkırdak oranı: Düzlenmiş knuckle'ın çapı, vallasma sırasında metal taneler yapısının çatlamasını önlemek için malzeme kalınlığına orantılı olmalıdır.

- Büküm yarıçapları: Keskin köşeler strese odaklanır. Tasarımcılar kırılmaları önlemek için malzeme sınıfına uygun en az bir bükme yarıçapını belirtmelidir.

Bitirme ve Montaj Seçenekleri

Çiğ damgalı parça nadiren bitmiş üründür. Bir kapı menteşesinin işlevselliği ve uzun ömürlülüğü, damgalamadan sonraki işlemlere büyük ölçüde bağlıdır.

Yüzey işlemleri

Karbon çelik menteşeler oksidlenmeye eğilimli olduğundan, kaplama şarttır. Çinko kaplama temel korozyon direnci için endüstri standardıdır, genellikle bir kromat dönüşüm kaplaması ile tamamlanır. Yüksek kaliteli mimari menteşeler için, toz kaplama , elektropolizing (paslanmaz çelik için) veya Pvd kaplama (dekoratif kaplamalar için) üstün dayanıklılık ve estetik sunar.

Montaj Teknikleri

Montaj aşaması, pimi kıvrılmış boynuzlara yerleştirmeyi içerir. Bu işlem şu şekilde yapılabilir:

- Saplama: Pimin uçlarını, düşmeyecek şekilde şekil değiştirerek deforme etmek.

- İplikçilik: pime perçin benzeri bir baş oluşturmak.

- Kaynak: Güvenlik menteşeleri için pimi bir yaprağa kaynakla birleştirme.

- Yağlama: Yüksek devirli menteşelerin, kullanım süresince onlarca yıl boyunca sorunsuz çalışmasını sağlamak için montaj sırasında yağlı veya gresli burçların yerleştirilmesi gerekebilir.

Kaynak Rehberi: Bir Üretici Seçme

Bir sac işleme ortağı seçimi, parça fiyatlarını karşılaştırmanın ötesine geçer. Satın alma ekipleri, tedarikçinin mühendislik birikimini, kalite sertifikalarını ve ölçeklenebilirliğini değerlendirmelidir. Güvenilir bir ortağın önemli göstergeleri arasında iç bünyede kalıp bakımı bulunur; bu, milyonlarca döngü boyunca tutarlı kaliteyi sağlar ve ISO 9001 gibi sertifikalar da buna dahildir.

Otomotiv veya ağır endüstriyel uygulamalar gibi katı kalite standartları gerektiren projelerde, prototipleme ile seri üretim arasındaki boşluğu kapatmak yaygın bir zorluktur. Shaoyi Metal Technology bu geçişte uzmanlaşmıştır ve 600 tona kadar olan pres kapasiteleriyle IATF 16949 sertifikalı hassasiyetten yararlanır. Hızlı prototipler mi yoksa küresel OEM standartlarına uygun yüksek hacimli üretim mi gerekiyor, kapsamlı mühendislik hizmetleri kritik bileşenler için sağlam bir çözüm sunar.

Tedarikçileri değerlendirirken, maksimum pres tonajı, tabla boyutu ve kalite kontrol protokolleri (korozyon direnci için tuz spreyi testi gibi) hakkında ayrıntılı bilgi veren bir yetkinlik beyanı isteyin. Şeffaf bir tedarikçi, kalıp bakım programları ve malzeme temin kanalları hakkında sorulara açıktır.

Menteşe Tedarik Sürecinin Optimizasyonu

Başarılı kapı menteşesi metal sac presleme tedarik, malzeme özellikler, tolerans gereksinimleri ve hacim ekonomisi arasındaki uzlaşmaların net anlaşılması üzerine kuruludur. Doğru imalat sürecini belirleyerek—yüksek hacim için progresif kalıp ile dövme, prototipler için lazer kesme—ve DFT ilkelerine uyun, alıcılar sert performans standartlarını karşılayan yüksek kaliteli bileşenleri temin edebilir. Uzun vadeli tedarik zinciri istikrarını güvence altına almak için kalıp yeteneklerini ve kalite kontrol süreçlerini şeffaf bir şekilde sunan üreticilere öncelik verin.

Sıkça Sorulan Sorular

1. Metal dövme ile presleme arasındaki fark nedir?

Genellikle birbiri yerine kullanılsa da, "dövme" terimi genellikle delikler kullanarak metali şekillendirme sürecine daha geniş bir ifadeyle işaret eder ve delme, boşaltma ve bükme gibi işlemleri kapsar. "Presleme" ise genellikle metali biçimlendirmek için kuvvet veya basıncın uygulanmasına özel olarak ifade eder. Mentşe imalatı bağlamında, dövme üretim döngüsünün tamamını kapsayan kapsamlı terimdir.

2. Metal presleme türleri nelerdir?

Dört ana tür şunlardır Ilerici kalıp damgalama (sürekli otomatik süreç), Transfer damgalama (parçalar istasyonlar arasında mekanik olarak taşınır), Derin Çekme Sacı (kase benzeri şekillerin oluşturulması) ve Mikro/Minyatür Presleme (küçük, hassas elektronik parçalar için). Mafsallar genellikle progresif veya transfer kalıplar kullanılarak üretilir.

3. Metal presleme ne kadar zordur?

"Sertlik" ya da gereken kuvvet, malzemenin kesme dayanımı ve kalınlığına bağlıdır. Paslanmaz çelik preslemek, alüminyum veya pirinçten daha fazla tonaj ve daha sert takım çeliği kalıplar gerektirir. Üreticiler, kalıp kırılmasını önlemek için gerekli pres kuvvetini (tonaj) kesimlerin toplam uzunluğuna ve malzeme özelliklerine göre hesaplar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —