Kalıp Damgalı Ürünler Açıklamalı: Ham Metalden Hassas Parçalara

Kalıpla Preslenmiş Ürünler Nelerdir ve Nasıl Üretilir?

Binlerce olağanüstü hassasiyetle üretilen özdeş metal parçalar ? Cevap, düz metal levhaları günlük hayatta karşılaştığınız karmaşık ve işlevsel bileşenlere dönüştüren soğuk şekillendirme tekniği olan kalıpla preslemede gizlidir. Kalıpla preslenmiş ürünler, akıllı telefonunuzun içindeki küçük konektörlerden otomobilinizin büyük gövde panellerine kadar uzanır; hepsi aynı temel süreçle üretilir.

Temelde kalıpla presleme işlemi, bir metal levhayı (genellikle "blank" olarak adlandırılır) özel olarak tasarlanmış ve "kalıp" adı verilen aletler arasına yerleştirmeyi içerir. Bir pres kuvvet uyguladığında bu kalıplar, metal levhayı keser, bükerek veya belirli bir tasarıma ya da profiline göre şekillendirir. Bu sürecin güzelliği nedir? Milimetrenin onda biri kadar küçük ölçekteki bileşenlerden endüstriyel boyuttaki parçalara kadar neredeyse her boyutta parça üretilebilmesi ve tümü yüksek tutarlılıkla üretilmesidir.

Kalıpla Preslemenin Temel Mekaniği

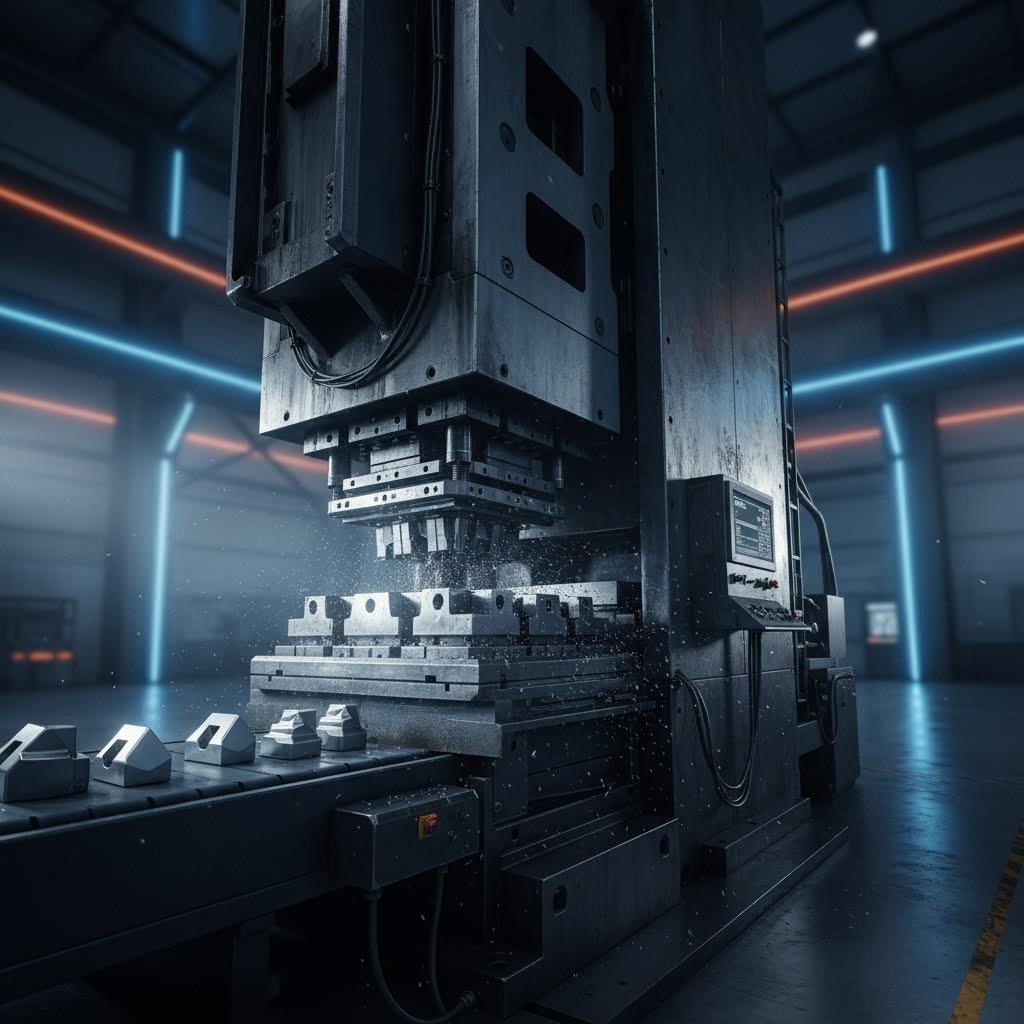

Bir kurabiye kesici kalıbının hamuru delip geçtiğini hayal edin. Kalıp ile presleme işlemi benzer bir prensibe dayanır; ancak bu işlemde metal kullanılır ve çok daha büyük kuvvet uygulanır. Bu süreç, iki temel bileşenden oluşan bir presleme makinesiyle gerçekleştirilir: bir çekiç (üst takım) ve bir kalıp (alt takım). Pres çalıştırıldığında çekiç aşağı doğru hareket eder ve metal levhayı kalıba doğru veya kalıbın içinden geçirerek kalıcı olarak şekillendirir.

Bu tekniğin özellikle değerli kılan yönü, plastik deformasyona dayanmasıdır. Bir testereyle kesim yapmak ya da delikleri tek tek delmekten farklı olarak, kalıp ile presleme işlemi, metalin kırılmadan akmasını ve yeniden şekillenmesini sağlayan kontrollü bir kuvvet uygular. Bu soğuk şekillendirme yöntemi—oda sıcaklığında gerçekleştirilir—metalin yapısal bütünlüğünü korurken, diğer yöntemlerle elde edilemeyecek kadar hassas geometriler oluşturur.

Kalıpların kendisi, basit günlük eşyalardan karmaşık elektronik bileşenlere kadar her şeyi üretmek üzere sertleştirilmiş çelikten üretilen uzmanlaşmış araçlardır. Bazı kalıplar tek bir işlemi gerçekleştirirken, diğerleri ardışık olarak birden fazla işlevi yerine getirir ve böylece üretim verimliliğini önemli ölçüde artırır.

Kalıpların Ham Metalin Hassas Parçalara Dönüşümüne Katkı Sağlaması

Düz metal levhadan nihai bileşene geçiş birkaç ayrı işlemden geçerek gerçekleşir. Her işlem, farklı sonuçlar elde etmek amacıyla kuvveti belirli şekillerde uygular. Bu temel süreçleri anlamak, üreticilerin her uygulama için doğru yaklaşımı seçmelerine yardımcı olur:

- Delme: Metal levhadan düz bir şekli keserek, nihai ürün haline gelen veya daha ileri işlemlere tabi tutulacak ayrı bir parçayı (boşluğu) oluşturur.

- Delme: İş parçasına delikler veya belirli iç özellikler açar; bu, boşluk çıkarma işleminin tam tersidir çünkü burada çıkarılan parça hurda olarak değerlendirilirken ana malzeme korunur.

- Bükme: Malzemenin kesilmesine gerek kalmadan, L, U veya V profilleri oluşturmak üzere metalin düz bir eksen boyunca şekil değiştirmesini sağlar; bu sayede bağlantı parçaları, muhafazalar ve yapısal bileşenler üretilir.

- Şekillendirme: Levhaları kesmeden üç boyutlu özelliklere dönüştürür; bu işlem, parçalara dekoratif kenarlık, sertleştirilmiş paneller veya güçlendirilmiş bölgeler ekler.

- Çizim: Metalin yüzey alanını neredeyse aynı kalacak şekilde korurken, onu daha derin, üç boyutlu şekillere çeker—örneğin mutfak lavaboları, otomotiv karoser parçaları veya elektronik muhafazalar gibi.

Bu işlemler tek başına veya karmaşık sıralamalarda birlikte gerçekleştirilebilir. Örneğin, tek bir ilerlemeli kalıp (progressive die), metal şeridin pres içinde ilerlemesiyle birlikte sırayla bir şekli kesme (blanking), montaj delikleri açma (piercing), kenarları bükme (bending flanges) ve sertleştirme kabartmaları oluşturma (forming stiffening ribs) işlemlerini gerçekleştirebilir. Birden fazla işlemi entegre edebilme yeteneği, kalıp ile dövme ürünleriyle üretilen parçaların, yüksek hacimli ve hassas metal bileşenler gerektiren sektörlerde hakim olmasının temel nedenidir.

Kalıp ile Dövme Ürünlerinde Kullanılan Malzemeler

Şimdi, düz sac levhaları hassas bileşenlere dönüştüren kalıpların nasıl çalıştığını anladınız; buna göre kritik bir soru ortaya çıkıyor: Hangi metal seçilmelidir? Malzeme seçimi, sadece mevcut olanlardan birini seçmekle sınırlı değildir—bu seçim, parçanızın dayanıklılığını, imalat kolaylığını ve toplam proje maliyetini doğrudan etkiler. Yanlış seçim, çatlak oluşumuna, üretim gecikmelerine veya bütçe aşımına yol açabilir. Doğru seçim ise yıllarca kusursuz çalışan bir preslenmiş parça demektir.

Sac metal presleme işlemi, her biri belirli uygulamalara uygun benzersiz özelliklere sahip geniş bir metal ve alaşım yelpazesiyle çalışır. Elektriksel bağlantı elemanları gibi mükemmel iletkenlik gerektiren ürünler mi tasarlıyorsunuz yoksa yüksek mukavemet gerektiren otomotiv bağlantı parçaları mı , malzeme özelliklerini anlayarak kalıp imalatına başlamadan önce bilinçli kararlar verebilirsiniz.

Kalıp Preslemeli Bileşenler İçin Yaygın Metaller

Kalıp ile şekillendirme ürünleri için kullanılan metaller, her biri farklı endüstriyel ihtiyaçlara cevap veren birkaç ana kategoriye ayrılır. Karşılaşacağınız en yaygın ürünler şunlardır:

Karbon çeliği kalıp ile şekillendirme işlemlerinde iş gücünün temel taşıdır. Dayanıklı, uygun maliyetli ve şekillendirilmesi kolaydır; bu nedenle maliyet etkinliğinin önemli olduğu yapısal bileşenler, makine parçaları ve yüksek hacimli uygulamalar için idealdir. Düşük karbonlu çelik, mükemmel şekillendirilebilirlik ve kaynaklanabilirlik sunarken, yüksek karbonlu türleri (yay çelikleri) klipsler, bağlantı elemanları ve yük taşıyan bileşenler için gerekli dayanıklılığı sağlar. Korozyon koruması için galvanizli versiyonlar, inşaat ve otomotiv uygulamalarında kullanım ömrünü uzatan çinko kaplamaları sunar.

Paslanmaz çelik dayanıklılık ve korozyon direnci öncelik kazandığında devreye girer. Şuna göre Verdugo Tool & Engineering yaygın kaliteler arasında gıda işleme ve tıbbi cihazlar için 304L, denizcilik veya kimyasal ortamlar için molibden içeren 316 ve yüksek dayanım gerektiren yaylar ile klipsler için iyi sünekliğe sahip 301 bulunur. Krom içeriği, karbon çeliklerine kıyasla sert koşullarda üstün performans gösteren kendini onaran koruyucu bir tabaka oluşturur.

Alüminyum hafiflik ve dayanımı bir araya getirir— yapısal bütünlükten ödün vermeden ağırlık azaltılması gerektiğinde idealdir. 6061 kalitesi, yapısal uygulamalar için mükemmel korozyon direnci ve kaynaklanabilirlik sunar. 2024 kalitesi, havacılık bileşenlerinde tercih edilen üstün dayanım/ağırlık oranı sağlar. 5052-H32 ise denizcilik ve otomotiv üretiminde şekillendirilebilirlik ile korozyon direncini birleştirir. Ancak alüminyum, şekillendirme ve çekme işlemlerine karşı direnç gösterebilir; bu nedenle üretilebilirlik açısından dikkatli mühendislik gerekir.

Bakır ve Bakır Alloyleri elektriksel veya termal iletkenliğin öncelikli olduğu her yerde üstün performans gösterir. Saf bakır, pirinç (bakır-çinko) ve tunç (bakır-kalay), elektronik bileşenlerde, elektrik bağlantı elemanlarında ve HVAC sistemlerinde her biri belirli işlevler üstlenir. Berilyumlu bakır, yüksek iletkenliği mükemmel dayanıklılıkla birleştirir; bu nedenle ağır yükler altında dayanması gereken hassas ölçüm aletleri ve bağlantı elemanları için idealdir. Fosforlu tunç ise zorlu uygulamalar için olağanüstü yorulma ve aşınmaya dayanıklılık sağlar.

Özel alaşımlar en uç koşullu ortamları karşılayabilir. Inconel, havacılık ve kimyasal işlemler alanında inanılmaz derecede yüksek sıcaklıklara dayanır. Titan, havacılık ve denizcilik uygulamalarında çeliğin yoğunluğunun %55'iyle yüksek mukavemet sunar. Hastelloy, agresif kimyasal ortamlarda korozyona karşı dirençlidir. Bu malzemeler daha pahalıdır ve kalıplanmaları zor olabilir; ancak standart metallerin hayatta kalamayacağı durumlarda vazgeçilmezdir.

Malzeme Özelliklerini Uygulama Gereksinimlerine Uydurma

En iyi kalıp dövme ürünleri seçimi, belirli malzeme özelliklerinin gerçek dünya performansına nasıl dönüştüğünü anlayarak başlar. Bu kritik faktörleri göz önünde bulundurun:

Çekme Dayanımı ve Sertlik parçanızın uygulanan kuvvetlere kırılmadan dayanıp dayanamayacağını belirler. Yapısal bağlantı parçaları yüksek dayanımlı çelik gerektirir. Esnek elektrik kontakları ise daha yumuşak bakır alaşımları gerektirebilir. Malzemenin dayanım sınıfını, uygulamanızın mekanik gerilimlerine uygun şekilde seçin.

Süneklik ve şekillendirilebilirlik metalin çatlama riski olmadan şekillendirilebilirliğini etkiler. Yüksek süneklikteki malzemeler olan bakır ve alüminyum, karmaşık formlara kolayca bükülür ve uzar. Daha az sünek metaller, tasarım karmaşıklığını sınırlayabilir veya özel kalıp yaklaşımları gerektirebilir.

Kalınlık toleransı kesinlik gerektiren uygulamalarda hayati öneme sahiptir. Tutarlılığı korunan malzeme kalınlığı, binlerce dövme parçası boyunca boyutsal doğruluğu sağlar. Tutarsız malzeme stoku, kalite kontrolünde ciddi sorunlara neden olur.

Iletkenlik elektrik ve termal uygulamalar için önemlidir. Bakır ve alüminyum, elektriği ve ısıyı verimli bir şekilde iletir. İzolasyon veya ısıya dayanıklılık gerektiğinde ise daha düşük iletkenliğe sahip seçenekler tercih edilir.

Korozyona dayanıklılık zorlu ortamlarda parçanın ömrünü uzatır. Paslanmaz çelik, alüminyum ve belirli bakır alaşımları doğal olarak bozulmaya karşı dirençlidir. Karbon çelik genellikle dış mekânlarda veya kimyasallara maruz kalındığında koruyucu kaplamalar gerektirir.

| Malzeme | Ana Özellikler | En İyi Uygulamalar | Göreli Maliyet Aralığı |

|---|---|---|---|

| Karbon çeliği | Yüksek mukavemet, mükemmel şekillendirilebilirlik, manyetik | Yapısal bileşenler, makine parçaları, bağlantı parçaları | Düşük |

| Paslanmaz çelik | Korozyona dayanıklı, dayanıklı, estetik görünüşlü yüzey | Tıbbi cihazlar, gıda işleme, denizcilik uygulamaları | Orta-Yüksek |

| Alüminyum | Hafif ağırlıklı, korozyona dayanıklı, yüksek mukavemet/ağırlık oranı | Uzay teknolojisi, otomotiv, elektronik muhafazaları | Orta |

| Bakır/Bronz | Mükemmel iletkenlik, antimikrobiyal özellik, dekoratif çekicilik | Elektrik bağlantı elemanları, HVAC sistemleri, dekoratif donanım | Orta-Yüksek |

| Berilyum bakır | Yüksek iletkenlik, dayanıklılık ve yorulmaya dirençli | Hassas aletler, yaylar, uçak parçaları | Yüksek |

| Titanyum | Son derece güçlü, hafif ve korozyona dayanıklı | Uzay ve havacılık, denizcilik, kimyasal işlem endüstrisi | Çok yüksek |

Değerlendirirken projeleriniz için özelleştirilmiş kalıp ileme ürünleri , unutmayın ki malzeme maliyeti yalnızca bir bileşenidir. Detaylı ilave işlemler gerektiren veya kullanım sırasında erken başarısız olan daha ucuz bir metal, baştan doğru malzemenin seçilmesinden daha yüksek toplam maliyete neden olur. En iyi yaklaşım, performans gereksinimlerini, üretim uyumluluğunu ve toplam yaşam döngüsü maliyetini dengelerek en uygun malzeme seçiminizi belirlemektir.

Malzeme seçimi netleştirildikten sonra bir sonraki mantıklı soru şudur: üretim ihtiyaçlarınıza en uygun kalıp ileme süreci hangisidir? Bu sorunun cevabı büyük ölçüde üretim hacmi gereksinimlerine, parça karmaşıklığına ve başlangıçta yapılan kalıp yatırımı ile birim maliyet arasında kurduğunuz dengenin nasıl olduğuna bağlıdır.

Kalıp İleme Süreçlerinin Türleri Açıklanıyor

Malzemenizi seçtiniz. Şimdi başka bir kritik karar geliyor: Tasarımınızı en etkili şekilde hayata geçirecek hangi dövme işlemi olacak? Cevap, tek boyutun herkes için uygun olduğu anlamına gelmez. Üretim partisi gereksinimleri, parça karmaşıklığı ve bütçe kısıtlamaları, ilerleyen (progressive), bileşik (compound) ya da taşıma (transfer) kalıp dövme yöntemlerinden hangisine yatırım yapmanız gerektiğine karar verir. Her yöntem belirgin avantajlar sunar ve bu farkları anlayarak kalıp maliyetlerinizden binlerce dolar tasarruf edebilir, üretim sürecinizi de optimize edebilirsiniz.

Bunu şöyle düşünün: Yanlış kalıp türünü seçmek, bir resim çerçevesini asmak için çekiç kullanmak gibidir. İşe yarayabilir ama kaynaklarınızı boşa harcayacak ve sonuçlarınızda hasara neden olabilirsiniz. Her yaklaşımı ayrı ayrı inceleyerek, üretim ihtiyaçlarınıza tam olarak uygun süreci seçmenize yardımcı olalım.

Yüksek Hacimli Verimlilik İçin Progresif Kalıp Presleme

Projeniz binlerce—hatta milyonlarca—aynı parçayı gerektirdiğinde, ilerleyen (progressive) kalıp ve dövme üretimi en güçlü ortağınız haline gelir. Bu yöntem, sürekli bir metal şeridin presin içinden ilerlemesiyle birlikte her biri belirli bir işlem gerçekleştiren sıralı istasyonlar dizisi üzerinden çalışır. İş parçası, işlemin başından sonuna kadar şeride bağlı kalır ve yalnızca son adımda tamamlanmış bir parça olarak ayrılır.

Bir montaj hattını tek bir kalıp içine sıkıştırılmış gibi hayal edin. Her pres vuruşuyla şeridin farklı bölgelerinde aynı anda çoklu işlemler gerçekleşir: burada kesme, orada delme, bir sonraki istasyonda bükme. Bu paralel işleme yöntemi, üretim hızını önemli ölçüde artırırken aynı zamanda tüm üretim süreci boyunca dar toleransları korur.

Keats Manufacturing’e göre, ilerleyici kalıp ile dövme işlemi, büyük miktarlarda yüksek hassasiyetli toleranslara sahip parçaların üretilmesini sağlar ve aynı anda çoklu işlemleri gerçekleştirir. Elde edilen verimlilik kazanımları oldukça büyüktür: işçilik maliyetlerinde azalma, kurulum süresinin en aza indirilmesi ve tek işlem yaklaşımına kıyasla daha az malzeme kaybı.

- Ana avantajları: Yüksek hızda üretim, eş zamanlı çoklu işlem yeteneği, parça başına düşen işçilik maliyetlerinde azalma, mükemmel tekrarlanabilirlik, optimize edilmiş şerit yerleşimleriyle minimum malzeme kaybı

- İdeal Kullanım Alanları: Birden fazla işlem gerektiren küçük ve orta boyutlu parçalar, elektronik konektörler, otomotiv bağlantı parçaları, ev aletleri donanımı, 10.000'den fazla parça üretilen yüksek hacimli üretim serileri

- Düşünceler: Daha yüksek başlangıçta kalıp yatırımı, derin çekme işlemi gerektiren parçalar için uygun değildir, hassas şerit besleme ekipmanı gerektirir

Takas nedir? İlerlemeli kalıplar, tasarım ve kalıp konusunda önemli başlangıç yatırımı gerektirir. Karmaşık çok istasyonlu kalıplar, yüksek hacimli üretim serilerine dayanabilmesi için titiz mühendislik ve sertleştirilmiş kalıp bileşenleri gerektirir. Ancak, Ştamplama Simülasyonu belirttiği gibi, üretim hacmi arttıkça parça başına düşen kalıp maliyetleri önemli ölçüde azalır—bu da ilerlemeli presleme işlemini miktarlar arttıkça giderek daha maliyet etkin hale getirir.

Üretim ihtiyaçlarınız için Doğru Kalıp Türünü Seçmek

Her proje, ilerleyici kalıp (progressive die) imalatını hak etmez. Bazen daha basit çözümler, daha iyi değer sunar. Farklı senaryolarda üstün performans gösteren iki alternatifi inceleyelim:

Bileşik kalıp damgalama tek bir pres darbesiyle kesme, delme ve şekillendirme gibi çoklu işlemleri gerçekleştirir. İlerleyici kalıpların aksine, bileşik kalıplar (compound dies) tüm işlemleri sıralı değil, aynı anda tamamlar. Bu yaklaşım, karmaşık geometrilere gerek duymayan, yüksek tekrarlanabilirlik gerektiren düz parçalar için — örneğin rondelalar, conta parçaları ve basit bağlantı parçaları — mükemmel sonuçlar verir.

- Ana avantajları: İlerleyici kalıplara göre daha düşük kalıp maliyetleri, düz ve basit parçaların verimli üretimi, son derece düz bileşenlerin üretilmesi, tek kalıp uygulamalarında yüksek tekrarlanabilirlik

- İdeal Kullanım Alanları: Rondelalar, yuvarlak sac parçalar (blanks), basit şekilli düz parçalar, karmaşıklığı düşük tasarımların orta ila yüksek hacimli üretimleri, tekerlek sac parçaları (wheel blanks)

- Düşünceler: Nispeten basit parça geometrileriyle sınırlıdır; daha büyük bileşenler üretim hızını yavaşlatabilir; sıralı şekillendirme işlemleri gerektiren parçalar için uygun değildir

Transfer damgalama temelde farklı bir yaklaşım benimser. İş parçasını şeride bağlı tutmak yerine, transfer kalıpları saçmalığı hemen ayırır ve bireysel parçaları istasyonlar arasında otomatik mekanik parmaklarla taşır. Bu özgürlük, üreticilerin daha büyük bileşenleri ve daha karmaşık geometrileri—derin çekme özellikleri, dişli işlemi, kabartmalar ve yuvarlak çentikler gibi—işlemesine olanak tanır; bu özellikler, ilerleyici kalıpların ulaşamadığı özelliklerdir.

- Ana avantajları: Büyük veya karmaşık parçaları işleyebilir, derin çekme işlemlerini destekler, karmaşık geometriler için çok yönlüdür ve özel bileşenler üzerinde ikincil işlemlere duyulan ihtiyacı azaltır

- İdeal Kullanım Alanları: Büyük yapısal bileşenler, derin çekilmiş muhafazalar ve kapaklar, birden fazla yönden işlem gerektiren parçalar, karmaşık tasarımların orta ila yüksek hacimli üretimleri

- Düşünceler: Bileşik kalıplara kıyasla daha yüksek kalıp ve kurulum maliyetleri, gelişmiş transfer mekanizmaları gerektirir, hem kalıbın hem de transfer sistemlerinin düzenli bakımı gerekir

Peki nasıl karar verirsiniz? Üretim hacmi, ana rehberinizdir. Birkaç bin parçadan az üretim miktarları için bileşik kalıplar, daha düşük kalıp yatırımı ile genellikle en iyi değeri sunar. Miktarlar on binler seviyesine çıktıkça, ilerleyici kalıplar başlangıçta daha yüksek maliyetli olsalar da genellikle daha ekonomik hale gelir; parça başına düşen maliyet azalması, başlangıçtaki kalıp yatırımı giderini hızla telafi eder. Transfer kalıpları ise orta bir konumdadır: Parça karmaşıklığı veya boyutu nedeniyle ilerleyici kalıpların kullanımı mümkün olmadığında ve aynı zamanda üretim hacmi, gelişmiş kalıp yatırımının amortismanını sağlayacak kadar yüksek olduğunda tercih edilir.

Kalıp karmaşıklığı ile maliyetler arasındaki ilişki, açık bir örüntü izler. Basit bileşik kalıplar, ilerleyici kalıpçılığa kıyasla yalnızca bir kesir maliyete sahip olabilir; ancak parçaları daha yavaş üretir ve karmaşık işlemlerle başa çıkamaz. İlerleyici kalıplar daha büyük bir yatırım gerektirir; ancak üretim hacmi arttıkça birim maliyetleri önemli ölçüde düşürür. Transfer kalıpları, bileşik alternatiflere göre daha pahalıdır; ancak aksi takdirde ulaşılamayacak tasarımların gerçekleştirilmesini sağlar. En uygun seçim, bu faktörleri belirli üretim gereksinimlerinizle dengelendirerek yapılır.

İşlem seçimi netleştirildikten sonra şöyle merak edebilirsiniz: Peki bu tüm preslenmiş bileşenler nereye gidiyor? Cevap, hayal edebileceğiniz her sektörü kapsar—çatınızda duran araçtan cebinizdeki telefona kadar.

Kalıp Presleme Bileşenlerinin Kullanıldığı Sektörler ve Uygulamalar

Şu anda etrafınıza bir göz atın. Başınızın üzerindeki o aydınlatma armatürünü görüyor musunuz? Çekme ile işlenmiş metal muhafaza. Masanızdaki dizüstü bilgisayarınız mı? İçinde çekme ile işlenmiş bağlantı elemanları ve koruyucu örtüler. Cebinizdeki araba anahtarlarınız mı? Bunların içinde de çekme ile işlenmiş bileşenler bulunur. Kalıp ile çekme yöntemiyle üretilen ürünler, modern yaşamın neredeyse her yönüne dokunur—çoğunlukla görünmez şekilde, ancak her zaman güvenilir bir şekilde. Bu bileşenlerin hangi alanlarda kullanıldığını anlamak, kalıp ile çekme yöntemiyle üretim yapan şirketlerin çeşitli sektörlerde neden vazgeçilmez ortaklar olduğunu gösterir.

Çekme ile üretilen bileşenler neden bu kadar yaygın olarak kabul edilmiştir? Üç kelimeyle açıklamak gerekirse: hassasiyet, tekrarlanabilirlik ve ekonomik verimlilik. Binlerce ya da milyonlarca adet özdeş parça ihtiyacınız olduğunda ve tolerans değerleri milimetrenin onda birleri veya daha küçük birimlerle ölçüldüğünde, kalıp ile çekme yöntemi tam da bu gereksinimi karşılar. Şimdi, farklı sektörlerin bu üretim yöntemini kendi özel zorluklarını çözmek için nasıl kullandıklarına birlikte bakalım.

Otomotiv ve Ulaşım Uygulamaları

Otomotiv endüstrisi, küresel ölçekte dövme preslenmiş ürünlerin en büyük tüketicisidir. LMC Industries'e göre, metal presleme pazarı, 2021 yılında 205 milyar ABD dolarından 2030 yılına kadar 283 milyar ABD dolarının üzerine çıkması beklenmektedir—bu büyüme büyük ölçüde otomotiv talebiyle yönlendirilmektedir. Üretim hattından çıkan her araç, görünür gövde panellerinden gizli yapısal takviyelere kadar yüzlerce preslenmiş bileşenden oluşur.

Otomotiv üretimi neden presleme işlemine bu kadar yoğun bir şekilde bağımlıdır? Araçlar, yıllık yüz binlerce adet üretim hacmiyle üretilen, tutarlı ve çarpışma dayanımlı bileşenler gerektirir. İlerleyici kalıp presleme yöntemi, tam da bu zorluğu üstlenir—güvenlik düzenlemelerinin gerektirdiği tekrarlanabilirlik ile yapısal bağlantı parçaları, şasi takviyeleri ve gövde panelleri sunar.

- Gövde panelleri ve dış bileşenler: Kapı panelleri, çamurluklar, motor kapakları, bagaj kapağı kapakları ve tavan bölümleri—hepsi, üretim partileri boyunca boyutsal doğruluğu korurken karmaşık eğrileri şekillendiren büyük ölçekli presleme operasyonlarıyla üretilir.

- Yapısal ve Güvenlik Bileşenleri: Yolcu koruması için yüksek mukavemetli çelik ile preslenmesi gereken koltuk çerçeveleri, tampon takviyeleri, direk bağlantı parçaları ve çarpma emme yapıları

- Güç Aktarma ve Şanzıman Parçaları: Titreşime ve termal çevrimlere dayanacak şekilde tasarlanmış motor bağlantı parçaları, şanzıman muhafazaları, egzoz ısı kalkanları ve motor takviye parçaları

- Elektriksel ve Sensör Uygulamaları: Pil terminalleri, konektör muhafazaları, topraklama bantları ve sensör montaj bağlantı parçaları — elektrikli araçların benimsenmesi hızlandıkça giderek daha önemli hâle gelmektedir

- İç Donanım Parçaları: Koltuk ayarlama mekanizmaları, gösterge paneli bağlantı parçaları, kapı menteşesi bileşenleri ve cam düzenleyicileri — hem dayanıklılık hem de sorunsuz çalışma özelliklerini bir araya getirir

Elektrikli araç devrimi, otomotiv presleme gereksinimlerini yeniden şekillendiriyor. Sektör raporlarının belirttiği üzere elektrikli araçlar, özellikle batarya muhafazaları uygulamaları ve sensörler, kameralar ile otonom sürüş teknolojilerine uyum sağlayan üst gövde modifikasyonları kapsamında, pres kalıbı ürünleri şirket ortakları için yeni fırsatlar yaratıyor.

Elektronik, Tıp ve Tüketici Ürünleri Kullanımları

Otomotiv sektörünün ötesinde, preslenmiş bileşenler elektronik, tıbbi cihazlar ve tüketici ürünlerinde de eşit derecede vazgeçilmezdir. Her sektör preslemenin farklı nedenlerle değerini bilir; ancak hepsi aynı temel avantajlardan—yani hassasiyet ve ölçeklenebilirlikten—faydalanır.

Elektronik ve Telekomünikasyon

Hassas preslenmiş bileşenler olmaksızın modern elektronik ürünler hayal edilemez. Tüketici elektroniği pazarı, kulaklıklar, cep telefonları, hoparlörler ve kontrol cihazları için metal çerçeveler gibi uygulamalarla birlikte metal presleme büyümesini sürdürmektedir. Her cihazın içinde şunları bulacaksınız:

- Konektörler ve terminaller: Güvenilir elektrik bağlantıları için hassas boyutsal kontrol gerektiren USB bağlantı noktaları, pil kontakları, SIM kart tutucuları ve şarj arayüzleri

- EMI/RFI koruma: Duyarlı devreleri elektromanyetik girişimden koruyan metal kalkanlar—cihaz sertifikasyonu ve güvenilir çalışma açısından hayati öneme sahiptir

- Isı yayıcılar ve termal yönetim: İşlemcilerden, güç kaynaklarından ve LED sistemlerinden ısıyı dağıtan preslenmiş alüminyum ve bakır bileşenler

- Şasi ve Kasa Bileşenleri: Estetik ve dayanıklılığı bir araya getiren yapısal çerçeveler, montaj braketleri ve dekoratif çerçeve kenarları

Tıbbi Cihazlar ve Sağlık Hizmetleri

Tıbbi uygulamalar en yüksek düzeyde hassasiyet ve kalite standartlarını gerektirir. Buna göre Wiegel Manufacturing , pres kalıbı ürünleri üreticileri, üstün tutarlılık, kalite ve uyumlulukla miniyatür ve karmaşık bileşenler üreten önde gelen tıbbi OEM’ler ile Tier 1 tedarikçilerine hizmet vermektedir.

Tıbbi presleme uygulamaları şunları içerir:

- Cerrahi Aletler: Cerrahi hassasiyet ve biyouyumlu malzemeler gerektiren bisturi sapları, pens parçaları, gerdirici mekanizmaları ve makas bıçakları

- İmplantlanabilir Cihaz Bileşenleri: Titanyum, paslanmaz çelik ve özel alaşımlardan üretilen kalp pili muhafazaları, işitme cihazı implant parçaları ve defibrilatör baskı parçaları

- Tıbbi Staplerler ve Kapatma Cihazları: Endoskopik, laparoskopik ve deri kapatma araçları için stapler mekanizmaları; cerrahi güvenilirlik açısından yüksek performanslı alaşımlar gerektirir

- İlaç dağıtım sistemleri: Enjeksiyon cihazı bileşenleri, pompa mekanizmaları ve doğru dozlamayı sağlamak için tekrarlanabilir toleranslar gerektiren dağıtım sistemi parçaları

- Teşhis Cihazları: Elektronik monitör baskı parçaları, tıbbi muhafazalar ve görüntüleme ile test cihazlarını destekleyen güç kaynağı bileşenleri

Havacılık ve Savunma

Ağırlık tasarrufu, havacılık uygulamalarında doğrudan yakıt verimliliği ve performans artışı sağlar. Preslenmiş alüminyum, titanyum ve özel alaşım bileşenler, uçak tasarımcılarının ihtiyaç duyduğu dayanım/ağırlık oranlarını sunar:

- Yapısal braketler ve bağlantı elemanları: Aşırı gerilme ve sıcaklık değişimlerine dayanacak şekilde tasarlanmış hafif montaj sistemleri, gövde takviyeleri ve bağlantı noktaları

- Havacılık elektroniği gövdesi: Duyarlı navigasyon, iletişim ve uçuş kontrol elektroniğini koruyan EMI'ye karşı korumalı muhafazalar

- Bağlantı Elemanları ve Donanım: Hava ve uzay uygulamaları için sertifikalı yüksek mukavemetli klipler, kelepçeler ve tutma sistemleri

Tüketici Ürünleri ve Beyaz Eşyalar

Günlük ürünler, işlevsellik ve estetik açısından çekme ile üretilen bileşenlere dayanır. Kalıp çekme ürünleri üreten şirketler, aşağıdaki ürünleri üreten üreticilere hizmet verir:

- Büyük Ev Aletleri: Korozyon direnci ve boyutsal kararlılık gerektiren buzdolabı kapı panelleri, çamaşır makinesi tamburları, fırın gövdeleri ve HVAC sistemi bileşenleri

- Küçük aletler: Maliyet etkinliği ile dayanıklılığı dengelendiren kızartma makinesi gövdeleri, kahvaltılık makine bağlantı parçaları ve mutfak aleti bileşenleri

- Donanım ve Bağlantı Elemanları: Güçlü yapıya sahip ancak aynı zamanda estetik yüzey kaplamalarıyla birleşen dolap menteşeleri, çekmeceli raylar, raf bağlantı parçaları ve dekoratif donanım

- Mobilya bileşenleri: Modern mobilya tasarımlarını destekleyen metal çerçeveler, ayarlama mekanizmaları ve yapısal takviyeler

İnşaat ve Altyapı

Bina ve altyapı projeleri, yılda milyonlarca damgalı parça tüketir:

- Yapısal Bağlantı Elemanları: Yük taşıyan uygulamalar için tasarlanmış kiriş askıları, kiriş bağlantı elemanları ve iskele donanımı

- Elektrik Donanımları: Ek kutusu kapakları, boru tutucuları ve bina kodlarına uygun kablo yönetimi sistemleri

- Tesisat Donanımları: Boru kelepçeleri, montaj braketleri ve nemli ortamlarda korozyona direnen vana parçaları

- HVAC bileşenleri: Hava kanalı bağlantı parçaları, damper mekanizmaları ve sıcaklık değişimlerine rağmen boyutsal doğruluğu koruyan sensör montaj sistemleri

Tüm bu sektörlerde, kalıp ile dövme işleminin tercih edilmesinin temel nedeni, büyük ölçekli üretimde ekonomik avantajlardır. Üretim hacmi kalıp yatırımı için gerekli düzeyde olduğunda, dövme ile üretilen parçalar, modern ürünlerin gerektirdiği hassasiyeti korurken birim maliyet açısından sürekli olarak diğer alternatifleri geride bırakır. Soru şu hâle gelir: Bu üretim avantajlarını en üst düzeye çıkarmak için parçaları nasıl tasarlamalısınız? Bunun için başarılı dövme parçaları ile maliyetli başarısızlıkların farkını yaratan kritik toleransları ve tasarım ilkelerini bilmek gerekir.

Kalıp ile Dövme Parçaları İçin Tasarım Hususları

İşte sizi düşündüren bir gerçek: En yetkin kalıp ile dövme ürünleri tedarikçileri bile kötü tasarlanmış bir parçayı kurtaramaz. Tasarım aşamasında verdiğiniz kararlar, bileşeninizin üretimin tamamında sorunsuz ilerleyip ilerlemeyeceğini ya da sonsuz sayıda kalıp ayarı gerektiren maliyetli bir baş ağrısına dönüşüp dönüşmeyeceğini doğrudan belirler. Kalıp ile dövme ürünleri satın almadan önce kritik tasarım parametrelerini anlamak, başarılı projeleri pahalı başarısızlıklardan ayırır.

Bunu şöyle düşünün: Kalıp ile dövme için tasarım yapmak, yalnızca ekranda iyi görünen bir şekil oluşturmak değildir. Bunun yerine, metalin şekil değişimine ilişkin fizik kurallarına, kalıplama sınırlamalarına ve yüksek hacimli üretim gerçeklerine saygı duymak anlamına gelir. Üretilebilirlik odaklı tasarım yaptığınızda, kalıp maliyetlerini azaltır, teslim sürelerini kısaltır ve ilk günden itibaren daha yüksek kaliteli parçalar üretirsiniz.

Kritik Toleranslar ve Hassasiyet Standartları

Belirttiğiniz her boyut, kalıp karmaşıklığını ve üretim maliyetini etkiler. Aşırı sıkı toleranslar, kalite sorunlarına karşı bir sigorta gibi görünse de genellikle tam tersi bir etki yaratır—maliyetleri artırırken gereksiz üretim zorluklarına da yol açar.

Standart sac kesme işlemleri, doğru şekilde tasarlandığında etkileyici bir hassasiyet elde edebilir. Alekvs Metal Sac Kesme Tasarım Kılavuzu’na göre, yüksek hassasiyetli uygulamalarda delikler ve kenarlar için boyutsal toleranslar genellikle ±0,002" değerine kadar sağlanabilir. Ancak elde edilebilir toleranslar, malzeme türüne, kalınlığına ve ilgili özel işlemlere büyük ölçüde bağlıdır.

Delik Boyutlandırma ve Yerleştirme özellikle dikkat gerektirir. Minimum delik çapı, malzeme kalınlığına eşit ya da bu değerden büyük olmalıdır. Paslanmaz çelik gibi yüksek çekme dayanımlı malzemeler için bu değer, punch kırılmasını önlemek amacıyla en az iki kat malzeme kalınlığına çıkarılmalıdır. Deliğin en yakın kenarla arasındaki mesafe, çarpılma ve kabarmayı önlemek için en az iki kat malzeme kalınlığı olmalıdır.

Büküm-Delik İlişkileri ihmal edildiğinde sık sık sorunlara neden olur. Bir deliğe çok yakın bir büküm oluşturulması, boyutsal doğruluğu bozan şekil değişimine yol açar. Güvenli aralık, büküm yarıçapına artı malzeme kalınlığının 2,5 katı kadar olmalıdır. Çapı 2,5 mm'den küçük olan delikler için bu minimum mesafeyi, malzeme kalınlığının iki katı artı büküm yarıçapı olarak artırın.

Özellik Aralığı Gereksinimleri işlemlerin birbirleriyle etkileşime girmesi sonucu oluşan distorsiyonu önlemek için kullanılır. Delikler birbirlerinden en az malzeme kalınlığının 1,5 katı kadar aralıkla yerleştirilmelidir. Bükümlere yakın konumlandırılan yuvalar (slotlar) için bu mesafeyi, büküm yarıçapı artı malzeme kalınlığının dört katı kadar artırın.

Delikler birbirlerinden en az malzeme kalınlığının 1,5 katı kadar aralıkla yerleştirilmelidir; ayrıca bükümlere yakın deliklerin deformasyonu önlemek için malzeme kalınlığının iki katı artı büküm yarıçapı kadar bir mesafe koruması sağlanmalıdır.

Düzlemlik özellikleri sık sık aşırı kısıtlanmış hale gelir. Aranda Tooling'e göre, 0,003 inçten daha iyi düzlemsellik gerektiren bileşenler maliyetli ikincil işlemler gerektirebilir. Düzlemsellik toleranslarını yalnızca uygulamanızın gerçekten ihtiyaç duyduğu kadar sıkı belirtin.

Üretilebilirlik İçin Tasarım İlkeleri

En başarılı preslenmiş bileşenler, tasarımcılar ile kalıp üreticileri arasındaki erken iş birliğinden ortaya çıkar. Şöyle ki İmalatçı vurguladığı gibi, bir parçanın ölçülendirilme biçimindeki küçük farklılıklar, kalıp ve üretim maliyetleri üzerinde önemli etkilere neden olabilir.

Büküm Yarıçapları ve Malzeme Sınırları tasarımınızın üretim sırasında temiz bir şekilde şekillenip şekillenmeyeceğini ya da çatlayıp çatlamayacağını belirler. Minimum iç büküm yarıçapı genellikle yumuşak malzemeler için malzeme kalınlığına eşittir; daha sert alaşımlar için ise malzeme kalınlığının 1,5 katına veya daha fazlasına çıkar. Tane yönü de önemlidir: daha sert levhalar üzerinde çatlama riskini azaltmak için tane yönüne dik olarak büküm yapılmalıdır.

Köşe ve Yarıçap Tasarımı hem şekillendirilebilirliği hem de kalıp ömrünü etkiler. Köşe yarıçaplarında cömert davranın—şekillendirme işlemi için güvenilir sonuçlar elde edebilmek amacıyla punch (çekme) ve die (kalıp) yarıçapı, malzeme kalınlığının en az dört katı olmalıdır. Keskin köşeler yalnızca 1,5 mm veya daha ince malzemelerle mümkün hale gelir.

Kenar Dikişi Yönetimi gerçekçi beklentiler gerektirir. Kenar dikişleri (burr), presleme işlemlerinin doğal bir yan ürünüdür ve genellikle malzeme kalınlığının %10’una kadar yükseklikte oluşur. Parçanızı tasarlamaya başlarken kenar dikişi yönünü göz önünde bulundurun ve hangi yüzeylerin kritik olduğunu belirtin. Kenar dikişi oluşumunu yoğunlaştıran karmaşık kesmeler ve gereğinden fazla keskin iç köşelerden kaçının.

Özellik İşlev İletişimi para ve zaman tasarrufu sağlar. Kalıp üreticileri, her özelliğin aslında ne işe yaradığını nadiren bilir. Sıkı toleranslarla belirtilen bir delik, boyahane hattında parçaları asmak için bile kullanılabilir—bu bilgi, toleransları gevşetmenize ve maliyetleri düşürmenize imkân tanır. Fonksiyonel gereksinimlerinizi, ‘yakınınızda satışa sunulan pres kalıpları’ ürünleriyle çalışan ortaklarınıza süreç erken aşamalarında aktarın.

Üretilebilirlik için tasarımın getirisi nedir? Şöyle bir aydınlatma sektörü örneği: İmalatçı gereksiz boyutların kaldırılması ve üç parçalı bir montajın tek bir preslenmiş parça haline getirilmesiyle belgelenen %20’lik kalıp maliyeti tasarrufu. Bu iş birliği aynı zamanda montaj süresini ve nakliye maliyetlerini de azalttı; böylece üretilebilirlik tartışmalarının, pres makinesinin ötesinde de önemli faydalar sağladığını kanıtladı.

Sağlam tasarım ilkeleri yerinde olduğunda, presleme işlemini alternatif üretim yöntemlerine kıyasla nesnel olarak değerlendirmek için gerekli konuma gelirsiniz—pres kalıbının hangi alanlarda üstün performans gösterdiğini ve sınırlarının hangi durumlarda farklı çözümlere yönelmenize neden olabileceğini tam olarak anlayarak.

Pres Kalıbı ile Üretimin Avantajları ve Dengelemeleri

Parçanızı üretilebilirlik açısından tasarladınız. Şimdi her satın alma yöneticisi ve mühendisin karşılaştığı kritik soru geliyor: kalıp ile dövme (die stamping) yöntemi, projeniz için gerçekten doğru seçim mi? Cevap her zaman evet değildir—ve dövme işleminin hangi durumlarda üstün performans gösterdiğini, hangi durumlarda ise alternatif yöntemlerin daha mantıklı olduğunu net bir şekilde anlamak, kuruluşunuzun önemli ölçüde zaman ve para kazanmasını sağlayabilir.

Kalıp ile dövme yöntemi dikkat çekici avantajlar sunar; ancak bu avantajlar, adil bir değerlendirme gerektiren bazı dezavantajlarla da ilişkilidir. Hangi üretim gereksinimlerinize uygun olduğuna bağlı olarak gerçekten bilinçli üretim kararları verebilmeniz için her iki yönü de nesnel bir şekilde inceleyelim.

Alternatif Yöntemlere Göre Kalıp İle Dövmenin Avantajları

Koşullar güçlü yönleriyle uyumlu olduğunda, kalıp ile dövme işlemi, gerçekten eşsiz bir üretim performansı sunar. İşte bu süreç, doğru uygulamalar için neden bu kadar değerli olur:

Olağanüstü Tekrarlanabilirlik ve Tutarlılık muhtemelen en ikna edici avantaj olarak öne çıkar. Kaynaklara göre Jeelix bir kalıp, sertleştirilmiş çelikten üretilen, tasarım spesifikasyonlarını fiziksel olarak kodlayan dikkatle tasarlanmış bir şablon gibidir; böylece üretilen her parça neredeyse birebir aynıdır—even milyonlarca adet üretimde bile.

Eşsiz Üretim Hızı kalıpların işletme aşamasına geçmesiyle ortaya çıkar. CNC frezeleme işlemi parçaları dakikalar içinde üretebilirken, kalıp presleme işlemi bileşenleri saniyeler içinde—hatta bazen saniyenin kesirleri içinde—üretir. Bu hız avantajı, yüksek hacimli üretimlerde katlanarak artar ve birim başı işçilik maliyetlerini önemli ölçüde düşürürken teslimat takvimlerini de hızlandırır.

Üstün Malzeme Kullanımı iyileştirilmiş şerit yerleşimleri ve yerleştirme stratejilerinden kaynaklanır. Akıllı kalıp tasarımı, parçaları metal levhalar veya bobinler üzerinde stratejik olarak konumlandırarak hurda miktarını en aza indirir. Büyük üretim miktarlarında bu malzeme tasarrufları, alternatif süreçlerin eşleşemeyeceği düzeyde önemli maliyet azalmalarına dönüşür.

Operatör Bağımlılığı Olmadan Tutarlı Kalite bu tutarlılık, sürecin kendisinden kaynaklanır. Kalitenin operatör becerisi ve dikkatine bağlı olarak değiştiği manuel işlemlerin aksine, kalıp presleme işlemi her darbede aynı sonucu üretir. Bu tutarlılık, muayene yükünü azaltır ve daha fazla emek yoğun yöntemleri sıkıntıya sokan kalite değişimini neredeyse tamamen ortadan kaldırır.

Kalıp İçinde İşlemler İkincil İşlemleri Ortadan Kaldırır birçok uygulamada. İlerleyici kalıplar, delme, bükme, şekillendirme, çelikleme ve hatta vida açma işlemlerini — tek bir üretim sırası içinde — gerçekleştirebilir. Üretim sürecinizin aşağı akış aşamalarından çıkarılan her işlem, elleçleme süresini azaltır, yarı mamul stokunu düşürür ve hasar veya boyutsal değişkenlik olasılığını en aza indirir.

Kalıp Yatırımı ve Kar-Zarar Noktalarının Anlaşılması

Şimdi gerçekçi karşılıklı uzlaşmalara geçelim. Kalıp preslemenin avantajları, bazı projeler için uygun olmayan giriş maliyetleri ve kısıtlamalarla birlikte gelir:

Önemli Başlangıçta Kalıp Yatırımı en yakın engeli temsil eder. Sektör uzmanlarının belirttiği gibi, karmaşık bir kalıp tasarlamak ve üretmek, on binlerce ile birkaç yüz bin dolar arasında değişen bir yatırım gerektirebilir. Bu sermaye taahhüdü, tek bir işlevsel parça üretilmeden önce gerçekleşir ve üretim hacimleri tahmin edildiği gibi gerçekleşmezse ciddi finansal risk oluşturur.

Kalıp Geliştirme İçin Uzun Teslim Süreleri hızla hareket eden pazarlara engel teşkil eder. Tasarımın son haline karar verilmesinden ilk örnek incelemesine kadar geçen süre genellikle birkaç haftadan birçok aya kadar uzar. Ürün yaşam döngüleri yıllar değil, aylar bazında ölçülen sektörlerde bu geliştirme süresi, pazar fırsatlarını tamamen kaçırılmasına neden olabilir.

Kalıplama Tamamlandıktan Sonraki Tasarım Katılığı orijinal özelliklerinize kilitleyerek sabitler. Bir kez kesilmiş ve ısıl işlem görmüş sert çelikte yapılacak değişiklikler son derece maliyetlidir. Kalıp üretimi tamamlandıktan sonra bir tasarım kusuru tespit edilmesi ya da piyasa geri bildirimlerine dayalı olarak yön değiştirme ihtiyacı duyulması, maliyetleri katlanarak artırabilir—bu da katı, doğrusal geliştirme süreçlerini zorunlu kılar.

Bakım Gereksinimleri ve Uzman İşgücüne Bağımlılık sürekli işletme dikkatleri gerektirir. Kalıplar, temizlik, yağlama, muayene ve nihai olarak yenileme gibi titiz bakım işlemlerine tabidir. Bu işler, tecrübe sahibi kalıp ve takımcı ustalarına bağlıdır; ancak bu uzmanların sayısı, emekliliklerin yeni eğitimin önüne geçmesi nedeniyle giderek azalmaktadır.

Kalıp Baskısı Ekonomisini Alternatiflerle Karşılaştırma

Baskı ile alternatifler arasında yapılacak seçim, nihayetinde başa baş analizine dayanır. Buna göre TheSupplier temel denklem basittir: Kalıp maliyeti, alternatifler arasındaki parça başına maliyet farkına bölündüğünde elde edilen değer üretim hacminize eşit olduğunda başa baş noktasına ulaşmış olursunuz. Bu noktanın ötesinde, presleme yönteminin daha düşük birim maliyetleri giderek artan tasarruflar sağlar.

| Faktör | Şablon damgalama | Lazer Kesimi | CNC makineleme |

|---|---|---|---|

| Kurulum/Alatlama Maliyeti | Yüksek ($10.000-$300.000+ kalıp için) | Düşük (yalnızca programlama) | Düşük ila Orta (tespit aparatları, programlama) |

| Hacimdeki Birim Maliyet | Çok Düşük (parça başına saniyeler) | Kararlı (keskin bir düşüş göstermez) | Daha Yüksek (parça başına dakikalar) |

| Tasarım Değişikliği Maliyeti | Yüksek (kalıbın yeniden işlenmesi veya değiştirilmesi) | Düşük (programın yeniden yazılması ve yeniden yerleştirilmesi) | Düşük (programın düzenlenmesi) |

| İlk Parçalara Teslim Süresi | Haftalar, aylara | Saatler ile günler arası | Günler ile haftalar arası |

| Doğruluk/Tekrarlanabilirlik | Kalıp ayarlaması sonrasında mükemmel sonuçlar | İyi (tipik olarak ±0,1–0,2 mm) | Harika |

| En İyi Üretim Hacmi | Yüksek (10.000+ parça) | Düşük ila Orta (1–3.000 parça) | Düşük ila Orta (prototipler, küçük partiler) |

Lazer kesim öne çıkar hız ve tasarım esnekliği gerektiğinde — prototip üretim, pilot üretim veya sık mühendislik değişikliği yapılan ürünler için idealdir. Birim başına maliyet, üretim hacmine bakılmaksızın sabit kalır; bu nedenle birkaç bin birimden az miktarlarda ekonomiktir.

CNC işlemenin üstün olduğu durumlar karmaşık üç boyutlu parçalar, prototipleme ve şekillendirmek yerine malzeme kaldırma gerektiren uygulamalar içindir. Tasarımda esneklik sağlar; bu yönüyle lazer kesime benzer ancak daha kalın malzemeleri ve daha karmaşık geometrileri işleyebilir.

Kalıp presleme önceliklidir üretim hacmi, kalıp yatırımı için gerekli amortismanı karşılayacak düzeyde yükseldiğinde. Geçiş noktası parça karmaşıklığına göre değişir; ancak tedarik uzmanlarının tavsiyesi şudur: Tasarınızı doğrulamak için başlangıçta lazer kesim yöntemini kullanın; ardından yıllık üretim miktarları yatırımın haklılığını ortaya koyduğunda ve tasarımınız tamamen sabitlendiğinde presleme yöntemine geçin.

Stratejik yaklaşım nedir? Bu yöntemlerin birbirleriyle rekabetçi değil, ürün yaşam döngünüzün farklı aşamaları için tamamlayıcı araçlar olduğunu kabul etmektir. Başarılı birçok üretici, geliştirme ve ilk üretim aşamalarında lazer kesim veya tornalama/malzeme kaldırma işlemlerini kullanırken, tasarım stabil hale geldikten ve üretim hacmi tahminleri güvenilirliğini kanıtladıktan sonra yalnızca pres kalıplarına yatırım yapar.

Ekonomik koşullar netleştirildikten sonra bir sonraki endişeniz muhtemelen kalite güvencesiyle ilgilidir: nasıl olur da preslenmiş parçaların belirtildiği gibi sürekli olarak teknik özelliklere uygun olduğunu doğrularsınız ve üretim ortaklarınızdan hangi sertifikaları beklemeniz gerekir?

Kalıp Presleme İşlemiyle İlgili Kalite Standartları ve Sertifikalar

Presleme işleminden çıkan bir parça mükemmel görünse de—aslında teknik özelliklere uygun olduğunu nasıl doğrularsınız? Daha önemlisi, bininci parçanın da ilk parça ile aynı kalitede olmasını nasıl sağlarsınız? Bu sorular, güvenilir üretim ortaklarını riskli tedarikçilerden ayıran kalite güvence sistemlerini şekillendirir. Kaliteli presleme işlemlerinin arkasındaki sertifikaları, denetim yöntemlerini ve tahmine dayalı teknolojileri anlamak, potansiyel ortaklarınızı değerlendirmenize ve projeleriniz için uygun beklentiler oluşturmanıza yardımcı olur.

Kalıp dövme kalitesi, yalnızca kusurları tespit etmekle kalmaz—önemli olan, bu kusurların başlangıçtan itibaren ortaya çıkmasını önlemektir. En yetkin üreticiler, kaliteyi ilk kalıp tasarımı aşamasından son muayene aşamasına kadar üretim sürecinin her evresine entegre ederler. Bunun mümkün kılınmasında rol oynayan sistemleri ve standartları inceleyelim.

Önem Arz Eden Sektör Sertifikaları

Sertifikalar, bir üreticinin sağlam bir kalite yönetim sistemi uyguladığını üçüncü taraf tarafından doğrulayan belgelerdir. Sertifikalar tek başına mükemmel parçalar garanti etmese de, tutarlı süreçlere ve sürekli iyileştirmeye yönelik örgütsel bağlılığı gösterir. Aşağıda dikkat etmeniz gereken hususlar yer almaktadır:

- ISO 9001: Tüm sektörlerde geçerli olan temel kalite yönetim standardı. Belgelenmiş süreçleri, yönetime bağlılığı ve kalite iyileştirme konusunda sistematik yaklaşımları kanıtlar. Ciddi bir tedarikçi için bu sertifikayı temel şart olarak değerlendirin.

- IATF 16949: Otomotiv endüstrisinin talepkâr kalite standardı; ISO 9001’e ek olarak otomotiv tedarik zincirlerine özgü gereksinimleri içerir. Kusur önleme yaklaşımlarını, israf azaltmayı ve müşteri memnuniyetine odaklanan sürekli iyileştirme süreçlerini zorunlu kılar. Çoğu OEM otomotiv programı için gereklidir.

- AS9100: Uzay ve havacılık endüstrisi kalite yönetim belgelendirmesi; ISO 9001 gereksinimlerini, güvenliği, güvenilirliği ve izlenebilirliği kapsayan uzay ve havacılığa özel hükümlerle birlikte içerir. Uçak üreticileri ve savunma müteahhitlerine hizmet veren tedarikçiler için zorunludur.

- ISO 13485: Tıbbi cihazlar için kalite yönetim standardı; risk yönetimi, tasarım kontrolleri ve mevzuata uyum üzerine odaklanır. Tıbbi uygulamalar için preslenmiş bileşenler üreten üreticiler için gereklidir.

- NADCAP: Isıl işlem, tahribatsız muayene ve yüzey işlemleri gibi belirli işlemler için uzay ve havacılık özel süreç akreditasyonudur. Temel kalite sistem belgelendirmelerinin ötesinde kritik üretim süreçleri için ek güvence sağlar.

Sertifikalı üreticiler Shaoyi iATF 16949 sertifikasyonu aracılığıyla kaliteye bağlılıklarını kanıtlarlar; bu sertifikasyon, sistemlerinin otomotiv OEM’lerinin talep ettiği katı gereksinimleri karşıladığını gösterir. Bu sertifikasyon, kapsamlı belgelendirme, düzenli denetimler ve ölçülebilir kalite hedeflerine karşı kanıtlanmış performans gerektirir—böylece pazarlama iddialarının ötesinde anlamlı bir güvence sağlar.

Kalite Kontrol ve Muayene Yöntemleri

Sertifikalar sistemleri oluşturur; muayene yöntemleri ise sonuçları doğrular. Etkili kalite programları, farklı üretim aşamalarında çeşitli kusurları tespit etmek için birden fazla doğrulama yaklaşımını birleştirir.

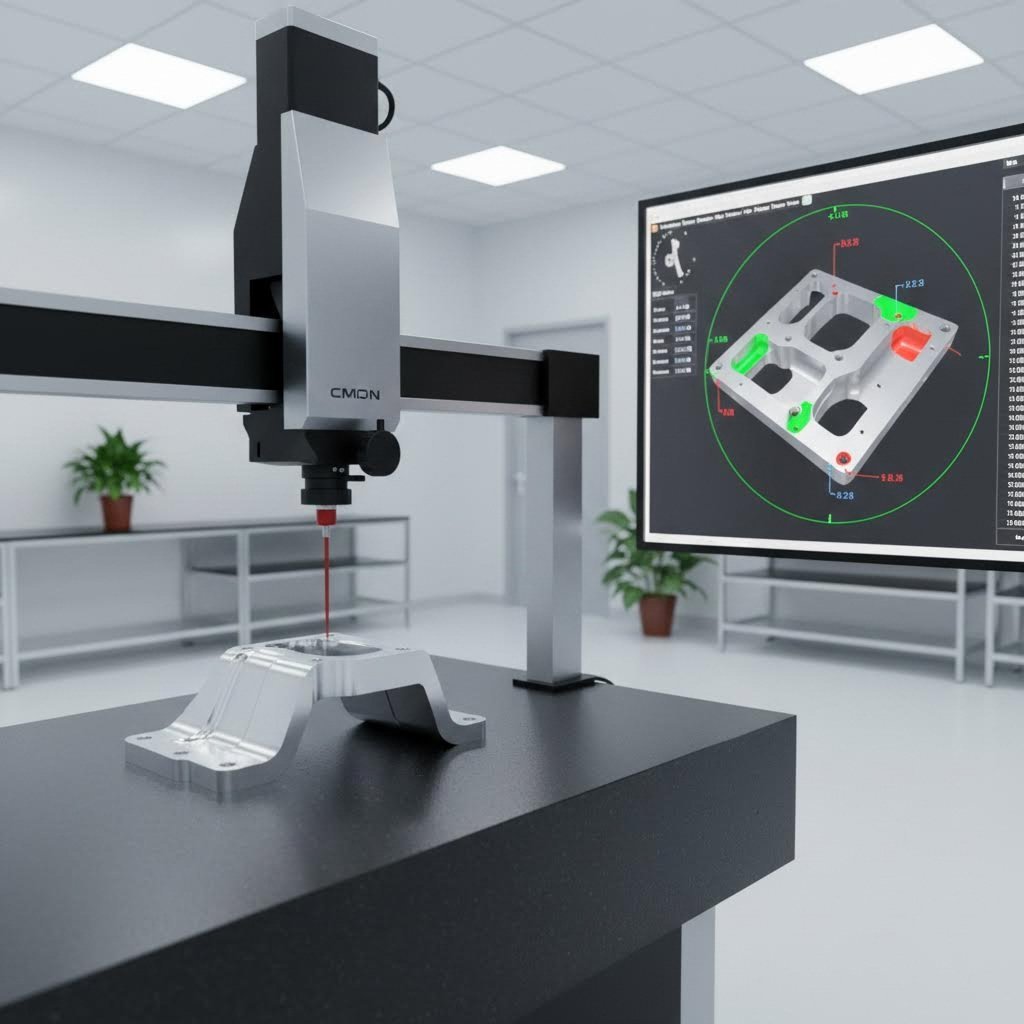

Boyutsal Doğrulama bu, preslenmiş parçaların belirtilen toleransları karşıladığını teyit eder. Yöntemler, yüksek hızda üretim kontrolleri için basit geçiş/kalma ölçüm aletlerinden, kapsamlı boyutsal analiz için koordinat ölçüm makinelerine (CMM) kadar değişiklik gösterir. İlk parça muayenesi, başlangıç üretim örneklerini mühendislik çizimleriyle ayrıntılı olarak karşılaştırır; istatistiksel süreç kontrolü (SPC) ise tanımlanmış aralıklarla alınan örnekler üzerinden devam eden üretimi izler.

Yüzey kalitesi değerlendirmesi boyutsal ölçümlerin kaçırabildiği görsel kusurları tespit eder. Eğitilmiş denetçiler, parçaları çizikler, çukurlar, kenar döküntüleri ve yüzey kusurları açısından tanımlanmış kabul kriterlerine göre inceler. Otomatik görsel sistemler, insan denetimini giderek daha fazla desteklemekte; üretim hızlarında tutarlı bir değerlendirme sunarken şüpheli parçaları daha ayrıntılı inceleme için işaretlemektedir.

Malzeme Testi levhaların şekillendirilmesine başlamadan önce gelen malzemelerin belirtilen özelliklere uygun olduğunu doğrular. Sertlik testleri, çekme testleri ve kimyasal analizler, malzeme özelliklerinin satın alma siparişleriyle eşleştiğini teyit eder. Bu giriş kontrolü, spesifikasyon dışı malzemelerden kaynaklanan kusurları önler; bu tür sorunlar, şekillendirme işlemlerinin tamamlanmasından sonra tespit edildiğinde maliyetli hale gelir.

Yıkıcı Sınavlar parçanın gerçek kullanım koşullarında performansını değerlendirir. Kesitsel analiz, malzeme akışını ve tane yapısını inceler. Yorulma testi, numuneleri tekrarlayan gerilme döngülerine maruz bırakır. Tuz spreyi testi, korozyon değerlendirmesini hızlandırır. Bu yöntemler, üretim bileşenlerinin hizmet sırasında güvenilir şekilde çalışacağına dair güven kazanmak amacıyla numune parçaları feda eder.

CAE Simülasyonu: Üretim Öncesi Kusurların Önlenmesi

Kalitenin en maliyet-etkin yaklaşımı nedir? İlk kalıp kesilmeden önce kusurları önlemek. Bilgisayar destekli mühendislik (CAE) simülasyonu, pahalı fiziksel denemeler yerine sanal denemeler sırasında şekillendirme sorunlarını öngörerek kalıp geliştirme sürecini dönüştürmüştür.

Göre Keysight'ın sac metal şekillendirme simülasyonu üzerine yaptığı araştırma bu nedenle, yüksek elastik geri dönüş miktarı gösteren gelişmiş yüksek mukavemetli çelikler ve alüminyum alaşımları ile çalışırken sac metal presleme endüstrisi önemli zorluklarla karşı karşıyadır; bu durum boyutsal doğruluğu sürekli bir zorunluluk haline getirir. Kusurlar genellikle ilk fiziksel denemeler sırasında ortaya çıkar ve bu noktada düzeltmeler hem zaman alıcı hem de maliyetli hâle gelir.

Sac metal şekillendirme simülasyonu bu zorlukları şu şekilde ele alır:

- Elastik Geri Dönüşü Tahmin Etme: Parçaların şekillendirme basıncı kalktıktan sonra nasıl deform olacağını modelleyerek fiziksel kalıp imalatına başlamadan önce kalıp telafisi yapılmasını sağlar

- İnceleşme ve Yırtılmaları Belirleme: Malzemenin aşırı uzayacağı bölgeleri vurgulayarak üretimden önce tasarım değişiklikleri veya süreç ayarlamalarının yapılmasını sağlar

- Süreç Parametrelerini Optimizasyonu: Farklı sac tutucu kuvvetleri, pres hızları ve yağlama koşullarını pahalı fiziksel denemeler yerine sanal ortamda test etme

- Malzeme Değişkenliklerini Değerlendirme: Malzeme özelliklerindeki tolerans aralıklarındaki değişimlerin son parça kalitesi üzerindeki etkisini simülasyonla değerlendirme

Gelişmiş CAE simülasyon yeteneklerine sahip üreticiler—örneğin Shaoyi'nin mühendislik ekibi—üretim başlamadan önce kusurları öngörebilir ve önleyebilir; bu da daha yüksek ilk geçiş onay oranlarına ulaşmalarını ve geleneksel kalıp geliştirme sürecinde sorun yaratan, maliyetli yinelemeleri azaltmalarını sağlar. %93'lük ilk geçiş onay oranları, simülasyon odaklı mühendisliğin pratik üretim verimliliğine nasıl dönüştüğünü göstermektedir.

Simülasyon yeteneklerine yapılan yatırım, üretim sürecinin tamamında karşılığını verir. Sanal denemeler sırasında tespit edilen sorunların maliyeti, fiziksel denemeler sırasında ortaya çıkan sorunların maliyetinin yalnızca küçük bir kesridir. Ayrıca araç tasarımları giderek daha karmaşık hâle gelirken malzeme gereksinimleri de daha fazla talep oluşturmakta; bu nedenle kalite odaklı sac işleme operasyonları için simülasyon, artık rekabet avantajından ziyade rekabet gerekliliğine dönüşmüştür.

Kalite sistemleri güven sağlar; sertifikalar bağlılığı gösterir; ve simülasyon sorunların ortaya çıkmadan önce engellenmesini sağlar. Ancak bu unsurlar, üretim ortağınız tarafından gerçekten etkili bir şekilde uygulandıkları takdirde ancak değer yaratır. Bu durum son kritik soruyu gündeme getirir: Kalite vaatlerini gerçekten yerine getiren sac kesim (dövme) ortaklarını bulmak için potansiyel ortakları nasıl değerlendirmelisiniz?

Doğru Kalıp Sac Kesim Ortağını Seçmek

Tasarımınızı doğruladınız, kalıp sac kesiminin ekonomik olarak mantıklı olduğunu teyit ettiniz ve uygulamanızın gerektirdiği kalite standartlarını anladınız. Şimdi gelin en önemli kararlardan birine: bileşenlerinizi gerçekleştirecek olan firmayı seçmeye. Yanlış bir ortak, iyi tasarlanmış bir projeyi geciken teslimatlara, kalite sorunlarına ve bütçe aşımına dönüşen bir kâbusa dönüştürebilir. Doğru ortak ise mühendislik takımınızın bir uzantısı haline gelir—öngörmediğiniz sorunları çözer ve teknik şartnameleri aşan sonuçlar sunar.

Olağanüstü kalıpçılık ortaklarını yeterli tedarikçilerden ayıran nedir? Genellikle yalnızca ekipman veya fiyat değildir. Buna göre Penn United Technologies , sadece teklif edilen maliyet üzerinden bir satın alma kararı vermek, tedarikçinin performansıyla ilgili genel olarak memnuniyetsizliğe ya da hatta felaket niteliğinde bir duruma yol açabilir. Aşağıdaki değerlendirme kriterleri, yalnızca en düşük teklifi veren değil, uzun vadeli başarıya yönelik konumlandırılmış ortakları belirlemenize yardımcı olur.

Kalıp Çekme Ortaklarını Değerlendirirken Dikkat Edilmesi Gereken Temel Kriterler

Teknik Kapasite ve Ekipman her değerlendirmenin temelini oluşturur. Bir tedarikçinin pres tonaj aralığı, tabla boyutları ve besleme ekipmanları, üretilebilecek parçaların fiziksel sınırlarını belirler. Ancak ekipman listelerinin ötesine bakın. Söz konusu tedarikçi hassas kalıpları dahilinde tasarlayabiliyor mu? Sektör uzmanlarının da vurguladığı gibi, hassas metal kalıpçılığı kalıplarını tasarlayan ve üreten bir tedarikçi, bu yeteneklere sahip olmayan birine kıyasla kesinlikle çok daha başarılı olmaya yatkındır. Dahilinde kalıp imalatı yapmak, sorunlar ortaya çıktığında daha hızlı sorun giderme imkânı sağlar ve kalıpların güvenilir şekilde çalışmasını sağlayan unsurlara dair daha derin bir anlayışa sahip olunmasını sağlar.

Endüstri Deneyimi ve Geçmiş Kayıt bir tedarikçinin uygulamanızın gereksinimlerini gerçekten anlayıp anlamadığını ortaya çıkarır. Otomotiv OEM’lerine hizmet veren bir şirket, PPAP gereksinimlerini ve bununla ilişkili belgelendirme yükünü bilir. Tıbbi cihaz uzmanları ise temizlik protokollerini ve izlenebilirlik beklentilerini bilir. Benzer projelerden vaka çalışmaları, referanslar ve karşılaştırılabilir parça karmaşıklığı ile malzemelerle başarıya ulaşmış olduklarına dair kanıtlar isteyin. KY Hardware’a göre, şirketin iş dünyasındaki uzun süreli varlığı genellikle kararlılığını ve verdiği sözleri yerine getirebilme yeteneğini gösterir.

Kalite Sertifikasyonları ve Sistemleri süreç disiplinini bağımsız üçüncü taraf tarafından doğrulama imkânı sağlar. ISO 9001, temel kalite yönetimini belirler. IATF 16949 ise otomotiv sınıfı sıkı uygulamaları gösterir. Ancak sertifikalar yalnızca kaliteyi garanti etmez—bu sistemleri günlük hayatta nasıl uyguladıklarını sorun. Tesislerini ziyaret edin. Kalite teknisyenlerinin çalışırkenki performanslarını gözlemleyin. Muayene ekipmanlarına yaptığı yatırımı değerlendirin. Penn United’e göre, kalite sisteminin işlemesi sırasında izlenmesi, bir tedarikçinin süreç kontrolüne verdiği önemi değerlendirmenin muhtemelen en iyi yoludur.

Prototipleme Hızı ve Mühendislik Desteği geliştirme zaman çizelgenizi önemli ölçüde etkiler. Olası bir ortak, doğrulama amacıyla örnek parçaları ne kadar hızlı teslim edebilir? Penn United gibi yetkin tedarikçiler Shaoyi 5 gün gibi kısa sürede hızlı prototipleme hizmeti sunar—bu özellik, geliştirme döngülerini hızlandırır ve daha hızlı tasarım yinelemesi sağlar. Aynı derecede önemli olan: mühendislik ekibi, üretim için tasarımı (DFM) konusunda proaktif geri bildirim vererek sizinle iş birliği yapar mı yoksa yalnızca gönderdiğiniz talebi fiyatlandırır mı? Rotation Engineering’e göre, optimize edilmiş mühendislik ve tasarım desteği; işletmelerin, optimum maliyet-verimli üretilebilirlik açısından özel ürünler geliştirmesine yardımcı olur.

Üretim Kapasitesi ve Ölçeklenebilirlik ortakınızın ihtiyaçlarınızla birlikte büyüyebilip büyüyemeyeceğini belirleyin. Mevcut kullanım oranlarını ve üretim planlamasını nasıl yönettiklerini değerlendirin. Kalite düşüşüne neden olmadan prototip miktarlarından yüksek hacimli üretime geçiş yapabiliyorlar mı? Stok yönetimi programları (örneğin Kanban veya Tam Zamanında Teslimat) sunuyorlar mı ki bu da depolama yükünüzü azaltsın? Mevcut üretim hacimleriyle sınırlı kalan bir tedarikçi, ürününüzün başarısıyla birlikte darboğaz haline gelir.

Prototipten Üretim Ortaklığına

En iyi tedarikçi ilişkileri, yalnızca işlem temelli satın alma süreçlerini çok daha öteye taşır. Gerçek ortaklar, kalıp geliştirme süreci boyunca iş birliği yapar, tasarımlarınızı iyileştiren uzmanlıkları paylaşır ve zorluklar ortaya çıktığında proaktif şekilde iletişim kurar.

İletişim ve İşbirliği kalite, teknik özelliklerden daha güvenilir bir şekilde projenin sonuçlarını öngörebilir. Teklif sürecinde tedarikçinin davranışını gözlemleyin. Penn United’un belirttiği gibi, parça kalitesi, kritik özellikler ve toleranslar hakkında ayrıntılı sorular soran bir tedarikçi genellikle dikkat edilen detay konusunda beklentilerin üzerinde performans sergiler. Soru sormadan doğrudan teklif veren tedarikçiler ise karmaşık projeler için gerekli olan katılımı sağlayamayabilir.

Coğrafi ve Tedarik Zinciri Dikkat Edilmesi Gerekenler lojistik, iletişim ve risk yönetimi üzerinde etki yaratır. Yerel tedarikçiler genellikle daha hızlı yanıt süreleri, daha kolay iş birliği ve azaltılmış nakliye karmaşıklığı sağlar. Uluslararası ortaklar mali avantajlar sunabilir ancak daha uzun teslimat süreleri, iletişim zorlukları ve tedarik zinciri kırılganlıkları da beraberinde getirir. Parça başına fiyatı değil, toplam sahip olma maliyetini—nakliye, envanter taşıma maliyetleri ve kesinti riski dahil olmak üzere—değerlendirin.

İkincil İşlemler Yeteneği ortaklarınızın pullama işlemlerinin ötesinde işlemleri üstlenmesi, tedarik zincirinizi basitleştirir. Pullama ortağınız tarafından gerçekleştirilen temizleme, kaplama, ısı işlemi, montaj ve özel ambalajlama işlemleri, tedarikçiler arasındaki lojistiği ortadan kaldırır ve taşıma sırasında oluşabilecek hasar riskini azaltır. Penn United’e göre bu yeteneklere sahip bir tedarikçi, genel tedarik zinciri lojistiği açısından önemli tasarruflara yol açar.

Potansiyel Pullama Kalıp Tedarikçilerine Sorulacak Sorular

Ortaklık kurmadan önce, güvenilir bir karar verebilmek için gerekli bilgileri topladığınızdan emin olmak amacıyla bu kontrol listesini kullanın:

- Hassas pres parçalarını üretmeye kaç yıldır devam ediyorsunuz ve öncelikle hangi sektörlerde hizmet veriyorsunuz?

- Kalıpları kendiniz mi tasarlıyor ve üretiyorsunuz yoksa bu işi üçüncü taraflara mı yaptırıyorsunuz?

- Hangi kalite sertifikalarına sahipsiniz ve son denetlemeniz ne zaman yapıldı?

- Tasarım onayı ile ilk parça muayenesi arasındaki tipik teslim süresi nedir?

- Benzer parça karmaşıklığına ve üretim hacmine sahip müşterilerden referanslar sağlayabilir misiniz?

- Kalıplar tamamlandıktan sonra mühendislik değişikliklerini nasıl yönetiyorsunuz?

- Hangi muayene ekipmanlarını kullanıyorsunuz ve kalite verilerinizi nasıl belgelemektesiniz?

- Kalıp bakım programları sunuyor musunuz ve bu programlar neleri içeriyor?

- İkincil işlemleri kendi bünyenizde mi gerçekleştiriyorsunuz yoksa yönetilen ortaklarınız aracılığıyla mı yapmaktasınız?

- Teslimatın zamanında gerçekleştirilmesi performansını nasıl takip ediyor ve raporluyorsunuz?

- Kalite sorunları veya uygunluk dışı durumlarla başa çıkma sürecinizi açıklayabilir misiniz?

- Kanban veya JIT teslimatı gibi envanter yönetimi programlarını destekleyebilir misiniz?

Bu soruların yanıtları — tesis ziyaretleri, referans kontrolleri ve örnek değerlendirme ile birlikte — bir tedarikçi değil, bir ortak seçmek için gereken tam resmi oluşturur. Başlangıçta kapsamlı bir değerlendirme yapmak için zaman ayırın. Yapılan bu özenli inceleme yatırımı, üretim yıllar boyu kazanç sağlar ve kötü tedarikçi seçiminin kaçınılmaz olarak yol açtığı maliyetli kesintileri önler.

Kalıp Baskılı Ürünlerle İlgili Sık Sorulan Sorular

1. Kalıp baskılı ürünler nedir ve nasıl üretilir?

Kalıp ile dövülmüş ürünler, soğuk şekillendirme yöntemiyle üretilen metal bileşenlerdir; bu süreçte düz metal levhalar özel kalıplar arasına yerleştirilip hassas şekiller elde edilecek şekilde preslenir. Bu süreç, ham metalin bitmiş parçalara dönüştürülmesi için kesme, delme, bükme, şekillendirme ve çekme gibi işlemler kullanır. Bir kalıp presi, bir çakma ve kalıp sistemi aracılığıyla kontrollü kuvvet uygular ve malzemenin kırılmasını önleyerek kalıcı plastik deformasyona neden olur. Bu teknik, küçük elektronik bağlantı elemanlarından büyük otomotiv gövde panellerine kadar her şeyi, yüksek hacimli üretim serileri boyunca olağanüstü tutarlılık ve tekrarlanabilirlikle üretir.

2. Kalıp ile dövülmüş bileşenlerde yaygın olarak hangi malzemeler kullanılır?

En yaygın malzemeler arasında, dayanıklılığı ve uygun maliyeti nedeniyle yapısal bileşenler için karbon çelik; tıbbi ve gıda işleme uygulamalarında korozyona dirençli uygulamalar için paslanmaz çelik (304L, 316, 301 sınıfları); hafif ağırlıklı havacılık ve otomotiv parçaları için alüminyum alaşımları (6061, 2024, 5052) yer alır. Yüksek iletkenlik gerektiren elektriksel uygulamalarda bakır ve pirinç üstün performans gösterirken, Inconel, titanyum ve Hastelloy gibi özel alaşımlar aşırı sıcaklıklara ve aşındırıcı ortamlara dayanabilir. Malzeme seçimi, çekme dayanımı, süneklik, korozyon direnci, iletkenlik gereksinimleri ve maliyet faktörleri gibi unsurlara bağlıdır.

3. İlerlemeli, bileşik ve taşımalı kalıp presleme arasındaki fark nedir?

İlerlemeli kalıp ile dövme, sürekli bir metal şeridin istasyonlar boyunca ilerlemesiyle çoklu ardışık işlemler gerçekleştirir ve küçükten orta boyutlara kadar parçaların yüksek hacimli üretiminde idealdir. Bileşik kalıp ile dövme, tek bir pres darbesiyle aynı anda birden fazla işlemi gerçekleştirir ve daha düşük kalıp maliyetleriyle washer (somun altlığı) ve conta gibi düz, daha basit parçalar için en uygundur. Transfer kalıbı ile dövme, sacları hemen ayırır ve mekanik parmaklar kullanarak bireysel parçaları istasyonlar arasında taşır; bu da ilerlemeli kalıpların başaramadığı daha büyük bileşenler ve derin çekme özellikleri de dahil olmak üzere karmaşık geometrilerin üretilmesini sağlar. Üretim hacmi, parça karmaşıklığı ve bütçe, en uygun seçeneği belirler.

4. Kalıp ile dövme ürünleri hangi sektörlerde en sık kullanılır?

Otomotiv imalatı, gövde panelleri, yapısal bağlantı parçaları ve güç aktarma sistemi parçaları için şekillendirilmiş bileşenler kullanan en büyük tüketiciyi temsil eder. Elektronik sektörü, şekillendirilmiş konektörler, EMI koruma elemanları ve ısı emicilerine dayanır. Tıbbi cihazlar, şekillendirilmiş cerrahi aletler, implant bileşenleri ve ilaç verme sistemlerini içerir. Havacılık sektörü, hafif yapısal parçalar ve aviyonik muhafazalar için şekillendirilmiş alüminyum ve titanyum kullanır. Tüketici ürünleri üreticileri, stamping (şekillendirme) yöntemiyle ev aleti muhafazaları, donanım parçaları ve mobilya bileşenleri üretir. İnşaat uygulamaları arasında yapısal bağlantı elemanları, elektrik tesisat parçaları ve HVAC bileşenleri yer alır. Bu süreç, hassasiyet, tekrarlanabilirlik ve ölçeklenebilir maliyet etkinliği gerektiği her yerde önceliklidir.

5. Projem için doğru kalıp şekillendirme ortağını nasıl seçerim?

İçindeki kalıp tasarımı ve kalıp imalatı yetenekleri de dahil olmak üzere teknik yetkinlikleri değerlendirin; bu, daha derin düzeyde problem çözme yeteneğini gösterir. İlgili sektör deneyimini doğrulayın ve benzer projelerden referans isteyin. Otomotiv uygulamaları için ISO 9001 veya IATF 16949 gibi kalite sertifikalarının varlığını teyit edin ve tesis ziyaretleri sırasında kalite sistemlerinin çalışır durumda olduğunu gözlemleyin. Prototipleme hızını değerlendirin—Shaoyi gibi yetkin ortaklar, prototipleme sürecini yalnızca 5 gün gibi kısa sürelere indirebilir. Ölçeklenebilirlik açısından üretim kapasitesini, tedarik zincirinizi basitleştirmek için ikincil işlemler yeteneklerini ve fiyat teklifi sürecinde iletişim kalitesini dikkate alın. Gelen çizimleri yalnızca değerlendiren değil, aynı zamanda gereksinimlerinizle ilgili ayrıntılı sorular soran ortaklara öncelik verin.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —