Motor Blokları İçin Döküm Kalıp ile Kum Döküm: Doğru Seçim

Özet

Motor blokları için döküm kalıp ile kum kalıba kıyaslandığında, kum kalıp çok yaygın ve çok yönlü bir yöntemdir. Döküm kalıp daha üstün yüzey kalitesi ve hassasiyet sunsa da, yüksek kalıp maliyetleri nedeniyle daha büyük ve karmaşık motor blokları için daha az yaygındır, ancak bazı yüksek hacimli alüminyum tasarımlarında kullanılır. Kum kalıp, düşük başlangıç maliyeti, karmaşık iç kanallar için tasarım esnekliği ve gerekli dökme demir ve alüminyum alaşımlarını işleyebilme kabiliyeti açısından temel avantajları bir araya getirir ve bu nedenle bu özel uygulama için üstün seçenek olur.

Temel Süreçlerin Açıklanması: Döküm Kalıp ve Kum Kalıbı Anlamak

Motor blokları için bir yöntemin diğerine göre neden tercih edildiğini anlamak amacıyla hem döküm kalıp hem de kum kalıbın temel prensiplerini anlamak gerekir. Her ikisi de erimiş metali bir kalıba dökerek parça üretmeyi içerse de, malzemeleri, yöntemleri ve mekanizmaları büyük ölçüde farklıdır ve bu da maliyet, hassasiyet ve uygulama açısından farklı sonuçlara yol açar.

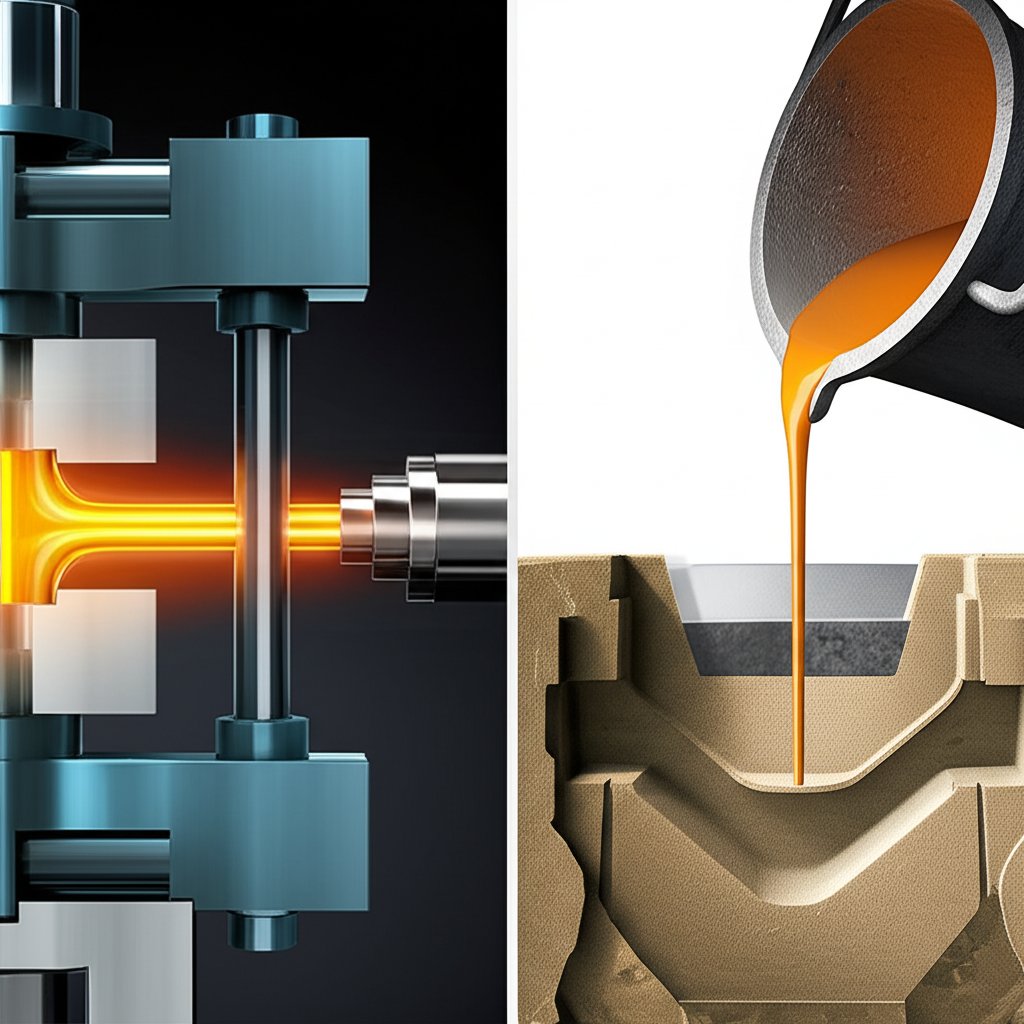

Basınç dökümü nedir?

Matris dökme, erimiş metali yüksek basınç altında tekrar kullanılabilir bir kalıp boşluğuna zorlayan bir imalat işlemidir. Bu matrisler tipik olarak sertleştirilmiş çelikten işlenir ve enjeksiyon sırasında birbirine sıkıca sıkıştırılan iki yarıdan oluşur. Üretim uzmanlarından gelen bilgiye göre Neway Precision , bu yüksek basınçlı işlem, olağanüstü boyut doğruluğu ve pürüzsüz bir yüzey finişi ile parçaların oluşturulmasını sağlar. Alüminyum, çinko ve magnezyum gibi demirsiz metaller için en uygun olanıdır.

Matris dökme işlemi genellikle aşağıdaki adımları izler:

- Matris Hazırlığı: Çelik ölçek, parça atılmasını ve sıcaklığı kontrol etmeyi kolaylaştırmak için temizlenir ve yağlanır.

- Enjeksiyon: Erimiş metal yüksek hızda ve basınçta matrikül boşluğuna enjekte edilir.

- Soğutma: Metal, matris içinde hızlı bir şekilde soğur ve sertleşir.

- Atma: Örtü yarıları açılır ve katı döküm atıcı iğne ile çıkarılır.

Kum Atma Nedir?

Kum dökme, en eski ve çok yönlü metal dökme yöntemlerinden biridir. Metal yerine sıkıştırılmış kumdan yapılmış bir kalıp kullanır. Kaynaklar tarafından ayrıntılı olarak Gabrian , son parçadan bir desen, küf boşluğu oluşturmak için kumun içine basılır. Kum kalıbı kullanılabilir, yani dökümü kaldırmak için yok edilir ve her parça için yeni bir kalıp oluşturulmalıdır. Bu işlem büyük bileşenler için idealdir ve demir, çelik, tunç ve tunç gibi yüksek erime noktalarına sahip olanlar da dahil olmak üzere çok çeşitli metallerle kullanılabilir.

Kum dökümünde tipik adımlar şunlardır:

- Kalıp yapımı: Kum, bir kalıbın etrafına sıkıca sıkıştırılır ve sonra parça şeklinde bir boşluk bırakmak için çıkarılır. Karmaşık iç özellikler oluşturmak için küf çekirdekleri kalıbın içine yerleştirilebilir.

- Dökme: Erimiş metal, kalıp boşluğuna dökülür ve genellikle yerçekimiyle boşluğu doldurulur.

- Katılaşma: Metal, kum kalıbının içinde soğumasına ve sertleşmesine izin verilir.

- Şaka: Bir kere katılaştığında, kum kalıbı dökümün serbest kalması için koparılır. Ardından, kalan kumları çıkarmak için parça temizlenir.

Baştan başa karşılaştırma: Ölçümle dökme ve kum dökme arasındaki temel farklılıklar

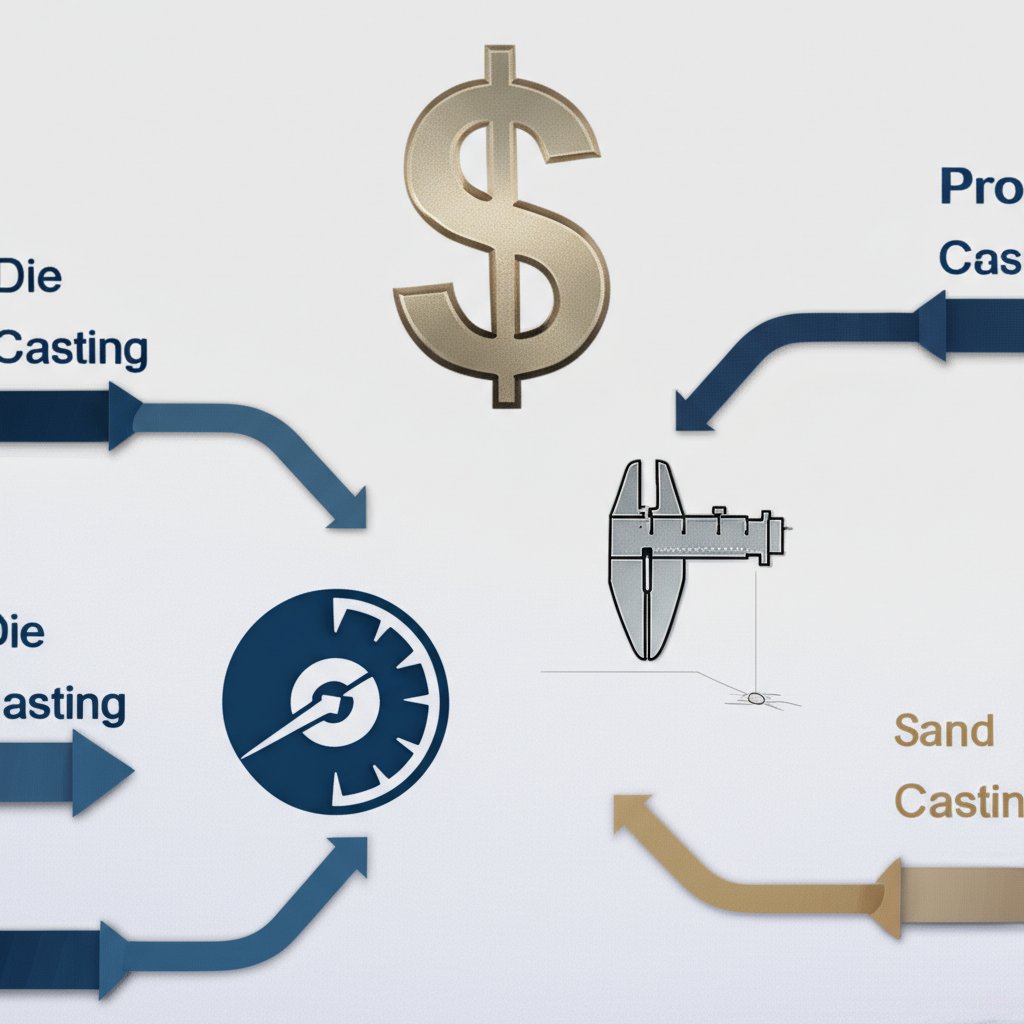

Ölçüm dökme ve kum dökme arasındaki seçim, maliyet, hacim, hassasiyet ve malzeme ile ilgili bir dizi takas üzerine dayanır. Mühendisler ve ürün tasarımcıları için, bu farklılıkları anlamak ticari olarak sağlam bir karar vermek için çok önemlidir. Bir işlem hız ve hassasiyeti sağlarken, diğeri belirli uygulamalar için esneklik ve maliyet etkinliği sağlar.

Aşağıdaki tablo, birden fazla üretim kaynağındaki verilerden sentezlenmiş ve temel farklılıklarının net bir genel görünümünü sunmaktadır.

| Faktör | Döküm | Kum döküm |

|---|---|---|

| Takım Maliyeti | Çok yüksek (işlenmiş çelik ölçekleri) | Çok düşük (basit desenler) |

| Üretim hacmi | Yüksek hacimli (10.000+ parça) için idealdir | Düşük ila orta ölçekli üretim için maliyet etkin |

| Yüzey bitimi | Mükemmel, pürüzsüz bir bitirme. | Kaba, dokulu bir bitki |

| Boyut doğruluğu | Yüksek hassasiyet (sıkı toleranslar, örneğin ± 0,1 mm) | Daha düşük hassasiyet (daha geniş toleranslar) |

| Parça Karmaşıklığı | İnce duvarlar ve karmaşık detaylar için mükemmel. | Karmaşık iç geometriye sahip büyük parçalar için mükemmel (nör kullanılarak) |

| Üretim Hızı | Çok hızlı döngü süreleri (parça başına saniye) | Daha yavaş döngü süreleri (parça başına dakika saat) |

| Malzeme Seçenekleri | Demir dışı alaşımlar (Al, Zn, Mg) ile sınırlıdır | Neredeyse her metal (Demir, Çelik, Bakır, Bronz, Alüminyum) |

Kalıp Maliyetleri ve Üretim Hacmi en önemli farklılaştırıcılardır. Çelişki dökme için bir çelik matrosu oluşturmanın yüksek başlangıç maliyeti, parça başına maliyetin çok düşük olduğu seri üretim ile haklı çıkarılabilir. Buna karşılık, kum dökme için desenlerin düşük maliyeti, prototipler, küçük sürümler veya çelik matrosunun çok pahalı olduğu çok büyük parçalar için mükemmel hale getirir.

Yüzey Dönüşümü ve Doğruluk matkap dökümünün en önemli avantajları. Şöyle diyor: Lupton & Place , pürüzsüz çelik kalıp ve yüksek basınçlı enjeksiyon genellikle son işlem gerektirmeyen üstün bir bitirme ile sonuçlanır. Kum dökme, kumun dokusu nedeniyle doğal olarak daha kaba bir yüzey üretir, bu da parçaların genellikle ikincil işleme veya sonlandırmaya ihtiyaç duyduğu anlamına gelir.

Parça Karmaşıklığı ve Büyüklüğü daha ince bir karşılaştırma yapalım. Matrix dökme, çok ince duvarlı ve ince, karmaşık dış detaylara sahip parçalar üretmekte mükemmeldir. Bununla birlikte, kum dökme çok büyük parçalar üretmek için çok daha esnektir ve ana kalıp içinde tek kullanımlık kum çekirdekleri kullanarak motor blokundaki su ceketleri gibi inanılmaz derecede karmaşık iç geçitler oluşturabilir.

Motor Bloku Uygulamaları: Kum dökümünün neden üstünlüğünü gösterir

Bir motor bloğunun üretimi söz konusu olduğunda, matkap dökümünün teorik avantajları, pratik ve ekonomik sınırlamaları tarafından tamamen gölgede kalmaktadır. Kum dökme, birkaç açık ve ikna edici nedenden dolayı bu uygulama için çok popüler bir yöntemdir. Bir motor bloğunun karmaşıklığı, boyutu ve üretim ekonomisi kum dökümünün güçlü yönleriyle mükemmel bir şekilde uyumludur.

Örtücülük için temel engel astronomik alet maliyetidir. Motor bloğu büyük ve çok karmaşık bir bileşendir. Bu tür bir madeni üretebilen sertleştirilmiş çelik matrisin üretilmesi milyonlarca dolara mal olur ve geliştirilmesi uzun zaman alır. Otomobil üreticilerinin motor tasarımlarını sık sık güncellediğini göz önüne alırsak, kalıcı bir kalıp için bu büyük yatırımı yapmak mümkün değildir. Kum dökme, düşük maliyetli, tek kullanımlık kalıplarıyla, hızlı ve ucuz tasarım değişikliklerine izin verir.

Ayrıca, bir motor bloğunun tasarımı soğutma suyu (su ceketleri) ve yağ galerileri için karmaşık iç kanallara dayanır. Bu karmaşık iç geometriler kum dökme için mükemmel bir şekilde uygundur. Bu işlemde, ana kalıbın içine yerleştirilen, hassas şekillendirilmiş kum çekirdekleri kullanılır. Metal dökülüp sertleştikten sonra kum çekirdekleri sadece kırılır ve sarsılır ve karmaşık bir geçit ağı kalır. Bu, kalıcı bir çelik matrosla elde edilmesi neredeyse imkansız ve olağanüstü pahalı olurdu.

Son olarak, kum dökme, tipik olarak motor blokları için kullanılan malzemeleri, yani dökme demir ve alüminyum alaşımlarını işlemek için yeterince çok yönlüdür. Alüminyum bloklar dökümle dökülebilirken, bu işlem genellikle daha küçük motorlar için ayrılmıştır. Çoğu araçta kullanılan büyük, sağlam bloklar için, özellikle de dökme demirden yapılmış olanlar için, kum dökme tek pratik ve maliyetli çözümdür. Bu esneklik, üreticilerin üretim sürecinin sınırlamasına tabi kalmadan performans ve dayanıklılık açısından en iyi malzemeyi seçebilmelerini sağlar.

Atmacılıktan öte: Kalıplama ve Yatırım Atmacılığına Bir Bakış

Tartışma genellikle kum dökme ile karşılaştırıldığında dökme üzerine odaklanırken, diğer üretim süreçleri belirli uygulamalar için farklı avantajlar sunar. Yatırım dökme ve dövme gibi bu alternatifleri anlamak, bir üretim yöntemi seçen mühendisler için daha tam bir resim sağlar.

Yatırım Dökümü , gibi kaynaklar tarafından açıklandı Howard Precision Metals , olağanüstü yüzey finişi ve yüksek boyut doğruluğu olan parçalar üretmek için bilinen başka bir döküm yöntemidir. Bir seramik kalıp oluşturmak için balmumu örneği kullanır, daha sonra metal dökülmeden önce erir. Bu işlem, son derece karmaşık, karmaşık parçalar (turbin kanatları gibi) için idealdir ve çok çeşitli demir ve demir dışı metallerle kullanılabilir. Bununla birlikte, genellikle daha pahalı ve ölçekli, yüksek hassasiyetli uygulamalara uygun hale getiren matkap dökümünden daha yavaş.

Ayrıca dökümün kırma - Hayır. Kırma, erimiş metali içermez; bunun yerine, ya çekiçle ya da presle, basınç kuvvetleri kullanarak katı bir metal parçasını şekillendirir. Bu işlem, metalin iç tanelerinin yapısının ince ve hizalı olması nedeniyle daha güçlü ve dayanıklı parçalar üretir. Gücünün en önemli olduğu kritik, yüksek stresli otomotiv bileşenleri için, dövme genellikle tercih edilen yöntemdir. Yüksek performanslı çözümler arayan şirketler için, uzmanlaştırılmış tedarikçiler Shaoyi (Ningbo) Metal Technology bu süreçin endüstride önemini gösteren, hassas tasarımlı otomotiv dövme parçaları sunmaktadır.

Sıkça Sorulan Sorular

1. Birinci sınıf. Ölçüm atma kum atmaktan daha mı iyi?

Her iki süreç de evrensel olarak "daha iyi" değildir; ideal seçim tamamen projenin gereksinimlerine bağlıdır. Ölçüm dökme, yüksek hassasiyet ve pürüzsüz bir yüzey finişi gerektiren küçük ve orta boyutlu parçaların yüksek hacimli üretimi için üstündür. Kum dökme, büyük parçalar, düşük üretim hacimleri, karmaşık iç geometrileri olan bileşenler ve düşük başlangıç alet maliyetinin kritik olduğu projeler için daha iyidir.

2. Bir şey. Motor blokları için hangi tür döküm kullanılır?

Kum dökme, özellikle dökme demir tasarımları ve daha düşük hacimli alüminyum üretimi için motor bloklarının üretimi için kullanılan çok yaygın bir yöntemdir. Ölçü dökme gibi diğer yöntemler yüksek hacimli alüminyum bloklar için de kullanılırken, kum dökmenin karmaşık iç geçitlere sahip büyük, karmaşık parçaları uygun maliyetle üretme yeteneği popüler bir seçim haline getirir.

3. Bir şey. Neden motor blokları için kum dökme kullanılır?

Motor bloklarında kum döküm, bir dizi faktörün bir araya gelmesiyle kullanılır. İlk olarak, kalıp maliyetleri die casting yöntemine göre önemli ölçüde düşüktür ve bu büyük parçalar için kritik öneme sahiptir çünkü sıklıkla tasarım güncellemeleri yapılmasına olanak tanır. İkinci olarak, soğutucu sıvı ve yağ için gerekli karmaşık iç kanallar, tek kullanımlık kum kalıplar ile kolayca oluşturulabilir. Son olarak, motor bloklarında yaygın olarak kullanılan dökme demir ve alüminyum alaşımları için son derece uygun ve çok yönlüdür.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —