Birbirine Geçen Alüminyum Ekstrüzyon Profil Tasarımında Uzmanlık

Birbirine Geçen Alüminyum Ekstrüzyon Profil Tasarımında Uzmanlık

Özet

Birbirine geçmeli alüminyum ekstrüzyon profillerinin etkili tasarımı, doğru eklem geometrisinin seçilmesine ve hassas boyutsal toleransların korunmasına bağlıdır. Tasarımcılar, snap-fit'ler, kuş gömleği (dovetail) ve oturtma eklemeleri gibi entegre özellikleri oluşturarak geleneksel bağlantı elemanlarına bağımlı kalmadan güçlü, kararlı montajlar yapabilirler. Başarı, malzeme özelliklerinin, duvar kalınlığı tutarlılığının ve profil şeklinin üretilebilirlik ile montaj verimliliği üzerindeki etkisinin derinlemesine anlaşılmasını gerektirir.

Birbirine Geçmeli Ekstrüzyon Tasarımının Temel İlkeleri

Birbiriyle bağlantılı alüminyum ekstrüzyonların tasarımı, bileşenler arasında zarif, güçlü ve verimli bağlantılar oluşturmak için stratejik bir yaklaşımdır. Dış vidalar veya kaynak gerektiren basit bitişik eklem birleştirmelerinin aksine, birbiriyle bağlantılı profiller doğrudan birbirlerine bağlanmalarını sağlayan entegre eşleştirme geometrilerine sahiptir. Bu yöntem, montajı basitleştirir, malzeme listesini azaltır ve genellikle nihai ürünün yapısal bütünlüğünü artırır. Temel prensip, hem yapısal hem de bağlantı amaçlı hizmet veren karmaşık kesitler oluşturmak için ekstrüzyon işleminin kendisini kullanmaktır.

Alüminyum ekstrüzyon sürecinin çok yönlülüğü, farklı uygulamalara ve performans gereksinimlerine uygun birçok eklem türünün oluşturulmasını sağlar. Bu eklem türleri, montaj yöntemlerine ve kalıcı mı yoksa ayrılabilir mi bir bağlantı oluşturduklarına göre genel olarak kategorilendirilir. Bu temel türleri anlamak, bir tasarımda tam potansiyellerinden yararlanmanın ilk adımıdır.

Yaygın Birleşim Geometrileri ve Mekaniği

Ürün tasarımında yaygın olarak kullanılan birkaç temel kilitli eklem türü vardır ve her birinin farklı mekanik özellikleri vardır. Bunlara birkaç önemli örnek şunlardır:

- Kanca Bağlantılar: Snap-lock eklem olarak da bilinirler ve genellikle hızlı, çoğu zaman kalıcı montaj için tasarlanırlar. Alüminyumun elastik özelliklerine dayanır; esnek bir unsur (örneğin bir çıkıntı veya klips), yerleştirilirken bükülür ve iki profili birbirine kilitlemek için orijinal şekline döner. Bu yöntem, montaj süresini azaltmada ve ek donanıma olan ihtiyacı ortadan kaldırmada oldukça etkilidir.

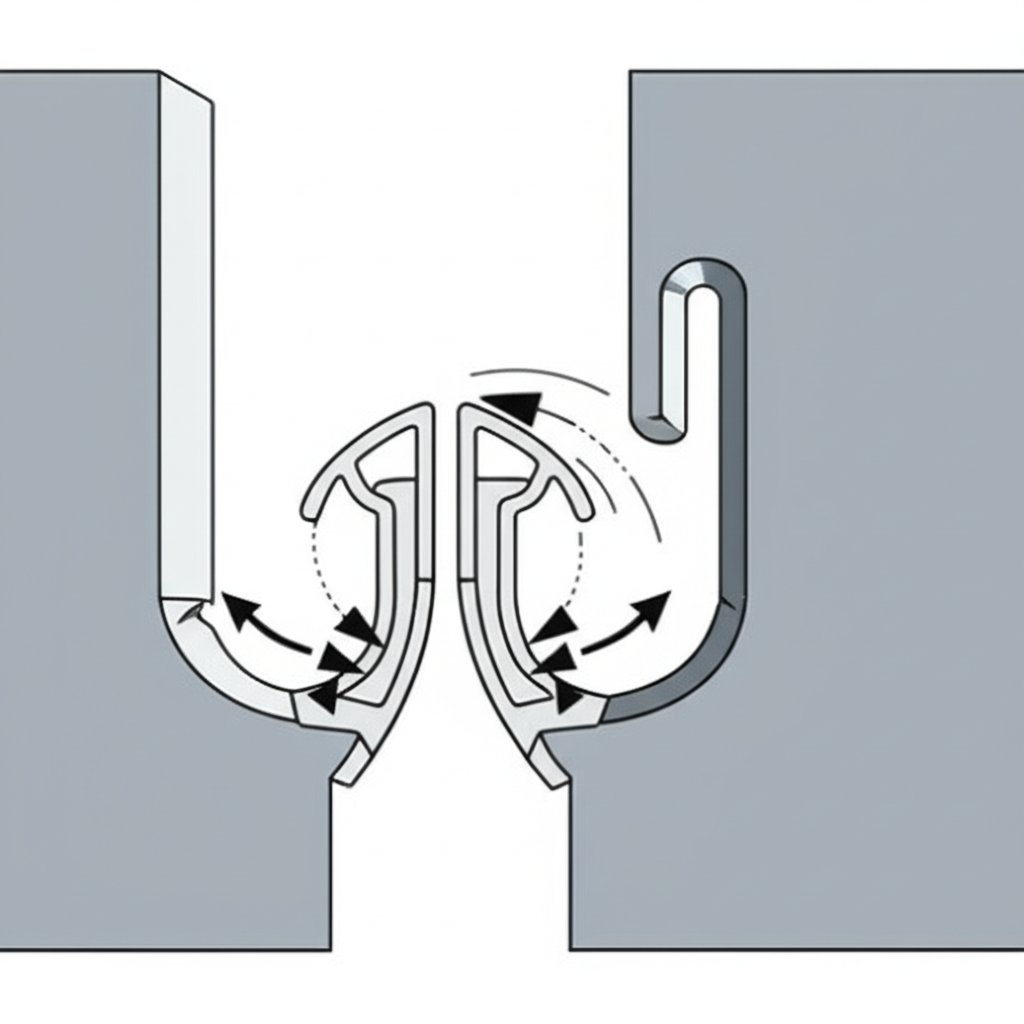

- Kilitli Eklem Bağlantılar: Bu kategori, genellikle döner hareketle birleştirilen eklem türlerini ifade eder; örneğin, düz bir çekmeyle sökülmenin engellendiği eğri elemanlara sahip değiştirilmiş bir dilde-oluk birleşimi gibi. Bir kez monte edildikten sonra bağlantı sabitlenir ve sadece ters yönde döndürülerek ayrılabilir; bu da normal yükler altında ayrışmaya karşı oldukça dirençli hale getirir.

- Yuvaya Oturma Bağlantıları: Bu eklemeler, hassas hizalama sağlamak için klasik bir dudak-kanal veya yarım bindirmeli yüzeyler kullanır. Bu eklemeler parçaları mükemmel şekilde hizalar ancak genellikle bunları kendi başlarına kilitlemez ve kalıcı veya yarı kalıcı bir birleşim oluşturmak için yapıştırıcılar veya ikincil sabitleyiciler gerekebilir. Birincil işlevleri hizalama ve yük dağılımıdır.

- Kaymalı Eklemeler: Bazen kılıf eklemeleri olarak adlandırılan bu profiller uzunlukları boyunca birbirine kayacak şekilde tasarlanmıştır. Bu, doğrusal uygulamalar için ideal olan güçlü, sürekli bir bağlantı oluşturur ancak dar alanlarda montajı zor olabilir.

Optimal Performans İçin Temel Tasarım Hususları

Başarılı bir kilitli alüminyum profili oluşturmak, yalnızca eklem tipi seçmekten daha fazlasını gerektirir; parçanın mukavemetini, üretilebilirliğini, maliyetini ve hedeflenen uygulamadaki genel performansını doğrudan etkileyen birkaç kritik mühendislik parametresinin dikkatle değerlendirilmesini ister. Bu detayların göz ardı edilmesi, üretimi zor olan, performans gereksinimlerini karşılayamayan ya da gereğinden fazla maliyetli parçalara yol açabilir. Sektör uzmanlarının en iyi uygulamalarında ayrıntılı olarak belirtildiği gibi, tasarım aşamasının erken dönemlerinde bu unsurlara odaklanmak, maliyetli yeniden çalışmaların önüne geçer.

İyi tasarlanmış bir ekstrüzyon, ideal geometri ile ekstrüzyon sürecinin pratik sınırlamaları arasında denge kurar. Alüminyum alaşımının özellikleri, duvar kalınlıklarının tutarlılığı ve boyutsal toleransların hassasiyeti gibi faktörler büyük önem taşır. Her karar, performans, maliyet ve üretim kolaylığı arasındaki bir uzlaşımı temsil eder ve optimize edilmiş bir tasarım elde etmek için kapsamlı bir yaklaşım gereklidir.

Toleranslar, Duvar Kalınlığı ve Malzeme Seçimi

Hassasiyet, özellikle kilitleme kuvvetini ve dayanıklılığı belirleyen boyutlara sahip snap-fit (geçmeli bağlantı) gibi özellikler için kritik öneme sahiptir. Mühendisler, işlev açısından hangi boyutların kritik olduğunu belirlemeli ve maliyetleri kontrol etmek amacıyla yalnızca gerekli yerlerde daha dar toleranslar uygulamalıdır. Bu ihtiyaçları ekstrüzyon üreticisine açık bir şekilde iletmek, son ürünün beklendiği gibi çalışmasını sağlar.

Duvar kalınlığı başka bir kritik faktördür. Tek bir profil içinde duvar kalınlığında büyük değişiklikler, üretim sırasında tutarsız soğuma oranlarına neden olarak çarpılmaya veya boyutsal hatalara yol açabilir. En iyi uygulama, mümkün olduğunca duvar kalınlığının tek tip tutulmasıdır. Değişiklikler kaçınılmazsa, farklı kalınlıklar arasında pürüzsüz geçişler tasarlamak, malzemenin ekstrüzyon kalıbı boyunca tutarlı akışını sağlar.

Alüminyum alaşımının seçimi de önemli bir etkiye sahiptir. Farklı alaşımlar, mukavemet, korozyon direnci, yüzey kaplaması ve ekstrüde edilebilirlik açısından benzersiz kombinasyonlar sunar. Örneğin:

- 6063 Alaşımı: Mimari ve dekoratif uygulamalar için ideal olan mükemmel yüzey kaplaması ve ekstrüde edilebilirliği nedeniyle sıklıkla tercih edilir.

- 6061 Alaşımı: Üstün mukavemet ve iyi korozyon direnci sağlar, yapısal bileşenler için uygundur.

- 7075 Alaşımı: Çok yüksek mukavemet sunar ve zorlu havacılık ve savunma uygulamaları için yaygın bir seçim haline getirir.

Yaygın Birleştirme Birleşimlerinin Tasarımı İçin Pratik Kılavuz

Teorik prensipleri işlevsel geometriye dönüştürmek, tasarımın pratik bir uygulamaya dönüştüğü noktadır. Sağlam bir birleştirme özelliği tasarlamak, etki eden kuvvetleri, montaj sürecini ve malzemenin davranışını göz önünde bulunduran adım adım bir yaklaşım gerektirir. En yaygın ve etkili birleştirme özelliklerinden ikisi, snap-fit (kılavuzsuz) eklem ve makaslama (slip-fit veya birleştirme tipi) eklemidir. Bu birleştirmelerin tasarımını ustaca yapabilmek, çeşitli özel profiller oluşturmak için sağlam bir temel sağlar.

Herhangi bir birleştirme tasarımı, işlevsel gereksinimleri tanımlayarak başlar. Eklem kalıcı mı yoksa ayrılabilir mi olacak? Hangi yükleri karşılamalı? Kullanıcı bunu nasıl monte edecek? Bu soruların cevapları, kilitleme barbının açısı veya alıcı kanalın derinliği gibi geometrik kararları yönlendirecektir. Eklemenin ekstrüzyondan nihai montaj ve kullanım aşamasına kadar tüm yaşam döngüsünü görselleştirmek esastır.

Bir Snap-Fit Eklem Tasarlamak

Snap-fit eklemeler, montaj hızları ve sabitleyici eleman gerektirmeyen tasarımı nedeniyle değerlidir. Etkili bir tane oluşturmak, esneklik ile mukavemet arasında dikkatlice denge kurmayı içerir.

- Kilitleme Mekanizmasını Tanımlayın: En yaygın tasarım, alıcı bir oluk içine girdiğinde bükülerek yerleşen ve bir alt kesim oluşturarak ayrılmanın önüne geçen konsol bir kanca veya barb şeklindedir. Barb'ın giriş açısı montajı kolaylaştırmak için kademeli olmalıdır (örneğin 30-45 derece), kalıcı uygulamalarda güvenli tutuş için ise kilitleme yüzeyi daha dik olmalıdır (örneğin 90 derece).

- Bükülme ve Gerilimi Hesaplayın: Konsol parça, alüminyum alaşımın elastik sınırını aşmadan bükülecek kadar esnek olmalıdır; aksi takdirde kalıcı deformasyon meydana gelir. Bu, malzemenin elastisite modülü ve akma mukavemetine dayanarak dikkatli hesaplamalar yapılmasını gerektirir. Esnek kolun kalınlığı ve uzunluğu ayarlanabilen temel değişkenlerdir.

- Uygun Toleransları Sağlayın: Bir snap-fit bağlantının başarısı hassas boyutlara bağlıdır. Barb ile karşı taraftaki özellik arasındaki girişim çok dikkatli kontrol edilmelidir. Fazla girişim montaj kuvvetini artırır veya kırılmaya neden olurken, az girişim ise zayıf ve güvenli olmayan bir bağlantıya yol açar.

Kuyruklu Eklem Tasarımı

Kuyruklu eklem bağlantıları, kaymalı bir bileşik formudur ve çekme kuvvetlerine karşı mükemmel direnç sağlar, aynı zamanda hassas hizalamayı garanti eder. Tasarım süreci, kendiliğinden hizalanan ve mekanik olarak kilitlenen geometri oluşturmayı amaçlar.

- Geometriyi Belirleyin: Klasik bir kuyruklu eklem, eşleşen bir oluk içine kayan trapez şeklinde bir dil sahip olur. Dönel kilit için eşleşen yüzeyler eğridir. Kuyruklu eklem açısının değeri tutma gücünü belirler; daha dik açılar daha güçlü mekanik kilit sağlar ancak üretim sırasında daha yüksek hassasiyet gerektirebilir.

- Montaj Yöntemini Göz önünde bulundurun: Düz bir kuyruk eklemi, montaj için doğrusal kaymaya ihtiyaç duyar. Bu basittir ancak ekstrüzyonun bir ucunda boşluk gerektirir. Döner kilitleme bağlantısı, bir parçanın diğerine göre açılandırılması ve yerine döndürülmesiyle monte edilir ve doğrusal kaymanın mümkün olmadığı kapalı montajlar için uygundur.

- Sürtünmeyi ve Boşluğu Yönetme: Erkek ve dişi bileşenler arasındaki uyum hassas olmalıdır. Sorunsuz montajı sağlamak ve üretim toleransları ile yüzey kaplamalarını (kalınlık ekleyen anodizasyon gibi) karşılayabilmek için küçük bir boşluk gereklidir. Tasarım, montajı zorlaştırmadan hareketi en aza indiren sıkı bir uyuma hedeflemelidir.

İmalat Kolaylığı, Maliyet ve Montaj Açısından İyileştirme

Birbirine geçmeli profil tasarımı, yalnızca verimli şekilde üretilebilir, kolayca monte edilebilir ve bütçe dahilinde üretilebilirse başarılı olur. Tasarım tercihleri, ekstrüzyon kalıbının maliyetinden nihai montaj için gereken işçiliğe kadar her şeyi etkileyen önemli sonuçlara sahiptir. Stratejik bir tasarımcı parçanın ötesine bakar ve tüm üretim ekosistemini dikkate alır. Profilleri basitleştirerek ve süreci göz önünde bulundurarak tasarım yaparak mühendisler maliyetleri ve teslim sürelerini büyük ölçüde azaltabilir.

Birbirine geçmeli özellikler tasarlamanın en güçlü avantajlarından biri, ikincil işlemler ve bileşenlerin ortadan kaldırılma potansiyeline sahip olmasıdır. Akıllıca bir mandal bağlantısı veya geçmeli eklem, vidaları, braketleri ve yapıştırıcıları yerine kullanılarak sadece malzeme maliyetlerinde değil aynı zamanda montaj süresi ve işçilikte de büyük ölçüde tasarruf sağlayabilir. Teknik performansı ticari uygunlukla dengeleyen bu kapsamlı yaklaşım, uzman seviye ekstrüzyon tasarımının temel özelliğidir.

Ayrıca, bir tasarımın üretilebilirliğini doğrulamak için erken aşamada bir ekstrüzyon üreticisiyle iş birliği yapmak çok önemlidir. Tecrübeli bir ortak, kalıp karmaşıklığı, olası ekstrüzyon zorlukları ve maliyet tasarrufu fırsatları konusunda değerli geri bildirimler sunabilir. Otomotiv gibi hassasiyet ve kalitenin vazgeçilmez olduğu zorlu sektörlerde bu iş birliği daha da kritik hale gelir. Hassas mühendislik gerektiren otomotiv projeleri için, güvenilir bir ortaktan özel alüminyum ekstrüzyonlarını değerlendirmeyi düşünün. Shaoyi Metal Teknoloji kapsamlı bir tek elden hizmet sunar , hızlı prototiplemeye kadar ve katı bir IATF 16949 sertifikalı kalite sistemi altında tam ölçekli üretime kadar, üretimi kolaylaştırmanıza ve bileşenlerin tam olarak belirtildiği gibi üretilmesini sağlamaya yardımcı olur.

Gelişmiş Ekstrüzyon Tasarımına Giden Yolunuz

Birbiriyle bağlantılı alüminyum ekstrüzyonların tasarımını ustaca yapmak, performans, verimlilik ve tasarım zarafetinde yeni seviyelere ulaşmanızı sağlar. Basit profillerin ötesine geçerek entegre birleştirme özelliklerini benimseyerek karmaşıklığı azaltabilir, montaj maliyetlerini düşürebilir ve daha güçlü, daha akıcı ürünler oluşturabilirsiniz. Temel alınacak anahtar noktalar; tasarımınızı temel ilkelerle desteklemek, toleranslar ve cidar kalınlığı gibi kritik parametrelere titizlikle dikkat etmek ve üretim ile montaj üzerindeki aşağı yönlü etkileri her zaman göz önünde bulundurmakdır. Bu stratejileri uygulayarak basit bir alüminyum parçayı sofistike, yüksek performanslı bir bileşene dönüştürebilirsiniz.

Sıkça Sorulan Sorular

1. Alüminyum ekstrüzyon soket bağlantısı nedir?

Bir alüminyum ekstrüzyon soket bağlantısı veya snap-lock, bir profilin esnek bir çıkıntısının veya mandalının diğer profildeki bir kanala itildiğinde esneyerek oturduğu entegre bir birleştirme özelliğidir. Bir kez yerleştirildiğinde bu özellik tekrar eski konumuna döner ve iki parçanın ek bağlantı elemanlarına gerek kalmadan ayrılmasını engelleyen mekanik bir kilitleme oluşturur. Bu yöntem hızlı montajı ve temiz estetiği ile öne çıkar.

2. Geleneksel bağlantı elemanları kullanmadan alüminyum profiller nasıl birleştirilir?

Alüminyum profilleri geleneksel bağlantı elemanları kullanmadan entegre kilitli geometrilerle tasarlayarak birleştirebilirsiniz. Yaygın yöntemler arasında otomatik olarak kilitlenen soket bağlantılı eklemler; güçlü mekanik bir bağ oluşturmak için birlikte kaydırılan kuşgözü (dovetail) gibi geçme eklemler; ve bir parçayı diğerine döndürerek monte edilen rotasyonel kilitli eklemler bulunur. Bu yöntemler bağlantı için profilin şekline dayanır ve montaj süresini ile parça sayısını azaltır.

3. Alüminyum ekstrüzyonlarda kör birleşimler nedir?

Kör birleşimler, montajdan sonra bağlantı mekanizmasının görünmez olduğu bağlantılara atıfta bulunur ve böylece temiz, kesintisiz bir görünüme sahip olunur. Birbiriyle kenetlenen profiller, kör birleşimler oluşturmanın mükemmel bir yoludur. Örneğin, bir snap-fit (kılavuzlu kilitleme) bağlantısı doğası gereği kör birleşimdir çünkü kilit mekanizması profillerin içinde yer alır. Bir diğer yöntem ise iki ekstrüzyonu uç uca ya da köşelerde birleştirmek için gizli kanallara kayan iç bağlayıcılar veya payetalar kullanmaktır ve bu yöntem tüm donanımın görünmez kalmasını sağlar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —