Özelleştirilmiş Metal Lazer Kesimi Açıklanıyor: CAD Dosyasından Nihai Parçaya

Özel Metal Lazer Kesimin Projeleriniz İçin Gerçekten Ne Anlama Geldiği

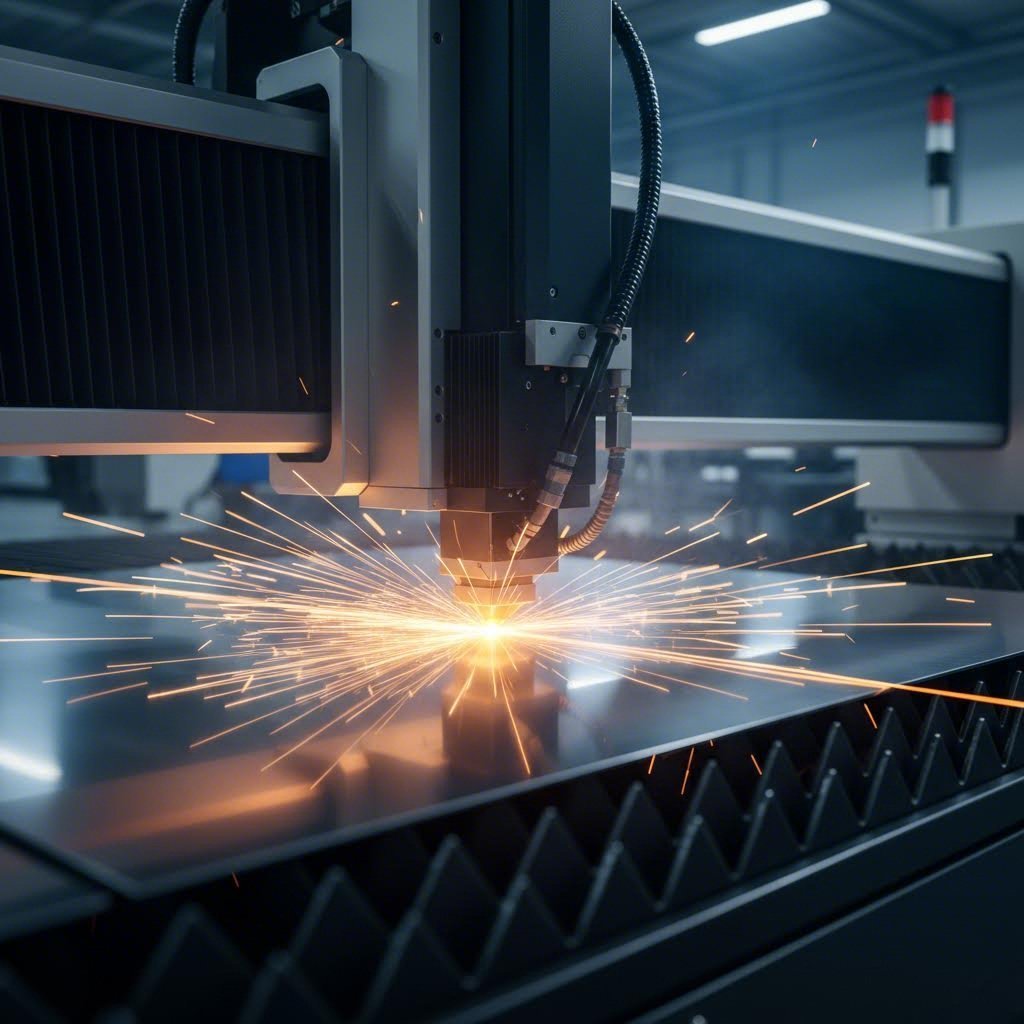

Bir büyüteç camının güneş ışığını tek bir yoğun noktaya nasıl odakladığını hiç izlediniz mi? Özel metal lazer kesimi aynı prensibi alır ve onu olağanüstü bir seviyeye çıkarır. Temel olarak, bu süreç, bilgisayar programlı yollar boyunca metali buharlaştırmak veya eritmek için yüksek oranda yoğunlaştırılmış bir ışık hüzmesi kullanır, geleneksel kesim yöntemlerinin hiçbir şekilde yakalayamayacağı kadar dikkat çekici doğrulukta şekiller oluşturur ki geleneksel kesim yöntemleri bunu başaramaz.

Malzeme ile bir bıçağın fiziksel temasına dayanan mekanik kesim tekniklerinin aksine, metal lazer kesimi temas olmayan bir süreçtir. Bu, kesici takım aşınması olmadığı, iş parçasında mekanik gerilim oluşmadığı ve ince malzemeleri çarpıtma riski olan bağlama veya sabitleme sistemlerine ihtiyaç duyulmadığı anlamına gelir. Sonuç? Daha temiz kenarlar, daha dar toleranslar ve testere, makas veya delgi aletleriyle imkânsız olan karmaşık tasarımlar oluşturma yeteneği.

Lazer Işınları Nasıl Ham Metali Hassas Parçalara Dönüştürür

Özel metal lazer kesim için bir tasarım gönderdiğinizde, gerçekleşen şey şu şekildedir: Lazer kesici, genellikle bir CO2 veya fiber lazer kaynağından gelen son derece odaklanmış bir ışın üretir ve bu ışın bir dizi ayna ve lens aracılığıyla yönlendirilir. Bu odaklama sistemi, ışını inanılmaz derecede küçük bir noktaya yoğunlaştırarak 20.000 santigrat dereceyi aşabilen sıcaklıklar oluşturur. 20.000 santigrat dereceyi aşabilir .

Bu yoğun enerji metal yüzeye temas ettiği anda, darbe noktasındaki malzeme hızla ısınır, erir veya buharlaşır. Aynı zamanda yüksek basınçlı bir yardımcı gaz—genellikle azot veya oksijen—erimiş malzemeyi üfleyerek uzaklaştırır ve böylece temiz, düzgün bir kesit bırakır. Bir CNC (Bilgisayarlı Sayısal Kontrol) sistemi, lazer kafasını dijital tasarım belirtimlerinize tam olarak uyacak şekilde son derece hassas bir şekilde yönlendirir.

Kesme bıçağının aşınmasını tamamen ortadan kaldıran temasız hassas lazer kesme, on bininci kesimin ilk kesimle aynı doğrulukta olmasını sağlar; bu, hiçbir mekanik kesme yönteminin iddia edemeyeceği bir özelliktir.

Termal Metal Ayırmanın Ardındaki Bilim

Lazer-malzeme etkileşiminin fiziğini anlamak, neden bu teknolojinin sürekli sonuçlar verdiğini takdir etmenizi sağlar. Lazer ışınından gelen fotonlar metal yüzeyine çarptığında malzemenin yüzeyindeki serbest elektronlar tarafından emilir. Bu emilim sadece femtosaniyelerden pikosaniyelere kadar sürede gerçekleşir ve ışık enerjisi hızla termal enerjiye dönüşür.

Metal lazer kesmeyi özellikle etkili kılan birkaç bilimsel ilke vardır:

- Soğurma verimliliği: Farklı metaller lazer dalgaboylarını farklı şekilde absorbe eder. Örneğin fiber lazerler, çelik ve alüminyum tarafından tercihen emildiği için metal kesim uygulamalarında tercih edilen çözümdür.

- Isı iletkenliği: Metaller, kesim bölgesinden ısıyı hızlı bir şekilde ileterek çevre alanlarda aşırı ısınmanın önlenmesine yardımcı olur ve böylece temiz kenarların korunmasını sağlar.

- Gaz destek dinamikleri: Yardımcı gaz sadece erimiş malzemeyi uzaklaştırmakla kalmaz, aynı zamanda yeniden katılaşmayı ve oksidasyonu engelleyerek daha pürüzsüz yüzeyler elde edilmesini sağlar.

- Kesim (kerf) genişliği tutarlılığı: Lazer ışını, kesim süreci boyunca tutarlı kalan dar bir kesim genişliği (kerf) oluşturur ve bu da parçaların hassas yerleşimine ve minimum malzeme kaybına olanak tanır.

Üretim seçeneklerini değerlendiren mühendisler ve tasarımcılar için bu temel bilgilerin anlaşılması, özel metal lazer kesmenin otomotiv ve havacılıktan elektroniğe ve mimari detaylandırmaya kadar sektörlerde neden vazgeçilmez hâle geldiğini ortaya koyar. Bu teknolojinin hız, hassasiyet ve çok yönlülük özelliklerinin bir araya gelmesi, hızlı prototiplemeden yüksek hacimli üretim çalışmasına kadar her türlü uygulama için ideal bir çözüm sunar.

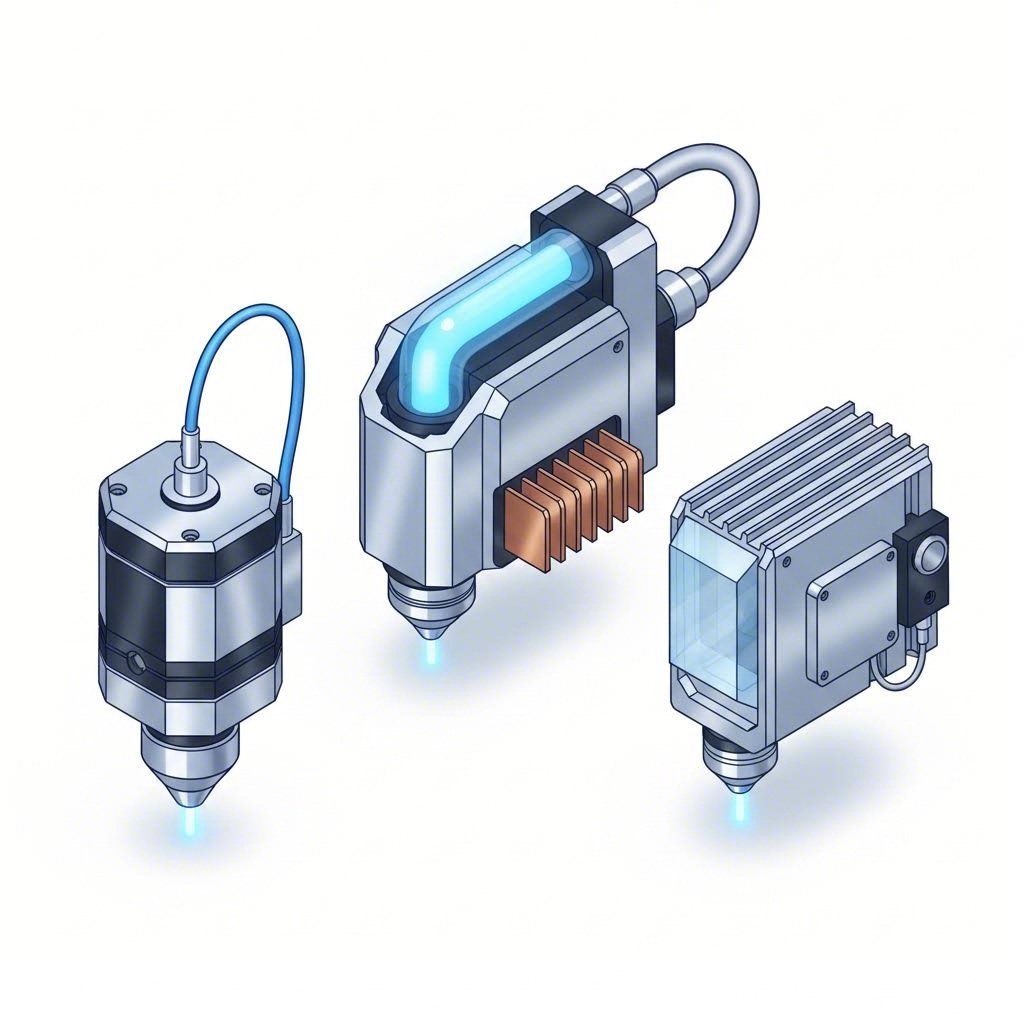

Fiber, CO2 ve Nd:YAG Lazer Teknolojileri Açıklanmıştır

Demirin nasıl lazerle kesildiğini anlıyorsunuz—ancak hangi lazer teknolojisi sizin için önemli olmalı? İşte burası ilginç hale geliyor. Üç ana lazer sistemi metal kesim pazarını domine ediyor ve her biri proje ihtiyaçlarınıza bağlı olarak farklı avantajlar sunuyor. Her birinin arkasındaki teknolojiyi inceleyelim.

Bu sistemler arasındaki temel fark, lazer ışınlarını nasıl oluşturdukları ve ürettiği dalga boylarıdır. Bu dalga boyları doğrudan farklı metallerin lazer enerjisini ne kadar verimli şekilde emdiğini etkiler—ve sonuç olarak kesimlerinizin ne kadar temiz ve hızlı olacağını belirler.

Fiber Lazerler ve Metal İşlemede Hakimiyetleri

Fiber lazerler son on yılda metal kesim lazer makinelerinin yeteneklerini dönüştürdü. Eski teknolojilere kıyasla fiber lazerler, nadir toprak elementleriyle katkılı optik lifleri kazanç ortamı olarak kullanır. Sonuç nedir? 1.064 mikrometrelik bir dalga boyu —CO2 lazerlerin dalga boyunun yaklaşık onda biri.

Bu sizin için neden önemli? Daha kısa dalga boyu, ışının olağanüstü küçük bir noktaya odaklanmasını sağlar ve şunlara olanak tanır:

- Daha hızlı kesme hızları: Fiber lazerler, ince metalleri dakikada 20 metreye kadar hızlarda kesebilir; bu, benzer CO2 sistemlerinden yaklaşık üç kat daha hızlıdır

- Daha yüksek verimlilik: Elektriksel-optik dönüşüm oranları yaklaşık %35 seviyesinde olduğundan, fiber lazerler alternatiflere kıyasla önemli ölçüde daha az enerji tüketir

- Mükemmel yansıyan metal işleme: Diğer lazer türlerini zorlayan alüminyum, bakır ve pirinç, fiber teknolojisiyle güvenilir şekilde işlenebilir

- Minimum Bakım: Katı hal tasarımı, gaz doldurulmuş tüplerin veya düzenli olarak değiştirilmesi gereken optik aynaların olmaması anlamına gelir ve ömürleri 100.000 saate kadar çıkabilir

İnce ila orta kalınlıktaki metal levhaların (çelik için maksimum 25 mm) lazerle kesiminde, fiber lazerler hız, hassasiyet ve işletme maliyeti açısından en iyi kombinasyonu sunar. Bu yüzden çoğu modern metal lazer kesim sistemi, fiber teknolojisini tercih eder.

Karışık Malzemeler İçin Hâlâ Mantıklı Olan CO2 Lazerler

CO2 lazer ile kesme makinelerini tamamen elemeyin. 10,6 mikrometrelik bir dalga boyunda çalışan bu gaz bazlı lazerler, fiber karşılaştırıldıklarında malzemelerle farklı şekilde etkileşime girer.

CO2 lazerler, karbondioksit içeren gazla doldurulmuş bir tüpü elektriksel olarak uyararak ışın üretir. Bu daha uzun dalga boyu, organik ve metal olmayan malzemeler tarafından daha verimli bir şekilde emilir ve bu nedenle iş akışınızda şu işlemler yer alıyorsa CO2 sistemleri tercih edilir:

- Karışık malzeme kesimi (metaller artı ahşap, akrilik, plastikler, tekstiller)

- 20-40 mm'yi aşan kalınlıkta malzeme uygulamaları

- Kesme hızından ziyade kenar pürüzsüzlüğünü önceliklendiren projeler

- Daha Düşük İlk Yatırım Gereksinimleri

Peki ödün ne? Metal uygulamaları için CO2 lazer kesme makineleri daha fazla bakım gerektirir, daha fazla güç tüketir (%10-20 dönüşüm verimliliği) ve yansıtıcı metallerde zorlanır. Özel olarak metal imalatı için fiber genellikle öne çıkar ancak çeşitli malzemelerle çalışan atölyeler, CO2'nin çok yönlülüğünü cazip bulabilir.

Özel Hassas Uygulamalar İçin Nd:YAG Lazerler

Nd:YAG (neodim katkılı itriyum alüminyum granat) lazerler, özel bir nişte yer alır. Bu katı hal sistemleri fiber lazerlerle aynı 1,06 μm dalgaboyunu paylaşır ancak kristal tabanlı kazanç ortamı ve flaş lamba pompalamayı kullanır.

Nd:YAG lazerler nerede öne çıkar? Olağanüstü detay gerektiren hassas uygulamalarda:

- Karmaşık geometrili tıbbi cihaz üretimi

- Dar toleranslar gerektiren havacılık bileşenleri

- Takı ve ince metal işçiliği

- Malzeme çeşitliliği gerektiren uygulamalar (bazı plastikler ve seramikler)

Ancak Nd:YAG teknolojisinin sınırlamaları vardır: flaş lamba değişimine bağlı olarak daha yüksek bakım gereksinimleri, fiber sistemlere kıyasla daha düşük genel güç çıkışı ve daha büyük fiziksel alan ihtiyacı. Genel metal kesme uygulamalarının çoğunda, fiber lazerler büyük ölçüde Nd:YAG kurulumlarının yerini almıştır.

Kapsamlı Lazer Teknolojisi Karşılaştırması

Doğru lazer teknolojisini seçmek, belirli proje ihtiyaçlarınıza karşı birden fazla faktörü dikkate almayı gerektirir. Aşağıdaki karşılaştırma, temel performans özelliklerini bir araya getirmiştir:

| Karakteristik | Fiber Laser | Co2 laser | Nd:YAG Lazer |

|---|---|---|---|

| Dalga boyu | 1.064 μm | 10,6 μm | 1,06 μm |

| En İyi Metal Uygulamaları | Çelik, paslanmaz çelik, alüminyum, bakır, pirinç | Çelik, paslanmaz çelik (daha kalın kalınlıklar); metaller dışındaki malzemelerde üstün performans gösterir | Çelik, alüminyum ve bazı seramikler/plastikler üzerinde hassas işler |

| Optimal Kalınlık Aralığı | İnce malzemelerde en yüksek verimlilikle 25 mm'ye kadar | 40 mm ve üzeri (kalın malzemelerde nispeten daha iyi performans) | Yüksek detay gerektiren ince malzemeler için en uygundur |

| Kesim Hızı | İnce metallerde en hızlı (CO2'ye göre 3 kat daha hızlı olabilir) | Metallerde daha yavaştır; kalın metaller dışı malzemelerde rekabetçi | Orta düzeyde; hızdan çok hassasiyet için optimize edilmiştir |

| Kenar kalitesi | İnce malzemelerde mükemmel sonuç verir; kalın kesimlerde yüzeyi kabalaştırabilir | Kalın malzemelerde ve metaller dışında olanlarda üstün pürüzsüzlük sağlar | Detaylı ve karmaşık işler için mükemmeldir |

| Enerji Verimliliği | %35 dönüşüm verimliliği | %10-20 dönüşüm verimliliği | yaklaşık %20 dönüşüm verimliliği |

| Bakım gereksinimleri | Minimum; sarf malzemesi yok; yaklaşık 100.000 saat ömür | Daha yüksek; gaz tüpleri ve aynalar periyodik olarak değiştirilmelidir | Orta ila yüksek; flaş lamba değişim gerektirir |

| Yansıtıcı Metal İşleme | Harika | Zor; geri yansıma hasarı riski vardır | İyi |

| Tipik Kullanım Örnekleri | Otomotiv, imalat, elektronik, yüksek hacimli üretim | Tabela işleri, farklı malzemelerle çalışan atölyeler, metal bileşenli marangozluk | Tıbbi cihazlar, havacılık, mücevherat, mikro kesim |

Metal uygulamaları için bir lazer kesme makinesi değerlendirirken hem mevcut ihtiyaçlarınızı hem de gelecekteki yönünüzü göz önünde bulundurun. Fiber lazerler, modern özel metal lazer kesimde iyi nedenlerle hakimdir—ancak bu üç teknolojiyi de anlamak, bir hizmet sağlayıcısı seçerken veya ekipmana yatırım yaparken doğru soruları sormanızı sağlar.

Elbette lazer teknolojisi yalnızca denklemin bir parçasıdır. Kesim yaptığınız malzeme, en iyi sonuçları belirlemede eşit derecede kritik bir rol oynar ve bu da bizi farklı metallerin lazer kesme koşulları altında nasıl davrandığına dair temel bir değerlendirmeye götürür.

Lazer Kesim Metal Parçalar İçin Malzeme Seçimi Kılavuzu

Şimdi lazer teknolojilerini anladınıza göre, asıl soru şu: malzeme seçiminiz nihai sonucu nasıl etkiler? Tüm metaller lazer ışını altında aynı şekilde davranmaz. Bazıları enerjiyi verimli bir şekilde soğurur ve tereyağı gibi kesilir. Diğerleri ise ışını geri yansıtır, ısıyı çok hızlı dağıtır veya projenizin gereksinimlerini karşılayan ya da karşılamayan kenar özellikleri üretir.

Tasarımınızı göndermeden önce bu farkları anlamak, zamanınızı, paranızı ve stresinizi tasarruf ettirebilir. Özel metal lazer kesimde en yaygın olarak kullanılan metalleri ve her birinden ne bekleyebileceğinizi inceleyelim.

Alüminyum ve Yansıma Sorunları

Alüminyum sac metal ilginç bir paradoks sunar. Hafif, korozyona dirençli ve yaygın olarak bulunabilir—bu da onu sayısız uygulama için ideal hale getirir. Ancak yüksek yansıtıcılığı ve termal iletkenliği lazer kesim sırasında gerçek zorluklar yaratır.

Lazer ışını bir alüminyum saca çarptığında, bu enerjinin önemli bir kısmı emilmeden geri yansır. Buna göre endüstriyel imalat uzmanları bu yansıma, eksik kesimler, kötü kenar kalitesi ve lazer optiklerine geri yansımadan kaynaklanan potansiyel hasar olmak üzere üç ana soruna neden olur.

Modern fiber lazerler, alüminyumun CO2 lazer dalgaboylarına kıyasla daha kolay soğurduğu kısa dalgaboyu (1,064 μm) sayesinde alüminyum lazer kesme kabiliyetini büyük ölçüde artırmıştır. Yine de operatörlerin alüminyumun davranışını göz önünde bulundurması gerekir:

- Isı iletkenliği: Alüminyum, temiz kesimler için gereken kararlı erime havuzunu korumak amacıyla kesim bölgesinden ısıyı hızlıca uzaklaştırır ve bu yüzden daha yüksek güç ayarları gerektirir

- Yansıma yönetimi: Bazı üreticiler, enerji emilimini artırarak ve geri yansıma riskini azaltarak geçici yüzey kaplamaları veya koruyucu filmler uygular

- Yardımcı gaz seçimi: Lazer kesim alüminyum uygulamalarında genellikle oksidasyonu önlemesi ve düzgün, parlak kenarlar oluşturması nedeniyle azot tercih edilir

- Kenar özellikleri: Çeliklere kıyasla biraz daha pürüzlü kenarlar bekleyin; kritik uygulamalar için çapak alma gibi son işlemler gerekebilir

- Kalınlık hususları: İnce alüminyum (6 mm'nin altında) verimli bir şekilde kesilir; daha kalın kalınlıklar giderek daha fazla güç ve daha düşük hızlar gerektirir

Alüminyumda mükemmel kenar kalitesi gerektiren uygulamalar için — örneğin görünür mimari bileşenler veya hassas muhafazalar — üretim başlamadan önce beklentilerinizi hizmet sağlayıcınızla görüşün.

Paslanmaz Çelik Kenar Kalitesi Beklentileri

Paslanmaz çelik, lazer kesim için ideal noktayı temsil eder. Fiziksel özellikleri, çeşitli kalınlıklar boyunca mükemmel enerji emilimi, yönetilebilir ısı dağılımı ve sürekli olarak temiz kenarlar elde edilmesine olanak tanır.

Xometry'nin teknik kaynaklarına göre, paslanmaz çelik lazer kesimi belirgin avantajlar sunar: iş sertleşmesi riskini azaltır, çok küçük ısı etkili bölgeler oluşturur ve genellikle son işlem ihtiyacını tamamen ortadan kaldırır.

Ancak "paslanmaz çelik", her birinin benzersiz özellikleri olan ostenitik, ferritik, martenzitik ve duplex olmak üzere çeşitli alaşımları kapsar:

- Ostenitik sınıflar (304, 316): En yaygın olarak lazerle kesilir; manyetik olmayan, mükemmel korozyon direncine sahiptir; uygun ayarlarla temiz, erimiş kenarlar üretir

- Ferritik kaliteler: Manyetiktir, daha düşük maliyetlidir; hafif çelikle benzer şekilde kesilir ancak biraz farklı parametre gereksinimleri vardır

- Martenzitik kaliteler: Daha sert ve güçlüdür; kenar sertleşmesini önlemek için güç ayarlamaları gerekebilir

- Isı Etkili Bölge: Lazer hassasiyeti nedeniyle oldukça lokalizedir; doğru şekilde optimize edilmiş kesimler, kesim alanının hemen dışında minimal renk değişikliği veya yapısal değişim gösterir

- Kenar İşçiliği: Pürüzsüz, genellikle ayna gibi kenarlar mümkündür; oksit oluşumundan kaçınmak için azotla veya daha hızlı işlem için hafif yüzey oksidasyonu ile oksijenle kesilebilir

Paslanmaz çelik levhalar yaklaşık 25 mm kalınlığa kadar yüksek güçlü fiber lazerlerle verimli bir şekilde işlenebilir, ancak özel kapasiteler ekipmana göre değişir. Daha kalın kalınlıklar veya kritik uygulamalar için her zaman sağlayıcınızla kapasiteleri onaylayın.

Hafif Çelik: Güvenilir Malzeme

Eğer paslanmaz çelik hassas atletse, hafif çelik (düşük karbonlu çelik) güvenilir işçidir. Lazer enerjisini verimli bir şekilde absorbe eder, ısıyı öngörülebilir biçimde iletir ve neredeyse tüm yaygın kalınlıklarda mükemmel kenar kalitesi üretir.

- İşleme hızı: Lazerle kesimi en hızlı metaller arasında yer alır; mükemmel üretim verimliliği sağlar

- Kenar Kalitesi: Genellikle temiz, döküntüsüz kenarlar üretir ve minimum düzeyde sonlandırma işlemi gerektirir

- Oksijen destekli kesim: Yardımcı gaz olarak sıklıkla oksijen kullanılır; bu, ek ısı sağlayan ve kesme hızını artıran ekzotermik bir reaksiyona neden olur

- Kalınlık Aralığı: Kesim ekipmanına göre değişen spesifikasyonlarla önemli kalınlıklarda kesilebilir

- Maliyet etkinlik: Düşük malzeme maliyeti, verimli işlemeyle birleştiğinde birçok uygulama için yumuşak çeliği ekonomik hale getirir

Yumuşak çeliğin tahmin edilebilir davranışı, maksimum korozyon direnci gerektirmeyen yapısal bileşenler, braketler, muhafazalar ve genel imalat işleri için mükemmel bir seçimdir.

Pirinç ile Bronz ve Bakır: Yansıtıcı Metal Zorluğu

Pirinç ve bakır lazer kesim spektrumunun zorlu ucunda yer alır. Her ikisi de yüksek derecede yansıtıcıdır ve özellikle bakırın olağanüstü termal iletkenliği, işlemesini son derece zor hale getirir.

Anlamak pirinç ile bronz arasındaki farklar ve bakırın gerçekçi beklentiler için esastır:

Bakır Özellikleri:

- Neredeyse diğer tüm metallerden daha hızlı kesim bölgesinden ısı çeken aşırı yüksek termal iletkenlik

- Fiber lazerlerle bile geri yansıma riski oluşturacak kadar yüksek yansıtıcılık

- Daha yüksek güç ayarları, daha yavaş hızlar ve sıklıkla negatif odak pozisyonu gerektirir

- Azot yardımcı gazı, elektrik iletkenliği uygulamaları için gerekli olan parlak, oksitsiz kenarlar üretir

- Alt kenarlarda dross (çapak) oluşumu yaygındır; viskoz erimiş bakır, kesim aralığından atılmaya direnir

Pirinç Özellikleri:

- %30-40 oranında bakırdan daha düşük kaynama noktasına sahip çinko içerir

- Kesim sırasında çinkonun buharlaşması, malzemenin atılmasına yardımcı olan bir buhar basıncı oluşturur

- Benzer görünüme rağmen saf bakıra göre genellikle kesimi daha kolay ve hızlıdır

- Güvenlik açısından dikkat edilmesi gereken durum: pirinç kesimi çinko oksit dumanları açığa çıkarır; uygun havalandırma ve filtreleme şarttır

- Uygun parametre optimizasyonu ile kenar kalitesi mükemmel olabilir

Lazer kesimde bakır ve pirincin karşılaştırıldığı mücadeledе bakır zorluk açısından ağır sıklet şampiyonudur—daha fazla güç, daha keskin odaklama ve daha sakin sinirler gerektirir.

Malzeme Seçiminizin Proje Sonuçlarını Nasıl Etkilediği

Malzeme seçiminiz doğrudan üç kritik proje faktörünü etkiler:

- Kesim kalitesi: Paslanmaz çelik ve yumuşak çelik gibi malzemeler sürekli temiz kenarlar üretir. Bakır ve alüminyum gibi yansıyan metaller ek işlem gerektirebilir.

- İşleme hızı: Yumuşak çelik en hızlı kesilir; bakır en yavaş kesilir. Bu durum doğrudan üretim süresini ve maliyeti etkiler.

- Toplam maliyet: Malzeme fiyatının ötesinde, projenizin bütçesini hazırlarken işleme süresini, yardımcı gaz gereksinimlerini ve olası sonraki işlemleri dikkate alın.

Belirli kalınlık kapasitelerinin ve toleransların ekipman yapılandırmasına ve hizmet sağlayıcının uzmanlığına göre önemli ölçüde değişebileceğini unutmayın. Üretim kararı vermeden önce, seçtiğiniz imalatçının belirli malzeme ve kalınlık kombinasyonunuzla ilgili deneyime sahip olduğundan emin olun.

Malzemenizi seçtikten sonra, bir sonraki kritik adım tasarım dosyalarınızı doğru şekilde hazırlamaktır ve bu süreç parçalarınızın ilk seferde doğru çıkıp çıkmayacağını doğrudan belirler.

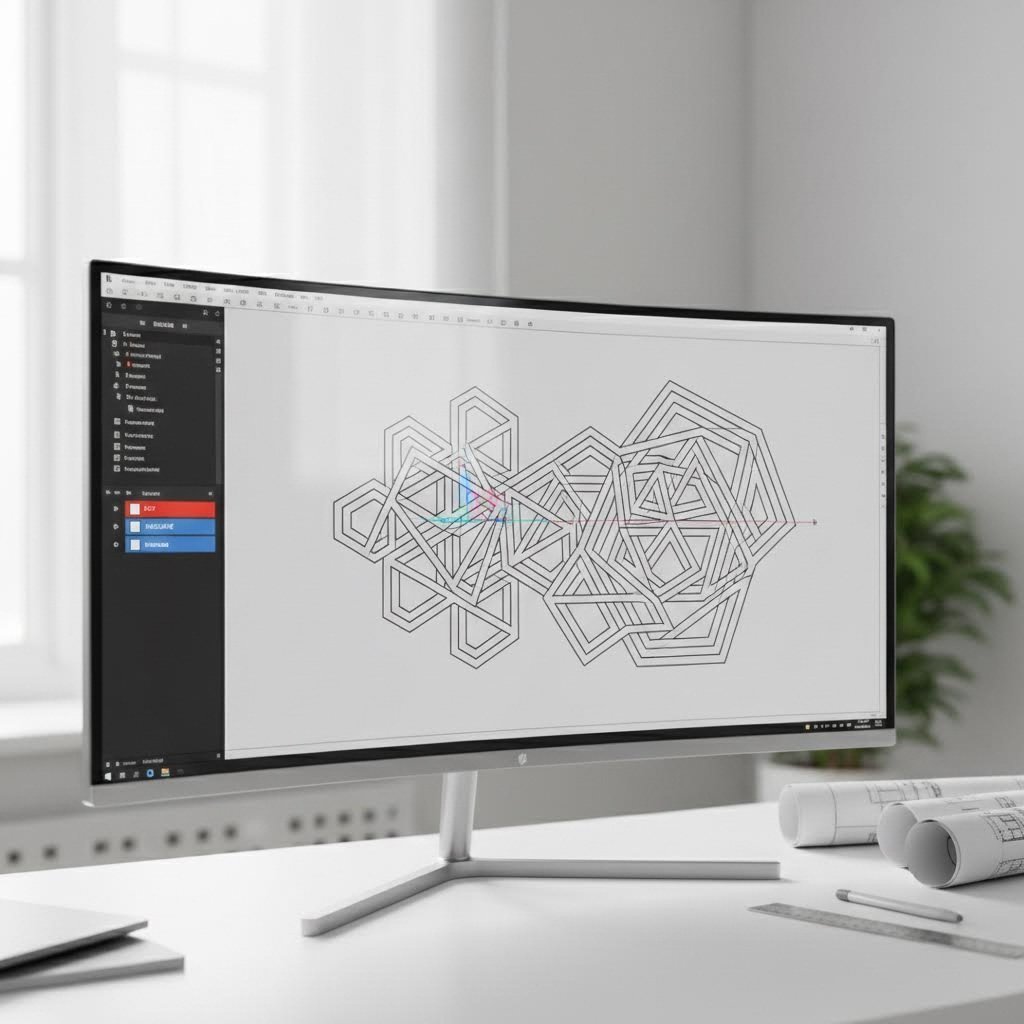

Tasarım Dosyası Hazırlama ve İyileştirme En İyi Uygulamaları

Malzemenizi seçtiniz ve lazer teknolojisini anladınız. Şimdi başarılı projeleri maliyetli revizyonlardan ayıran adıma geldik: tasarım dosyalarınızı doğru şekilde hazırlamak. CAD dosyanızı bir lazer için talimat seti olarak düşünün — her belirsizlik, hata veya ihmal doğrudan israf edilmiş malzeme, geciken zaman çizelgeleri ve beklenmeyen ücretler anlamına gelir.

İyi haber mi? Lazer sac kesim makinesinin tasarımınızdan aslında neye ihtiyacı olduğunu anladıktan sonra, uygun dosya hazırlığı karmaşık değildir. Lazer kesim parçalarınızın tam olarak istediğiniz gibi çıktığından emin olacak kapsamlı iş akışımızı birlikte inceleyelim.

Temiz Lazer Kesimler İçin CAD Dosyalarınızı Hazırlamak

Her sac metal lazer kesim projesi genellikle bir DXF (Çizim Değişim Formatı) olan vektör bir dosyayla başlar. Pikselleri depolayan görüntü dosyalarının aksine, DXF dosyaları CNC lazer kesim makinelerinin kesme talimatları olarak yorumladığı hassas matematiksel yollardan oluşur. Doğru sonucu almanız için adım adım iş akışınız şöyle:

- Temiz 2D geometri ile başlayın: Tasarımınızı düz, 2 boyutlu bir çizim olarak oluşturun veya dışa aktarın. Gerçek kesim yolunuzun parçası olmayan 3D elemanları, inşaat çizgilerini veya referans geometrisini kaldırın. Lazer sadece kapalı vektör yollarını anlar—diğer her şey karışıklığa neden olur.

- Birimleri ve ölçeği doğrulayın: Bu temel gibi gelebilir ama sayısız hatanın kaynağıdır. Dışa aktarmadan önce, CAD yazılımınızın doğru birimlerde (milimetre veya inç) ayarlandığından ve geometrinizin gerçek dünya ölçülerine uyduğundan emin olun. 100 mm olarak tasarlanan ancak 100 inç olarak dışa aktarılan bir bağlantı parçası bariz sorunlara neden olur.

- Tüm elemanları çoklu çizgilere veya eğrilere dönüştürün: Yaylar, daireler ve eğriler, düzgün çoklu çizgilere dönüştürülmelidir. Bazı eski lazer yazılımları karmaşık eğrileri farklı şekilde yorumlar—bunları dönüştürmek yorum hatalarını ortadan kaldırır.

- Katmanları mantıksal şekilde düzenleyin: Kesme çizgilerini, gravür yollarını ve bükme çizgilerini ayrı katmanlara ayırın. Tutarlı adlandırma kuralları kullanın (örneğin, "CUT", "ENGRAVE", "SCORE"). Bu, operatörlerin niyetinizi hemen anlamasına yardımcı olur.

- Yinelenen çizgileri kaldırın: Birbiriyle örtüşen veya yinelenen geometriler lazerin aynı yolu iki kez kesmesine neden olur—bu zaman kaybına ve malzemenizin aşırı yanmasına yol açabilir. Çakışan çizgileri birleştirmek için bir temizlik komutu çalıştırın.

- Tüm konturları kapatın: Kesilmesi gereken her şekil tamamen kapalı bir yol oluşturmalıdır. Geometrinizdeki mikroskobik boşluklar bile kesim hatalarına veya beklenmeyen sonuçlara neden olabilir.

- DXF olarak dışa aktarın ve doğrulayın: Dışa aktardıktan sonra, DXF dosyanızı ayrı bir görüntüleyici veya CAD programında açarak her şeyin doğru şekilde aktarılıp aktarılmadığını doğrulayın. Dosyayı lazer kesim yazılımınıza aktarın ve malzeme türüne ve kalınlığına göre uygun hız ve güç parametrelerini ayarlayın.

Yazılım seçenekleri için birkaç yolunuz var. Inkscape, Windows, Mac ve Linux ile uyumlu ücretsiz ve kullanıcı dostu bir seçenektir. Fusion 360 yaklaşık olarak aylık 70 ABD dolarına bulut tabanlı işbirliği özelliklerini sunar, Adobe Illustrator ise aylık 20,99 dolara iPad uyumluluğuyla iyi çalışır. Her birinin maliyet, öğrenme eğrisi ve özellikler arasında farklı avantajları vardır.

Maliyetleri Artıran Yaygın Tasarım Hataları

Deneyimli tasarımcılar bile proje maliyetlerini artıran hatalar yapar. Kaçınılması gerekenler şunlardır:

Kesim boşluğunu (kerf) göz ardı etmek: Lazer ışınının kendisinin bir genişliği vardır ve genellikle 0,1 mm'den 1,0 mm'ye kadar değişen malzeme ve kesme parametrelerine bağlıdır. Bu "kerf" (kesim boşluğu), kesim sırasında uzaklaştırılan malzeme miktarıdır. Birbiriyle bağlantılı parçalar veya hassas montajlar tasarlıyorsanız, boyutlarınıza bu kerf değerini dahil etmelisiniz. Kerf telafisi düşünülmeden tasarlanan parçalar amaçlanandan biraz daha küçük olur.

Malzemeniz için çok küçük olan detaylar: Her malzemenin minimum özellik boyutu sınırları vardır. Malzeme kalınlığından daha küçük delikler kesmeye çalışmak genellikle kötü sonuçlar verir. Kesimler arasındaki ince iç köprüler bükülebilir veya eriyebilir. Genel bir kılavuz olarak, iç özellikler en az malzeme kalınlığı kadar geniş olmalıdır—ancak bu, belirli malzeme ve ekipmana göre değişiklik gösterebilir.

Keskin iç köşeler: Lazerler tamamen keskin iç köşeler oluşturamaz. Işının fiziksel bir çapı vardır ve bu da iç özelliklerde minimum bir yarıçapa karşılık gelir. Küçük köşe yarıçapları (genellikle 0,5 mm minimum) kullanarak tasarım yapmak, daha temiz sonuçlar elde etmenizi sağlar ve bitmiş parçalardaki gerilme yoğunluğunu azaltır.

Kenarlara çok yakın geometri: Levha kenarlarına çok yakın yerleştirilen delikler, özellikle parçalar sonradan şekillendirme işlemlerinden geçiyorsa yırtılma veya deformasyon riski taşır. Benzer şekilde, ısı kaynaklı çarpılmayı önlemek için kesim geometrileri arasında en az levha kalınlığının iki katı kadar mesafe bırakın.

Standart olmayan malzeme kalınlıkları: Standart olan 3mm yerine 3,2 mm'lik bir levha seçmek maliyeti ve teslim süresini önemli ölçüde etkileyebilir. Standart olmayan kalınlıklar genellikle minimum sipariş miktarları, özel teminat ve özel makine kalibrasyonu gerektirir. Mümkün olduğunca kolayca temin edilebilen standart kalınlıkları esas alarak tasarım yapın.

Dosyaları doğru şekilde hazırlamak yalnızca hataları azaltmaz; üretim hızını doğrudan artırır. Temiz dosyalar daha az operatör müdahalesi gerektirir ve bu da projeniz için daha hızlı teslimat ve düşük maliyet anlamına gelir.

Tasarım Optimizasyonu Kontrol Listesi

Dosyalarınızı göndermeden önce şu son doğrulama noktalarını kontrol edin:

- Tüm konturlar kapalı mı: Herhangi bir kesim yolunda boşluk yok mu

- Yinelenen geometri yok mu: Her çizgi yalnızca bir kez mevcut mu

- Doğru ölçek doğrulandı mı: Boyutlar amaçlanan gerçek dünya boyutuyla eşleşiyor mu

- Katmanlar düzenlendi: Kesme, gravür ve skor işlemleri ayrıldı

- Kerf kompanzasyonu uygulandı: Uygulamanız için gerekliyse

- Minimum özellik boyutlarına uyuldu: Malzeme kalınlığınıza göre

- Köşe yarıçapları belirtildi: Özellikle iç köşeler için

- Standart malzeme kalınlığı seçildi: Tedarik gecikmelerinden kaçınmak için

- Özellikler arasında yeterli boşluk: En az 2 kat malzeme kalınlığı

- Dosya formatı onaylandı: DXF olarak dışa aktarıldı ve bağımsız olarak doğrulandı

Tasarım dosyalarınızı optimize etmek için yirmi dakika ayırmak, günler süren düzeltme süreçlerini ortadan kaldırabilir. Sac metal lazer kesim makinesi size sağladığınız talimatları olduğu gibi uygular—bu yüzden bu talimatların tam olarak ne amaçladığınız olduğundan emin olun.

Dosyalarınız doğru şekilde hazırlandığında, lazer kesimin belirli uygulamanız için doğru işlem olup olmadığını değerlendirmeye hazırsınız ya da alternatif yöntemlerin ihtiyaçlarınıza daha iyi hizmet edip etmeyeceğini inceleyebilirsiniz.

Lazer Kesim vs Su Jeti vs Plazma vs CNC Frezeleme

Tasarım dosyalarınız hazır, malzemeniz seçildi—ancak lazer kesim projeniz için gerçekten doğru işlem mi? Bu soruyu birçok mühendis ve tasarımcı atlar, tüm seçenekleri nesnel olarak değerlendirmek yerine bildikleri teknolojiye doğrudan yönelir.

Gerçek şu ki, 3 mm paslanmaz çelikte mükemmel şekilde çalışan bir lazer, 25 mm alüminyum levha için tamamen uygun olmayabilir. Benzer şekilde, ikincil işlemler gereksinimleri dikkate alındığında en hızlı kesme yöntemi her zaman maliyet açısından en etkili olanı olmayabilir. Karar vermeniz için lazer metal kesmenin su jeti, plazma ve CNC frezeleme gibi ana alternatiflere kıyasla nasıl bir durumda olduğunu inceleyelim.

Kalın Malzemeler İçin Su Jetinin Lazeri Yendiği Durumlar

Herhangi bir malzeme—metal, taş, cam, kompozitler—üzerinde hiçbir ısı üretmeden kesim yapmayı hayal edin. Bu, su jetiyle kesmenin temel avantajıdır. Basınçlar maksimum 60.000 ila 90.000 PSI 'ye kadar çıkabilen su jeti sistemleri, programlanmış yollar boyunca malzemenin aşınmasını sağlamak amacıyla yüksek basınçlı suya karıştırılan aşındırıcı partiküller kullanır.

Su jeti gerçekten lazerden üstün olduğu durumlar nelerdir? Aşağıdaki senaryoları göz önünde bulundurun:

- Kalın malzeme işleme: Su jeti, herhangi bir metal kesme lazerinin ulaşamayacağı kadar kalın, 24 ince kadar malzemeleri ham kesimler için işleyebilir. Projeniz kalın plaka işleri içeriyorsa su jeti tek geçerli seçenek haline gelir.

- Isıya duyarlı uygulamalar: Su jeti soğuk kesim işlemi olduğundan, ısı etkisiyle oluşan bölge tamamen sıfırdır. Bu, malzeme özelliklerinin bütünüyle korunmasını sağlar ve bu özellikle sertleştirilmiş çelikler, temperlenmiş malzemeler veya metalürjik değişimlere izin verilmeyen bileşenler için kritik öneme sahiptir.

- Malzeme Çeşitliliği: Su jeti, neredeyse aynı ayarla çelik, alüminyum, titanyum, taş, cam, karbon fiber ve kauçuğu keser. İş akışınız çeşitli malzemeler içeriyorsa, bu çeşitlilik ekipman değişikliklerini ortadan kaldırır.

- İkincil yüzey işlemleri gerekmez: Su jeti, yanma izi, renk değişimi veya ısı kaynaklı gerilim olmadan mat parlaklıkta bir kenar üretir. Görünen bileşenler veya hemen kullanılması gereken montajlar için bu, yüzey işleme işlemlerini gereksiz kılar.

Peki ödün ne? Hız. Şuna göre sektör test verilerine göre , su jeti sistemleri malzeme ve kalınlığa bağlı olarak tipik olarak dakikada 5-20 inç hızla keser—lazer veya plazma alternatiflerine kıyasla önemli ölçüde daha yavaştır. Ekipman maliyetleri de önemli ölçüde daha yüksektir ve tam sistemler yaklaşık 195.000 ABD dolarına mal olurken, karşılaştırılabilir plazma tesisatları için bu rakam yaklaşık 90.000 ABD dolarıdır.

Bütçeye Duyarlı Projeler İçin Plazma Kesim Karşılaştırmaları

Kalın çelik imalatı için "etrafta plazma kesim" arıyorsanız bunun iyi bir nedeni vardır. Plazma kesim, iletken metalleri eritip uzaklaştıran, etkileyici bir hızla çalışan ve 45.000°F'ye (25.000°C) kadar sıcaklıklara ulaşan elektrik arkı ile sıkıştırılmış gaz kullanır.

Plazma, lazerden ne zaman daha mantıklıdır? Şu faktörleri göz önünde bulundurun:

- Kalın iletken metaller: Modern CNC plazma tezgahları 0,018" ile 2" kalınlığındaki malzemelerde üstündür. 1 inçlik çelik levha için plazma, ayak başına yaklaşık yarı fiyatına su jetinden yaklaşık 3-4 kat daha hızlı kesim yapar.

- Bütçe kısıtlamaları: Plazma, CNC kesme teknolojileri arasında en düşük başlangıç yatırımını gerektirir. Sermaye sınırlıysa ancak kalın metal kesme kapasitesine ihtiyacınız varsa, plazma olağanüstü bir değer sunar.

- Hız gereksinimleri: Yüksek güçlü bir plazma sistemi, 1/2" yumuşak çeliği dakikada 100 inçten fazla hızlarda kesebilir ve orta ile kalın metal levhalar için en hızlı seçeneği oluşturur.

- Yapısal Yapı: Gemi inşa, ağır ekipman üretimi ve yapısal çelik işleri, mükemmel eğimli kesme kabiliyetiyle birlikte kalın levha işlemede yoğun olarak plazmaya güvenir.

Ancak plazmanın bilmeniz gereken gerçek sınırlamaları vardır:

- Isı Etkili Bölge: Yüksek sıcaklıklı ark, kesim kenarlarında çarpılma, sertleşme veya renk değişikliği gibi önemli ölçüde ısı girişi oluşturabilir

- Kenar Kalitesi: Plazma, genellikle ikincil zımbalama veya sonlandırma gerektiren cüruf veya dross üretir—bu da ek iş gücü ve zaman ekler

- Hassasiyet sınırları: Modern yüksek çözünürlüklü plazma, kalın malzemelerde lazer kalitesine yaklaşmakla birlikte, karmaşık tasarımlar veya küçük detaylar için lazer hassasiyetini eşleştiremez

- Malzeme sınırlamaları: Plazma yalnızca elektriksel olarak iletken malzemelerde işe yarar—ahşap, plastik, cam veya seramik olmaz

1/4" kalınlığın altındaki çeliklerde hassasiyetin önemli olduğu lazer kesim gereksinimleri için genellikle lazer tercih edilir. Yapısal çelikte 1" üzerindeyse ve hız ile maliyet öne çıkıyorsa plazma rakipsizdir.

Metal Olmayan Alternatifler İçin CNC Frezeleme

CNC frezeleme tamamen farklı bir nişte yer alır. Termal veya aşındırıcı süreçler yerine dönen kesici takımlar kullanarak daha yumuşak malzemelerde üstündür—ahşap, plastik, köpükler ve alüminyum gibi yumuşak metaller. Özellikle metal imalatında ise takım aşınmasının kontrol altında kaldığı alüminyum sac ve yumuşak alaşımlar için geçerlidir.

Rotalama avantajları arasında daha düşük ekipman maliyetleri, termal etkilerin olmaması ve uygun malzemelerde mükemmel kenar kalitesi yer alır. Ancak çoğu özel metal lazer kesim uygulaması için rotalama işlemi rekabet edemez—çelik üzerindeki takım aşınması uygulamayı pratik dışı bırakır ve ince metallerde hassasiyet nadiren lazer yetenekleriyle eşleşir.

Kapsamlı Kesim Yöntemi Karşılaştırması

Doğru metal kesim teknolojisini seçmek, belirli proje gereksinimlerinize karşı birden fazla faktörü dikkate almayı gerektirir. Bu karşılaştırma, dört yöntem boyunca ana performans özelliklerini bir araya getirir:

| Faktör | Lazer Kesimi | Sujet Kesim | Plazma kesimi | Cnc yönlendirme |

|---|---|---|---|---|

| Malzeme uyumluluğu | Çoğu metal; sınırlı sayıda alaşımsız malzeme | Taş, cam, kompozitler dahil neredeyse her türlü malzeme | Yalnızca iletken metaller (çelik, alüminyum, bakır) | Yumuşak metaller, ahşap, plastikler, kompozitler |

| Optimal Kalınlık Aralığı | 25 mm'nin altında en iyi; kalın malzemelerde verimlilik düşer | Kaba kesimler için maksimum 24"; tüm kalınlıklarda kaliteyi korur | 0,018" ile 2" arası; kalın plakalarda üstün performans gösterir | İnce ve orta kalınlıklar; takım aşınması kalın malzemelerin işlenmesini sınırlar |

| Kesim Hızı | İnce malzemelerde en hızlı (saatte 20 metreye kadar) | En yavaş (genellikle dakikada 5-20 inç) | Kalın malzemelerde en hızlı (1/2" çelik üzerinde dakikada 100+ inç) | Orta düzeyde; malzemenin sertliğine bağlıdır |

| Kenar kalitesi | Mükemmel; genellikle sonlandırma gerektirmez | Saten pürüzsüz; ısı izi yoktur | İyi; slag temizliği gerektirebilir | Yumuşak malzemelerde iyi; takım izleri oluşabilir |

| Isı Etkisi Altındaki Bölge | Minimum düzeyde ancak mevcuttur; kesim kenarında lokalizedir | Yok (soğuk süreç) | Belirgin; çarpılma veya sertleşme yapabilir | Yok (mekanik süreç) |

| Hassas Nivo | İnce malzemeler için en yüksek; dar toleranslar sağlanabilir | Yüksek; kalın malzemeler için çok uygundur | Orta düzeyde; HD plazma kalın malzemelerde lazer kesime yaklaşır | Orta düzeyde; takım sapması hassasiyeti sınırlar |

| Göreli Ekipman Maliyeti | Orta ila yüksek (fiber sistemler) | En yüksek (~$195.000 tam sistem için) | En düşük (~$90.000 karşılaştırılabilir sistem için) | Düşük ile Orta |

| Çalışma Maliyeti | Düşük (fiber lazerler oldukça verimli) | En yüksek (aşındırıcı tüketimi, pompa bakımı) | Kesilen her inç için en düşük maliyet | Düşük (takım aşınması birincil giderdir) |

Projeniz İçin Doğru Seçimi Yapma

Peki hangi yöntem kazanır? Dürüst cevap: tamamen özel ihtiyaçlarınıza bağlıdır.

Lazer kesmeyi şu durumlarda tercih edin:

- İnce ila orta kalınlıktaki metallerle çalışma (25 mm'nin altında)

- Hassasiyet ve kenar kalitesi önceliklidir

- Tasarımınız karmaşık detaylar, küçük delikler veya dar toleranslar içeriyor

- Yüksek hacimli üretimlerde üretim hızı önemlidir

Su jetini şu durumlarda tercih edin:

- Lazer kapasitesinin ötesinde kalın malzemelerin işlenmesi

- Isı etkileri kesinlikle kabul edilemez

- Aynı iş akışında karışık malzeme türleriyle çalışmak

- İkincil işlemler olmadan mükemmel bir kenar yüzeyi gerekiyor

Plazma Seçin Eğer:

- Bütçe birincil kısıtlamadır

- Kalın iletken metalleri yüksek hızda kesmek

- İkincil yüzey işlemleri kabul edilebilir veya zaten planlanmış

- Daha az sıkı toleranslar gerektiren yapısal imalat işleri

Birçok başarılı imalat atölyesi, en yaygın projelerini karşılayan sistemle başlayarak ve yeteneklerin ve müşteri taleplerinin artmasıyla birlikte gelişerek nihayetinde birden fazla kesme teknolojisini entegre eder.

Bu tür tercihler arasındaki farkları anlamak, hem zaman hem de para tasarrufu sağlamanız için doğru süreci başlangıçta belirlemenize yardımcı olur. Kesme yönteminizi seçtikten sonra, bütçenizi doğru şekilde planlamanız için maliyetleri etkileyen faktörleri tam olarak anlamanız gerekir.

Özel Lazer Kesim Maliyet Faktörlerini Anlamak

Kesme yöntemini seçtiniz, dosyalarınızı hazırladınız ve malzeme seçiminizi yaptınız. Şimdi ise her proje kararını nihai olarak şekillendiren soru geliyor: bu aslında ne kadar tutacak? Sabit fiyat etiketli ürünlerin aksine, özel metal lazer kesim birden fazla birbiriyle bağlantılı değişken içerir ve her faktörün son faturanızı nasıl etkilediğini anlamak bütçe kontrolünü elinizde tutmanızı sağlar.

Gerçeği şu ki, görünüşte benzer iki proje, farkında bile olmayabileceğiniz tasarım kararlarına bağlı olarak dramatik şekilde farklı maliyetlere sahip olabilir. Lazer kesim ücretlerini neyin belirlediğini tam olarak inceleyelim ve projenizi başlangıçtan itibaren optimize edebilelim.

Kesim Karmaşıklığının Proje Maliyetinizi Nasıl Katladığını

Aynı malzemeden ve kalınlıktan yapılan iki parçayı düşünün. Bunlardan biri basit bir dikdörtgen. Diğeri ise karmaşık iç oyuklar, dar köşe yarıçapları ve dekoratif delikler içeriyor. Hangisi daha fazla maliyete sahiptir? Cevap, karmaşıklığın masrafları nasıl katladığını ortaya koyar.

Sektörel fiyat analizlerine göre, her oyuk için lazerin kesime başladığı bir delme noktası gerekir. Daha fazla delme noktası, daha fazla kesim süresi, daha fazla enerji tüketimi ve sarf malzemelerinde daha yüksek aşınma anlamına gelir. İşte bu karmaşıklık faktörlerinin detaylı ayrıştırması:

- Delme noktası sayısı: Her delik, yuva veya iç detay, lazerin malzemeye yeniden batması gerektirir. Toplam kesim uzunluğu benzer olsa bile, 50 küçük delikli bir parça, basit bir dış hat kesimine göre önemli ölçüde daha uzun sürer.

- Toplam kesim yolu uzunluğu: Ayrıntılı konturlara sahip karmaşık tasarımlar, kesim sırasında daha fazla doğrusal inç birikimine neden olur. Bu da doğrudan makine süresini artırır ve lazer kesim ücretlerinin temel belirleyicisidir.

- Köşe ve eğri yoğunluğu: Keskin köşeler, kesim başlığının yavaşlamasını, yön değiştirmesini ve tekrar hızlanmasını gerektirir. Kısa düz çizgilerden oluşan tasarımlara göre çok sayıda dar yarıçaplı veya karmaşık eğrilere sahip olanlar daha yavaş işlenir.

- Detayların birbirine yakınlığı: Birbirine yakın kesimler, çarpılmayı önlemek için dikkatli ısı yönetimi gerektirir. Operatörler, parametreleri ayarlamak veya kesimleri stratejik olarak sıralamak zorunda kalabilir ve bu da programlama süresini artırır.

Bunu açıklayan somut bir örnek: karmaşık geometriye sahip 5052 alüminyumdan yapılan karmaşık bir parça her biri için 27 ABD dolarına mal olurken, aynı malzemede daha basit tasarımlar üretmek çok daha az maliyetli olur. Çıkarılan ders? Fonksiyonel açıdan ödün vermeden mümkün olduğu kadar tasarımı sadeleştirmek, lazer kesim fiyatınızı doğrudan düşürür.

Toplu Sipariş İndirimleri ve Parti Optimizasyon Stratejileri

İşte akıllıca sipariş vermenin projenizin ekonomisini nasıl dönüştürdüğü burada ortaya çıkar. Her üretim partisinin ilk parçası her zaman en pahalı olandır—bir parça mı yoksa bin parça mı kestiğiniz fark etmeksizin kurulum süresi, makine kalibrasyonu ve program doğrulaması yapılır.

Rakamlar oldukça çarpıcı. imalat maliyeti araştırmalarına göre , yalnızca bir adet sipariş verildiğinde küçük bir çinko kaplı G90 çelik parçanın maliyeti yaklaşık 29 ABD dolarıdır. On adet aynı parçayı sipariş edin? Birim fiyatı sadece 3 dolara düşer. Sabit maliyetlerin daha fazla sayıda parçaya yayılmasıyla elde edilen bu durum, %86'lık bir indirim anlamına gelir.

Kazancınızı en üst düzeye çıkaran parti optimizasyon stratejileri şunları içerir:

- Siparişleri birleştirin: Mümkün olduğunda birden fazla parça tasarımını tek bir üretim sürecinde birleştirin. Bu, hazırlık maliyetlerini dağıtır ve hacim bazlı fiyatlandırma seviyelerine hak kazandırır.

- Etkin yerleşim: Kaliteli tedarikçiler, parçalarınızı malzeme levhalarında sıkıca düzenlemek için gelişmiş yerleşim yazılımları kullanarak atığı en aza indirir. Daha iyi yerleşim, sizin tarafınıza yansıtılan ham madde maliyetini düşürür.

- Standart malzeme seçimi: Kolayca temin edilebilen standart levha boyutları ve kalınlıklarından parça sipariş etmek, özel temin ücretlerinden ve asgari sipariş gereksinimlerinden kaçınmanızı sağlar.

- Prototipler için önceden plan yapın: Eğer prototip geliştiriyorsanız, test için ihtiyaç duyduğunuz sayıdan biraz daha fazla parça sipariş etmeyi düşünün. Ek parçaların marjinal maliyeti, daha sonra tekrar sipariş vermekle karşılaştırıldığında genellikle çok düşüktür.

Malzeme ve Kaplama Maliyet Çarpanları

Malzeme seçiminiz sadece ham madde kalemini etkilemez. Farklı metaller kesme parametreleri, yardımcı gazlar ve işleme hızları gibi farklı gereksinimler gerektirir; bu da makine süresini ve sarf malzeme maliyetlerini etkiler.

- Malzeme Tipi: Paslanmaz çelik kesmek genellikle hafif çeliğe göre daha fazla enerji ve daha yavaş hızlar gerektirir ve bu da işlem maliyetlerini artırır. Bakır gibi yansıtıcı metaller ise daha dikkatli parametre yönetimi gerektirir.

- Kalınlık etkisi: Daha kalın malzemeler daha fazla enerji, daha düşük kesme hızları gerektirir ve ekipmanlarda daha fazla aşınmaya neden olur. Sektör kaynaklarına göre kalınlık maliyetleri etkileyen en önemli faktörlerden biridir; kalınlığın iki katına çıkması kesme süresinin iki katından fazla artmasına neden olabilir.

- Malzeme israfı: Büyük parçalar veya iyi yerleşmeyen (nest edemeyen) verimsiz geometriler daha fazla hurda malzeme oluşturur. Sağlayıcılar yerleşimi optimize etse de temelde israf yaratan tasarımlar daha yüksek malzeme maliyetlerine sahiptir.

Bitirme işlemlerinin ek bir maliyet katmanı oluşturması, kolayca alt tahmin edilebilen bir durumdur. Toz boya hizmetleri, ham kesim parçalarına dayanıklı ve estetik açıdan çekici yüzeyler kazandırır; ancak parça başına önemli ölçüde ek maliyet getirir. Daha önce bahsedilen aynı 27 USD’lik alüminyum parça? Toz boya işlemiyle birlikte fiyatı 43 USD’ye çıkar. Benzer şekilde, anodize edilmiş alüminyum mükemmel korozyon direnci ve estetik seçenekler sunar; ancak elektrokimyasal süreç hem zaman hem de özel işleme maliyetleri açısından ek yük getirir.

Bütçelendirilmesi gereken yaygın bitirme işlemlerinden bazıları şunlardır:

- Çapak Giderme: Kesim işlemi sonucu oluşan keskin kenarların giderilmesi

- Toz kaplama: Çeşitli renk ve dokularda dayanıklı, dekoratif yüzey kaplaması

- Anodizasyon: Alüminyum için korozyon direnci ve renk seçenekleri sağlayan elektrokimyasal işlem

- Kaplama: Korozyon koruması amacıyla çinko, nikel veya krom kaplama

- Taşlama ve parlatma: Belirli yüzey kalitesi gereksinimlerinin karşılanması

Doğru Teklif Almak İçin: Hazırlanması Gereken Bilgiler

Lazer kesim teklifinizin doğruluğu, başlangıçta sağladığınız bilgilere tamamen bağlıdır. Belirsiz talepler kaba tahminler üretir; detaylı spesifikasyonlar ise doğru fiyatlandırmaya yol açar. Teklif talep etmeden önce aşağıdaki bilgileri hazırlayın :

- Tam tasarım dosyaları: Doğrulanmış boyutlar ve temiz geometriye sahip DXF veya diğer vektör formatları

- Malzeme özellikleri: Tam malzeme türü, kalitesi ve kalınlığı

- Miktar Gereksinimleri: Prototip miktarı da dahil olmak üzere ihtiyaç duyulan toplam parça sayısı

- Tolerans gereksinimleri: Standarttan daha yüksek hassasiyet gerektiren kritik boyutlar

- Yüzey İşleme Özellikleri: Gerekli yüzey işlemler, kaplamalar veya sonrası işlemler

- Teslimat zaman çizelgesi: Standart teslim süresi ile acil durum gereksinimleri karşılaştırması

Hızlı teklif süreci sunan kaliteli sağlayıcılar—bazıları 12 saat içinde—bütçenizi doğru şekilde planlamanıza ve seçenekleri verimli bir şekilde karşılaştırmanıza yardımcı olur. Bu hızlı yanıt genellikle güvenilir teslimat ve tutarlı kaliteye çevrilen iyi organize edilmiş operasyonları gösterir.

Teklif isteğiniz ne kadar detaylı olursa fiyatlandırmanız da o kadar doğru olur. İmalatta sürprizler neredeyse her zaman önceden planlamaktan daha fazla maliyet doğurur.

Bu maliyet dinamiklerini anlamak, tasarım karmaşıklığı, malzeme seçimi, yüzey işlemleri gereksinimleri ve bütçe sınırlamaları arasında bilinçli uzlaşmalar yapmanıza olanak tanır. Fiyatlandırma faktörleri netleştikten sonra bir sonraki adım, işlenecek parçalarınızın uygulamanızın talep ettiği kalite standartlarını karşıladığından emin olmaktır.

Kalite Standartları ve Tolerans Özellikleri

Tasarımınızı optimize ettiniz, malzemenizi seçtiniz ve bütçenizi doğru şekilde oluşturdunuz. Ancak kabul edilebilir parçalar ile olağanüstü parçaları ayıran soru şu: lazer kesim metal saclarınızın gerçekten spesifikasyonlara uyup uymadığını nasıl anlarsınız? Kalite standartlarını anlamak sadece akademik bir konu değildir; montajınıza mükemmel şekilde oturan parçalar ile maliyetli yeniden işleme tabi tutulması veya reddedilmesi gereken bileşenler arasındaki farktır.

Özel metal lazer kesim hizmetlerini değerlendiren mühendisler ve tasarımcılar için kalite standartları, beklentileri açık bir şekilde iletmek üzere bir dil sağlar. Bu standartların projeleriniz açısından ne anlama geldiğini inceleyelim.

Sektör Toleransları: Gerçekçi Olarak Neler Bekleyebilirsiniz

Her kesim işlemi, nominal boyutlardan küçük sapmalar üretir—bu sadece imalatın doğasında vardır. TEPROSA'nın teknik dokümantasyonu na göre, bu sapmalar lazer sisteminin hareketindeki çok küçük hatalardan, temel malzemedeki düzensizliklerden ve ışın şekillendirme farklılıklarından kaynaklanır. Önemli olan, bu sapmaların kabul edilebilir sınırlar içinde kalmasını sağlamaktır.

Uluslararası standart DIN ISO 2768, çoğu lazer kesim işleminin atıfta bulunduğu genel imalat toleranslarını belirler. Bu çerçeve dahilinde dört tolerans sınıfı, artan hassasiyet düzeylerini tanımlar:

- İnce (f): Hassas uygulamalar için en sıkı toleranslar

- Orta (m): Standart üretim toleransı—çoğu lazer kesim sac parçaları bu sınıfa göre üretilir

- Kaba (c): Kritik olmayan boyutlar için gevşek toleranslar

- Çok kaba (v): Hassasiyet gerektirmeyen parçalar için kabul edilebilir en geniş varyasyon

Çoğu kalite sağlayıcı, daha dar toleranslar belirtmediğiniz sürece DIN ISO 2768-1 m (orta tolerans sınıfı) standardına göre üretim yapar. Bunun pratikteki anlamı şudur: tolerans, malzeme kalınlığına çok bağlıdır. Daha kalın malzemeler, geometrik toleransları sıkı tutmak açısından daha büyük zorluklar çıkar—yüksek kalınlıklı sac malzemelerle hassas montajlar tasarlanırken dikkate alınması gereken bir durumdur.

Isıl kesim süreçleri özelinde, paslanmaz lazer kesme ve çelik lazer kesme uygulamalarını ele alan ek standartlar DIN EN ISO 9013 ile tanımlanmıştır. Bu standart, lazer, plazma ve oksi-yanıt süreçlerine özgü diklik, açısal düzgünlük ve yüzey kalitesi özelliklerini kapsar.

Kenar Kalite Sınıfları ve Anlamları

Bir lazer kesim paslanmaz çelik kenarını incelerken aslında neye dikkat etmelisiniz? Kenar kalitesi, hem estetiği hem de işlevselliği etkileyen birkaç karakteristiği kapsar.

Yüzey kabartması: Ra (ortalama pürüzlülük) cinsinden ölçülen bu değer, kesim kenarının ne kadar düzgün göründüğünü gösterir. Fiber lazerler ince malzemelerde genellikle mükemmel yüzey dokusu sağlar ve pürüzlülük kalınlık arttıkça artar.

Diklik: Kesim kenarı, malzeme yüzeyine göre ne kadar karedir? Işının nüfuz ederken hafifçe dağılması nedeniyle özellikle daha kalın malzemelerde, hafif açısal sapmalar normaldir.

Striation desenleri: Kesim kenarlarında görünen karakteristik çizgiler, lazerin darbeli yapısından ve yardımcı gaz dinamiklerinden kaynaklanır. Daha ince striasyonlar genellikle optimize edilmiş kesim parametrelerini gösterir.

Dross (kenar birikintisi) hakkında ne düşünüyorsunuz? Dross'u net bir şekilde tanımlamak gerekirse: kesimin alt kenarına yapışan yeniden katılaşmış erimiş malzemedir. Kalite kontrol araştırmalarına göre , kesme sırasında erimiş malzeme kerf'ten temiz bir şekilde atılmadığında posa oluşur. Erimiş metalin viskozitesi, yardımcı gaz basıncı ve kesme hızı, posa oluşumunu etkiler.

Posa en çok şu durumlarda görülür:

- Erimiş malzemenin viskoz olduğu bakır ve pirinç gibi yansıtıcı metallerde

- Yardımcı gazın tam derinliği temizlemekte zorlandığı kalın malzemelerde

- Optimal olmayan parametrelerle (yanlış hız, güç veya odaklama) yapılan kesimlerde

Kritik Bileşenler için İnceleme Noktaları

Gelen parçaları muayene ediyor olun ya da tedarikçinizle kalite gereksinimleri belirliyor olun, bu kontrol noktaları lazer kesim metal sacın sizin spesifikasyonlarınıza uyduğundan emin olmanızı sağlar:

- Boyutsal Doğruluk: Kalibre edilmiş ölçüm ekipmanları kullanarak kritik boyutların tasarımınıza uygunluğunu doğrulayın. Büyük parçalarda değişkenlikler meydana gelebileceği için birden fazla noktayı kontrol edin.

- Kenar kalitesi değerlendirmesi: Kenar çapakları, posa ve yüzey pürüzlülüğü açısından inceleyin. Kenarlarda kelepçe gerektiren keskinliği hissetmek için parmağınızı kenar boyunca sürükleyin.

- Isıdan kaynaklanan renk değişimi: Kesimlerin yanında mavi veya saman rengi bölgeler aşırı ısı girdisini gösterir. Genellikle sadece estetik olmakla birlikte, belirgin renk değişikliği, ısıya duyarlı alaşımlarda metalürjik değişimlerin işaretini verebilir.

- Düzlem kontrolü: Oturmaya eğilimli ince malzemeler için özellikle önemlidir. Parçaları düz bir yüzeye yerleştirin ve boşlukları veya sallanma olup olmadığını kontrol edin.

- Delik ve özellik geometrisi: Çap ve yuvarlaklık açısından kritik delikleri ölçün. Kanal genişliklerini ve içsel özellik boyutlarını kontrol edin.

- Yüzey kirliliği: Sonraki süreçleri etkileyebilecek çapra, oksit birikintileri veya koruyucu film kalıntılarına dikkat edin.

Kalite yalnızca spesifikasyonlara uymakla kalmaz—tutarlılık anlamına gelir. En iyi lazer kesme operasyonları, ilk parçayı mı yoksa bininci parçayı mı inceliyor olduğunuz fark etmeksizin neredeyse birbirinin aynı olan parçalar üretir.

Yaygın Kalite Sorunlarının Giderilmesi

Kalite sorunlarının nedenlerini anlamak, sağlayıcılarla etkili iletişim kurmanıza ve ilk seferde temiz kesilen parçalar tasarlamanıza yardımcı olur.

Burulma ve şekil bozulması: Kesim sürecindeki termal gerilim, ince malzemelerin veya asimetrik geometriye sahip parçaların bükülmesine neden olabilir. Önleme stratejileri şunları içerir:

- Mümkün olduğunca dengeli geometri kullanmak

- Isıyı eşit şekilde dağıtan uygun kesim sıraları kullanmak

- Kritik uygulamalar için daha düşük termal genleşme katsayısına sahip malzemeler seçmek

- Hızlı soğutma yerine parçalara yavaşça soğuma imkanı tanımak

Kabarık oluşumu: Yüksek kalıntılar, kesim hızı çok yavaş veya lazer gücü çok yüksek olduğunda erimiş malzemenin temiz bir şekilde ayrışmadan önce tekrar katılaşması sonucu oluşur. Kesim parametrelerinin optimize edilmesi ve doğru ışın odaklamasının sağlanması, yüksek kalıntı oluşumunu en aza indirger. Yüksek kalıntılar oluştuğunda, kenar kalitesini yeniden sağlamak amacıyla mekanik taşlama, döner cilalama veya titreşimli yüzey işlemi gibi yöntemler kullanılabilir.

Yanık izleri: Kesme alanındaki aşırı ısı, renk değişimine veya yüzey hasarına neden olur. Çözümler arasında lazer gücünün düşürülmesi, kesme hızının artırılması ve oksidasyonu engellerken kesme bölgesini soğutan azot gibi uygun yardımcı gazların kullanılması yer alır.

Tutarlı olmayan kesimler: Bir üretim süreci boyunca kalite farklılık gösteriyorsa, genellikle kök nedenler malzeme tutarsızlığı, makine kalibrasyon sapması veya sarf malzemelerinin aşınmasıdır. Düzenli bakım, doğru kalibrasyon ve malzeme doğrulaması bu sorunların önlenmesini sağlar.

Kritik Uygulamalar İçin Neden Sertifikalar Önemlidir

Otomotiv, havacılık ve tıp uygulamaları için kalite standartları bir öneri değil — zorunluluktur. İşte bu noktada IATF 16949 gibi sertifikalar hayati önem kazanır.

IATF 16949:2016 iSO 9001:2015 temel alınarak ve otomotiv sektörüne özel ek gereksinimlerle geliştirilen, uluslararası otomotiv kalite yönetim standardını temsil eder. BMW, Ford, General Motors, Volkswagen ve diğer büyük üreticilerin de yer aldığı Uluslararası Otomotiv Görev Gücü (IATF) tarafından geliştirilen bu sertifikasyon, bir tedarikçinin otomotiv tedarik zinciri ihtiyaçları için özel olarak tasarlanmış katı kalite sistemlerini uyguladığını gösterir.

IATF 16949 sertifikasyonu parçalarınız için ne anlama gelir?

- Belgelenmiş kalite sistemleri: Her süreç kontrol altındadır, ölçülür ve sürekli iyileştirilir

- İzlenebilirlik: Malzemeler ve üretim süreci boyunca izlenebilir olur

- Hata Önleme: Sistemler sorunları sadece tespit etmekten ziyade önlemeye odaklanır

- Sürekli üretim: Standartlaştırılmış süreçler, üretim partileri arasında tekrarlanabilirliği sağlar

- Tedarik zinciri entegrasyonu: Sertifikalı tedarikçiler, büyük otomotiv OEM'lerinin kabul ettiği gereksinimleri karşılar

Havacılık uygulamaları için benzer sertifikalar, eşdeğer kalite çerçevelerini sağlayan AS9100 gibi standartlardır. Tıbbi cihaz üretimi ise ISO 13485'e atıfta bulunur. Uygulamanız bu standartları gerektirdiğinde sertifikalı sağlayıcılarla çalışmak isteğe bağlı değil—uyumlu üretim için temeldir.

Kalite standartlarını anlamak, gereksinimleri açık bir şekilde belirlemenizi, gelen parçaları etkili bir şekilde değerlendirmenizi ve uygulama ihtiyaçlarınızı karşılayabilen sağlayıcıları seçmenizi sağlar. Kalite beklentileri belirlendikten sonra bir sonraki adım, farklı sektörlerin bu yetenekleri nasıl kullanarak özel imalat zorluklarını çözdüğünü incelemektir.

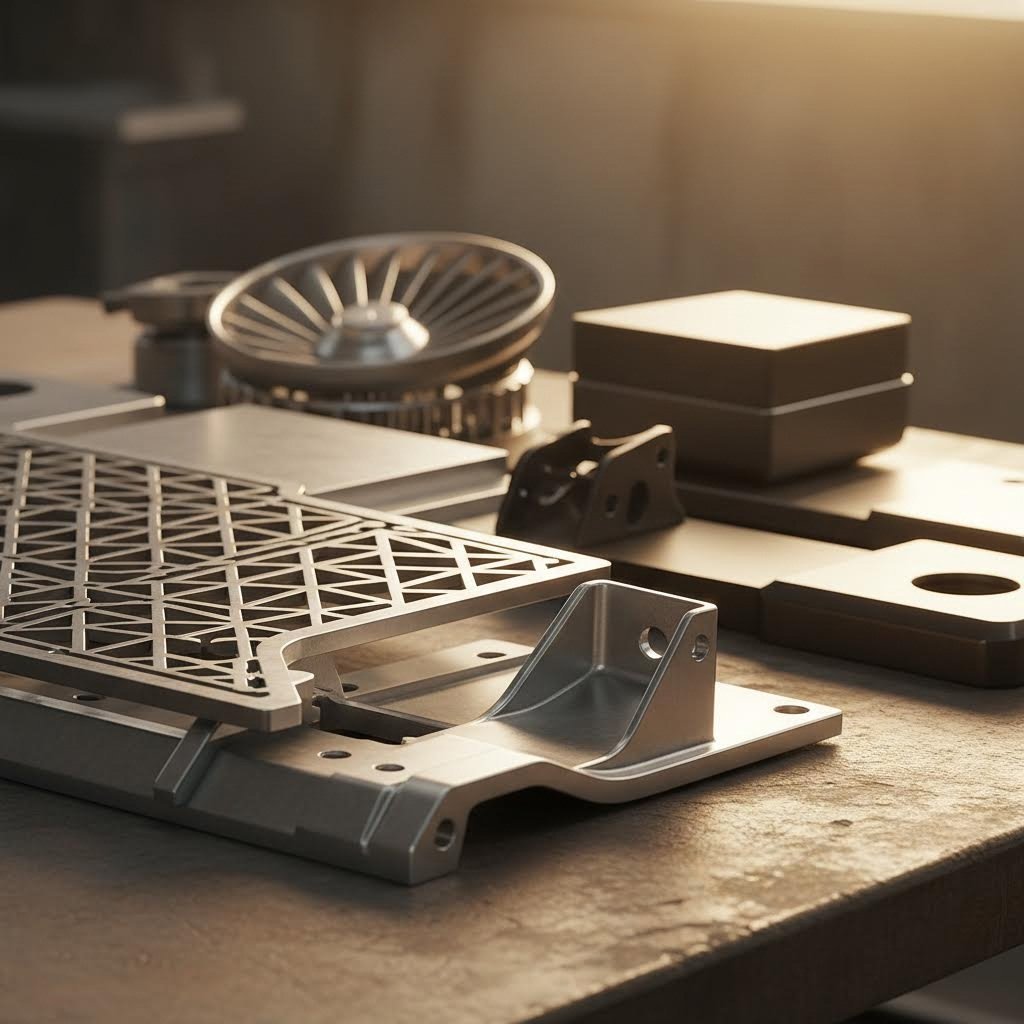

Otomotivden Mimarlığa Sektör Uygulamaları

Artık kalite standartlarını anladığınıza göre, her şeyin bir araya geldiği yere bakalım: gerçek dünya uygulamaları. Özel metal lazer kesme tek boyutun herkese uyduğu bir teknoloji değildir—farklı sektörler yeteneklerinden oldukça farklı şekillerde yararlanır. Bu sektöre özel gereksinimleri anlamak, projenizin kanıtlanmış uygulamalarla uyumlu olup olmadığını değerlendirmenize ve lazer imalatı onlarca yıldır geliştirmiş sektörlerden en iyi uygulamaları belirlemenize yardımcı olur.

Mikron düzeyinde hassasiyet gerektiren şasi bileşenlerinden estetik mükemmellik isteyen özel metal tabelalara kadar her uygulama benzersiz zorluklar getirir. Büyük endüstrilerin bu teknolojiyi nasıl kullandıklarını ve yaklaşımlarından neler öğrenebileceğinizi inceleyelim.

Otomotiv Bileşen Uygulamaları ve Gereksinimleri

Otomobil endüstrisi, metal imalatı için en zorlu ortamlardan birini temsil eder. Endüstri analizinin gösterdiği gibi, geleneksel damgalama ve matkap kesme yöntemleri hızla artan talebe ayak uyduramadı. İşte bu yüzden lazer kesme modern otomobil üretiminde çok önemli hale geldi.

Günümüzün otomotiv uygulamaları hemen hemen her araç sistemini kapsar:

- Şasi ve Yapısal Bileşenler: Yer parçaları, çapraz üyeler ve takviye destekler, yüksek hacimli üretim sürelerinde tutarlı hassasiyeti gerektirir. Lazer kesimi, otomatik montaj hatlarının talep ettiği tekrarlanabilirliği sağlar.

- Süspansiyon parçaları: Kontrol kolları, montaj kolları ve alt çerçeve bileşenleri, stres konsantrasyonlarını azaltan ve yorgunluk ömrünü artıran temiz kenarlardan yararlanır.

- Gövde panelleri ve süslemeler: Kesilmiş kenarların hassasiyeti daha sıkı panel boşluklarını ve kaliteli araçları ayıran daha iyi bir uyum ve bitirmeyi sağlar.

- Elektronik muhafazalar: Modern araçlar düzinelerce elektronik kontrol ünitesine sahiptir ve her biri, hassas elektronikleri koruyan ve ısı dağılımını yöneten hassas kesilmiş metal korumaları gerektirir.

- Hafifletme uygulamaları: Sektörün yakıt verimliliği yönündeki çabası, alüminyum ve gelişmiş yüksek mukavemetli çelikler gibi hafif malzemelerin benimsenmesini artırır—lazer kesimin son derece iyi performans gösterdiği malzemeler.

Otomotiv uygulamalarını özellikle zorlu yapan nedir? Sıkı toleranslar, yüksek hacimler ve kesin kalite tutarlılığının bir araya gelmesidir. 100 parçanın 99'unda kabul edilebilir olan bir şasi bileşeni, aslında hiçbir zaman kabul edilemez—her tek parça spesifikasyonlara tam olarak uymalıdır.

İşte bu nedenle otomotiv üreticileri artan oranda entegre yetenekler sunan ortaklar arar. Bir tedarikçi lazer kesme ve sac presleme işlemlerini aynı çatı altında sunduğunda, bileşen çözümleri daha basitleştirilmiş olur. Örneğin, Shaoyi (Ningbo) Metal Technology özel metal preslemeyi hassas montajlarla birleştirerek 5 günlük hızlı prototipleme ve otomatik seri üretimi sunar. IATF 16949 sertifikası—küresel otomotiv kalite standardı—şasi, süspansiyon ve yapısal bileşenlerin büyük OEM'lerin talep ettiği yüksek gereksinimleri karşılamasını garanti eder. Kapsamlı DFM desteği ve 12 saatte teklif dönüş süresiyle üreticiler aynı anda hem tasarım hem de üretim sürecini optimize edebilir.

Havacılık ve Savunma: Hassasiyetin Pazarlık Edilemez Olduğu Alan

Otomotiv sektörü zorlayıcıysa, havacılık bu zorlukları katlanarak artırır. McKiney Manufacturing'e göre havacılıkta hassasiyet sadece bir tercih değil, bir zorunluluktur çünkü tek bir hata tüm sistemleri riske atabilir.

Uçak ve uzay uygulamaları için fiber lazer kesim özellikle değerlidir:

- Türbin Bileşenleri: Motor verimliliği ve güvenliği açısından kesinlikle kesilmiş türbin kanatları hayati öneme sahiptir. Arızalanma riskini azaltmak için her kanat tam olarak belirlenmiş standartları karşılamalıdır.

- Gövde yapıları: Kanat bölümlerinden gövde panellerine kadar yapısal bileşenler hem hafif hem de sağlam olmalıdır. Lazer kesim, yapısal bütünlüğü korurken gerekli hassasiyeti sağlar.

- Aviyonik Muhafazalar: Gün geçtikçe daha karmaşık hale gelen elektronik sistemler, zorlu ortamlarda hassas sistemleri koruyacak ince detaylara sahip dayanıklı muhafazalar gerektirir.

- Savunma teçhizatı: Askerî araçlar, silah sistemleri ve haberleşme ekipmanları, fiber lazer kesimin güvenilir bir şekilde karşıladığı katı standartlar gerektirir.

Havacılık endüstrisi ayrıca titanyum, paslanmaz çelik, alüminyum ve gelişmiş kompozitler gibi modern uçaklarda yer alan çeşitli malzemelerin işlenebilmesi açısından fiber lazerlerin yeteneklerinden faydalanır. Bu çeşitlilik, azaltılmış son işlem gereksinimiyle birleşerek hem üretim süresini hem de maliyeti düşürür.

Elektronik: Küçültme Hassasiyetle Buluşuyor

Cep boyutundaki akıllı telefonlardan ultra ince dizüstü bilgisayarlara kadar, tüketici elektroniği ürünleri yeteneklerini artırırken aynı zamanda sürekli olarak küçülmeye devam ediyor. Bu küçültme trendi, lazer kesim uygulamaları için mükemmel koşullar yaratır.

Önemli elektronik uygulamaları şunları içerir:

- Baskı devre kartı (PCB) bileşenleri: Fiber lazer kesim makinelerinin hassasiyeti ve verimliliği, üreticilerin temiz ve en doğru kesimleri korurken küçük ama karmaşık bileşenleri hızlı bir şekilde kesmesini sağlar.

- Cihaz kabinetleri: Elektronik muhafazaları için sac metal imalatı, hassas iç bileşenlere müdahale etmeyecek temiz kenarlar ve dar toleranslar gerektirir.

- Isı yayıcılar ve termal yönetim: Isı dağılımı için karmaşık geometriler, lazer kesimin karmaşık iç yapılar oluşturabilme özelliğinden faydalanır.

- Bağlayıcı koruyucuları ve braketler: Cihazların içinde elektronik bağlantıları konumlandıran ve koruyan küçük, hassas bileşenler.

- Lehim kalıpları: Lazerle kesilmiş kalıplar, makinelerin her bir baskılı devre alanını tek tek hedef almak zorunda kalmadan lehimle kaplamasına olanak tanır.

Elektronik işler için etrafımdaki sac işleme firmaları ararken, ince kalibreli malzemeler ve hassas özellikli işlemler konusunda deneyime sahip sağlayıcıları önceliklendirin. Yapısal çelik imalatı için kabul edilebilir olan toleranslar, elektronik uygulamaları için çok gevştir.

Mimari ve Dekoratif Metal Projeleri

Mimari ve dekoratif uygulamalar, havacılığın tam zıttı uçta yer alır—burada estetik, genellikle hassasiyet kadar önemlidir. Yine de lazer kesim her iki açıdan da üstün performans gösterir.

Lazer kesim şu mimari uygulamalara hizmet verir:

- Dekoratif paneller ve ekranlar: Geleneksel kesim yöntemleriyle imkânsız olan karmaşık desenler, lazer teknolojisiyle kolayca gerçekleştirilebilir. Geometrik tasarımlardan organik motiflere kadar, sınır yalnızca hayal gücüdür.

- Cephe Elemanları: Binaların dış cepheleri, hava direnci ile görsel etkiyi birleştiren lazer kesim metal panelleriyle giderek daha fazla donatılmaktadır.

- İç Bölme Duvarlar: Özel metal tabelalar ve oda bölücüler, işlevsel amaçlara hizmet ederken aynı zamanda çarpıcı görsel ifadeler yaratır.

- Korkuluklar ve küpeşteler: Hassas kesimli küpeşte desenleri, hem güvenlik uyumunu hem de estetik farklılığı sağlar.

- Aydınlatma armatürleri: Işığın yönlenmesini ve biçimlenmesini kontrol ederken aynı zamanda tasarım öğesi olarak hizmet veren karmaşık lamba abajurları ve ışık dağıtıcıları.

Sektör kaynaklarına göre, CO2 ve fiber lazer kesiciler mimari uygulamalar için oldukça uygundur çünkü birçok bina projesi çeşitli malzemeler kullanır. Fiber kesiciler metal bileşenleri işlerken, CO2 sistemleri ahşap, akrilik ve diğer dekoratif malzemeleri işler.

Metal imalat sektörü ayrıca işletmeler için dikkat çekici işaretler üretir—uyumluluk gerektiren açık ve okunaklı güvenlik işaretlerinden müşterileri cezbeden çarpıcı ekranlara kadar. Uyumluluk temelli mi yoksa pazarlama odaklı mı olursa olsun, lazer kesim bu tür uygulamaların talep ettiği hassasiyeti ve tekrarlanabilirliği sunar.

İşaretler ve Markalaşma: Metalde İfadeler Oluşturmak

Özel metal levhalar, lazer kesmenin en dikkat çekici uygulamalarından birini temsil eder. Bir bina girişinde ya da hastane koridorunda hassas olarak kesilmiş metal logolar veya yönlendirme işaretleri gördüğünüzde, çalışmakta olan lazer imalatını izliyor olursunuz.

- Kurumsal tabelalar: Paslanmaz çelik, alüminyum veya pirinçten kesilen logolar ve marka unsurları, bina girişlerinde kalıcı etki bırakır.

- Yol Gösterme Sistemleri: Hastaneler, havaalanları ve büyük tesisler, yoğun trafiğe ve temizliğe dayanabilen dayanıklı metal tabelalara güvenir.

- Perakende ekranları: Satış noktalarındaki unsurlar ve ürün vitrinleri, lazer kesimin karmaşık ve dikkat çekici tasarımlar yaratma kabiliyetinden faydalanır.

- Güvenlik ve uyum tabelaları: Endüstriyel tesisler, düzenleyici gerekliliklere uyan net ve dayanıklı tabelalara ihtiyaç duyar.

Üretim ve Endüstriyel Uygulamalar

Belirli sektörlerin ötesinde, çelik imalat ve sac metal imalat sayısız üretim uygulamasına hizmet verir:

- Makine koruyucuları ve kapakları: Çalışanları koruyan, ancak görüş alanını ve hava akışını sağlayan güvenlik bölmesi.

- Kontrol panelleri: Endüstriyel ekipmanlarda enstrümanlar, anahtarlar ve ekranlar için hassas kesilmiş açıklıklar.

- Contalar ve sızdırmazlık elemanları: CO2 lazerlerle kesilen metal olmayan contalar; fiber sistemlerle işlenen metal contalar.

- Prototip Oluşturma: Üretim kalıplarına geçmeden önce yeni ürün tasarımlarında hızlı yineleme yapma.

- Değişim Parçaları: OEM parçalarının mevcut olmaması veya maliyet açısından uygun olmaması durumunda ekipman onarımı için özel tekil bileşenler.

Denizcilik ve Gemi Yapımı

Denizcilik sektörü, hassasiyet ile korozyon direncini bir araya getiren benzersiz gereksinimler sunar. Sektör kaynaklarına göre , gemi inşa sanayii ve deniz üreticileri yasal olarak faaliyet gösterebilmek için dar toleranslar ve düzenlemeler dahilinde kalmak zorundadır.

Denizcilik uygulamaları şunları içerir:

- Gövde bileşenleri: Tuzlu su ortamında hem hassasiyet hem de dayanıklılık gerektiren yapısal elemanlar.

- Güverte donanımları: Tuz sisine sürekli maruz kalabilecek halat bağlama yerleri, güverte geçitleri ve sabitleme aparatları.

- İç Paneller: Deniz tipi dayanıklılık ile estetiği birleştiren kabin bileşenleri.

- Özel yedek parçalar: Orijinal parçalar artık mevcut olmadığında, eski gemiler için fiber lazer kesim makinelerinin özel yedek parça üretmesini sağlar.

Hassas bir havacılık türbin kanadı üretebilen aynı lazer kesim teknolojisi, dekoratif mimari bir ekran ya da özel bir denizcilik aparatı oluşturabilir. Sektörünüze özgü gereksinimleri anlamak, doğru süreci belirlemenize ve ilgili deneyime sahip sağlayıcıları bulmanıza yardımcı olur.

Otomotiv montaj hatları için şasi bileşenleri üretiyor olun ya da perakende bir kurulum için özel metal levhalar üretiyor olun, temel teknoloji aynı kalır—sadece spesifikasyonlar ve kalite gereksinimleri değişir. Uygulamalar anlaşıldıktan sonra, bulmacanın son parçası projelerinizi hayata geçirecek doğru hizmet ortağını bulmaktır.

Doğru Özel Lazer Kesim Hizmeti Ortağını Seçmek

Teknolojiyi kavradınız, malzemelerinizi seçtiniz, tasarım dosyalarınızı optimize ettiniz ve kalite gereksinimlerini anladınız. Şimdi ise belki de en önemli karar geliyor: parçalarınızı aslında kim üretecek? Olağanüstü bir hizmet ortağı ile sıradan bir tane arasındaki fark maddi fiyatın çok ötesine gider—projenizin zamanında başarıyla tamamlanıp tamamlanmayacağı ya da gecikmeler, yeniden çalışma ve hayal kırıklıkları zinciri haline gelip gelmeyeceği bu farka bağlıdır.

Lazer kesim hizmeti aramak veya metal lazer kesim hizmetleri aramak istediğinizde, seçenekler konusunda bolca tercih bulacaksınız. Ancak gerçekten kaliteli hizmet veren sağlayıcıları, sadece vaatlerde bulunanlardan nasıl ayırt edebilirsiniz? Dünya sınıfı ortakları riskli seçimlerden ayıran sistematik bir değerlendirme çerçevesi inceleyelim.

Ekipman Kapasitelerini ve Sertifikalarını Değerlendirme

Kaliteli lazer kesim hizmetleri arama sürecinin temeli donanımla başlar. lS Precision Manufacturing'taki sektör uzmanlarına göre , düşük kaliteli veya eski lazer makineleri kötü dinamik performans sergiler—yüksek hızlarda kesim kafasının salınımı hassas parçaları kullanılamaz hale getiren şekil hatalarına neden olur.

Öncelik sırasına göre değerlendirmeniz gerekenler şunlardır:

- Ekipmanın yaşı ve kapasitesi: Modern fiber lazer sistemleri ±0,1 mm toleranslarla pürüzsüz ve curuksuz yüzeyler sunar. Ekipmanın yaşını, güç değerlerini ve çalışma alanının boyutlarını sorun. Güncel teknolojiye yatırım yapan sağlayıcılar, kaliteli sonuçlara olan bağlılıklarını göstermiş olurlar.

- Kalite Sertifikasyonları: Otomotiv uygulamaları için IATF 16949 sertifikası vazgeçilmezdir ve büyük OEM'ler tarafından kabul edilen, dokümante edilmiş kalite sistemlerini, izlenebilirliği ve hata önleme süreçlerini gösterir. Havacılık için AS9100'e bakın. Genel imalat en azından ISO 9001'e uygun olmalıdır.

- Malzeme Uzmanlığı: Göre Pinnacle Precision'in rehberliği , deneyimli bir metal imalat ortağı, farklı malzemeler, imalat süreçleri ve sektör standartları konusunda bilgi getirir. Özellikle malzeme ve kalınlık kombinasyonlarınızla ilgili deneyimlerini sorun.

- Tesis incelemesi: En basit doğrulama yöntemi fabrikalarını ziyaret etmek veya video turlar talep etmektir. Ekipman markalarını, atölye organizasyonunu ve operasyonel standartları gözlemleyin—bunlar doğrudan kapasiteyi gösterir.

- Örnek Değerlendirme: İşledikleri farklı malzemelerden gerçek numuneler isteyin. Kesim hassasiyetini, yüzey kalitesini, minimum delik aralığını ve yanma izi ya da bozulma olmamasını inceleyin.

Yakınımda metal imalatı seçeneklerini değerlendirirken, itibarın çok büyük önem taşıdığını unutmayın. Pinnacle Precision'ın vurguladığı gibi, daha ucuz imalatçılarla risk almayın—her zaman kanıtlanmış bir geçmişe sahip köklü bir şirket, düşük maliyetli ama bilinmeyen bir rakibin önüne geçer.

Teklif Cevaplama Süreleri Operasyonlar Hakkında Ne Söyler?

Birçok alıcının gözden kaçırdığı bir içgörü şudur: bir sağlayıcının teklif isteğinize ne kadar hızlı yanıt vermesi, operasyonel verimlilikleri hakkında çok şey ifade eder. Basit bir teklifi bir hafta sonra gönderen bir şirket, üretim sürecinde de aynı tembellikle çalışıyor olabilir.

Kaliteli CNC lazer kesim hizmeti sağlayanlar, iç organizasyonlarını yansıtan hızlı tepki vermeyi gösterir:

- Hızlı teklif cevaplama: Önde gelen sağlayıcılar teklifleri günler içinde değil, saatler içinde geri gönderir. Örneğin, Shaoyi (Ningbo) Metal Technology 12 saatte teklif alma imkânı sunar—bunun için akıcı başvuru süreçleri, deneyimli maliyet analistleri ve etkili iletişim sistemleri gereklidir.

- Ayrıntılı maliyet bölünümü: Kaliteli teklifler, tek bir sayı ile verilen ve sürprizleri gizleyen tahminler yerine maliyetleri, süreç önerilerini ve gerçekçi teslim sürelerini kalemlere ayırır.

- Proaktif iletişim: LS Precision'a göre profesyonel proje mühendisleri, potansiyel sorunların üretim sorununa dönüşmesinden önce tespit edilmesi için önceden teknik incelemeler sunmalıdır.

Yakınımdaki imalat atölyeleri işinizi almak için rekabet ederken, hızlı yanıt verme genel operasyonel mükemmellik için güvenilir bir gösterge haline gelir.

İmalata Uygunluk Desteği ve Hızlı Prototipleme Kapasitesi

İmalata Uygunluk (DFM) desteği, geçici tedarikçileri gerçek imalat ortaklarından ayırır. En iyi sağlayıcılar sadece gönderdiğiniz şeyi kesip biçmez; maliyetleri düşürmek, üretim sorunlarını ortadan kaldırmak ve sonuçları iyileştirmek amacıyla tasarımlarınızı aktif olarak geliştirirler.

Kapsamlı DFM desteği nasıl olmalıdır?

- Ücretsiz tasarım analizi: Kaliteli tedarikçiler, kesim kalitesini veya maliyeti etkileyen yönler açısından çizimlerinizi inceler—keskin kenarlar, dar yuvalar, minimum açıklıklar—ve üretim başlamadan önce iyileştirme önerileri sunar.

- Maliyet düşürme önerileri: Deneyimli mühendisler, işlevselliği zayıflatmadan geometriyi basitleştirme, malzeme kullanımını en iyi hale getirme veya toleransları düzenleme fırsatlarını belirler.

- Risk tanımlama: Tasarım incelemesi sırasında yakalanan sorunların düzeltilmesi, üretimin ilerleyen aşamalarında keşfedilen sorunlara kıyasla çok daha düşük maliyetle yapılır.

Hızlı prototipleme imkanları, tasarım doğrulama açısından eşit derecede değerlidir. Kitle üretimi kalıplarına veya yüksek hacimli üretimlere başlamadan önce, tasarımınızın gerçek dünyada beklendiği gibi çalıştığını doğrulamanız gerekir. Shaoyi gibi önde gelen tedarikçiler, hızlı yineleme sağlayan 5 günlük hızlı prototipleme hizmeti sunar—tasarımları test etmek, iyileştirmeleri belirlemek ve üretim ölçeğini artırma öncesinde uygunluğu ve işlevselliği onaylamak için.

Binlerce parça siparişinden sonra tasarım hatalarını fark etmenin alternatifi düşünüldüğünde bu prototipleme yeteneği kritik önem kazanır. Maliyet farkı dramatiktir.

Uçtan Uca Yeteneklerin Değerlendirilmesi

Yakınımda lazer kesim hizmeti ararken projenizin yalnızca kesimin ötesinde entegre yeteneklerden faydalanıp faydalanmadığını değerlendirin. LS Precision'a göre kaliteli bir sağlayıcının değeri, kesilmiş parçaları teslim etmenin çok ötesine uzanır—gerçek değer, tek elden tesis olarak üretim sürecinize entegrasyonundan gelir.

Kapsamlı sağlayıcılar şunları sunar:

- İşlem sonrası hizmetler: Bükme, kaynak, çapak alma ve montaj işlemlerinin tek çatı altında yapılması, tedarikçi koordinasyonu sorunlarını ortadan kaldırır ve hata fırsatlarını azaltır.

- Yüzey Bitirmesi: Toz boya, elektrokaplama ve anodize imkanları, sadece kesilmiş yarı mamullerin değil, tamamlanmış parçaların tek kaynaktan sevk edilmesi anlamına gelir.

- Hacim Esnekliği: Tek parça prototiplerden otomatik seri üretime kadar kapasite, mevcut ihtiyaçlarınıza ve büyüme trajektorinize uyumlu olmalıdır.

Özellikle otomotiv uygulamaları için, lazer kesme ve metal presleme kabiliyetlerini birlikte sunan ortaklar—özel metal presleme parçaları ve hassas montajları birleştiren Shaoyi gibi—tedarik zinciri yönetimini kolaylaştıran eksiksiz bileşen çözümleri sağlar.

Değerlendirme Kontrol Listesiniz

Herhangi bir sağlayıcıya taahhüt etmeden önce bu kriterleri sistematik olarak doğrulayın:

- Ekipman kapasitesi Malzemeleriniz ve kalınlıklarınız için uygun modern fiber lazer sistemleri

- Kalite Sertifikasyonları: Otomotiv için IATF 16949; havacılık için AS9100; en az ISO 9001

- Malzeme Uzmanlığı: Belgelenmiş özel malzeme ve kalınlık deneyimi

- Teklif yanıt hızı: 12-24 saatlik dönüş süresi operasyonel verimliliği gösterir

- DFM desteği: Ücretsiz tasarım analizi ve optimizasyon önerileri

- Hızlı prototip oluşturma: tasarım doğrulaması için 5 gün veya daha hızlı prototip imkânı

- Referanslar: Deneyimlerini tartışmaya istekli müşteri referansları

- Tesis doğrulaması: Kapasiteleri onaylayan saha ziyareti veya video tur

- Numune kalitesi: Gerçek kesim kalitesini gösteren fiziksel numuneler

- Tümleşik Hizmetler: Taleplerinize uygun olan son işleme ve yüzey bitirme kapasiteleri

Doğru lazer kesim tedarikçisini seçmek fiyat karşılaştırmasına bağlı bir soru değildir—bu, projenizi başarıya ulaştırabilecek ya da başarısızlığa uğratabilecek stratejik bir karardır.

Ortaklarınızı doğru şekilde değerlendirme konusunda yaptığınız yatırım, proje ömrünüz boyunca size fayda sağlar. Bu kriterleri karşılayan bir sağlayıcı sadece bir tedarikçiden fazlası olur; tasarımlarınızı verimli ve güvenilir bir şekilde hassas bileşenlere dönüştürmenize yardımcı olan üretim kabiliyetlerinizin bir uzantısı haline gelir.

Özel Metal Lazer Kesim Hakkında Sıkça Sorulan Sorular

1. Bir metalin lazerle kesimi ne kadar maliyete sahiptir?

Özel metal lazer kesim maliyetleri, malzeme türü ve kalınlığı, kesim karmaşıklığı ve toplam yol uzunluğu, delme noktası sayısı, sipariş miktarı ve yüzey işlem gereksinimleri gibi birbiriyle bağlantılı birçok faktöre bağlıdır. Sayısız iç boşluklu karmaşık tasarımların aksine, basit dikdörtgen bir parça çok daha düşük maliyetle üretilir. Miktar, birim başı fiyatı büyük ölçüde etkiler; bir adet yerine 10 adet aynı parçayı sipariş etmek, hazırlık ücretlerinin daha fazla sayıda parçaya dağıtılması sayesinde maliyeti %86'ya varan oranlarda düşürebilir. Doğru bütçeleme için tam tasarım dosyalarınızı hazırlayın, malzeme gereksinimlerini açıkça belirtin ve hızlı teklif süreci sunan IATF 16949 sertifikalı sağlayıcılardan fiyat teklifi isteyin.

2. Metal kesen bir lazer var mı?

Evet, fiber lazerler özellikle metal kesmek için tasarlanmıştır ve sektör standardı haline gelmiştir. 1,064 mikrometre dalga boyunda çalışan fiber lazerler, metallerin verimli bir şekilde soğurduğu çok küçük odak noktalarına ulaşır. Çelik, paslanmaz çelik, alüminyum, bakır ve pirinci mükemmel hassasiyet ve hızla keser. Modern fiber sistemler ince malzemelerde dakikada 20 metreye kadar kesim hızı elde eder ve minimal bakım gerektirir; ömürleri 100.000 saate kadar çıkar. CO2 lazerler de metalleri kesebilir ancak özel olarak metal imalatı için daha az verimlidir.

3. Metal kesmede fiber ve CO2 lazerler arasındaki fark nedir?

Fiber lazerler, yaklaşık %35 enerji verimliliğiyle 1.064μm dalga boyunda çalışır ve ince metalleri CO2 sistemlerinden üç kat daha hızlı keser. Alüminyum ve bakır gibi yansıtıcı metalleri minimum bakım gerektirmeden işlemekte üstündürler. CO2 lazerler 10.6μm dalga boyunda ve %10-20 verimlilikle çalışır ve bu da onları metalin yanında ahşap, akrilik ve plastikleri kesen karışık malzeme atölyeleri için daha uygun hale getirir. 25 mm kalınlığın altındaki özel metal imalatı için fiber lazerler üstün hız, hassasiyet ve işletme maliyeti avantajları sunar.

4. Lazer ile kesilebilecek malzemeler nelerdir ve karşılaşılan zorluklar nelerdir?

Lazer kesimde yaygın olarak kullanılan metaller arasında düşük karbonlu çelik (en hızlı işleme, mükemmel kenarlar), paslanmaz çelik (temiz kesimler, minimum ek işlem gerektirir), alüminyum (yansıma nedeniyle fiber lazerler gerektirir) ve bakır ile pirinç (termal iletkenlik ve yansıtıcılık nedeniyle en zor olanlar) yer alır. Her malzeme lazer enerjisi altında farklı şekilde davranır. Paslanmaz çelik, kalınlık fark etmeksizin tutarlı sonuçlar verdiği için ideal seçimdir. Alüminyum daha yüksek güç ayarları ve azot yardımcı gazı gerektirir. Bakır ise özel parametreler gerektirir ve genellikle alt kenarda dross bırakarak sonradan işlenmeyi gerekli kılar.

5. Lazer kesim için tasarım dosyalarımı nasıl hazırlarım?

İstenilen boyutlarla uyumlu birimleri ve ölçeği doğrulayarak temiz 2D vektör geometrisiyle başlayın. Tüm eğrileri düzgün çoklu çizgilere dönüştürün, katmanları mantıksal olarak düzenleyin (KES, LAZERLE İŞARETLE, SKOR), yinelenen çizgileri kaldırın ve tüm konturların tamamen kapalı olduğundan emin olun. Hassas montajlarda kerf genişliğini dikkate alın, özelliklerin en az malzeme kalınlığı kadar geniş olmasına dikkat edin, iç köşelere küçük köşe yarıçapları ekleyin ve özellikler arasında yeterli boşluğu koruyun. Göndermeden önce dışa aktarılan DXF dosyasını ayrı bir görüntüleyici ile açarak her şeyin doğru şekilde çevrildiğini doğrulayın.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —