Tekerleklerinizin Arızalanmasını Engelleyen Özel Dövme Somunların Avantajları

Özel Dövme Somunların Anlaşılması ve Önem Sahibi Olmalarının Nedenleri

Hızlanma, frenleme veya keskin bir viraj alma anında tekerlekleriniz büyük kuvvetlere maruz kalır. Tekerleklerinizi araçlarınıza güvenli bir şekilde sabit tutan şey nedir? Somun adı verilen küçük ama güçlü bu bağlantı elemanlarıdır. Çoğu sürücü bunlara ikinci bir düşünce bile vermemesine rağmen, jant donanımı aracınız ile altında bulunan yol arasındaki kritik bağlantıyı temsil eder. Bu bağlantı başarısız olduğunda sonuçlar, rahatsız ediciden başlayıp felaketle biten şekilde değişebilir.

Özel dövme somunlar, jant bağlantı teknolojisinde altın standarttır. Kalıplara dökülen döküm alternatiflerinden veya çubuk malzemeden işlenerek üretilen versiyonlardan farklı olarak, dövme somunlar metalin iç yapısını temelinden dönüştüren yoğun bir üretim sürecinden geçer. Bu fark, günlük olarak yolculuk yapıyorsanız, hafta sonu gerçek sokak performans sınırlarınızı zorluyorsanız ya da aracınızla yarış pistinde rekabet ediyorsanız önemli hale gelir.

Dövme Farkının Açıklaması

Bir metal parçasını hayal edin ve onu aşırı basınç altında sıkıştırın—bazen uygulanan kuvvet 2.000 tonu bile aşabilir. Bu süreç sadece malzemeyi şekillendirmez; aynı zamanda moleküler yapısını temelden yeniden düzenler. Dövme sırasında metal ısıtılır ve ardından sıkıştırılır, bu da metalin tane yapısının parça hatları boyunca sürekli ve kesintisiz desenler oluşturacak şekilde hizalanmasını sağlar.

Dökme somunlar, karşılaştırıldığında sıvı metalin kalıplara dökülmesiyle başlar. Bu yöntem karmaşık şekillere olanak tanıyıp düşük üretim maliyetleri sunsa da, iç boşluklara ve zayıf noktalara neden olabilecek rastgele tane yapıları oluşturur. İşlenerek üretilen somunlar katı çubuk ham maddesi olarak başlar ve yeterli mukavemet sunar ancak kesim işlemi doğal tane akışını kesintiye uğratır ve potansiyel gerilim noktaları oluşturabilir.

Bunu ahşap tanelerine benzetin. Tane yapısına dik şekilde kestiğinizde malzeme önemli ölçüde zayıflar. Saclama işlemi ise tane yapısıyla birlikte çalışmak gibidir ve doğal mukavemet yollarını koruyup geliştirir. Dayanıklılık için tam som somunlar, ağırlık tasarrufu için titanyum somunlar veya after-market tekerlek uyumluluğu için tuner somunlar düşünüyor olmanız fark etmeksizin, bu üretim farkını anlamak bilinçli karar vermenizi sağlar.

Tekerlek Donanımı İçin Tane Yapısının Önemi

Queen City Forging'daki dövme uzmanlarına göre, dövme işlemiyle üretilen bileşenlerde hizalanmış tane yapısı, malzeme içinde gözeneklilik gibi iç kusurları ortadan kaldırırken malzemenin tamamında homojen yoğunluk oluşturur. Bu da doğrudan süperior yorulma direncine çevrilir—ivmelenme, frenleme ve viraj kuvvetlerinden kaynaklanan binlerce gerilim döngüsüne maruz kalan somunlarınız için hayati öneme sahiptir.

Dövme işlemi ayrıca kontrollü deformasyonun metalin kristal yapısı içinde dislokasyon yoğunluğunu artırarak işlem sertleşmesini (work hardening) mümkün kılar. Bu, nihai bileşeni daha sert ve yüke karşı deformasyona karşı daha dirençli hale getirir. Araçlarını düzenli olarak zirveye çıkaran performans tutkunları veya artan egzoz basıncı için blow off valve (bodrum supabı) gibi bileşenleri yükseltmiş olanlar için bu metalürjik avantaj ölçülebilir bir güven sağlar.

Bu kılavuz boyunca, malzeme seçimi ve uyumluluk gereksinimlerinden doğru montaj tekniklerine kadar üreticiye bağlı olmayan, nesnel bilgiler bulacaksınız. Güvenlik, performans veya estetik için yükseltme yapın, özel dövme somunların avantajlarını anlamak, belirli uygulamanız için doğru kararı almanıza olanak tanır.

Dövme Yapımın Mukavemet ve Dayanıklılık Avantajları

Dövme somunların döküm alternatiflerinden daha güçlü olduğunu duymuşsunuzdur—ancak bu, otoyol hızlarında tekerleklerinizin takılı kalması açısından aslında ne anlama gelir? Cevap, birçok rakibin bahsettiği ancak nadiren açıkladığı metalürji biliminde yatmaktadır. Dövmenin neden üstün donanım yarattığını anladığınızda, iyi somunlara yatırım yapmanın sadece bir yükseltmeden ziyade bir güvenlik kararı olduğunu fark edeceksiniz.

Dövme işlemi, döküm parçalarda yaygın olan iç boşlukları ve gözenekliliği ortadan kaldırır. dövme ve döküm bileşenleri karşılaştıran sektörel araştırmalara göre , dövme parçaların çekme mukavemeti genellikle döküm eşdeğerlerinden yaklaşık %26 daha yüksek olup, yorulma mukavemeti de yaklaşık %37 daha yüksektir. Bunlar marjinal iyileştirmeler değil—stres altındayken temel olarak farklı performans kapasitelerini temsil eder.

Neden bu kadar büyük farklar? Döküm metal, çatlakların başlayabileceği mikroskobik zayıf noktalar oluşturan rastgele tane yönelimiyle katılaşır. Dövme işlemi ise bu taneleri sıkıştırarak sürekli akış desenleri halinde hizalar ve bileşen boyunca iç boşlukları etkili bir şekilde kapatırken aynı zamanda yoğunluğu homojen hale getirir. Aftermarket jantlar için en iyi somunlar, performans sürüşünün artan stres taleplerini karşılamak üzere bu yapısal avantajdan yararlanır.

Stres Altında Üstün Yorulma Direnci

Her hızlandığınızda, fren yaptığınızda veya sert dönüşler yaptığınızda somunlarınız tekrarlı gerilim döngülerine maruz kalır. Bu döngüsel yükleme anında bir arızaya neden olmaz—bunun yerine, metal yorulması adı verilen bir süreçle hasar kademeli olarak birikir. İşte bu noktada dövme imalat yöntemi gerçek anlamda öne çıkar.

Yayınlanan araştırma Metaller dergisi dövme ve dövme olmayan alüminyum alaşımları arasındaki yorulma özelliklerini inceledi. Bulgular çarpıcıydı: dövme numuneler test sonuçlarında çok daha az dağılım göstererek önemli ölçüde daha uzun yorulma ömrüne sahipti. Daha da önemlisi, dövme süreci yorulma mukavemetini artırırken değişkenliği azalttı—yani dövme parçalar tahmin edilemez değil, tutarlı bir şekilde performans gösterir.

Bu yorgunluk avantajına ne neden olur? Çalışma, dövülmemiş malzemelerin çatlak başlangıç noktaları olarak hareket eden daha büyük iç inklüzyonlar ve kusurlar içerdiğini ortaya koydu. Tekrarlı yükler altında çatlaklar bu zayıf noktalardan ilerler. Dövme malzemeler eşdeğer güven seviyelerinde dökülmüş olanlara kıyasla daha küçük maksimum inklüzyon boyutlarına sahipti (13 μm karşı 21 μm), yüksek çevrim stres koşullarında başarısız olma riskini önemli ölçüde azalttı.

Tipik sürüş sırasında somunlarınızın maruz kaldığı şeyleri düşünün:

- İvme kuvvetleri dişli geçmeye baskı uygular

- Fren yükleri tekerlek göbeği montajı üzerinden iletilir

- Virajlanma stresi tekerlek montaj yüzeylerinde yanal kuvvetler oluşturur

- Titreşime Maruz Kalma yol düzensizliklerinden ve çeşitli frekanslarda fren rulman gürültüsünden kaynaklanan

- Termal döngü göbek üzerinden iletilen fren ısısından kaynaklanan

Titanyum somun veya kaliteli bir chromoly seçeneği, hizalanmış tane yapısı sayesinde bu tekrarlı gerilmelere dayanır, döküm alternatifler ise içsel zayıf noktalarda yorgunluk hasarını daha hızlı biriktirir.

Zamanla Sabit Mengene Kuvveti

Uygun tekerlek mengene kuvvetini korumak tek seferlik bir başarı değil—somunlarınızın kullanım ömrü boyunca devam eden bir gerekliliktir. Dövme üretim, doğrudan güvenliği etkileyen mengene kuvveti korumada ölçülebilir avantajlar sunar.

Bir somunu belirtilen tork değerine ayarladığınızda, tekerleğinizi sağlam bir şekilde tutacak olan mengene kuvvetini oluşturmak için onu hafifçe germiş olursunuz. Zamanla, bu mengene kuvvetine karşı çalışan birkaç faktör ortaya çıkar:

- Termal genişleme ve daralma isı döngülerinden kaynaklanan

- Titreşim nedeniyle oturma yüzeylerin birleşme bölgelerinde

- Sıkma elemanı malzemesindeki gerilim gevşemesi sıkma elemanı malzemesi içinde

- Tekrarlı montaj ve sökmeden kaynaklanan diş aşınması tekrarlı montaj ve sökmeden

Dövme somunlar, yoğun ve gözeneksiz yapıları sayesinde termal stres altında boyutsal stabiliteyi koruduğu için bu bozulma mekanizmalarına daha etkili direnir. Hizalanmış tane yapısı aynı zamanda üstün diş bütünlüğü sağlar ve çok sayıda tekerlek değişikliğinin ardından bile hassas oturmayı korur.

Araştırma verileri bu pratik gözlemi desteklemektedir: dövme parçalar, daha tutarlı yorulma karakteristikleri göstermiş ve performans sapması daha az olmuştur. Bu tutarlılık, tahmin edilebilir bir sıkma davranışına dönüşür—donanımınızın yavaş yavaş tutuşunu kaybetmesinden endişe etmek yerine, tekerleklerinizin düzgün şekilde sabitlendiğinden emin olursunuz.

Günlük kullanıcılar için bu, tork tekrar kontrolünün daha az gerekeceği ve mevsimsel lastik değişimleri sırasında daha fazla güven anlamına gelir. Agresif sürüş, pist günleri veya enerjik arazi rotaları ile araçlarını zirveye çıkaran performans meraklıları için ise tutarlı sıkma kuvveti, felaketle sonuçlanabilen tekerlek ayrılmasının habercisi olan kademeli gevşemeyi önler.

Bu metalürjik temelleri anlamak, neden kaliteli dövme donanımın daha yüksek fiyatlar talep ettiğini açıklamaya yardımcı olur. Sadece bir marka adı veya estetik bir kaplama için ödeme yapmıyorsunuz—tekerleklerinizin binlerce kilometrelik gerçek dünya stresine rağmen takılı kalmasını doğrudan etkileyen temel malzeme özelliklerine yatırım yapıyorsunuz. Bu dayanıklılık temelini oluşturduktan sonra, farklı malzemelerin bu performans özelliklerini nasıl etkilediğine bakalım.

Dövme Somunlar İçin Tam Malzeme Karşılaştırması

Dövmenin neden üstün mukavemet sağladığını anladıktan sonra, bir sonraki soru şu olur: belirli ihtiyaçlarınız için en iyi performansı hangi malzeme sunar? Aftermarket tekerlekler için somun ararken dört ana seçenekle karşılaşacaksınız—her birinin farklı uygulamalar için ideal olmasını sağlayan ayrı özellikleri vardır. Bu malzeme özelliklerinin aslında ne anlama geldiğini inceleyelim.

Karmaşık geliyor mu? Öyle olmak zorunda değil. Malzeme seçimini lastik seçmeye benzetin: pist odaklı bir bileşen kuru zeminde mükemmel çalışır ama ıslak hava koşullarında zorlanır. Benzer şekilde, her göbek somunu malzemesi belirli senaryolarda üstün performans gösterirken diğerlerinde bazı dezavantajlara sahip olabilir. Bu farklılıkları anlamak maliyetli hataları önler ve tekerlek donanımınızın sürüş ihtiyaçlarınıza uygun olmasını sağlar.

Malzeme Sınıfı Özellikleri Çözümlendi

"4140 chromoly" veya "7075-T6 alüminyum" gibi tanımlamalar gördüğünüzde bunlar pazarlama terimleri değildir—performans özelliklerini belirleyen kesin malzeme özellikleri olarak tanımlanırlar. İşte bu sınıfların size aslında söylediği şeyler:

4140 Chromoly Çelik: Bu tanımlama, karbon (0.40%) ve alaşım elementlerinin belirli oranlarını içeren bir krom-molibden alaşımlı çeliği ifade eder. Krom, sertliği ve aşınma direncini artırırken molibden, yüksek sıcaklıklarda mukavemeti iyileştirir. Bu malzeme, performans uygulamaları için olağanüstü bir dayanıklılık-ağırlık dengesi sunar ve fazladan kütle olmadan dayanıklılık isteyen meraklılar arasında popüler bir seçim haline gelir.

7075-T6 Alüminyum: "7075", mevcut en güçlü alüminyum alaşımlarından birini oluşturan, başlıca alaşım elementi olarak çinko içeren bir alüminyum alaşımını ifade eder. "T6" ise çözelti ısıl işlemi yapılmış ve yapay yaşlandırılmış olan temperleme sürecini gösterir ve bu da mukavemeti en üst düzeye çıkarır. Şaşırtıcı derecede hafif olmasına rağmen, bu malzeme yüksek ısı uygulamaları için dikkatli değerlendirilmelidir.

Sınıf 5 Titanyum (Ti-6Al-4V): Bu havacılık sınıfı titanyum somun spesifikasyonu, %6 alüminyum ve %4 vanadyum içeren bir alaşımı belirtir. Tire Hardware'ın titanyum karşılaştırma araştırmasına göre , Sınıf 5 titanyum, 800 MPa değerindeki standart çelik cıvatalardan önemli ölçüde daha yüksek olan 950 MPa'lık bir çekme mukavemeti sağlarken, ağırlık olarak %50 daha hafiftir. Hyperion titanyum bağlantı elemanları gibi premium seçenekler, maksimum performans için bu sınıfı kullanır.

Paslanmaz Çelik (304 veya 316): Bu sınıflar, korozyona dayanıklılık için optimize edilmiş krom-nikel alaşımlarını ifade eder. Sınıf 316, kloridlere (yol tuzuna) karşı gelişmiş koruma sağlamak için molibden ekler ve bu da onu zorlu hava koşullarında kullanım için ideal kılar. Ancak paslanmaz çelik, eşdeğer ağırlıkta kromoly kadar yüksek mukavemete genellikle sahip değildir.

Malzemeyi Uygulamanıza Uydurma

Doğru malzemenin seçilmesi, sürüş koşullarınızda en önemli olan unsurlara öncelik vermenize bağlıdır. Aşağıdaki karşılaştırma, dört malzeme boyunca temel performans özelliklerini ayrıntılı olarak göstermektedir:

| Malzeme | Çekme Dayanımı | Ağırlık | Korozyona dayanıklılık | Isıl dayanımı | Ideal kullanım durumları |

|---|---|---|---|---|---|

| 4140 Chromoly Çelik | Çok Yüksek (850-1000 MPa) | En ağır | Orta (kaplama gerektirir) | Harika | Pist günleri, römork çekme, performanslı sürüş |

| 7075-T6 Alüminyum | Orta (570 MPa) | En hafif | İyi (anodizasyon ile iyileşir) | Sınırlı | Sergi araçları, hafif yapılar, hafif sokak kullanımı |

| Grade 5 Titanyum | Yüksek (950 MPa) | çeliğe göre %50 daha hafif | Mükemmel (Doğal olarak dirençli) | Harika | Pist kullanımı, performans tutkunları, nemli iklimler |

| Paslanmaz çelik (316) | Orta-Yüksek (580 MPa) | Krom-molya benzeri | Harika | İyi | Kıyı bölgeler, kış sürüşü, günlük kullanım araçları |

Bu seçenekler arasında karar verirken agresif sürüş sırasında neler olduğunu düşünmelisiniz. Titanyum jant cıvataları, sert frenlemelerden kaynaklanan tekrarlayan ısı döngüleri altında bile dayanıklılığını korur; alüminyumun yumuşayabileceği ve sıkma kuvvetini kaybedebileceği durumlarda bile. Tire Hardware araştırması, titanyumun "yüksek ısıya maruz kalan pist koşullarında bile dayanıklılığını ve yapısını koruduğunu" doğrularken, çeliğin genleşebileceğini ve gevşeyebileceğini belirtmektedir.

Ağırlık kaybı, dikkatli bir şekilde değerlendirilmelidir. Evet, titanyum, çeliğe kıyasla önemli ölçüde hafiflik sunar—eşdeğer mukavemetteki bileşenlerle karşılaştırıldığında yaklaşık olarak %50 daha hafiftir. Alüminyum ise daha fazla ağırlık tasarrufu sağlar ancak bu, agresif sürüş için uygunluğunu sınırlayan belirgin mukavemet ödünlerini de beraberinde getirir. Agresif kullanım veya süspansiyon kütlesinin azaltılmasına odaklanan araçlar için titanyum, performans açısından ideal dengeyi sunar: güvenilirliği riske etmeden önemli ölçüde ağırlık azalımı.

Ancak birçok günlük kullanıcı için kromoly çelik pratik seçim olmaya devam eder. Daha düşük bir maliyetle mükemmel mukavemet sunar, ısıyı çok iyi yönetir ve milyonlarca kilometrelik gerçek kullanım koşullarında kanıtlanmış dayanıklılığa sahiptir. Titanyuma kıyasla taşıdığı ek ağırlık, normal şehir trafiği sürüşünde önemsiz hale gelir çünkü dönen kütledeki küçük fark ivmelenme veya yönlendirme üzerinde hissedilir bir etki yaratmaz.

İkliminiz aynı zamanda malzeme seçimini de etkiler. Yol tuzunun kış aylarında otoyolları kapladığı bölgelerde yaşıyorsanız, paslanmaya karşı doğal direnci olan paslanmaz çelik veya titanyum, paslanmayı önlemek için koruyucu kaplamalar gerektiren krom-molibdene göre gerçek bir avantaj sağlar. Titanyumun doğal olarak korozyona karşı direnci sayesinde yatırımınızın görünümü ve yapısal bütünlüğü, sert kıyı bölgeleri veya kuzey iklimlerinde bile yıllarca korunmuş olur.

Malzeme özelliklerini açıklığa kavuşturduktan sonra bir sonraki kritik kararınız uyumluluk olur. Dünyanın en güçlü titanyum somunu, araçlarınızın oturma tipi ve vida diş ölçüsüyle uyumlu değilse tekerleklerinizi koruyamaz.

Oturma Tipleri ve Vida Diş Açıklığı Uyumluluğu Temelleri

Mükemmel mukavemet özelliklerine sahip premium dövme malzemeyi seçtiniz—ancak somunlarınız aracınıza uyum sağlamıyorsa bunların hiçbir önemi yok. Uyumluluk basit görünse de bu, çoğu meraklının maliyetli hatalar yaptığı alandır. Yanlış oturma tipi veya vida adımı kullanmak, malzeme kalitesi ne olursa olsun aşılamayacak tehlikeli durumlar yaratır. Yedek somun satın almadan önce kontrol etmeniz gereken kritik özellikleri inceleyelim.

Gerçek şu ki: bir uygulama için tasarlanmış özel bir somun başka birinde sorun teşkil edebilir. Uyumlu olmayan oturma tipleri tekerleğinizle doğru teması engellerken, yanlış vida adımı bağlantının zayıflamasına neden olan çapraz dişlenmeye yol açar. Bu temel bilgileri anlamak hem yatırımınızı hem de güvenliğinizi korur.

Oturma Tipi Uyumluluk Kılavuzu

"Oturma yüzeyi", somununuzun jantla temas ettiği yüzeye atıfta bulunur. Bu arayüz tam olarak eşleşmelidir; yanlış oturmuş bir somun, sıkma kuvvetini doğru şekilde dağıtmaz ve tekerleğin hareket etmesine veya jantınızın montaj yüzeyine zarar veren gerilimin yoğunlaşmasına neden olabilir.

Otomotiv pazarında yaygın olarak üç ana oturma tipi ön plana çıkar:

Koni/Konik (60-derece): Aftermarket jantlar ve birçok yerel araç için en yaygın konfigürasyondur. Somunu sıkarken onu merkezleyen eğimli bir yüzeye sahiptir ve sıkma gücünü artırarak daha güvenli bir sabitleme sağlar. Aftermarket jant yükseltmeleri için özel somun ararken genellikle konik oturma yüzeyli somunlar ihtiyacınız olan türdür.

Küresel/Yuvarlak (Sferik): BMW, Mercedes-Benz, Audi ve Volkswagen dahil olmak üzere Avrupalı üreticilerin araçlarında yaygın olarak bulunur. Bu tip, tekerlekteki karşılık gelen eğimli cep ile temas eden yuvarlak bir oturma yüzeyine sahiptir. Küresel oturan somunlar, doğru yüzey teması yerine nokta teması oluşmasını önlemek için hassas bir yarıçap uyumu gerektirir—konik somunlar küresel oturan tekerleklerde uyumsuzdur.

Düz/Mag (Somun Pullu Tip): Belirli Japon yapımı araçlarda ve drag yarışı veya gösteri amaçlı özel tekerleklerde yaygındır. Bu tasarım, daha geniş bir alana yük dağıtan entegre ya da ayrı bir pul ile düz bir oturma yüzeyine sahiptir. Bazı mag tarzı tekerlekler, ince bağlantı flanşlarının zarar görmesini engellemek için bu yapıyı gerektirir.

Yeni tekerleklerinizin fabrika tekerleklerinizle aynı oturma tipine sahip olduğunu asla varsaymayın. Somun donanımı satın almadan önce her zaman tekerlek üreticisinin teknik özelliklerinde oturma tipi gereksinimlerini doğrulayın.

Diş Adımı Tanımlama Basittir

Diş adımı, somunlarınızın tekerlek saplamalarına doğru şekilde vida atıp atmayacağını belirler. DrivenProducts.com'a göre yanlış diş adımını kullanmak, somunların "sıkıştırılması sırasında sıkışmasına ve tam olarak kavramamasına" neden olur; bu da dişlerin hasar görmesine ve potansiyel olarak tekerleğin kaybedilmesine yol açabilir.

Diş özellikleri iki ölçümü birleştirir: diş çapı ve diş adımı. Bunları M12x1,5 (metrik) veya 1/2"-20 (ABD standardı) gibi formatlarda göreceksiniz. İlk sayı diş çapını gösterir; ikinci sayı ise dişler arasındaki mesafeyi (metrik, milimetre cinsinden) ya da inç başına düşen diş sayısını (ABD standardı) belirtir.

Yaygın diş adımları üretici bölgesine göre değişiklik gösterir:

- M12 x 1,5: Honda, Acura, Toyota, Lexus, Mazda, Mitsubishi ve diğer birçok Japon ve yerli marka araç

- M12 x 1,25: Infiniti, Nissan, Subaru ve bazı diğer üreticiler

- M14 x 1,5: Daha büyük bağlantı elemanları gerektiren birçok modern kamyon, SUV ve Avrupa araçları

- M14 x 2,0: Ağır hizmet tipi uygulamaları seçin

- 1/2"-20:Klasik Amerikan araçları ve bazı modern yerel piyasa uygulamaları

- 9/16"-18:Daha büyük yerel piyasa araçları ve kamyonlar

Doğru özellikleri nasıl belirlersiniz? Genellikle fabrika somun özelliklerini listeleyen aracınızın kullanım kılavuzuyla başlayın. Alternatif olarak, herhangi bir oto yedek parça mağazasında bulunan vida diş ölçüm aletini kullanarak mevcut donanımınızı ölçebilirsiniz. DrivenProducts notu yerel demirbaşçıya mevcut bir somunu alıp ellerindeki cıvataların üzerine takarak ölçüsünü doğrulayabileceğinizi belirtir.

Avrupa araçları için, Audi, BMW ve Mercedes dahil olmak üzere birçok üreticinin Asya ve yerel piyasa araçlarında yaygın olan somun-mil kombinasyonundan ziyade tekerlek cıvataları kullandığını unutmayın. Bu fark, değiştirme amaçlı somunların cıvata sistemlerinde işe yaramaması nedeniyle alışveriş yaparken önem kazanır.

Mevcut somunları ölçerken, yenisini sipariş etmeden önce oturma tipini ve diş özelliklerini doğrulayın. Diş çapını onaylamak için hassas bir kumpas aleti kullanılabilirken, adım ölçüsü için vida adımı ölçüm aleti tercih edilmelidir. Sonradan üretilmiş jantlara geçiyorsanız, fabrika yapılandırmanızda kullanılan oturma tipinden farklı bir tipe ihtiyaç duyup duymadığınızı kontrol edin—özellikle orijinal ekipman (OEM) jantlardan sonradan üretilmiş jantlara geçildiğinde bu durum sıkça görülür.

Yanlış boyut seçmenin sonuçları, sadece kurulum sırasında yaşanan hayal kırıklığından daha ileri gider. Birbiriyle uyuşmayan somunlar, maliyetli değişim gerektiren tekerlek cıvatalarına zarar verir. Uygun şekilde oturtulmamış bağlantı elemanları, tekerlek montaj yüzeylerinin çatlamasına veya zamanla gevşemesine neden olan dengesiz sıkma kuvveti oluşturur. Bu tür arızalar ani ve uyarı belirtisi göstermeden meydana gelebilir; bu yüzden ilk kurulumdan önce teknik özelliklerin doğrulanması zorunludur. Uyumluluk gereksinimleri anlaşıldıktan sonra, özel dövme bağlantı elemanlarına geçişin ne zaman gerçekten gerekli olduğunu ve ne zaman fabrika donanımının yeterli olacağını inceleyelim.

Özel Dövme Somunlar Gerekli Hale Geldiğinde

Birçok tutkunun zorlandığı şu soru: gerçekten özel dövme somunlara mı ihtiyacınız var yoksa fabrika donanımı araçlarınız için tamamen yeterli mi? Samimi cevap tamamen aracınızı nasıl kullandığınıza bağlıdır. Üreticiler OEM somunları normal sürüş koşullarına dayanacak şekilde tasarlasa da, bazı durumlar "normalin" ötesine geçer ve burada dövme donanımın gerçek avantajlarını anlamak değer kazanır.

Pazarlama abartılarının arasından geçelim ve bir yükseltmenin pratik açıdan mantıklı olduğu durumlarla sadece estetik bir tercih olduğu durumları inceleyelim. Bu karar verme rehberliği, çoğu rakibin göz ardı ettiği ve sizin, o ek ücretin sizin özel durumunuz için gerçek anlamda değer sunup sunmadığını kendinizin anlamaya çalışmasını gerektiren bir boşluğu giderir.

OEM Somunlar Yetersiz Kaldığında

Fabrika somunları, üreticilerin öngördüğü koşullar için yeterli şekilde çalışır: günlük ulaşım, ara sıra otoyol sürüşü ve tipik hava koşullarına maruz kalma. Ancak bu somunlar maliyeti, yeterli performansı ve seri üretim verimliliğini dengeli bir şekilde sağlamak üzere tasarlanmıştır; zorlu uygulamalarda üstün performans göstermek için değil. Birkaç senaryo, bunların sınırlarını ortaya çıkarır:

Aftermarket Jant Montajları: Aftermarket jantlara geçtiğinizde fabrika somunlarınız genellikle doğru şekilde çalışmaz. Farklı oturma tipleri, değişen derinlik gereksinimleri ve estetik hususlar genellikle yeni donanım gerektirir. Eğer Moto Metal tekerlekler veya diğer aftermarket seçenekler için somun kullanıyorsanız, özel olarak uyumlu dövme donanım hem doğru yerleşimi hem de görünümü sağlar. Ayrıca yeni kurulumunuz için jant offsetini belirlemek sadece bir uyumluluk faktörüdür—somunlar ayrıca jantınızın özelliklerine tam olarak uymalıdır.

Agresif Sürüş Koşulları: Orijinal donanım, tutkulu sürüşten kaynaklanan tekrarlı yüksek stres döngülerine göre tasarlanmamıştır. Standart döküm veya işlenmiş somunların yorulma direnci özellikle performans sınırlarını sürekli zorlarken ve yoğun frenleme sonucu göbek montajı üzerinden önemli ölçüde ısı iletimi oluşurken yetersiz kalabilir.

Ağır Çekme Uygulamaları: Römork çekmek veya ağır yük taşımak, tekerlek donanımınıza etki eden kuvvetleri katlar. Ek ağırlık, hızlanma, frenleme ve viraj alma sırasında gerilimi artırırken daha fazla çalışan fren sistemlerinden dolayı daha fazla ısı üretir. Standart somunlar normal yükler altında yeterli sıkma kuvvetini koruyabilir ancak sürekli çekim yüklerinin artan talepleriyle başa çıkmakta zorlanabilir.

Çevresel Etkilere Maruz Kalma: Kıyı bölgelerde yaşıyorsanız veya kışın yollarda çok miktarda tuz kullanılıyorsa, fabrika donanımı —özellikle kaplamasız çelik— zamanla aşınır. Bu aşınma, bağlantı elemanlarını zayıflatır, sökülmesini zorlaştırır ve jant cıvatalarına zarar veren sıkışmış dişlere neden olabilir. Dövme titanyum veya paslanmaz seçenekler bu koşullara çok daha iyi direnç gösterir.

Dövme Donanım Gerektiren Performans Uygulamaları

Güncelleme yapmayı düşünürken, sürüş şeklinizin jant donanımına uyguladığı termal yükleri dikkate alın. titanyum cıvata araştırması , titanyum alaşım, 300°C'ye kadar olan sıcaklıklarda dayanıklılığının %90'ını korurken, özel ısıl işlem uygulanmış çelik somunlar yaklaşık 250°C'de maksimuma ulaşır. Hafiflik avantajına rağmen alüminyum, agresif sürüş sırasında ısı frenlerden göbeğe aktıkça en fazla güç kaybına uğrayan malzemedir.

Bu termal davranış, pist tutkunları için önemli ölçüde önem taşır. Tekrarlanan sert frenleme seanslarında fren diskleriniz 500°C'yi aşabilir ve bu ısı mil üzerinden tekerlek montaj donanımınıza iletilir. Titanyum veya kaliteli krom-molibden çelikten yapılan after market tekerlek somunları, alüminyumun yaşadığı boyutsal değişimlere veya mukavemet kaybına maruz kalmadan bu ısı döngülerine dayanabilir. UTQG derecelerini anlamak, performans hedeflerinize uygun lastik seçmenizi sağlar ve aynı dikkatli uyum, aracınızın zayıf halkası olmayacak tekerlek donanımının seçilmesi için de geçerlidir.

Aşağıdaki kullanım alanları özel dövme donanımdan en çok fayda sağlayanlardır:

- Pist günü katılımcıları: Tekrarlı ısı döngüleri ve agresif sıkma gereksinimleri için titanyum veya krom-molibden çelik tercih edin. Pist kullanımı için en iyi tekerlek kilit somunları, güvenlik özelliklerini termal kararlılıkla birleştirir.

- Autocross ve zaman saldırısı yarışmacıları: Titanyum, yüksek gerilimli viraj yükleri altında dayanıklılığını korurken süspansiyon ağırlığını azaltır.

- Özel çekme araçları: Kromoly çelik, makul maliyetle sürdürülebilir ağır yükler için maksimum dayanıklılık sağlar.

- Arazi macerası sevenler: Dövme çelik, alternatiflere göre darbe yüklerini ve enkaz maruziyetini daha iyi karşılar; korozyona dirençli kaplamalar çamur ve suda kullanım ömrünü uzatır.

- Sergi araçları ve estetik yapımlar: Özel kaplamalı dövme alüminyum veya titanyum, yapısal bütünlüğü zayıflatmadan görünümsel iyileştirme sağlar.

- Zorlu iklim koşullarında günlük kullanım için araçlar: Dövme paslanmaz çelik veya titanyum, yoldaki tuzdan kaynaklanan korozyona karşı dirençli olur ve güvenilir performansını korur.

Ortalama kilometrelerde, agresif olmayan sürüş alışkanlıklarıyla günlük kullanım yapanlar için fabrika donanımı genellikle tamamen yeterlidir. Özel dövme somunların avantajları, kullanımınız normal sınırların ötesine taştığında—performans odaklı sürüş, ağır yükler, çevre koşullarına maruz kalma veya farklı özellikler gerektiren after market jant montajları aracılığıyla—en belirgin şekilde ortaya çıkar.

Güncellemelerin gerçek değer mi yoksa marjinal bir iyileştirme mi sunduğunu anlamak, modifikasyon bütçenizi etkili bir şekilde planamanıza yardımcı olur. Kullanım amacınız netleştikten sonra, yüksek kaliteli jant donanımının tam potansiyelinden faydalanmak için doğru montaj, bir sonraki kritik faktör haline gelir.

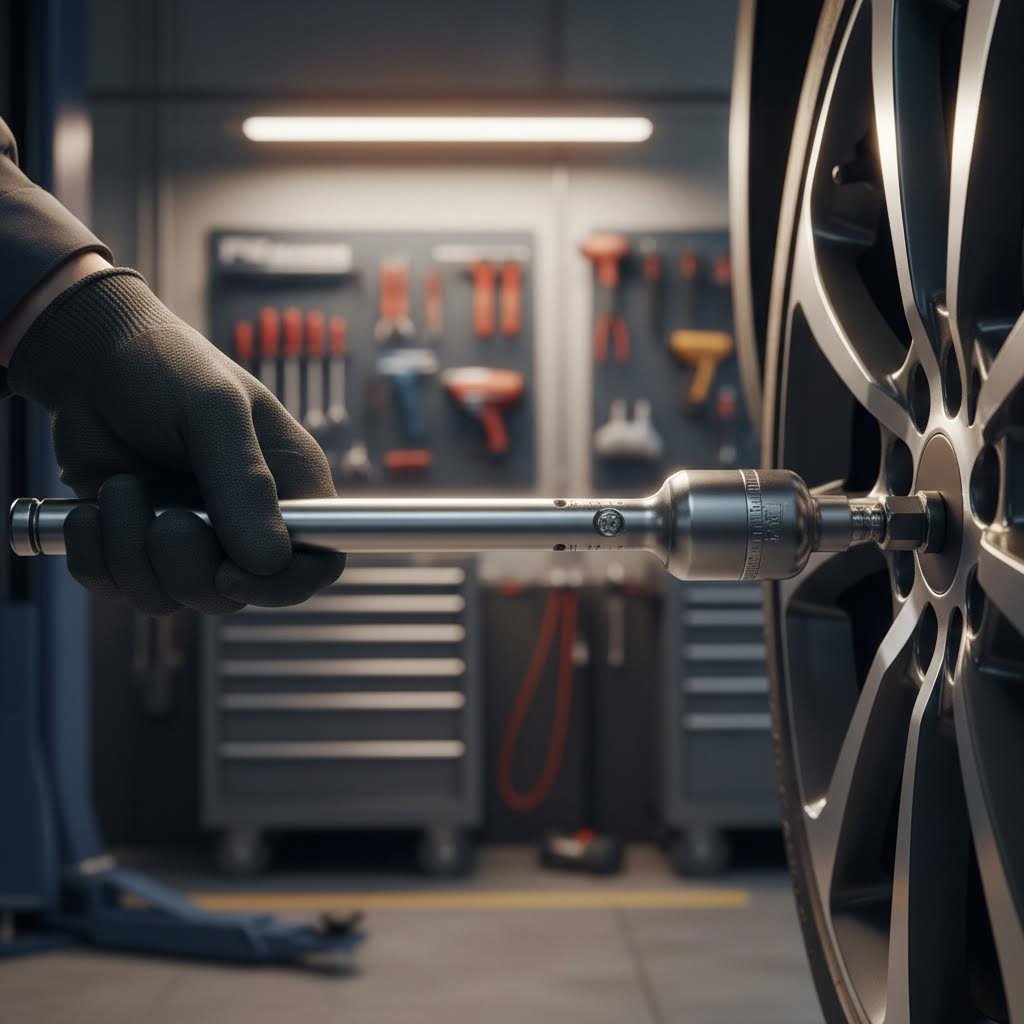

Doğru Montaj ve Tork Spesifikasyonları

Kaliteli dövme somunlara yatırım yaptınız ve uyumluluğu doğruladınız—şimdi kurulum süreci, bu özel dövme somunların avantajlarından gerçekten faydalanıp faydalanmayacağınızı belirleyecek. Şaşırtıcı olanı, pek çok meraklı yükseltmelerini tam olarak burada bozuyor. Malzeme kalitesi ya da üretim hassasiyeti ne olursa olsun, yanlış kurulum, yüksek kaliteli donanımı bir güvenlik riskine dönüştürebilir.

Göre Fren & Ön Uç Dergisi , "Birçok kişi somunları artık döndürülemeyecek kadar sıkmamız gerektiğini düşünür. Buna daha fazla uzak olamaz. Torku ölçeriz ama amacımız doğru sıkma kuvvetini elde etmektir." Bu ayrım büyük önem taşır—aşırı sıkma dişleri hasarlandırır ve aslında sıkma etkinliğini azaltabilirken, yetersiz sıkma bariz şekilde gevşeme riski oluşturur.

Uygulamaya Göre Tork Spesifikasyonları

Tüm somunlar neden aynı tork değerini kullanmaz? Belirli kurulumunuz için doğru değeri etkileyen birkaç faktör vardır:

Iplik Boyutu: Daha büyük çaplı dişliler (M14'e karşı M12), daha fazla malzemeyle temas eder ve dönüş başına daha büyük sıkma kuvveti oluşturduğundan daha yüksek tork değerleri gerektirir. Bir buji soketi boyutu karşılaştırması bu ilkeyi gösterir—daha küçük bağlantı elemanları doğru uzamayı sağlamak için daha az tork gerektirir.

Malzeme özellikleri: Farklı malzemeler uygulanan torka farklı şekilde tepki verir. Alüminyum somunlar genellikle çelik eşdeğerlerine göre daha düşük tork değerleri gerektirir çünkü alüminyumun daha düşük elastisite modülü, daha kolay uzaması anlamına gelir. Alüminyumun fazla sıkılması kalıcı deformasyona veya dişlerin kopmasına neden olabilir.

Araç Uygulaması: Üreticiler tork değerlerini tekerlek ağırlığına, beklenen yükler ve hub tasarımı temel alarak belirtir. Küçük bir sedan 80 ft-lbs (yaklaşık 108 Newton-metre) önerebilirken ağır hizmet tipi bir kamyon 140 ft-lbs veya daha fazlasını gerektirir. Her zaman özel aracınızın gereksinimlerini doğrulayın.

Üretici spesifikasyonları mevcut olmadığında aşağıdaki genel kurallar geçerlidir, OnAllCylinders :

| İpek boyutu | Tork Aralığı (ft-lbs) | Döndürme Momenti Aralığı (Nm) |

|---|---|---|

| M12 x 1.25 | 70-80 | 95-108 |

| M12 x 1.5 | 70-80 | 95-108 |

| M14 x 1.5 | 85-100 | 115-135 |

| 1/2"-20 | 75-85 | 102-115 |

| 9/16"-18 | 135-145 | 183-197 |

Her zaman genel kurallardan ziyade üretici özelliklerine öncelik verin. Aracınızın kullanıcı kılavuzu veya jant üreticisinin dokümanları, uygulamanız için kesin tork değerini belirler.

Uzun Ömür için Kurulum En İyi Uygulamalar

Doğru montaj, sadece doğru tork değerine ulaşmaktan daha fazlasını içerir. Lastik Endüstrisi Birliği, arızaları önlemek amacıyla tüm montaj sürecini ele alan K.T.Y.S. prosedürünü geliştirdi—Kirleri temizleyin, Yüzeyleri kontrol edin, Somunları hafif sıkın, Spesifikasyona göre torklayın.

En iyi sonuçlar için bu adım adım prosedürü izleyin:

- Jant cıvatalarını dikkatlice kontrol edin. Paslı veya kirli dişleri bir tel fırça veya diş düzeltici ile temizleyin. Cıvatalar uzamış, hasar görmüş veya daha önce aşırı sıkılmış gibi görünüyorsa, ilerlemeye devam etmeden önce değiştirin. Family Handyman'un belirttiğine göre kırık cıvataları çekicile çıkarmak jant rulmanlarına zarar verebilir—bunun yerine uygun sökme aletlerini kullanın.

- Tüm temas yüzeylerini temizleyin. Göbeğin yüzeyi ile tekerlek montaj yüzeyi arasındaki görünür pas, yağ ve korozyonu temizleyin. Bu yüzeyler arasındaki artıklar zamanla sıkışarak sıkma kuvvetini azaltır ve titreşime neden olur.

- Oturma tipi uyumluluğunu doğrulayın. Somunlarınızın tekerleğin oturma gereksinimleriyle (konik, yuvarlak veya düz) eşleştiğini onaylayın. Uyumlu olmayan oturma tipleri, doğru yüzey teması yerine tehlikeli nokta temasına neden olur.

- Anti-seize (sökülme kolaylaştırıcı) maddeyi az miktarda uygulayın. Hub merkezi çevresine ince bir kat uygulamak, ileride tekerlek sökülürken yapışmayı önler. Ancak somun dişlerine anti-seize maddesi asla önerilmediği sürece uygulanmamalıdır—bu, torktan sıkma kuvvetine dönüşüm oranını değiştirebilir.

- Tüm somunları önce elle takın. Bu işlem, doğru diş temasını doğrular ve ters takma (cross-threading) sorununu engeller. Eğer bir somun el ile rahatça dönmüyorsa, herhangi bir araç kullanmadan önce durun ve nedenini araştırın.

- Yıldız deseninde sıkinleştirin. Tekerleği göbek üzerine merkezileştirmek için tüm somunları yıldız veya çapraz sırayla nihai tork değerinin yaklaşık yarısı kadar sıkın.

- Kalibre edilmiş bir tork anahtarıyla son tork uygulayın. Aynı yıldız desenini kullanarak üretici spesifikasyonlarına göre sıkma işlemini tamamlayın. Bu kritik adımda vurmalı anahtar değil, kaliteli bir tork anahtarı kullanın.

- Tekerleğin dönüşünü doğrulayın. Aracı indirmeden önce tekerleğin fren veya süspansiyon bileşenlerine temas etmeden serbestçe döndüğünden emin olun.

Neden son sıkıştırmada vurmalı anahtarlar kullanılmamalıdır? Pnömatik vurmalı anahtarlar, tepki vermeden hedef tork değerini aşabilecek hızlı patlamalar halinde tork uygular. Hava basıncı dalgalanmaları, aşınmış soketler ve tetik hassasiyeti tutarsızlığa neden olur. OnAllCylinders açıkça belirtiyor : "Somunları sıkarken vurmalı anahtar kullanmayın!" İlk sıkıştırma sırasında son değerin %60'ında değerlendiren tork sapları kullanılabilir, ancak son işlem mutlaka kalibre edilmiş bir klikli veya dijital tork anahtarıyla yapılmalıdır.

Yeniden Torklama Gereklilikleri: İlk montajın ardından, somunlar ilk 80 ila 160 km sonrasında tekrar doğru tork değeriyle sıkılmalıdır. Bu işlem, eşleşen yüzeylerin başlangıçtaki oturmasını, yeni bileşenlerin yerleşmesini ve ilk sürüş sırasında meydana gelebilecek küçük vida dişi temaslarını dikkate alır. Bu adım, özellikle yeni jantlar, yeni cıvatalar veya standart donanımdan farklı oturan en iyi somun kilitleri kullanıldığında çok önemlidir.

Uyarı İşaretleri ve Arıza Türleri

Hatta kaliteli dövme somunlar zamanla değiştirilmeyi gerektirir. Uyarı işaretlerini tanımak, arızalar tehlikeli hâle gelmeden önce önlenmesini sağlar—tıpkı beyaz egzoz dumanının muhtemel motor sorunlarını göstermesi gibi, jant donanımınız için de dikkat edilmesi gereken bazı göstergeler vardır:

- Diş sökülmesi: Somunlar sıkılmadan serbestçe dönüyorsa, vida dişleri hasar görmüştür. Etkilenen somunu ve jant cıvatasını hemen değiştirin.

- Oturma yüzeyi hasarı: Oturma yüzeyinde görünür şekil bozukluğu, yapışma veya aşınma, temasın bozulduğunu gösterir. Hasarlı oturma yüzeyleri tutuculuğun tutarsız olmasına neden olur.

- Korozyon göstergeleri: Yüzey pası estetik olabilir, ancak dişli oluklarına kadar uzanan oyuklanma (pitting), bağlantı elemanını zayıflatır. Aşırı korozyona uğramış donanım sökülmesi zor hâle gelir ve yüke maruz kaldığında başarısız olabilir.

- Sökülmesi zor olanlar: Sökülmesi için aşırı kuvvet gerektiren somunlar, dişlerinin uzamasına, galvanik korozyondan dolayı yapışmasına veya ısı hasarı görmesine neden olmuş olabilir.

- Görünür çatlaklar: Her ne kadar ince çizgi çatlaklar olsa bile, hemen değiştirilmesi gerekir. Dövme bağlantı elemanları çatlamaya diğerlerinden daha iyi direnir ancak yorulma sonunda tüm malzemeler etkilenir.

Bağlantı elemanlarını değiştirirken, eski ve yeni bileşenleri karıştırmak yerine etkilenen tekerlekteki tüm somunları güncellemeyi düşünün. Family Handyman'daki otomotiv uzmanlarına göre, eğer bir sap kopmuşsa veya birden fazla sap hasar gösteriyorsa, "diğerleri de muhtemelen hasarlıdır ve yakında arızalanacaktır." Aynı prensip aynı stres koşullarına maruz kalan somunlar için de geçerlidir.

Kaliteli dövme donanıma yaptığınız yatırımın, güvenilir ve uzun vadeli performansa dönüşmesini doğru montaj sağlar. Somunlarınız doğru şekilde takılıp torklandırıldığında, bu performansın ne kadar süreceği bakımınıza bağlıdır.

Bakım ve Dayanıklılık Dikkatleri

Özel dövme somunlarınız doğru şekilde takılmış ve torklandırılmıştır ancak iş henüz bitmemiştir. Herhangi bir hassas otomotiv parçası gibi tekerlek donanımı da yüksek fiyatının haklı çıkmasını sağlayacak ömrü boyunca düzenli bakım gerektirir. İyi haber mi? Dövme bileşenler, uygun şekilde bakıldığında çok daha uzun ömürlü olurken, düşük kaliteli alternatiflere kıyasla çok daha az bakım ister.

Bunu şöyle düşünün: pahalı jantlarda bordür çarpmasını görmezden gelmezsiniz ve onları sabitleyen donanım için de aynı dikkat gereklidir. Çevresel faktörler sürekli somunlarınızın aleyhine etki eder—yol tuzu, nem, fren tozu ve pist kimyasalları farklı malzemeleri farklı şekillerde etkiler. Bu etkileşimleri anlamak yatırımlarınızı etkili bir şekilde korumanızı sağlar.

Malzeme Tipine Göre Bakım Rutinleri

Her bir somun malzemesi temizlik maddelerine, çevre koşullarına ve bakım prosedürlerine farklı şekilde tepki verir. Krom-moly çelik için mükemmel çalışan yöntemler alüminyum kaplamalara zarar verebilir; titanyumun doğal direnci bakım rutinlerini önemli ölçüde kolaylaştırır.

Krom-moly Çelik (4140): Bu dayanıklı parçalar korozyona yatkınlıkları nedeniyle en fazla proaktif bakımı gerektirir. Şuna göre Grassroots Motorsports , çelik bağlantı elemanlarının temiz tutulması, yüzeylerin mikroskobik kaynamasına neden olan ve zorlu sökümle sonuçlanan veya zamanla hasara yol açan 'galling' (yüzey yapışması) oluşumunu önler. Her birkaç tekerlek sökümünde, vida dişlerini fren temizleyicisiyle püskürtün ve bir tel fırça ile birikintileri temizleyin. Koruyucu kaplamaları kontrol ederek metalin çıplakta kaldığı çatlak veya aşınma izlerini tespit edin.

Titanyum (Grade 5): Doğal korozyon direnci sayesinde bakım açısından en kolay malzeme. Hafif sabun ve su ile standart temizlik, yüzeye zarar verme riski olmadan fren tozu ve yol kirini giderir. Sonucu leke yapabilecek sert asidik jant temizleyicilerinden kaçının. Titanyumun dayanıklılığı, jantlarınızın tadını çıkarmanıza daha fazla zaman tanır ve donanım bakımı konusunda endişelenmenize gerek bırakmaz.

7075-T6 Alüminyum: Anodize kaplamalar alüminyum somunları korur ancak nazik bakıma ihtiyaç duyar. Sadece pH nötr temizleyiciler kullanın—asidik veya alkali ürünler anodizasyonu hasarlandırabilir ve alttaki alüminyumun korozyonunu hızlandırabilir. Korumayı tehlikeye atan çizikler veya aşınmalar için anodize yüzeyleri düzenli olarak kontrol edin. Gorilla teker somunları gibi marka ürünler genellikle kaliteli anodizasyon sunar ancak premium kaplamalar bile uygun bakım gerektirir.

Paslanmaz Çelik (316): Paslanmaz çelik doğal olarak korozyona dirençli olsa da, fren tozu ve yol kirleticilerinden yüzey lekeleri oluşabilir. Düzenli temizlik, görünümün korunmasını sağlar ve diş durumunun kolayca kontrol edilmesine olanak tanır. Krom-molibdenin aksine, paslanmaz genellikle koruyucu kaplamalar gerektirmez ve uzun vadeli bakımı basitleştirir.

Anti-Seize Tartışması

Tekerlek somunlarındaki dişlere anti-seize bileşiği kullanılması konusunda meraklılar arasında daha fazla anlaşmazlık yaratan pek çok konu yoktur. İşte Grassroots Motorsports'un doğrudan ele aldığı nüanslı gerçek: anti-seize temelde bir yağlayıcıdır ve yağlayıcılar torktan sıkma kuvvetine olan ilişkiyi önemli ölçüde değiştirir—potansiyel olarak %30-40 oranında.

Yüksek stres koşullarında çalışan yarış araçları için kuru ve temiz dişliler, tork değerine göre sıkıldığında tutucu kuvvetin tutarlı ve öngörülebilir olmasını sağlar. Standart tork değerleri dişlilerin kuru olduğunu varsayar; dişlilere yağlama eklemek, bu spesifikasyonların artık istenen tutucu kuvveti oluşturmayacağı anlamına gelir. Standart tork değerlerinde düşük sıkma yaparsınız veya torku artırarak donanımı aşırı zorlama riski alırsınız.

Ancak zorlu hava koşullarında dışarıda duran ve tekerleklerinin nadiren sökülmesi gereken araçlar için paslanmaya karşı özel yağ (anti-seize), gelecekteki bakımı zor veya imkânsız hale getirebilecek sıkışmış dişlileri önler. Temel fark şudur: kesin sıkma kuvveti gerektiren performans uygulamalarında kuru dişlileri önceliklendirin, ancak korozyona bağlı sıkışma sorunu, tam sıkma yükünden daha büyük pratik bir endişe oluşturuyorsa anti-seize kullanımını değerlendirin.

Sıkışmış tekerlekleri önlemek için hub merkezleme yüzeylerine anti-seize uygulayın — ancak kesin torktan sıkma ilişkisinin önemli olduğu performans uygulamalarında dişli yüzeylerinden uzak tutun.

Farklı Malzemeler Üzerinde Çevresel Etki

Araçlarınızı nerede kullandığınız ve nerede sakladığınız donanım ömrünü büyük ölçüde etkiler. WheelsHome'ın tekerlek somunu ömrü üzerine yaptığı araştırma gösteriyor ki çevresel faktörler her malzeme için özel zorluklar yaratır:

- Yol Tuzuna Maruz Kalma: Klorür iyonları çeliğe ve alüminyuma agresif şekilde saldırır. Paslanmaz çelik (304 kalite) bu hasara karşı dirençlidir ve molibden ilaveli 316 paslanmaz çelik daha iyi performans gösterir. Titanyum ise tuz kaynaklı korozyona karşı neredeyse bağışıklık kazanır.

- Nem ve rutubet: Olasılık dahilinde araçları kontrollü ortamlarda saklayın—%60'ın altındaki nem oranı çelik bileşenlerde hızlandırılmış korozyonu önler. Gorilla somun ürünleri ve benzer kalitedeki donanımlar genellikle gelişmiş kaplamalara sahiptir ancak çevre kontrolü, herhangi bir malzemenin kullanım ömrünü uzatır.

- Termal Döngüleme: 25°C'den -5°C'ye kadar olan sıcaklık değişimleri, zamanla vida dişlerinin gevşemesine neden olabilecek tekrarlanan genleşmeye ve daralmaya yol açar. Bu durum tüm malzemeleri etkiler ancak alüminyum için özellikle önemlidir çünkü alüminyumun termal genleşme katsayısı çelik veya titanyuma göre daha yüksektir.

- Kimyasalları takip edin: Pist etkinliklerinde kullanılan fren sıvıları, lastik hazırlama bileşikleri ve temizlik kimyasalları belirli yüzey kaplamalarına zarar verebilir. Potansiyel olarak korozif kalıntıları uzaklaştırmak için pist seanslarından sonra donanımı iyice durulayın.

Yatırımınızı Uzun Vadede Koruma

Beklenen kullanım ömrü malzeme ve koşullara göre büyük ölçüde değişir. Kaliteli dövme kromoly çelik, ılıman iklimlerde uygun bakım ile tipik olarak 5-10 yıl güvenilir hizmet verir; kuru ortamlarda bu süre önemli ölçüde daha uzundur. Titanyum, en az bakım ile araç ömrü boyunca dayanabilir. Alüminyum ise daha sık muayene gerektirir ve agresif kullanımda daha erken aşınma gösterir.

Donanımın ömrünü maksimize etmek için bu bakım kontrol listesini kullanın:

- Her tekerlek sökümünde dişleri ve oturma yüzeylerini kontrol edin

- Her 2-3 tekerlek değişikliğinde fren temizleyici ve tel fırça (çelik) veya hafif sabun (titanyum/alüminyum) ile dişleri temizleyin

- Günlük kullanım araçları için dört ayda bir, yarış araçları için her etkinlikten önce tork değerlerini kontrol edin

- Alt malzemeyi ortaya çıkaran çatlaklar, çizikler veya aşınmalar açısından koruyucu kaplamaları inceleyin

- Görünür korozyon oyuklanması, diş hasarı veya oturma yüzeyinde deformasyon gösteren tüm donanımı değiştirin

- Gerekirse nem giderici paketlerle birlikte yedek somunları kontrollü nemlilik ortamlarında saklayın

- Tutarlı bakım alışkanlıkları oluşturmak için mevsimsel lastik değişimleriyle birlikte muayeneleri döndürün

Kaliteli dövme donanımın birkaç adet ucuz alternatifin ömrünü aştığını göz önünde bulundurduğunuzda maliyet-başına-mil değeri açıkça ortaya çıkar. 100.000 milin üzerinde dayanan tek bir dövme chromoly veya titanyum somun seti, her 20.000-30.000 milde bir değiştirilen düşük bütçeli döküm alternatiflerden daha düşük maliyetlidir ve uzatılmış kullanım ömürleri boyunca üstün güvenlik sağlar.

Bakım gereksinimleri anlaşıldıktan sonra son adım, performans beklentilerinizi karşılayan üretim standartlarına sahip tedarikçilerden kaliteli donanım temin etmektir.

Güvenilir Tedarikçilerden Kaliteli Dövme Somunlar Temin Etme

Avantajları anlıyor, uygulamanıza uygun malzemeyi biliyor ve montaj prosedürlerinizi belirlediniz—şimdi pratik soru geliyor: kaliteli dövme somunları nerede satın alacaksınız? Pazar, otomotiv parçaları mağazalarındaki bütçe seçeneklerinden premium özel tedarikçilere kadar uzanır ve ürün listelerinin ardında pazarlama vaatlerinden gerçek kaliteyi ayırt edebilmek için neye dikkat edilmesi gerektiğini bilmek gerekir.

Yerel mağazanızda napa somunları, off-road yapımlar için rough country somunları veya ek güvenlik için mishimoto kilitli somunları gibi seçeneklere göz atarken, 'dövme' ifadesinin sadece bir etiketten ziyade gerçekten hassasiyetle üretildiğini nasıl doğrularsınız? Cevap, prim donanımı sıradan ticari parçalardan ayıran tedarikçi sertifikalarını, üretim standartlarını ve kalite kontrol süreçlerini anlamaktadır.

Tedarikçi Kalite Standartlarını Değerlendirme

Tüm somun tedarikçileri eşit yaratılmamıştır ve bu farklılıklar fiyat etiketlerinin öne sürdüğünden çok daha fazla önem taşır. sektör sertifikasyon araştırması sayesinde, saygın dövme parça üreticileri belirsiz kalite iddialarından ziyade özel, doğrulanabilir belgelerle taahhütlerini gösterirler.

Potansiyel somun tedarikçilerini değerlendirirken şu kritik faktörleri inceleyin:

İmalat Süreci Şeffaflığı: Kaliteli tedarikçiler, sıcak dövme ve soğuk dövme, kalıp özellikleri ile ısıl işlem süreçleri gibi dövme yöntemlerini açıkça tartışır. 'Hassas mühendislik' gibi belirsiz tanımlamalar genellikle üretici yerine bayilerin işareti olabilir. hassasiyetli dövme uzmanlarına göre , sıcak dövmenin CNC işleme ile birleştirilmesi uluslararası standartlara uygun hassas profiller ve pürüzsüz yüzeyler sağlar.

Malzeme Sertifikasyonu: Dürüst tedarikçiler, ürünün hangi alaşımdan yapıldığını belirten sertifikalar sunar—4140 chromoly, 7075-T6 alüminyum, Grade 5 titanyum. Ham madde sertifikalarını veya malzeme test raporlarını talep edin. Eğer bir tedarikçi ürünlerinin tam olarak neyden yapıldığını belgeleyemiyorsa, bu önemli bir uyarı işaretidir.

Kalite Kontrol Belgeleri: İnceleme süreçlerini açıklayabilen tedarikçileri arayın. Bitmiş ürünlerde boyutsal kontroller yapıyorlar mı? Tolerans standartları nelerdir? Kaliteli üreticiler, istatistiksel süreç kontrol verilerini tutar ve sürekli üretim çıktılarını gösterme kapasitesine sahiptir.

İzlenebilirlik Sistemleri: Premium otomotiv bileşenleri, takip edilebilirlik gerektirir—herhangi bir parçanın ham madde partisi, üretim tarihi ve kalite inceleme kayıtlarına kadar izlenebilmesi anlamına gelir. Bir kalite sorunu yaşandığında etkilenmiş olabilecek parçaları belirlemeniz gerekirse bu çok önemlidir.

Dövme somun tedarikçisi değerlendirilirken doğrulanması gereken temel kalite göstergeleri: belgelenmiş malzeme sertifikaları (belirli alaşım sınıflarıyla birlikte), şeffaf üretim süreci açıklamaları, kalite kontrol inceleme kayıtları ve bitmiş ürünleri ham madde kaynaklarına bağlayan takip edilebilirlik sistemleri.

Dövme Bileşenler İçin Önem Arz Eden Sertifikalar

Sektör sertifikaları, bir tedarikçinin iddia ettiği kalite sistemlerini gerçekten sürdürüyor olmasının üçüncü taraf tarafından doğrulanmasını sağlar. Otomotiv sınıfı dövme bileşenler için belirli sertifikaların diğerlerinden önemli ölçüde daha fazla ağırlığı vardır.

IATF 16949 Sertifikasyonu: Bu, otomotiv bileşen imalatı için altın standarttır. DEKRA'nın sertifikasyon genel bakışına göre, IATF 16949; mevcut düzenleyici değişiklikleri desteklemek amacıyla izlenebilirlik, güvenlikle ilgili parçalar ve süreçler ile garanti yönetimi süreçleri gibi otomotiv sektörünün ortak müşteriye özel gereksinimlerini kapsar. Bu sertifikaya sahip tedarikçiler, statülerini korumak için yılda bir yapılan katı denetim denetimlerine tabi tutulurlar.

Şirketler gibi Shaoyi (Ningbo) Metal Technology iATF 16949 sertifikasyonunun talep ettiği üretim standartlarını gösterir. Hassas sıcak dövme işlemlerinde süspansiyon kolları ve tahrik milleri gibi otomotiv sektöründe hayati öneme sahip - başarısız olunamayacak parçalar üretilir. Bu güvenlik açısından kritik bileşenleri yöneten aynı katı kalite kontrol prensipleri, tekerlek donanımı üretimine de uygulanır ve böylece malzeme özelliklerinin tutarlılığı ile boyutsal doğruluk sağlanır.

ISO 9001 Sertifikası: IATF 16949 kadar katı olmasa da, ISO 9001 bir şirketin belgelenmiş kalite yönetim sistemlerini takip ettiğini doğrular. Saçak dövme endüstrisi araştırmalarına göre; "ISO 9001, tasarımından muayenesine kadar üretimin tüm aşamalarının yüksek standartları karşılamasını sağlar ve bu da kusurları azaltarak güvenilir ürünlerin elde edilmesini garanti eder."

Malzeme ve Süreçle İlgili Sertifikalar: Yönetim sistemi sertifikalarının ötesinde, tedarikçilerin sertifikalı malzemeler kullandığını ve ekipman kalibrasyonunu sürdürdüğünü gösteren kanıtlar arayın. Saygın gorilla auto lug nuts ve method wheels lug nuts tedarikçileri, malzeme temini ve test prosedürlerini belgelendirebilir.

Otomotiv dövme tedarikçileri için sertifikasyon hiyerarşisi genellikle şu şekli izler:

| Sertifikalandırma seviyesi | Ne Gösterir | Denetim Sıklığı |

|---|---|---|

| IATF 16949 | Otomotive özgü kalite yönetimi, OEM tedarikçi kabiliyeti | Yıllık denetim, her 3 yılda bir tam yeniden sertifikasyon |

| ISO 9001 | Genel kalite yönetim sistemi uygulaması | Yıllık denetim denetimleri |

| Malzeme Sertifikasyonları | Doğrulanmış alaşım spesifikasyonları ve malzeme özellikleri | Parti/başına sevkiyat |

| Test Sertifikaları | Kalibre edilmiş muayene ekipmanı, belgelendirilmiş test prosedürleri | Devam eden kalibrasyon programları |

Herhangi bir tedarikçiden mal alırken, pazarlama iddialarını olduğu gibi kabul etmek yerine belge talep edin. Meşru üreticiler, sertifika kopyalarını, malzeme test raporlarını ve kalite kontrol belgelerini kolayca sağlar. Bu taleplere kaçınan veya yalnızca belirsiz güvenceler veren tedarikçiler muhtemelen iddia ettikleri standartlara sahip değildir.

Pist araçları inşa eden veya performans araçlarını değiştiren meraklılar için, tedarikçi bilgilerinin doğrulanmasına yönelik ek özen, güvenilirlik açısından uzun vadede avantaj sağlar. Şaoyi'nin süspansiyon bileşenleri ve tahrik milleri üzerinde uyguladığı hassas imalat prensipleri—kontrollü dövme sıcaklıkları, kesin kalıp toleransları ve kapsamlı kalite muayenesi—yalnızca benzer görünen ticari alternatiflerden üstün tekerlek donanımlarını ayırt eder.

Tedarikçi değerlendirme kriterleri belirlendikten sonra, bu kılavuz boyunca ele aldığımız gerçek özel dövme somun faydalarını elde etmenizi sağlayan bilinçli satın alma kararları almak için gereken donanıma sahipsiniz.

Araçınız İçin Doğru Seçimi Yapma

Dövme işleminin arkasındaki metalürji bilimini incelediniz, malzeme seçeneklerini karşılaştırdınız, uyumluluk gereksinimlerini doğruladınız ve doğru montaj tekniklerini öğrendiniz. Şimdi tüm bunları özel durumunuza uyarlanmış uygulanabilir rehberlik haline getirme zamanı geldi. Günlük kullanım için mi araba kullanıyorsunuz, tur süreleri mi yakalıyorsunuz, zorlu araziye mi giriyorsunuz yoksa dikkat çekici bir sergileme aracı mı inşa ediyorsunuz? Doğru özel jant cıvataları, gerçek ihtiyaçlarınıza uyum sağlandığında ölçülebilir faydalar sunar.

Ele aldığımız özel dövme somun faydaları soyut avantajlar değildir; karşılaştığınız her koşulda tekerleklerin güvenli bir şekilde takılı kalmasını doğrudan sağlar. Temel içgörülerimizi pratik bir karar çerçevesine indirgeyelim.

Kararınız İçin Anahtar Çıkarımlar

Bu kılavuz boyunca dövme somunları, döküm veya işlenmiş alternatiflerden ayıran dört temel avantaj sürekli olarak ön plana çıkar:

- Hizalanmış tane yapısından kaynaklanan üstün mukavemet: Dövme işlemi, iç boşlukları ve zayıf noktaları ortadan kaldırarak döküm parçalara kıyasla yaklaşık %26 daha yüksek çekme mukavemeti ve %37 daha yüksek yorulma direnci sağlar.

- Tutma kuvvetinin tutarlı şekilde korunması: Yoğun, boşluksuz yapı, termal çevrimler ve titreşim maruziyeti sırasında boyutsal stabilitesini koruyarak otomobil tekerlek somunlarınızın zaman içinde doğru torkta kalmasını sağlar.

- Belirli taleplere uygun malzeme seçenekleri: Pist tutkunları için hafif titanyumdan zorlu iklimler için korozyona dayanıklı paslanmaza kadar, doğru malzeme seçimi özel sürüş ortamınıza cevap verir.

- Uzun Vadeli Değer Teklifi: Kaliteli dövme bağlantı elemanları, daha ucuz alternatiflerin birden fazla setinden daha uzun dayanır ve uzun kullanım ömrü boyunca süperior güvenlik sunarken mil başına maliyeti azaltır.

Bu avantajlar zamanla birikir. Uygun şekilde eşleştirilmiş dövme somunlara yapılan tek bir yatırım, bütçe dostu alternatiflerle ilişkili olan tekrarlanan değiştirme döngülerini, tutarsız performansı ve potansiyel güvenlik sorunlarını ortadan kaldırır.

Avantajları Özel İhtiyaçlarınıza Uydurma

İdeal somun yapılandırmanız, aracınızı nasıl kullandınıza tamamen bağlıdır. Uygulama türüne göre düzenlenmiş hızlı başvuru özeti aşağıdadır:

- Günlük Kullanım Araçları: Dövme krom-moly çelik, mukavemet, dayanıklılık ve değer açısından en iyi dengeyi sunar. Yol tuzuna veya kıyı koşullarına maruz kalıyorsanız, korozyona dirençli kaplamaları önceliklendirin. Standart tork değerleri ve üç aylık muayeneler, minimum çabayla güvenilirliği korur.

- Pist Kullanımı: Titanyum veya ısıl işleme tabi tutulmuş kromoly çelik, agresif frenlemeden kaynaklanan tekrarlı termal döngülere dayanır. Titanyumun sağladığı ağırlık tasarrufu — çeliğin yarısı kadar hafif olması — süspansiyon altı kütleyi azaltarak ölçülebilir performans kazançları sağlar. En iyi spor arabalara sahip birçok kullanıcı, özellikle bu dayanıklılık ve hafiflik kombinasyonu nedeniyle titanyumu tercih eder.

- Arazi Uygulamaları: Dayanıklı koruyucu kaplamalarla işlenmiş çelik, darbe yüklerine, enkaz maruziyetine ve arazi sürüşüne özgü titreşime karşı direnç gösterir. Zorlu arazi koşullarının ardından yapılan düzenli muayenelerde vida dişlerinin uyumu ve oturma yüzeyinin bütünlüğüne odaklanın.

- Sergi Araçları: Titanyum veya kaliteli anodize alüminyum, yapısal bütünlığı riske etmeden istediğiniz estetik görünümü sağlar. Sınırlı kullanım yapan araçlar için korozyon direnci, dış görünümler ve doğrulanmış kalite kadar önemli değildir.

Uygulamadan bağımsız olarak, hiçbir zaman uyumluluk konusunda taviz vermeyin. En güçlü somun bile jantınızın oturma tipi veya aracınızın vida adımıyla uyuşmazsa tehlikeli hâle gelir. Jant göbeği yüzeyinden montaj yüzeyine ve somun oturma yerine kadar bir lastik tekerlek montajının parçalarını anlamak, her bileşenin tasarlandığı gibi birlikte çalışmasını sağlar.

Satın alma kararınızı verirken şu faktörleri öncelik sırasına göre değerlendirin: birincisi, jantınız ve araç özelliklerinizle tam uyumunuzu doğrulayın; ikincisi, sürüş ihtiyaçlarınıza ve çevrenize uygun malzemeyi seçin; üçüncüsü, belgelenmiş kalite sertifikalarına sahip tedarikçilerden temin edin; son olarak, bu sınırlar içinde estetik ve bütçeyi değerlendirin.

Kaliteli dövme somunlar, herhangi bir araç için mevcut en maliyet etkin güvenlik yükseltmelerinden biridir. Tekerlek yatırımınızı korur, binlerce kilometre boyunca güvenilir performans sunar ve her sürüşte gerçek anlamda huzur sağlar. Bu kılavuzdan edindiğiniz bilgilerle, tekerleklerinizi tam olarak olması gerektiği yerde tutacak—araçlarınıza güvenli bir şekilde bağlı—bilinçli bir karar verme konumundasınız.

Özel Dövme Somunlar Hakkında Sık Sorulan Sorular

1. Döküm alternatiflere kıyasla dövme somunların avantajları nelerdir?

Dökme alternatiflere göre dövme somunlar yaklaşık %26 daha yüksek çekme mukavemeti ve %37 daha yüksek yorulma direnci sunar. Dövme işlemi, iç boşlukları ve zayıf noktaları ortadan kaldırmak için tane yapısını hizalayarak metal üzerinde aşırı basınç uygular. Bu da üstün bir sıkma kuvveti tutma kabiliyeti, agresif frenleme sırasında daha iyi ısı direnci ve uzatılmış bakım ömrü anlamına gelir—uygun bakımıyla genellikle 5-10 yıl veya daha fazla dayanır.

titanyum tekerlek somunları çelik olanlara göre ne kadar ağırlık tasarrufu sağlar?

Titanyum tekerlek somunları, karşılaştırılabilir veya daha üstün mukavemeti korurken çelik eşdeğerlerin yaklaşık yarısı kadar ağırlığa sahiptir. 5. Sınıf titanyum, 800 MPa olan standart çeliğin üzerine çıkarak 950 MPa çekme mukavemeti sağlar. Bu ağırlık azaltması süspansiyon altı kütleyi düşürerek ivmelenme tepkisini, fren performansını ve genel yönlendirme hissini artırır ve titanyumu pist meraklıları ve performansa odaklı araçlar için ideal kılar.

dövme tekerlek somunları tekerlek güvenliğini ve sürüş kalitesini etkiler mi?

Evet, dövme somunlar, termal döngü ve titreşim maruziyeti boyunca tutucu kuvveti tutarlı bir şekilde koruyarak tekerlek güvenliğini olumlu etkiler. Yoğun, gözeneksiz yapıları zamanla daha ucuz alternatiflerin gevşemesine neden olan gerilme gevşemesine karşı direnç gösterir. Bu güvenilir bağlantı, tekerlek ile aks arasında stabil yönlendirme, azaltılmış titreşim ve tekerleklerinizin güvenli bir şekilde monte kalmasından kaynaklanan huzur sağlar.

4. Aracım için hangi somun oturma tipi ve vida adımı gerekiyor?

Oturma tipleri konik/ eğimli (çoğu özel üretici tekerlekler), top/ küresel (BMW ve Audi gibi Avrupa araçları) ve düz/mag (belirli uygulamalar) içerir. Vida adımları üreticiye göre değişir — Honda, Toyota ve birçok yerli marka için M12x1.5; Nissan ve Subaru için M12x1.25; kamyonlar ve Avrupa araçları için M14x1.5. Her zaman aracınızın teknik özelliklerini kullanıcı kitapçığında kontrol edin ya da satın almadan önce mevcut donanımı ölçün.

5. Kaliteli dövme somun tedarikçilerini ve güvenilir üretim standartlarına sahip olanları nasıl bulurum?

IATF 16949 sertifikasına sahip tedarikçileri arayın—bu, kalite yönetimi için otomotiv sektörünün altın standardıdır. Saygın üreticiler, örneğin Shaoyi (Ningbo) Metal Technology, malzeme sertifikalarını belgelemiş şekilde, şeffaf dövme süreçleri ve izlenebilirlik sistemleri sunar. Kesin alaşım sınıflarını belirten ham madde sertifikalarını talep edin ve kalite kontrol muayene prosedürleri hakkında bilgi alın. Bu belgeleri sağlayamayan tedarikçilerden kaçının.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —