Özel Dövme Fren Balatalarının Avantajları: Metalurjiden Piste

Özel Dövme Fren Balataları ve Önemleri Hakkında Anlayış

Milisaniyelerin birinci grubu ile geri kalan arasında fark yarattığı durumlarda ya da ağır bir yükü dağ yamacından indirirken frenlere tam güvenin gerekliliği söz konusu olduğunda ciddi otomotiv tutkunları ve profesyoneller seri üretim alternatiflerle yetinmeyi reddeder. Onlar özel dövme fren balatalarına yönelir. Peki bu bileşenleri performans fren balataları için neden 'altın standart' yapan şey tam olarak nedir?

Özel dövme fren balatası, tam olarak uygulamanıza göre kişiselleştirilmiş mühendislik özelliklerinin ve yalnızca dövme sürecinin sağlayabileceği üstün metalürjik özelliklerinin kesiştiği iki güçlü kavramın temsilidir. Hazır satıcılık aftermarket fren balatalarının aksine, bu bileşenler aracınızın ağırlığına, planlanan kullanımına ve performans hedeflerine göre tasarlanır.

Dövme Süreç, Fren Kaliper Üretiminde Her Şeyi Nasıl Değiştiriyor

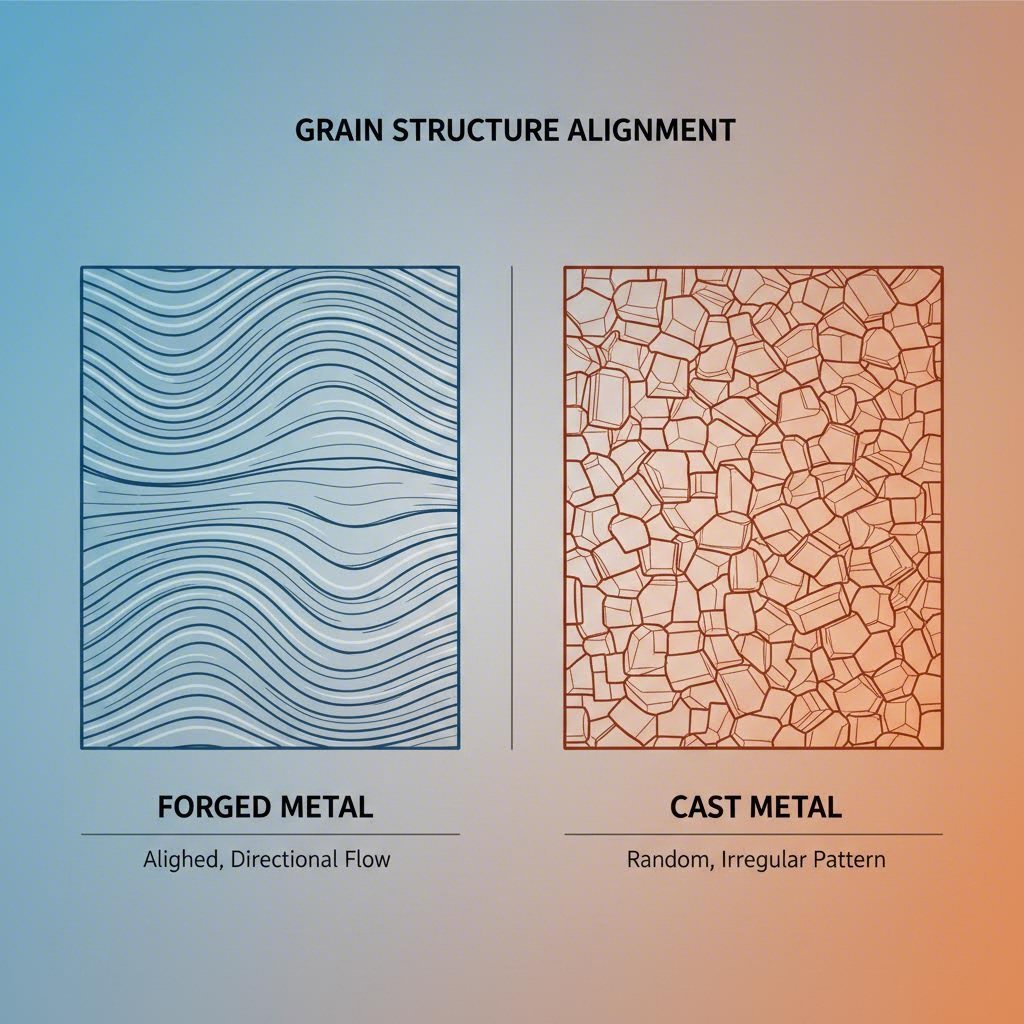

Kızıl dereceye kadar ısıtılmış metali şekillendiren bir demircinin hayal edin. Dövme süreci aynı prensibe dayanır ancak dev hidrolik basınç kullanır. KTG Auto'ya göre, ısıtılmış alüminyum kütükler aşırı kuvvet altında sıkıştırılarak metalin içsel tane yapısını hizalar ve döküm hataları ile içsel kusurları ortadan kaldırır. Bu, erimiş metalin kalıplara dökülmesiyle üretilen döküm alternatiflere kıyasla daha yoğun ve daha güçlü bir bileşen oluşturur.

Sonuç nedir? Dövme kaliperler, tekrarlı yüksek sıcaklıklı frenleme döngülerinin zorlu koşulları altında bile olağanüstü dayanıklılık-ağırlık oranları sunar ve yapısal bütünlüğü korur. Premium bir fren kaliper incelemesi okurken veya herhangi bir fren bileşenini değerlendirirken, bu temel üretim farkını anlamak, neden dövme ürünlerin daha yüksek fiyatlara sahip olduğunu anlamanızı sağlar.

Özelleştirme Avantajı: Hazır Performans Parçalarının Ötesine Geçmek

Gerçekten özel fren kaliperlerini standart performans yükseltmelerinden ayıran şey budur. Özel dövme bir kaliper seçtiğinizde, önceden belirlenmiş seçenekler arasından seçim yapmakla kalmazsınız. Uygulamanıza özel olarak silindir çaplarını, piston konfigürasyonlarını, montaj geometrisini ve malzeme kalitelerini optimize etmek üzere mühendislerle birlikte çalışırsınız.

Aracınız için iyi fren kaliperleri nelerdir? Bu tamamen benzersiz gereksinimlerinize bağlıdır. Hafta sonu pist kullanıcılarının ihtiyaç duyduğu özellikler, dağ geçitlerinde ağır yük taşıyan birisinin ihtiyaç duyduğu özelliklerden farklıdır. Özel dövme işlemi, dövme bileşenlerin üretim mükemmelliği ile seri üretimin sunamadığı hassas uyarlamayı birleştirerek bu açığı kapatır.

Bu makale boyunca, neden dövmenin üstün fren bileşenleri yarattığını anlamanız ve özel teknik özelliklerin bu potansiyeli nasıl gerçek dünya performans avantajlarına dönüştürdüğünü kavrayabilmeniz için gerekli metalürji bilgisi ve pratik içgörülere sahip olacaksınız.

Dövme Fren Balatalarının Üstünlüğünün Ardındaki Metalurji Bilimi

Profesyonel yarış takımlarının otomobil fren balatalarını seçerken üretim yöntemlerine neden bu kadar takıntılı davrandığını hiç merak ettiniz mi? Cevap, metalin kendisinin derinliklerinde yatmaktadır. Aşırı stres altındayken fren balatalarının ne yaptığını anlamak, neden dövme sürecinin temelde daha üstün bileşenler oluşturduğunu gösterir. İyi fren balatalarıyla olağanüstü olanları ayıran bilimi inceleyelim.

Isıtılmış bir alüminyum veya çelik kütlesi dövme presine girdiğinde moleküler düzeyde dikkat çekici bir şey olur. Trenton Forging'e göre, metalin tane yapısı, temel kafes yapısının malzeme içinde nasıl katılaştığını ve yönelimini ifade eder. Dövme işlemi sadece şekillendirmez - aynı zamanda iç mimarisini dönüştürür.

Tane Yapısının Hizalanması ve Dayanıklılık Açısından Anlamı

Metaldaki taneleri ahşaptaki lifler gibi düşünün. Ahşap, lifleri boyunca en güçlüyken, metal de kristal tanelerinin hizalanmasına bağlı olarak yönlü bir mukavemet gösterir. İşte dövme bu yüzden gerçekten öne çıkıyor.

Dövme süreci boyunca, metal yüksek sıcaklıklarda kontrollü bir şekil değişimden geçer. Basınç kuvvetleri, taneleri en yüksek mukavemet yönünde kasıtlı olarak hizalar. Bu şekilde, Trenton Forging açıkladığı gibi, tane akışı bitmiş parçanın gerilim gereksinimlerine göre kontrol edilebildiği için, parçaların yorulma ve darbe direnci olağanüstü yüksek olur.

Fren kaliperleri için bu, iç tane yapısının kaliper gövdesinin hatlarını izlediği anlamına gelir ve sert frenleme sırasında en yüksek gerilimi yaşanan bölgeleri güçlendirir. Brembo kaliper tamir kiti gibi bakım seçeneklerini değerlendirirken, bu tane yapısı avantarının döküm gövdelere kıyasla neden daha uzun ömürlü olduğunu açıklayan temel nedendir.

Ağır frenleme sırasında kaliperlerin en büyük düşmanı nedir? Nihayetinde yorulma kırılmasına neden olan tekrarlanan stres döngüleridir. Dövülmüş bileşenler, sürekli tane akışı sayesinde çatlakların tipik olarak başladığı zayıf noktaları ortadan kaldırarak bu etkiye karşı direnç gösterir.

Sıkıştırma Dövme ile Gözenekliliğin Ortadan Kaldırılması

Karmaşık geliyor mu? Gözenekliliği metal içinde sıkışmış mikroskobik hava kabarcıkları olarak düşünün. Döküm parçalarda bu boşluklar, erimiş metalin katılaşıp şekil alması sırasında doğal olarak oluşur. The Federal Group USA'ya göre, döküm parçalar, erimiş metalin kalıpta katılaşma şekli nedeniyle boşluk, gözenek ve büzülme gibi kusurlara daha yatkındır.

Dövme işlemi, binlerce tonluk basınç uygulanarak bu sorunu tamamen ortadan kaldırır. Isıtılmış metale binlerce tonluk bir baskı uygulandığında, potansiyel herhangi bir boşluk varoluşunun dışına fiziksel olarak çıkarılır. Sonuç olarak, bileşen boyunca neredeyse kusursuz yoğunluk elde edilir.

Frenleriniz için bu neden önemli? Her bir mikroskobik boşluk, tekrarlanan termal ve mekanik yükler altında çatlakların başlayabileceği potansiyel bir zayıf nokta olan gerilim odak noktasını temsil eder. Dövme kaliperler, bu gizli kusurlar olmadan başlar ve zorlu uygulamalar için daha güvenilir bir temel sağlar.

Üç ana üretim yönteminin metalürjik sonuçları açısından karşılaştırılması şu şekildedir:

- Dövme (Basınçlı Form Verme): Aşırı yüksek basınç altında ısıtılan kütükler sıkıştırılır. Bu işlem, tane yapısının hizalanmasına, gözenekliliğin ortadan kaldırılmasına, üstün yoğunluğa ve olağanüstü yorulma direncine neden olur. Taneler, yönsel mukavemet için bileşen hatları boyunca akar.

- Döküm (Erimiş Döküm): Erimek metal kalıplara dökülür ve katılaşması sağlanır. Özelliklerin izotropik olmasına (tüm yönlerde eşit) neden olur ancak rastgele tane yönelimi, potansiyel boşluklar ve büzülme kusurları ile daha düşük genel yoğunluk oluşturur. Kuvvetin daha az kritik olduğu karmaşık geometriler için daha uygundur.

- Billet İşleme (Malzeme Kaldırma Yöntemi): Son şekle işlenmiş solid metal bloklar. Önceden işlenmiş tane yapısını korur, ancak kesme işlemi tane uçlarını ortaya çıkararak yorulma direncini olumsuz etkileyebilir. Ayrıca Trenton Forging belirttiği gibi, işleme işlemi genellikle tek yönlü tane akış desenini keser ve bu da malzemeyi gerilme korozyon çatlaklarına daha duyarlı hale getirir.

Dövme otomotiv fren kaliperlerinin ağırlık başına düşen mukavemet avantajı, bu tane hizalamasından doğrudan kaynaklanmaktadır. Dövme metal, önemli yönlerde daha yoğun ve daha güçlü olduğu için, mühendisler yapısal bütünlüğü riske atmadan daha ince duvarlar tasarlayabilir ve daha fazla malzeme çıkarabilir. Daha ağır döküm alternatiflerinden performans olarak üstün olan daha hafif bileşenler elde edersiniz.

Bu metalürjik üstünlük, performansın önemli olduğu yerde doğrudan kendini gösterir - pistte ve yolda. Bilimsel temel oluşturulduktan sonra, mantıksal bir sonraki soru, bu üretim farklılıklarının ağırlık, ısı yönetimi ve gerçek dünya koşullarında dayanıklılık gibi belirli performans ölçütleri üzerinde nasıl kendini gösterdiğidir.

Dövme, Dökme ve Tornalama Fren Kalmıpları Karşılaştırması

Metalürjik temelleri anladığınıza göre, bu üretim farklılıkları ölçülebilir performans avantajlara nasıl çevriliyor? Aracınız için farklı tür kalmıpları değerlendirirken, temel performans boyutları boyunca somut karşılaştırmalara sahip olmak karar sürecini daha net hale getirir. Dövme, dökme ve tornalama fren kalmıplarının en önemli anlarda nasıl başa çıkıyor, birlikte inceleyelim.

Aşağıdaki tablo, ciddi meraklılar ve profesyonellerin önem verdiği ölçütler doğrultusunda kapsamlı bir karşılaştırma sunmaktadır:

| Performans Boyutu | Dövme Kalmıplar | Dökme Kalmıplar | Tornalama Kalmıplar |

|---|---|---|---|

| Ağırlık Özellikleri | Malzeme kaybı olmadan daha ince duvarlara izin veren optimize yoğunluk sayesinde en hafif seçeneğidir | En ağır; düşük malzeme dayanımını telafi etmek için daha kalın duvarlar gerektirir | Orta ağırlık; tasarım ve tornalama sırasında malzeme kaldırma miktarına büyük oranda bağlıdır |

| Yapısal bütünlük | Üstün; hizalanmış tane yapısı yük altındayken olağanüstü rijitlik sağlar | Sokak kullanımı için yeterli; aşırı frenleme altında hafif deformasyon gösterebilir | İyi mukavemet ancak işlev kesme işlemi tane akışını keser ve potansiyel zayıf noktalar oluşturur |

| Isı Yönetimi | Mükemmel; yoğun malzeme yapısı etkili ısı dağılımını teşvik eder | Düşük verim; iç gözeneğin ısıyı tutması ve termal iletimi yavaşlatması mümkündür | İyi termal özelliklere sahip; katı malzeme ısıyı iyi iletir |

| Yorgunluk Direnci | Olağanüstü; sürekli tane akışı çatlak oluşum noktalarını ortadan kaldırır | Düşük; mikroskobik boşluklar zamanla gerilim odaklarına hizmet eder | Orta; açığa çıkan tane uçları gerilim korozyon çatlakları geliştirebilir |

| Tipik Uygulamalar | Profesyonel yarış, yüksek performanslı sokak arabaları, pist günü araçları | Standart yolcu taşıtları, günlük kullanım araçları, bütçeye uygun yükseltmeler | Özel gösteri araçları, sınırlı üretimler, uzmanlaşmış uygulamalar |

Yapısal Bütünlüğü Ödeme Pahası Olmadan Ağırlık Tasarrufu

Ciddi performans için inşa edilmiş araçlarda fren balatalarının ne olduğunu incelerken sezgiye aykırı bir şey fark edeceksiniz: en güçlü seçenekler genellikle en hafif olanlardır. Bu nasıl mümkün olabilir?

Dövme kaliperler, yoğunluk optimizasyonu sayesinde bunu başarır. EATHU Metals 'a göre, dövme süreci tane yapısını geliştirerek daha yoğun hale getirir ve aynı zamanda mukavemeti artırır. Bu, mühendislerin yapısal başarısızlık riski olmadan daha ince kaliper duvarlar tasarmanı ve kritik olmayan bölgelerden malzemeyi stratejik olarak çıkarabilmesini güvenle sağlar.

İlkenin çalışması şu şekilde: malzeme mukavemeti arttığında, aynı yükleri taşımak için daha az malzeme gerekir. Dövme sabit kaliperler, dövme işleminden sonra agresif ağırlık azaltma işleme işlemlerine sahip olabilir çünkü alttaki metal bunu kaldırabilir. Döküm kaliperler, karşılaştırılabilir mukavemet seviyelerine ulaşmak için daha kalın, daha ağır bir yapıya ihtiyaç duyar.

Düşük ağırlık doğrudan yönlendirme hassasiyetini etkileyen pist uygulamalarında bu avantaj katlanarak artar. Daha hafif kaliperler, süspansiyonunuzun yüzey değişimlerine daha hızlı tepki vermesini sağlar, bu da hem tutuşu hem de sürücü geri bildirimini artırır. Yüksek performanslı araçlarda arka Brembo kaliperler gibi premium seçenekler, özellikle bu mukavemet ve ağırlık tasarruf dengesini elde etmek için dövme işleminden yararlanır.

İmalat Yöntemleri Boyunca Isı Dağıtımı Karakteristikleri

Bir dağ inerken zorla gitmeyi ya da yerel devrelerinizde birkaç tur atmayı düşünün. Frenleriniz kinetik enerjiyi ısıya dönüştürür - muazzam miktarda. Kaliperlerinizin bu termal yükü ne kadar verimli yönettiği, tutarlı durma gücünü koruyup korumayacağınızı ya da tehlikeli fren zayıflaması yaşayıp yaşamayacağınızı belirler.

Dövme işlemi, tekrarlanan termal döngüler sırasında fren kaliperi performansını iki kritik açıdan artırır:

- Yoğun Malzeme Isının Daha Hızlı Aktarılmasını Sağlar: Termal yolları kesintiye uğratacak iç boşlukların olmamasıyla, ısı dövme kaliper gövdeleri boyunca etrafa verimli bir şekilde taşınır. EATHU Metals, dövme kaliperlerin yoğun malzeme yapısı nedeniyle üstün ısı dağılımı gösterdiğini ve bunun fren sıvısı sıcaklıklarını düşürerek sistemin kararlılığını korumaya yardımcı olduğunu belirtiyor.

- Termal Gerilim Altında Yapısal Kararlılık: Dövme kaliperler, sıcaklıklar artarken bile sertliklerini korur. Bu, sert frenleme esnasında pad ile rotor arasındaki temasın tutarlı olmasını sağlar ve daha düşük kaliteli kaliperler ısının etkisiyle büküldüğünde meydana gelen eşit olmayan aşınma ve performans düşüşünü önler.

Döküm kaliperlerin burada iki kat dezavantajı vardır. İç gözeneklilik yalnızca ısı transfer verimliliğini azaltmakla kalmaz, aynı zamanda ısıyı lokal alanlarda hapseder. Yoğun frenleme sırasında bu, eşit olmayan termal genleşmeye ve fren zayıflamasının hızlanmasına neden olur; ki bunlar frenlere en çok ihtiyaç duyduğunuz anda ortaya çıkar.

Tasarım Türünün Dövme Avantajlarını Nasıl Etkilediği

Kayan kaliperler ile sabit tasarımları karşılaştırırken, dövme işlemi her bir türü farklı şekilde geliştirir. Bu farklılıkları anlamak, üretim yöntemini özel uygulamanıza uygun hâle getirmenize yardımcı olur.

Sabit kaliperler: Bu tasarımlar rotora her iki yandan, yarısındaki pistonlarla baskı uygular. Dövme işlemi, yüksek sıkma kuvvetleri altında gövdenin bükülmesini engellemek için gereken aşırı sertliği sağlayarak sabit kaliperlere fayda sağlar. Şuna göre EATHU Metals , dövme fren kaliperleri daha rijit olup fren sırasında elastik deformasyonu azaltarak, fren balataları ile rotor arasında daha sıkı ve stabil bir temas sağlar. Bu, daha hızlı fren tepkisi ve daha doğrudan kuvvet iletimi anlamına gelir - özellikle pist uygulamaları için kritik öneme sahiptir.

Yüzen Kaliperler: Bu tek taraflı tasarımlar, rotor üzerinde merkezlenmek için kayar pimlerden yararlanır. Daha basit ve hafif olmalarına rağmen, dövme işleminden elde edilen ısıl kararlılık ve yorulma direnci artışı sayesinde yüzen kaliperler de faydalanır. Kaliper gövdesi ısıl çevrimler altında boyutsal kararlılığını koruduğunda, kayar mekanizma daha az sıkışmaya maruz kalır.

Özel pist kara araçları veya ağır çekicilik gibi talepkar uygulamalar için dövme sabit kaliperler performans ölçütünü temsil eder. Çoklu pistonlu sabit tasarımların doğuştaki avantajlarını, dövmenin metalürjik üstünlüğüyle birleştirir. Pistonlardan bahsetmişken, dövme ile gelişmiş piston konfigürasyonları arasındaki ilişki, keşfedilmeye değer başka bir performans optimizasyon boyutunu açar.

Piston Konfigürasyonları ve Özel Belirtim Seçenekleri

Özel dövme fren kaliperleri, hazır alternatiflerden burada gerçekten ayrılır: piston konfigürasyon esnekliği. Performans kataloglarında Brembo 4 pistonlu kaliper veya 6 pistonlu Brembo kaliperler gibi ifadelere muhtemelen aşinasınızdır, ancak neden dövmenin özellikle bu gelişmiş çoklu pistonlu tasarımların en üst performansını sağladığına düşündünüz mü?

Cevap yapısal rijitlikte yatmaktadır. Birden fazla piston fren balatalarına aynı anda baskı uyguladığında, bu kuvvetler kaliper gövdesini ayırmaya çalışır ve devasa sıkma kuvvetleri oluşturur. Daha düşük kalite kaliper gövdesi bu yüke karşı esner, fren verimini azaltır ve balata temasını tutarsız hale getirir. Dövme gövde bu deformasyona direnir ve mühendislerin piston sayısını ve çaplarını daha düşük tasarımlar için sorun teşkil edecek seviyelere kadar çıkarabilmesini sağlar.

Dövme Tekniğin Gelişmiş Çok Pistonlu Tasarımları Nasıl Olanaklı Kıldığını

Karton bir kutuyu sıkmayı ve alüminyum bir bloğu sıkmayı hayal edin. Hangisi basınç altında şeklini korur? Aynı prensip yüksek performanslı fren kaliperlerine de uygulanır. 6 veya 8 piston binlerce pound'luk birleşik sıkma kuvveti oluştururken, kaliper gövdesi tamamen rijit kalmalıdır.

Dövme kaliper gövdesi, hizalanmış tane yapısı ve gözenekliliğin ortadan kaldırılması sayesinde bu rijitliği sağlar. Sürekli tane akışı, kaliper boyunca gerilimi eşit şekilde dağıtan birleşik bir yapısal çerçeve oluşturur. Bu şunu ifade eder:

- Yük Altında Sıfır Esneme: Dövme gövdeli kaliperler, maksimum fren kuvveti uygulandığında bile boyutsal stabiliteyi korur ve tüm pistonların balatalara eşit basınç uygulamasını sağlar.

- Tutarlı Balata Teması: Gövde çarpılmasının olmaması sayesinde fren balataları rotor yüzeyine düz şekilde temas eder, sürtünme malzemesinin etkinliğini ve ısı dağılımını en üst düzeye çıkarır.

- Tahmin Edilebilir Pedal Hissi: Rijit kaliper gövdeleri, daha düşük kaliteli malzemelerin esnediği zaman oluşan süngerimsi hissi ortadan kaldırarak sürücülerin istediği doğrudan geri bildirim performansını sunar.

- Bileşen Ömrünün Uzatılması: Esneğin azalması, kaliper gövdesindeki yorulma döngüsünü de azaltır ve agresif pist kullanımında bile bakım ömrünü uzatır.

Premium monoblok tasarımlar gibi premium performanslı kaliperler, yüksek düzey mühendislik ile gelişmiş malzeme biliminin birleşdiğinde neler mümkün olabileceğini gösterir. Bu tasarımlar, agresif piston konfigürasyonlarını destekmek için optimize edilmiş yapısal geometriden yararlanırken, aynı zamanda hafif inşa yapısını korur.

Piston Konfigürasyonunu Sizin Sürüş Gereksinimlerinize Uydurmak

Peki uygulamanız için doğru piston sayısını nasıl seçersiniz? Daha fazla her zaman daha iyi demek değildir - önemli olan konfigürasyonu özel gereksinimlerinize uydurmaktır. Ortak piston konfigürasyonlarının ve bunların ideal uygulamalarının bir açıklaması aşağıdadır:

- 2-Piston Tasarımlar: Basitlik ve maliyet etkinliğin önemli olduğu hafif araçlar, arka aks uygulamaları ve yol odaklı yapılar için en uygundur. Günlük sürüşte, ara sıra coşkulu kullanımlar için yeterli sıkma kuvveti sağlar.

- 4-Piston Tasarımlar: Meraklılar için sokak arabaları ve hafif pist kullanımının en uygun noktası. Ağırlığı kontrol edilebilir düzeyde tutarken mükemmel pad örtüsünü ve sıkma kuvvetini sağlar. Performanslı sürüş için sağlam bir seçenek.

- 6 Pistonlu Tasarımlar: Pist araçları, daha ağır performans arabaları ve frenlerini düzenli olarak sınırlarına kadar zorlayan sürücüler için idealdir. Ek pistolar, daha büyük pad yüzeylerine boyunca sıkma kuvvetini daha eşit şekilde dağıtır.

- 8 Pistonlu Tasarımlar: Profesyonel yarış uygulamaları, maksimum durma gücü gerektiren ağır taşıtlar ve nihai fren performansının karmaşıklık ve maliyeti haklı çıkardığı özel yapımlar için ayrılmıştır.

Piston sayısının ötesinde, özel dövme kaliperler kitle üretimi alternatiflerinin sunamadığı özellik seçeneği imkanı sunar. İşte bu noktada, 'özel' dövme fren kaliperlerinin gerçek avantajları ortaya çıkar.

Çap Boyutu Optimizasyonu: Piston çapı doğrudan sıkma kuvvetini ve pedal hissini etkiler. Daha büyük silindirler daha fazla kuvvet üretir ancak daha fazla pedal basıncı ve sıvı hacmi gerektirir. Özel teknik özellikler, sürüş stilinize göre durma gücünü pedal kuvvetiyle dengelenecek tam silindir boyutlarını ayarlamanıza olanak tanır.

Piston Basamaklandırması: Gelişmiş çok pistonlu kaliperler genellikle ilerideki kenarda daha küçük, arkadaki kenarda daha büyük olacak şekilde kademeli olarak boyutlandırılmış pistonlar kullanır. Bu basamaklandırma, pad aşınmasındaki eğimi telafi eder ve frenleme sırasında pad temasının eşit kalmasını sağlar. Özel dövme tasarımlar, belirli pad bileşenlerinize ve rotor boyutlarınıza optimize edilmiş staging oranlarını belirlemenizi sağlar.

Araç Ağırlığı ve Fren Payı: 2.400-pound'lık bir pist aracı ile 4.500-pound'lık bir performans sedanı için gereken fren özellikleri oldukça farklıdır. Özel teknik özellikler aracınızın ağırlık dağılımını dikkate alır ve sert frenlemede hem durma gücünü hem de stabiliteyi artıran ön-arka fren payı ayarlamasına imkan tanır.

Agresif piston konfigürasyonlarının buna karşılık gelen yapısal bütünlüğü gerektirdiğini göz önünde bulundurursanız dövme avantajı daha da belirgin hale gelir. Her ek piston, döküm veya işlenmemiş alternatifleri zorlayacak gerilim noktaları ekler. Dövme gövdeler bu yükleri hiçbir ödün vermeden karşılar ve ciddi fren sistemi yükseltmeleri için tercih edilen temel oluşturur.

Piston konfigürasyonlarını ve özel özelliklerini anladıktan sonra, bu avantajların sokak performansı projelerinden özel yarış makinelerine ve ağır görevli çalışmalara kadar farklı araç uygulamalarında nasıl yansıdığını incelemek sıradaki adımdır.

Araç Tiplerine Göre Uygulamaya Özel Faydalar

Şimdi metalürjik bilimi ve piston konfigürasyonlarını anladığınıza göre, asıl önemli olan soru şu: belirli uygulamanız özel olarak dövme fren kaliperlerine yatırım yapmayı gerçekten hak ediyor mu? Dürüst cevap tamamen aracınızı nasıl kullandığınıza bağlıdır. Karar vermeniz için her bir ana uygulama türü için değerlendirmeleri inceleyelim.

Pist Günü Sporcuları vs Sokak Performans Yapıları

Aylık pist gününüz için pit alanına girdiğinizi hayal edin. Frenleriniz üç haneli hızlardan yüzlerce kez sert frenlemeye maruz kalacak ve oturumlar arasında soğuma süresi oldukça sınırlı olacak. Şimdi bunu hafta sonunda dağ yollarında yaptığınız coşkulu sürüşle karşılaştırın. Her iki senaryo da gelişmiş fren kaliperleri gerektirse de gereksinimler büyük ölçüde farklılık gösterir.

Performans Odaklı Sokak Sürüşü Değerlendirmeleri:

- Isıl Talepler: Sokak sürüşü, uzun soğuma dönemleriyle birlikte aralıklı sert frenlemeyi içerir. Dövme kaliperler üstün ısı yönetimi sağlarken, standart performans fren setleri kaliperlerle birlikte nadiren agresif kullanımlar için yeterli olabilir.

- Ağırlık Duyarlılığı: Sokak performansı konfigürasyonları, yaylanmamış ağırlığın azaltılmasından fayda sağlar ancak elde edilen yönlendirme iyileştirmeleri özel bir pist aracı kadar belirgin değildir. Ağırlık tasarrufu değerli kalmaya devam eder ancak kritik değildir.

- Günlük Kullanım Konforu: Soğuk hava performansını ve gürültü seviyelerini göz önünde bulundurun. Özel dövme tasarımlar, günlük sürüş için rahat pedal hissini korurken zorlandığında yine de performans sunacak şekilde silindir çaplarıyla belirtilebilir.

- Bütçe Gerçekliği: Performans odaklı sürüşleriniz hafta sonu kanyon turuna ve ara sıra yapılan otokros etkinliğine sınırlı kalıyorsa, köklü üreticilerin premium performans kaliperleri özel maliyet ödemeden yeterli kapasiteyi sunabilir.

Özel Pist Günü Aracı Hususları:

- Sürekli Isınma-Soğuma Döngüleri: Ardışık oturumlar fren sıcaklıklarını sokak sürüş senaryolarının çok ötesine çıkarır. Dövme kaliperler, daha düşük kaliteli bileşenlerin esnemeye ve performans kaybına başladığı durumlarda bile rijitliğini ve tutarlı performansını korur.

- Agresif Balata Karışımları: Pist odaklı balatalar aşırı sıkma kuvvetleri ve sıcaklıklar üretir. Dövme gövdelerin yapısal bütünlüğü, yüksek performanslı karışımlarla balata temasını bozabilecek kaliper deformasyonunu önler.

- Süspansiyon Yükünün Azaltılması: Pistte her libre önemlidir. Dövme yapımın sağladığı ağırlık tasarrufu, süspansiyon tepkisinin iyileşmesi ve dönel kütlelerin azalması sayesinde doğrudan daha iyi tur sürelerine çevrilir.

- Yeniden Yapım Ekonomisi: Ciddi pist kullanıcıları düzenli olarak kaliperleri yeniler. Dövme gövdeler yorgunluk bozulması olmadan daha fazla yeniden yapım döngüsüne dayanabilir; bu da başlangıçtaki yatırım daha yüksek olsa bile uzun vadede maliyet etkinliğini artırır.

Fabrikadan Brembo fren kalmıpları ile gelen Dodge Charger gibi araçlara sahip olan entusiastlar için, orijinal ekipmanin dayanabileceği düzeyin üzerine çıkacak şekilde sürekli yüksek performans bekleniyorsa, özel dövme birimlere yükseltmek mantıklıdır. İki ya da üç turda sonra frenlerin zayıflaması (fren sönmesi) yaşıyorsanız, bu durum size dövme yapıların pist deneyiminizi nasıl dönüştürebileceğini gösterir.

Dövme Gücün Öne Çıkan Ağır Kullanım Uygulamaları

Özel dövme fren kalmıplarının avantajlarını düşündüğünüzde, muhtemelen ilk akla gelen şey motor sporlarıdır. Ancak en etkileyici kullanım alanlarından bazıları, fren sistemi yükseltmelerin kontrollü inişle felaket arasında fark yarattığı ağır kullanım segmentinde bulunur.

Çekme ve Taşıma Hususları:

- Sürekli Yük Frenleme: Ağır bir römorkla dağ yollarını inerken uzun süreli fren ısınması meydana gelir ve bu geleneksel sistemleri aşar. Dövme kalmıpların üstün ısı dağılımı, en çok ihtiyaç duyduğunuz anda da fren gücünü korur.

- Kıskaca Alma Gereksiniminde Artış: Daha ağır araçlar, daha yüksek kıskaç kuvvetleri gerektirir. Dövme gövdeli yapıların sağlamlığı, ağır yükler için gereken agresif piston konfigürasyonlarında bile tutarlı kuvvet uygulamasını garanti eder.

- Tekrarlı Gerilim Altında Yorulmaya Direnç: Ticari ve ağır hizmet amaçlı uygulamalarda yüklü halde binlerce frenleme döngüsü yaşanır. Dövme parçalar, döküm alternatiflerde uzun süreli kullanım süresince gelişebilecek yorulma çatlamasına karşı dirençlidir.

- Güvenlik Payı: Taşıma kapasite limitlerine ulaşarak veya onlara yakın hareket ederken, yolculuk boyunca tam kapasiteyle çalışan frenlere sahip olmak sadece performans açısından değil, güvenli bir şekilde varış açısından da önem taşır.

Profesyonel Yarış Uygulamaları:

- Tartışmasız Güvenilirlik: Profesyonel düzeyde, fren arızası sadece rahatsız edici değil, aynı zamanda potansiyel olarak felaket getiricidir. Dövme kaliperlerdeki gözenekliliğin ortadan kaldırılması ve tanelerin hizalanmış yapısı, yarışların talep ettiği güvenilirlik payını sağlar.

- Kesin Özellik Kontrolü: Profesyonel takımlar farklı pistler ve koşullar için tam fren dengesi ayarı gerektirir. Özel olarak dövülmüş kaliperler, standart ürünlerin eşleşemeyeceği kadar hassas silindir boyutları ve piston aşamalandırması belirleme imkanı sunar.

- Maksimum Performans Aralığı: Ondalık saniyelerin yarış sonuçlarını belirlediği durumlarda, dövülmüş yapının sağlamlığı ve hafifliği ölçülebilir rekabet avantajları sağlar.

- Yüksek Performanslı Fren Diskleri Entegrasyonu: Yarış uygulamaları genellikle premium kaliperleri karbon-seramik veya özel demir rotorlarla birlikte kullanır. Dövülmüş kaliperlerin montaj hassasiyeti, bu pahalı fren diski yatırımlarıyla optimal rotor temasını garanti eder.

Mustang'ın pist varyantları için Ford Performance fren paketleri, üreticilerin ciddi performans ile dövülmüş yapım arasındaki bağlantıyı nasıl fark ettiğini göstermektedir. Fabrika mühendisleri en yüksek performanslı ürünlerinde dövülmüş kaliperleri tercih ettiklerinde, bu teknolojinin gerçek dünya avantajları kanıtlanmış olur.

Doğru Yatırım Kararı Verme

Özel dövme kaliperlerin yatırımını haklı çıkardığı zamanı belirlemenize yardımcı olan karar çerçevesi şudur:

| Faktör | Standart Performans Kaliperleri Yeterli Olabilir | Özel Dövme Kaliperler Önerilir |

|---|---|---|

| Piste Çıkma Sıklığı | yılda 1-3 piste çıkma günü | Aylık piste çıkma veya yarış serilerine katılım |

| Araç ağırlığı | Orta güçte, 3.500 lbs'ın altında ağırlık | 3.500 lbs'ın üzerinde ağırlık veya yüksek güç/ağırlık oranı |

| Sürüş Şiddeti | Nadiren coşkulu sürüş, otokros | Tutarlı sınır sürüşü, tekerlekten tekerleğe yarışlar |

| Mevcut Fren Sorunları | Daha iyi his veya görünüm istemek | Sönme, tutarsız performans veya kaliper esnemesi yaşama |

| Çekme/Taşıma | Düz arazide ara sıra hafif yükler | Düzenli ağır çekicilik, yükle dağlık bölgelerde sürüş |

| Performans Hedefleri | İyileştirilmiş yol performansı | Rekabetçi tur süreleri, maksimum güvenlik payı |

Asıl kullanım amacınız konusunda kendinize karşı dürüst olun. Zaten frenlerinizi sönme yaşayacak kadar zorlamıyorsanız, sönmede %15 iyileşme sağlayan özel dövme kaliper sistemi gerçek hayatta çok sınırlı fayda sağlar. Tersine, eğer sürüş tarzınızla uyumlu frenleriniz olmadığı için performans kaybı yaşıyorsanız, dövme yapıya yapılan yatırım her piste çıktığınızda geri dönüş sağlar.

Uygulamanızın bu spektrumda nerede yer aldığını anlamak, bir sonraki adımı hazırlamak açısından çok önemlidir: özel sipariş sürecine yönlenmek ve ideal fren kaliperi kurulumunuzu belirtirken hangi soruları sormanız gerektiğini bilmek.

Özel Sipariş Süreci ve Alıcıların Bilmesi Gerekenler

Performans hedeflerinizle uyumlu olan özel dövme fren kaliperlerine karar verdiniz. Şimdi kritik bir sonraki adıma geldik: özel sipariş sürecini aşarken bununla ilgili bilgi sahibi olmak veya maliyetli spesifikasyon hataları yapmamak. Belirli uygulamanız için fren kaliperleri ne kadar tutacak? Üreticilerle iletişime geçmeden önce hangi bilgilere ihtiyacınız var? Bu süreci aydınlatarak tedarikçilere güvenle yaklaşabileceğiniz şekilde ele alalım.

Standart aftermarket parçaları sipariş ederken sadece parça numarasını aracınıza uydurmanız gerekirken, özel dövme kaliperler danışmanlık yaklaşımı gerektirir. Temelde, tam olarak sizin ihtiyaçlarınıza göre bir bileşen oluşturmak için mühendislerle ortaklık kuruyorsunuz. Bu ortaklığın kalitesi - ve nihai ürün - büyük ölçüde hazırlığınıza bağlıdır.

Özel Kaliper Üreticinize Kritik Sorular

Hazırlıksız bir üreticiyle görüşmeye gitmek, ölçülerinizi bilmeden bir terziyi ziyaret etmeye benzer. Herhangi bir tedarikçiye bağlanmadan önce şu temel sorulara cevaplar almalısınız:

- Malzeme Sınıfı Seçenekleri: Üretici hangi alüminyum alaşımlarını veya çelik sınıflarını sunmaktadır? Yaygın seçenekler arasında farklı dayanıklılık-ağırlık özelliklerine sahip olan 6061-T6 ve 7075-T6 alüminyum bulunur. Daha yüksek sınıf malzemeler genellikle prim fiyatlar gerektirir ancak ölçülebilir performans avantajları sunar.

- Isıl İşlem Süreçleri: Üretici dövme işleminden sonra kaliperlere nasıl işlem uygular? Şu şekilde GDST Fren Kalkanları , döküm veya dövme işleminden sonra, fren kalkan gövdesi yüksek sıcaklıklara ve frenleme sırasında mekanik streslere dayanabilmesi için mukavemet ve dayanıklılığını artırmak amacıyla ısıl işlem uygulanır. Alüminyum parçalar için T6 temperleme veya çelik bileşenler için yüzey sertleştirmeyi özellikle sorun.

- Kalite Sertifikasyonları: İmalatçı, otomotiv sektörüne özel kalite yönetim standardı olan IATF 16949 sertifikasına sahip mi? Bu standard, süreç kontrolü ve izlenebilirliğin titizlikle uygulandığını gösterir. Şirketler gibi Shaoyi (Ningbo) Metal Technology bu sertifikaya sahip olup, üretim partileri boyunca kalitenin tutarlı olmasına olan bağlılıklarını gösterir.

- Test Protokolleri: Her kalkan sevk edilmeden önce hangi doğrulamalardan geçer? Saygın üreticiler kaçaklar için basınç testi, boyutsal muayene ve piston hareket doğrulaması gerçekleştirir. Bazıları ayrıca korozyon direnci için tuzlu su püskürtme testi ve ısıya dayanıklılık için yüksek sıcaklık testi de yapar.

- Teslim Süreleri ve Prototipleme: Siparişten teslimata kadar ne kadar sürer? Uygunluk doğrulaması için hızlı protemler sağlayabilirler mi? Bazı üreticiler, özelleştirilmiş gelişiminizi önemli ölçüde hızlandıracak, en fazla 10 gün gibi kısa bir sürede proteme imkan sunar.

- Minimum Sipariş Miktarları: Özelleştirilmiş özellikler için MOQ nedir? Sektör standartlarına göre, özel fren kaliperleri için MOQ'lar tipik olarak model başına 50-100 adet arası değişir, ancak bazı üreticiler yeni müşteriler için daha küçük ilk siparişleri kabul edebilir.

- Garanti kapsamı: Hangi hatalar hangi süre boyunca kapsanıyor? Kaliteli üreticiler genellikle fren kaliperleri üzerinde 12 ay veya 30.000 kilometre garanti sunar.

Öncelik Sürelerini ve Üretim Gerçeklerini Anlamak

Özelleştirilmiş dövme kaliperlerin maliyetini hesaplamaya çalışırken, maliyet kadar zaman da önemlidir. Üretim partileri için sipariş onayından sonraki standart teslim süresi yaklaşık 40-45 gündür. Ancak ilk sorgudan takılı kaliperlere kadar olan tam zaman çizelgesi birkaç aşamayı içerir:

Aşama 1 - Özellik Geliştirme (1-3 hafta): Silindir çapları, piston konfigürasyonları, montaj geometrisi ve malzeme seçimleri konularında mühendislerle birlikte çalışacaksınız. Bu iş birliği aşaması, nihai ürününüzle ilgili her şeyi belirler.

Aşama 2 - Prototipleme (İsteğe Bağlı Ancak Önerilir): Karmaşık uygulamalar için, uygun oturmayı doğrulamak amacıyla bir prototip üretmek, maliyetli üretim hatalarının önüne geçer. Uzman imalatçılar tarafından yapılan hızlı prototipleme, test ünitelerini en kısa 10 günde teslim edebilir.

Aşama 3 - Üretim (Tipik olarak 40-45 gün): Teknik özellikler onaylandıktan sonra üretim başlar. Bu süreç dövme, ısıl işlem, CNC işleme, yüzey işlemi, montaj ve kalite kontrol testlerini içerir.

Aşama 4 - Sevkiyat ve Teslimat (Uluslararası olarak 1-2 hafta): Ningbo Limanı yakınındaki gibi büyük nakliye merkezlerine yakın konumlanmış üreticiler, küresel teslimat lojistiğini hızlandırabilir.

Teknik Şartname Paketinizi Hazırlamak

Üreticilerle iletişime geçmeden önce, danışma sürecini kolaylaştırmak için bu bilgileri toplayın:

- Araç Özellikleri: Yıl, marka, model, ağırlık, güç çıkışı ve fren geometrisini etkileyebilecek herhangi bir süspansiyon veya şasi değişiklikleri.

- Kullanım Amacı Profili: Sürüş profilinizi açıklayın - yol sürüşüne kıyasla pist kullanımınızın yüzdesi, tipik pist uzunlukları, seans süreleri ve zamanlı yarışmalara katılıp katılmadığınız.

- Montaj Kısıtlamaları: Jant çapı ve offset değeri, mevcut rotor boyutları ve süspansiyon parçaları ya da jant tasarımından kaynaklanan herhangi bir temizlik sınırlaması.

- Mevcut Sistem Sorunları: Çözmeye çalıştığınız sorunlar nelerdir? Frenlerin ısınarak zayıflaması (fade), pedal tepkisinin tutarsız olması, kaliperde esneme ya da sadece daha yüksek kapasite için yükseltme?

- Estetik Tercihler: Renk gereksinimleri, yüzey bitimi tercihleri ve özel markalama ya da belirli görsel öğeler isteme durumunuz.

Maliyet Unsurları ve Değer Teklifi

Odayı dolduran fili bir kenara bırakalım: özel dövme yol izlenirken otomobil fren kaliperleri ne kadar maliyetli? Açıkçası, özel dövme fren kaliperleri hazır alternatiflere kıyasla önemli ölçüde daha yüksek bir yatırım temsil eder. Brembo kaliper fiyatlarını özel spesifikasyonlarla karşılaştırırken, karmaşıklığa bağlı olarak özel dövme seçeneklerin fiyatlarının %30 ila %100'ün üzerinde artış göstermesini bekleyebilirsiniz.

Ancak otomobil kaliper maliyet hesaplamaları ilk satın alma fiyatından daha fazlasını içermelidir:

- Uzun Ömür: Dövme kaliperler döküm alternatiflere göre daha fazla yeniden inşa döngüsüne dayanır ve ciddi pist kullanıcıları için uzun vadeli değiştirme maliyetlerini azaltır.

- Performans Optimizasyonu: Özel spesifikasyonlar, hazır boyutlandırmada doğası gereği bulunan ödünleri ortadan kaldırır ve tur sürelerini iyileştirmeye veya durma mesafelerini ölçülebilir oranda azaltmaya olanak sağlayabilir.

- Geri satış değeri: Sertifikalı üreticilerden gelen iyi belgelenmiş özel fren sistemleri, özellikle pist odaklı araçlarda araç devir değerini artırabilir.

- Güvenlik Payı: Frenlerinizin özel uygulamanız için mühendislik yapıldığını bilmenin getirdiği huzur özellikle zorlu koşullarda gerçek bir değerdir.

Birçok meraklı, fabrika bitiş seçeneklerine kıyasla yakınlardaki fren kalemeklerini boyama konusunda merak etmektedir. Son pazar kalemek boyama hizmetleri yaygın olarak bulunsa da, özel üreticiler genellikle üretim sürecinin bir parçası olarak profesyonel toz kaplama, anodizing veya yüksek sıcaklık boyasını sunar. Fren kalemeklerini ayrı ayrı boyamanın maliyeti kalemek başına 50-200$ arasında değişebilir ve bu nedenle özel siparişlerde üretim sırasında fabrika bitişi genellikle daha maliyet etkili olabilir.

Özel dövme kalemek yatırımınızı en üst seviyeye çıkarmak için ilk üretici görüşmesinden önce kapsamlı hazırlık yapmaktır. Spesifikasyonlarınızı bilin, önceliklerinizi anlayın ve mühendislik kararlarınız boyunca size rehberlik edebilecek sertifikalı üreticilerle ortak olun.

Özel fren kaliper projenizle ilgili belirtim paketiniz hazırlanmış ve üretici sorularınıza cevap hazırsınız; bu size bilinçli kararlar verme imkanı tanır. Karar vermeden önce son olarak, yatırım yapmış olduğunuz performans avantajlarını tamamlayan estetik özelleştirme seçeneklerini düşünmelisiniz.

Estetik Özelleştirme ve Profesyonel Son İşlem

Tam olarak sizin belirttiğiniz şekilde mühendislikle üretilmiş özel dövme fren kaliperlerine yatırım yaptınız. Şimdi, form ile fonksiyonu birleştiren bir soru ortaya çıkıyor: bu premium bileşenlere nasıl son dokunuşu yapacaksınız? Doğru son işlem seçeneği, yatırımınızı korurken, tekerleklerinizin içine bakan herkes için görsel bir ifade yaratır. Ancak şu dikkate alınması gereken: çoğu tutkunun gözden kaçırdığı şey, dövme kaliperler için son işlem kararı sadece favori renginizi seçmekten daha fazlasıdır.

Seri üretim alternatiflerinin aksine, özel dövme kaliperler, premium yapısına uygun profesyonel bir son işlem gerektirir. Buna göre Carzwerk , fren kalkanı boyası, yoğun frenleme sırasında oluşan kir, leke ve ısıya karşı koruyucu bir bariyer görevi görür. Pist sıcaklıklarına ve tekrarlı termal döngülere dayanmak üzere tasarlanmış dövme bileşenler için seçilen yüzey işlem yöntemi, ürünün hem ömrü hem de performansı üzerinde doğrudan etki yaratır.

Dövme Fren Kalkanları için Profesyonel Yüzey İşleme Seçenekleri

Özelleştirilmiş fren kalkan pazarında üç ana yüzey işlem yöntemi öne çıkmaktadır ve her biri uygulamaya göre farklı avantajlara sahiptir. Bu farklılıkları anlamak, en tanıdık seçeneğe otomatik olarak yönelmek yerine bilinçli bir karar vermenizi sağlar.

| Kaplama Yöntemi | Dayanıklılık | Isı dayanımı | Renk seçenekleri | Maliyet Dikkate Alınması |

|---|---|---|---|---|

| Anodizasyon | Mükemmel - çarpılmaz veya dökülmez entegre oksit tabakası oluşturur | Olağanüstü - bozulmadan 1.200°F+ sıcaklıklara dayanır | Sınırlı renk yelpazesi; siyahlar, gümüşler ve bazı renkler; alaşıma bağlıdır | Orta ila yüksek; özel ekipman ve uzmanlık gerektirir |

| Toz kaplama | Çok iyi - boyadan daha kalın, yüksek derecede çarpılmaya karşı dirençli | İyi - çoğu formül 400-500°F sıcaklıkları kaldırır; yüksek sıcaklık versiyonları da mevcuttur | Kapsamlı; neredeyse sınırsız renk eşleme mümkündür | Orta düzey; en iyi sonuçlar için profesyonel uygulama önerilir |

| Yüksek sıcaklık boyası | İyi - uygun hazırlık gerektirir ve zamanla dokunuş gerektirebilir | Çok iyi - kaliteli otomotiv kaliper boyası 900°F+'yi (482°C+) dayanır | Geniş seçim; en kolay erişilebilir renk çeşitliliği | En düşük başlangıç maliyeti; kendin yapabilirsiniz ancak profesyonel uygulama daha iyi sonuç verir |

Anodizasyon bir kaplama eklemediği için dikkat çeker - bunun yerine alüminyum yüzeyinin kendisini dönüştürür. Buna göre Products Finishing , anodize edilmiş yüzeyler korozyon korumasını, aşınma direncini artırır ve görünümü iyileştirir. Oksit tabakası üstüne oturmak yerine metalin bir parçası haline gelir; bu da anodize kaplamaların agresif pist kullanımında bile pullanmadan veya kabarmadan dayanmasının nedenidir. Dövme alüminyum kaliperler için bu süreç, uygulanan herhangi bir kaplamayı aşan ısı direnciyle birlikte olağanüstü dayanıklılık yaratır.

Toz kaplama dayanıklılık ve renk esnekliği açısından en iyi dengeyi sunar. Elektrostatik uygulama süreci geleneksel boya yöntemine göre daha kalın ve daha düzgün bir kaplama oluşturur. Carzwerk, toz boyanın geleneksel boyaya göre daha dayanıklı, profesyonel seviye bir seçenektir ve korumayı riske etmeden özel renk eşlemesi isteyen meraklılar için idealdir.

Yüksek sıcaklık boyası en kolay erişilebilen giriş noktasını sunar. Kaliteli formüller 900°F'ye kadar veya daha yüksek sıcaklıklara dayanabilir ve çoğu sokak ve hafif pist uygulamaları için yeterlidir. Bu yöntemle fren kaliperlerini boyamak ne kadar maliyetlidir? Malzemeler açısından DIY sprey uygulamalar $20-50 arası, profesyonel fırça ile uygulama ve uygun hazırlık dahil tipik olarak her kaliper başına $50-100 maliyet oluşturur.

Pist Sıcaklıklarına Karşı Dayanıklı Renk Özelleştirme

Özel boyalı fren kaliperleri için renk seçerken kişisel tercihlerin ötesine geçen pratik hususlar dikkate alınmalıdır. Renk seçiminiz hem görünürlüğü hem de termal davranışı etkiler; bu bileşenleri sınırlarına kadar zorladığınızda önemli olan faktörlerdir.

Renk Seçimi Kılavuzu:

- Kırmızı: Klasik performans ifadesi. Tekerleklerin arkasında yüksek görünürlük sağlar ve evrensel olarak bir performans göstergesi olarak tanınır. Çoğu araç rengiyle iyi uyum sağlar.

- Siyah: Zengin zarafet, lüks ve gizli yapıları tamamlar. Fren tozunu daha kolay gösterir ancak koyu renkli jantlarla çok güzel durur.

- Fren Kaliperi Gümüşü: Fabrika görünümünü koruyan, üreticiye özgü ilham alan bir yüzey işlemidir ve yine de yükseltme yapılan bileşenleri sergiler. Gösterişten çok zarafete öncelik veren tasarımlar için uygundur.

- Sarı: Pist odaklı tasarımlarda popüler olan yüksek görünürlüklü seçenek. Çoğu jant tasarımının arkasında güçlü görsel kontrast oluşturur.

- Özel/Marka Renkleri: Araç boyası kodunuzu veya yarış livresini eşleştirin. Profesyonel renk eşleme gerektirir ancak tutarlı bir görsel kimlik oluşturur.

Fren kaliperlerini profesyonel olarak boyamak ne kadar maliyetli olur? Dört kaliperlik tam bir işlem için uygun hazırlık, yüksek sıcaklık primeri, çok katlı boya ve şeffaf koruyucu kaplama dahil 250-500$ bekleyin. Bu yatırım, dövme kaliperlerin yüksek değerini ve uzatılmış kullanım ömrünü göz önünde bulundurursanız mantıklıdır.

Kaliper Kapakları mı Boya mı: Adil Bir Değerlendirme

Özgün kaliper boyasına alternatif olarak pazarlanan kaliper kapaklarını muhtemelen görmüşsünüzdür. Bu karşılaştırmayı dürüstçe değerlendirelim.

Kaliper kapakları mevcut kaliperlerin üzerine takılan dekoratif kabuklardır ve daha büyük ve etkileyici fren bileşenleri görüntüsü sağlar. Profesyonel bitişten önemli ölçüde daha ucuzdur ve sökme gerektirmez. Ancak dövme kaliper kullanan herkes için ciddi dezavantajlara sahiptir:

- Isı Tutma: Kaplamlar, dövme yapımın temel avantajlarından birini doğrudan zayıflatan ısı dağılımını azaltan bir yalıtım katmanı oluşturur.

- Otokontrol Endişeleri: Deneyimli meraklılar, kaplamaların gerçek performans bileşenleri yerine estetik eklemeler olduğunu hemen tanır.

- Uyumsuzluk Sorunları: Kaplamlar, dövme uygulamalarda yaygın olan özel kaliper geometrileri veya stoktan daha büyük boyutlarla çakışabilir.

- Dayanıklılık Şüpheleri: Plastik veya ince metal kaplamalar, dövme kaliperlerin sorunsuzca yönettiği termal döngüler altında titreyebilir, renk değiştirebilir veya bozunabilir.

Özel dövme fren kaliperlerine yatırım yapmış herkes için, kaplamalar sahte bir ekonomidir. Zaten sergilenmeye değer bileşenleri satın aldınız - onları uygun şekilde bitirmek bu yatırımı korurken gerçek ürünü ortaya koyar.

Bitirme Yatırımınızı Maksimuma Çıkarmak

Dövme kaliperlerin üst düzey doğası göz önünde bulundurulduğunda, üretim süreci boyunca profesyonel yüzey işleme, sonradan uygulamaya göre genellikle daha iyi değer sunar. Özel kaliperlerinizi belirlerken üreticilere entegre yüzey işleme seçenekleri hakkında sormak önemlidir. Fabrikada uygulanan toz kaplama veya anodizing, uygun yüzey hazırlığının sağlandığını garanti eder ve yüzey işlemden önce nakliye veya montaj sırasında hasar riskini ortadan kaldırır.

Kaliperlerinizi satın aldıktan sonra yüzey işleme yapacaksanız, doğru hazırlık başarınızı belirler. Tüm fren hidroliği kalıntılarını temizleyin, yağları iyice giderin ve herhangi bir kaplama uygulamasından önce kaliperi tamamen sökün. Bu adımları atlamak, yüzey işleme yatırımınızı boşa çıkaracak yapışma hatalarına neden olur.

Maksimum dayanıklılık için anodizing, renk esnekliği için toz kaplama veya erişilebilirlik için yüksek sıcaklık boyası seçerseniz seçin, seçtiğiniz kaplama, dövme kaliperlerinizin mühendislik mükemmelliğini tamamlayacak şekilde olmalıdır. Performans ve görünümün her ikisi de optimize edildiğinde, özel fren kaliper projenizle ilgili nihai kararı vermeye hazırsınız.

Özel Dövme Fren Kaliperlere Doğru Bir Sonraki Adımı Atmak

Malzeme bilimi, piston konfigürasyonları, uygulamaya özel hususlar ve kaplama seçeneklerinden geçtiniz. Şimdi tüm bu bilgileri sentezleyerek ilerlemeye yönelik güvenle hareket etmenizi sağlayacak somut rehberlere dönüştürme zamanı geldi. Hangi fren kaliperler yatırımınıza değer, doğru üreticiyle iş birliği yaptığınızı nasıl sağlarsınız?

Özel dövme fren kaliperler, hizalanmış tane yapısı, gözenekliliğin ortadan kaldırılması ve üstün yoğunluk sayesinde ölçülebilir avantajlar sunar - ancak bu faydalar yalnızca bunları gerektiren uygulamalara eşleştirildiğinde önem kazanır.

Doğru Yatırım Kararı Verme

Bu kapsamlı incelemeyi net bir karar çerçevesine indirelim. Özel kaliperler önemli bir yatırımdır ve bu yatırımın en çok kimlere fayda sağladığına dikkat etmek, harcamanızın doğru yapılmasını garanti altına alır.

Özel dövme fren kaliperleri şunlar için idealdir:

- Aylık etkinliklere katılan veya standart ekipmanla fren sönmesi yaşayan rekabetçi yarış serilerinde yer alan tutkulu pist entelijansları düzenli olarak römork çekme, yük taşıma veya sürekli frenleme gerektiren dağlık bölgelerde sürüş içeren durumlar, üstün ısı yönetimi gerektirir

- Ağır hizmet uygulamaları düzenli olarak römork çekme, yük taşıma veya dağlık bölgelerde sürüş içeren durumlar, sürekli fren yükleri nedeniyle üstün ısı yönetimi gerektirir

- Yüksek performanslı araç projeleri araç ağırlığının 3.500 lbs'ı aşması veya güç/ağırlık oranının stok kapasitenin ötesine çıkarması halinde frenleme talepleri artar

- Profesyonel Yarış Uygulamaları kesin fren dengesi ayarı ve vazgeçilmez güvenilirlik gerektiren durumlar

- Belirli teknik özelliklere sahip olmayı hedefleyen otomotiv meraklıları hazır seçeneklerin sağlayamayacağı - özel gövde çapları, piston kademelemesi veya montaj geometrisi

Seçiminizi belirlerken şunlara odaklanın:

- Üretici sertifikaları: IATF 16949 sertifikasyonu, katı kalite kontrolü ve süreç tutarlılığına işaret eder

- Malzeme kaliteleri ve ısı işlemi: Sunulan belirli alüminyum alaşımlarının veya çelik kalitelerinin ve bunlara karşılık gelen temper özelliklerinin doğrulanması

- Mühendislik desteği: Şartname kararlarınızı yönlendirebilecek kendi bünyesinde mühendislik kapasitesine sahip üreticilerle ortaklık kurun

- Prototipleme kapasitesi: Hızlı prototipleme, gelişmeyi hızlandırır ve üretim kararından önce uyum sorunlarını tespit eder

- Üretim esnetiği: Küçük prototip partileri ile yüksek hacimli üretim kapasitesine sahip üreticiler uzun vadeli ortaklık değer sunar

Dövme avantajı, her performans kriterinde birikerek etki gösterir - ağırlık tasarrufu, yapısal rijitlik, ısı dağılımı ve yorulmaya karşı direnç. Uygulamanız en iyisini gerektirdiğinde, dövme yapı en iyisini sunar.

Üstün Fren Performanına Giden Yol

İlerlemeye hazır mısınız? Özel dövme kaliper projenizin başarısı, metalürjiyi ve uygulama gereksinimlerini anlayan nitelikli üreticilerle iş birliği kurmaya bağlıdır. Aşağıdakileri sergileyen tedarikçilere bakın:

- Hassas sıcak dövme uzmanlığı: Dövme süreci kendisi, tane hizalamayı ve yoğunluk optimizasyonunu belirler

- Otomotiv özel deneyimi: Fren bileşenleri, termal çevrim, yorulma gereksinimleri ve güvenlik kritikliğini anlama gerektirir

- Tam hizmet kabiliyeti: İlk danışmandan başlayarak CNC işlemenin, ısı muamelesinin, yüzey işlemlerinin ve kalite doğrulamasının tamamını kapsayan süreç

- Verimli Lojistik: Ana limanlara yakın stratejik üretim konumları, küresel teslimat zaman çizelgelerini hızlandırır

Üreticiler gibi Shaoyi (Ningbo) Metal Technology bu yeteneklere örnek olarak, IATF 16949 sertifikasyonunu güçlü otomotiv bileşenleri için dahili mühendislikle birleştirirler. Ningbo Limanı'na yakınlıkları küresel teslimatı verimli hale getirirken, 10 güne kadar hızlı olan prototipleme imkanları özel geliştirme sürecinizi hızlandırır. Uygunluk doğrulaması için ilk prototiplere mi yoksa yarış serileri taahhütleri için yüksek hacimli üretime mi ihtiyacınız var, bu tam yelpazeyi sunan üreticilerle çalışmak projenizin başarısını garanti altına alır.

Kalinkre gövdelerinin ötesinde, özel fren kalinkresi boyası veya profesyonel kaplama seçeneğinin aracınızın görsel kimliğiyle nasıl bütünleştiğini düşünün. Birçok nitelikli dövme üretici, özel kalinkrelerinizin hak ettiği estetik görünümü sağlarken yatırımınızı koruyan entegre bitirme seçenekleri sunar.

Fren kaliperleriniz, rotorlarınız ve tam fren sisteminiz, sürücü girdisi ile araç tepkisi arasındaki kritik arayüzü temsil eder. Özel dövme yapıya yatırım yapmak, bu arayüzün en çok önemli olduğunda kusursuz çalışmasını sağlar.

Özel dövme fren kaliperlerinin avantajlarını anlamaktan, bunları aracınıza gerçekten monte etmeye kadar olan yol, bilinçli adımlar gerektirir: özelliklerinizi tanımlayın, aracınızla ilgili bilgileri hazırlayın, uygun üreticilerle iş birliği yapın ve optimal sonuçları sağlayan mühendislik ortaklığına bağlı kalın. Edindiğiniz bu bilgiyle, bu süreci güvenle yönetmeye ve uygulamanızın gerektirdiği fren performansına ulaşmaya hazırsınız.

Özel Dövme Fren Kaliperleri Hakkında Sık Sorulan Sorular

1. Geliştirilmiş kaliperlere değer mi?

Özel dövme fren kaliperleri, belirli uygulamalar için yatırım yapmaya değerdir. Aylık olarak pist etkinlikleri düzenleyen otomobil tutkunları, ağır çekim uygulamaları ve 3.500 lbs'ı geçen araçlar dövme yapıdan en çok faydalanacak olanlardır. Hizalanmış tane yapısı gözenekliliği ortadan kaldırarak, zorlu kullanımlarda frenlerin ısınarak performans kaybına (fren fade) düşmesini engelleyecek üstün ısı dağılımı ve yorulma direnci sağlar. Ancak ara sıra coşkulu şehir içi sürüşler için standart performans kaliperleri yeterli olabilir. Yıllık pist kullanım sıklığınızı, aracınızın ağırlığını ve sürüş yoğunluğunuzu değerlendirdikten sonra karar vermelisiniz. IATF 16949 sertifikalı üreticiler kaliteyi garanti eder ve ciddi performans uygulamaları için ek ücretin ödenmesini haklı kılar.

2. OEM fren kaliperleri aftermarket ürünlerden daha mı iyidir?

OEM kaliperler, uyum ve kalite konusunda garanti sunar ancak belirli performans ihtiyaçları için özelleştirme imkanı sunmaz. Uygulamanız optimize edilmiş özellikler gerektirdiğinde, özel dövme aftermarket kaliperler OEM seçeneklerin önüne geçer. Kitle üretimi yapılan OEM bileşenlerin aksine, özel dövme kaliperler araç ağırlığınıza ve kullanım amacınıza uygun şekilde uyarlanmış silindir çaplarına, piston konfigürasyonlarına ve malzeme sınıflarına olanak tanır. Fabrika standartlarında günlük sürüşler için OEM yeterlidir. Ancak pist kullanımı, ağır çekim veya yüksek performanslı tasarımlar söz konusu olduğunda, sertifikalı üreticilerin aftermarket dövme kaliperleri, OEM alternatiflerinin yakalayamayacağı ölçülebilir avantajlar sağlar; bu avantajlar rijitlik, ağırlık tasarrufu ve termal yönetim alanlarında kendini gösterir.

3. Brembo kaliperler neden daha iyidir?

Brembo kaliperler, üstün rijitlik, termal kontrol ve pedal hissi sağlayan motor sporlarıyla kanıtlanmış dövme süreçleri sayesinde itibar kazanır. Dövme yapısı, olağanüstü dayanıklılık-ağırlık oranları için tane yapısını hizalar ve ısı kaynaklı arızalara neden olan gözenekliliği ortadan kaldırır. Ancak, uygun üreticilerden gelen özel dövme kaliperler, spesifikasyonlar tam olarak uygulamanıza göre uyarlandığında bu faydalarla eşleşebilir veya bunları bile aşabilir. Brembo dahil herhangi bir dövme kaliperin temel avantajı, markaya bağlı olmaktan ziyade üretim sürecinin kendisinde yatmaktadır. Alternatifleri değerlendirirken IATF 16949 sertifikası ve kendi bünyesinde mühendislik kabiliyetlerine sahip olunmasına dikkat edin.

monoblok kaliperlerin avantajları nelerdir?

Monoblok dövme kaliperler, aşırı sıkma kuvvetleri altında bükülebilecek eklem veya dikişlerin olmaması için tek parçalı dövme metalden işlenerek üretilir. Bu tek parça yapı, artan rijitlik sağlar ve agresif frenleme sırasında daha duyarlı bir pedal hissi ve tutarlı pabuç-rotor teması anlamına gelir. Dövmenin hizalanmış tane yapısıyla birleştirildiğinde monoblok tasarımlar, dövme sürecin metallürjik avantajlarını en üst düzeye çıkarır. Çoklu piston konfigürasyonlarının devasa kuvvetler oluşturduğu pist uygulamalarında üstün performans gösterirler. Karşı tarafta üretim karmaşıklığı ve maliyetinin yüksek olması, onları sadece sokak kullanımına yönelik araçlar yerine özel performans araçları için ideal kılar.

5. Özel dövme fren kaliperlerinin üretimi ne kadar sürer?

Özel dövme fren kaliper üretimi, sipariş onayından sonra tipik olarak 40-45 gün sürer, ancak tam zaman çizelgesi ek aşamaları da içerir. Mühendislerle birlikte spesifikasyon geliştirme, silindir çapları, piston konfigürasyonları ve malzeme kalitelerini nihai hale getirmek için 1-3 hafta alır. Montaj doğrulaması için isteğe bağlı hızlı prototipleme en fazla 10 günde tamamlanabilir. Uluslararası gönderim konuma göre 1-2 hafta ekler. Ningbo gibi büyük limanlara yakın stratejik konumlandırılmış üreticiler küresel teslimatı hızlandırır. Başlangıç sorgudan montaja kadar toplamda 8-12 hafta planlamak, mühendislik danışmanlığı aşamasında herhangi bir spesifikasyon ayarlaması için tampon süre bırakmak gerekir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —