Otomotiv Mühendisliğinde Uzmanlık için Özel Ekstrüzyonlu Alüminyum Burçlar

Özet

Zorlu otomotiv uygulamaları için özel olarak tasarlanmış ekstrüzyon alüminyum burçlar üretiyoruz. Bu hassas mühendislikli bileşenler, hafif dayanıklılık, yüksek mukavemet ve korozyona direnç özelliklerinin üstün bir kombinasyonunu sunar. İleri seviye ekstrüzyon ve CNC işleme süreçlerinden yararlanarak, aracın performansını, ömrünü ve verimliliğini artıran, tamamen sizin spesifikasyonlarınıza uygun özel burçlar sağlıyoruz.

Neden Otomotiv Burçları İçin Özel Ekstrüzyon Alüminyum Seçmelisiniz?

Otomotiv endüstrisinde, her bileşenin performansı kritiktir. Özel olarak ekstrüde edilmiş alüminyum burçlar, çelik veya kauçuk gibi geleneksel malzemelere kıyasla birkaç önemli nedenden dolayı giderek tercih edilen seçenek haline gelmiştir. Birincil avantaj, alüminyumun olağanüstü dayanıklılık-ağırlık oranında yatmaktadır. Üreticiler yakıt ekonomisini artırmaya ve emisyonları azaltmaya çalışırken araçların hafifletilmesi, dayanıklılıktan ödün vermeden en önemli öncelik olmaya devam etmektedir. Alüminyum parçalar, çelik eşdeğerlerine göre önemli ölçüde daha hafiftir ve bu da doğrudan araç performansı ve verimliliği açısından fayda sağlar.

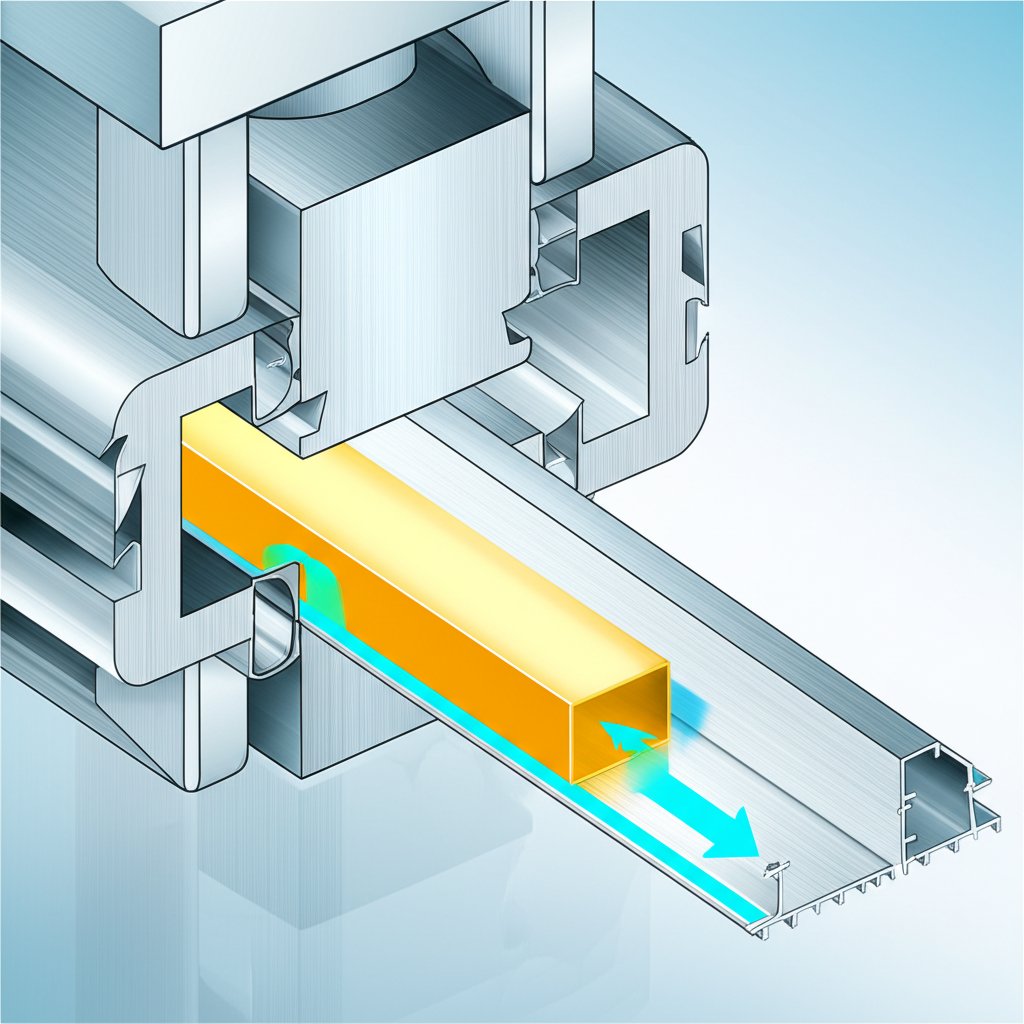

Ekstrüzyon süreci, alüminyumun doğasında bulunan özellikleri daha da artırır. Isıtılmış alüminyum alaşımının özel bir kalıptan geçirilmesi malzemeyi sıkıştırarak inanılmaz derecede güçlü ve dayanıklı olan yoğun, homojen bir tane yapısı oluşturur. Bu süreç, sadece standart tornalama ile elde edilemeyecek kadar karmaşık kesit profillerinin oluşturulmasına olanak tanır. Sonuç olarak araç süspansiyonları ve şasi gibi yüksek gerilimli ortamlarda optimal performans için tasarlanmış bir burç elde edilir.

Alüminyum, sadece mukavemet ve hafiflik açısından değil, aynı zamanda zorlu yol koşullarına ve çevresel etkenlere maruz kalan parçalar için kritik bir özellik olan doğal korozyon direnci açısından da avantaj sağlar. Paslanabilen ve zamanla bozulabilen çeliğin aksine alüminyum, nem ve tuzdan koruyan koruyucu bir oksit tabakası oluşturur. Bu durum, kritik bileşenlerin daha uzun ömürlü olmasına, güvenilirliğin korunmasına ve araç ömrü boyunca bakım maliyetlerinin azalmasına neden olur. Bu faydalar, alüminyumun yüksek performanslı otomotiv uygulamaları için ideal bir malzeme olmasını sağlar.

İmalat Sürecimiz: Tasarımdan Hassas Parçaya

Otomotiv sektörünün katı taleplerini karşılayan özel bir alüminyum burcu üretmek, titizlik gerektiren çok aşamalı bir imalat süreci gerektirir. Bu süreç, basit bir fikirden başlayarak, her parçanın performans ve güvenilirlik konusunda taahhütlerini yerine getirdiğinden emin olmak için mühendislikle tasarlanmış bir bileşene doğru uzanan bir yolculuktur. Bu düzeyde detay gerektiren otomotiv projeleri için bir uzmanla iş birliği yapmak büyük önem taşır. Örneğin, güvenilir bir ortak olarak Shaoyi Metal Technology i̇lk tasarımından büyük ölçekli üretimine kadar her şeyi kapsamlı bir kalite sistemi altında yöneten tek elden bir hizmet sunar ve bu sistem, otomotiv tedarikçileri için kritik bir standart olan IATF 16949 sertifikalı kalite sistemidir.

Süreç genellikle şu temel adımları takip eder:

- Danışmanlık ve Tasarım: Süreç, müşterinin özel uygulamasını, performans gereksinimlerini ve çalışma koşullarını anlamak amacıyla yapılan kapsamlı bir danışmanlık görüşmesiyle başlar. Müşteriler genellikle teknik çizimler veya 3D modeller sağlar. Bu aşamada mühendisler üretilebilirlik açısından tasarımı inceler ve dayanıklılık, ağırlık ve maliyet etkinliği açısından iyileştirmeler önerir.

- Malzeme seçimi: Tasarım gereksinimlerine göre belirli bir alüminyum alaşımı seçilir. Farklı alaşımlar, mukavemet, işlenebilirlik ve korozyon direnci açısından değişen özellikler sunar. Bu kritik seçim, bitmiş burcun amaçlanan çalışma streslerine dayanabilmesini sağlar.

- Ekstrüzyon: Seçilen alüminyum alaşımın ısınmış bir kalıbı sertleştirilmiş çelik bir kalıptan zorlanarak geçirilir. Bu işlem, burcun kesit şekline tam olarak uyan uzun ve sürekli bir profil oluşturur. Bu adım, parçanın temel geometrisini ve yapısal bütünlüğünü belirler.

- Kesme ve CNC İşleme: Ekstrüde edilen profil, ardından gerekli uzunluklara kesilir. Bundan sonra her parça hassas CNC (Bilgisayarlı Sayısal Kontrol) işleme işleminden geçer. Bu adım, dar toleransların sağlanması, oluklar veya flanşlar gibi detayların oluşturulması ve mükemmel bir oturmanın sağlanması açısından kritik öneme sahiptir. Parça, nihai ve tam boyutlarına getirilmesi için CNC tornalama ve frezeleme gibi süreçler kullanılır.

- Son İşlem ve Kalite Güvencesi: İşleme sonrası, burçlar özelliklerini artırmak için yüzey işlemlerinden geçirilebilir. Anodizasyon gibi seçenekler yüzey sertliğini ve korozyon direncini artırabilirken, toz boyama dayanıklı, renkli bir kaplama sağlayabilir. Son olarak, her parça sevk edilmeden önce tüm boyutların ve özelliklerin müşterinin gereksinimlerini karşıladığını doğrulamak amacıyla Koordinat Ölçüm Cihazı (CMM) gibi araçlar kullanılarak kapsamlı kalite güvence kontrollerinden geçirilir.

Otomotiv Uygulamaları ve Çözümler

Özel olarak ekstrüde edilmiş alüminyum burçlar, modern araç performansının ayrılmaz bir parçasıdır ve çok sayıda kritik sistemde stabilite sağlayarak sürtünmeyi azaltır. Benzersiz özellikleri, hassasiyet ve dayanıklılığın vazgeçilmez olduğu çeşitli yüksek gerilim uygulamaları için uygun hale getirir.

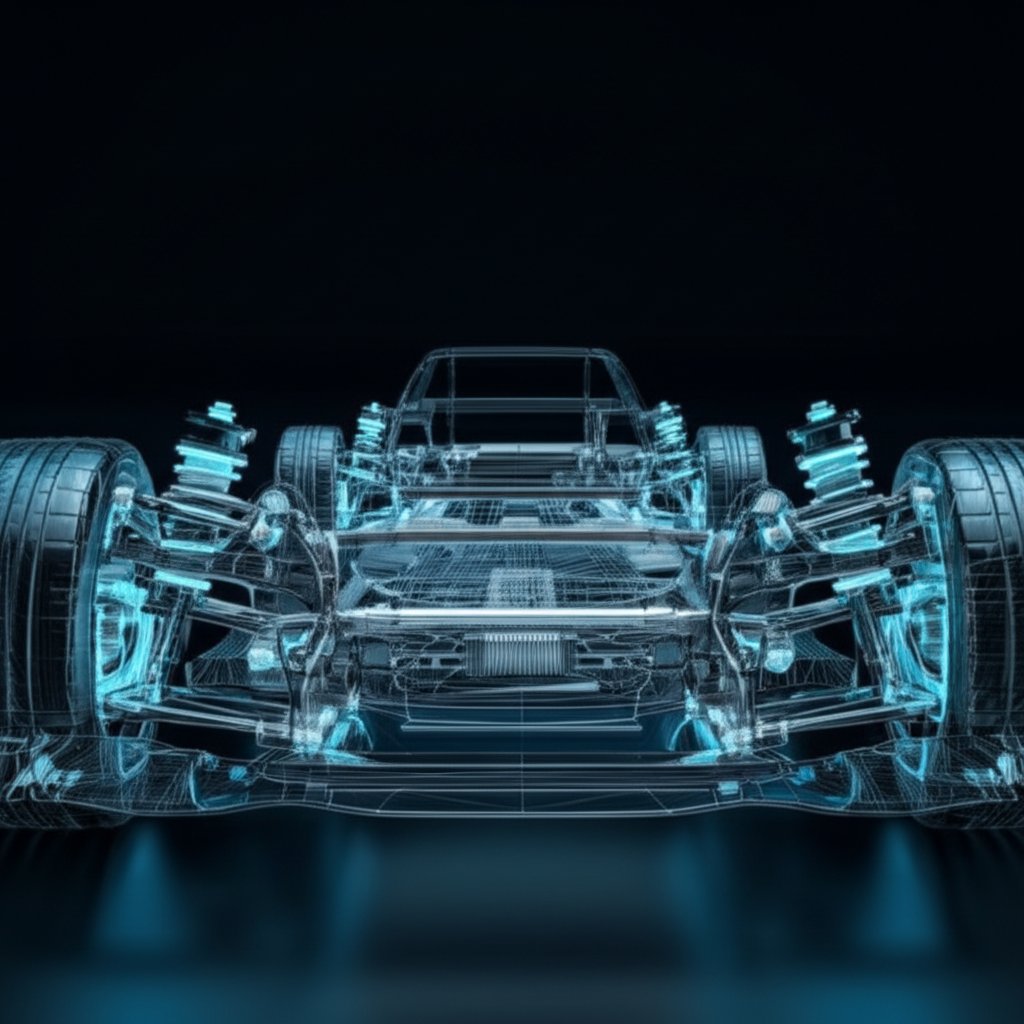

En yaygın uygulamalardan biri araç süspansiyon sistemleridir. Rotiller, amortisör bağlantıları ve direksiyon eklemlerinde titreşimi emmek, gürültüyü azaltmak ve bileşenler arasında kontrollü hareket sağlamaya yönelik olarak burçlar kullanılır. Alüminyumun sertliği, daha yumuşak lastik burçlara kıyasla sürücüye daha doğrudan ve tepkisel bir his sunar ve özellikle performans araçlarında yönlendirme kabiliyetini ve stabiliteyi artırır.

Ayrıca araç şasisi ve alt çerçevesinde de hayati öneme sahiptir. Motor, şanzıman ve süspansiyonu taşıyan alt çerçeve, büyük mekanik streslere maruz kalır. ODMetals verilerine göre, özel alüminyum ekstrüzyonlar gerekli mukavemet ve rijitliği sağladığı için alt çerçeveler için idealdir ve yorulmaya ve çevresel streslere karşı koruma sağlar. Benzer şekilde, alüminyum burçlar motor bağlantılarında ve diğer şasi bileşenlerinde hizalamayı korumak ve titreşimleri yönetmek amacıyla kullanılır ve böylece daha düzgün ve sessiz bir sürüşe katkıda bulunur.

Ayrıca alüminyum ekstrüzyonlar, çarpma yönetim sistemlerinde rol oynar. Benzer mukavemetteki çelikten daha yüksek darbe enerjisi soğuracak şekilde tasarlanabilen alüminyum alaşımlar, araçtaki yolcuları korumak için tahmin edilebilir bir şekilde buruşurlar. Göbeksiz miller ve diğer ekstrüzyonlu profiller, düşük ağırlık ve yüksek enerji emme özelliğinin önemli bir güvenlik avantajı sağladığı araç boydan boya kirişlerde ve tamponlarda kullanılır. Bu, onları yalnızca performans açısından değil, aynı zamanda aracın temel güvenlik yapısı açısından da vazgeçilmez kılar.

Malzeme Özellikleri ve Alaşım Seçenekleri

Doğru alüminyum alaşım seçimi, burcun nihai performans özelliklerini belirleyen kritik bir adımdır. Piyasada birçok sınıf mevcut olmakla birlikte, bazıları özellikle otomotiv sektörünün zorlu koşullarına uygundur. Her alaşım, mukavemet, korozyon direnci, işlenebilirlik ve maliyet açısından benzersiz bir denge sunar. Seçim, hafif kullanım amaçlı iç bileşenlerden yüksek yük taşıyan süspansiyon parçalarına kadar tamamen uygulamaya bağlıdır. Örneğin, Beska Mold elektrikli araçlar ve havacılık iç mekanları gibi uygulamalarda hafifliği ve korozyon direnci nedeniyle alüminyumun sıklıkla tercih edildiğini vurgular.

Aşağıda özel burçlar için kullanılan yaygın alüminyum alaşımlarının bir karşılaştırması yer almaktadır:

| Alaşım | Ana Özellikler | En İyi Kullanım (Uygulama) |

|---|---|---|

| 6061-T6 | Mükemmel korozyon direnci, iyi işlenebilirlik, yüksek kaynak kabiliyeti ve orta mukavemet. T6 temper, maksimum mukavemet için çözelti ısı işlemine tabi tutulmuş ve yapay yaşlandırılmış olduğunu gösterir. | Mukavemet ve korozyon direnci dengesinin gerekli olduğu genel amaçlı yapısal bileşenler, süspansiyon parçaları ve uygulamalar. |

| 7075-T6 | Çoğu çelikle kıyaslanabilir çok yüksek mukavemet-ağırlık oranı. Mükemmel yorulma dayanımı. 6061'e göre daha düşük korozyon direnci ve kaynak kabiliyeti. | Maksimum mukavemetin ve minimum ağırlığın esas olduğu direksiyon mili başlıkları, kontrol kolları ve diğer şasi bileşenleri gibi yüksek gerilimli, kritik performans uygulamaları. |

| 6082-T6 | "Yapısal alaşım" olarak adlandırılır, 6061'e göre biraz daha yüksek mekanik özelliklere sahiptir ve mükemmel korozyon direncine sahiptir. Gerilme korozyon çatlamasına karşı son derece dirençlidir. | Zorlu ortamlarda üstün dayanıklılık gerektiren subframe'ler ve yük taşıyan şasi bileşenleri dahil olmak üzere yüksek oranda gerilime maruz yapısal uygulamalar. |

| 5052 | Tuzlu su korozyonuna karşı mükemmel direnç, iyi işlenebilirlik. Isıl işlem uygulanamaz, bu nedenle 6xxx ve 7xxx serisi alaşımlara kıyasla daha düşük mukavemete sahiptir. | Deniz veya kıyısal ortamlarda uygulamalar ya da yüksek mukavemetten daha çok korozyon direncinin öncelikli olduğu yapısal olmayan parçalar. |

Sonuç olarak, projeniz için ideal alaşımın belirlenmesi konusunda mühendislik ekibimizle görüşmek en iyi yoldur. Özel burçlarınızın performans beklentilerinizi karşılamasından ve aşmasını sağlamaya yönelik bu seçenekler arasında size rehberlik edebiliriz.

Özel Burçlarınız İçin Fiyat Almanın Yolu

Özel ekstrüzyon alüminyum burçlar için süreci başlatmak oldukça basittir. Size doğru ve zamanında bir fiyat teklifi sunabilmemiz için projenizin teknik özelliklerini net bir şekilde anlamamız gerekir. Bu bilgileri önceden hazırlamak, projenizin kavram aşamasından üretimine kadar olan süreci aksatmadan ve verimli bir şekilde ilerletmenizi sağlar.

Başlamak için aşağıdaki basit adımları izleyin:

- Teknik Çizimlerinizi Hazırlayın: En önemli bilgi, burcun ayrıntılı teknik çizimi veya 3D CAD modelidir. Lütfen tüm boyutları, toleransları ve özel özellikleri ekleyin. DWG, DXF, STEP veya PDF gibi yaygın dosya biçimleri kabul edilebilir.

-

Gereksinimlerinizi Belirtin: Çizimin yanı sıra lütfen aşağıdaki ayrıntıları da sağlayın:

- Malzeme Alaşımı: İstenen alüminyum alaşımını belirtin (örneğin 6061-T6, 7075-T6) veya bize bir öneri yapmamız için performans ihtiyaçlarını tarif edin.

- Miktar: Lütfen gereken hacmi, prototip üretimi mi yoksa seri üretim mi olduğunu belirtin.

- Uygulama Ayrıntıları: Burcun nerede ve nasıl kullanılacağını kısaca açıklayın. Bu bağlam, mühendislerimizin tasarımın ve malzemenin işe tam olarak uygun olduğundan emin olmasına yardımcı olur.

- Bitirme gereksinimleri: Anodize kaplama veya toz boya gibi herhangi bir yüzey işleme ihtiyacı varsa bunu belirtin.

- İsteğinizi Gönderin: Tüm bilgileri çevrimiçi teklif formumuz aracılığıyla veya doğrudan mühendislik ekibimizin e-posta adresine gönderin. Gönderdiğiniz bilgileri inceleyeceğiz ve genellikle 24-48 saat içinde detaylı bir teklifle dönüş yapacağız.

Ekibimiz her adımda sizinle birlikte olmaya hazırdır. Tasarımınızla ilgili herhangi bir sorunuz varsa veya rehberlik ihtiyacınız olursa, bize doğrudan ulaşmaktan çekinmeyin. Otomotiv ihtiyaçlarınız için size yüksek kaliteli, hassas mühendislik çözümleri sunmaya kararlıyız.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —