Özel Alüminyum Sac Metal: Sipariş Vermeden Önce Bilmeniz Gereken 9 Temel Nokta

Özel Alüminyum Sac Temel Bilgilerini Anlamak

Modern bir üretim tesisinde dolaşırken her yerde alüminyum fark edersiniz. Havacılık bileşenlerinden mimari detaylara kadar bu çok yönlü malzeme günlük hayatta kullandığımız sayısız ürünü şekillendirir. Ancak işin aslı şu: tüm alüminyum sac metalleri eşit yaratılmamıştır. Standart alüminyum levhalar ile özel olarak imal edilmiş seçenekler arasındaki farkı anlamak, bir sonraki projenizde size zaman, para ve sorunlardan tasarruf sağlayabilir.

Özel alüminyum sac metal, önceden tanımlanmış, raflarda satılan yapılandırmalar yerine belirli proje gereksinimlerine göre üretilen alüminyum sac levhaları ifade eder. Oysaki standart alüminyum sac sabit boyutlarda gelir , kalınlıklarda ve yüzey kaplamalarında; özel alüminyum ürünler ise tamamen sizin spesifik ihtiyaçlarınıza göre özelleştirilerek üretilir.

Alüminyum Sac Metali Özel Kılan Nedir

Standart alüminyum sac malzemeyi mağazadan hazır giyim almak olarak düşünün. Genel amaçlar için işe yarar ancak tam oturmayabilir. Diğer taraftan, özel imalat, sizin için özel olarak bir terzinin bir şey diktirmesi gibidir. Alüminyum imalat süreci, uygulama ihtiyaçlarınızı anmakla başlar ve ardından malzeme seçimi, hassas kesim, şekillendirme ve yüzey işlemleri aşamalarından geçer.

Özel işleri tanımlayan birkaç temel özellik vardır:

- Hassas boyutlar: Standart 4'e 8 fitlik sac levhalar yerine, tam ölçülerde ve dar toleranslarla kesilmiş parçalar

- Spesifik alaşım seçimi: Mukavemet, korozyon direnci ve şekillendirilebilirlik ihtiyaçlarına göre doğru alüminyum kalitesinin seçilmesi

- İhtiyaca uygun yüzey kaplamaları: Estetik ve fonksiyonel gereksinimlere göre anodizasyondan toz boya kaplamaya kadar seçenekler

- Uygulamaya dayalı spesifikasyonlar: Parçanın hedeflenen ortamda nasıl performans göstereceğine göre tasarlanmış her yön

Üreticiler Neden Stok Malzemeler Yerine Özel Üretimi Tercih Ediyor

Standart alüminyum sac, çatı panelleri veya temel kanal sistemi gibi genel uygulamalar için kolaylık ve daha düşük başlangıç maliyetleri sunar. Ancak bu kolaylık önemli sınırlamalarla birlikte gelir. Hassasiyet, karmaşık tasarımlar veya standart dışı boyutlar gerektiren projeler, hazır ürünlerle etkili bir şekilde karşılanamaz.

Otomotiv, havacılık, elektronik ve endüstriyel imalat gibi sektörler, tam olarak belirlenmiş özelliklere sahip ve zorlu çalışma koşullarına dayanabilen bileşenlerin kullanımını giderek daha fazla talep ediyor. Şuna göre endüstri uzmanları , özel sac metal, standart ürünlerin sunamadığı yapısal bütünlüğü, işlevsel hassasiyeti ve estetik görünüyü sağlar.

Özel alüminyum sac ürünleri ile standart olanları ayıran unsurlar şunlardır:

- Tasarım esnekliği: Malzeme bütünlüğünü zedelemeden elde edilebilen karmaşık şekiller ve detaylı özellikler

- Boyutsal Doğruluk: Tahmini uyum yerine binde bir inç cinsinden ölçülen toleranslar

- Malzeme optimizasyonu: Parçalar projeniz için özel olarak kesildiği için daha az atık oluşur

- Entegre yüzey işlemi: İmalat sürecinin bir parçası olarak uygulanan yüzey işlemleri

- Kalite güvencesi: Her aşamada yapılan inceleme, parçaların performans kriterlerini karşıladığından emin olur

Sektörlerde artan talep basit bir gerçeği yansıtır: Performans ve güvenilirlik önemliyse, standart malzemelerin ulaşamadığı sonuçları özel alüminyum sac sağlar. Elektronik muhafazalar, HVAC bileşenleri veya hassas makineler için parçalar tedarik ediyor olun, bu temel bilgileri anlamak, daha akıllı satın alma kararları vermenizi sağlar.

Her Uygulama İçin Alüminyum Alaşım Seçim Kılavuzu

Artık özel alüminyum sacın ne olduğunu anladığınıza göre, sıradaki kritik karar doğru alaşımı seçmektir. Karmaşık mı görünüyor? Öyle olmak zorunda değil. Alüminyum alaşımları düşünün ki bunlar çelik türleri ya da ahşap çeşitleri gibi; her biri projenize özel avantajlar getirir ve yanlış alaşımı seçmek tüm projenizi tehlikeye atabilir.

Alüminyum metal, tek boyutun herkese uyduğu bir malzeme değildir. Seçtiğiniz alaşım, parçalarınızın gerilme altında nasıl performans göstereceğini korozyona nasıl direneceğini, kaynakları nasıl kabul edeceğini ve karmaşık şekillere nasıl biçimleneceğini doğrudan etkiler , burada bilinçli bir karar vermek maliyetli yeniden çalışmalardan kaçınır ve özel alüminyum sac levhanızın gerçek dünya gereksinimlerini karşılamasını sağlar.

Sac Metal Projeleri İçin Popüler Alüminyum Alaşımlarının Analizi

Teknik özelliklere göz atarken 3003, 5052, 6061 ve 7075 gibi dört haneli sayılara rastlarsınız. Bunlar rastgele kodlar değildir. Her biri, belirli performans özellikleri için tasarlanmış spesifik alüminyum alaşım ailelerini tanımlar.

Sektörün alaşım karşılaştırma verilerine göre, her sınıfın davranışını belirleyen temel alaşım elementleri şunlardır:

- 3003 (Alüminyum-Manganez): Esas alaşım elementi manganez olup, saf alüminyuma kıyasla korozyon direncini ve dayanımı artırır

- 5052 (Alüminyum-Magnezyum): Magnezyum, ısıl işlem gerektirmeden mükemmel korozyon direnci ve iyi mukavemet sağlar

- 6061 (Alüminyum-Magnezyum-Silisyum): Mukavemet, korozyon direnci ve mükemmel işlenebilirlik için magnezyum ve silisyumu bir araya getirir

- 7075 (Alüminyum-Çinko): Çinko, havacılık uygulamalarında tercih edilen, mevcut en güçlü alüminyum alaşımlarından birini oluşturur

Seçiminizi yönlendirmek için kapsamlı bir karşılaştırma aşağıdadır:

| Alaşım | Korozyona dayanıklılık | Şekil verilebilirlik | Kaynaklanabilirlik | Mukavemet Derecesi | İdeal Uygulamalar |

|---|---|---|---|---|---|

| 3003 | İyi | Harika | Harika | Orta derecede | Çatılar, yemek pişirme aletleri, depolama tankları, HVAC bileşenleri |

| 5052 | Harika | Harika | Harika | İyi | Denizcilik ekipmanları, tıbbi cihazlar, yakıt tankları, basınçlı kaplar |

| 6061 | İyi | Harika | Harika | Harika | Yapısal bileşenler, boru hatları, bisiklet çerçeveleri, elektrik ekipmanları |

| 7075 | Harika | Düşük | Düşük | Üst | Havacılık yapıları, askeri uygulamalar, otomotiv performans parçaları |

Uygulama İhtiyaçlarınıza Göre Alaşım Özelliklerinin Eşleştirilmesi

Bir grafikteki sayılar yalnızca hikayenin bir kısmını anlatır. Parçalarınız kullanımda iken bu özellikler aslında ne anlama gelir? Her karakteristiği pratik terimlerle inceleyelim.

Korozyon direnci: Parçalarınız nem, tuzlu su veya kimyasal maruziyete maruz kalacak mı? 5052 alüminyum sac, özellikle bakır içermemesi nedeniyle tuzlu su bozulmasına doğal olarak dirençli olması sebebiyle deniz ortamlarında üstün performans gösterir. Eğer teknelerin gövdesini veya dış mekân reklam panolarını üretiyorsanız, bu durum iç mekândaki elektrik kabinetleri için olduğundan çok daha önemli hâle gelir.

Şekillendirilebilirlik: Tasarımınız ne kadar bükme, şekillendirme veya çekme gerektiriyor? 3003 ve 5052 alüminyum alaşımları çatlamadan bükülebildiği için karmaşık geometriler için idealdir. Bununla birlikte, 7075'in sertliği şekillendirmeye karşı dirençlidir ve bu yüzden bükülmüş sac metal bileşenlerden ziyade işlenmiş parçalar için daha uygundur.

Kaynağa uygunluk: Montaj kaynak gerektiriyor mu? Sac metal imalat uzmanlarına göre, 7075 kaynağından sonra çatlama eğilimindedir ve bu nedenle yüksek mukavemetli uygulamalar için mekanik bağlantı tercih edilmelidir. Hem 5052 hem de 6061 yapısal montajlar için mükemmel şekilde kaynaklanabilir.

Mukavemet Derecesi: Parçalarınız hangi yükleri taşımak zorundadır? 6061, mukavemet ve işlenebilirlik arasında mükemmel bir denge sunar ve bu yüzden genel amaçlı uygulamalar için en popüler ve maliyet açısından verimli alaşımdır. Ağırlık başına mukavemet oranı ön plandaysa, 7075 yaklaşık olarak 6061'in 1,5 katı mukavemet sağlar.

Isıl işlenebilirlik: Isıl işlem ile özelliklerini artırabilir misiniz? 5052 ısıl işleme uygun değildir ve takviye için soğuk şekillendirme yöntemlerine dayanır. Hem 6061 hem de 7075, T6 sertleştirme gibi ısıl işlem süreçlerine çok iyi yanıt verir ve imalattan sonra mekanik özellikleri optimize etmenizi sağlar.

Yaygın bir yanlış anlaşılmada alüminyum ile alüminyumlu çelik sac levhalar karıştırılır. Bunlar tamamen farklı malzemelerdir. Alüminyum alaşımları içinde hiçbir çelik bulunmaz. Bu karışıklık genellikle özel çatı uygulamaları için çelik-alüminyum kompozitleri oluşturan galvaniz gibi yüzey kaplama işlemlerinden kaynaklanır.

Anodize edilmiş alüminyum sac uygulamaları için 6061 alaşımı anodizasyonu olağanüstü iyi kabul eder ve hem görünüme hem de dayanıklılığa katkı sağlayan uniform bir koruyucu katman oluşturur. Projeniz renkli veya şeffaf anodize yüzeyler gerektiriyorsa, bu durumu tasarım sürecinin erken aşamalarında alaşım seçimini belirlerken dikkate alın.

Doğru alaşımı seçmek "en iyi" seçeneği bulmakla ilgili değildir. Bu, malzeme özelliklerini özel performans gereksinimlerinize, işleme ihtiyaçlarınıza ve bütçe sınırlarınıza uygun hale getirmekle ilgilidir. Bu temel bilgiye sahip olduktan sonra, bir sonraki kritik spesifikasyon olan kalınlık ve ölçüm (gauge) seçimine geçmeye hazırsınız.

Kalınlık ve Ölçüm (Gauge) Seçimi Basitçe

Alaşımınızı seçtiniz. Şimdi ilk defa alıcı olan birçok kişinin takıldığı soru geliyor: alüminyum sacınız ne kadar kalın olmalıdır? Gauge sistemi beklediğinizin tersi şekilde çalıştığı için kafa karışıklığına neden olur. Endişelenmeyin. Mantığı anladıktan sonra doğru kalınlık kararını vermek kolaylaşır.

Alüminyum sac kalınlığı, yapısal performansı, ağırlığı, şekillendirilebilirliği ve maliyeti doğrudan etkiler. Yanlış kalınlık seçimi ya gereğinden fazla mühendislik (ihtiyaç duymadığınız malzeme için para harcamak) ya da yetersiz mühendislik (parça arızası riski) anlamına gelir. Bu iki sonuç da projenizin başarısına katkı sağlamaz.

Alüminyum Sac Kalınlık Numaralarını Çözümleme

İşte karşıt görünen kısım: daha düşük kalınlık numaraları daha kalın malzeme anlamına gelir . 16 kalınlık alüminyum yaklaşık olarak 1,29 mm ölçerken, 18 kalınlık alüminyum sac yaklaşık 1,02 mm ile daha ince olur. Bu ters ilişki, metalin çekme kalıplarından kaç kez geçirildiğini ölçen 19. yüzyılın tel çekme işlemlerine dayanır. Daha fazla geçiş daha ince tel ürettiği için, daha yüksek kalibre numaraları ortaya çıkar.

İmalat endüstrisi standartlarına göre, kalınlık sistemi metaller arasında evrensel değildir. 18 kalınlıklı çelik sac 0,0478 inç kalınlığında iken, 18 kalınlıklı alüminyum sadece 0,0403 inç kalınlığındadır. Yanlış kalınlık tablosu kullanılması, uygulamanız için ya çok kalın ya da çok ince malzeme sipariş edilmesine neden olur.

Özel alüminyum sac metal ile çalışırken, alüminyum dahil olmak üzere renkli metaller için Brown & Sharpe kalınlık sistemini (aynı zamanda Amerikan Tel Kalınlığı veya AWG olarak da bilinir) standart olarak karşılaşırsınız. İşte pratik bir referans tablosu:

| Kalınlık Numarası | Kalınlık (inç) | Kalınlık (mm) | Tipik Uygulamalar | Göreli Maliyet |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Yakıt tankları, araç şasileri, ağır yapısal kaplamalar | Yüksek |

| 12 | 0.0808 | 2.05 | Yüksek basınçlı kaplar, otomotiv gövdeleri, tezgahlar | Orta-Yüksek |

| 14 | 0.0641 | 1.63 | Güneş paneli çerçeveleri, IKK kanalları, endüstriyel muhafazalar | Orta |

| 16 | 0.0508 | 1.29 | Tabelalar, korkuluklar, çatı yapıları | Orta |

| 18 | 0.0403 | 1.02 | Estetik kaplama, büküm parçaları, hafif paneller | Düşük-Orta |

| 20 | 0.0320 | 0.81 | Uçak panelleri, hafif gövdeler, içecek kutuları | Düşük |

| 22 | 0.0253 | 0.64 | Ev aletleri, isim plakaları, dekoratif süsleme parçaları | Düşük |

| 24 | 0.0201 | 0.51 | İzolasyon kaplamaları, otomotiv süsleme parçaları | Düşük |

1/8 alüminyum sac (bazen arama sorgularında 1 8 alüminyum sac olarak da yazılır) yaklaşık 0,125 inç veya kabaca 8 kalınlıkta malzeme ile eşdeğerdir. Bu kalınlık, sac metalden ziyade plaka bölgesine girer ve önemli yük taşıma kapasitesi gerektiren ağır hizmet amaçlı yapısal uygulamalarda kullanılır.

Kalınlığın Performans ve Maliyet Üzerindeki Etkisi

Kalınlık yalnızca mukavemetten ibaret değildir. Proje gereksinimlerinizle karşılaştırmanız gereken dört rekabetçi faktör arasında bir denge oluşturur:

- Yapısal bütünlük: Daha kalın malzeme, yüke maruz kaldığında bükülme, çökme ve yorulmaya karşı dirençlidir. Yük taşıyan bileşenler için kritiktir.

- Ağırlık Düşüncesi: Kalınlıkta her artış ağırlık ekler. Havacılık ve otomotiv uygulamaları genellikle kütleyi en aza indirmek için ince alüminyum sac talep eder.

- Şekillendirilebilirlik: İnce sac levhalar daha küçük yarıçaplarla kolayca bükülür. Kalın malzeme çatlamayı önlemek için daha büyük büküm yarıçapları gerektirir.

- Maliyet Yönetsel: Malzeme maliyeti kalınlıkla orantılı olarak artar. 10 kalınlıkta bir sac levha, metrekare başına yaklaşık olarak 20 kalınlıktaki sacın iki katı maliyet taşır.

Göre alüminyum spesifikasyonu kılavuzları , 6 mm'den kalın malzeme (yaklaşık 0,236 inç) sac metalden plaka sınıflandırmasına geçer. Bu ayrım, plakaların genellikle farklı imalat süreçleri ve ekipmanlar gerektirmesi nedeniyle önemlidir.

İnce alüminyum sac mı yoksa daha kalın seçenekler mi tercih edilmelidir? Uygulamaya özel öneriler bu kararı açıklığa kavuşturur:

- Tabelacı uygulamaları: i̇ç mekan tabelaları için 16 ila 20 ölçüm yeterli sağlamlık sağlarken ağırlığı yönetilebilir tutar. Dış mekan tabelaları rüzgâr direnci için 14 ölçüm gerektirebilir.

- Otomotiv panelleri: 18 ila 22 ölçüm, gövde panelleri için karmaşık eğrilerde şekillendirilebilirlik ile yeterli mukavemeti dengeler. Yapısal bileşenler 10 ila 14 ölçüm gerektirir.

- HVAC bileşenleri: 14 ila 18 ölçüm, kanal sistemi basınç gereksinimlerini karşılar ve montaj sırasında kolay bükülme ve ek birleştirme imkânı sağlar.

- Yapısal Uygulamalar: 10 ila 14 ölçüm, çerçeveler, braketler ve taşıyıcı elemanlar için gerekli yük taşıma kapasitesini sunar.

Sıklıkla göz ardı edilen kritik bir faktör, kalınlık toleransları ile ilgilidir. Özellik tablolarında gösterilen ölçüm, kesin bir değer değil, nominal kalınlığı temsil eder. ASTM B209 gibi sektör standartları, sac genişliğine ve kalınlığına göre değişen kabul edilebilir tolerans aralıklarını belirler. Hassas uygulamalar için gerekli tolerans aralığınızı belirtin ve teslimatta gerçek ölçülen kalınlığı onaylayan bir Tesis Test Sertifikası talep edin.

Alaşım ve kalınlık seçimlerinizi yaptıktan sonra, sıradaki adım özel alüminyum sac parçalarınızın farklı imalat yöntemlerinden nasıl etkilendiğini anlamaktır.

İmalat Yöntemleri ve Hassasiyet Kapasiteleri

Alaşımınız seçildi. Kalınlığınız belirtildi. Şimdi nihai parça kalitenizi şekillendiren soru geliyor: özel alüminyum sac metaliniz aslında nasıl kesilecek? İmalat yöntemlerini anlamak sadece akademik bilgi değildir. Bu, doğrudan tolerans, kenar yüzey kalitesi, teslim süresi ve proje maliyetini etkiler.

Alüminyum sac kesme yöntemini belirlerken dört ana teknolojiyle karşılaşacaksınız: lazer kesme, CNC frezeleme, su jetiyle kesme ve presleme. Her bir yöntemin malzeme kalınlığına, tasarım karmaşıklığına ve üretim hacmine göre farklı avantajları vardır. Hangi yöntemin ne sunduğunu açıklayalım ki bilinçli bir karar verebilesiniz.

Alüminyum Sac için Kesim Teknolojilerinin Karşılaştırılması

Alüminyum sacı kesmenin en iyi yolu tamamen özel gereksinimlerinize bağlıdır. İnce dekoratif paneller için harika çalışan bir yöntem, kalın yapısal bileşenlerde tamamen başarısız olabilir. Şuna göre sendCutSend'in imalat uzmanları , malzeme seçimi, boyut, tolerans ve son işleme ihtiyaçları ideal kesim yöntemini seçerken dikkate alınması gereken faktörlerdir.

Alüminyum kesim kararınızı yönlendirmek için kapsamlı bir karşılaştırma aşağıdadır:

| İmalat Yöntemi | Hassas Tolerans | Kenar kalitesi | Kalınlık Kapasitesi | Göreli Hız | Maliyet Faktörü |

|---|---|---|---|---|---|

| Lazer Kesimi | ±0,005" (0,13 mm) | Mükemmel (kalın malzemede kenar temizliği gerektirebilir) | En fazla 1,0" (25,4 mm) | En Hızlı (dakikada 2.500 in'ye kadar) | Düşük ile Orta |

| Cnc yönlendirme | ±0,005" (0,13 mm) | Çok İyi (plastikler ve kompozitlerde üstün yüzey kalitesi) | Malzemeye göre değişir | Orta | Orta |

| Sujet Kesim | ±0,005" (0,13 mm) | Mükemmel (çapak veya dross yok) | Birkaç inçe kadar | En Yavaş | Daha yüksek |

| Damgalama | ±0,005" ile ±0,015" arasında | İyi (ikincil işlemler gerekebilir) | Tipik olarak en fazla 0,25" (6,35 mm) | Çok Hızlı (yüksek hacimli üretim) | Birim başı düşük (yüksek kalıp maliyeti) |

Lazer kesimi: 4kW ile 12kW arasında değişen yüksek güçlü fiber lazerler, önceden programlanmış bir yol boyunca alüminyumun erimesini, yanmasını ve buharlaşmasını sağlamak için kuvvetlendirilmiş ışık hüzmesi kullanır. Bu yöntem, alüminyum sac kesiminde olağanüstü hız ve hassasiyet sağlar. Sektör verilerine göre lazer kesim, sıkı toleransları korurken dakikada 2.500 inç hıza kadar ulaşabilir. Süreç, küçük bir "kerf" (kesme sırasında uzaklaştırılan malzeme genişliği) oluşturur ve deneyimli imalatçılar bunu programlarında otomatik olarak dikkate alırlar.

Lazer kesmede dikkat edilmesi gereken bir nokta, ısı etkilenmiş bölge (HAZ) ile ilgilidir. Lazerler termal süreç olduğundan komşu malzemede hafif özellik değişimleri yaşanabilir. Ancak inanılmaz derecede hızlı kesme hızı ve küçük ışın çapı, ısı transferini önemli ölçüde azaltır. Basit geometriler için HAZ pratik olarak yok gibidir.

CNC Frezeleme: Isı ile kesmeye kıyasla, CNC frezeler dönen bir karbür kesiciyi bilgisayar kontrollü bir milde kullanır. Kesici malzeme içine dalar ve önceden programlanmış yollar boyunca hareket eder. Bu yöntem plastikler, kompozitler ve ahşap için son derece uygundur ancak alüminyum ile de etkili bir şekilde başa çıkabilir. Elde edilen yüzey kalitesi özellikle daha kalın malzemelerde lazer kesmeye göre genellikle daha iyidir.

CNC frezelemenin bazı sınırlamaları vardır. İç köşeler, kesici çapından (genellikle 1/8 inç) daha keskin olamaz ve bu nedenle tüm iç kenarlarda minimum 0,063 inç yarıçap gereklidir. Ayrıca küçük sabitleme parçaları işlenen parçaları yerinde tutar; bu parçalar elle bitirme gerektirebilecek hafif izler bırakabilir.

Su jeti ile kesme: Bu işlem, ince öğütülmüş grenli aşındırıcıyla karıştırılmış son derece yüksek basınçlı suyu (60.000 PSI'ye kadar) kullanır. Jet, malzeme üzerinde ısınma oluşturmadan aşındırma yaparak ısı etkisi bölgesi (HAZ) endişesini tamamen ortadan kaldırır. Bu da malzeme özellikleriyle ilgili katı gerekliliklere sahip havacılık bileşenleri gibi termal etkilerin kabul edilemediği uygulamalar için su jetini ideal hale getirir.

Peki bu durumun bir dezavantajı var mı? Su jeti kesme, lazer kesmeye kıyasla önemli ölçüde daha yavaştır ve parça başına maliyet genellikle daha yüksektir. Ancak işlenmesi zor malzemeler veya kenar kalitesinin en önemli olduğu durumlarda bu yatırım geri dönüşünü hak eder.

Sacın Preslenmesi: Yüksek hacimli üretim için, kalıplama sertleştirilmiş kalıpları kullanarak alüminyum sacı tek bir pres darbesinde keser veya şekillendirir. Bir kez kalıp üretildikten sonra, kalıplama çok düşük birim maliyetlerle parçaları son derece hızlı üretir. Sınırlama, yalnızca daha yüksek üretim miktarlarında ekonomik olarak mantıklı olan başlangıçtaki kalıp yatırımında yatmaktadır.

Projeniz İçin Hangi İmalat Yöntemi Uygun

Alüminyum sac kesme yöntemini seçmek, önceliklerinizi anlamakla başlar. Kendinize şu soruları sorun:

- Aslında ne kadar tolerans gerekiyor? Eğer ±0.009" yeterliyse, su jeti kesme uygun hale gelir. Eğer ±0.005" veya daha dar bir tolerans gerekiyorsa, lazer veya CNC freze işlemi daha uygundur.

- Malzemenizin kalınlığı ne kadar? İnce sac levhalar lazer kesmeye daha uygundur. Daha kalın plakalar ise su jeti kapasitesi gerektirebilir.

- Isıya duyarlılık önemli mi? Havacılık ve bazı endüstriyel uygulamalarda termal süreçler tamamen yasaktır.

- Üretim hacminiz ne kadar? Prototipler ve düşük üretim miktarları lazer veya su jeti kesmeye uygundur. Yüksek hacimler ise kalıp yatırımını haklı çıkarır.

- Kabul edilebilir kenar kalitesi nedir? İkincil işlemeye ihtiyaç duymayan parçalar, su jeti ile temiz kenarların (çıban oluşturmayan) avantajlarından yararlanır.

Kesmenin ötesinde, üretim akış şamanız muhtemelen ikincil işlemler de içerir. PEKO Precision'a göre, komple bir sac metal imalat süreci tipik olarak şu aşamalardan geçer:

- Tasarım ve programlama: CAD dosyaları, seçilen kesme yönteminize göre optimize edilmiş takım yollarıyla birlikte makine talimatlarına dönüştürülür

- Kesme: Seçtiğiniz işlem, düz sac ham maddeden ana parça geometrisini oluşturur

- Bükme ve Şekillendirme: Pres büküm makineleri veya şekillendirme ekipmanları, düz olarak kesilmiş parçaları üç boyutlu hâle getirir. Önemli hususlar arasında çatlama riskine karşı büküm payı, yaylanma telafisi ve minimum büküm yarıçapları yer alır

- Birleştirme: Montaj gerektiren parçalar kaynak, perçinleme veya mekanik bağlantı işlemleriyle birleştirilir

- Bitirme: Çıban alma, anodize etme veya toz boya gibi yüzey işlemleri, parçaları nihai kullanıma hazırlar

Bu iş akışını anlamak, üretim ortaklarınızla etkili bir şekilde iletişim kurmanıza yardımcı olur. Özel alüminyum sac parçalar için teklif talep ederken yalnızca kesme gereksinimlerini değil, aynı zamanda tasarımınızın gerektirdiği bükme, şekillendirme veya yüzey işleme işlemlerini de belirtin.

Her üretim kararı tüm üretim süreci boyunca etkisini gösterir. Doğru kesme yönteminin uygun ikincil işlemlerle birlikte kullanılması, gereksiz maliyet veya gecikme olmadan spesifikasyonlarınıza uyan parçalar elde etmenizi sağlar. Temel üretim bilgilerini ele aldıktan sonra, yüzey kaplamalarının ve koruyucu muamelelerin alüminyum parçalarınızı nasıl geliştirebileceğine bakalım.

Yüzey Kaplamaları ve Koruyucu Muameleler

Özel alüminyum sac metal parçalarınız kesildi, şekillendirildi ve performansları açısından sıklıkla kritik olan son aşamaya hazır: yüzey kaplaması. Mükemmel şekilde üretilmiş bileşenleri aldığınızı hayal edin ama aylar içinde paslandıklarını, çizildiklerini veya matlaştıklarını görün. Doğru kaplama bu senaryoyu tamamen önler.

Yüzey işlemleri, parçaların daha iyi görünmesinden daha fazlasını yapar. Bunlar çevre kaynaklı hasarlara karşı koruma sağlar, dayanıklılığı artırır ve hatta elektrik iletkenliği veya boya yapışması gibi işlevsel özellikleri bile iyileştirebilir. Comhan'daki alüminyum yüzey işleme uzmanlarına göre yüzey işlemleri üç ana amaca hizmet eder: malzemeyi korumak, görünüşünü güzelleştirmek ve sonraki kaplamalar için daha iyi yapışma sağlamak.

Parçalarınızı Dönüştüren Yüzey Kaplama Seçenekleri

Özel alüminyum sac sipariş ederken birkaç farklı yüzey işlem kategorisiyle karşılaşacaksınız. Her biri uygulama ihtiyaçlarınıza, bütçenize ve estetik tercihlerinize bağlı olarak farklı faydalar sunar.

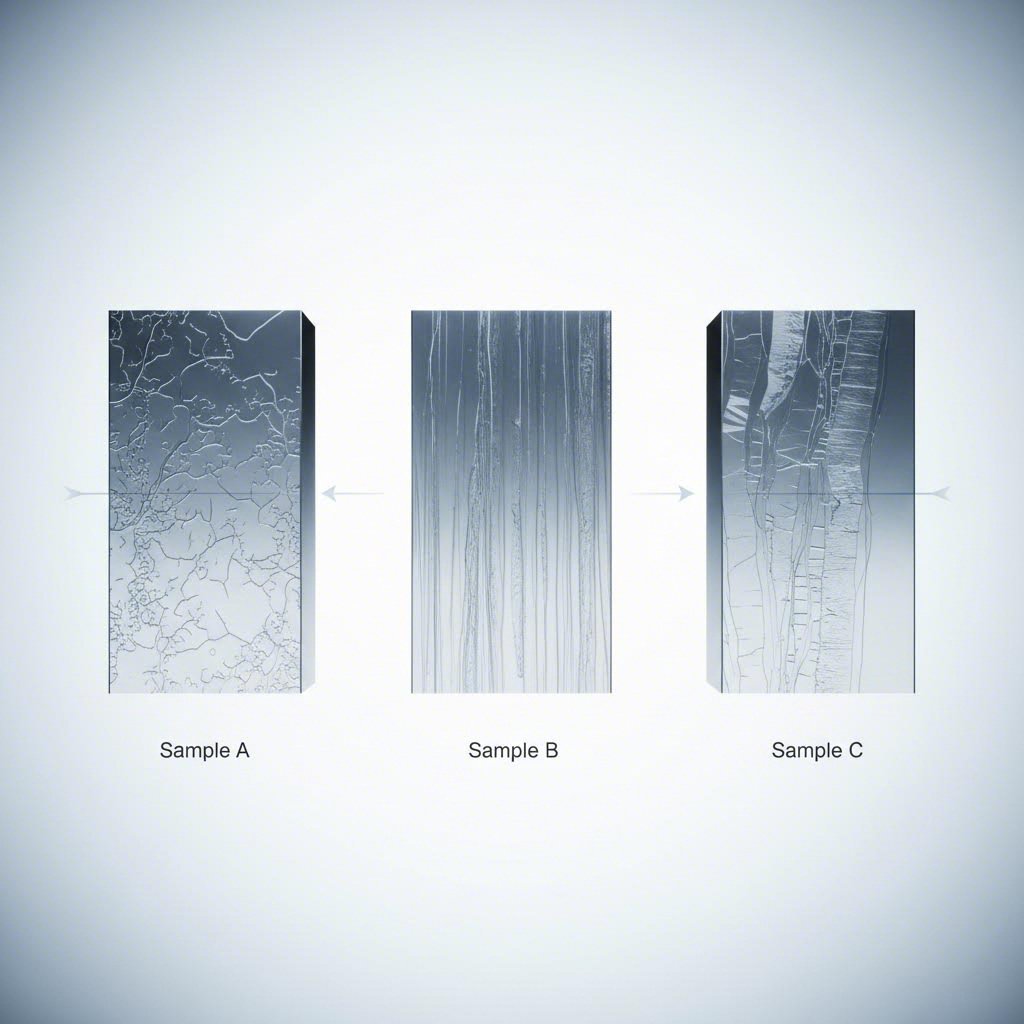

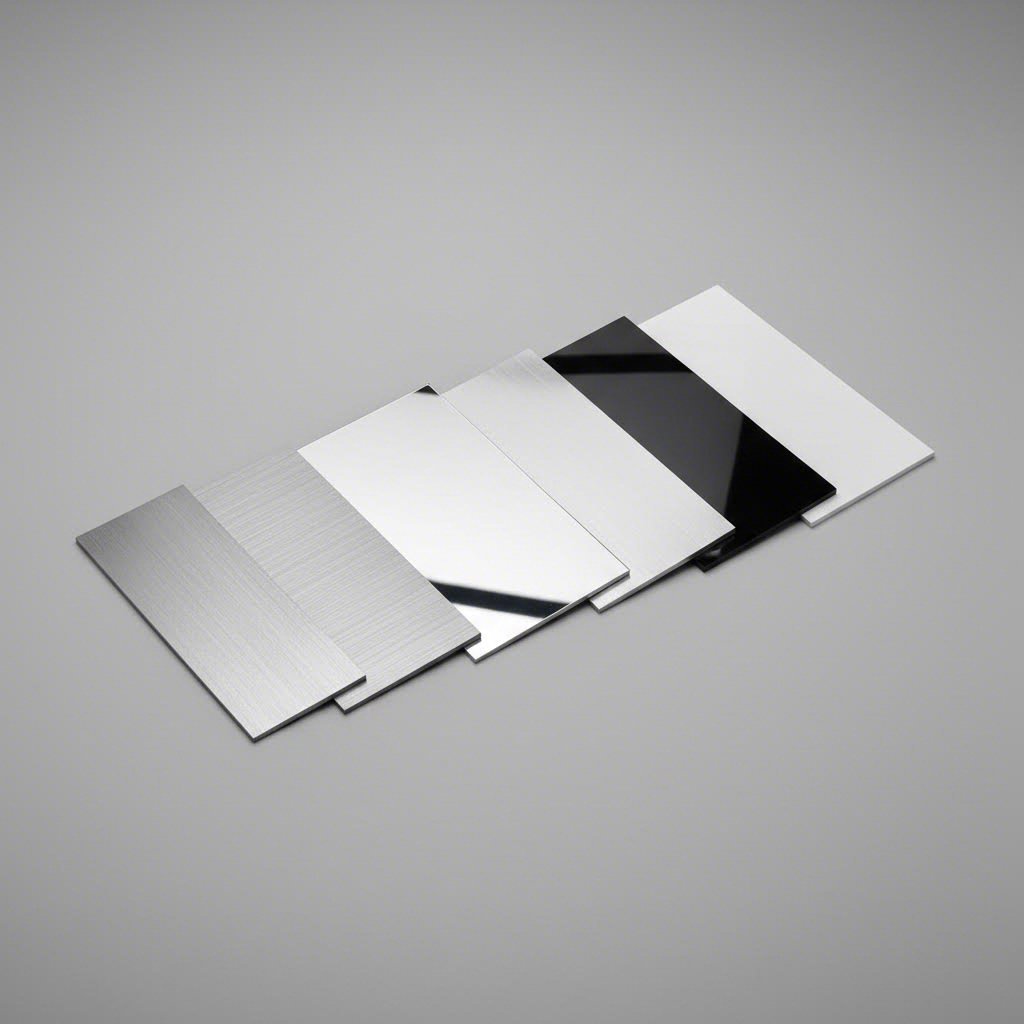

- Hadde sonu yüzey (Mill finish): Fabrikadan çıktığı gibi haddelenmiş alüminyumun doğal hâlidir. Bu işlenmemiş yüzeyde küçük çizikler ve merdaneye ait izler bulunur ancak gizli kalan bileşenler veya ikincil yüzey işlemlerine tabi tutulacak parçalar için tamamen uygundur. Görünüşün önemli olmadığı durumlarda en ekonomik seçenektir.

- Fırçalanmış Yüzey: İnce taneli zımparayla yüzeyin aşındırılması ve tek tip yönlü çizgiler oluşturulmasıyla elde edilir. Bu kaplama, parmak izlerini ve hafif çizikleri gizlerken modern bir endüstriyel estetik sunar. Mimarlık panelleri, cihaz ön kısımları ve dekoratif çıtalar için idealdir.

- Parlatılmış Alüminyum Sac: Mekanik cilalama işlemi ayna gibi yansıtıcı özellik oluşturur. Görsel olarak etkileyici olsa da parlatılmış yüzeyler kolayca parmak izi ve çizik gösterir ve daha fazla bakım gerektirir. Dekoratif uygulamalar, reflektörler ve üst düzey tüketici ürünlerinde kullanılması en uygundur.

- Beyaz Alüminyum Sac: Toz boya veya sıvı boyama ile elde edilir ve hem renk hem de koruma sağlar. Temiz estetiğin önemli olduğu tabela, mimari kaplama ve ekipman muhafazalarında yaygındır.

- Siyah Alüminyum Sac: Şık ve profesyonel görünümlü başka bir toz boya veya boyalı seçenektir. Elektronik muhafazalarında, otomotiv çıtalarında ve vitrin teşhir standlarında sıkça kullanılır.

Uzun Ömürlü Performans için Koruyucu Uygulamalar

Estetik değerlerin ötesinde, koruyucu uygulamalar parçaların ömrünü korozyon, aşınma ve çevre koşullarından kaynaklanan bozulmalara karşı bariyerler oluşturarak önemli ölçüde uzatır.

Anodizasyon: Bu elektrokimyasal işlem alüminyuma bir kaplama eklemez. Bunun yerine yüzey katmanını sert, koruyucu bir alüminyum oksite dönüştürür. The Aluminum Association'ın bitirme spesifikasyonlarına göre , anodize alüminyum levhalar kaplama kalınlığına göre birden fazla sınıfa ayrılır:

- Koruyucu ve Dekoratif (0,4 milin altında): Aşınmaya maruziyeti düşük olan iç mekân uygulamaları için uygundur

- Mimari Sınıf II (0,4-0,7 mil): Ticari bina uygulamaları için standarttır

- Mimari Sınıf I (0,7 mil ve üzeri): Zorlu dış mekân ortamları için maksimum koruma sağlar

Anodizasyon, boyalar veya elektrolitik birikim aracılığıyla renk entegrasyonuna da olanak tanır ve boyaya kıyasla kabuklanmayan veya dökülmeyen dayanıklı renklendirilmiş yüzeyler oluşturur.

Toz kaplama: Elektrostatik olarak uygulanan toz boya, alüminyuma yapışır ve ardından fırında kürlenerek sürekli koruyucu bir film oluşturur. Bu süreç çözücüler kullanmaz, bu nedenle sıvı boyaya göre daha çevre dostudur. Elde edilen yüzey, çatlama, çizilme ve solmaya karşı dirençlidir ve sınırsız renk seçeneği sunar. Ancak doku, sıvı boya yüzeylerine kıyasla hafifçe daha pürüzlü kalır.

Sıvı Boyama: Estetik öncelikli olduğunda, sıvı boya elde edilebilecek en düzgün yüzeyi sağlar. Ayrıca toz boya püskürtme kabinlerine sığmayan büyük parçalara da uygulanabilir. Toz boyamayla gerçekleştirilemeyen dekoratif efektler, sıvı boya uygulamasıyla mümkün hale gelir.

Ön İşleme Önemlidir: Hangi koruyucu işlemi seçerseniz seçin, uygun ön işleme tabi tutmak başarıyı belirler. Yağ giderme, durulama ve dönüşüm kaplamalarının uygulanması, mükemmel yapışmayı sağlar. Yeterli hazırlık yapılmazsa kaplamalar erken soyulur ve yatırımınız boşa çıkar.

Özel alüminyum sac siparişiniz için kaplama türünü belirtirken üreticinizle açık bir şekilde iletişim kurun. Belirsizliği ortadan kaldırmak amacıyla Alüminyum Derneği tanımlama sistemini (mimari sınıf II mat şeffaf anodize kaplama için AA-M10 C12 C22 A31 gibi) ekleyin. Ham yüzey, anodize veya boyalı yüzey isteyip istemediğinizi belirtin ve renk eşleştirme gereksinimlerini baştan netleştirin.

Yüzey seçeneklerini anlamak, uygulamanızın gerektirdiği tam olarak neyin talep edilebileceğinizi belirlemenizi sağlar. Sırada bu seçimlerin ve diğer proje kararlarının genel maliyetlerinizi nasıl etkilediğine bakalım.

Maliyet Unsurları ve Bütçe Optimizasyonu Stratejileri

Alaşımı seçtiniz, kalınlığı belirttiniz, imalat yöntemini belirlediniz ve yüzey kaplamalarına karar verdiniz. Şimdi ise her alıcının sorduğu soru geliyor: bu aslında ne kadar tutacak? Özel alüminyum sac metal fiyatlarını etkileyen faktörleri anlamak, daha akıllıca kararlar almanıza ve bütçe sürprizlerinden kaçınmanıza yardımcı olur.

Özel olarak üretilmiş parçaların fiyatlandırılması, stok malzeme satın almak kadar basit değildir. Birden fazla değişken birbiriyle etkileşime girer ve küçük tasarım değişiklikleri önemli maliyet farklarına neden olabilir. JLCCNC'nin imalat maliyeti analizine göre, seçtiğiniz malzeme maliyet üzerinde en büyük etkiye sahiptir ancak imalat karmaşıklığı, miktar ve yüzey işlemeye dair gereksinimler de son faturanıza katkıda bulunur.

Özel Alüminyum Sac Metal Fiyatlarını Kim Belirler

Alüminyumun pound fiyatı ne kadar? Ekim 2025 itibarıyla birincil alüminyum bölgesel primlere bağlı olarak pound başına yaklaşık 1,17 ila 1,84 ABD doları aralığında işlem görmektedir. Güncel piyasa verilerine göre, Londra Metal Borsası fiyatı pound başına yaklaşık 1,30 ABD doları seviyesinde iken ABD alıcıları pound başına yaklaşık 0,77 ila 0,81 ABD doları ek bir Orta Batı Primini ödemektedir ve bu da gerçek teslimat fiyatını pound başına yaklaşık 2,10 ABD dolarına çıkarmaktadır.

Ancak ham madde maliyeti sadece başlangıç noktasını temsil eder. Toplam proje maliyetiniz birkaç bağlantılı faktöre bağlıdır:

-

Malzeme maliyetleri:

- Temel alüminyum fiyatı küresel emtia piyasalarıyla dalgalanır

- Alaşım kalitesi fiyatlandırmayı etkiler. 7075 gibi özel alaşımlar 3003 gibi yaygın kalitelerden daha pahalıdır

- Levha kalınlığı doğrudan maliyetle ilişkilidir. Daha kalın malzeme, ayak kare başına daha fazla alüminyum anlamına gelir

- Hurda oranları önemlidir. Önemli miktarda atık üreten karmaşık tasarımlar etkin malzeme maliyetini artırır

-

İmalat karmaşıklığı:

- Her büküm, delik veya kaynak dikişi kurulum süresi ve işleme operasyonları ekler

- Çoklu bükümler, havşa delikler ve kaynaklı köşelere sahip bir muhafaza yerine basit bir lazer kesim braket kullanılması çok daha düşük maliyetlidir

- Dar toleranslar (örneğin ±0,2 mm yerine ±0,05 mm) daha yavaş kesme hızları ve ek kalite kontrolleri gerektirir

- Karmaşık geometriler özel sabitleme aparatları veya çok aşamalı işlemler gerektirebilir

-

Miktar Hususları:

- Hazırlık maliyetleri daha fazla sayıda birime yayıldığında parça başına maliyet büyük ölçüde düşer

- 500 parçalık bir parti, 5 parçalık partiden önemli ölçüde daha düşük birim maliyetine sahiptir

- Prototip miktarları, sabit programlama ve hazırlık giderleri nedeniyle daha yüksek birim maliyetlerine sahiptir

-

Yüzey İşlem Gereksinimleri:

- Toz boya kaplama, parça maliyetine genellikle pound başına 0,20 - 1,00 USD ekler

- Anodizasyon kaplama kalınlığı sınıfına göre değişiklik gösterir

- Çinko kaplama, parlatma ve diğer işlemler her biri ek proses adımları ve maliyet ekler

-

Tedarik Süresi Etkileri:

- Standart üretim genellikle 5-7 gün sürer

- Acil siparişlerde işinizin öncelikli hale getirilmesi için %20-40 ek ücret eklenir

- İleri planlama, hızlandırılmış işlem için prim ücretlerini ortadan kaldırır

İşleme maliyetleri dahil alüminyumun fiyatı nedir? Sektör verilerine göre, alüminyum ürünlerin nihai maliyeti işçilik dikkate alındığında genellikle pound başına 2,00 ila 4,50 ABD doları arasındadır. Ekstrüzyon pound başına 0,50 ile 1,50 dolar, tornalama pound başına 1,00 ile 3,00 dolar ve kalıp döküm karmaşıklık düzeyine göre pound başına 0,80 ile 2,50 dolar ekler.

Proje Bütçenizi En İyi Şekilde Kullanmak İçin Akıllı Stratejiler

İşlenmiş alüminyumun satış fiyatı büyük ölçüde sizin kontrol ettiğiniz kararlara bağlıdır. Tasarım aşamasında stratejik seçimler yaparak parça kalitesinden ödün vermeden yüzde 30'a kadar maliyet tasarrufu sağlayabilirsiniz.

Bu bütçe optimizasyon yaklaşımlarını göz önünde bulundurun:

- Gereksinimleri karşılayan en ince malzemeyi seçin: 1,2 mm paslanmaz çelik sacın işlenme maliyeti, makine yükünün artması ve kesme hızının düşmesi nedeniyle 0,8 mm hafif çeliğe göre %40-60 daha fazla olabilir. Aynı prensip alüminyum için de geçerlidir. Yapısal gereksinimleri karşılayan en ince kalınlığı seçerek dayanım ile üretilebilirliği dengede tutun.

- Tasarımınızı basitleştirin: Büküm sayısını azaltmak şekillendirme süresini kısaltır. Gereksiz unsurları ortadan kaldırmak işleme işlemlerini azaltır. Her basitleştirme anlamlı tasarruflara biriken şekilde katkı sağlar.

- Delik boyutlarını ve özellikleri standartlaştırın: Yaygın matkap uçları ve standart takımlar kullanmak parça değişimi sırasında hazırlık sürelerini azaltır.

- Mümkün olduğunda toleransları gevşetin: Tasarımınız aşırı hassasiyet gerektirmiyorsa ±0,05 mm yerine ±0,2 mm belirtmek daha hızlı işlemeyi ve düşük maliyetleri mümkün kılar.

- Ham parça boyutunu ve yerleşim düzenini optimize edin: Hurda miktarını en aza indirmek için imalatçınızla birlikte çalışın. Şekillendirilmiş ham parçalar ve verimli yerleşim düzenleri malzeme israfını %15-25 oranında azaltabilir.

- Benzer parçaları aynı partide toplayın: Birden fazla parça türünü aynı anda sipariş etmek, siparişiniz boyunca paylaşılan hazırlık maliyetlerine olanak tanır.

- Standart teslim süreleri için önceden planlama yapın: Proje programınıza yeterli zaman ayırdığınızda acil işlem ücretleri ortadan kalkar.

Bu maliyet faktörlerini anlamak, üreticilerle verimli görüşmeler yapmanıza olanak tanır. Teklif talep ederken malzeme kalitesi, kalınlık, toleranslar, yüzey kaplama gereksinimleri ve miktar gibi tüm özellikleri eksiksiz sağlayın. Başlangıçta paylaştığınız detay ne kadar fazlaysa teklifiniz de o kadar doğru olur.

Maliyet temelleri ele alındıktan sonra, üretimde sorunları önlemeye ve projenizin bütçe dahilinde kalmasına yardımcı olan tasarım uygulamalarını anlama aşamasına geçilir.

İmalat Dostu Tasarım En İyi Uygulamaları

Mükemmel alaşımı seçtiniz, doğru kalınlığı belirttiniz ve imalat seçeneklerinizi anladınız. Ancak birçok projenin takıldığı nokta burasıdır: ekranda kusursuz görünen güzel bir CAD tasarımı, imalatta bir kâbusa dönüşebilir. Neden? Çünkü alüminyum sac malzemeler, katı modelleme yazılımlarının tahmin ettiği şekilde her zaman davranmaz.

İmalat için Tasarım (DFM), hayal ettiğiniz şey ile imalatçıların gerçekten üretebilecekleri arasında köprü kurar. Bu kurallara uymak sadece baş ağrısını önlemez. Alüminyum imalat uzmanlarına göre, doğru tasarım hazırlığı üretim sürecini kolaylaştırır, maliyetleri düşürür ve parçaların ilk seferde belirttiğiniz özelliklere tam olarak uymasını sağlar.

İmalat Baş Ağrısını Azaltan Tasarım Kuralları

DFM kurallarını projenizin doğru istikamette ilerlemesini sağlayan koridor korkulukları gibi düşünün. Her bir kılavuz, imalat ekipmanlarının gerçek dünya sınırlamaları ile malzeme davranışını dikkate alır. Bu parametreler dahilinde tasarım yaparken, alüminyum imalat parçalarınız daha hızlı teslim edilir, daha düşük maliyetle üretilir ve daha iyi performans gösterir.

- Tasarımınız boyunca malzeme kalınlığının sabit tutulmasını sağlayın. Sac metal, kalınlığı tutarlı olan düz bir levha halinde başlar. Tüm parçanız aynı alüminyum sac metal kalınlığını paylaşmalıdır. İşlenmiş bileşenlerin aksine, ayrı parçaları kaynak yapmadan daha kalın bölümler veya değişken duvar kalınlıkları oluşturamazsınız.

- Özellik yerleştirme için 4T kuralına uyun. Tüm delikleri, çıkıntıları, yuvaları ve diğer özellikleri büküm çizgilerinden malzeme kalınlığının en az dört katı uzaklıkta tutun. Protolabs tasarım yönergelerine göre, özellikle çok yakın yerleştirildiğinde pres freninde garip deformasyonlara neden olur. 0,050 inçlik bakır için bu, en az 0,200 inç temiz alan anlamına gelir. Aynı prensip alüminyum için de geçerlidir.

- Gerçekçi büküm yarıçapları belirtin. Sac metali büküşünde pres fren aracı keskin bir köşe değil, yuvarlatılmış iç yarıçap oluşturur. En yaygın iç büküm yarıçapı 0,030 inçtir (0,762 mm). Dış yarıçapın, iç yarıçap artı malzeme kalınlığına eşit olduğunu unutmayın. Keskin 90 derecelik köşeler tasarlamak projenizin başarısız olmasına neden olur.

- Parçanız boyunca tutarlı büküm yarıçapları kullanın. Para tasarrufu yapmak mı istiyorsunuz? Her büküm için aynı yarıçapı belirtin. İmalatçınız işlem arasında takımları değiştirmek zorunda kalmadığında ek işçilik ücretlerinden kaçının. Her bükümde farklı yarıçaplar CAD'de şık görünebilir ancak üretimde ek maliyet doğurur.

- Büküm kesişimlerinde köşe relief'leri (gevşetme kesimleri) uygulayın. İki bükümün bir köşede birleştiği yerde, malzemenin gitmesi gereken bir yere ihtiyaç vardır. Köşe relief kesimleri olmadan metal beklenmedik şekilde yırtılır veya buruşur. Standart uygulama, temiz şekillendirme sağlayabilmek için büküm yarıçapından biraz daha büyük relief kesimler yapılmasıdır.

- Düz desen geliştirilirken K-faktörünü dikkate alın. K-faktörü, büküm sırasında malzemenizin nötr ekseninin nerede olduğunu gösterir. sac metal tasarım özellikleri ne göre bu değer, malzeme, büküm açısı ve şekillendirme yöntemine bağlı olarak tipik olarak 0,25 ile 0,50 arasında değişir. Yanlış K-faktörü değerleri, şekillendirme sonrasında parçaların belirlenen ölçülere uymamasına neden olur.

- Uygun formattaki CAD dosyalarını gönderin. Özel kesim alüminyum sac siparişiniz, büküm hatları açıkça belirtilmiş şekilde katlanmış durumdaki parçayı gösteren bir CAD dosyası içermelidir. Büküm bilgisi olmayan katı nesneler, üreticilerin niyetinizi tahmin etmesine neden olur ve bu da hatalara ve gecikmelere yol açar.

- Uygulamanıza uygun toleransları belirtin. Daha dar toleranslar daha fazla maliyet doğurur. Çoğu uygulama için ±0,010 ile ±0,020 inç arası standart sac metal toleransları yeterlidir. Hassas toleransları yalnızca gerçekten gerektiren özellikler için kullanın.

Maliyetleri Artıran ve Projeleri Geciktiren Yaygın Hatalar

Deneyimli mühendisler bile imalatı zorlaştıran hatalar yapar. Bu tuzakların farkında olmak, tasarımınızı teklif almak üzere göndermeden önce bunlardan kaçınmanıza yardımcı olur.

- Aşırı Sık Toleranslar: ±0,010 inç'in tamamen yeterli olduğu durumlarda ±0,001 inç tolerans belirtmek, işlenme süresini, muayene gereksinimlerini ve maliyeti artırır. İmalat sektörü uzmanlarına göre bu, en yaygın ve en pahalı tasarım hatalarından biridir.

- Kenarlara çok yakın olan özellikler: Levha kenarlarına yakın konumlandırılmış delikler, yuvalar veya sekiler şekillendirme sırasında deforme olabilir veya tamamen yırtılabilir. Malzeme kalınlığına ve özellik boyutuna göre uygun kenar mesafesini koruyun.

- Gerekli büküm yarıçapının küçümsemesi: Malzeme sınırlarını aşan çok dar bükümler çatlama veya kırılma ile sonuçlanır. Farklı alüminyum alaşımlarının farklı minimum büküm yarıçapları vardır. Çatlamayı önlemek için ısıl işlem görmüş 7075-T6'nın, tavlanmış 5052-H32'ye kıyasla çok daha büyük yarıçaplara ihtiyacı vardır.

- Tolerans birikimini göz ardı etmek: Birden fazla büküm, delik ve özellik birbirini etkilediğinde bireysel toleranslar birikir. Her biri ±0,010 inç toleransa sahip beş büküme sahip bir parçada, son özellkte birikmiş varyasyon ±0,050 inç olabilir. Kritik özellikleri art arda dizilmiş ölçülere göre değil, ortak referans düzlemlerine göre tasarlayın.

- İşlevsel gereklilik olmayan karmaşık geometriler: Her ek büküm, delik veya özellik kurulum süresini ve işleme maliyetini artırır. Her özelliğin gerçekten bir amaca hizmet edip etmediğini sorgulayarak tasarımınızı basitleştirin.

Bir alüminyum levha kesme makinesi veya lazer sistemi ile çalışırken, bu makinelerin CAD geometrinizi kelimesi kelimesine yorumladığını unutmayın. Belirsiz boyutlar, büküm bilgilerinin eksikliği veya çelişkili spesifikasyonlar, üretimi geciktiren ve hurdaya çıkarılmış parçalara neden olabilecek bir karışıklığa yol açar.

Doğru DFM hazırlığı, projeniz boyunca avantaj sağlar. İmalatçılar daha doğru fiyat teklifi verir, üretim süreci daha hızlı ilerler ve alüminyum parçalarınız beklentilerinizi karşılayacak şekilde gelir. Bu temel tasarım prensiplerini öğrendikten sonra, farklı sektörlerin özel alüminyum sac metal ürünleri nasıl kullanarak benzersiz ihtiyaçlarını karşıladığını keşfetmeye hazırsınız.

Endüstriyel Uygulamalar ve Sertifikasyon Gereksinimleri

Artık tasarım prensiplerini öğrendiğinize göre, şimdi her şeyin bir araya geldiği yere geldik: farklı endüstrilerin özel alüminyum sac metalı nasıl kullandığını anlamak. Her sektör, öğrendiğiniz tüm spesifikasyon kararlarını etkileyen benzersiz talepler getirir. Mimarlık panelleri için işe yarayan bir çözüm, havacılık bileşenleri için yeterli olmaz ve otomotiv gereksinimleri, IKL uygulamalarından önemli ölçüde farklıdır.

Bu endüstriye özgü gereksinimleri bilmek, imalatçılarla etkili iletişim kurmanıza yardımcı olur ve parçalarınızın yalnızca boyutsal spesifikasyonları karşılamasını değil, aynı zamanda uygulamanızın gerektirdiği düzenleyici ve performans standartlarını da karşılamasını sağlar.

Özel Alüminyum Talebini Sürükleyen Endüstriyel Uygulamalar

Alüminyumun mukavemet, hafiflik ve korozyon direnci kombinasyonu, onu çok sayıda sektörde vazgeçilmez kılar. PSHardware'ın sektörel kılavuzuna göre, uygulamalar inşaat ve mimarlıktan ulaşım, tüketici ürünleri ve endüstriyel imalata kadar uzanır. Her büyük sektörün neye ihtiyaç duyduğunu inceleyelim.

Otomotiv endüstrisi: Belki de otomotiv imalatı, özel alüminyum sac metal gereksinimlerinden daha fazlasını isteyen bir sektör değildir. Bir araç gövdesindeki her alüminyum panel, yakıt verimliliğini artırmak için yeterince hafif kalmaya devam ederken katı toleransları karşılamalıdır. Şasi bileşenleri, süspansiyon parçaları ve yapısal elemanlar, milyonlarca parça boyunca tutarlı performansı garanti altına alacak şekilde belgelenmiş izlenebilirlik ve kalite yönetim sistemlerini gerektirir.

Göre NSF sertifikalandırma direktifleri , IATF 16949, otomotiv kalite yönetim sistemleri için uluslararası standart haline gelmiştir. Bu sertifika, tedarik zinciri boyunca kusur önleme, değişimlilik ve israfın azaltılmasına vurgu yaparak sürekli iyileştirmeyi sağlamaya odaklanır. Büyük otomotiv OEM'lerinin çoğu, kuruluş büyüklüğünden bağımsız olarak tedarikçilerinden IATF 16949 sertifikasyonunu zorunlu tutar.

Sertifikalı üreticilerin gerektiği otomotiv projeleri için hızlı prototipleme kabiliyeti sunan üreticilerle çalışmak, seri üretime geçmede esas hale gelir. Şirketler gibi Shaoyi (Ningbo) Metal Technology şaseler, süspansiyonlar ve yapısal bileşenler için 5 günlük hızlı prototiplemeyi IATF 16949 sertifikalı üretimle birleştirir. Bu ikili yetenek, otomotiv alıcılarının tam üretim sürecine geçmeden önce tasarımlarını hızlı bir şekilde doğrulamasına olanak tanır.

IKK Sektörü: Isıtma, havalandırma ve iklimlendirme sistemleri, kanal sistemi, ısı değiştiriciler ve ekipman kapakları için alüminyuma büyük ölçüde dayanır. Malzemenin mükemmel termal iletkenliği, ısı transferi uygulamaları için ideal hale getirir. Sektör uzmanlarına göre, alüminyumun iletkenlik özellikleri radyatörler, HVAC kanalları ve ısı değiştirici bileşenler için popüler olmasını sağlar.

İşaretler ve Grafikler: Yol kenarındaki ilan panolarından perakende vitrinlerine kadar alüminyum paneller dayanıklılık ve hava koşullarına karşı direnç sağlar. İç mekân işaretlerinde ağırlık tasarrufu için genellikle daha ince kalınlıklar kullanılırken, dış mekân uygulamaları rüzgar yüklerine dayanabilmek için daha kalın malzeme gerektirir. Burada yüzey kaplaması büyük önem taşır ve anodize veya toz boyalı yüzeyler hem estetik hem de uzun vadeli koruma sağlar.

Mimarlık Uygulamaları: Modern mimari, çatılar, cephe kaplamaları, pencere doğramaları, kaplama panelleri ve tavanlar için alüminyum kullanır. Alüminyum çatı sacı segmenti, mimarların modern görünümleri ve korozyon direnci nedeniyle bu malzemeyi tercih etmesiyle birlikte büyümeye devam etmektedir. İnşaat sektörü verilerine göre, alüminyumun hava koşullarına dayanıklılığı ile tasarım esnekliğinin birleşimi, bina cepheleri ve yapısal elemanlar için tercih edilen bir seçenek haline gelmesini sağlamaktadır.

Havacılık Sektörü: Ağırlık tasarrufu doğrudan yakıt verimliliği ve taşıma kapasitesine dönüştüğünde, havacılık uygulamaları en yüksek standartları gerektirir. Protolabs havacılık analizine göre, alüminyum alaşımlar uçak ağırlığını önemli ölçüde azaltır çünkü çelikten çok daha hafiftir ve uçakların daha fazla yük taşmasına veya yakıt verimliliğini artırmasına olanak tanır. Yaygın havacılık uygulamaları arasında yakıt dağıtım sistemleri, ısı değiştiriciler, kolektörler, turbo pompalar ve çeşitli yapısal bağlantı elemanları yer almaktadır.

Römork ve Taşımacılık: Römork uygulamaları için alüminyum sac metal, dayanıklılık ile ağırlık azaltmasını dengeler. Filo operatörleri, yapısal bütünlüğü feda etmeden taşıma kapasitesini artırmak için alüminyum kaplama ve taşıyıcı elemanlar belirtirler. 5052 alaşımı, mükemmel korozyon direnci ve şekillendirilebilirliği nedeniyle bu sektörde sıklıkla kullanılır.

Bilmeniz Gereken Sektöre Özel Gereksinimler

Her sektör, malzeme seçimi, imalat süreçleri ve kalite standartlarını etkileyen farklı gereksinimler getirir. Bu farklılıkları anlamak, hem işlevsel hem de mevzuata uygun parçaları doğru şekilde tanımlamanıza yardımcı olur.

| Sektör | Tercih Edilen Alaşımlar | Tipik Kalınlık | Yüzey İşlem Gereksinimleri | Kalite Sertifikaları |

|---|---|---|---|---|

| Otomotiv | 5052, 6061, 6082 | 0,8 mm - 3,0 mm | E-kaplama, toz boya veya kaynak için cilasız | IATF 16949, ISO 9001 |

| HVAC | 3003, 5052 | 0,5 mm - 1,5 mm | Dökme, Boyanmış | SMACNA Standartları |

| Işaretler | 3003, 5052 | 0,8 mm - 2,0 mm | Anodize edilmiş, toz boyalı, vinil uygulamaya hazır | Işıklı işaretler için UL sertifikası |

| Mimari | 3003, 5005, 5052 | 1,0 mm - 3,0 mm | Anodize Sınıf I/II, PVDF kaplama | AAMA 2603/2604/2605 |

| Havacılık | 2024, 6061, 7075 | 0,5 mm - 6,0 mm | Kromat dönüşüm, anodize | AS9100, Nadcap |

| Römork/Taşıma | 5052, 6061 | 1,5 mm - 4,0 mm | Freze işlenmiş yüzey, boyalı, doku kaplamalı | DOT uyumluluğu, ISO 9001 |

Sertifika Detaylı İnceleme: IATF 16949 sertifikası, üretimdeki en titiz kalite yönetim çerçevelerinden birini temsil ettiği için özel bir dikkat gerektirir. Göre NSF'nin sertifika genel bakışına , bu standart Uluslararası Otomotiv Görev Gücü tarafından 2016 yılında yayınlanmıştır ve daha önceki ISO\/TS 16949 standardının yerini almıştır. ISO 9001'in yapısını temel alır ve kusur önleme, israf azaltma ve ürün güvenliği üzerine odaklanan otomotiv sektörüne özel gereksinimler ekler.

IATF 16949'a göre sertifikalandırılmış organizasyonlar, tedarik zinciri, müşteriler ve paydaşlar dahil olmak üzere tüm operasyonel ekosistemlerini kapsayan standarttaki on maddeye de uyum göstermeleri gerektiğini kanıtlamalıdır. Sertifikalı kuruluşların bildirdiği faydalar arasında müşteri memnuniyetinde iyileşme, artan verimlilik, daha iyi risk yönetimi ve çalışanların daha fazla katılımı yer alır. Sertifikasyon üç yıllık bir döngüye sahiptir ve birinci ve ikinci yıllarda denetim denetimleri, üçüncü yılda yeniden sertifikasyon yapılır.

Alıcılar İçin Anlamı: Otomotiv uygulamaları için alüminyum paneller veya diğer özel bileşenler temin ederken, tedarikçinizin IATF 16949 sertifikasını doğrulamak vazgeçilmez olmalıdır. Bu sertifika, üretim ortağınızın otomotiv OEM'lerinin talep ettiği kalite sistemlerini sürdürüyor olduğunu teyit eder. Detaylı üretim uygunluk analizi (DFM) desteği ile birlikte hızlı teklif dönüş süreleri (örneğin 12 saatte yanıt verme süresi) sunan tedarikçiler, otomotiv projelerinin zamanında ilerlemesini sağlayan hizmet çevikliğini gösterir.

Sektörlere Göre Alüminyum İmalatı Hususları: Sertifikaların ötesinde, her sektörün alüminyum imalatında kendine özgü zorlukları vardır:

- Otomotiv: Yüksek hacimli presleme işlemlerinde dar toleranslar, kaynak uyumluluğu ve boyanın yapışması için yüzey hazırlama

- İç mekan iklimlendirme (HVAC): Dikiş kaynağı, kanal sistemi şekillendirme ve iletkenlik özelliklerinin korunması

- Tabelacılık: Grafik uygulamaları için hassas kesim, düzlemsellikte tutarlılık ve kenar bitişi

- Mimarlık: Büyük panel taşıma, gizli bağlantı elemanları sistemleri ve termal köprü kesimi hususları

- Havacılık ve Uzay: Malzeme izlenebilirliği, tahribatsız muayene ve kusursuzluk kabul kriterleri

Bu sektöre özel gereksinimleri anlamak, üreticilerle etkili iletişim kurmanıza ve özellikle uygulamanıza uygun tedarikçileri seçmenize olanak tanır. Sektör gereksinimleri netleştikten sonra son adım, doğru tedarikçiyi seçmek ve sipariş sürecini başarıyla yönetmektir.

Doğru Tedarikçiyi Seçme ve Sipariş Süreci

Şekillendirme seçeneklerini anladınız, spesifikasyonlarınızı belirlediniz ve sektörünüzün gereksinimlerini tespit ettiniz. Şimdi tüm bu hazırlıkların karşılığını alıp almayacağınızı belirleyecek karar aşamasına geldiniz: doğru şekillendirme ortağını seçmek. Tam olarak ihtiyaç duyduğum spesifikasyonlara uygun alüminyum levhaları nereden satın alabilirim? Bu sorunun yanıtı daha çok coğrafi konuma değil, projenizin gerektirdiği kapasiteye, sertifikalara ve hizmet standartlarına sahip bir tedarikçi bulmaya bağlıdır.

Howard Precision Metals'e göre, güvenilirlik ve uzun ömürlülük sağlayan bileşenler ve ürünler üretmek için üstün kalitede metaller gereklidir. Metal tedarikçiniz konusunda kaliteden ödün verirseniz, bunun işletmenizin itibarı ve performansı üzerinde olumsuz etkileri olabilir. Doğru alüminyum levha tedarikçisini seçmek yalnızca en düşük fiyatı bulmakla ilgili değildir. Bu, sürekli sonuçlar sağlayan bir iş birliği kurma sürecidir.

Özel Alüminyum Sac Metal Tedarikçilerinin Değerlendirilmesi

Teklif talep etmeden önce net değerlendirme kriterleri belirleyin. Her imalatçı aynı kapasiteye sahip değildir ve beklentilerdeki uyumsuzluk gecikmelere, kalite sorunlarına ve hayal kırıklığına neden olur. Yakınımda alüminyum levha arıyor olmanız veya yurtdışı ortakları değerlendiriyor olmanız fark etmeksizin, bu faktörler güvenilir tedarikçileri riskli seçimlerden ayırır.

- Kapasiteler ve Ekipmanlar: Tedarikçi, projeniz için gereken imalat ekipmanlarına sahip mi? İyi teçhizatlı bir alüminyum levha tedarikçisi, ekstrüzyon presleri, anodizasyon, toz boya ve CNC işleme gibi hizmetleri dahili olarak ya da güvenilir ortaklar aracılığıyla sunmalıdır. Kimsen Global'in tedarikçi denetim yönergelerine göre , özellikle uzun vadeli tedarik sözleşmelerinde, aylık tonaj kapasitesini ve üretimi talep artışlarına göre ölçekleme esnekliğini doğrulamak çok önemlidir.

- Sertifikalar ve Nitelikler: Potansiyel tedarikçinizin sektörünüz için gerekli tüm sertifikalara sahip olduğunu doğrulayın. Kalite yönetimi için ISO 9001 ve çevre yönetimi için ISO 14001, güvenilirliğin minimum göstergeleridir. Otomotiv uygulamaları için IATF 16949 sertifikası zorunludur. Sözlü beyanları kabul etmek yerine belge isteyin.

- Geçmiş Performans ve İtibar: ABD, AB veya Japonya gibi talepkâr pazarlara kanıtlanmış ihracat geçmişine sahip tedarikçileri arayın. İhracat deneyimi, küresel standartlara uygun süreçler ve ürün uyumunu gösterir. Mümkünse müşteri memnuniyeti derecelendirmelerini bulun. Olumsuz geri bildirimlere kıyasla çok sayıda olumlu yorum, seçiminiz konusunda güven oluşturur.

- Kalite Kontrol Süreçleri: Şirketin gelen malzemeyi, üretimdeki ürünleri ve bitmiş parçaları nasıl kontrol ettiğini sorun. Swisher Manufacturing'e göre kalite güvencesi üretim aşamasını takip eder ve imalatçılar, onaylı spesifikasyonlarınıza karşı bitmiş metal parçaları kusurlar açısından, boyutlar, malzeme kalitesi ve yüzey kaplamaları açısından denetler.

- Çalışan uzmanlığı: Tedarikçinin ekibinin büyüklüğünü ve sahip oldukları sertifikaları ile becerileri öğrenin. Özel hizmetler konusunda deneyimli profesyonellere, örneğin özel alüminyum ekstrüzyonları oluşturma veya özel kaplama işlemleri yürütme gibi, ihtiyaç duyabilirsiniz.

- İletişim duyarlılığı: Bir metal tedarikçisiyle kalıcı bir ilişki geliştirmenin en önemli anahtarlarından biri özenli müşteri hizmetleridir. Sorgularınıza ne kadar hızlı cevap verdiklerine dikkat edin. Size tahsis edilmiş tek bir iletişim noktası mı var yoksa kişi kişi mi yönlendiriliyorsunuz? Shaoyi (Ningbo) Metal Technology , gibi 12 saatlik yanıt süreleri sunan tedarikçiler, kaliteli alıcıların beklemesi gereken hizmet standartlarını gösterir.

- Teslimat süresi güvenilirliği: Potansiyel tedarikçilerle paylaşmak için bir zaman çizelgesi oluşturun. Howard Precision Metals'e göre, bir zaman çizelgesine sahip olmak üretim ve teslimat konularında yaşanan karmaşıklıkları ve yanlış anlaşılmaları ortadan kaldırır. Taahhütte bulunmadan önce tedarikçinin projenizin tahmini zaman çerçevesini karşılayabileceğini onaylayın.

Satış için alüminyum sac ararken, spesifikasyonlarınız özel yetenekler gerektiriyorsa kendinizi yerel seçeneklerle sınırlamayın. Birçok alıcı, alüminyum sac satın alınacak yerin coğrafi yakınlıktan ziyade teknik gereksinimleri tedarikçi uzmanlığıyla eşleştirmekle ilgili olduğunu fark eder. Küresel tedarik, bölgesel alternatiflere kıyasla daha iyi kalite, daha hızlı sevkiyat süreleri veya daha rekabetçi fiyatlar sunabilen özel üreticilere erişim sağlar.

Teklif Talebinden Teslime Kadar

Tipik sipariş süreçlerini anlamak, süreci sorunsuz bir şekilde yönetmenize yardımcı olur ve üretimi geciktiren ya da kaliteyi tehlikeye atan yaygın hatalardan kaçınmanızı sağlar.

Adım 1: İlk Sorgu ve Tasarım Gönderimi

Tasarım dosyalarınızı potansiyel üreticilere göndererek başlayın. Swisher Manufacturing'in sipariş kılavuzuna göre, üretim uzmanları hedeflerinize uygun parçalar sunabilmek için doğru spesifikasyonlara dayanır. Malzeme, boyutlar, toleranslar ve diğer teknik detayları netleştirerek CAD yazılımı kullanarak açık tasarımlar oluşturun. Bu parametreler siparişinizin temelini oluşturur.

Tüm tasarım dosyalarının üretici sağlayıcınızın makineleriyle uyumlu ve doğru olduğundan emin olun. Herhangi bir tutarsızlık veya eksik bilgi, üretim süresinin uzamasına veya hatalara neden olabilir.

Adım 2: Teklif İncelemesi ve Üretilebilirlik Geri Bildirimi

Kaliteli tedarikçiler mavi planınızı analiz eder ve tasarımı üretilebilirliği artırmak için iyileştirmeniz amacıyla önerilerde bulunur. Bu süreç, malzeme kullanımını optimize etmeyi, maliyeti düşüren alternatif özellikler önermeyi ya da sorun haline gelmeden önce olası üretim zorluklarını belirlemeyi içerebilir.

Kapsamlı DFM desteği, mükemmel tedarikçileri yeterli olanlardan ayırır. Shaoyi (Ningbo) Metal Technology gibi ortaklar, üretim başlamadan önce imalatınızı optimize etmenize yardımcı olmak için standart süreçlerinin bir parçası olarak kapsamlı tasarım geri bildirimi sağlar.

Adım 3: Sipariş Onayı ve Üretim

Nihai tasarımı ve teklifi kabul ettikten sonra, imalat hizmeti üretimi başlatır. Proje durumu, olası gecikmeler veya tasarım düzeltmeleri hakkında güncel bilgi sahibi olmak için düzenli iletişim halinde kalın. Yaygın üretim yöntemleri arasında lazer kesme, CNC işleme, büküm ve kaynak bulunur ve gereken yöntem parça karmaşıklığınıza ve işlevinize bağlıdır.

4. Adım: Kalite Kontrolü ve Sevkiyat

İşlenmiş parçalar, kusurlar, boyutsal doğruluk, malzeme kalitesi ve yüzey kaplaması uygunluğu açısından muayene edilir. Özellikle sertifikalı uygulamalar için muayene sonuçlarını onaylayan belgeler istenmelidir. Son olarak, pas önleyiciler, plastik ambalaj, ahşap koliler ve köşe koruyucular gibi uygun korumalarla paketlenerek parçaların en iyi durumda ulaşması sağlanır.

Bütçe Konusunda: İlk görüşmede fiyat teklifi talep edin ve malzeme, işçilik ve nakliye maliyetleri gibi faktörleri dikkate alın. Birden fazla sağlayıcıdan gelen teklifleri karşılaştırmak rekabetçi fiyatları ortaya çıkarabilir. Ancak en düşük teklif her zaman en iyi değeri ifade etmeyebilir. Kalite güvence kabiliyetleri, iletişimde hızlı yanıt verme ve zamanında teslimat geçmişi gibi unsurları da göz önünde bulundurun.

Şartlarınıza uyan satılık alüminyum levhalar bulduğunuzda, fiyatların projenizin gerektirdiği tüm sonlandırma işlemlerini, muayene gereksinimlerini ve ambalaj standartlarını içerdiğinden emin olun. İkincil işlemler için gizli maliyetler, düşük temel fiyat tekliflerinden elde edilen tasarrufları hızla yok edebilir.

En iyi imalat ortakları, hiçbir projenin birbirinin kopyası olmadığını bilir ve tam olarak sizin ihtiyaçlarınıza uygun özel çözümler sunar.

Tedarikçi değerlendirmesi ve sipariş verme konusunda bu yapılandırılmış yaklaşıma uyarak, özel alüminyum sac metal projelerinizi başarıya hazırlarsınız. Doğru ortak sadece parça teslim etmez. Üretim sürecinizi sorunsuz şekilde çalıştıran uzmanlık, kalite sistemleri ve hızlı hizmet ile üretim kabiliyetinizin bir uzantısı haline gelir.

Özel Alüminyum Sac Metal Hakkında Sık Sorulan Sorular

1. Özel alüminyum sac metal ile standart alüminyum sac metal arasındaki fark nedir?

Özel alüminyum sac metal, hassas boyutlar, belirli alaşım seçimi, uyarlanmış yüzey kaplamaları ve uygulamaya yönelik özellikler dahil olmak üzere özel proje gereksinimlerini karşılamak için üretilir. Standart sac levhalar önceden tanımlanmış boyutlarda ve konfigürasyonlarda gelir. Özel imalat, karmaşık şekiller, onbinde bir inç cinsinden ölçülen daha dar toleranslar, daha az atık ile optimize edilmiş malzeme kullanımı ve standart malzemelerin sunamadığı entegre bitirme seçenekleri için esneklik sağlar.

sac metal projeleri için en iyi alüminyum alaşımı hangisidir?

En iyi alaşım, uygulamanıza bağlıdır. 3003, HVAC ve çatı uygulamaları için mükemmel şekillendirilebilirlik sunar. 5052, denizcilik ve tıp uygulamaları için ideal olan üstün korozyon direnci sağlar. 6061, yapısal bileşenler için mukavemet, kaynak kabiliyeti ve işlenebilirlik arasında en iyi dengiyi sunar. 7075 ise en yüksek mukavemet-ağırlık oranını sunar ancak şekillendirme kabiliyeti ve kaynaklanabilirliği sınırlıdır ve bu nedenle havacılık ile yüksek performanslı otomotiv parçaları için uygundur.

3. Alüminyum sacın doğru kalınlığını nasıl seçerim?

Kalınlık seçiminde yapısal bütünlük, ağırlık, şekillendirilebilirlik ve maliyet dengelenmelidir. İşaretlemeler için 16-20 gauge iyi çalışır. Otomotiv panelleri genellikle gövde işleri için 18-22 gauge ve yapısal bileşenler için 10-14 gauge kullanır. HVAC uygulamaları 14-18 gauge gerektirir. Daha kalın malzemenin daha fazla maliyete sahip olduğunu, ağırlık eklediğini ve daha büyük büküm yarıçapları gerektirdiğini göz önünde bulundurun. Maliyetleri optimize etmek için her zaman yapısal gereksinimlerinizi karşılayan en ince gauge'ı belirtin.

4. Özel alüminyum sac tedarikçisinde hangi sertifikalara dikkat etmeliyim?

Temel sertifikalar sektörler arasında değişir. ISO 9001, güvenilir kalite yönetim sistemlerini gösterir. Otomotiv uygulamaları için hata önleme ve israf azaltmaya odaklanan IATF 16949 sertifikası zorunludur. Havacılık projeleri AS9100 ve NADCAP sertifikalarını gerektirir. Mimarlık uygulamaları AAMA 2603/2604/2605 standartlarını karşılamalıdır. Sertifikaları her zaman sözlü güvencelerden ziyade belgelerle doğrulayın ve tedarikçilerin malzeme izlenebilirliği ile Ham Madde Test Sertifikalarını sağlayabildiğini onaylayın.

5. Özel alüminyum sac metal imalatı ne kadar maliyetlidir?

Maliyetler, malzeme fiyatlarına (ABD'de yaklaşık olarak 2,10 ABD doları/pound gemiye yükleme fiyatı), alaşım kalitesine, kalınlığa, imalat karmaşıklığına, miktara, yüzey bitirme gereksinimlerine ve teslim süresine bağlıdır. İşlenmiş alüminyum genellikle imalat dahil olmak üzere pound başına 2,00 ila 4,50 ABD doları arasında değişir. Maliyetleri en iyi hâle getirmek için yeterli olan en ince malzemeyi seçin, tasarımları sadeleştirin, özellikleri standartlaştırın, mümkün olan yerlerde toleranslara esnek yaklaşın ve acele ücretlerinden kaçınmak için önceden plan yapın. Daha büyük parti miktarları birim fiyatlarını önemli ölçüde düşürür.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —