Araç Çatı Ranzaları için Özel Alüminyum Ekstrüzyonlar Açıklanıyor

Araç Çatı Ranzaları için Özel Alüminyum Ekstrüzyonlar Açıklanıyor

Özet

Özel alüminyum ekstrüzyonlar, hafiflik ve dayanıklılık kombinasyonu sunarak, spesifik aracınıza ve ihtiyaçlarınıza tam olarak uygun, üstün bir çözüm sağlar. Uzman üreticilerle yapılan iş birliği sayesinde, standart hazır ürünlerin yakalayamayacağı yüksek performanslı bir raf sistemi tasarlayıp üretebilirsiniz. Bu süreç, alaşım seçimiyle başlayıp son yüzey işlemlerine kadar hassas mühendislik gerektirir ve böylece hem estetik hem de performans açısından en iyi sonuç sağlanır.

Özel Alüminyum Ekstrüzyonların Temel Avantajlarını Anlamak

Bir çatı rafı temin ederken, standart seri üretilen alternatiflere kıyasla özel alüminyum ekstrüzyonlardan yapılan bir ürün tercih etmek önemli avantajlar sunar. Ekstrüzyon süreci, mukavemet, ağırlık ve işlevsellik açısından optimize edilmiş karmaşık kesitlerin oluşturulmasına olanak tanır. Bu düzeyde özelleştirme, doğrudan daha iyi performans, uzun ömür ve aracınızla sorunsuz entegrasyon anlamına gelir. Bu faydalar, onu ticari, rekreasyonel ve ağır hizmet amaçlı uygulamalarda tercih edilen seçenek haline getirir.

Temel avantajlar, alüminyumun malzeme özelliklerine ve üretim sürecinin hassasiyetine dayanmaktadır. Önemli faydalar şunlardır:

- Hafif ağırlık gücü: Özellikle 6061 ve 6063 gibi 6000 serisi alaşımlar, mükemmel bir mukavemet-ağırlık oranına sahiptir. Bu, aracınıza önemli ölçüde ağırlık katmadan ağır yükleri taşıyabilen sağlam bir rafa sahip olabileceğiniz anlamına gelir ve bu da yakıt verimliliği ile yönlendirilebilirlik özelliklerinin korunmasına yardımcı olur.

- Üstün Korozyon Direnci: Alüminyum, paslanmayı önleyen koruyucu bir oksit tabakası doğal olarak oluşturur. Bu direnç, anodizasyon veya toz boyama gibi yüzey işlemleriyse büyük ölçüde artırılabilir ve rafın onlarca yıl boyunca zorlu hava koşullarına karşı dayanıklı olmasını sağlar. Bu, kaplaması zarar gördüğünde paslanmaya eğilimli olan çelide göre açık bir avantajdır.

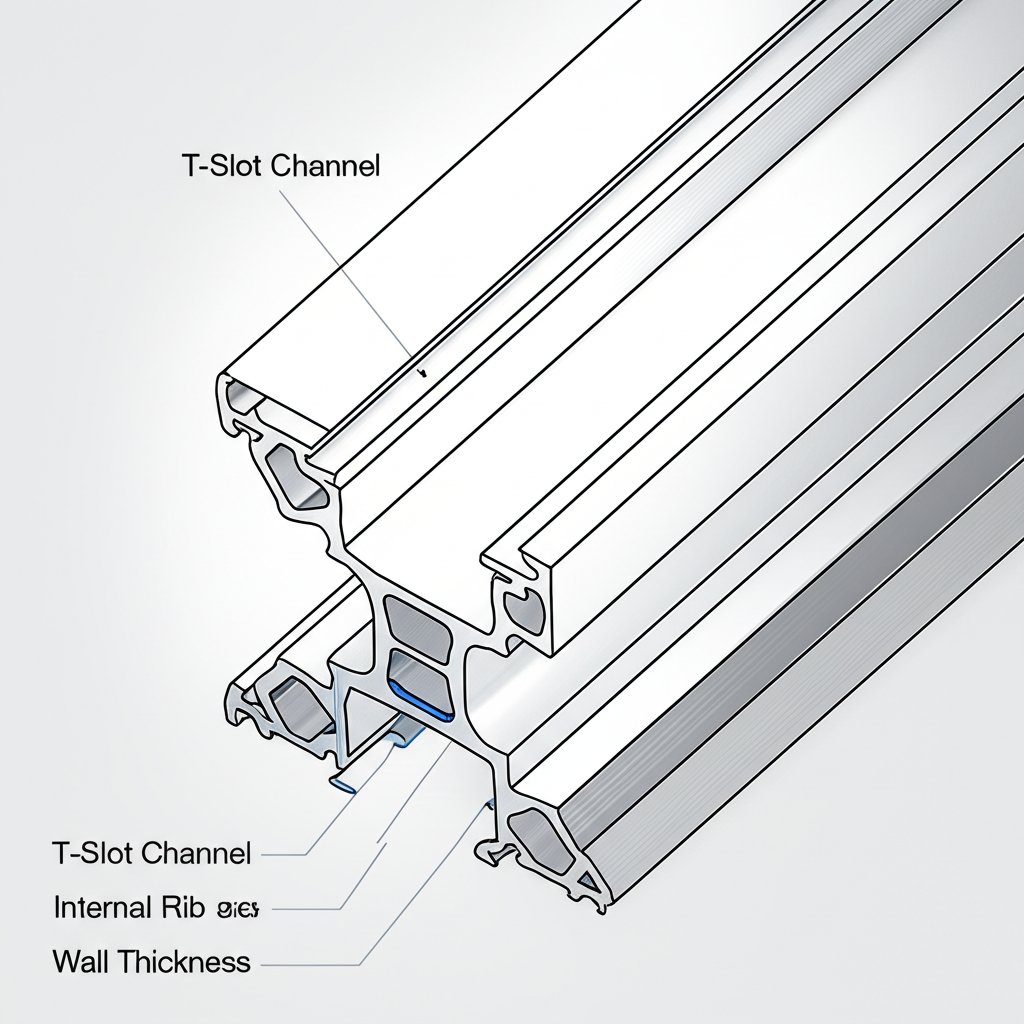

- Tam Tasarım Özgürlüğü: Özel ekstrüzyonun temel faydası, tam olarak sizin ihtiyaçlarınıza uygun bir profil tasarlayabilme imkanıdır. Bu, T-kanalları veya M8 uyumlu sabitleme yuvaları gibi aksesuarların kolayca monte edilmesini sağlayan entegre yapıların oluşturulmasını içerir ve bu tür detaylar şurada belirtildiği gibidir: Rugged Bound Supply Co. Bu, hacimli ek klemenslere gerek kalmadan temiz, modüler bir sistem oluşturmaya olanak tanır.

- Aerodinamik verimlilik: Özel tasarlanmış bir raf, rüzgar sesini ve direnci en aza indirmek için şekillendirilebilir. Evrensel, hacimli rafların aksine, ekstrüzyon profili sade ve alçak profilli yapılabilir, aracın hatlarına uyum sağlar ve yol üzerinde aerodinamik performansını artırır.

Özelleştirme Süreci: Kavramdan Nihai Ürüne

Özel bir alüminyum çatı rafı oluşturmak, bir tasarım kavramını baştan sona kontrol ve hassasiyet sağlayan bitmiş, yüksek performanslı bir ürüne dönüştüren yapılandırılmış bir mühendislik sürecidir. Bu süreç, üreticiyle yakın iş birliği içinde yürütülerek tüm teknik gereksinimlerin karşılandığından emin olunmasını sağlar. Önde gelen tedarikçiler gibi Wellste ve HTS-ALU başından sonuna kadar net, çok aşamalı bir iş akışı sunar. Bu süreç, kalite ve teslim süreleri konusundaki beklentileri yönetmenize yardımcı olur.

Tipik geliştirme süreci şu ana evrelere ayrılır:

- İlk Danışmanlık ve Tasarım: Süreç, belirtimlerinizi, çizimleri (genellikle CAD veya STEP dosyaları tercih edilir) ya da kavramlarınızı üreticinin mühendislik ekibine sunduğunuz detaylı bir danışmanlık oturumuyla başlar. Ekibiniz, uygulanabilirlik hakkında geri bildirimde bulunur, dayanıklılık ve üretilebilirlik açısından tasarım iyileştirmeleri önerir ve profil tasarımını nihai hâle getirir.

- Malzeme ve Alaşım Seçimi: Uygulamanın gereksinimlerine göre, ideal alüminyum alaşımı ve ısıl işlem durumu seçilir. Örneğin, yapısal uygulamalarda yüksek mukavemeti nedeniyle sıklıkla 6061-T6 tercih edilirken, 6063-T5, mükemmel yüzey kalitesiyle öne çıkar ve estetiğin ön planda olduğu parçalar için idealdir.

- Kalıp (Matris) Geliştirme: Tasarım onaylandıktan sonra, özel bir çelik matris hassas olarak işlenir. Bu matris, ısıtılmış alüminyumun itileceği, istenen profilin negatifidir. Bu adım, nihai ürünün boyutsal doğruluğu açısından kritik öneme sahiptir ve genellikle iki ila dört hafta sürebilir.

- Ekstrüzyon ve İmalat: Seçilen alüminyum alaşımından bir külçe ısıtılır ve matristen geçirilerek uzun, sürekli bir profil halinde çıkar. Soğutulduktan sonra, ekstrüzyonlar gerilimi azaltmak ve düzgün durmasını sağlamak amacıyla gerdirilir. Daha sonra gerekli uzunluklara kesilir ve nihai bileşenleri oluşturmak üzere CNC işleme, delme veya kaynak gibi ikincil imalat süreçlerinden geçirilebilir.

- Son İşlem ve Montaj: Nihai adım, yüzey işlemi uygulamaktır. Daha sonra bileşenler, entegre kanallara oturacak şekilde tasarlanmış özel donanım kullanılarak montaj için hazır hale gelir. Bu düzeyde hassasiyet gerektiren otomotiv projeleri için, eksiksiz hizmet sunan bir ortakla çalışmak önemlidir. Örneğin, bazı üreticiler sadece güçlü, hafif ve özelleştirilmiş parçaları katı kalite sistemleri altında teslim etmeye odaklanır.

Temel Teknik Özellikler ve Seçenekler

Özel çatı bagajınızın istenen performansı ve dayanıklılığı elde edebilmesi için tasarım aşamasında bilinçli kararlar almak çok önemlidir. Birincil teknik seçimler, alüminyum alaşım türüne, yüzey kaplaması türüne ve donanım entegrasyonu yöntemine yöneliktir. Bu unsurların her biri doğrudan bagaj sisteminin mukavemetini, dış etkenlere karşı direncini ve modülerliğini etkiler. Bu seçeneklerin açıkça anlaşılması, gerçekten amaç doğrultusunda çalışan bir ürün belirlemenizi sağlar.

Alüminyum Alaşım Tipleri

Alaşım seçimi temel öneme sahiptir. Bu uygulamalar için en yaygın kullanılan 6000 serisidir ve 6061 ile 6063 başlıca adaylardır. Benzer olsalar da farklı ihtiyaçlara uygun kılan temel farklara sahiptirler.

| Alaşım | Birincil Özellikler | En iyisi |

|---|---|---|

| 6061 | Daha yüksek mukavemet, mükemmel mekanik özellikler, iyi kaynak kabiliyeti. | Yapısal bileşenler, ağır hizmet raf sistemleri, maksimum dayanıklılık gerektiren off-road uygulamalar. |

| 6063 | Mükemmel korozyon direnci, olağanüstü düzgün yüzey kaplaması, karmaşık şekiller için iyi ekstrüzyon kabiliyeti. | Estetik açıdan kritik olan uygulamalar, karmaşık profiller ve standart yük taşıma görevleri. |

Bitirme Seçenekleri

Yüzey kaplaması alüminyumu korur ve nihai görünümünü belirler. Araç bagaj sistemleri için en popüler iki seçenek toz boya ve anodizasyondur.

- Toz kaplama: Bu işlem, alüminyuma kuru tozun elektrostatik olarak uygulanmasını ve ardından ısı altında sertleştirilmesini içerir. Bu, çatlak, çizik ve solmaya karşı son derece dirençli, kalın, dayanıklı ve homojen bir kaplama oluşturur. Ayrıca siyah, şık bir OEM görünümü için popüler bir tercih olmak üzere geniş bir renk yelpazesi sunar.

- Anodizasyon: Alüminyum yüzeyindeki doğal oksit tabakasını kalınlaştıran elektrokimyasal bir süreçtir. Bu, metalle bütünleşik, yani dökülemez veya kabuklanamaz olan son derece sert, korozyona ve aşınmaya dayanıklı bir tabaka oluşturur. Yaygın kaplama türleri arasında şeffaf (doğal gümüş) ve siyah bulunur.

Donanım entegrasyonu

Özel ekstrüzyonların büyük bir avantajı, montaj çözümlerinin profiline doğrudan entegre edilebilmesidir. Bu, delme işlemi veya harici kelepçelere olan ihtiyacı ortadan kaldırarak daha güçlü ve daha temiz bir tasarım sağlar. SERP'te bahsedilen M8 uyumlu kanallar gibi, T-nut'lar veya standart bağlantı elemanları için tasarlanmış kanallara sahip ekstrüzyonlara dikkat edin. Şunun gibi şirketler Sherpa Equipment Co. tamamen modüler ve özelleştirilebilir bir sistem sunmak için, yerine oturan T-nut'lar, montaj ayakları ve paslanmaz çelik cıvatalar dahil olmak üzere geniş bir uyumlu bileşen yelpazesi sunar.

Uygulamalar ve Araç Uyumluluğu

Özel alüminyum profillerin gerçek değeri, evrensel uyarlanabilirliklerinde yatmaktadır. Her bileşen belirli bir amaç doğrultusunda tasarlanıp üretildiği için bu çatı taşıyıcıları yalnızca dar bir araç veya uygulama yelpazesine sınırlı kalmaz. Bu süreç, uzunluk, genişlik, şekil ve montaj tarzı açısından tam bir özgürlük sağlar ve ticari bir iş kamyonundan sağlam bir off-road SUV'ye ya da bir yolcu arabasına neredeyse her türlü araca mükemmel bir şekilde uyum sağlamayı garanti eder.

Bu çok yönlülük, her biri özel bir kullanım amacına göre uyarlanmış çeşitli çatı rafı stillerinin oluşturulmasına olanak tanır. Platform raflar, çatı üstü çadırlar, büyük boy ekipmanlar veya inşaat malzemeleri için ideal olan geniş, düz bir yüzey sunar. Yanları yükseltilmiş sepet raflar, bagaj ve düzensiz şekilli eşyaları sabitlemek için mükemmeldir. Enine travers sistemleri, bisikletler, kayağlar veya kanolar için özel taşıyıcıları monte etmek üzere minimal bir temel sağlar. Ekstrüzyon profilinin kendisi özelleştirilerek bu farklı stiller, mukavemet ve kullanım açısından optimize edilebilir.

Uyumluluk, çok çeşitli araç türleri ve markaları arasında uzanır. Üreticiler genellikle Mercedes Sprinter, Toyota 4Runner ve çeşitli kamyonlar ile SUV'ler gibi popüler platformlar için çözümler sunar. Özel montaj ayakları oluşturabilme ve ekstrüzyonların hassas uzunluklarda kesilebilmesi, benzersiz araçlar veya römorklar dâhil olmak üzere her türlü taşıta mükemmel bir şekilde entegre edilmiş ve oldukça işlevsel bir çatı bagaj sistemi kurulmasını sağlar. Bu durum, macera ne olursa olsun ya da iş ne şekilde olursa olsun, yük taşımak için güvenli ve stabil bir platform sağlar.

Sıkça Sorulan Sorular

1. Neden bir çatı bagajı için çelik yerine alüminyum tercih edilmeli?

Alüminyum, başlıca olarak mükemmel dayanık-lık/ağırlık oranına ve doğal korozyon direncine sahip olması nedeniyle tercih edilen malzemedir. Karşılabilir mukavemetteki bir çelik sistemle karşılaştırıldığında alüminyumdan yapılan bir çatı bagajı önemli ölçüde daha hafiftir ve bu da yakıt ekonomisini artırır ve montajı kolaylaştırır. Çelikten farklı olarak alüminyum paslanmaz ve bu dayanıklılık anodizasyon veya toz boyama gibi yüzey işlemlerile daha da artırılabilir.

2. Özel alüminyum çatı rafı ne kadar ağırlık taşıyabilir?

Özel bir alüminyum çatı rafının taşıma kapasitesi tek bir standart sayı değildir; tasarımına göre belirlenir. Bu faktörlere kullanılan özel alaşım ve temper (örneğin, 6061-T6, 6063-T5'ten daha güçlüdür), ekstrüzyon profillerinin kalınlığı ve şekli, travers sayısının miktarı ve aracın kendi çatı yük sınırı dahildir. Uygun şekilde mühendislik yapılmış bir sistem, belirli yük gereksinimlerini güvenli bir şekilde karşılamak üzere tasarlanır.

3. Çatı rafları için en yaygın kullanılan alüminyum alaşımlar nelerdir?

En yaygın alaşımlar 6000 serisinden, özellikle 6061 ve 6063'tür. 6061, daha yüksek yapısal mukavemet ve rijitlik gerektiren uygulamalar için tercih edilir ve bu da onu ağır hizmet ve off-road kullanım için ideal kılar. 6063 ise yüksek kaliteli yüzey bitişi ve daha karmaşık profil şekilleri öncelik olduğunda seçilir ve bunu genel olarak iyi bir mukavemetten ödün vermeden yapar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —