Metal Şekillendirmede Kıvırma Süreci: Mekaniği, Takım Tezgahları ve Tasarım

<h2>Özet</h2><p><strong>Sac metal preslemede kıvırma işlemi</strong>, sac bir parçanın kenarını içi boş, dairesel bir halka şeklinde bükerek şekillendiren hassas bir prosesdir. Basit bükme işlemlerinden farklı olarak, kıvırma işlemi keskin kenarı bu rulo yapının içine gizler ve aynı zamanda parçanın yapısal direncini (atalet momenti) önemli ölçüde artırır. Tipik örnekler arasında kapı menteşeleri, tutamaç kaplamaları ve hem güvenlik hem de rijitlik açısından kritik olan metal bardakların takviyeli kenarları yer alır.</p><h2>Metal Preslemede Kıvırma Nedir?</h2><p>Kıvırma, sac bir iş parçasının kenarında içi boş, dairesel bir rulo oluşturmak için kullanılan bir sac şekillendirme yöntemidir. Bu işlem, diğer kenar bitirme tekniklerinden farklıdır çünkü malzemeyi kendi üstüne doğru bükerek kesilen kenarı tamamen kapatır. Sonuç olarak elde edilen tüpsel radyal profil iki temel mühendislik amacına hizmet eder: saclama aşamasında oluşan keskin ve tehlikeli çapakları ortadan kaldırır ve malzeme kalınlığını artırmadan zayıf sac metale önemli düzeyde dayanıklılık kazandırır.</p><p>Kıvırma ile <strong>kıvrım (hemming)</strong> veya <strong>gözyaşı kıvrımı (teardrop hemming)</strong> arasındaki farkı anlamak çok önemlidir. Kıvrım işlemi metalin üzerine katlanarak düz bir şekilde kapatılmasını sağlarken (genellikle ham kenar açıkta kalabilir veya sadece katlanmış olur), kıvırma işlemi dairesel bir kesit korur. <a href="https://sheetmetal.me/tooling-terminology/curling/">SheetMetal.Me</a> adresindeki kalıp uzmanlarına göre, kıvırmaya özgü belirleyici özellik, kenarın rulonun <em>içinde</em> sona ermesidir. Bu geometri, "atalet momenti" olarak bilinen üstün direnci yaratır ve kıvrılmış kenarı eğilme kuvvetlerine karşı oldukça dirençli hâle getirir.</p><p>Kıvırma işlemi hem düz levhalar (doğrusal kıvırma) hem de dairesel parçalar (döner kıvırma) üzerinde uygulanabilir. Klasik gerçek dünya örneklerinden biri, metalin menteşe pimini barındıracak şekilde kıvrıldığı standart kapı menteşesidir. Bu işlem, düz bir şeridi işlevsel, yük taşıyan bir mekanik elemana dönüştürür.</p><h2>Kıvırma Prosesinin Mekaniği</h2><p>Kıvırmanın fiziği, sac metal kenarının özel şekillendirilmiş bir kalıp boşluğuna sokularak dairesel bir yörüngeye zorlanmasıyla gerçekleşir. Baskı plakası metalin kalıba girmesini sağlarken, ön kenar pürüzsüz bir yarıçapa çarpar ve yukarıya doğru dönmeye başlar. Bu şekil değiştirme işlemi, kenar daireyi (veya kısmi daireyi) tamamlayana ve kendi içine doğru katlanana kadar devam eder.</p><p>Kıvırma mekaniğindeki en kritik teknik kurallardan biri <strong>çapak yönüdür</strong>. <a href="https://en.wikipedia.org/wiki/Curling_(metalworking)">Vikipedi'nin teknik genel bakışında</a> belirtildiği gibi, ilk kesme işlemi sonrası oluşan pürüzlü ve yükselmiş kenar (çapak), her zaman kalıp yarıçapından <em>uzak</em> yönde olmalıdır. Eğer keskin çapak kıvırma kalıbının yüzeyine sürtünürse, kalıpta erken aşınmaya, çizilmeye ve kabuk oluşumuna (malzemenin yapışması) neden olur. Bu durum hem kalıbın yüzeyini bozar hem de parça kalitesini düşürür.</p><p>Mühendisler ayrıca kıvırma türlerini, rulonun merkezinin saca göre konumuna göre sınıflandırırlar:</p><ul><li><strong>Merkezi Olmayan Kıvırma:</strong> Dairesel rulonun merkezi sacın düzlemi üzerinde yer alır. Malzemenin doğal olarak yukarı kalkma eğilimi olduğundan bu şekli almak daha kolaydır.</li><li><strong>Merkezi Kıvırma:</strong> Rulonun merkezi sacın düzlemiyle tam olarak hizalanmıştır. Bu geometrik olarak daha zordur ve malzemenin yukarı kıvrılmadan önce aşağıya doğru itilmesi için genellikle daha karmaşık, çok aşamalı kalıplar gereklidir.</li></ul><h2>Kalıp ve Kalıp Tasarımı Hususları</h2><p>Başarılı bir kıvırma işlemi, yüksek sürtünme ve stresi yönetebilen yüksek hassasiyetli kalıplar gerektirir. Kıvırma kalıpları genellikle metalin boşluk boyunca kayması sırasında ortaya çıkan aşındırıcı etkiye dayanabilmek için <strong>sertleştirilmiş takım çeliklerinden</strong> üretilir. Tek tip kıvırma elde etmek ve malzemenin yapışmasını önlemek için kalıp boşlukları ayna parlaklığında cilalanmış olmalıdır.</p><p>Tutarlı üretim için, metalin sadece bir oluğa itilmesi nadiren yeterli olur. Çoğu sağlam kıvırma işlemi <strong>üç aşamalı kalıp yaklaşımını</strong> kullanır. İlk iki aşama başlangıç eğrilerini (genellikle "başlangıç" olarak adlandırılır) önceden şekillendirirken, üçüncü aşama kıvırma işlemini nihai dairesel şekline kapatır. İş parçasının tam olarak hizalanabilmesi için kalıp tasarımında <strong>konumlandırma çentikleri</strong> veya durdurucu bloklar şarttır; eğer sac hafif bir açıyla kalıba girerse, kıvırma mükemmel bir şekilde kapanmak yerine spiral (mantar açacağı gibi) olur.</p><p>Kalıp tasarımcılarının ayrıca <strong>geri yaylanmayı</strong> (malzemenin şekillendirmeden sonra orijinal şekline dönme eğilimi) hesaba katması gerekir. Bunu telafi etmek için kıvırma kalıbı genellikle malzemeyi hafifçe fazladan bükmesi için tasarlanır, böylece gevşediğinde doğru çapa oturur. Bu telafi yapılmazsa, kıvırma gevşek veya açık kalabilir ve ham kenar güvenli bir şekilde kapatılamaz.</p><h2>Uygulamalar ve Stratejik Avantajlar</h2><p>Kıvırma işlemine başvurma kararı genellikle güvenlik, dayanıklılık ve estetik nedenlerle verilir. Keskin kenarı rulonun içine gömerek üreticiler, ikincil taşlama veya çapak alma işlemlerine ihtiyaç duymadan elle tutulduğunda güvenli parçalar üretirler. Bu özellikle paslanmaz çelik karıştırma kabı, tencere ve metal mobilya tutamaçları gibi tüketici ürünlerinde hayati öneme sahiptir.</p><p>Yapısal olarak kıvırma, takviye ribi gibi çalışır. Kenar boyunca atalet momentini büyük ölçüde artırır ve mühendislere parçanın rijitliğini korurken daha ince, hafif ve ucuz sac kalınlıkları kullanma imkânı tanır. Bu özellikle ağırlık azaltmanın öncelikli olduğu otomotiv sektöründe paneller ve yapısal bileşenler için oldukça değerlidir.</p><p>Yüksek hacimli otomotiv uygulamalarında bu tür hassaslık gerektiren işlemler için—örneğin kontrol kolları veya alt çerçeveler—üreticiler genellikle karmaşık kalıp geçişlerini yönetebilen özel ortaklara güvenir. Örneğin, <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a>, hızlı prototip üretiminden seri üretime kadar ölçeklenebilen IATF 16949 sertifikalı presleme hizmetleri sunar ve kıvrılmış kenarlar gibi kritik özelliklerin küresel OEM standartlarına uygun güvenlik ve dayanıklılığı karşılamasını sağlar.</p><h2>Sık Görülen Kusurların Giderilmesi</h2><p>Standart bir işlem olmasına rağmen, süreç değişkenleri kontrol edilmezse kıvırma işlemi bazı kusurlara yatkındır. Bu hata modlarını anlamak kaliteyi korumak açısından çok önemlidir:</p><ul><li><strong>Düzensiz veya Spiral Kıvırmalar:</strong> Genellikle hizalamadaki eksiklikten kaynaklanır. Eğer sac, konumlandırma çentiğine tam olarak sabitlenmezse, malzeme yarıçapa eşit olmayan bir şekilde beslenir. Mengene basıncını artırmak veya arka ölçüm ayarını düzeltmek genellikle sorunu çözer.</li><li><strong>Malzeme Çatlaması:</strong> Kıvırma yarıçapı malzemenin sünekliği için çok dar olduğunda meydana gelir. Daha sert metaller (bazı alüminyum alaşımları veya yüksek mukavemetli çelikler gibi) dış gerilme yüzeyinde kırılmayı önlemek için genellikle daha büyük bir kıvırma yarıçapı gerektirir.</li><li><strong>Kabuk Oluşumu ve Çizilme:</strong> Mekanik bölümde belirtildiği gibi, bu genellikle çapağın kalıba dönük olmasından kaynaklanır. Alternatif olarak, bu durum yağlamanın eksik olduğunu veya kalıp yüzeyinin bozulduğunu gösterir. Kalıp boşluğunun düzenli olarak cilalanması ve uygun yağlama uygulaması zorunlu bakım önlemleridir.</li><li><strong>Parça Deformasyonu:</strong> Parçanın ana gövdesi kenar kıvırılırken burkuluyorsa, desteksiz alan çok büyüktür. Kenar şekillendirilirken parçanın düz kısmını sabit tutmak için destek blokları veya basınç pedleri eklenmelidir.</li></ul><h2>Özet</h2><p>Kıvırma işlemi, basit bir sac metal kenarını sağlam, güvenli ve işlevsel bir yapıya dönüştürür. Çapak yönü, malzeme sünekliği ve kalıp cilası arasındaki etkileşimi anlayarak üreticiler, preslenmiş bileşenlerin kullanım kolaylığını ve ömrünü artıran yüksek kaliteli kıvırmalar üretebilirler. Basit bir menteşeden karmaşık bir otomotiv montajına kadar her uygulamada başarı, kalıp tasarımındaki hassasiyete ve şekillendirme mekaniğinin kontrolüne bağlıdır.</p><section><h2>Sık Sorulan Sorular</h2><h3>1. Kıvırma ile kıvrım arasındaki fark nedir?</h3><p>Kıvırma işlemi kenarı içi boş, dairesel bir halka şeklinde kıvırarak ham kenarı rulonun içine saklar. Kıvrım ise metalin üzerine katlanarak düz bir şekilde kapatılmasını sağlar, bu da kalınlığı iki katına çıkarır ancak kenarı genellikle açıkta bırakır veya yuvarlatmak yerine düzdür. Kıvırma, düz bir kıvrıma kıyasla daha fazla direnç (atalet momenti) sağlar.</p><h3>2. Kıvırma işleminde çapak yönü neden önemlidir?</h3><p>Çapak (kesme işleminden sonra oluşan keskin, yükselmiş kenar), her zaman kıvırma kalıbından <em>uzak</em> yönde olmalıdır. Eğer çapak kalıba dönükse, sanki bir kesici gibi davranarak cilalı kalıp yüzeyini çizerek kabuk oluşumuna neden olur ve bu da hem kalıbı hem de sonraki parçaların yüzey kalitesini bozar.</p><h3>3. Her tür metali kıvırabilir miyiz?</h3><p>Hafif çelik, paslanmaz çelik, alüminyum ve bakır gibi çoğu sünek metal kıvırılabilir. Ancak düşük sünekliğe veya yüksek sertliğe sahip malzemeler, kıvırma yarıçapı çok dar olduğunda çatlama riski taşır. Kalıp tasarımı, malzemenin geri yaylanma davranışını ve şekillendirme sınırlarını dikkate alacak şekilde yapılmalıdır.</p></section>

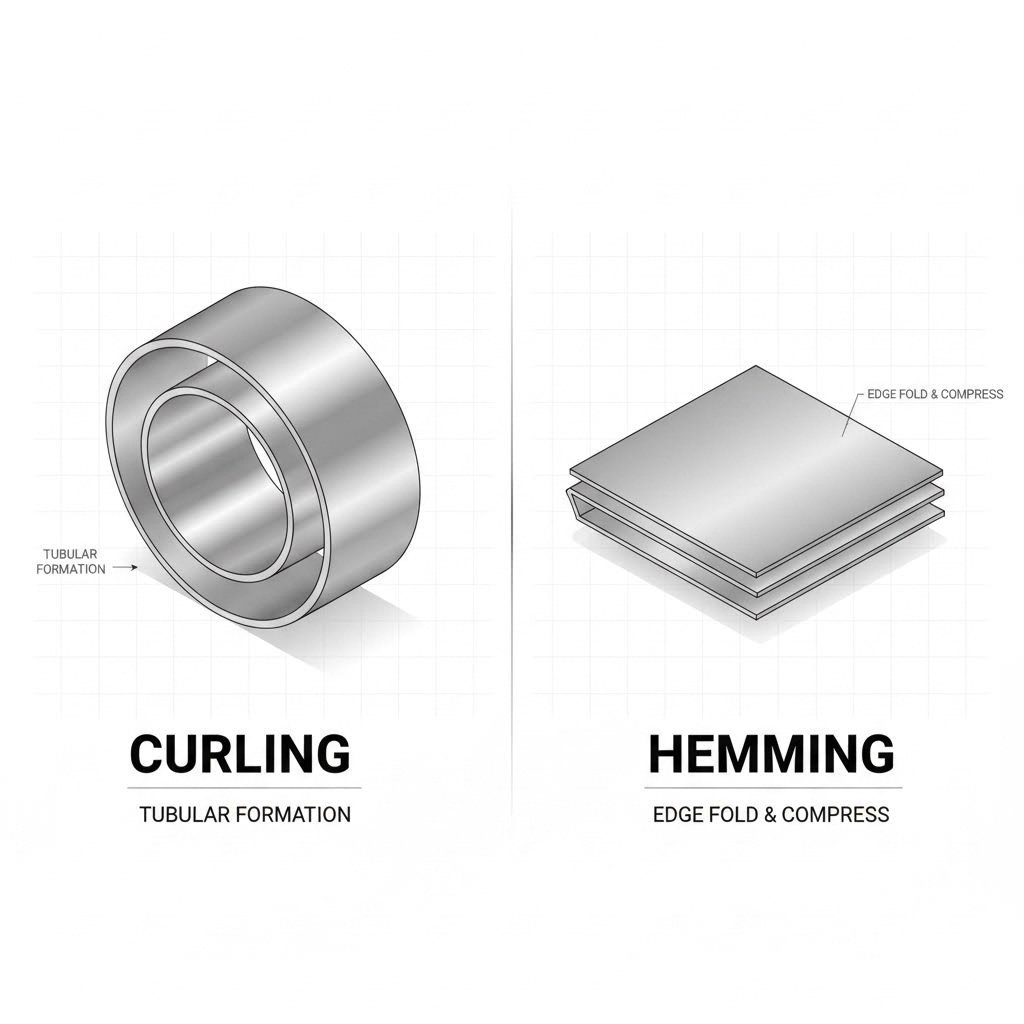

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

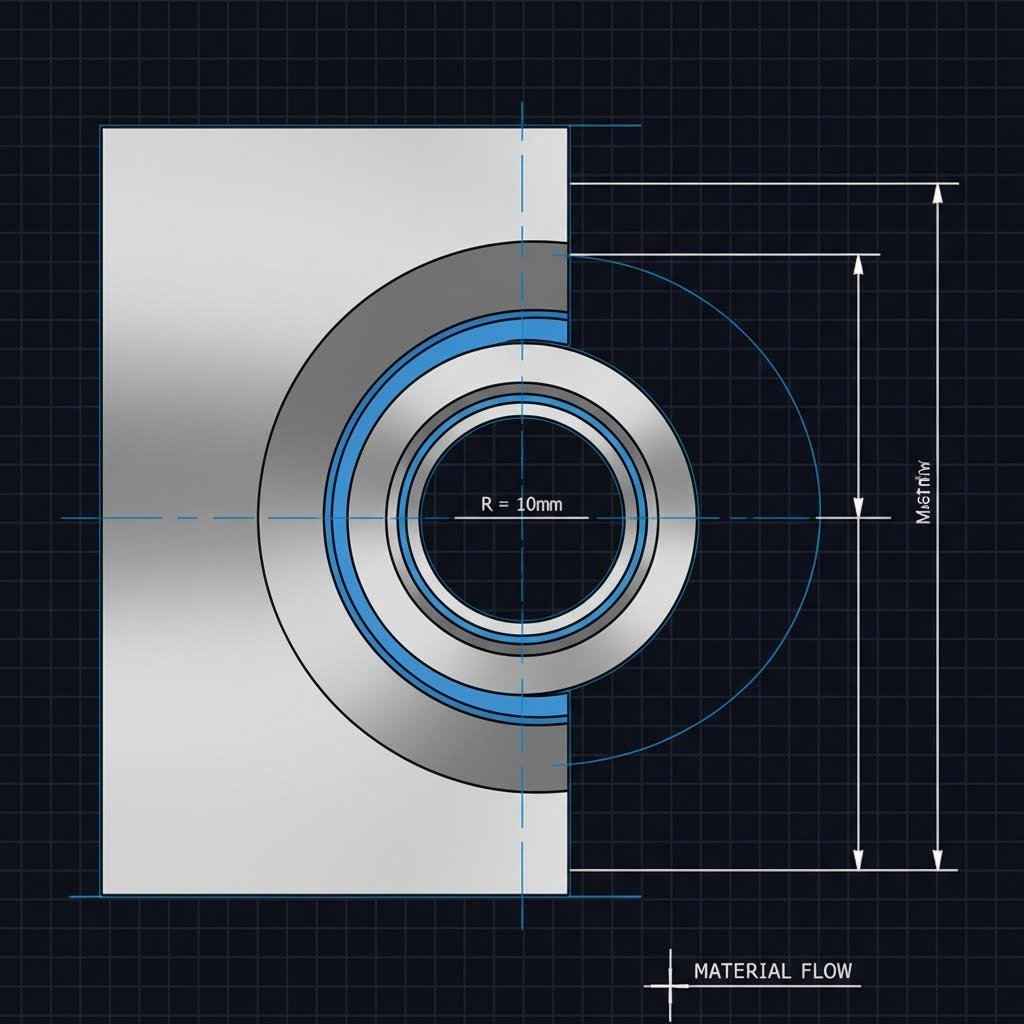

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —