Otomotiv Baskı Kalıplarının Maliyeti: Progresif Takım İçin Bütçeleme

Özet

Otomotiv sac işlem kalıp maliyetleri, boyut ve karmaşıklığa bağlı olarak büyük ölçüde değişir ve yaklaşık olarak 3.000 ABD doları (basit yumuşak kalıp) (braketler, klipsler) ile bir tam sınıf-A gövde panel hattı için 1.000.000 ABD dolarının üzerinde (amortisörler, kaputlar). Orta boy hassas bileşenler için progresif kalıp genellikle yaklaşık 15.000 - 30.000 ABD doları arası . Karar büyük ölçüde üretim hacmine bağlıdır: sac işlem kalıpları başlangıçta yüksek yatırım gerektirse de yılda 10.000-20.000 adedin üzerinde üretim için birim başına en düşük fiyatı sunar.

Kalıp Türüne Göre Ayrıştırma: Progresif vs. Hat vs. Yumuşak Kalıp

Otomotiv sac kalıplarının maliyetini etkileyen en büyük faktör, parçanın üretiminde seçilen teknolojidir. Mühendisler, başlangıçtaki kalıp bütçesini beklenen üretim hızı ve parça hacmiyle dengelenecek şekilde ayarlamalıdır.

İlerleyen Kalıplar ($15.000 – $60.000+)

İlerleyen kalıplar, braketler, klipsler ve bağlantı elemanları gibi küçük ila orta ölçekli yapısal parçalar için otomotiv endüstrisinin temel taşlarıdır. Bu sistemde, bir metal şerit tek bir kalıptan birden fazla istasyon aracılığıyla geçer ve presin her vuruşu ile kesme, bükme ve şekillendirme işlemlerini sıralı olarak gerçekleştirir.

Bazz Houston gibi üreticilerden alınan sektörel verilere göre, ortalama ilerleyen kalıbın maliyeti yaklaşık olarak $30,000. Bu maliyet, daha basit geometrilerde 15.000 ABD dolarına kadar düşebilir veya sıkı toleranslar gerektiren karmaşık parçalarda 60.000 ABD dolarını aşabilir. Başlangıç fiyatı önemli olsa da ilerleyen kalıplar oldukça verimlidir ve genellikle dakikada 60-100'den fazla vuruş yaparak parça başına maliyeti birkaç sente indirir.

Transfer ve Hat Kalıpları ($100,000 – $1,000,000+)

Kapaklar, kaputlar ve çamurluklar gibi büyük otomotiv gövde panelleri (A sınıfı yüzeyler) için parça boyutu ve gerekli şekillendirme karmaşıklığı nedeniyle progresif kalıplar genellikle uygun değildir. Bunun yerine üreticiler Hat Kalıpları veya Transfer Kalıpları kullanır.

Gerçek dünya tedarik verileri, bir çamurluk şekillendirme işleminin ilk aşaması olan çekme kalıbının maliyetinin genellikle $250,000 ve $500,000 arasında olduğunu göstermektedir. Ancak, bitmiş bir panel tam bir kalıp hattı gerektirir—Çekme, Kesme, Flanş ve Delme—bu da toplam paket maliyetini $500,000 ve $1,000,000 arasına çıkarır. Bu kalıplar mükemmel yüzey kalitesini sağlamak için devasa döküm plakalar, kapsamlı CNC işlenmesi ve elle sonlandırma (ayarlama) gerektirir.

Yumuşak Kalıp ve Prototipleme ($3,000 – $15,000)

Düşük hacimli üretim (5.000 parça altı) veya prototipleme için "yumuşak kalıp" bütçe dostu bir alternatif sunar. Bu kalıplar genellikle dayanıklı karbür yerine tek darbeli kalıp ya da daha ucuz, önceden sertleştirilmiş çelikler kullanır. Basit delme kalıpları için maliyetler $3,000kadar düşük seviyelere ine bilir. Yumuşak kalıp daha hızlı aşınır ve parça başına daha fazla elleçleme gerektirse de üreticilerin altı haneli bir yatırıma girmeden tasarım doğrulaması yapmasına olanak tanır.

Temel Maliyet Belirleyiciler: Malzemeler, Karmaşıklık ve Hacim

Bir teklifin fiyatını neyin belirlediğini anlamak, satın alma yöneticilerinin taleplerini değer açısından optimize etmelerine olanak sağlar. Otomotiv sac pres kalıbının toplam maliyeti genellikle üç ana bileşenden oluşur: malzeme, işleme ve doğrulama.

- Kalıp Malzemesi (Toplam Maliyetin %20–40'ı): Kalıbı oluşturmada kullanılan çelik önemli bir giderdir. Yüksek hacimli otomotiv üretimleri (500.000+ darbe) için kalıpçılar gibi premium kaliteler SKD11 veya aşınmaya dayanıklı ancak maliyetli olan sert karbür. Daha kısa üretimler için maliyetleri düşürmek amacıyla Cr12MoV gibi daha ucuz alaşımlar kullanılabilir; ancak bunlar daha sık bilenme gerektirir.

- İşleme ve Karmaşıklık (Toplam Maliyetin %30–50'si): Bir parçadaki her unsur—her delik, çıkıntı ve köşe yarıçapı—kalıpta karşılık gelen bir istasyon gerektirir. Karmaşıklığın artması, CNC işleme ve Tel Erozyon (Elektriksel Deşarj İşleme) için gereken saatleri artırır. 15 istasyonlu bir kalıp, yalnızca işlenecek saatlerden dolayı 5 istasyonluk bir kalıptan önemli ölçüde daha fazla maliyete sahip olacaktır.

- Deneme ve Doğrulama (Toplam Maliyetin %10–15'i): "Deneme" aşamasında kalıp, parça özelliklerine uygun üretip üretmediğini sağlamak amacıyla pres içinde test edilir. Bu, yüksek hassasiyet gerektiren otomotiv bileşenleri için kritik öneme sahiptir. Deneme sırasında kalıp toleransları tutturamazsa, maliyetli elle revizyon işlemi gerekir.

Stratejik Tedarik ve Üretim Hacmi

Metal presleme ekonomisi "kâr-zarar eşik noktası" ile tanımlanır. Kalıp maliyetlerinin parça başına maliyete fazladan yüklenmesi nedeniyle, 2.000 birimden düşük miktarlarda presleme nadiren maliyet açısından uygun olur. Bu daha düşük hacimler için lazer kesme veya pres bükme gibi süreçler genellikle daha üstündür.

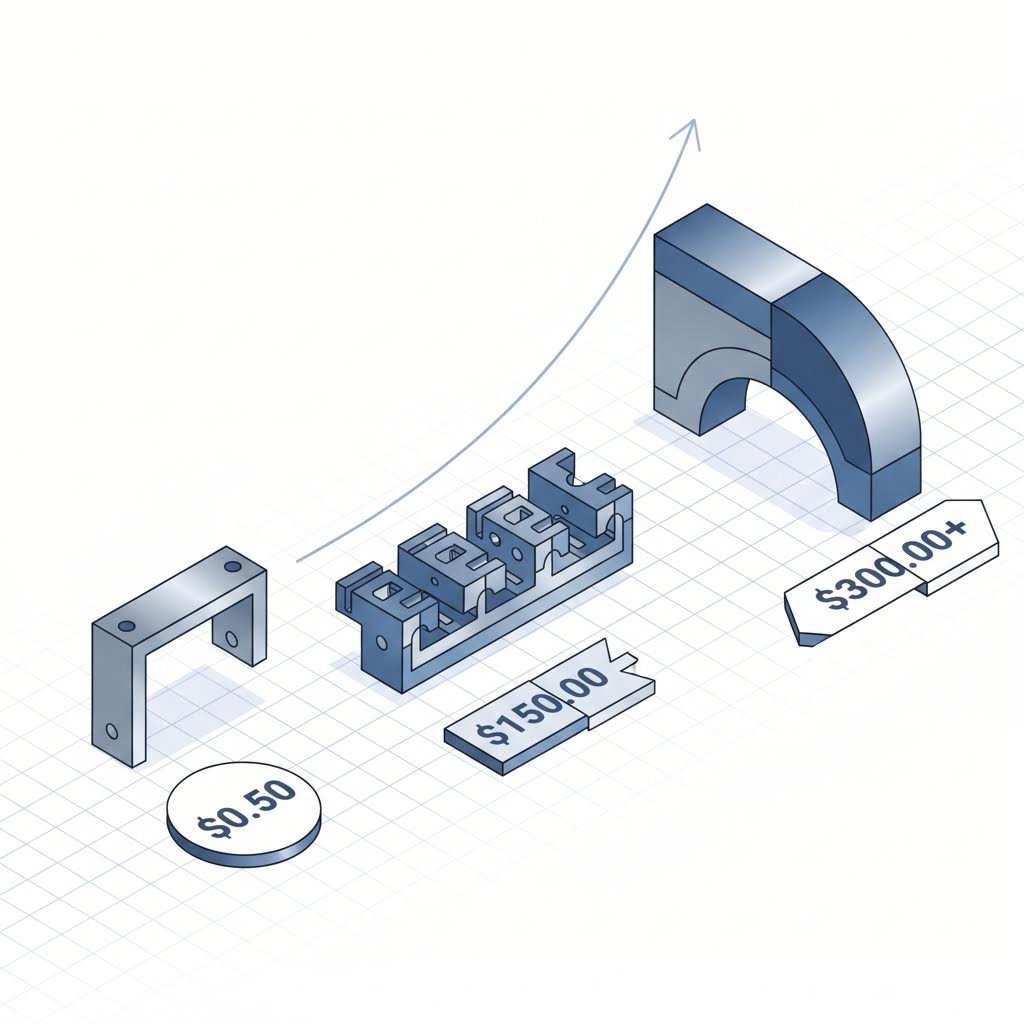

Ancak yıllık hacim 10.000 ila 20.000 birimi aştığında, sert kalıba yapılan yatırım hızla geri kazanılır. Örneğin, 30.000 dolarlık bir ilerleyen kalıp, parça maliyetini 5,00 dolardan (lazer kesme) 0,50 dolara (presleme) düşürebilir. 20.000 parça üzerinde bu tasarruf (90.000 dolar), başlangıçtaki kalıp harcamasını kolayca karşılar.

Bu geçişi yönetebilecek bir ortak arayan üreticiler için, Shaoyi Metal Technology stratejik bir avantaj sunar. IATF 16949 sertifikasyonuna ve 600 tona kadar olan pres kapasitesine sahip olarak, hızlı prototipleme ile yüksek hacimli seri üretim arasındaki boşluğu kapatır. Maliyet açısından verimli kalıp çözümleri geliştirme yetenekleri, otomotiv OEM'lerinin tasarım onayından tam ölçekli üretime geçişini sağlarken küresel standartlara sıkı bir şekilde uyulmasını garanti eder.

Gizli Maliyetler: Bakım ve Lojistik

Kalıbın satın alma fiyatı nihai maliyet değildir. Otomotiv sac işleme kalıpları, parça kalitesini korumak için sürekli bakım gerektirir. Bileyerek keskinleştirme ve şimleme kullanım yoğunluğuna bağlı olarak genellikle kalıp değerinin yıllık %5-10'u kadar tahmin edilen rutin giderlerdir. Bu bakımların ihmal edilmesi, parçalarda çapak oluşmasına ve potansiyel olarak ciddi kalıp arızalarına yol açar.

Lojistik, özellikle açık deniz kalıplama açısından rol oynar. Asya pazarları genellikle Batılı rakiplerine kıyasla %30 daha düşük maliyetli kalıp sunsa da, birkaç ton ağırlığındaki ağır takım çeliklerinin taşınması önemli maliyet ve teslim süresi ekler. Ayrıca, bir kalıbın teslim sonrasında değişiklik gerektirmesi durumunda, yerel destek eksikliği maliyetli durma süresine yol açabilir.

Sonuç: Bütçe ile Performans Arasında Denge Kurmak

Otomotiv sac pres kalıpları için bütçe planlaması, başlangıçtaki sermaye harcaması (CapEx) ile uzun vadeli işletme gideri (OpEx) arasındaki ödünleşimi net bir şekilde anlamayı gerektirir. Başlangıçta 30.000 ABD dolarına bir progresif kalıp ya da 500.000 ABD dolarına bir çamurluk hattı pahalı görünse de, bu tür ekipmanlar kitle üretiminin düşük birim maliyetini sağlamanın tek uygulanabilir yoludur.

Başarı, yıllık hacimleri doğru bir şekilde tahmin etmeye ve ürünün yaşam döngüsüne uygun kalıp sınıfını—Yumuşak, Progresif veya Transfer—seçmeye bağlıdır. Malzeme türleri, karmaşıklık ve bakım gereksinimlerini tasarım aşamasında dikkate alarak mühendisler ve satın alanlar bütçe aşımını önleyebilir ve sorunsuz bir lansman sağlayabilir.

Sıkça Sorulan Sorular

metal presle kesme kalıbı ortalama ne kadar tutar?

Orta boy otomotiv parçaları için tipik bir progresif kalıp 15.000 - 30.000 ABD doları arası . Ancak maliyetler büyük ölçüde değişir: basit prototip kalıpları 3.000 $'a kadar düşebilirken, karmaşık Class-A gövde panel kalıpları sıklıkla 500.000 $'ın üzerine çıkar.

kalıpla kesme ile metal presleme arasında ne fark vardır?

Kalıpla kesme genellikle bir bisküvi kesiciye benzeyen çelik kenarlı kalıplar kullanarak daha yumuşak malzemeleri (contalar, kumaşlar veya ince folyolar gibi) kesmeyi ifade eder. Metal presleme ise yüksek tonajlı bir endüstriyel süreçtir ve sadece kesmekle kalmaz, aynı zamanda sac metali karmaşık 3D şekillere getirmek üzere biçimlendirir, derin çekme yapar ve bükerek şekillendirir.

3. Otomotiv kalıpları neden bu kadar pahalıdır?

Maliyet, kalıp üretimi için gereken hassas mühendislik, yüksek kaliteli kalıp çelikleri ve uzun süren işleme saatlerini yansıtır. Otomotiv kalıpları mikron düzeyinde toleransları korurken milyonlarca yüksek darbe döngüsüne dayanmalıdır ve bu yüzden dayanıklı yapıya ve karbür veya SKD11 çelik gibi pahalı malzemelere ihtiyaç duyar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —