Özel Otomotiv Alüminyum Ekstrüzyonlarının Maliyet Faktörleri: Gizli Giderler

Otomotiv Ekstrüzyonları için Kritik Maliyet Haritası

Otomotiv uygulamaları için özel alüminyum ekstrüzyonları tedarik ederken, neden neredeyse aynı parçaların çok farklı fiyat etiketleri olabileceğini hiç merak ettiniz mi? Cevap, her tasarım seçiminin, malzeme özelliklerinin ve işlem adımlarının toplam maliyete nasıl yansıdığındadır. 2025 yılında özel alüminyum ekstrüzyonların gerçek 'yere ulaşma maliyetinin' nelerden oluştuğunu ve bu detayları anlamayıncan tedarik sürecinde başarılı olmanın neden kritik olduğunu birlikte inceleyelim.

2025'te Toplam Yere Ulaşma Maliyetini Neler Belirliyor

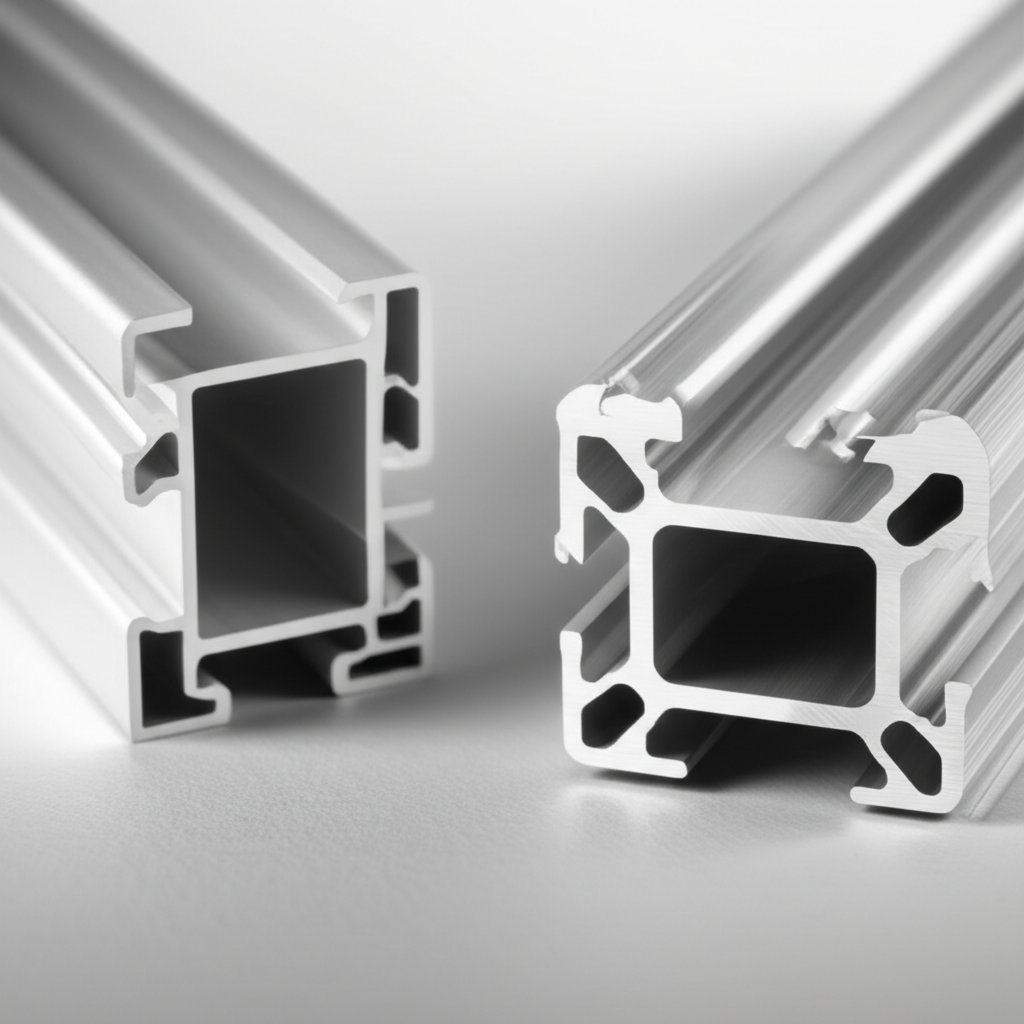

Öncelikle özel otomotiv alüminyum ekstrüzyonlarının ne olduğunu belirtelim: bu, araçlarda yapısal, termal veya süsleme bileşenlerinin temelini oluşturan, hassas şekillere ve toleranslara göre tasarlanmış profillerdir. Hazır profillerin aksine, özel alüminyum ekstrüzyonlar, belirli mukavemet, çarpışma dayanımı, NVH (gürültü, titreşim, sertlik), korozyon direnci ve boyanabilirlik gereksinimleri için uyarlanmıştır. Alüminyumun maliyeti sadece başlangıç noktasıdır—sonunda ödeyeceğiniz miktar, birçok değişken unsurun toplamıdır.

- Çiğ madde: Temel alüminyum maliyeti, global LME/SHFE fiyatlarıyla şekillenir ve toplam alüminyum ekstrüzyon maliyetinin %60-75'ini oluşturabilir. Alaşım seçimi ve saflık bu konuda doğrudan etkilidir.

- Kalıp/Takım Seti: Benzersiz profiller için özel kalıplara ihtiyaç vardır. Kalıbın karmaşıklığı, kavite sayısı ve gerekli toleranslar, başlangıç maliyetini ve parça başı maliyetleri etkiler.

- Pres Süresi ve Verim: Profil ekstrüzyon sürecinin kendisi—pres boyutu, hızı ve verim oranları—maliyeti etkiler. Daha karmaşık profiller veya daha dar toleranslar üretimi yavaşlatabilir ve hurda oranını artırabilir.

- İkincil İşlemler ve Sonlandırma: Otomotiv süsleme veya açıkta kalan parçalar için özellikle hassas kesme, CNC ile işleme, çapak giderme, anodizasyon veya toz kaplama gibi işlemler maliyet katmanları ekler.

- Isı Tedavisi: Birçok otomotiv alaşımı için mekanik özelliklerin elde edilmesi ısıl işlem gerektirir ve bu da enerji kullanımını ve çizelgelemeyi etkiler.

- Kalite ve Test: Otomotiv programları kapsamlı testler, izlenebilirlik ve belgelendirme gerektirir—PPAP (Üretim Parça Onay Süreci) ve AIAG standartları gibi.

- Ambalaj ve Lojistik: İhracat ambalajı, özel kaplama ve sevkiyat küresel programlar için özellikle önemli ölçüde maliyet ekleyebilir.

- Uygunluk ve Belgelendirme: ASTM B221 standardına ve OEM-özel gereksinimlere (örneğin SAE, AIAG) uygunluk genellikle ek inceleme, raporlama ve izlenebilirlik anlamına gelir; her birinin maliyet etkisi vardır. kaynak ).

Yok Sayılan Otomotiv-Özel Maliyet Unsurları

Otomotiv ekstrüzyonları yalnızca şekil meselesi değildir - aynı zamanda zorlu koşullar altında performans demektir. Örneğin, çarpışma enerjisi emen ya da yüksek parlaklıkta bir yüzeyi destekleyen bir parçanın daha pahalı bir alaşıma, daha dar boyut toleranslarına veya ek yüzey işlemlerine ihtiyacı olabilir. Karmaşık eğriler veya ince cidarlar içeren süsleme profilleri (örneğin, elektrikli araçlarda kullanılan alüminyum ekstrüzyon süsleme parçaları) hem kalıp hem de üretim süreçlerinde maliyetleri artırabilir. Sürekli kalite ve tam izlenebilirlik ihtiyacı genellikle daha sıkı inceleme ve belgelendirme anlamına gelir ve alıcılar bunun maliyetini çoğu zaman hafife alır.

Gizli Maliyetlere Neden Olan Standartlar ve Belgeler

Sektörel standartlar sadece malzeme ve mekanik özelliklerin tanımlanmasında (ASTM B221'e bakınız) değil, aynı zamanda gerekli testler ve raporlamalar açısından da büyük rol oynar. Otomotiv alıcıları için bu, başlangıçtaki tasarım aşamasından nihai incelemeye kadar her adımın belgelenmiş ve izlenebilir olması gerektiği anlamına gelir. Güvenlik ve güvenilirlik açısından hayati öneme sahip bu gereksinimler, ek işçilik, uzatılmış teslim süreleri ve bazen özel ekipman kullanımı nedeniyle toplam alüminyum ekstrüzyon maliyetine ekler.

Sadece parça fiyatına odaklanmayın—taşınmış maliyet malzeme, kalıp, işleme, yüzey işlemi, kalite, lojistik ve uygunluk dahildir. Gözden kaçan gizli maliyet kalemleri düşük bir teklifi maliyetli bir sürprize dönüştürebilir.

Özel otomotiv alüminyum ekstrüzyonlarının maliyet unsurlarını yönetmeye yönelik sadeleştirilmiş bir yaklaşım arayan ekipler için teknik ve lojistik detayları anlayan bir tedarikçiyle çalışmak akıllıca olacaktır. Shaoyi Metal Parça Tedarikçisi entegre çözümler sunar alüminyum ekstrüzyon parçaları , tasarım amacını ölçeklenebilir şekilde öngörülebilir maliyetlere dönüştürmenize yardımcı olur. Uzmanlıkları, malzeme seçimiyle son teslimat arasında yer alan her maliyet unsurunun sadece fiyat değil değer açısından optimize edilmesini sağlar.

Maliyeti Etkileyen Alaşım ve Özellik Seçimleri

Bir otomotiv projesi için özel alüminyum ekstrüzyonu belirlerken, neden aynı şekle sahip iki parçanın çok farklı fiyat etiketleri olabileceğini hiç merak ettiniz mi? Cevap genellikle alüminyum alaşımı grubunda, ısıl işlem (temper) tipinde ve spesifikasyon derinliğinde gizlidir; her biri doğrudan malzeme ve dolaylı üretim maliyetlerini önemli ölçüde etkileyebilir. Bu seçimlerin nihai faturayı nasıl şekillendirdiğini ve özel otomotiv alüminyum ekstrüzyonları için maliyet faktörlerini değerlendirirken nelere dikkat etmeniz gerektiğini birlikte inceleyelim.

Toplam Maliyeti Göz Önünde Bulundurarak Alaşım-Isıl İşlem (Temper) Seçimi Yapmak

Bir çarpma emici tampon kiriş tasarımı veya yeni bir elektrikli araç (EV) için şık bir alüminyum ekstrüzyon süsleme tasarımı yaptığınızı düşünün. Ekstrüde alüminyum alaşımı ve temper (ısıl işlem) seçimi sadece mekanik dayanıklılıkla ilgili değildir - performans, üretilebilirlik ve alüminyum ekstrüzyon maliyeti arasında denge kurmaktır. Otomotiv programları genellikle dayanıklılık, çarpışma güvenliği, korozyon direnci ve boya tutunma hedeflerini karşılamak için belirli alaşım-temper kombinasyonlarını (örneğin 6061-T6 veya 6063-T5) belirtir. Her bir kombinasyon, sertleştirme stratejisi, yaşlandırma, boyutsal kontrol ve potansiyel hurda oranları açısından farklı etkilere sahiptir.

| Alaşım Ailesi | Mekanik Hedefler | Şekil verilebilirlik | Yüzey bitimi | Korozyon Stratejisi | Isıl İşlem Karmaşıklığı | Ekstrüzyon Hızı | Maliyet Etkisi |

|---|---|---|---|---|---|---|---|

| 1XXX | Düşük dayanıklılık, yüksek süneklik | Harika | İyi | Harika | Minimum | Hızlı | Düşük malzeme ve işlem maliyeti |

| 3xxx | Orta dayanıklılık, iyi korozyon direnci | İyi | İyi | Harika | Minimum | Hızlı | Düşükten ortaya dayanıklılık |

| 5xxx | Orta dayanımlı, denizcilik sınıfı korozyon direnci | İyi | Adil | Harika | Minimum | Orta | Orta derecede |

| 6xxx | Yüksek dayanımlı, yapısal | İyi | Harika | İyi | Orta (T5/T6 yaşlandırma) | Orta | Orta ila yüksek |

| 7xxx | Çok yüksek dayanım | Adil | Adil | İyi | Karmaşık | Yavaş | Yüksek (malzeme ve süreç) |

Fiyatı ve Teslim Süresini Etkileyen Standartlar

Otomotiv alıcıları, ekstrüzyon alüminyum alaşımını ve temper türünü tanımlamak için sektör çerçevelerine atıfta bulunurlar. Sistem Alüminyum Derneği her alaşım için dört haneli bir sayı ve temper için bir harf/sayı atar (örneğin, 6061-T6). Standartlar gibi ASTM B221 boyutlar ve mekanik özellikler için temel gereksinimleri belirlerken, OEM veya SAE/AIAG spesifikasyonları toleransları daraltabilir, korozyon veya boya testlerini ekleyebilir ve kalite kontrol yükünü artırabilir. Her ekstra gereksinim maliyeti ve teslim süresini artırabilir—bazen projenin ilerleyen aşamalarına kadar görünmeyen yollarla.

Otomotiv Uygulamaları ve Alaşım Karşılaştırmaları

Uygulamanıza en uygun alüminyum ekstrüzyon türünü seçmede kararsız mısınız? İşte gerçek projelerde karşılaştırmaların nasıl işlediği:

- Çarpışma yapıları : Daha yüksek mukavemet için 6xxx veya 7xxx alaşımları, ancak daha karmaşık ısıl işlem ve maliyet gerektirir.

- Kenar ve sızdırmazlık : Şekillendirilebilirlik ve yüzey kalitesi için 6063 veya 1xxx alaşımları, maliyeti düşük tutar.

- Batarya kılıfları : Korozyon direnci ve kaynak kabiliyeti için 5xxx veya 6xxx alaşımları, ağırlık ve bütçe arasında denge sağlar.

- Alaşım ve temperi birleştirme yöntemiyle hizalayın (kaynak, yapıştırıcı, mekanik)

- Bitiş planını göz önünde bulundurun (anodize, toz kaplama, boya)

- Korozyon maruziyetini değerlendirin (yol tuzu, nem, galvanik risk)

- Geç aşamalı yeniden tasarımlardan kaçınmak için çarpışma ve NVH hedeflerini erken aşamada belirleyin

Erken tedarikçi girdisi çok önemlidir: Doğru alaşım-temper seçimi, özellikle performans ve görünüşün vazgeçilmez olduğu otomotiv uygulamalarında, doğrudan alüminyum ekstrüzyon maliyetlerinden ve ileriki aşamalardaki yeniden işçilikten tasarruf sağlayabilir.

Bu değişkenleri anlamak, bilinçli kararlar almanıza yardımcı olur ve bir sonraki adımda ele alacağımız kalıp tasarımı ve kalıp ekonomisinin optimize edilmesi için zemin hazırlar.

Kalıp Ekonomisi ve Kalıp Amortismanı: Pratik Bir Yaklaşım

Bir özel alüminyum ekstrüzyon kalıbının başlangıç maliyetinin yüksek gelmesini ve yine de parça başına maliyetin hacim arttıkça ciddi şekilde düşmesini merak etmiş olabilirsiniz. Cevap, özel otomotiv alüminyum ekstrüzyonlarında kalıp maliyetlerini şekillendiren unsurlar olan tip, karmaşıklık ve deneme döngülerinin ekonomisini anlamakta. Kalıp maliyetlerini gerçekten nelerin belirlediğini ve bu aşamada yapılacak akıllı tercihlerin projenizin bütçesi açısından neden kritik olduğunu birlikte inceleyelim.

Ekstrüzyon Kalıbının Sizin İçin Gerçek Maliyeti Nedir?

Temelde bir ekstrüzyon Kalıbı , alüminyum profilinizin kesitini belirleyen hassas çelik bir kalıptır. Ancak tüm kalıplar eşit üretilmemiştir. Basitten karmaşığa doğru ilerledikçe fark edeceğiniz temel noktalar şunlardır:

- Dolu kalıplar i̇ç boşluk içermeyen profiller için kullanılır—temel çubuklar ya da açı profilleri gibi. Üretilmeleri daha hızlı ve daha ucuzdur, bu nedenle basit otomotiv bağlantı parçaları ya da raylar için idealdir.

- Boşluklu ya da portatif kalıplar iç boşluklu borular ve profillerin, örneğin çarpışma kirişleri veya HVAC hava kanallarının oluşturulmasını sağlar. Bu kalıplar daha karmaşık yapıya sahiptir ve mandrellere ve dikkatli akış dengesine ihtiyaç duyulur. Bu durum, hem başlangıç maliyetlerini hem de bakım maliyetlerini artırır.

- Çok boşluklu kalıplar aynı anda birkaç küçük profil üretebilir ve bu da yüksek hacimli kenar temizleme veya mesafe tutucu parçalar için parça başı maliyetleri düşürür. Ancak, tüm boşluklarda kalitenin tutarlı olmasını sağlamak için daha fazla tasarım çalışması ve daha uzun deneme süreçleri gerektirir.

- Yataklama tasarımı —kalıbın iç yüzeylerinin uzunluğu ve şekli—akış hızını, çıkış hızını ve nihai parça doğruluğunu doğrudan etkiler. Daha karmaşık profiller, özel yataklama uzunlukları gerektirir ve bu da hem maliyeti hem de deneme süresini artırır.

- Yüzey işlemleri nitrürleme veya sert kaplama gibi işlemler kalıp ömrünü uzatır ve yüzey kalitesini iyileştirir, ancak başlangıç yatırımı üzerinde bir artışa neden olur.

Otomotiv programları için sıkı toleranslar ve kusursuz yüzey sınıfı talebi, ilk üretim parçası gönderildeden önce birden fazla başlangıç denemesi ve ayarlamayı gerektirebilir; her biri toplam maliyete eklenir.

Amortisman Şablonları Satın Alma Takımlarının Kullanabileceği

Karmaşık gibi görünüyor mu? İşte kalıp maliyeti amortismanını ele alma konusunda pratik bir yöntem: teklifleri güvenle karşılaştırabilir ve hacimler değiştiğinde iş gerekçenizi sınama altına alabilirsiniz.

- Tasarım & Onay: Profil ve tolerans gereksinimlerini tedarikçinizle birlikte son hale getirin.

- Kalıp İmalatı: Takımlar işlenir, ıslah edilir (genellikle nitrürleme ile) ve destek plakaları ve bağlantı elemanları ile monte edilir.

- Deneme Ekstrüzyonları: Akış hızını, yatak uzunluklarını ve yüzey kalitesini ayarlamak için özellikle karmaşık otomotiv parçaları için birden fazla test çalışması yapılır.

- İlk Parça Kalifikasyonu: Profiller, otomotiv özelliklerine göre ölçülür ve doğrulanır (genellikle gelişmiş ölçüm teknikleri ve PPAP belgeleri gerektirir).

- Üretim Başlangıcı: Bir kez onaylandığında, kalıp, düzenli üretime girer ve devam eden bakım ve aralıklı olarak yenileme işlemleri yapılır.

Parça başına kalıp maliyeti = (Kalıp + Kurulum + Denemeler) ÷ Planlanan İyi Parça Sayısı

Toplam parça fiyatı etkisi = Parça başına kalıp maliyeti + İşleme + Malzeme + İkincil İşlemler + Kalite + Lojistik

İpucu: Planlanan İyi Parça sayısını beklenen hurda ve yeniden işleme göre ayarlayın—bu durumun, tedarikçiye karar vermeden önce amortisman maliyetinizi nasıl etkilediğini görün.

Otomotiv alımcıları, kaç adet başlangıç denemesinin dahil olduğunu, beklenen kalıp ömrünü ve yeniden işleme veya yenilemeye nasıl yaklaşıldığını sormalıdır. Bu şeffaflık, doğru maliyet modellemesi için kilit öneme sahiptir.

Denemeler ve PPAP sırasında riski azaltma

Otomotiv projeleri, sıkı tolerans ve yüzey sınıfı gereksinimleri nedeniyle sıklıkla daha fazla deneme döngüsüne ve gelişmiş ölçüm tekniklerine ihtiyaç duyar. Ek her deneme, yalnızca lansmanı geciktirmekle kalmaz, aynı zamanda maliyeti artırır—özellikle kalıp yeniden işlenmek zorunda kalırsa ya da yatak tasarımı değiştirilmek durumunda olursa. Ekstrüzyon ortağınızla proaktif iletişim kurmak ve erken simülasyon (FEA veya akış modellemesi kullanarak) yapmak, bu riskleri azaltarak hem zaman çizelgesini hem de bütçeyi kontrol altında tutmanıza yardımcı olabilir.

- Profil, çoklu kalıp kullanıma uygun küçük ve basit bir yapıda mı, yoksa stabilite ve üst düzey yüzey kalitesi için tekli kalıp mı gereklidir?

- Bu profil ve yüzey sınıfı için tipik olarak kaç adet ilk deneme yapılır?

- Kalıp ömrü ne kadardır ve bakım maliyeti nasıl yönetilmektedir?

- Tedarikçi, başlangıç teklifine PPAP kalifikasyonunu dahil etmiş mi?

Kalıp ve takım maliyetlerini detaylı analiz ederek bu maliyetlerin nasıl amortize edildiğini anladığınızda, daha bilinçli tedarik kararları almanız mümkün olur. Bundan sonraki bölümde, özel otomotiv alüminyum ekstrüzyonları için hem kalıp hem de işlem maliyetlerini düşüren ekstrüzyona uygun tasarım (DfE) kurallarını inceleyeceğiz.

Performansı Etkilemeden Maliyeti Azaltan Tasarım Kuralları

Yeni bir otomotiv parçası tasarımı yaparken durup şöyle sormuş muydunuz: hem performans hem de bütçe hedeflerini karşılayan ekstrüde alüminyum profilin en basit tanımını nasıl yapabiliriz? Bu sorunun yanıtı genellikle akıllı, standartlara dayalı ekstrüzyona uygun tasarım (DfE) kurallarının uygulanmasında yatar. Simetri, duvar kalınlığı, köşeler ve diğer küçük tasarım kararlarının özel otomotiv alüminyum ekstrüzyonlarının maliyet unsurlarını nasıl ciddi şekilde değiştirebileceğini birlikte keşfedelim.

Maliyeti Düşüren Ekstrüzyona Uygun Tasarım Kuralları

Karmaşık mı geldi? Öyle olmak zorunda değil. Kanıtlanmış alüminyum ekstrüzyon tasarım ilkelerine uyarak daha hızlı üretim, daha yüksek verim, daha düşük hurda oranlarını elde edebilirsiniz; otomotiv uygulamalarının yapısal ya da estetik gereksinimlerinden ödün vermeden.

- Simetrik Profiller: Profil tasarımındaki simetri, kalıptan geçen metal akışının dengeli olmasını sağlar, daha hızlı pres hızları ve daha tutarlı sonuçlar elde edilmesine olanak tanır ( Alüminyum Ekstrüzyon Tasarım İlkeleri ).

- Tutarlı Duvar Kalınlığı: Duvar kalınlığının eşit tutulması çarpma riskini en aza indirger ve hurda oranlarını düşürür. Kalınlıktaki ani değişimler ekstrüzyon sürecini yavaşlatır ve ek kalıp ayarları gerektirebilir.

- Yeterince Geniş Köşe Yarıçapları ve Geçişler: Keskin köşeler doldurulması daha zor olan bölgelerdir ve gerilim birikimine neden olabilir. Geniş yarıçaplar sadece kalıp ömrünü uzatmaz, aynı zamanda daha düzgün ve güvenilir üretim imkanı sağlar.

- Derin ve İnce Kanatçıklardan Kaçının: Yüksek dil oranları ve derin, dar özellikler metal akışını zorlaştırır, pres hızını yavaşlatır ve kırılma riskini artırır. Mümkün olduğunca bu özellikleri üretilebilirlik için yeniden tasarlayın.

- Boşlukları ve Çevre/Kesit Oranlarını En Aza İndirgeyin: Boşluklar bazen gerekli olsa da, daha basit şekiller otomotiv parçaları için ekstrüzyon açısından daha hızlı ve daha ucuzdur. Gereksiz karmaşıklığı azaltmak doğrudan maliyeti düşürür.

- Dengeli Duvarlar ve Simetri Uygulaması: Dengeli profiller, dengesiz soğumayı azaltır ve otomotivde dar toleranslı montajlarda kullanılan küçük alüminyum ekstrüzyonlarda bükülme riskini en aza indirir.

Bu DfE kurallarını erken aşamada entegre ederek programınız için gerekli olan alüminyum ekstrüzyon maliyetinin düştüğünü – bazen önemli ölçüde – kalitenin ve tutarlılığın ise arttığını göreceksiniz.

Otomotiv Parçaları için Boşluklu ve Dolu Seçimleri

Bir profilin boşluklu mu yoksa dolu mu olması gerektiği konusunda asla emin olamadınız mı? Otomotivde kullanılacak ekstrüze alüminyum tanımlamak için bilmeniz gerekenler şunlardır:

- Dolu Ekstrüzyonlar: Daha kolay ve ucuz üretilir, daha yüksek dayanıklılık ve sertlik sağlar. Ağırlık ön plana çıkmayan yapısal komponentler için en iyisidir.

- Boşluklu Ekstrüzyonlar: Harika bir ağırlık- dayanıklılık oranı ve tasarım esnekliği sunar, ancak daha karmaşık kalıplara (köprüler/delikler) ve duvar kalınlığının dikkatli bir şekilde kontrol edilmesine ihtiyaç duyarlar. Üretimleri daha pahalıdır ancak hafifletme ve çoklu fonksiyonların tek bir parça içinde birleştirilmesi açısından gereklidir.

Otomotivde, boşluklu ekstrüzyonlar çarpışma yönetimi, HVAC boruları ve batarya muhafazaları için popülerdir; dolu profiller ise bağlantı parçalarında ve yüksek yük taşıyan bölgelerde öne çıkar. Seçim sadece ekstrüzyon maliyetini değil aynı zamanda işleme, kaynak yapma ve sızdırmazlık gibi ileri süreçleri de etkiler.

İleri Düzey Sonlandırma ve Montaj için Tasarım Yapmak

İyi bir tasarım ekstrüzyonla sınırlı olmamalıdır. Parçanın nasıl sonlandırılacağını, nasıl birleştirileceğini ve monte edileceğini düşünerek ileriye dönük planlama yapmalısınız:

- İşleme Payı: Ekstrüzyondan sonra işlenecek kritik yüzeyler için yeterli malzeme bırakın.

- Kaynak Yapmaya Uygun Detaylar: Sorunsuz geçişler ve erişilebilir yüzeyler, robotik kaynak işlemlerini destekler ve yeniden işlemenin azalmasına yardımcı olur.

- Sızdırmazlık Yüzeyleri: Sıvı veya gazlara karşı sızdırmazlığı sağlanan parçalar için düzgünlük ve geometrinin tutarlı olması hayati öneme sahiptir.

Otomotiv şaselerinde veya kapaklarda kullanılan ekstrüzyon yapısal alüminyum için bu hususlar, montaja doğrudan girebilen bir parça ile maliyetli bir yeniden işleme gerektiren parça arasında fark yaratabilir.

- Profil boyunca duvar kalınlığı tutarlı mı?

- Geçişler ve köşeler, metal akışının sorunsuz olması için uygun şekilde tasarlandı mı?

- Profil, derin ve ince kanatçıklardan veya yüksek dil oranlarından kaçınıyor mu?

- Profil simetrik ve kalıp dostu mü?

- İleriye dönük işleme, kaynak ve sızdırmazlık gereksinimleri göz önünde bulunduruldu mu?

- PPAP ve kalite dokümantasyonu için net bir referans stratejisi var mı?

İşlevi karşılayan en basit profili seçmek—fazlasıyla değil, eksikle de değil—otomotiv ekstrüzyon teminatında hızlı fiyatlandırma ve güvenilir teslimat sürelerini açmanın en etkili yoludur.

Bu tasarım ilkelerini iyi anlamak maliyeti kontrol altında tutmakla kalmaz, aynı zamanda daha sorunsuz kalıp, üretim ve kalite onayı süreçleri için de temel oluşturur. Sıradaki bölümde bu seçimlerin imalata nasıl yansıdığını ve ek maliyet unsurlarının nerede ortaya çıkabileceğini göreceğiz.

Preslemeden Yaşlandırma ve Kontrole Kadar Süreç Akış Kolları

Otomotiv programları için alüminyum profil üretiminde maliyetlerin nerede arttığını merak eden var mı? Ham döküm kalından bitmiş ve kontrol edilmiş parçaya kadar uzanan tekil bir ekstrüzyon sürecini düşünün—kalite, estetik standartlar ve izlenebilirlik tartışmasız kriterlerken, her aşama potansiyel bir maliyet kolu olabilir. Alüminyum ekstrüzyonun nasıl üretildiğini, otomotiv gereksinimlerini benzersiz kılanları ve süreç akışına dikkat etmediğinizde bütçenizin nerede kayabileceğini birlikte inceleyelim.

Otomotiv Kalitesi İçin Alüminyum Ekstrüzyon Nasıl Üretilir?

Karmaşık mı geldi? Otomotiv alıcıları için maliyetlerin en çok hissedildiği noktalarla birlikte, tipik alüminyum profil üretim sürecinin adım adım açıklaması şöyledir:

- Alaşım Seçimi ve Kalça Isıtma: Süreç, doğru alaşımın seçilmesi ve kalçaların ideal sıcaklığa kadar ısıtılmasıyla başlar. Bu adım, mekanik özellikler ve ekstrüzyon kalitesi için temel oluşturur.

- Presle Ekstrüzyon: Isıtılan kalçalar, hidrolik alüminyum ekstrüzyon presi kullanarak bir kalıptan geçirilir. Burada, pres boyutu ve çalışma hızı, alaşım türüne ve profile karmaşıklığına göre ayarlanmalıdır. Daha yüksek hızlar üretimi artırabilir ancak kontrolleri dikkatli yapılmazsa hurda oranını ve yüzey hatalarını artırabilir.

- Soğutma (Kuensh): Kalıptan çıktıktan sonra profiller genellikle su veya hava ile hızlı bir şekilde soğutulur, istenen mikroyapının sabitlenmesi için. Yüksek dayanımlı otomotiv alaşımları için hızlı soğutma çok önemlidir, ancak eşit olmayan soğuma çarpılmaya veya artık gerilmelere neden olabilir ve bu da maliyetli revizyon işlemlerine yol açabilir.

- Uzatma/Düzeltme: Profiller, bozulmaları düzeltmek ve sıkı toleranslar elde etmek için gerilir. Otomotiv parçaları sıklıkla daha hassas düzeltme işlemi gerektirir ve bu da zaman ve işçilik maliyetini artırır.

- Yaş/Isıl İşlem Sertliği: Birçok otomotiv ekstrüzyonu, belirtilen mekanik özellikleri elde etmek için kontrollü yaşlandırma (sertleştirme) işlemine tabi tutulur. Yaşlandırma programı, hem sertleşmenin yetersiz hem de aşırı olması riskini taşıdığı için dikkatli bir şekilde yönetilmelidir; bu durumlar hurdaya çıkmasına veya yeniden işlenmeye neden olabilir.

- Kesme Uzunluğu: Profiller hassas şekilde testere ile kesilir. Özellikle robotik olarak monte edilecek olan süsleme veya yapısal parçalar için bu hassasiyet hayati öneme sahiptir.

- Muayene ve Kalite Kontrol: Her profil, boyutsal doğruluk, yüzey kalitesi ve mekanik özellikler açısından kontrol edilir. Otomotiv programları gelişmiş kalite kontrol uygulamaları gerektirir—PPAP dokümantasyonu ve tamamen izlenebilirlik gibi unsurlar hem zaman hem de maliyet açısından ek yük getirir.

- Ambalaj ve Lojistik: Tamamlanmış profiller hasar görmeyecek şekilde güvenli şekilde ambalajlanır ve özellikle küresel sevkiyatlar için sorumluluk açısından takip edilir.

Pres Seçimi ve Çalışma Hızı Karşılaştırması

Pres seçeneğini değerlendirirken hızlı olan her zaman daha ucuz olmayabilir. Pres boyutu ve çalışma hızı, alaşım, profil geometrisi ve yüzey sınıfına göre seçilir. Örneğin, büyük alüminyum ekstrüzyon presleri, karmaşık veya kalın cidarlı parçaları işleyebilir, ancak kaliteyi korumak için detaylı profillerde daha yavaş çalışabilir. Presi çok hızlı çalıştırmak, yekpare kayıplarını artırabilir, daha fazla bitirme işlemi gerektirebilir veya kalıp ömrünü kısaltabilir—bunların hepsi alüminyum profil üretim sürecinize gizli maliyetler ekler.

İpucu: Dakika başı en düşük pres oranı, her zaman parça başı en düşük maliyet anlamına gelmez. Hızı çok zorlamak genellikle daha yüksek hurda oranlarına veya daha fazla bitirme işlemine yol açar—bu nedenle her zaman verimliliği kalite ve ileri süreç maliyetleriyle dengeleyin.

Maliyeti Etkileyen Sertleştirme ve Yaşlandırma Seçenekleri

Soğutma ve yaşlandırma sadece teknik adımlar değildir - otomotiv ekstrüzyonları için maliyetin ana belirleyicileridir. Yüksek dayanım özelliklerini karşılamak için hızlı, kontrollü soğutma hayati öneme sahiptir; ancak soğuma eşit şekilde gerçekleşmezse çarpma veya tutarsız özellikler görülebilir. Benzer şekilde, sıkı şekilde yönetilen yaşlandırma süreci her parçanın mekanik hedeflerini karşılamasını sağlar; ancak daha uzun veya karmaşık döngüler enerji ve taşıma maliyetlerini artırır. Otomotiv alıcıları, performans ve bütçe hedeflerine uygun olarak soğutma ve temperleme stratejilerini tedarikçileriyle yakından koordine ederek geliştirmelidir.

Alüminyum ekstrüzyonun nasıl üretildiğini ve maliyetlerin nerede biriktiğini anlamak, doğru soruları sormanızı ve bütçe dışı sürprizlerden kaçınmanızı sağlar. Bundan sonraki aşamada, ikincil işlemler ve birleştirme kararlarının otomotiv alüminyum ekstrüzyonları için toplam maliyet üzerindeki etkisini inceleyeceğiz.

Toplam Maliyeti Şekillendiren Son İşlemler ve Montaj Seçenekleri

Otomotiv parçaları için alüminyum ekstrüzyon imalatı konusunda düşünürken, profil presden çıktığında maliyetin sona erdiğini hayal ediyor musunuz? Gerçek hayatta ikincil işlemler ve birleştirme yöntemleri baz ekstrüzyon fiyatını geçebilir—bazen oldukça yüksek farklarla. Hangi sonlandırma adımları ve montaj seçenekleri özel alüminyum ekstrüzyon maliyetini en çok etkiliyor, akıllı planlama ile bütçe sürprizlerinin önüne nasıl geçilebilir birlikte inceleyelim.

Hangi Sonlandırma Adımları Maliyete Değer?

Yapısal bir ray veya yüksek görünülebilirlikli bir süs parçası için özel kesilmiş bir alüminyum ekstrüzyon belirlediğinizi düşünün. Sıradaki kararlar—bunu nasıl işleyeceğiniz, yüzeyini nasıl işleyeceğiniz ve nasıl paketleyeceğiniz—projenizin toplam harcama ve zaman çizelgesini belirleyecektir. Özel alüminyum profiller için yaygın ikincil işlemlere, tipik maliyet, teslim süresi ve risk etkileriyle birlikte göz atalım:

| İkincil İşlem | Maliyet Kategorisi | Teslim Süresine Etki | Yeniden İşleme Riski | Kalite Belgelendirme |

|---|---|---|---|---|

| Precision Sawing/Cut-to-Length | Düşük-Orta | Minimum | Düşük | Temel (uzunluk kontrolü) |

| CNC İşleme (delme, diş açma, cep işleme) | Orta-Yüksek | Orta derecede | Orta (fire riski) | Boyutsal raporlar |

| Çapak Giderme/Kenar Temizliği | Düşük | Minimum | Düşük | Görsel inceleme |

| Isıl İşlem Doğrulaması | Orta | Orta derecede | Orta | Mekanik özellik sertifikaları |

| Anodizasyon | Orta-Yüksek | Orta derecede | Orta (renk değişimi) | Kaplama kalınlığı/renk sertifikaları |

| Toz Boya/E-Kaplama | Orta-Yüksek | Orta-Yüksek | Orta (yüzey kusurları) | Yapışma/korozyon raporları |

| Özel Ambalaj | Düşük-Orta | Minimum | Düşük | Ambalaj Kayıtları |

Her eklenen adım, renk tutarlılığı, korozyon direnci veya mekanik sertifikasyon gibi gereksinimler daha da sıkılaştıkça özel alüminyum ekstrüzyon maliyetini artırır. Örneğin, anodizasyon ve toz boya her ikisi de koruma sağlarken estetik görünüm de kazandırır; ancak maliyetli yeniden işleme veya hurdaya göndermeye neden olmamak adına süreçlerin çok disiplinli yönetilmesini gerektirir. Genellikle göz ardı edilen ambalaj, ihraç edilecek ya da yüksek değerli yüzey koruması gereken ürünlerde maliyeti önemli ölçüde artırabilir.

- Yüzey işlemi fonksiyonel mi, estetik mi yoksa her ikisi için mi gereklidir?

- Parça sert çevre koşullarına (yol tuzu, UV) maruz kalacak mı?

- Belirlenen görünüş sınıfı hangisidir—standart, otomotiv ya da dekoratif?

- Yüzey işleminin orijinal ekipman üreticisi (OEM) ya da ASTM standartlarını karşılaması gerekli midir?

- Birden fazla işlem tek bir entegre tedarikçi ile birleştirilebilir mi?

Birleştirme Yöntemleri ve Maliyet Üzerindeki Etkileri

Alüminyum ekstrüzyon imalatınız tamamlandıktan sonra parçalar nasıl birleştirilecek? Seçtiğiniz birleştirme yöntemi maliyet, teslim süresi ve kalite açısından domino etkisine sahip olabilir. Otomotiv alüminyum ekstrüzyonları için yaygın birleştirme seçeneklerine aşağıdan göz atabilirsiniz:

- Mekanik Bağlama (cıvata, vida, perçin): Basit ve maliyet açısından avantajlıdır, ancak ek işleme veya ekstra parçalar gerektirebilir.

- Yapıştırıcı Bağlama : Hafif ve düzgün birleşimler sağlar, ancak sertleşme süresi ekler ve yüzey hazırlığı gerektirir.

- MIG/TIG Kaynağı : Güçlü yapısal birleşimler sağlar, ancak ısı distorsiyonuna neden olabilir ve deneyimli işçilik gerektirir.

- Lazer Kaynağı : Yüksek hassasiyet ve hız, otomasyon için idealdir, ancak ekipman maliyeti yüksektir.

- Sürtünme Karıştırma Kaynağı (FSW) : Minimum distorsiyonla ekstrüzyonların birleştirilmesi için katı hal prosesidir, batarya muhafazaları ve büyük yapılar için giderek daha çok kullanılmaktadır ( Alüminyum Ekstrüzyon Üreticileri Konseyi ).

Ortak tasarım, sabitleme elemanları, conta malzemeleri ve ön işlemler (örneğin temizlik veya astar uygulama) tümü özel alüminyum ekstrüzyon maliyetine eklenir. Örneğin, düz bir eklem basit görünebilir, ancak kaynak veya yapıştırıcıya dayanıyorsa, ekstra destek, inceleme ve potansiyel olarak yeniden çalışma gerekebilir.

- Eklem ne tür yükler ve gerilmelere maruz kalacak?

- Eklem nem veya kimyasallara maruz mu kalacak?

- Montaj, saha servis edilebilirliği veya onarım gerektiriyor mu?

- Eklem bütünlüğü için OEM veya sektör standartları var mı?

- Eklem yöntemi, korozyon ve yorulma açısından doğrulanmış mı?

2025 Programlarında Aşırı Özelliklendirmeyi Önleme

Her detayı ve birleştirme adımını 'sadece emin olmak için' belirtmek cazip olabilir. Ancak eklenen her işlem doğrudan ve dolaylı olarak özel alüminyum ekstrüzyon maliyetini artırır. Anahtar, gereksinimleri sadece gelenek ya da alışkanlıkla değil, gerçek dünya işlevlerine uygun hale getirmektir. Adımları birleştirmek, entegre alüminyum ekstrüzyon üretim hizmetlerini kullanmak ve gereksiz karmaşıklıktan kaçınmak için tedarikçinizle yakın çalışın. Bu yaklaşım sadece maliyet tasarrufu sağlamaz, aynı zamanda teslim süresini ve riski de azaltır.

İkincil işlemler ve birleştirme seçenekleri genellikle temel ekstrüzyon fiyatının ötesine geçer. Toplam maliyeti kontrol etmek ve projenizi doğru yönde ilerletmek için her adımı işlevsel ihtiyaçlarla uyumlu hale getirin.

Bundan sonra, üretim miktarı, verimlilikteki gelişmeler ve bölgesel tedarik zinciri gerçeklerinin özel otomotiv alüminyum ekstrüzyonları için toplam maliyet denklemini nasıl şekillendirdiğine daha yakından bakacağız.

Üretim Miktarına Göre Ölçekleme ve Bölgesel Tedarik Zinciri Maliyeti Etkileri

Büyük bir otomotiv programı planlarken, alüminyum ekstrüzyonlarınızın getirilmiş maliyetinin ön izleme üretiminden seri üretime geçerken neden dramatik şekilde değiştiğini fark etmiş olabilirsiniz. Veya bir bölgeden alınan görünüşte ucuz alüminyum ekstrüzyon teklifinin tüm gerçek hayattaki masraflar eklendiğinde neden daha pahalıya mal olduğunu merak etmiş olabilirsiniz. Hacim, verim ve küresel tedarik zinciri gerçeklerinin özel otomotiv alüminyum ekstrüzyonlarının gerçek maliyet faktörlerini nasıl şekillendirdiğini inceleyelim—ve marjlarınızı eriten gizli maliyet tuzağından nasıl kaçınabileceğimizi öğrenelim.

Fiyat İstikrarı Üzerinde Hacim ve Verim Etkileri

Yeni bir araç platformu çıkarttığınızı hayal edin. Başlangıçta, küçük partiler halinde prototip alüminyum ekstrüzyonlar üretiyorsunuz - maliyetler yüksek çünkü kalıp amortismanı sadece birkaç parça üzerinde dağılıyor ve her süreç aksaması ya da hurda parça, birim maliyeti artırıyor. PPAP'e (Production Part Approval Process) geçiş sürecinde ve sonra sürekli üretim aşamasına geçtikçe ölçek ekonomileri devreye giriyor. Takım maliyetleri binlerce parça üzerinde amortize ediliyor, verimlilikteki öğrenme eğrisi hurda oranlarını iyileştiriyor ve tedarikçiler daha iyi verim için çizelgelemeyi optimize edebiliyor. Alüminyum ekstrüzyon endüstrisi bu ölçeklendirme etkisi üzerine kurulmuştur: Talebiniz ne kadar öngörülebilir olursa maliyet istikrarı da o kadar artar.

- Pilot/Prototip: Yüksek parça başı maliyetler, düşük kalıp amortismanı, sık süreç değişiklikleri.

- Rampa/PPAP: Verimlilik arttıkça maliyetler düşer ve süreçler stabilize olur ama hala hurda ve yeniden işleme hassasiyeti devam eder.

- Sürekli Üretim: En düşük parça başı maliyet, yüksek verimlilik, istikrarlı çizelgeleme ve öngörülebilir sevkiyat maliyeti.

Ancak verimin etkisini göz ardı etmeyin. Hatta küçük bir artış bile yüksek hacimli üretimin sağladığı maliyet avantajını götürebilir, özellikle kompleks veya dar toleranslı parçalar söz konusu olduğunda. Tedarikçilerinizden tarihsel verim verilerini istemeyi ve yeni profiller için öğrenme eğrisine karşın ek bütçe planlamayı unutmayın.

Bölgesel ve Lojistik Maliyet Unsurları

Uzak bir tedarikçiden gelen ucuz bir alüminyum ekstrüzyon teklifine kapılıp, sevkiyat, gümrük vergileri ve gecikmeler sonrasında maliyetin iki katına çıktığını yaşadınız mı? Bu klasik bir tuzak alanıdır. Teslim maliyeti sadece fatura üzerindeki rakam değildir; tedarikçinin deposundan sizin ambarınıza kadar olan tüm masrafların toplamıdır.

- Nakliye Mesafesi: Daha uzun sevkiyat rotaları (özellikle kıtalar arası olanlar), daha yüksek maliyet, daha uzun teslim süresi ve hasar veya gecikme riskinin artması anlamına gelir.

- İhracat Ambalajı: İhracata yönelik parçalar sıklıkla özel sandıklama veya korozyon koruması gerektirir; bu da malzeme ve işçilik maliyetlerini artırır.

- Gümrük Tarifeleri ve Vergiler: Ticaret politikaları hızlı bir şekilde değişebilir; bir ülkeden gelen ucuz alüminyum ekstrüzyon malzemesi başka yerlerde yüksek ithalat gümrükleri veya antidamping gümrüğüyle karşılaşabilir.

- Döviz Kuru Dalgalanmaları: Küresel tedarik, tasarruflarınızı bir gecede yok edebilecek döviz kuru dalgalanmalarına maruz bırakır.

- İnkotermler ve Teslimat Şartları: FOB, CIF, DDP – her biri lojistik, sigorta ve gümrük işlemlerinin sorumluluğunu (ve maliyetini) değiştirir. Teklifinizde tam olarak nelerin içerildiğini bilin.

- Yerel Nakliye ve Son Mil Maliyetleri: Malzemenin limandan fabrikaya taşınması, özellikle hacimli veya ağır profiller için gizli bir maliyet olabilir.

- Teslim Süresi Farkları: Daha uzun tedarik zincirleri, daha fazla stok bulundurulmasını gerektirir; bu da nakit akışını bağlar ve depolama maliyetlerini artırır.

Bölgesel tedarik zinciri gücü de önemlidir. Kuzey Amerika'nın olgun alüminyum ekstrüzyon endüstrisi, OEM'lere yakınlıktan, güçlü lojistik altyapısından ve istikrarlı politikalardan faydalanmaktadır. Buna karşılık, gelişmekte olan pazarlar baz fiyatlarının düşük olmasına rağmen tedarik kesintisi, gümrük gecikmeleri veya kalite tutarsızlığı riskini de beraberinde getirir.

2025 Tedarik Zincirlerinde Riski Azaltma

Yere basma maliyetinizi öngörülebilir tutarak ucuz alüminyum ekstrüzyon tuzağından nasıl kaçınabilirsiniz? Sadece parça fiyatını değil, aynı zamanda toplam yere basma maliyetini modelleyerek başlayın ve şunları dahil edin:

- Tedarikçi birim fiyatı

- Nakliye (deniz, hava, iç hatlar)

- Gümrük tarifeleri ve ithalat vergileri

- Sigorta ve gümrük müşavirliği

- Ambalaj ve taşıma

- Beklenen hurda ve yeniden işleme

- Döviz kuru riski ve ödeme koşulları

İnkotermleri dikkatlice karşılaştırın ve birim başı nakliye maliyetini azaltmak için sevkiyat konsolidasyonu düşünün. Kritik programlar için ikili tedarik, bölgesel stok veya esnek lojistik ortakları gibi alternatif planlar geliştirerek tedarik şoklarına karşı kendinizi koruyun.

Model toplam maliyeti, nakliye, gümrük vergileri, ambalaj ve beklenen hurda dahil olmak üzere. Ucuz alüminyum ekstrüzyon sadece kalite, zamanlama ve risk profilinizi karşılıyorsa bir fırsat olur—aksi takdirde gizli maliyetler düşük teklifi maliyetli bir sürprize dönüştürebilir.

Bu bölgesel ve hacimden kaynaklanan gerçekleri anlamak, daha akıllı satın alma kararları vermenizi sağlar. Bundan sonra, tekliflerinizin gerçekten karşılaştırılabilir olduğundan emin olmak için size RFQ şablonları ve tedarikçi değerlendirme araçları sunacağız.

RFQ Şablonları ve Tedarikçi Değerlendirme Formu

Özel alüminyum ekstrüzyon teklifleri için birçok sayıda teklif aldıysanız ve neden rakamların - ve detayların - birbirinden farklı olduğunu merak ettiyseniz ya da ekibinize neden özel bir tedarikçiden alınan özel alüminyum ekstrüzyon profilleri için fiyatın daha yüksek olduğu ancak değerin daha iyi olduğu konusunda ikna etmekte zorlandıysanız yalnız değilsiniz. Güvenli ve karşılaştırmalı tedarik için asıl gizem, sağlam bir RFQ (Teklif İsteği) şablonu ve yapılandırılmış bir tedarikçi değerlendirme formudur. Bir sonraki otomotiv ekstrüzyon projeniz için tedarikçileri karşılaştırmak üzere nelerin dahil edilmesi gerektiği ve nasıl karşılaştırma yapılacağına dair adım adım neler yapılacağına bakalım.

Karşılaştırılabilir ve Tam Teklifler İçin RFQ (Teklif Talebi) Kontrol Listesi

Karmaşık göründü mü? Öyle olmak zorunda değil. Açık ve detaylı bir RFQ, tedarikçilerin tam olarak neye ihtiyacınız olduğunu bilmesini sağlar ve pazarlık ile karar verme için sağlam bir temel oluşturur. İşte sektörün en iyi uygulamalarına ve gerçek dünya projelerine dayanan kanıtlanmış bir kontrol listesi ( Shengxin Aluminum ):

- Tam boyut ve toleranslarla birlikte profil çizimi

- Alaşım ve temper (ısıl işlem) belirtimi

- Ramp fazına göre yıllık beklenen hacimler (prototip, ramp, kararlı durum)

- Kalıp sahipliği, bakım ve değiştirme koşulları

- Tercih edilen pres boyutu veya ekstrüzyon yöntemi (biliniyorsa)

- Isıl işlem ve ıslah işlemi gereksinimleri

- İkincil işlemler (tornalama, delme, kılavuz çekme, çapak alma, vb.)

- Yüzey işlem detayları (anodize, toz boya, renk, kalınlık)

- Kalite güvence ve muayene planları (boyutsal, mekanik, yüzey kontrolleri)

- Ambalajlama, etiketleme ve ihracat ambalajı ihtiyaçları

- Lojistik tercihleri (Incoterms, konsolidasyon, teslimat yeri)

- Uygunluk ve belgelendirme (sertifikalar, PPAP, test raporları)

Bu detayları ekleyerek, karşılıklı iletişim azalır ve tüm özel alüminyum ekstrüzyon tedarikçilerinin aynı temel üzerine teklif vermesi sağlanır. Bu aynı zamanda tedarikçi geri bildiriminin hızlanmasına ve ileride maliyetli sürprizlerin önlenmesine yardımcı olur.

Her Seferinde İstenmesi Gereken Maliyet Kalemeleri

Teklifleri incelerken sadece toplam bir rakamla yetinmeyin. Her bir maliyet kalemini anlayabilmeniz ve sorgulayabilmeniz için kalemlere ayrılmış maliyet analizi talep edin. En azından tedarikçilerden şu bilgileri çıkarmalarını isteyin:

- Ham madde (alaşım, ağırlık ve fiyat temeli)

- Kalıp ve avadanlık (yeni, amortize edilmiş veya dahil edilmiş)

- İşlemler (ekstrüzyon, pres süresi, verim varsayımları)

- İkincil işlemler (tornalama, yüzey işlemleri, montaj)

- Kalite ve belgeler (muayene, raporlar, sertifikalar)

- Paketleme ve lojistik (yerli/ihracat, özel taşıma)

- Genel giderler ve kâr marjı (açıklandığı takdirde)

Bu detay seviyesi, sadece parça fiyatı değil, gerçek toplam maliyete göre özel alüminyum ekstrüzyon profillerini karşılaştırmanıza olanak tanır.

Satın Alma Ekipleri için Tedarikçi Değerlendirme Puan Kartı

Farklı özel alüminyum ekstrüzyon tedarikçilerinden üç teklifiniz olduğunu düşünün. Sadece en düşük fiyatlı değil, aynı zamanda en uygun olanı nasıl seçersiniz? Ağırlıklı bir puan kartı, kararınıza objektiflik ve şeffaflık katar. Bir sonraki TEK (Teklif Çağrısı) turunuz için uyarlayabileceğiniz bir örnek aşağıdadır:

| Kriterler | Ağırlık (%) |

|---|---|

| Teknik Kapasite (profil karmaşıklığı, entegre hizmetler) | 25 |

| Kalite Sertifikaları (ISO 9001, IATF 16949, PPAP) | 15 |

| Zamanında Teslimat Performansı (geçmiş teslimat kayıtları) | 15 |

| Risk Profili (tedarik zinciri istikrarı, mali durum) | 10 |

| Ticari Şartlar (fiyatlandırma, ödeme, esneklik) | 15 |

| Sürdürülebilirlik (geri dönüşüm, enerji kullanımı, ESG) | 10 |

| Toplam Teslim Edilmiş Maliyet (tümü dahil, modelinize göre) | 10 |

Her kriter için 1-5 ölçeğinde her tedarikçiyi değerlendirin, ağırlıkla çarpın ve toplamları toplayın. Bu yaklaşım, satın alma kararınızı savunmanıza yardımcı olur ve gizli zayıflıkların sizi şaşırtmasına engel olur.

Birim Fiyat = Malzeme + İşleme + İkincil İşlemler + Kalite/Dökümantasyon + Ambalaj/Lojistik + Genel Gider/Kar Marjı; Toplam Maliyet = Birim Fiyat × Planlanan Geçerli Parça Sayısı + Kalıp Ücreti – İndirimler.

Bu araç seti ile teklif isteme sürecinizi standartlaştırabilecek, özel alüminyum ekstrüzyon tedarikçilerini adil bir şekilde karşılaştırabilecek ve eleştiriye dayanabilecek satın alma kararları verebileceksiniz. Sırada, pratik bir tedarikçi karşılaştırması ve eylem planı ile tekliften kararlı bir seçime nasıl geçebileceğinizi görelim.

Özel Otomotiv Alüminyum Ekstrüzyonları için Tedarikçi Karşılaştırması ve Güvenli Sonraki Adımlar

Sıradaki özel ekstrüzyon alüminyum projeniz için doğru ortağı seçmeye çalışıyorsunuz? Kalite, hız ve değer vaat eden birçok tedarikçi arasında nasıl gürültüyü geçip 2025 yılına yaklaşırken otomotiv sektöründeki özel alüminyum ekstrüzyonların maliyet faktörlerini gerçekten anlayan bir tedarikçi bulabilirsiniz?

Otomotiv Programları İçin Kimleri Düşünmelisiniz?

RFQ ve puanlama tablonuzu nasıl hazırladığınızı düşünün. Otomotiv satın alma sürecinde asıl önemli olan nedir? Fiyatın ötesinde, ekstrüzyona uygun tasarım desteği sunan, derin kalıp mühendisliği uzmanlığına sahip, güçlü kalite sistemlerine (IATF 16949 gibi), entegre bitirme ve işleme kabiliyetine sahip, PPAP ve izlenebilirlik belgelerini zamanında sağlayabilen bir ortak arıyorsunuz. Küresel lojistik altyapısı ve büyük OEM'lerle kanıtlanmış bir geçmişe sahip olmak da özellikle gecikmelerin veya kalite aksiliklerinin tüm araç lansmanlarını bozabileceği özel alüminyum ekstrüzyon programları için hayati öneme sahiptir.

Maliyeti Etkileyen Kapasitelerin Karşılaştırılması

Karmaşık mı geldi? Aşağıdaki tablo, alüminyum ekstrüzyon özel projelerinde hem maliyet hem de güvenilirliği belirleyen kriterler açısından ana tedarikçileri karşılaştırmanızı sağlar. Entegrasyon, üretim süresi ve belgelendirme ile otomotiv sektörüne yönelik gerçek ortakların, genel amaçlı ekstrüzyon yapan firmalardan nasıl ayrıldığını görün.

| Tedarikçi | Entegrasyon Seviyesi | Üretim Süresi Stratejisi | Kalite Belgelendirme | Ticari Esneklik | Otomotiv Sertifikaları |

|---|---|---|---|---|---|

| Shaoyi Metal Parça Tedarikçisi | Tam (Tek noktada: tasarım, ekstrüzyon, yüzey işlemi, işleme, montaj) | Kısa (Hızlı prototipleme, dijital MES, başlangıçta DFM) | Kapsamlı (IATF 16949, PPAP, izlenebilirlik, dijital kayıtlar) | Yüksek (Esnek miktarlar, entegre lojistik, DFM desteği) | IATF 16949, ISO 9001 |

| Bonnell Aluminum | Yüksek (Ekstrüzyon, yüzey işlemi, bazı işlemlerde işleme) | Orta (Kuzey Amerika odaklı, güçlü OEM deneyimi) | Otomotiv sınıfı (PPAP, ISO 9001) | Orta (OEM programları, sınırlı küresel erişim) | ISO 9001, IATF 16949 |

| PTSMAKE | Orta (Ekstrüzyon, temel işleme, DFM danışmanlığı) | Orta (Özel seriler için duyarlı, Asya merkezli) | Standart (ISO 9001, malzeme sertifikaları) | Orta (Özel projeler, orta düzeyde esneklik) | ISO 9001 |

| Hydro Extrusions | Yüksek (Küresel, geniş pres aralığı, sonlandırma, mühendislik) | Orta (Küresel çizelgeleme, güçlü kapasite) | Otomotiv ve havacılık (PPAP, AS9100, ISO 9001) | Orta (Büyük ölçekli programlar için en uygun) | IATF 16949, ISO 9001, AS9100 |

Kaynak Teminini Hızlandırmak İçin Son Tavsiye

- Teklif talebi şablonunuzu paylaşın kıyaslanabilir, karşılaştırılabilir teklifler elde etmek için kısalisteye alınmış tedarikçilerle

- Maliyete yönelik tasarım görüşmesi için randevu alın —erken DFM girdisi, özel alüminyum ekstrüzyon parçaları için hem kalıp hem de süreç maliyetlerini azaltabilir.

- Amortisman modelini çalıştırın her teklif için, doğrudan ulaşan maliyeti ortaya çıkarmak amacıyla kalıp, verim, lojistik ve dokümantasyonu dikkate alarak.

- Tedarikçileri önceliklendirin otomotiv alüminyum ekstrüzyonu özel projelerinde entegre hizmetler, sağlam kalite dokümantasyonu ve geçmişte yer alan tedarikçileri sunanlar.

Tasarım, süreç ve lojistik erken aşamada hizalanırsa ulaşılabilir maliyetin istikrarına en hızlı yoldur - gizli sızıntıların programınızı altüst etmesine izin vermeyin.

Doğru tedarikçi seçimi sadece en düşük teklif almaktan ibaret değildir - bu, güvenilirlikten, teknik derinlikten ve her gizli maliyet faktörünü karşılamada yetkinlikten geçer. Bu yapılandırılmış yaklaşımla, otomotiv programınızı prototipten tam üretime kadar başarıya hazırlayacaksınız.

Sıkça Sorulan Sorular

1. Özel otomotiv alüminyum ekstrüzyonlarının maliyetini etkileyen temel faktörler nelerdir?

Otomotiv alüminyum ekstrüzyonlarının maliyetini, ham madde fiyatları, kalıp ve takım karmaşıklığı, işleme hızı, ikincil işlemler, yüzey işlemleri, kalite gereksinimleri, ambalajlama, lojistik ve uygunluk belgeleri belirler. Alaşım seçimi ile takip edilebilirlik standartlarına kadar tüm faktörler doğrudan ve dolaylı maliyetleri etkileyebilir. Bu nedenle üretim ve tedarik zinciri sürecinin tamamının dikkate alınması hayati öneme sahiptir.

2. Otomotiv uygulamaları için alüminyum ekstrüzyon maliyetlerini alaşım ve temper seçimi nasıl etkiler?

Alaşım ve temper seçimi hem malzeme hem de işlem maliyetlerini etkiler. Çarpışma dayanımı, korozyon direnci veya boyanabilirlik için daha yüksek dayanımlı alaşımlar veya özel temper türleri sıklıkla daha karmaşık işleme, daha dar toleranslar ve ek testler gerektirir. Tedarikçilerle erken aşamada yapılan iş birliği, mekanik gereksinimlerle üretilebilirlik ve maliyet verimliliğini dengelemeye yardımcı olabilir.

3. İkincil işlemler ve yüzey işlemlerinin otomotiv ekstrüzyonlarının toplam maliyetini neden önemli ölçüde etkiler?

İşleme, delme ve anotizasyon veya toz kaplama gibi özel yüzey işlemlerinin ikincil işlemleri, özellikle estetik veya performans gereksinimlerinin sıkı olduğu parçalar için önemli ölçüde maliyet ekler. Eklenen her işlem, işçilik, muayene ve olası yeniden işleme maliyetlerini artırır. Tasarımı optimize etmek ve tümleşik bir tedarikçiyle süreçleri birleştirmek, bu maliyetleri kontrol altında tutmaya yardımcı olabilir.

4. Özel alüminyum ekstrüzyonların fiyatlandırmasında miktar nasıl etkili olur?

Daha yüksek üretim miktarları, kalıp maliyetlerinin amortismanında iyileşme, süreç verimliliğinde artış ve daha istikrarlı fiyatlandırma imkanı sunar. Erken dönem prototipleri veya pilot üretimler, düşük miktarlar ve süreçte sık yapılan ayarlar nedeniyle parça başına daha yüksek maliyetlere sahiptir. Üretim ölçeği büyüdükçe sabit maliyetler daha fazla birime yayılır ve genel sevkiyat maliyeti düşer.

5. Shaoyi Metal Parça Tedarikçisi otomotiv alüminyum ekstrüzyonları konusunda hangi avantajları sunmaktadır?

Shaoyi, özel otomotiv alüminyum ekstrüzyonları için tek noktadan, IATF 16949 sertifikalı çözüm sunar. Bunlara üretim için tasarım desteği, gelişmiş süreç kontrolü ve entegre edilmiş yüzey işlemleri dahildir. Yaklaşımları, atıkları en aza indirger, lojistiği kolaylaştırır ve kaliteyi sağlar. Böylece alıcılara daha düşük toplam maliyetler ve otomotiv programları için güvenilir teslimat sağlar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —