CNC İşleme ile Kalıp Dökümler: Hassasiyet ve Maliyet Kılavuzu

Özet

CNC işleme, sadece dökümle elde edilemeyen hassasiyeti elde etmek için döküm parçalara uygulanan önemli ikincil bir süreçtir. Döküm, düşük bir birim maliyetiyle yüksek hacimlerde karmaşık, neredeyse nihai şekilli parçalar üretmede üstün olsa da, CNC işleme vida delikleri ve düzgün birleştirme yüzeyleri gibi son yüksek toleranslı özellikleri sağlar. Her ikisinden birinin veya ikisinin birlikte kullanılmasına karar verilmesi, dökümün seri üretime yönelik olması ve CNC işleme ek maliyetle gerekli hassasiyeti eklemesi şeklinde bir maliyet-değer dengesine bağlıdır.

CNC İşleme ve Döküm: Karşılaştırmalı Bir İnceleme

CNC işleme ile döküm arasındaki temel farkları anlamak, herhangi bir mühendislik veya ürün ekibi için temeldir. Bu iki üretim yöntemi, metal şekillendirmenin farklı yaklaşımlarını temsil eder: biri malzemeyi aşındırarak, diğeri erimiş haldeki malzemeyi şekillendirerek çalışır. Doğru yöntemin seçilmesi tamamen hacim, maliyet, hız ve hassasiyet gibi proje gereksinimlerine bağlıdır.

CNC (Bilgisayarlı Sayısal Kontrol) işleme bir çıkartmalı işlem . Bu süreç, katı bir malzeme bloğundan (bir kütükten) başlar ve frezeler, matkaplar ve tornalar gibi bilgisayar kontrollü kesme aletlerini kullanarak son parça oluşuncaya kadar malzemeyi katman katman kaldırır. Zetwerk , bu sürecin bir bilgisayar programı tarafından otomatikleştirildiğini belirtir ve yüksek doğruluk ile tekrarlanabilirlik sağlar. Bu yöntem oldukça çok yönlüdür ve çeşitli malzemelerle çalışabilir; bu nedenle özellikle hassasiyetin ön planda olduğu prototipler ve düşük-orta hacimli üretimler için idealdir.

Buna karşılık, kalıp döküm bir kalıp oluşturma işlemi . Alüminyum veya çinko gibi ferro olmayan metallerin eritilmesini ve yüksek basınç altında döküm kalıbı adı verilen özel yapılmış bir çelik kalıba erimiş malzemenin enjekte edilmesini içerir. Metal soğuyup katılaştıktan sonra kalıp açılır ve parça dışarı atılır. Bu yöntem, karmaşık geometrilere sahip özdeş parçaların büyük miktarlarda üretiminde son derece etkilidir. Kalıbın hazırlanmasına yönelik ilk yatırım önemli olsa da, yüksek üretim hacimlerinde parça başına maliyet büyük ölçüde düşer ve bu da tüketici ile otomotiv endüstrilerinde seri üretim için tercih edilen bir yöntem haline getirir.

Döküm ve CNC işleme sıklıkla karşılaştırılsa da, dövme gibi diğer yöntemler de imalatta önemli bir rol oynar. Örneğin, Shaoyi (Ningbo) Metal Technology gibi şirketler, sıkıştırma kuvvetlerini kullanarak metali şekillendiren ve özellikle çok güçlü ve dayanıklı bileşenler üretmek için ideal olan otomotiv dövme uzmanlığı yapar. İmalat seçeneklerinin tam yelpazesini anlamak, bir parçanın özel performans gereksinimleri için en iyi sürecin seçilmesini sağlar.

| Faktör | CNC makineleme | Döküm |

|---|---|---|

| İşlem türü | Çıkartmalı (Malzeme Kaldırma) | Kalıplama (Malzeme Enjeksiyonu) |

| İçin En Uygun (Hacim) | Düşük ila Orta (1-5.000) | Yüksek ila Çok Yüksek (5.000+) |

| Takım Maliyeti | Düşük ya da Yok | Yüksek (özel kalıp gerektirir) |

| Parça Başına Maliyet | Yüksek (sürekli) | Düşük (hacimle azalır) |

| Teslimat süresi | Kısa (takım gerektirmez) | Uzun (kalıp oluşturmaya bağlı olarak) |

| Maddi Atık | Yüksek (atık talaş oluşturur) | Düşük (sadece gerekli malzeme kullanılır) |

Sinerji: Die Döküm İçin Son İşlem Süreci Olarak CNC Frezeleme Kullanımı

Genellikle rekabet halindeki yöntemler olarak sunulsalar da, CNC frezeleme ve die döküm sıklıkla ardışık bir üretim sürecinde ortaktırlar. Birçok yüksek performanslı bileşen, her iki yöntemin güçlü yönlerinden de yararlanır. Bu süreç, parçanın birincil karmaşık şeklinin (neredeyse nihai şekli) die döküm ile verimli bir şekilde üretilmesiyle başlar ve ardından dökümün kendi başına ulaşamayacağı hassasiyeti gerektiren son işlemler için CNC frezelemeye geçilir.

Tarafından açıklandığı gibi G&M Die Casting , bu hibrit yaklaşım, montaj için hazır parçalar üretmek üzere tek kaynaklı bir çözümdür. Die döküm, birçok uygulama için yeterli olan yaklaşık ±0,005 inç toleranslarla özellikler üretebilir. Ancak bir tasarım daha dar toleranslara, kusursuz düz yüzeylere veya dişli delikler gibi karmaşık özelliklere ihtiyaç duyduğunda ikincil işleme işlemi gereklidir. İşte burada CNC merkezleri devreye girer ve die döküm parçayı tam spesifikasyonlara uyacak şekilde hassaslaştırır.

Bu sinerjik ilişki, üreticilerin hem maliyet etkinliği hem de yüksek hacimli die döküm hızını parça çoğunluğu için; en kritik özellikleri için ise CNC işleme ile elde edilen cerrahi hassasiyeti bir araya getirmelerini sağlar. Bu durum hem ekonomik uygulanabilirliği hem de işlevsel performansı garanti eder.

Die döküm parçalarda yaygın olarak yapılan ikincil CNC işleme işlemleri şunlardır:

- Delgi ve Mete Ayakları: Vidalı delikleri oluşturmak için vida ve cıvatalar için hassas işlemler.

- Frezeleme: Contalar için veya diğer bileşenlerle birleşecek düz yüzeylerin işlenmesi.

- Delik büyütme: Yataklar veya miller için kusursuz yuvarlak ve hassas konumlandırılmış delikler oluşturma.

- Tornalama: Çap toleransları çok dar olan silindirik özelliklerin işlenmesi.

- O-ring Kanallarının Oluşturulması: Sızıntıları önlemek için sızdırmazlık elemanları için hassas kanalların işlenmesi.

Döküm Parçaların İşlenmesi ile İlgili Dikkat Edilmesi Gerekenler

Döküm bir parçanın işlenmesi, dökme malzemenin katı bir bloğunun işlenmesiyle aynı değildir. Döküm süreci, mühendislerin ve operatörlerin başarılı bir sonuç almak için dikkate almaları gereken benzersiz malzeme özellikleri ve zorluklar getirir. Parçanın zarar görmesini veya yapısal bütünlüğünün bozulmasını önlemek için doğru planlama ve teknik esastır.

Birincil zorluklardan biri malzeme gözenekliliği 'dir. Ergimiş metal katılaşıp döküm oluşurken zaman zaman mikroskobik gaz kabarcıkları meydana gelebilir. Kesici uç bu boşluklarla karşılaştığında yüzey kalitesinin kötüleşmesine hatta kesici ucun kırılmasına neden olabilir. Operatörler, gözeneklilik etkilerini en aza indirmek için keskin uçlar ve optimize edilmiş kesme parametreleri kullanmalıdır. Bir diğer kritik faktör ise tespit Sistemleri , veya iş parçası tutma. Die-cast (döküm kalıp) parçalar, karmaşık, düzensiz yüzeylere ve ince duvarlara sahip neredeyse net şekil halinde oluşturulur. Parçayı işleme süreci sırasında çarpıtmeden veya hasar vermeden güvenli ve tekrarlanabilir şekilde tutmak için genellikle özel bir sabitleme aparatına ihtiyaç duyulur.

Ayrıca, alüminyum A380 gibi die-cast dökümde kullanılan alaşımlar, 6061 alüminyum gibi yaygın kütük alaşımlardan farklı özelliklere sahiptir. Döküm alüminyum genellikle daha yüksek silikon içeriğine sahiptir ve bu da onu daha aşındırıcı hale getirerek takım aşınmasını hızlandırır. Etkili talaşlı imalat için genellikle özel kaplamalı takımlar ve geometriler gereklidir.

Die-cast bileşenlerin işlenmesi için en iyi uygulamalar şunları içerir:

- Keskin, Kaplamalı Takım Kullanın: Polikristalin elmas (PCD) veya kaplamalı karbür takımlar, yüksek silikonlu alüminyum alaşımlarının aşındırıcı yapısına karşı direnmek için sıklıkla önerilir.

- İlave Hızlarını ve Beslemeleri Optimize Edin: Kesme parametreleri, düşük sıcaklık alaşımlarının erimesini önlemek ve malzemeyi sürterek kesmeden temiz bir kesim elde etmek için dikkatlice kontrol edilmelidir.

- Uygun İş Tutma Yöntemlerini Uygulayın: Parçanın benzersiz geometrisini destekleyecek şekilde, sapmaya veya hasara engel olmak için güçlü ve sabit alanlarda bağlama yapacak tesisat tasarlayın.

- Talaşları Etkin Bir Şekilde Yönetin: Geleneksel bol soğutucunun bazen malzeme gözeneklerine sızarak ileride sorunlara neden olabileceğini göz önünde bulundurarak, talaş temizliği için yüksek basınçlı hava püskürtmeleri veya minimum soğutucu kullanın.

Maliyet Analizi: Die Casting + CNC Ne Zaman Daha Ekonomiktir?

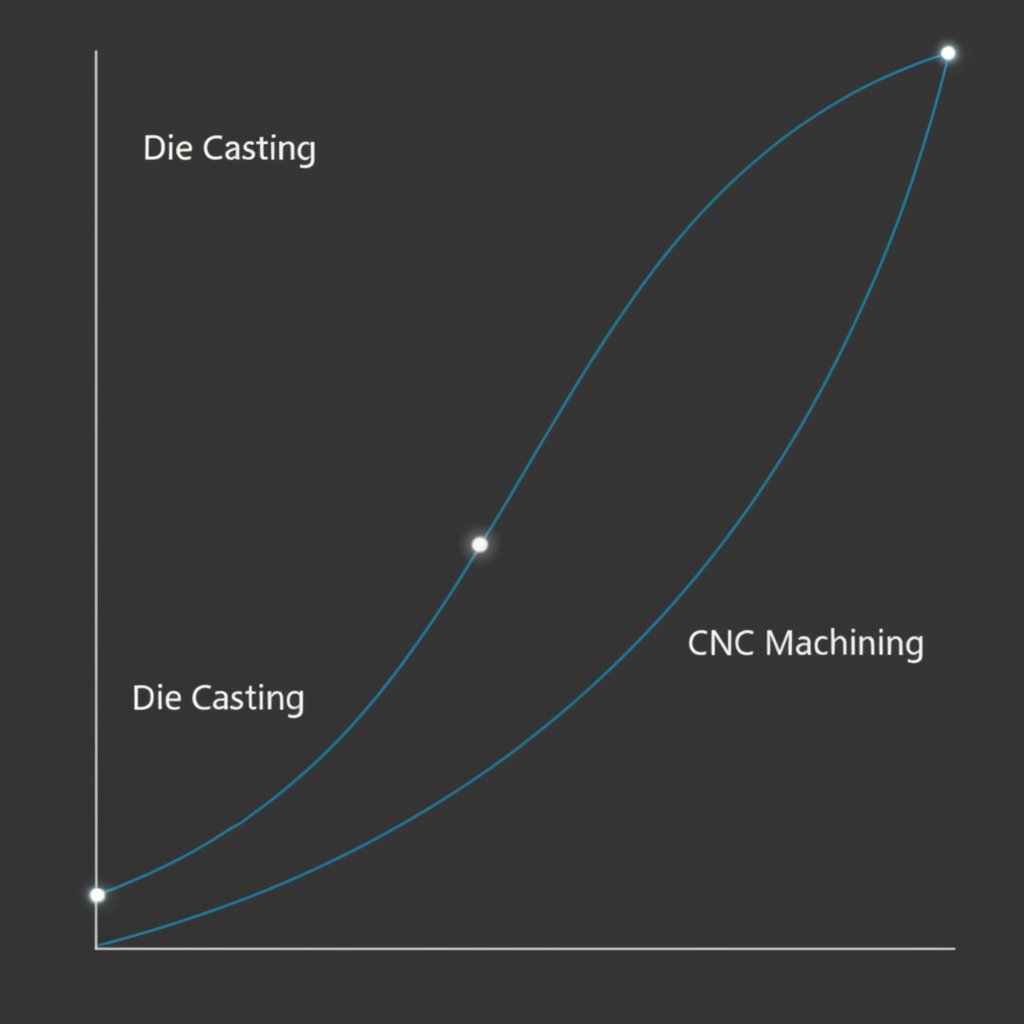

Sadece CNC işleme ile birleştirilmiş die casting ve işleme süreci arasındaki karar neredeyse her zaman üretim hacmi ve maliyete bağlıdır. CNC işleme esneklik sunar ve başlangıçta yüksek kalıp maliyetlerinden kaçınır, ancak die casting büyük ölçekte eşsiz verimlilik sağlar. Maliyet kırılma noktasını anlamak, bir üretim projesi için doğru finansal kararı vermek açısından kritiktir.

Düşük hacimler için, örneğin prototipler veya birkaç yüz parçalık seri üretimlerde, CNC işleme neredeyse her zaman daha ucuzdur. Ancak SyBridge Technologies belirtiyor, bir çelik kalıba on binlerce dolar yatırım yapmaya gerek yok. Maliyet esas olarak makine süresi ve malzeme ile belirlenir. Ancak bu parça başı maliyet, üretilen birim sayısından bağımsız olarak nispeten sabit kalır. Öte yandan döküm kalıplama, kalıbın tasarım ve üretiminden dolayı çok yüksek başlangıç maliyetine sahiptir. Fakat bu kalıp bir kez üretildikten sonra parçalar, malzeme ve çevrim süresi açısından dolar karşılığında birkaç sente mal olabilir.

İlgi çekici bir vaka çalışması Dynacast bu ödünleşimi vurguluyor. Light L16 kamerası için karmaşık şasinin CNC ile işlenmesi, döküm kalıpla üretimine kıyasla beş kat daha pahalıydı. Kitle piyasası tüketici ürünü açısından, bu maliyet farkı büyük ölçekli üretimde CNC işleme yöntemini pratik dışı hale getirdi. Kalıp için yapılan ilk yatırım, parça başı maliyette elde edilen büyük tasarrufla hızla karşılandı ve bu da melez yaklaşımı tek uygun ilerleme yolu yaptı.

Genel bir kılavuz olarak, döküm yönteminin daha ekonomik hale geldiği geçiş noktası genellikle 2.000 ile 5.000 birim arasında yer alır. Bu aralığın altında kalınırsa, kalıp maliyeti haklı çıkacak kadar yüksektir. Bu değerin üzerindeyse, döküm yönteminin parça başı düşük maliyeti üretilen her parça ile birikerek önemli tasarruflar sağlar ve seri üretim için en iyi seçeneği oluşturur.

Sıkça Sorulan Sorular

1. CNC işleme ile döküm arasındaki fark nedir?

CNC işleme, katı bir malzeme bloğundan başlayarak parçayı oluşturmak için fazlalıkları kesen ekilmeyen bir süreçtir. Döküm ise erimiş metali bir çelik kalıba (kalıp) enjekte ederek parçayı oluşturan bir kalıp sürecidir. CNC düşük ila orta ölçekli üretimler ve yüksek hassasiyet için en iyisidir, döküm ise düşük birim maliyetiyle karmaşık parçaların yüksek hacimli üretimi için idealdir.

2. Bir CNC makinesinin 7 ana parçası nelerdir?

Tipik bir CNC makinesinin temel bileşenleri, sistemin beyni olan Makine Kontrol Ünitesi'ni (MCU); programın yüklenmesi için Giriş Cihazlarını; eksenleri hareket ettirmek üzere motorlar içeren Tahrik Sistemini; makineyi oluşturan Asıl Makine Aletini (örneğin mil ve kesme takımları); doğruluğu sağlamak için Geri Bildirim Sistemini; makinenin yapısını oluşturan Yatak ve Tablayı; ve ısıyı yönetmek için Soğutma Sistemini içerir.

3. Die casting, CNC'ye göre daha ucuz mudur?

Üretim hacmine bağlıdır. Düşük miktarlarda (prototip seviyesinden birkaç bine kadar parça) üretim yapıyorsanız, kalıp üretmenin yüksek başlangıç maliyetlerinden kaçınıldığı için CNC işleme daha uygundur. Ancak büyük ölçekli üretimlerde (genellikle 5.000 birimden fazla), die casting çok düşük parça başına maliyeti nedeniyle başlangıçtaki kalıp yatırımını hızla geri ödediği için önemli ölçüde daha ekonomik hale gelir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —