Alüminyum Kalıp Döküm İçin Kalıp Sökücü Ajanınızı Seçme

Özet

Alüminyum kalıp dökümü için kalıp ayırma ajanları, erimiş metal enjeksiyonundan önce kalıp yüzeyine uygulanan ve hayati öneme sahip kimyasal kaplamalardır. Bu ajanlar genellikle su bazlı yağlayıcılardır ve sıcak alüminyumun çelik kalıba yapışmasını engelleyen kritik bir bariyer oluşturur. Bu sayede döküm parçanın sorunsuz şekilde kalıptan çıkması sağlanır, pahalı kalıp malzemesi aşınmaya ve süterlemeye karşı korunur ve nihai ürünün yüzey kalitesi önemli ölçüde artar. Sonuç olarak üretim verimliliği yükselir ve hurda oranları düşer.

Kalıp Ayırma Ajanlarını Anlamak: Fonksiyon ve Önem

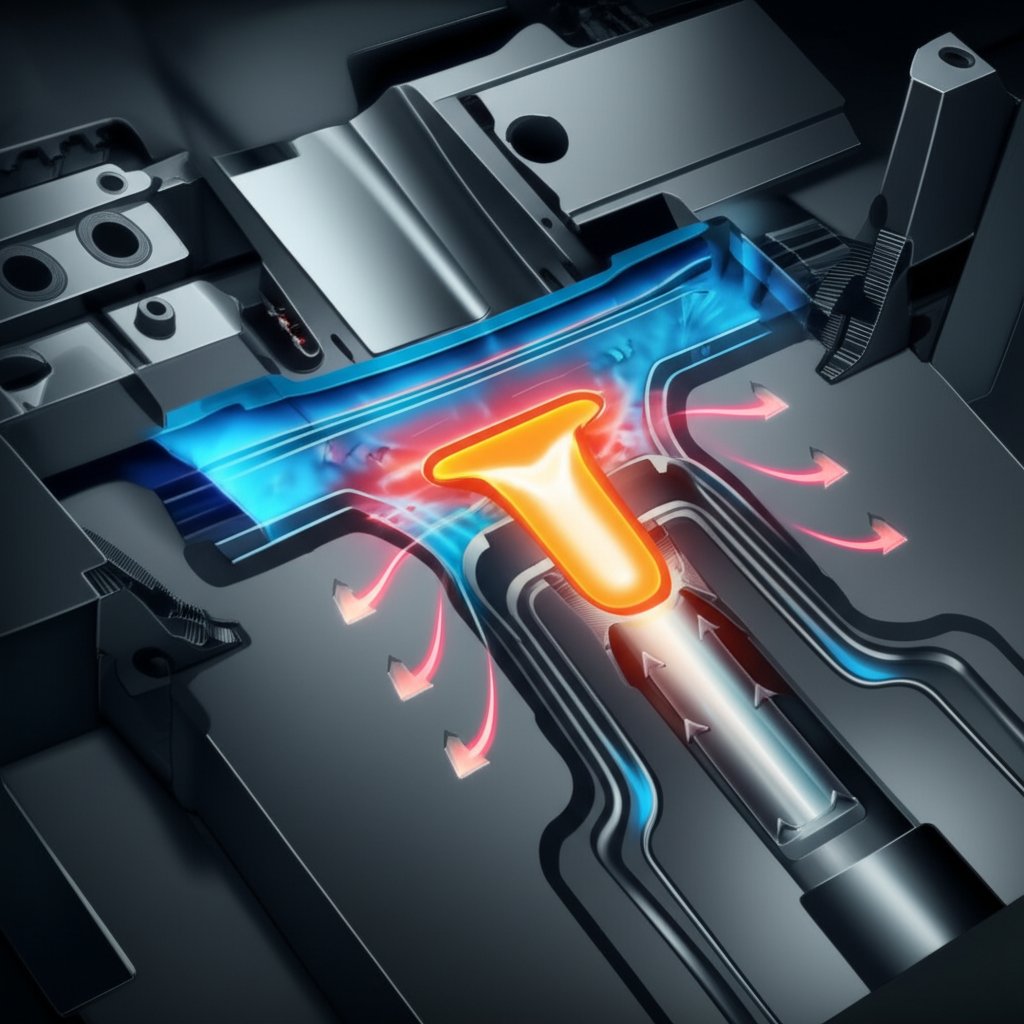

Alüminyum kalıp dökümünün yüksek basınç ve yüksek sıcaklık ortamında, erimiş metal ile çelik kalıp arasındaki etkileşim başarının ya da başarısızlığın kritik noktası olur. Her döküm çevriminden önce kalıp boşluğuna püskürtülen bir kalıp ayırma maddesi, aynı zamanda kalıp yağlayıcı olarak da bilinir ve erimiş alüminyumla kalıp arasında fiziksel bir bariyer görevi gören, kararlı ince bir ara yüzey filmi oluşturmaya yarar. Bu, malzemelerin birbirine yapışmasını önler; bu genellikle lehimlenme (soldering) olarak bilinir ve hem döküm parçaya hem de kalıba zarar verebilir. Etkili bir ayırma maddesi olmadan, parça sökülmesi zorlaşır, üretim durmalarına, kalıpta artan aşınmaya ve hatalı parça oranının yükselmesine neden olur.

Bir ayırma maddesinin mekanizması oldukça karmaşıktır. Genellikle su bazlı olan sıvı, sıcak kalıp yüzeyine (sıkça 150°C ile 350°C arasında çalışan) püskürtüldüğünde su neredeyse anında buharlaşır. Bu süreç, mumlar, polimerler, silikonlar veya diğer özel bileşenler gibi aktif maddelerden oluşan uniform, mikro ince bir tabaka bırakır. Bu dayanıklı film, dökülen alüminyumun yoğun ısısına ve basıncına dayanabilmeli, metalin karmaşık boşluklara akışını kolaylaştırmak için yağlama sağlamalı ve katılaştıktan sonra parçanın kalıptan temiz bir şekilde çıkarılmasını sağlamalıdır. Bu filmin kalitesi, çevrim sürelerini, parça kalitesini ve döküm işleminin genel ekonomik verimliliğini doğrudan etkiler.

Yüksek kaliteli ve doğru şekilde uygulanan bir ayırma maddesi kullanmanın önemi yeterince vurgulanamaz. Bu madde, modern kalıp döküm sürecinde hayati işlevler üstlenir. Sektör kaynaklarında olduğu gibi ayrıntılı olarak belirtildiği gibi Giesserei Lexikon , doğru ajan, ürün kalitesinin uniform olmasını sağlar ve pahalı kalıpların kullanım ömrünü uzatır. Yetersiz bir ajan kullanmanın sonuçları arasında lehimlenme, kalıptan çıkarmada zorluk, döküm üzerinde yüzey hataları ve termal şok nedeniyle kalıbın hızla yıpranması yer alır. Bir kalıp ayırıcı ajanın temel fonksiyonları şunlardır:

- Çıkış Performansı: Dökülmüş alüminyum parçanın kalıba yapışmasını önlemek ve kolay ve temiz bir şekilde kalıptan çıkmasını sağlamak.

- Yağlama: Erimiş metalin kalıbın karmaşık bölümlerine akışını destekleyerek gözenekliliği azaltmak ve kalıbın tamamen dolmasını sağlamak.

- Kalıp Koruma: Kalıp yüzeyinde lehimlenmeyi ve aşınmayı en aza indiren bir bariyer oluşturarak çalışma ömrünü uzatmak.

- Soğutma Etkisi: Su bazlı ajanlar için, buharlaşma işlemi kalıp yüzeyinde kontrollü bir soğutma etkisi yaratır ve böylece kalıbın termal dengesini yönetmeye yardımcı olur.

- Yüzey Kalitesinin İyileştirilmesi: Döküm parçanın daha düzgün ve parlak bir yüzey kazanmasını teşvik ederek ikincil yüzey işlemlerine olan ihtiyacı azaltmak.

Alüminyum Döküm için Ana Türde Kalıp Söktürücü Ajanlar

Kalıp söktürücü ajan seçimi, alüminyum alaşımları için belirli üretim ihtiyaçlarını karşılamak üzere tasarlanmış farklı formülasyonlara sahip olmasından dolayı kritik bir karardır. En yaygın ajanlar, her birinin kendine özgü özellikleri, avantajları ve sınırlamaları olan belirgin kategorilere girer. Bu türleri anlamak, performans ve kalite açısından die döküm sürecini optimize etmenin ilk adımıdır.

Su Bazlı Ajanlar alüminyum die döküm için mükemmel soğutma özellikleri, çevresel güvenliği ve maliyet etkinliğinden dolayı en yaygın tercihtir. Bunlar aktif yağlayıcı bileşenlerin (balmumu, silikonlar veya polimerler gibi) suya karıştırılarak emülsiyon veya dispersiyon haline getirildiği ürünlerdir. Sıcak kalıba uygulandığında su buharlaşır ve yağlayıcı bir film bırakır. Örneğin Pyrotek'in Nekote serisi ince grafit parçacıkları içeren ürünler, yağlamayı artırmak için kullanılır. Miller-Stephenson'dan ReleaSys™ HTX-D gibi gelişmiş su bazlı formülasyonlar Miller-Stephenson , yüksek bütünlüklü döküm için tasarlanmıştır ve minimum birikimle üstün bir ayırma sağlar; bu, kalıplama sonrası işlem gerektiren parçalar için çok önemlidir.

Silikon Bazlı ve Silikonsuz Ajanlar başka önemli bir ayrımı temsil eder. Silikon emülsiyonları mükemmel ayırma özellikleri sunar ve parlak, estetik yüzeyli parçalar üretilebilmesini sağlar. Yüksek sıcaklıklarda etkilidirler ve üstün yağlama sağlarlar. Ancak silikon içeriği, boyama, toz kaplama veya yapıştırıcı ile birleştirme gibi ikincil işlemlerde sorun yaratabilir. Döküm sonrası yüzey işleme açısından kritik olan uygulamalar için Silikonsuz Ajanlar tercih edilen çözümdür. Şirketler gibi üreticiler tarafından vurgulandığı üzere Meiya Chemical , bu ajanlar, silikon kalıntısı bırakmadan etkili ayırma sağlayacak şekilde formüle edilmiştir ve böylece sonraki yüzey işlemlerinin düzgün yapışmasını sağlar. Bu nedenle otomotiv ve tüketici elektroniği bileşenlerinin çoğunda vazgeçilmez hale gelmişlerdir.

Bu birincil tipler arasında seçim yapmak, performans, maliyet ve nihai parça gereksinimleri arasında bir ödünleşim gerektirir. Karar verme sürecine rehberlik etmek için aşağıda bir karşılaştırma bulunmaktadır.

| Ajan Türü | Avantajlar | Dezavantajlar | En iyisi |

|---|---|---|---|

| Su tabanlı | Mükemmel soğutma, çevre dostu (düşük uçucu organik bileşikler), alev alıcı olmayan, maliyet açısından verimli. | Yanlış uygulanırsa kalıplara termal şok oluşturabilir, dikkatli seyreltme kontrolü gerektirir. | Genel amaçlı alüminyum basınç döküm, yüksek hacimli üretim. |

| Silikon bazlı | Mükemmel ayrılma ve yağlama sağlar, parlak yüzey dokusu verir, yüksek termal kararlılık. | Dökümden sonraki boyama, kaplama veya kaynak işlemlerini engelleyebilir; birikime neden olabilir. | İkincil yüzey işlemine gerek kalmadan yüksek kaliteli yüzey bitişi istenen karmaşık parçalar. |

| Silikon İçermeyen | İkincil işlemlerde (boyama, kaplama, yapıştırma) mükemmel yapışmayı sağlar, temiz ayrılma. | Silikona dayalı ajanlara göre hafifçe daha düşük yağlama sağlayabilir; daha pahalı olabilir. | Otomotiv veya tüketici elektrikli cihaz bileşenleri gibi döküm sonrası yüzey işleme gerektiren parçalar. |

Uygulamanız için En İyi Kalıp Sökme Maddesini Nasıl Seçersiniz

En uygun kalıp sökme maddesinin seçilmesi tek boyutun herkes için uygun olduğu bir karar değildir. "En iyi" ajan, die döküm işleminizin özel parametrelerine tam olarak uyum sağlayan ajandır. Sistematik bir seçim yaklaşımı, daha yüksek verimlilik, daha düşük hurda oranları ve daha uzun kalıp ömrü sağlar. İstenen sonucu elde etmek için dökülen alaşım, parçanın karmaşıklığı ve istenen yüzey bitişi gibi faktörlerin hepsi dikkatlice değerlendirilmelidir. Şurada belirtildiği gibi OEForm , farklı metaller ve çalışma koşulları özel formülasyonlar gerektirir.

Bilinçli bir karar vermek, birkaç önemli operasyonel faktörün değerlendirilmesini gerektirir. Örneğin, büyük ve karmaşık bir otomotiv bileşeninin, küçük ve basit bir gövdeden farklı kalıp ayırma gereksinimleri olabilir. Modern araçlarda bulunan yüksek performanslı bileşenler genellikle sonraki işlemler için kusursuz yüzey bütünlüğü talep eder. İlgili yüksek performanslı sektörlerdeki kişiler için şunu belirtmekte fayda vardır ki, Shaoyi (Ningbo) Metal Technology her üretim aşamasının, özellikle yağlama ve kalıp ayırmanın kalitesinin çok önemli olduğu hassas mühendislikli otomotiv parçalarında uzmanlaşmıştır. Bu durum, üstün nihai ürünler elde etmek amacıyla malzemeleri ve süreçleri birbirine uygun hâle getirmenin önemini ortaya koymaktadır.

Bu karmaşık seçim sürecinde dikkate almanız gereken aşağıdaki kriterleri göz önünde bulundurun:

- Alaşım Bileşimi: Odak noktası alüminyum olsa da, farklı alüminyum alaşımları (örneğin A380, A356) yapışma ve akış özelliklerinde farklılık gösterebilir ve bu da ihtiyaç duyulan kalıp ayırıcı türünü etkiler.

- Döküm Karmaşıklığı ve Geometrisi: Derin çekmeli, ince cidarlı veya karmaşık geometrili parçalar, kalıbın kusursuz şekilde tamamen doldurulmasını sağlamak için mükemmel yağlama ve metal akış özelliklerine sahip ajanlar gerektirir.

- Kalıp Sıcaklığı: Seyreltme ajanı, kalıbınızın çalışma sıcaklığında etkili olmalıdır. Yüksek sıcaklık ajanları, 280°C'ye kadar ulaşabilen yüzeylerde kararlı bir kalıp açma filmi oluşturacak şekilde formüle edilmiştir.

- İstenen Yüzey Pürüzlülüğü: Parça kalıptan doğrudan parlak, estetik bir yüzey ile çıkması gerekiyorsa silikon bazlı bir ajan uygun olabilir. Parça boyanacak, kaplanacak veya kaynak yapılacaksa, yapışma sorunlarını önlemek için silikonsuz bir ajan gereklidir.

- Döngü Zamanları: Yüksek hızlı işlemler, hızlı uygulanabilen ve en az kuruma süresiyle etkili bir film oluşturan bir ajan gerektirir. Yarı kalıcı ajanlar burada faydalı olabilir çünkü birden fazla döngü boyunca etkisini koruyabilir.

- Çevresel ve Güvenlik Yönetmelikleri: Uçucu Organik Bileşikler (VOC) konusundaki artan kısıtlamalarla birlikte, su bazlı ajanlar genellikle uyum sağlama ve çalışan güvenliğinin artırılması açısından tercih edilen seçenek olmaktadır.

Seçim sürecine daha fazla yardımcı olmak için dökümcü yöneticileri, potansiyel tedarikçilerle belirli sorularla görüşmelidir. Bu, seçilen ürünün operasyonel ihtiyaçlarla tam olarak uyum sağlamasını sağlar. Gereksinimlerinizi tartışmadan önce bir kontrol listesi oluşturun:

- Spesifik uygulamamız için optimal seyreltme oranı nedir?

- Bu ajan kalıp malzemesiyle ve kullandığımız alüminyum alaşımıyla uyumlu mu?

- Bu ürün, döküm sonrası yüzey işlemlerimizi etkileyebilecek herhangi bir kalıntı bırakıyor mu?

- Önerilen uygulama yöntemi nedir (örneğin, manuel mi yoksa otomatik püskürtme mi)?

- Kalıp birikimi ve bakım aralıkları açısından bu ajanın performans verilerini sağlayabilir misiniz?

- Bu ürün için güvenlik ve atık bertarafı gereklilikleri nelerdir?

Sıkça Sorulan Sorular

1. Die casting kalıp sökücü nedir?

Döküm kalıplarında kullanılan bir kalıp sökme maddesi, genellikle kalıp kayma maddesi veya kalıp spreyi olarak adlandırılır ve kalıbın iç yüzeyine uygulanan kimyasal bir kaplamadır. Bu madde, sıcak kalıp ile erimiş metal arasında bir bariyer oluşturur. Oluşan bu film, metalin kalıba yapışmasını önler, metal akışını kolaylaştırır, kalıbın soğumasına yardımcı olur ve kalıbı aşınmadan koruyarak parçaların kolayca çıkmasını ve yüksek kaliteli bir yüzey bitişi sağlar.

vazelin serbest bırakma ajanı olarak kullanılabilir mi?

Petrol jeli (Vazelin), bazı plastikler veya reçineler gibi düşük sıcaklık ve düşük basınçlı kalıp uygulamalarında serbest bırakma ajanı olarak kullanılsa da alüminyum yüksek basınçlı döküm işlemi için tamamen uygun değildir. Erimiş alüminyumun aşırı sıcaklıkları (600 °C'nin üzerinde) ve dökümün yüksek basıncı, petrol jelini anında yanmasına neden olur; bu da hiçbir serbest bırakma özelliği sunmaz ve muhtemelen parça üzerinde ciddi karbon birikimi ve hatalara yol açar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —