Otomotiv Kalıpları için Dökme Demir: Dayanıklılık Bilimi

Özet

Gri ve tokluklu (noktasal grafitli) kaliteleri özellikle büyük otomotiv pres kalıpları için tercih edilen dökme demir türüdür. Bunun nedeni, yüksek basınç mukavemeti, mükemmel titreşim sönümleme, üstün aşınma direnci ve genel maliyet etkinliği gibi dikkate değer avantajlarının bir arada bulunmasıdır. Modern otomotiv gövde panellerini basmak için gerekli dayanıklılık ve kusursuz yüzey kalitesini elde etmek amacıyla özel imalat süreçleri ve iyon nitrürleme gibi gelişmiş yüzey işlemleri esastır.

Neden Otomotiv Kalıpları İçin Dökme Demir Tercih Edilir

Otomotiv üretimindeki yüksek baskı ortamında, araç gövdelerini şekillendirmek için kullanılan takımlar büyük ve tekrarlayan kuvvetlere dayanabilmelidir. Kapılar ve kaputlar gibi karmaşık formlara sac metalin basıldığı büyük pres kalıpları, hem inanılmaz derecede güçlü hem de olağanüstü kararlı olan bir malzeme gerektirir. Dökme demir, birçok çelik dahil diğer metallerle eşleşmesi zor olan benzersiz özelliklerine sahip olması nedeniyle bu zorlu uygulama için uzun süredir sektör standardı olmuştur. Uygunluğu, doğrudan daha yüksek kaliteli parçalara ve daha verimli bir üretim hattına çevrilebilen temel özelliklerden kaynaklanmaktadır.

Dökme demirin temel avantajı, şekil bozmadan ağır yükleri taşıyabilme kabiliyeti olan dikkate değer basınç mukavemetidir. Endüstri analizlerinde, örneğin Sinoway Industry , bu özellik, bir kalıp ömrü boyunca milyonlarca çevrimin beklendiği presleme işlemlerinde kritik öneme sahiptir. Ayrıca dökme demirin üstün titreşim sönümleme özellikleri vardır. Bir sac presinin şiddetli darbesi sırasında enerji emerek titreme (chatter) azaltılır ve bu da nihai otomotiv parçasının boyutsal doğruluğunu korumak ile pürüzsüz bir yüzey kaplaması elde etmek açısından hayati önem taşır. Bu doğuştan gelen kararlılık, takım aşınmasını en aza indirir ve basılan panellerde oluşabilecek hataları önlemeye yardımcı olur.

Mekanik performansının ötesinde dökme demir, önemli ekonomik ve üretim avantajları sunar. Otomotiv üretiminde kullanılan dev kalıplar düşünüldüğünde, karşılaştırılabilir boyuttaki dövme çelik kütüklerden daha maliyet etkin üretim sağlar. Malzeme aynı zamanda mükemmel döküm kabiliyetine sahiptir ve bu da karmaşık kalıp şekillerine dökülerek neredeyse son şekle yakın kalıplar oluşturulabilmesini sağlar; bu da sonrasında gereken işçiliği en aza indirir. Bu performans ve değer kombinasyonu, dökme demiri otomotiv sektöründe vazgeçilmez bir malzeme haline getirir.

- Yüksek Basma Mukavemeti: Şeklini kaybetmeden aşırı kesme kuvvetlerine dayanır ve parçaların kalitesinin tutarlı olmasını sağlar.

- Üstün Titreşim Sönümleme: İşletim titreşimlerini emerek daha yüksek stabilite, azaltılmış takım aşınması ve daha iyi yüzey kalitesi sağlar.

- Mükemmel aşınma dayanımı: Malzemenin sertliği, yüksek metal-metal sürtünmesinin olduğu aşındırıcı koşullarda bile uzun ömür sağlar.

- Maliyet etkinlik: Dövme çelik gibi malzemelere kıyasla performans ve uygun fiyat açısından oldukça rekabetçi bir denge sunar.

- İyi işlenebilirlik: Modern araç tasarımları için gerekli olan kesin nihai boyutlara ve karmaşık özelliklere ulaşmak amacıyla verimli bir şekilde işlenebilir.

Kalıp Üretiminde Kullanılan Dökme Demir Türleri

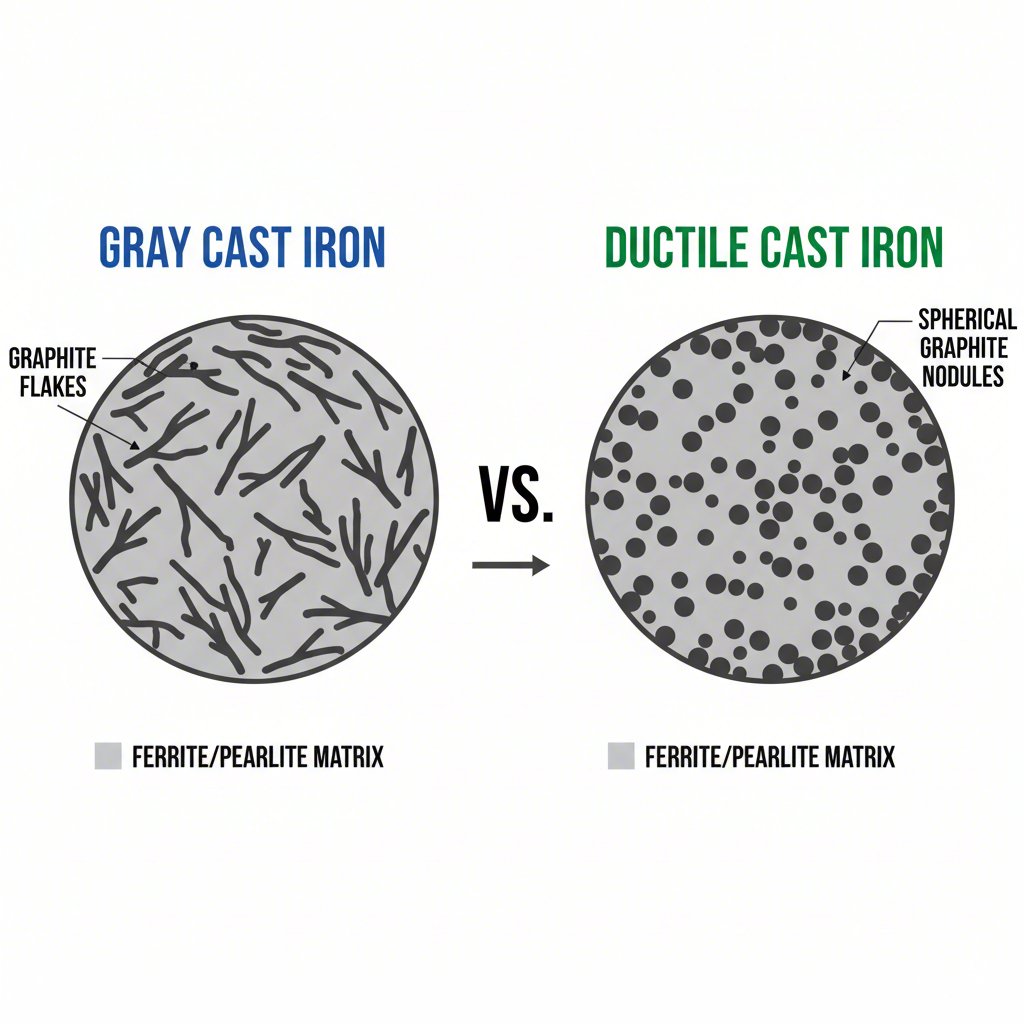

Tüm dökme demirler eşit olarak üretilmez. Bir dökme demir alaşımının belirli özellikleri, özellikle serbest karbonun (grafitin) demir matrisi içinde aldığı form ile belirlenir. Büyük otomotiv kalıpları için iki ana tip hakimdir: gri dökme demir ve tok dökme demir (küresel veya sferoidal grafitli demir olarak da bilinir). Aralarında seçim yapılması, belirli uygulamaya, etki eden gerilmelere ve performans ile maliyet arasındaki istenen dengeye bağlıdır.

Gri dökme demir, en geleneksel ve yaygın olarak kullanılan türdür. Adını, kırık yüzeyindeki grafit pulcuklarından kaynaklanan gri görünümden alır. Şirketin ayrıntılı bir karşılaştırmasına göre MAT Foundry Group , bu pulcuklar gri dökme demire mükemmel işlenebilirlik ve eşsiz titreşim sönümleme kapasitesi kazandırır. Ancak aynı keskin kenarlı pulcuklar içsel gerilim odak noktaları olarak davranarak gri dökme demiri kırılgan hale getirir ve nispeten düşük çekme mukavemeti ile darbe direnci sağlar. Özellikle kalıp setlerinin ana gövdesi veya tabanı gibi yüksek basma yüküne maruz kalan ancak önemli ölçüde çekme gerilimi veya sert darbelerin olmadığı uygulamalara en uygundur.

Dökme demirde daha modern bir gelişmeyi temsil eden küresel grafitli dökme demir, magnezyum gibi ısılara eklenerek grafitin küçük, küresel nodüllere dönüştürülmesiyle elde edilir. Görünüşte küçük olan bu değişiklik mekanik özellikler üzerinde derin bir etkiye sahiptir. Nodüllerin yuvarlak şekli, gri dökme demirde bulunan iç gerilim noktalarını ortadan kaldırarak malzemeyi çok daha güçlü, tok ve adından da anlaşılacağı gibi daha sünek hale getirir. Kırılmadan önce önemli ölçüde bükülebilir ve şekil değiştirebilir, bu da ona üstün çekme mukavemeti ve darbe direnci kazandırır. Bu nedenle küresel grafitli dökme demir, zımbalar, tutucular ve ana biçimlendirme ile kesme işlemlerini gerçekleştiren gömme parçalar gibi daha yüksek gerilmelere maruz kalan kritik kalıp bileşenleri için ideal seçimdir.

Gri Dökme Demir ve Küresel Grafitli Dökme Demir: Teknik Karşılaştırma

| Mülk | Gri Demir | Küresel (Nodüler) Dökme Demir |

|---|---|---|

| Grafit Yapısı | Dilimler | Küreler (Nodüller) |

| Çekme Dayanımı | Düşük (örneğin, 276 N/mm²'ye kadar) | Yüksek (örneğin, 827 N/mm²'ye kadar) |

| Süneklik ve Uzama | Çok Düşük (Gevrektir) | Yüksek (Kırılmadan şekil değiştirebilir) |

| Çarpışma Direnci | Fakirler | Harika |

| Titreşim Damping | Harika | İyi |

| Genel Uygulamalar | Kalıp gövdesi, makine tezgahları, motor blokları | Kalıp zımbaları, dişliler, yüksek basınçlı borular |

İmalat ve Yüzey İşlem Prosesi

Dökme demirden büyük otomotiv kalıpları üretmek, metalürji, döküm, işleme ve yüzey mühendisliği konularında önemli uzmanlık gerektiren çok aşamalı bir süreçtir. Ham maddeden, preste kullanıma hazır son haline gelene kadar olan yol, kalıbın nihai performansına ve ömrüne katkıda bulunan birkaç kritik adımı içerir. İlk aşama, kalıbın modelinden yapılan kum kalıba erimiş demirin döküldüğü dökümdür. Bu süreç, büyük parçalar için genellikle kum döküm şeklinde olup, döküm uzmanlarının da belirttiği gibi Metco , kalıbın ham, boydan büyük şeklini oluşturur.

Döküm soğuyup katılaştıktan sonra, işleme aşamasına geçilir. Takım uzmanlarının belirttiği üzere Sandvik Coromant , bu, ham dökümü keserek nihai boyutlara getirmek için gelişmiş metal işleme becerileri gerektirir. Araç gövde panellerini oluşturacak karmaşık, eğri yüzeylerin oluşturulmasında çok eksenli CNC freze makineleri kullanılır. Nihai yüzeyin milimetrenin onda biri kadar küçük sapmalarla mükemmel derecede düzgün ve doğru olması gerektiğinden bu işlem zaman alıcı ve titizlik isteyen bir süreçtir. Kanıtlanmış uzmanlığa sahip bir üretim ortağı bulmak hayati öneme sahiptir. Örneğin, Shaoyi (Ningbo) Metal Technology Co., Ltd. özel otomotiv pres kalıpları konusunda uzmanlaşmıştır ve gelişmiş simülasyonlar ve proje yönetimiyle OEM'ler ve Birinci Kademe Tedarikçiler için yüksek kaliteli kalıp araçları sunar.

Performansı garanti altına almak için son ve belki de en kritik adım yüzey işlemedir. Döküm demir yüzey sert olsa da, kaplamalı veya yüksek mukavemetli çeliklerin preslenmesi sırasında yapışmaya (galling) ve aşınmaya karşı savunmasızdır. Buna karşı koymak için kalıbın çalışan yüzeyleri bir sertleştirme sürecinden geçirilir. Advanced Heat Treat Corp. , yüzeye azotun difüze edildiği bir termokimyasal işlem olan iyon nitrürleme, önde gelen bir yöntemdir. Bu işlem, metalin metalle sürtünmesini önler, çizilmeyi azaltır ve kalıbın yüksek hacimli üretim süreçleri boyunca üstün bir A sınıfı yüzey kalitesini korumasına olanak tanıyan son derece sert, aşınmaya dayanıklı ve yağlayıcı bir yüzey tabakası oluşturur.

- Döküm: Döküm kalıbına erimiş gri veya tokluklu dökme demir dökülerek kalıbın ilk, yaklaşık net şekli oluşturulur.

- Gerilme Giderme: Ham döküm, soğuma sırasında oluşan iç gerilmeleri gidermek amacıyla ısıl işleme tabi tutularak boyutsal kararlılık sağlanır.

- Hassas İşleme: Döküm, nihai geometriyi ve yüzey hatlarını elde etmek için CNC makineler kullanılarak freze, delme ve taşlama işlemlerinden geçirilir.

- Yüzey Sertleştirme: Nihai yüzeyler, aşınmaya ve yapışmaya karşı dirençli, dayanıklı ve düşük sürtünmeli bir yüzey tabakası oluşturmak amacıyla iyon nitrürleme veya benzer bir işleme tabi tutulur.

- Nihai Parlatma ve Montaj: İşlemden geçirilen yüzeyler ayna parlaklığına kadar parlatılır ve kalıp setinin çeşitli bileşenleri monte edilerek test edilir.

Uzun Ömürlülük İçin Doğru Malzeme Seçimi

Sonuç olarak, büyük otomotiv pres kalıpları için dökme demirin seçilmesi, malzeme bilimi ve üretim ekonomisi konusunda derin bir anlayışa dayanan bilinçli bir mühendislik kararıdır. Malzemenin doğasında bulunan basınç mukavemeti, titreşimi sönümleme kabiliyeti ve mükemmel aşınma direnci, son derece zorlu koşullar altında güvenilir şekilde performans göstermesi gereken takımlar için sağlam bir temel oluşturur. Mühendisler, maliyet açısından avantajlı ve stabilitesi yüksek olan gri dökme demiri ile üstün mukavemet ve darbe direncine sahip tok dökme demiri arasında seçim yaparak bir kalıp setinin içindeki her bileşenin performansını ve kullanım ömrünü optimize edebilir.

Ancak ham madde yalnızca denklemin bir parçasıdır. İyon nitrürleme gibi hassas işleme süreçleri ve gelişmiş yüzey işlemleri, dökme demirin tam potansiyelini ortaya çıkaran kilit adımlardır. Bu işlemler, kabartma dökümü yüksek performanslı bir alet haline getirir ve milyonlarca kusursuz otomotiv parçasının üretimine olanak tanır. Sonuç olarak, bu uygulamada dökme demirin devam eden üstünlüğü, performans, üretilebilirlik ve değer açısından eşsiz kombinasyonunun bir göstergesidir.

Sıkça Sorulan Sorular

1. Büyük sac pres kalıpları için en uygun malzeme nedir?

Büyük otomotiv sac pres kalıpları için dökme demir, özellikle bazlar için gri dökme demir ve yüksek gerilimli bileşenler için tok (küresel grafitli) dökme demir, en uygun ve yaygın olarak kullanılan malzemedir. Bunun nedeni, bu kadar büyük aletlerin üretiminde mükemmel basınç dayanımı, titreşim sönümleme, aşınma direnci ve maliyet etkinliğine sahip olmasıdır.

2. Dökme demir kalıplarda yüzey işlemi neden gereklidir?

Yüzey sertliğini önemli ölçüde artırmak ve sürtünmeyi azaltmak için iyon nitrürleme gibi yüzey işlemleri gereklidir. Bu işlem, modern kaplamalı veya yüksek mukavemetli çeliklerin preslenmesi sırasında sıkça karşılaşılan yapışma (adezyon) ve çizilme sorunlarını önler. Kalıbın üstün bir yüzey kalitesini korumasını sağlar ve kullanım ömrünü uzatır.

3. Dökme demir, modern otomotiv üretiminde hâlâ geçerli mi?

Kesinlikle. Gelişmiş çelikler ve diğer alaşımların mevcut olmasına rağmen dökme demir, büyük boy pres kalıpları ve motor blokları gibi uygulamalarda hâlâ oldukça geçerlidir. Mekanik özellikleri, karmaşık şekillere dökülebilme kabiliyeti ve genel ekonomik avantajlarının benzersiz kombinasyonu, dökme demiri yüksek hacimli birçok otomotiv bileşeni için ideal bir seçim haline getirir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —