Alüminyum Profiller için Eğme Yarıçapı Sınırlarının İnceliklerini Öğrenin

Özet

Ekstrüde alüminyum profiller için minimum bükme yarıçapı sabit bir değer değildir; bu, birbirine bağlı birçok faktörle belirlenen kritik bir mühendislik parametresidir. Elde edilebilir yarıçap, alüminyum alaşımının türü ve ısıl işlem durumu (temper), profilin cidar kalınlığı ve geometrisi ile kullanılan bükme metoduna büyük ölçüde bağlıdır. Profili hesaplanan sınırının ötesinde bükmeye çalışmak, çatlama, burkulma veya kabul edilemez şekil bozuklukları gibi hatalara yol açabilir ve parçanın yapısal bütünlüğünü ile estetik kalitesini zedeleyebilir.

Minimum Bükme Yarıçapını Anlamak

Metal şekillendirmede minimum bükme yarıçapı, bir profilin malzeme hasarı veya önemli kusurlar oluşmadan bükülebileceği en küçük yarıçaptır. Bir alüminyum ekstrüzyonu bir eğriye zorlandığında, malzeme büyük stresler yaşar. Dış yüzey uzar ve çekme gerilimine maruz kalırken, iç yüzey sıkıştırılır. Dış duvardaki çekme kuvveti malzemenin elastikliğini aşarsa, incelir, zayıflar ve nihayetinde çatlar. Tersine, iç duvardaki basınç kuvveti yeterince desteklenmediği takdirde buruşmaya veya burkulmaya neden olabilir.

Bu sınırlamanın aşılması sadece estetik bir sorun değil, aynı zamanda yapısal bir sorundur. Gözle görünmeyen mikro çatlaklar bile bileşenin ciddi şekilde zayıflamasına neden olabilir ve bu da bileşenin yüke maruz kaldığında kırılmasına yol açabilir. Bu nedenle, minimum büküm yarıçapını anlamak ve bu yarıçapa uymak, güvenilir ve yüksek kaliteli bükülmüş alüminyum parçaların tasarımında ve üretiminde temel bir unsurdur. Bu durum, nihai ürünün hem işlevsel performansını hem de öngörülen kullanım ömrünü garanti altına alır.

Büküm Sınırlarını Belirleyen Kritik Faktörler

Ekstrüzyonla üretilmiş bir alüminyum profil için hassas büküm yarıçapının hesaplanması, birkaç önemli değişkenin ayrıntılı analizini gerektirir. Her bir faktör, malzemenin şekillendirme gerilmelerine nasıl tepki vereceğini belirlemede kritik bir rol oynar ve bunlardan herhangi birinin göz ardı edilmesi maliyetli üretim hatalarına yol açabilir.

Alüminyum Alaşımı ve Isıl İşlem Durumu

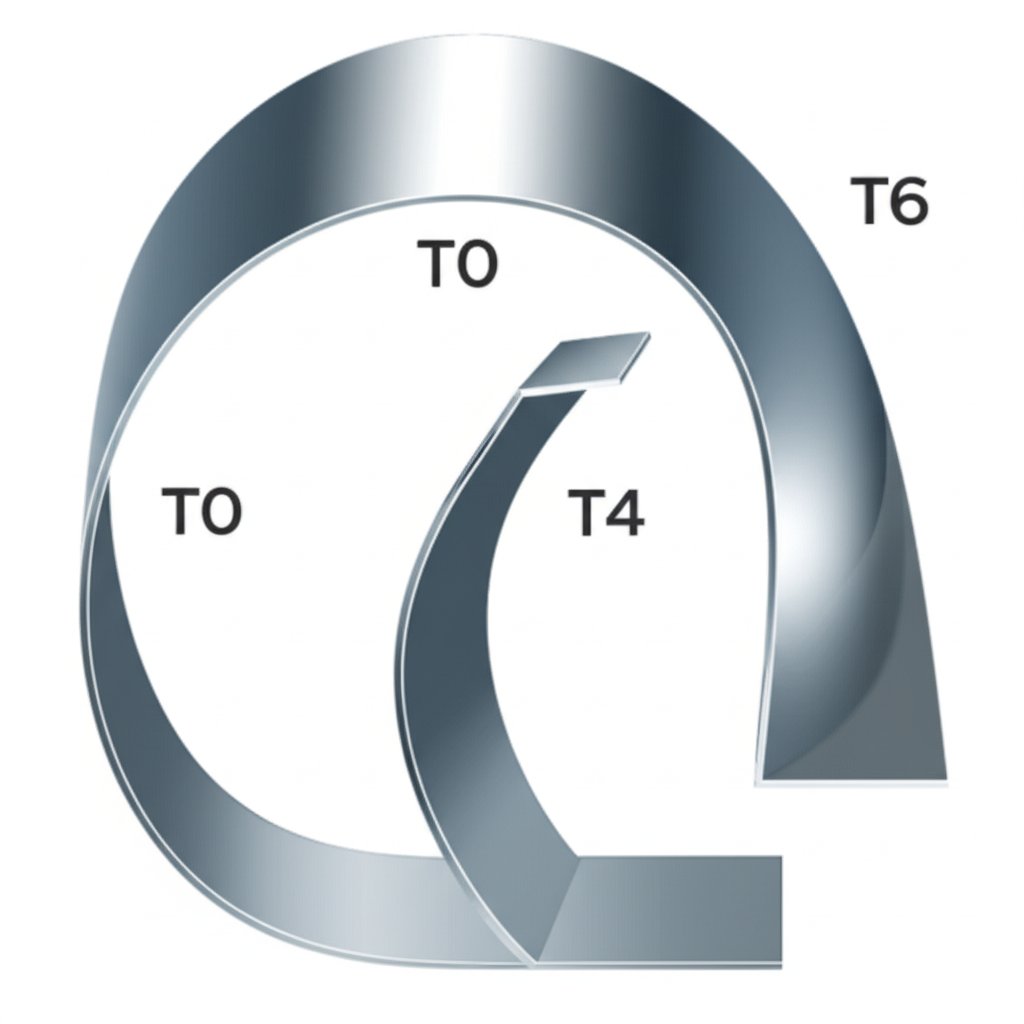

Alaşım seçimi ve ısıl işlem durumu muhtemelen en önemli faktördür. Farklı alüminyum alaşımlarının mekanik özellikleri birbirinden farklıdır ve ısıl işlem (temper) bu özellikleri daha da değiştirir. Örneğin, 6XXX serisi alaşımlar, yüksek mukavemet ve şekillendirilebilirlik kombinasyonu nedeniyle yaygındır. Ancak temper hali, bükülme kabiliyetini büyük ölçüde etkiler. Bir T4 temperindeki (çözelti ısıl işlem görmüş ve doğal yaşlanmış) profil, aynı profilin T6 temperindekinden (çözelti ısıl işlem görmüş ve yapay yaşlanmış) daha sünek olup çok daha dar bir büküm yarıçapına izin verir; çünkü T6 daha güçlü fakat daha gevrek bir yapıya sahiptir. Tarafından yazılan bir makalede detaylandırıldığı gibi, İmalatçı çok dar yarıçaplar için genellikle T4 temperi önerilir, buna karşın T0 (tavlama yapılmış) en iyi şekillendirilebilirliği sunar ancak en düşük mukavemete sahiptir. Alüminyumun daha yumuşak bir temperde bükülmesi ve ardından nihai mukavemeti elde etmek için son bir ısıl işlem uygulanması bazen gereklidir.

Duvar Kalınlığı ve Profil Geometrisi

Ekstrüzyonun fiziksel şekli başka bir kritik husustur. Duvar kalınlığı eşit olan profiller, malzemenin kalıptan daha düzgün akması sebebiyle bükülmesi daha kolaydır. Buna karşılık, kalınlıkları değişken olan profillerde dengesiz gerilim dağılımı yaşanabilir ve bu da burkulmaya veya deformasyona yol açabilir. Şeklin genel karmaşıklığı ve simetrisi de önemli bir rol oynar. C kanalları gibi asimetrik profiller, kuvvetler dengeli olmadığından büküm sırasında burulmaya eğilimlidir. Şirketinden alınan bilgilere göre Gabrian , simetrik yapıya sahip profillerin, yuvarlatılmış köşelerin ve yeterli iç desteklerin tasarımı, büküm süreci sırasında stabiliteyi önemli ölçüde artırabilir.

Bükme Yönü ve Takım

Profilin kesitine göre büküm yönü —genellikle "kolay yönde" (daha zayıf eksene karşı) veya "zor yönde" (daha güçlü eksene karşı) bükme olarak adlandırılır— minimum büküm yarıçapını doğrudan etkiler. Zor yönde büküm, önemli ölçüde daha fazla kuvvet gerektirir ve genellikle daha büyük bir minimum büküm yarıçapına neden olur. Ayrıca kullanılan kalıp ve makine de çok önemlidir. Uygun şekilde tasarlanmış kalıplar profili destekler, çökmesini önler ve çarpılmayı azaltır. Sonraki bölümde ele alınacak olan büküm yönteminin seçimi, elde edilebilir yarıçap ile doğrudan ilişkilidir.

| Faktör | Büküm Yarıçapına Etkisi | Düşünülmesi gereken konudur |

|---|---|---|

| Alaşım & Isıl İşlem | Daha yumuşak temperler (örneğin T4), daha dar yarıçapların uygulanmasına izin verir. Daha sert temperler (örneğin T6) daha güçlüdür ancak daha büyük yarıçaplar gerektirir. | Nihai mukavemet gereksinimleri ile istenen eğrilik arasında bir seçim yaparak temper seçin. Bükümden sonra yapılan ısıl işlemi göz önünde bulundurun. |

| Duvar Kalınlığı | Kalınlığı artan cidarlar genellikle daha büyük bir büküm yarıçapı gerektirir. Çarpılmayı önlemek için tek tip kalınlık idealdir. | Profil tasarımında duvar kalınlığında önemli değişikliklerden kaçının. |

| Profil Simetrisi | Simetrik profiller kararlıdır ve öngörülebilir şekilde bükülür. Asimetrik profiller ise burulmaya eğilimlidir. | Burulma kuvvetlerini en aza indirmek için mümkün olduğunca bükme eksenine göre simetrik tasarım yapın. |

Yaygın Bükme Yöntemleri ve Yarıçap Üzerindeki Etkileri

Bir alüminyum ekstrüzyonunu bükmek için kullanılan teknik, elde edilen eğrinin kalitesini ve ulaşılabilen minimum yarıçapı doğrudan etkiler. Her yöntem, farklı uygulamalar, üretim hacimleri ve profil karmaşıklıkları için uygun olacak şekilde belirgin avantajlara sahiptir.

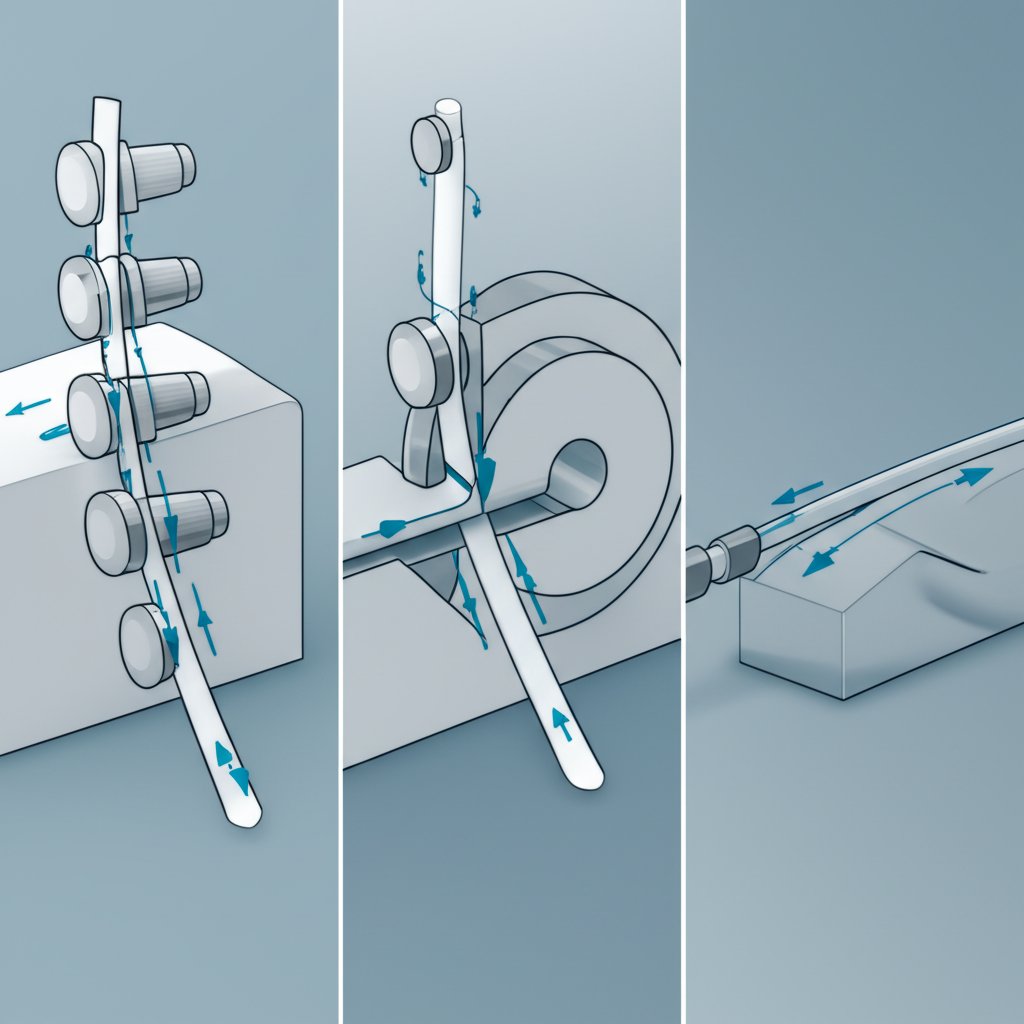

En yaygın tekniklerden biri merdanje bükme 'dir ve profil boyunca eğriyi kademeli olarak oluşturmak için üç veya daha fazla merdanje kullanır. Bu yöntem büyük yarıçaplı bükümler ve tam daireler oluşturma açısından çok yönlü ve maliyet açısından verimlidir; ancak dar yarıçaplar için daha düşük hassasiyet sunabilir ve nihai şekli elde etmek için birden fazla geçiş gerektirebilir. Döner Çekme Bükme profilin sıkılarak dönen bir kalıp etrafında çekilmesini sağlayan ve yüksek hassasiyet sunan başka bir popüler yöntemdir. Özellikle iç mandrel desteğiyle çökmemeyi önlemek suretiyle dar ve doğru bükümler elde etmek için uygundur.

Uzatarak bükme profilin her iki ucunun kavranarak bir şekil verme kalıbı etrafına sarılırken hafifçe gerilmesini içerir. Bu süreç malzemeyi çekme altına alır ve buruşmayı ile yaylanmayı en aza indirerek kesit distorsiyonu minimum olan oldukça doğru eğriler elde edilmesini sağlar. Ancak genellikle daha büyük eğrilik yarıçapları ile sınırlıdır. Daha basit uygulamalar için ram bükme (veya itme bükme), hidrolik bir ramın profili desteklere karşı bastırdığı düşük maliyetli bir çözümdür, ancak profil şekli üzerinde daha az kontrol sağlar ve deformasyona neden olma ihtimali daha yüksektir.

Doğru yöntemi seçmek kritik öneme sahiptir ve özellikle karmaşık geometriler veya zorlu spesifikasyonlar için genellikle derin uzmanlık gerektirir. Hassasiyetle tasarlanmış bileşenler isteyen otomotiv projeleri için bir uzmana danışmak faydalı olur. Örneğin, Shaoyi Metal Technology prototip aşamasından üretime kadar tüm süreçleri katı kalite sistemleri altında kapsamlı hizmetler sunar ve yüksek oranda özelleştirilmiş parçalar için en uygun büküm sürecini ve malzemeyi seçmeye yardımcı olur.

Eğilebilir Ekstrüzyon Profilleri için Tasarım En İyi Uygulamaları

Mühendisler, tasarım aşamasının erken dönemlerinde en iyi uygulamaları dikkate alarak bir alüminyum profilin eğilebilirliğini önemli ölçüde artırabilir ve üretim sorunlarından kaçınabilir. İyi tasarlanmış bir profil sadece daha kolay bükülmez, aynı zamanda daha kaliteli ve düşük maliyetli bir nihai ürün elde edilmesini sağlar. Bu kurallara uymak, çatlama, şekil bozukluğu ve burulma gibi yaygın hataları önlemeye yardımcı olabilir.

- Duvar Kalınlığını Sabit Tutun: Sabit duvar kalınlığına sahip bir profil, alüminyumun ekstrüzyon sırasında eşit şekilde akmasını ve bükme kuvvetlerine öngörülebilir şekilde tepki vermesini sağlar. Değişken kalınlıklar gerekliyse, gerilim birikimini önlemek için geçişleri mümkün olduğunca kademeli yapın. Bu, sektör uzmanları olan Silver City Aluminum .

- Köşe Yarıçaplarını Yeterli Olacak Şekilde Belirtin: Keskin iç ve dış köşeler, bükme sırasında çatlakların oluşma ihtimalinin en yüksek olduğu ana gerilim noktalarıdır. Küçük bir yarıçap bile olsa yuvarlatılmış köşelere sahip profiller tasarlamak, gerilimi daha eşit dağıtır ve şekillendirilebilirliği önemli ölçüde artırır.

- Simetrik Tasarım Yapın: Mümkün olduğunca profili bükme ekseni boyunca simetrik olarak tasarlayın. Simetrik şekiller doğaları gereği daha dengelidir ve bükme basıncı altında burulmaya karşı direnç gösterir. Asimetri kaçınılmazsa, bükmeden sonra işlenerek kaldırılabilen geçici destek elemanlarını düşünün.

- İç Destek Ribalarını Ekleyin: İçi boş veya karmaşık profiller için, büküm düzleminde içteki takviyeler veya ribler eklemek kritik destek sağlayabilir. Bu özellikler, duvarların çökmesini veya konkav hale gelmesini engeller ve profilin tasarlanan şeklini korumasını sağlar.

- Özellikleri Dikkatli Yerleştirin: Vida delikleri veya somun rayları gibi özel özellikler dikkatlice yerleştirilmelidir. Büküm yarıçapı ile aynı hizaya gelen bir vida deliği takviye görevi görebilir ve işlemi kolaylaştırabilir. Ancak, büküme dik olarak yerleştirilirse, içten uygun şekilde desteklenmediği takdirde şekil bozukluğuna veya çökmeye neden olabilir.

Sıkça Sorulan Sorular

1. Ekstrüzyon alüminyum bükülebilir mi?

Evet, alüminyumun doğal sünekliği nedeniyle ekstrüzyon alüminyum bükme işlemi için oldukça uygundur. Bükmenin başarısı, doğru alaşım ve temperin seçilmesine, uygun bükme yönteminin kullanılmasına ve profil tasarımının bükülebilirlik açısından düşünülmesine bağlıdır. Mimarlık, otomotiv ve endüstriyel ekipman dahil olmak üzere birçok sektörde yaygın olarak kullanılan bir imalat sürecidir.

2. Minimum bükme yarıçapı nedir?

Alüminyum için evrensel bir minimum bükme yarıçapı yoktur. Alaşım ve temper türü, profilin duvar kalınlığı ve genişliği, şeklin karmaşıklığı ile kullanılacak bükme tekniği gibi faktörlere göre her bir durum ayrı ayrı hesaplanmalıdır. Genel bir değer kullanmaya çalışmak kolayca malzeme hasarına yol açabilir.

3. 6061-T6 alüminyumun minimum bükme yarıçapı nedir?

6061-T6 yüksek mukavemetli ancak daha az sünek bir alaşımdır ve bu nedenle daha yumuşak tempere sahip alaşımlara kıyasla daha büyük bir bükme yarıçapı gerektirir. Profil geometrisi bilinmeden kesin bir formül verilememekle birlikte, 6061-T6 sac malzeme için genel kural, iç yarıçapın malzeme kalınlığının 1,5 ila 4 katı kadar olmasıdır. Ekstrüzyonlar için şeklin karmaşıklığına bağlı olarak bu değer daha da büyük olabilir. Spesifik hesaplamalar için daima imalat uzmanına danışılmalı veya mühendislik kitaplarına başvurulmalıdır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —