Otomotiv Sac Kesme Kalıplarının Depolanması: Dayanıklı I-Profili Rijit R raflar ve AS/RS Çözümleri

Özet

Otomotiv sac pres kalıplarının depolanması a yüzeyli kalıpların aşırı ağırlığı (20.000 ila 100.000 lbs üzerinde) ve yüksek değeri nedeniyle benzersiz bir mühendislik zorluğu oluşturur. Standart ambar raf sistemleri bu uygulama için yapısal olarak yetersiz ve tehlikelidir. Üç ana endüstriyel çözüm şunlardır Yapısal I-Kiriş Raflar (80.000 lbs'a kadar olan kalıpların yüksek yoğunluklu dikey depolanması için), Otomatik Depolama ve Çıkarma Sistemleri (AS/RS) (dikey alanı maksimize etmek ve geri alma süresini azaltmak için), ve kodifikasyonu yapılmış Zemin Üstü Yığın Depolama aşırı ağır araçlar için sertifikalı güvenlik blokları kullanarak. Tesis yöneticileri, cihazlarda katalitik hasara veya yaralanmalara engel olmak amacıyla nokta yüklemeye karşı dirençli olan ve OSHA kilitleme/etiketleme yönetmeliklerine uygun sistemleri önceliklendirmelidir.

Yapısal I-Kiriş Raflar: Sektör Standardı

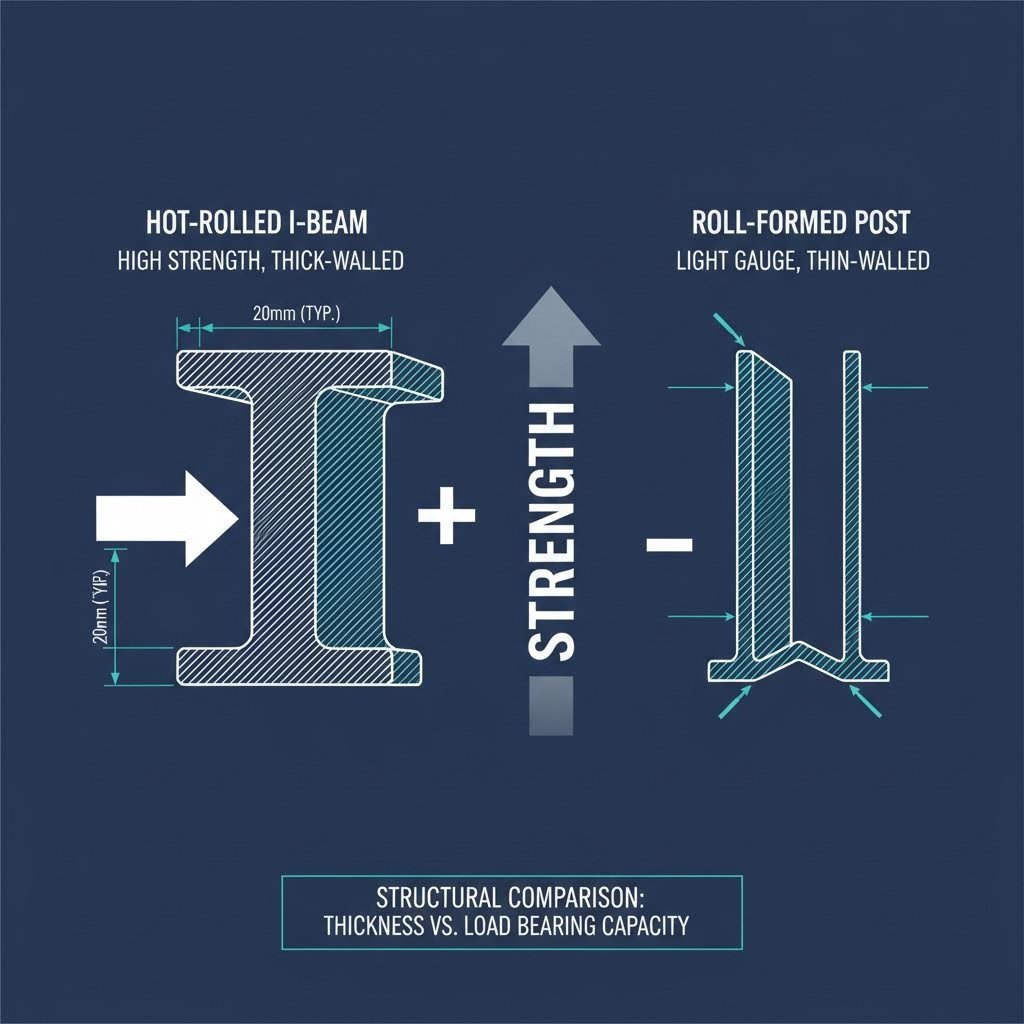

Otomotiv pres tesislerinin büyük çoğunluğu için yapısal I-kiriş raf sistemi, depolama yoğunluğu, erişilebilirlik ve sermaye harcamaları arasında en uygun dengeyi sunar. Hafif tip depolamada yaygın olarak görülen haddelenmiş çelikten farklı olarak yapısal raf sistemleri sıcak haddelenmiş yapısal çelik kanaldan imal edilir ve darbeye karşı üstün direnç ile yüksek nokta yüklerine dayanır.

Neden Haddeleme Raf Sistemleri Başarısız Olur

Tesis planlamasında yapılan kritik bir hata, standart palet raf sistemlerini ağır kalıp depolama amacıyla yeniden kullanmaya çalışmaktır. Haddeleme kolonları, genellikle eşit olarak dağıtılmamış, çok yüksek 'nokta yükleri' uygulayan pres kalıplarının stres desenlerine karşı burkulmaya yatkındır. Ayrıca hızlı tempolu bir pres odasında kaçınılmaz olan forklift çarpma olayları, haddelenmiş çelik rafın yapısal bütünlüğünü tehlikeye atabilir ve felaketle sonuçlanabilecek çökmelere neden olabilir.

Yapısal I-kiriş sistemleri, Dexco , ağır hizmet tipi cıvatalı bağlantılar ve kanal konstrüksiyonu kullanın. Bu sistemler, raf başına 80.000 pounddan fazla yük taşıma kapasitesine sahip olabilir. Bu raf sistemleri belirlenirken mühendislerin kalıpların kirişler arasına kaymasını engellemek için sağlam çelik tabanlar ve raf kirişlerine zarar vermeden forkliftin altına girmesini sağlamak üzere kalıbı hafifçe yükselten forklift giriş çubukları gibi özelliklere dikkat etmeleri gerekir.

Otomatik Kalıp Depolama ve Geri Kazanım Sistemleri (AS/RS)

Arazi maliyetleri arttıkça ve "Tam Zamanında" üretim daha sıkı çizelgeler gerektirdikçe, birçok OEM otomasyona yöneliyor. Otomatik Kalıp Depolama ve Geri Kazanım Sistemleri (AS/RS), pres odasındaki düzensiz forklift trafiğini hassas kontrollü vinçler veya Dikey Kaldırma Modülleri (VLM'ler) ile değiştirir.

Kübik Metre Kullanımını Maksimize Etme

Geleneksel zemin depolaması, mevcut dikey alanın %70'ine kadarını israf eder. AS/RS çözümleri tesisin tam yüksekliğinden yararlanır—genellikle 12 ila 15 metreye (40 ila 50 feet) kadar uzanır—ve kalıpları yüksek yoğunluklu dikey bankalarda depolar. Şunun gibi sağlayıcılar Southwest Solutions Group vLM'lerin sabit raf sistemlerine kıyasla %85'e varan oranlarda yer kazandırabileceğini vurgulayın. Bu şekilde kazanılan alan, üreticilerin yeni arsa edinmeden üretim hatlarını genişletmelerine olanak tanır.

İşlem Etkisi ve Güvenlik

Yer tasarrufunun ötesinde, AS/RS sistemleri, kalıp konumlarını anında takip etmek üzere depo yönetim sistemleriyle (WMS) doğrudan entegre olur. Malzeme alma süresi forkliftle 20 dakikadan fazla süren aramalardan, otomatik teslimatla 5 dakikanın altına düşer. Şirketin Macrodyne çözümleri genellikle kalıpları depolama rafından pres şasesine doğrudan taşıyan entegre transfer arabalarını içerir ve ağır kalıpları çevirmek ve yerleştirmek için gerekli olan tehlikeli vinç manevralarını ortadan kaldırır.

İşletmelerini büyüten üreticiler için bu kalıpların kalitesini korumak son derece önemlidir. Hızlı prototiplemeden seri üretime geçiş yapıyorsanız, iş ortaklarının kapsamlı sac işleme çözümleri sunarken kalıplarınızın kusursuz durumda kalmasını sağlamak hayati öneme sahiptir otomatik sistemler, taşıma sırasında kazara çarpışma hasarının riskini önemli ölçüde azaltarak yüksek hassasiyetli kalıplara yapılan yatırımı korur.

Güvenlik Kalıp Blokları ve Zemin Depolama Uyumu

50 tondan ağır olan kalıplar için veya dikey raf sisteminin uygulanamadığı tesislerde zeminde depolama yaygın bir uygulamadır. Ancak bu yöntem genellikle 'Endüstriyel Jenga' riskiyle karşı karşıyadır ve düzensiz istiflenme ciddi güvenlik tehlikesi oluşturur.

Kalıp Güvenlik Bloklarının Rolü

Bir kalıbı beton zemine koymak kabul edilebilir olsa da, üst üste yerleştirme işlemi katı güvenlik protokollerine uyulmasını gerektirir. Bu ekosistemin kritik bir bileşeni, kalıp güvenlik bloklarının kullanılmasıdır. Geçici ahşap blokların aksine, yani çatlama veya sıkışma yapabilen türlerin aksine, mühendislik yapılmış kalıp blokları, depolama veya bakım sırasında kinetik enerjinin serbest kalmasını mekanik olarak engellemek üzere tasarlanmıştır.

Göre Dynamic Die Supply , uygun statik depolama blokları kullanmak kalıbı yükselterek kritik bileşenleri zemin neminden ve korozyondan korur ve aynı zamanda forklift erişimine olanak tanır. OSHA yönetmelikleri (29 CFR 1910.147'de belirtilmiştir) depolanmış enerjinin kontrol altına alınması gerektiğini vurgular; kalıpların bloke edilmesi ve birbirine kilitlemesi yerçekimi nedeniyle kaymalarını veya düşmelerini önler.

Zemin Düzeni İçin En İyi Uygulamalar

Uyumluluğu sürdürebilmek için zemin depolama alanları yüksek görünürlüklü boya ile net şekilde işaretlenmelidir. Koridorlar, en yüksek kapasiteli forkliftin dönüş yarıçapını veya köprülü vinç hareket yolunu barındıracak kadar geniş olmalıdır. Farklı taban ölçülerine sahip kalıpları ara yük taşıyan plaka veya çerçeve olmadan doğrudan üst üste koymayın; çünkü bu durum dengesiz ağırlık merkezleri oluşturur.

Karşılaştırma: Yapısal Depolama vs. AS/RS vs. Zemin Depolama

Doğru depolama yöntemini seçmek kalıbın ağırlığına, işlem sıklığına ve bütçeye bağlıdır. Aşağıdaki matris üç baskın stratejiyi karşılaştırmaktadır.

| Özellik | Yapısal I-Kiriş Raflar | Otomatikleştirilmiş (AS/RS) | Zemin Depolama (Bloklu) |

|---|---|---|---|

| Birincil Fayda | Yüksek dayanıklılık ve yoğunluk | Maksimum alan verimliliği ve hız | Sınırsız kapasite |

| Tipik Yük Sınırı | Kat başına 80.000 lbs'ye kadar | Konum başına 50 tona kadar | Sınırsız (zemin yüküne bağlı) |

| Alan verimliliği | Yüksek (Dikey depolama) | Maksimum (Dikey + Kompakt) | Düşük (Yatay yayılma) |

| Başlangıç maliyeti | Orta derecede | Yüksek (Önemli sermaye harcaması) | Düşük |

| Toplama Hızı | Orta (Ekipman bağımlı) | Hızlı (<5 dakika) | Yavaş (Vinç/Ekipman manevrası) |

| Risk Profili | Düşük (Etkiler yönetildiğinde) | En Düşük (İnsan süreçten çıkarılmıştır) | Orta (Takılma tehlikeleri, korozyon) |

AS/RS sistemleri en yüksek performansı sunsa da, yüksek başlangıç sermaye harcaması nedeniyle bu sistemler hacimli birinci kademe tedarikçiler için daha uygundur. Yapısal raf sistemi ise çoğu orta ölçekli preshanede, otomasyonun karmaşıklığı olmadan güvenli dikeylik sağlarken temel taşıma devam etmektedir.

Sonuç: Mühendislikle Sağlanan Güven

Otomotiv sac kalıplarının nasıl saklanacağına dair verilen karar sadece lojistik bir mesele değil; aynı zamanda temel bir güvenlik ve finansal hesaplamadır. Tek bir düşen kalıp, onarımlar için yüzbinlerce dolar maliyet doğurabilir ve haftalarca üretim durmasına neden olabilir. Yapısal I-kiriş raf sistemlerinden gelişmiş AS/RS ünitelerine geçiş yaparak, tesis yöneticileri envanterleri üzerinde kontrol kazanırlar. Amaç, kalıpların korunmuş, erişilebilir ve uyumlu olduğu, üretimin önlenebilir depolama hataları nedeniyle asla kesintiye uğramadığı "pres-hazır" bir ortam oluşturmaktır.

Sıkça Sorulan Sorular

1. Yapısal raf sistemleri ile haddelenmiş raf sistemleri arasındaki fark nedir?

Yapısal raf sistemleri sıcak haddelenmiş çelik kanallardan (I-şeker gibi) imal edilir ve cıvatalı bağlantılar kullanır; bu da onlara büyük yükleri taşıma ve forklift darbelerine dayanma kabiliyeti kazandırır. Rulo şekillendirme yöntemiyle üretilen raf sistemleri ise daha ince kalınlıktaki çeliğin şekil verilerek hazırlanmasıyla elde edilir ve genellikle nokta yükler altında burkulabileceğinden ve darbe direncinin olmamasından dolayı ağır kalıp saklamak için uygun değildir.

2. Saklama için gerçekten kalıp emniyet bloklarına ihtiyacımız var mı?

Evet. Genellikle presin kapanmasını engellemek için kalıp montajı ve bakım ile ilişkilendirilse de, saklama sırasında emniyet blokları veya ara parçalar, kalıbın iç bileşenlerinin zarar görmesini önler ve forkliftle güvenli erişime olanak tanır. Ayrıca kalıplar istiflenirse stabilite sağlar ve tehlikeli kaymaları engeller.

3. Kalıp istifleme konusunda OSHA düzenlemeleri nelerdir?

OSHA'nın "kalıp istifleme" adında tek bir standardı yoktur, ancak genel malzeme taşıma standartları geçerlidir. Malzemeler katmanlar halinde depolanırken, kaymaya veya çökmemeye karşı sağlam ve güvenli olacak şekilde istiflenmeli, sabitlenmeli, birbiri içine geçirilmeli ve yükseklikleri sınırlanmalıdır. Ayrıca koridorlar ve geçitler açık tutulmalı ve zemin yük limitleri aşılmamalıdır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —